В процессе эксплуатации трубы подвергаются различным разрушающим воздействиям. Продлить срок их службы, обеспечить длительную эффективность и безотказность оборудования позволяет футеровка труб.

Что такое футеровка труб – это защитная облицовка внутренней или внешней поверхности трубопроводов и дымовых труб, предохраняющая от тепловых, механических, химических, других разрушающих воздействий сред, контактирующих с ними.

Эта технология помогает значительно продлить срок функционирования нового, только вводимого в работу, оборудования и сэкономить средства на замене поврежденного, пришедшего в негодность путем его частичной или полной реставрации в процессе футеровки.

Эксплуатационная надежность и прочность, высокая эффективность работы систем трубопроводов и дымовых труб во многом зависит именно от качества проведения их защитной облицовки.

Для одного и того же оборудования и при одинаковых условиях его эксплуатации процесс футеровки может выполняться несколькими способами, каждый из которых отличается рядом преимуществ и недостатков. Выбирая подходящий метод, следует учитывать конкретную технологическую ситуацию, а также среду, с которой предстоит контактировать защитному покрытию.

В основном футеровку производят для металлических, бетонных и кирпичных труб. Облицовку дымовых труб выполняют в соответствии с ее необходимым основным назначением и подразделяют на:

- теплоизоляционную;

- огнеупорную;

- кислотоупорную футеровку.

В основном ее применяют в металлургической отрасли, где основное оборудование составляют доменные печи. После футеровки дымовые трубы значительно укрепляются и легко переносят даже повышенные нагрузки, такие как высокие температуры, трение, налипание. Срок их эксплуатации увеличивается.

Если о необходимости защиты дымовых труб известно многим, то на вопрос «Футеровка трубопроводов – что это такое и как проводится?» ответ большей частью знают только специалисты в этой области.

Она позволяет получить долговечное внутреннее или наружное защитное покрытие труб, которое в ряде случаев, помимо прочего, будет также выполнять функции армирующей несущей конструкции.

Футеровка необходима даже в том случае, если речь идет об взаимодействии трубы с питьевой водой, так как последняя по отношению к поверхности металла обладает депассивирующим действием. Область применения технологии:

- промышленность – для облицовки водопроводов и систем отвода стоков химического, нефтехимического, пищевого производства, для предотвращения воздействия на трубопроводы транспортируемыми составами и средами (сыпучими материалами, химическими компонентами и так далее);

- канализационные сооружения – антикоррозийная защита коллекторов коммунальных и производственных очистных систем, восстановление бетонных трубопроводов, сливов посредством «бестраншейной» технологии;

- строительство — переоблицовка монолитных трубопроводов из бетона.

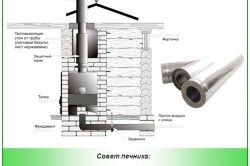

Футеровка дымовых труб одновременно выполняет несколько функций:

- обеспечивает полноценную защиту несущей основы, ствола трубы от воздействия высокой температуры;

- эффективно защищает внутреннюю поверхность от химически агрессивных компонентов дымовых газов и их конденсата.

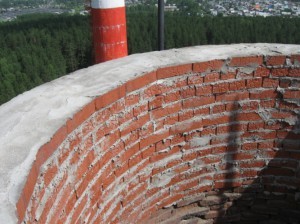

По конструкции различают облицовку с воздушным вентилируемым или невентилируемым зазором между стволом и футеровкой и без него. Зазор может быть с утеплителем и без. Выполняют футеровку звеньями, из огнеупорных кирпича или бетона, а также из других составов и штучных элементов.

Вышерасположенные ряды футеровки не должны создавать препятствий температурному расширению нижних звеньев. Нижний ряд должен опираться непосредственно на фундамент трубы, либо на подготовленное железобетонное перекрытие. Недопустим обрыв защитной облицовки в центре звена.

Чтобы конденсат, образующийся на поверхностях верхних звеньев, не попадал в промежуток между нижележащими рядами и стволом, зазор перекрывают специальными козырьками из кислотоупорного материала.

Выбор материала, которым будет проводиться защитная облицовка, зависит от конкретного объекта, требующего укрепления.

Один из самых эффективных способов восстановления или устройства футеровки, а также повышения газоплотности (свойства внутренней стенки не пропускать дымовые газы) ствола трубы – торкретирование бетоном.

В ходе него бетонная смесь под давлением наносится на поверхность уплотненно и послойно.

Футеровка дымовой трубы доменных печей выполняется с использованием огнеупорных материалов (например, шамотного кирпича). Помимо этого могут применяться: кирпич с карбидокремниевыми составляющими либо с большим содержанием глины, а также различные блоки, имеющие углеродистый состав.

Для трубы, отводящей газы, температура которых до +500 °С, в качестве футеровки используют обычный кирпич (глиняный) с применением раствора либо глиняно-цементного состава. Когда температура выше, используют шамотные огнеупорные изделия марки ША, ШБ и цементно-шамотные смеси, растворы.

Защитная облицовка из кислотоупорного кирпича предполагает применение кислотоупорной замазки, основой которой является жидкое стекло.

Довольно часто для защитной облицовки стальных труб применяют вклеенную футеровку (камнелитые базальтовые вкладыши цилиндрической формы, радиальные плитки и тому подобное). Качество ее фиксации зависит от используемого цемента, либо клея.

Обычно применяют клей компаунд, который способен обеспечить долговечное и надежное крепление защитного материала. Но любому клею свойственно разрушаться (даже от воздействия вибрации, при погрузочно-разгрузочных операциях и так далее).

Поэтому, как правило, вклеенную защитную облицовку фиксируют в теле металлических труб методом запирания клеем или раствором цемента.

Поверхность трубопроводов может подвергаться различным видам повреждений:

- коррозии;

- абразивному износу;

- налипанию материалов, составов переносимой среды;

- другим.

Для ее защиты выполняется футеровка трубопроводов, которая бывает:

Применяются самые разнообразные материалы:

- полиэтилен низкого давления;

- полипропилен;

- полиуретан;

- резиновые составы;

- композитные покрытия, изготовленные на основе полиэфирных, эпоксидных и иных синтетических компонентов;

- другие.

Эти материалы и составы надежно защищают трубопроводы от внутренней коррозии (образуется из-за воздействия транспортируемых сред и веществ) и внешней (из-за контакта с землей, водой или атмосферой).

Перед облицовкой стальные трубы, являющиеся элементами трубопровода, предварительно раскраивают на отрезки мерной длины, соответствующие их назначению. Затем на концах труб делают резьбу, вкручивают кольца и устанавливают фланцы. В случае монтажа без фланцев производят обработку краев с последующим снятием фаски. Затем выполняют футеровку:

- изнутри – для труб с фланцами;

- изнутри и снаружи – для труб без фланцев.

По завершении этих работ на концах труб, имеющих фланцевые соединения, производят отбортовку защитного слоя на кольца с резьбой. Тройники и концентрические переходы трубопроводов футеруют посредством литья под давлением с использованием специального литьевого оборудования. Гнутые отводы изготовляют из небольших отрезков футерованных труб на трубогибочных станках.

Для футеровки широко используется фторопласт, обладающий повышенной химической стойкостью, низкими показателями износа и коэффициента трения, хорошими диэлектрическими характеристиками и негорючестью. Покрытия из него можно применять при достаточно высоких температурах. Защитная облицовка фторопластом используется в различных промышленных отраслях. Ее применяют в виде:

- тонкостенных фторопластовых труб или вкладышей, которые приклеивают к стенкам металлических труб либо устанавливают свободно;

- термопластичных фторопластов, наносимых ротационным формованием либо напылением.

Если трубы эксплуатируются при невысоких температурах, то фторопластовая листовая футеровка приклеивается к металлической основе. При этом клеящие материалы должны обладать химической и термической устойчивостью.

Края листов свариваются для обеспечения дополнительной герметичности. При температурах свыше 150°С применяется метод свободной фиксации. В этом случае местом крепления становятся фланцы. Фторопласт сгибают на этих участках благодаря специальной технологии.

Температура эксплуатации трубопроводов – 60°С – +230°С.

В современных производствах также применяется ПОЛИНИТ (сверхвысокомолекулярный полиэтилен). Это инновационный материал с уникальными характеристиками: повышенной стойкостью к износу, коррозии, высоким температурам.

Покрытия из него идеально подходят для особенно суровых условий эксплуатации, не подвержены воздействию открытого огня, используются в химической, газовой, нефтеперерабатывающей промышленности, а также в водных трубопроводах.

Очень надежна стеклопластиковая футеровка. Получают ее путем многослойного нанесения стеклопластикового ламината на бетон или металл. Готовое покрытие представляет собой цельный слой, который плотно сцеплен с поверхностью трубопровода. На нем нет трещин и стыков. Срок службы такого футерующего слоя, если соблюдать правила эксплуатации, составляет не одно десятилетие.

Защитная облицовка закрытых транспортных трубопроводов, используемых для перемещения различных сыпучих материалов, предохраняет не только от коррозии, но и от эрозийного, механического износа. Охватывает все типы подобной транспортировки, где основными являются:

- транспортировка при низком давлении;

- пневмотранспорт;

- гидротранспорт.

В качестве футерующего используются керамические материалы (из окиси алюминия и другие). Трубы с большими диаметрами (свыше 200 мм) и колена обычно покрывают единой плиткой.

Когда механические нагрузки не очень высоки, трубы крупных диаметров могут защищаться посредством предварительно собранной из керамической плитки мозаики, которую вулканизируют на резиновую основу.

Хороший метод — цементирование сегментов из керамики в металлическом чехле. Тип цементирования выбирают в зависимости от термических нагрузок.

Чтобы защитить изоляционный слой трубопроводов от повреждений во время укладки в воде, применяют футеровку из деревянных реек (сплошную и несплошную).

Сплошная производится, если трубопровод необходимо протаскивать по дну траншеи, находящейся под водой. Несплошная – при опускании в подводную траншею, когда трубопровод перекладывают и поддерживают кранами.

Рейки крепят хомутами (скрутками) из проволоки через каждые 1 м. Количество и размеры реек подбирают в зависимости от диаметра трубопровода.

Футеровка дымоходов: основные моменты

Футеровка в переводе с немецкого означает «подкладка».

Футеровка дымовой трубы включает в себя специальную отделку с целью обеспечения защиты различных поверхностей от всякого рода повреждений и представляет собой фронт работ по укладке и укреплению разнообразных конструкций в зависимости от того, для чего эти конструкции предназначены.

Это может быть облицовка изнутри топок, труб, печей или емкостей с помощью кирпича или специальных блоков. Футеровка бывает химически устойчивая, огнестойкая или с целью теплоизоляции. По химсоставу различают футеровку основную и кислую.

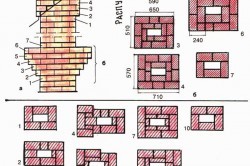

Устройство кирпичного дымохода.

Отрасли проведения футеровочных работ

В горной промышленности работы по футеровке производятся с целью защиты различного оборудования для перевозки и перегрузки разнообразных грузов. Футеровка защищает от ударов, причиняющих повреждения и усиления огнеупорных качеств.

В основном футеровка используется в металлургической отрасли, так как основное оборудование — это доменные печи. Не только сами печи подвергаются футеровке, но и трубы, топки и ковши.

Футеровочные работы обязательны для данных направлений производства, так как с их проведением поднимаются огнестойкие качества оборудования.

А также прочность при механическом воздействии различных видов. После футеровки печи значительно укрепляются и с легкостью переносят повышенные нагрузки, такие как трение, налипание и повышенные температуры. Срок службы увеличивается.

Специфика работ по футеровке

Выбор материала для проведения футеровки зависит от того, какой объект вам необходимо укрепить. Производство футеровочных работ включает в себя нанесение специального средства на внутреннюю поверхность объекта. Изготавливается такое средство на вермикулитной основе.

У данного вещества много положительных качеств, которые повышают срок службы. При его использовании повышается огнестойкость и теплостойкость объекта. У материала повышенные изоляционные свойства, и он мало подвержен воздействию химических веществ.

И еще один плюс – минимальная электропроводность.

Порядовка дымохода.

Футеровочные работы доменных печей проводится с помощью огнеупорных материалов, таких как шамотный кирпич. Еще могут использоваться различные блоки углеродистого состава, кирпич с повышенным содержанием глины либо с карбидокремниевыми составляющими.

Материалы для футеровки дымовых труб

Если ствол дымовой трубы изготовлен из кирпича, то для футеровки применяется кирпич следующих марок:

- по прочности (не ниже 100);

- по морозоустойчивости (от 25-50).

При кладке футеровки дымовой трубы, которая отводит газы (с температурой до +500°С), используется обычный глиняный кирпич с применением раствора, глиняно-цементной смеси. Если же температура выше, то используются огнеупорные шамотные изделия марки ШБ, ША и цементно-шамотные растворы.

Футеровка дымовой трубы из кислотоупорного кирпича подразумевает использование кислотоупорной замазки на основе жидкого стекла.

Достаточно эффективными считаются футеровки из молотого шамота и песка в пропорции по массе 1:3 или глиноземистого цемента.

Использование глиноземистого цемента значительно повышает устойчивость футеровок к воздействию кислоты, при повышенных температурах возрастает устойчивость к механическим повреждениям.

Так, термостойкость бетона на основе песка составляет температурный режим не выше 250 градусов, а на основе шамота – до 1000 градусов.

Особенности футеровочных работ

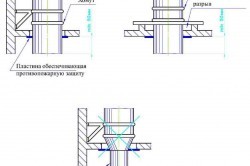

Изоляция дымохода через бетонное перкрытие.

Процесс выкладывания огнеупорных материалов поэтапно — это и есть процесс футеровки. Основание доменной печки (лещадь) обкладывают блоками из кирпича, в составе которого большое количество глиноземного материала.

Поверх образующееся пространство должно быть затерто специально подготовленной замазкой. Она изготавливается на основе мертельного материала и должна соответствовать типу используемого кирпича. Вышеназванный материал получают при смешивании шамота и глины.

Предварительно шамот измельчается до порошкообразного состояния.

При кладке ответственного характера в используемый материал добавляют соду и барду сульфитно-спиртового состава. Он увеличивает клейкость материала, что усиливает схватывание кирпичной кладки. Если кладка выполнена углеродистыми блоками, пространство между швами должно быть заполнено веществом другого качества. Это пастообразная масса, приготовленная из кокса.

Проще говоря, футеровка дымовой трубы заключается в кладке материалов с огнеупорными качествами, а затем промазывании образующихся швов. Работы по футеровке не считаются очень сложными. Но это трудоемкий процесс. Главное – использовать материалы по своему назначению, соблюдая технологический процесс и технику безопасности.

Стеклопластиковая футеровка

Стеклопластиковая футеровка.

Это процесс многослойного нанесения защитного слоя из стеклопластикового ламината на поверхность из металла либо бетона. Готовое покрытие образует цельный слой, плотно сцепленный с поверхностью. На нем нет стыков и трещин.

Срок службы такой футеровки с соблюдением правил эксплуатации – не одно десятилетие.

С помощью такой футеровки производится коррозийная защита, а заодно восстанавливается герметичность и плотность обрабатываемого оборудования.

Футеровка дымовых труб: ремонт

Ремонт футеровки дымоходов – довольно трудоемкая и сложная задача. Но решить ее можно с помощью производства современных технологических работ с использованием специально предназначенных для этого ремонтных смесей.

Схема изоляции дымохода.

При сжигании природного газа образуется дым, содержащий до 18% влаги в одной единице объема. Эта влага, сконцентрированная в дымовых газах, – режим неполной загрузки при работе дымовых труб, неоднократные остановки и пуски образуют на поверхности футеровки внутри трубы конденсат. В результате этих факторов футеровка дымовых труб значительно страдает. В основном это такие повреждения, как:

- вымывание раствора между кладкой и, как следствие, обрушение кладки из кирпича;

- разрушение футеровки из кирпича и ствола дымовых труб в результате поочередного оттаивания и замораживания;

- нарушение тепловой изоляции между футеровкой и стволом, так как туда попадает излишняя влага;

- фильтрация влаги сквозь швы на внешнюю поверхность ствола дымовых труб.

Большинство из перечисленных выше повреждений поддается устранению только после приведения в порядок нарушений газоплотности футеровки и невозможности попадания газов на элементы объекта.

Качество ремонтных работ футеровки напрямую зависит как от используемых материалов, так и от подхода к данной проблеме. Необходимо комплексное решение, которое включает в себя:

- первоначальное определение причин, способствующих разрушению;

- учет всех имеющихся условий при принятии решения о ремонте (имеющееся в распоряжении оборудование, квалификация сотрудников; сроки, отведенные для производства ремонта, и другое);

- соответствие выполненных работ технологическому проекту.

Разрушения футеровки дымоходов и мероприятия по их восстановлению

Основной материал, из которого сделана футеровка дымовых труб, разрушению поддается довольно редко. В большинстве случаев отмечается повреждение швов и антикоррозийного покрытия футеровки. Реже встречаются повреждения в виде вспучивания кирпичных швов под воздействием дымовых газов, которые содержат соединения серы

Как основную причину разрушения футеровок дымовой трубы и появления трещин можно назвать несоответствие параметров температурного режима эксплуатации проектным. При таком нарушении возникают термические напряжения в различных частях труб.

Соединение элементов теплоизолированного дымохода

Чтобы повысить надежность футеровки дымовых труб, в первую очередь необходимо выполнить следующее:

- Восстановление стен газоходов из кирпича или железобетона предусматривает облицовку изнутри кислотоупорным или торкретсиликатполимерным кирпичом, исключить применение пустотных плит при замене перекрытий газоходов.

- Если футеровка дымовой трубы разрушена полностью или частично, есть необходимость восстановить ее из кислотостойкого кирпича (как альтернативу кирпичной кладке можно использовать установку ствола из металла либо стеклопластика). Трубный оголовок следует сделать из кислотостойкого раствора либо чугунных звеньев.

- Использовать железобетонные обоймы, для того чтобы восстановить несущую способность железобетонных стволов;

- Исключить подсос наружного воздуха в дымовые трубы.

- Практиковать метод освидетельствования состояния труб с применением тепловизионного способа, который не требует останавливать работу трубы, качественно и оперативно выявить место повреждения.

Что касается футеровки дымовой трубы из стеклопластика, то в этом случае несущий кирпичный либо железобетонный ствол очень хорошо защищен от конденсата и дымовых газов. Коррозия металла ему не грозит.

К преимуществам стеклопластика можно отнести его вес (легче примерно в 15 раз, чем футеровка из кирпича), коррозийную устойчивость, более высокий ресурс эксплуатации.

Есть вариант газоотводящих стволов, выпускаемых на заводе, в виде сегментов, подлежащих последующей сборке.

Обследование, надзор и ремонт дымовых труб промышленного масштаба

В состав любой инспекции входят эксперты. Заключается договор с заказчиком и в соответствии с договором осуществляется периодический осмотр, при котором используются фотоаппарат с телеобъективом, бинокль, видеокамера, теодолит, термограф, электронный микрокалькулятор.

Осмотр производится с помощью снаряжения альпинистов по наружным лестницам и специальным площадкам обследуемого сооружения. В распоряжении инспектора находится диктофон и фотоаппарат. В ходе обследования выявляется наличие коррозии металла и арматуры, а также обнаружение трещин.

Если существует необходимость, то производится высверливание образцов материала. При возможной остановке выполняется осмотр внутренней поверхности трубы, используется установка контрольно-измерительных приборов с управлением дистанционно, чтобы зарегистрировать видеографические данные.

Также происходит установка различных приборов, контролирующих резонансную частоту колебаний конструкции. В результате полученных данных выявляются невидимые трещины, поступают сигналы о сниженном качестве материала и понижении устойчивости сооружения.

В зависимости от рабочего режима дымовой трубы, осмотр проводится раз в 3 года либо раз в 6 лет.

По окончании инспекции готовится отчет с указанием имеющихся дефектов и повреждений, причины их возникновения, предполагаемое последующее развитие нарушений и предполагаемый остаточный срок службы. Предлагаются рекомендации по эксплуатации дымовой трубы для поддержания ее в состоянии исправности.

Со стороны заказчика ведется регистрационная книга, в которой обозначены такие разделы, как характеристика дымовой трубы с чертежами, вывод, сделанный инспекторами, рекомендации и отчет о проведенных ремонтных работах.

Футеровка печей, промышленных дымовых труб. Обмуровка котлов

Чтобы разобраться в том, что представляет из себя футеровка тепловых агрегатов, необходимо понять какие физические процессы, происходят при горении топлива. Высокие температуры, которые образуются при сгорании, могут привести к изменениям свойств и структуры окружающих конструкций. Несмотря на то что материалы, из которых изготавливают печи промышленные, котлы водяные и паровые, трубы дымовые печей, обычно огнеупорны, они нуждаются в защите от перегрева. Именно работы по футеровке предназначены для защиты тепловых агрегатов от нежелательных последствий перегрева. Работы по обмуровке дымовых труб состоят в устройстве кирпичной оболочки, которая обустраивается на внутренней поверхности дымохода. Обмуровка характеризуются высокой огнестойкостью строительных материалов, используемых для выполнения работ, что позволяет использовать оборудование более долгое время. Такой защитный слой тесно взаимодействует как с материалами, из которых изготовлен тепловой агрегат, так и со средой внутри топки, где происходит сам процесс горения.

Чтобы разобраться в том, что представляет из себя футеровка тепловых агрегатов, необходимо понять какие физические процессы, происходят при горении топлива. Высокие температуры, которые образуются при сгорании, могут привести к изменениям свойств и структуры окружающих конструкций. Несмотря на то что материалы, из которых изготавливают печи промышленные, котлы водяные и паровые, трубы дымовые печей, обычно огнеупорны, они нуждаются в защите от перегрева. Именно работы по футеровке предназначены для защиты тепловых агрегатов от нежелательных последствий перегрева. Работы по обмуровке дымовых труб состоят в устройстве кирпичной оболочки, которая обустраивается на внутренней поверхности дымохода. Обмуровка характеризуются высокой огнестойкостью строительных материалов, используемых для выполнения работ, что позволяет использовать оборудование более долгое время. Такой защитный слой тесно взаимодействует как с материалами, из которых изготовлен тепловой агрегат, так и со средой внутри топки, где происходит сам процесс горения.

Футеровочные работы – это вид строительных работ по внутренней защитной облицовке тепловых агрегатов и их рабочих элементов: печей, ковшей, труб, топок. Назначение футеровки – защита непроницаемых слоёв от абразивных и механических нагрузок, высокотемпературных сред.

Футеровка промышленных печей

Футеровочные работы имеют разные цели, поэтому выделяют теплоизоляционную, огнеупорную и кислотоупорную футеровку.

Теплоизоляционная футеровка обеспечивает предохранение оборудования от влияния агрессивных веществ и значительного снижения тепловых потерь. Чаще всего этот вид используют при футеровке промышленных печей.

Наиболее популярный материал, используемый при футеровке данного типа, является жаропрочный кирпич – обладает высокими теплоизоляционными показателями и способен выдерживать большие перепады температур.

Назначение кислотоупорной футеровки – обеспечение антикоррозийной защиты внутренних поверхностей оборудования, работающего в агрессивных условиях – под действием кислот, солей, щелочей.

В этом случае используется кислотоупорная керамика, базальтовое и диабазовое литьё, углеграфитовые материалы.

Выбор состава кислотоупорной футеровки для покрытия производится в зависимости от конкретного оборудования и технических условий его эксплуатации.

Назначение огнеупорной футеровки – защита от воздействия высоких температур, снижение тепловых потерь, эффективное использования тепла. Материал, используемый для этого – огнеупорный кирпич.

Так как футеровка на 90% производится вручную, качество и долговечность такого защитного покрытия напрямую зависят от квалификации специалиста.

- футеровку промышленных печей и дымовых труб;

- футеровку паровых и водогрейных котлов;

- кислотоупорную футеровку;

- обслуживание и ремонт футеровки печей.

Огнеупорная футеровка печи изнашивается и для поддержания ее в рабочем состоянии необходимо регулярно ремонтировать ее наиболее пострадавшие участки. Поэтому периодически печь тщательно осматривают, подину прощупывают железным штырем, выявляют все поврежденные места и проводят ремонт футеровки печи и дымоходов.

Футерование труб может быть представлено не только кирпичной выкладкой, но и другими видами. В зависимости от химических свойств выделяют три вида огнеупорных веществ, которые могут использоваться в качестве футеровочных материалов: кислые, нейтральные и основные. Разделение обусловлено различной реакцией разных веществ на вещества, образуемые в процессе горения топлива.

Работы по теплозащите печиЗащитить внутреннюю поверхность топки можно двумя способами:

- обработать внутреннюю поверхность материалом с низкой тепловой проводимостью;

- использовать защитные экраны, которые будут отражать тепловое излучение. При этом тепло от этого излучения будет уходить из печи вместе с дымом.

При первом способе не стоит путать теплоизоляцию и теплозащиту. При теплоизоляции тепло, выделяемое в печи, остается в рабочей зоне. Теплозащита же только предохраняет определенный участок поверхности от теплового излучения, не задерживая при этом тепло внутри рабочей зоны. Именно для этого при футеровке печи используются теплозащитными, а не теплоизоляционными материалами.

Как уже говорилось ранее, внутреннюю поверхность можно защищать специальными экранами, что зависит от назначения печи. Если в котлах отопления экран не нужен, так как произойдет напрасное расходование тепла, то в банных печах они вполне могут быть применимы.

Шамотный кирпич (ГОСТ 390-96) в настоящее время является оптимальным материалом для футеровки тепловых агрегатов. Основным его отличием от обычных кирпичей являются ярко выраженные теплозащитные свойства. Технология обкладывания шамотным кирпичом внутренней поверхности топки и называется, в большинстве случаев, футеровкой.

Обмуровка паровых котлов и водогрейных

Цена обмуровки котла определяется видом котельных агрегатов (например НИИСТУ и ДКВР) и технологией работ, стоимостью использованных материалов. По типу конструкции футеровка котлов разделяется на:

Натрубная футеровка производится специальной теплоизоляционной массой, наносимой на трубы котлов паровых и водогрейных в несколько слоев. Армирование этой массы металлической сеткой обеспечит прочность и надежность всей конструкции обмуровки.

Облегченная футеровка производится в один слой шамотного кирпича с разделением на пояса. Каждый пояс опирается на каркас котла или промежуточные балки. Наружную поверхность котла (водяного или парового) при этом обшивают железным листом с помещением между ним и котлом теплоизоляционных плит. Данный способ повысит эффективность котла, снижая при этом температуру внешней поверхности.

Наконец, тяжелая футеровка применяется в котлах, где обеспечена слабая экранировка. Температура внутри топки таких котлов достигает 1300°С, что весьма небезопасно для внешних материалов, поэтому нужно снизить температуру внешней поверхности котла до приемлемых 70-80°С. Тяжелая футеровка производится в несколько слоев шамотным кирпичом, который не боится воздействия высоких температур.

В большинстве случаев при проектировании печей, промышленных котлов (НИИСТУ, ДКВР) закладывается слой из шамотного кирпича. Однако неискушенному в строительстве человеку сложно определиться с технологическими особенностями футеровочных работ:

- Сколько слоев огнеупорного кирпича необходимо?;

- Остается ли зазор между шамотным кирпичом для их расширения при нагреве, и каковы размеры зазоров?;

- Каким способом крепить шамот?

При выполнении работ по обмуровке топки котла, если размеры топки позволяют, то для обкладки лучше использовать шамотный кирпич стандартного размера (250*150*65 мм), уложенный вертикально. Горизонтальная укладка улучшит теплозащитные свойства, однако «съест» внутренний объем топки.

Зазоры между кирпичами не оставляются, так как шамотный кирпич практически не расширяется при нагреве.

В работе не стоит использовать цементный раствор для скрепления кирпича, так как он разрушится от температурных перепадов, проще сделать пропил в местах соединения кирпичей друг с другом и соединить их металлическим шипом.

Футеровка тепловых агрегатов

Проблемы при футеровке тепловых агрегатов возникают такие же, как при футеровании металлических печей и ремонту кирпичных печей. Технология огнеупорных работ обладает некоторыми особенностями. Обмуровка печи состоит из слоев огнеупорного кирпича.

При больших температурах в огнеупорной кладке может произойти термическое растрескивание, когда нагретые внутренние слои выталкивают холодные наружные со своих мест. Наружные стенки, которые сохраняют форму теплового агрегата и играют роль «бандажа», под воздействием расширенных внутренних слоев расходятся в стороны.

При этом образуются трещины и разрушение отдельных кирпичей, что также может привести к выходу угарных газов в помещение, если вовремя не сделать ремонт футеровки печи шамотом или вермикулитом.

Растрескивание усугубляется тем, что глина, применяемая для соединения наружного слоя кирпичей, обладает низкой адгезией и расширяется при нагреве значительнее, чем сами кирпичи. Соответственно, при перегреве шов разрушается, кладка оплавляется.

Правильнее использовать более пластичный раствор для огнеупорной кладки с отдельным его испытанием, когда два кирпича соединяются между собой полученным раствором и обжигаются при высокой температуре. После испытания проверяется адгезия огнеупорного раствора, его расширение и растрескивание.

И уже на основании полученных результатов либо изменяется состав раствора, либо, если результат испытания удовлетворителен, огнеупорный раствор используется для производства огнеупорных работ.

Особое внимание на устройство футеровки стоит обращать, если агрегат металлический, так как тепловое расширение металла гораздо больше, чем кирпича, что необходимо учитывать.

Между слоем футеровки и металлическими стенками теплового агрегата должен оставаться зазор для теплового расширения, иначе футеровка может просто разрушиться при нагреве металла.

Зазор уплотняется базальтовой ватой в виде жгутов или полотна.

Промышленная футеровка

Если для бытовых печей и топок котлов шамотный кирпич является оптимальным, то для промышленных печей он не всегда удобен в использовании. Для промышленных целей используются прессованные шамотные кирпичи, которые выдерживают не только высокие тепловые нагрузки, но и термоудары.

Футеровка конвертера выполняется только после проведения инженерного расчета и выбора материалов для нее. Расчет позволяет добиться наибольшего эффекта при всех особенностях материалов и самого конвертера. Еще одной функцией футеровки, кроме теплозащиты, является защита элементов конвертера от механического и химического воздействий.

Футеровочные работы доменных печей проводится с помощью шамотного кирпича. Еще могут использоваться различные блоки углеродистого состава, кирпич с повышенным содержанием глины либо с карбидокремниевыми составляющими.

Материалы для футеровки дымовых труб

Если ствол дымовой трубы изготовлен из кирпича, то для футеровки применяется кирпич следующих марок:

- по прочности (не ниже 100);

- по морозоустойчивости (от 25-50).

При кладке дымовой трубы, которая отводит газы (с температурой до +500°С), используется обычный глиняный кирпич с применением раствора, глиняно-цементной смеси. Если же температура выше, то для ремонта дымовых труб используются огнеупорные шамотные изделия марки ШБ, ША и цементно-шамотные растворы.

Кроме шамотного прессованного кирпича используют также другие огнеупорные материалы, свойства которых зависят от сжигаемого топлива и рабочей температуры:

| Огнеупорный материал | Плотность, кг/м3 | Максимальная рабочая температура, °С |

| Шамот | 1800-2000 | 1300 |

| Кирпич глиняный | 1600 | 700 |

| Вермикулит | 150-250 | 1100 |

| Базальтовая вата | 100 | 750 |

| Каолин плотный | 2400-2500 | 1400 |

Ремонт футеровочного слоя в условиях промышленного производства может быть произведено без остановки печей.

Ремонтные составы наносятся на внутреннюю часть печи с помощью впрыскивания на раскаленную поверхность или торкретирования.

Торкретирование — процесс нанесения футеровочного материала на поверхность топки с помощью сжатого воздуха и специальной торкретной установки. Послойное нанесение смесей позволяет добиться высокого качества.

В промышленных печах футеровка предназначена для уменьшения теплопотерь в топках и защиты их элементов от прямого воздействия высоких температур. В отдельных случаях, например, в индукционных печах, футеровка предохраняет стенки от контакта с расплавленным металлом или химическими соединениями, образующимися при переплавке металлов.

Правила футеровки и ремонта огнеупорной кладки

Работы по футеровке и ремону огнеупорной кладки проводят с учетом расширения материалов от воздействия температуры. Именно поэтому между шамотными кирпичами всегда оставляют зазор 5-10 мм. Перед началом ремонтных работ делают расчет материала. Стандартные размеры огнеупорного кирпича составляют 250х150х65 мм. Иногда печники укладывают огнеупоры в 2 слоя. В быту кладку печи двойным слоем делать не обязательно. При этом следует знать, что общую толщину футеровки определяют следующие факторы:

Работы по футеровке и ремону огнеупорной кладки проводят с учетом расширения материалов от воздействия температуры. Именно поэтому между шамотными кирпичами всегда оставляют зазор 5-10 мм. Перед началом ремонтных работ делают расчет материала. Стандартные размеры огнеупорного кирпича составляют 250х150х65 мм. Иногда печники укладывают огнеупоры в 2 слоя. В быту кладку печи двойным слоем делать не обязательно. При этом следует знать, что общую толщину футеровки определяют следующие факторы:

- толщина наружной облицовки,

- температура внутри топки.

Закрепление огнеупорных элементов между собой осуществляется при помощи металлических штырей. Для этого в стенках огнеупорного кирпича делают канавки методом пропила, затем вкладывают в них стержень.

Таким образом, он является деталью армирования, которая гарантирует фиксацию материала.

Последовательность работ по футеровке следующая: сначала укладывают шамотный кирпич на дно топки, затем на боковые стенки, заканчивают верхней горизонтальной частью.

Важно знать, что нельзя использовать одновременно 2 вида кирпичей: шамотный и огнеупорный красный. Не смотря на то, что глиняный является жаростойким, у них разная степень теплопроводности и линейного расширения.

Это приведет со временем к трещинам в красном кирпиче и переделке всех работ. Для кладки берут специальную смесь.

Раствор также содержит в составе шамотные волокна, и это уравнивает степень расширения огнеупорного раствора со свойствами кирпича.

Компания «Схид-будконструкция» выполняет кладку огнеупорным кирпичом (огнеупорными блоками) любой сложности;

- футеровка рулонными керамоволокнистыми материалами;

- футеровка керамоволокнистыми модулями (Z-блок, U-блок и др.);

- торкретирование огнеупорными и теплоизоляционными составами (торкрет-бетоны);

- футеровка огнеупорными и теплоизоляционными бетонами, набивными и пластическими массами (в том числе собственного производства);

- изготовление и монтаж опалубки любой сложности;

- нанесение специальных огнеупорных покрытий;

- теплоизоляционные работы;

- изготовление штучных, нестандартных изделий из огнеупорного бетона;

- сушка штучных, нестандартных изделий из огнеупорного бетона при температуре ≤600°С;

- конструктивная резка огнеупорных изделий любой сложности;

- ремонт футеровки.

Защитные покрытия для промышленных дымовых труб

Все типы дымовых труб требуют устройства защитных покрытий. Трубы жилых зданий не будут рассматриваться в этом разделе, ибо его цель сообщить только основные данные, касающиеся футеровок железобетонных промышленных дымовых труб.

Как правило, железобетонную дымовую трубу защищают покрытием на всю высоту. Устройство футеровки предусматривает:

- а) уменьшение температурного градиента в несущей конструкции дымовой трубы, т. е. обеспечение в заданных пределах напряжений в бетоне и арматуре;

- б) защиту бетона от химического воздействия агрессивных продуктов горения, которые являются в основном минеральными кислотами и сульфатами;

- в) защиту бетона от истирания медными твердыми частицами дымовых газов.

Существуют различные типы защитных покрытий, главными из которых являются самонесущие футеровки; футеровки, опертые на консольные элементы несущей конструкции дымовой трубы; связанные с бетонным основанием покрытия, например из армированного торкрет-бетона или других материалов (как правило, полимеров со специально подобранным для этой цели составом).

Имеется достаточный объем информации по вопросам устройства самонесущих кирпичных футеровок и футеровок, опертых на консольные элементы. Поэтому ниже рассмотрены только два основных типа, связанных с бетонным основанием покрытий, — армированного торкрет-бетона и покрытий из специальных новых полимерных материалов.

В настоящее время принято сооружать высокие промышленные дымовые трубы в пределах ветрозащитного экрана, если (в них несколько дымовых каналов. В таких случаях покрытие наносят на дымоходы, а не на ветрозащитный экран.

Как правило, верхняя треть дымовой трубы подвергается самой суровой химической агрессии вследствие более частой конденсации, происходящей в этой части дымохода.

Конструкции дымовых труб периодического действия более подвержены коррозии, чем трубы непрерывного действия.

Основными агрессивными веществами в дымовых газах являются кислоты (главным образом серная) и сульфаты. Агрессивность среды была бы значительно снижена, если бы можно было использовать топливо с небольшим содержанием серы.

Дымовые газы, выделяющиеся при сгорании топлива с повышенным содержанием серы, часто пропускают через специальное устройство, чтобы снизить концентрацию соединений серы, но, к сожалению, это понижает температуру газов и увеличивает в них содержание влаги.

6.9.1 Футеровки из армированного торкрет-бетона

Торкрет-бетон, применяемый для футеровки промышленных дымовых труб, обычно приготовляют на глиноземистом цементе и огнеупорном заполнителе, например, дробленом огнеупорном кирпиче.

Торкрет-бетон набирает высокую прочность не позднее, чем через 24 ч; он устойчив к воздействию слабых кислот, сульфатов и т. п., что характерно для раствора, изготовленного на этом типе цемента.

При рабочих температурах выше 150°С важно, чтобы предварительный прогрев проводился постепенно и повышение температуры не превышало 50°С в 1 ч.

Важно правильно выбрать заполнитель с учетом рабочих условий внутри дымовой трубы. Например, кварцевый песок пригоден для температур только до 220°С вследствие его высокого коэффициента термического расширения.

Верхний температурный предел дробленого огнеупорного кирпича — примерно 1300°С, а легкие заполнители из вспученных глины и сланцев и вермикулита можно использовать примерно до 950°С.

Преимущество дробленого огнеупорного кирпича и особенно вспученных глин заключается в их небольшой объемной массе и, следовательно, высокой теплоизоляционной способности.

Основные принципы торкретирования с глиноземистым цементом аналогичны принципам торкретирования с портландцементом. Состав смеси обычно 1:3 или 1:4 (по объему). С глиноземистым цементом не следует применять добавки.

Водоцементное отношение должно быть в пределах 0,33—0,35. Поверхность бетонного основания следует слегка обработать пескоструйным аппаратом или сколоть вручную, чтобы удалить весь рыхлый слой цемента.

Для такой подготовительной работы особенно целесообразно использовать напорную струю воды.

Минимальная толщина слоя торкрет-бетона на глиноземистом цементе должна быть в пределах 50—75 мм. Стальную сетку следует надежно прикрепить к подготовленному бетонному основанию и нанести на нее слой торкрет-бетона толщиной не менее 20 мм. Однако арматуру в торкрет-бетоне не рекомендуется применять в тех случаях, когда температура стали может превысить 400°С.

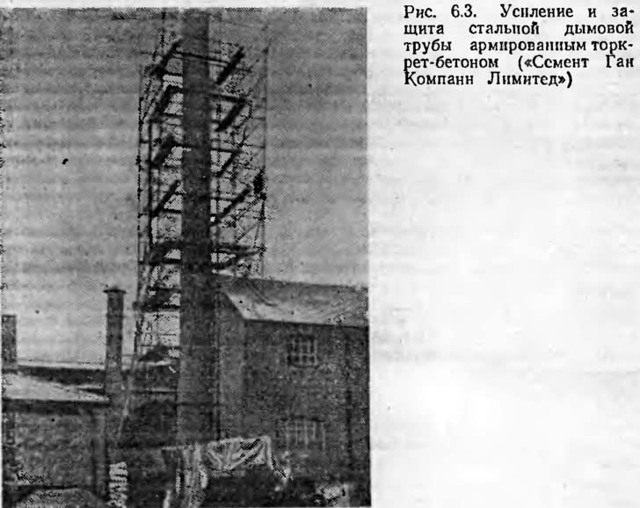

Рис. 6.3. Усиление и защита стальной дымовой трубы торкрет-бетоном Вследствие быстрого выделения тепла при гидратации глиноземистого цемента необходимо обеспечить, чтобы он был влажным или хотя бы увлажненным в течение 24 ч после укладки. Увлажнение следует начинать сразу же, как только торкретбетон затвердеет настолько, чтобы не разрушаться под действием мелкораспыленной струи воды. Принимать решение об использовании глиноземистого цемента следует после консультации фирмы-изготовителя.

Рис. 6.3. Усиление и защита стальной дымовой трубы торкрет-бетоном Вследствие быстрого выделения тепла при гидратации глиноземистого цемента необходимо обеспечить, чтобы он был влажным или хотя бы увлажненным в течение 24 ч после укладки. Увлажнение следует начинать сразу же, как только торкретбетон затвердеет настолько, чтобы не разрушаться под действием мелкораспыленной струи воды. Принимать решение об использовании глиноземистого цемента следует после консультации фирмы-изготовителя.

Армированный торкрет-бетон на обыкновенном портландцементе применяется для усиления конструкций старых дымовых труб. Вначале обычным методом очищают и подготавливают наружную поверхность трубы, затем надежно крепят арматуру и с помощью цемент-пушки наносят цементный раствор. Упрочненная таким способом дымовая труба показана на рис. 6.3.

6.9.2. Запатентованные сцепленные с основанием покрытия

Рис. 6.4. Нанесение покрытия на внутреннюю поверхность железобетонного дымохода Автор выражает признательность фирме «Колебранд Лимитед» за информацию о защитных покрытиях дымоходов № 1 и 2 в Дрэкс Пауа Стейшн (Йоркшир), которая будет кратко рассмотрена ниже. Высота дымовой трубы 260 м, площадь покрытия в одном дымоходе 7500 м2. Фторэластомерное покрытие наносили безвоздушным распылением. Общая его толщина (достигаемая постепенно) — примерно 1,5 мм. Вероятная максимальная температура газа — в пределах 204°С, максимальная скорость газа — около 17 м/с. Покрытие состояло из одного грунтовочного слоя и последующих 24 слоев специально подобранной смолы.

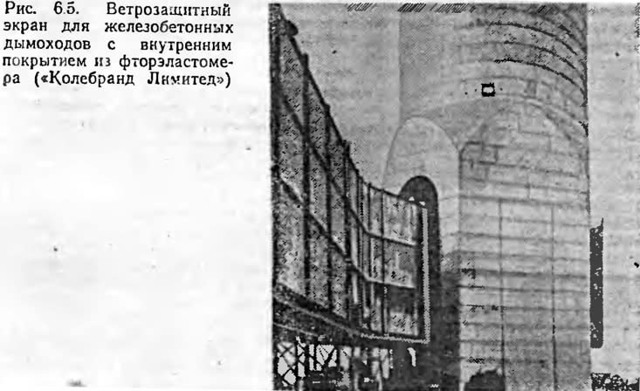

Рис. 6.4. Нанесение покрытия на внутреннюю поверхность железобетонного дымохода Автор выражает признательность фирме «Колебранд Лимитед» за информацию о защитных покрытиях дымоходов № 1 и 2 в Дрэкс Пауа Стейшн (Йоркшир), которая будет кратко рассмотрена ниже. Высота дымовой трубы 260 м, площадь покрытия в одном дымоходе 7500 м2. Фторэластомерное покрытие наносили безвоздушным распылением. Общая его толщина (достигаемая постепенно) — примерно 1,5 мм. Вероятная максимальная температура газа — в пределах 204°С, максимальная скорость газа — около 17 м/с. Покрытие состояло из одного грунтовочного слоя и последующих 24 слоев специально подобранной смолы.  Рис. 6.5. Ветрозащитный экран для железобетонных дымоходов Согласно техническим требованиям бетонная поверхность дымохода была обработана пескоструйным аппаратом. Затем проводилась тщательная грунтовка и заделка всех пустот эпоксидной шпаклевкой. После этого был нанесен грунтовочный слой из эластомера. В процессе устройства облицовки осуществлялся непрерывный контроль за качеством материалов и работы. На рис. 6.4 показано производство работ внутри одного из двух железобетонных дымоходов, на рис. 6.5 — железобетонный ветровой экран.

Рис. 6.5. Ветрозащитный экран для железобетонных дымоходов Согласно техническим требованиям бетонная поверхность дымохода была обработана пескоструйным аппаратом. Затем проводилась тщательная грунтовка и заделка всех пустот эпоксидной шпаклевкой. После этого был нанесен грунтовочный слой из эластомера. В процессе устройства облицовки осуществлялся непрерывный контроль за качеством материалов и работы. На рис. 6.4 показано производство работ внутри одного из двух железобетонных дымоходов, на рис. 6.5 — железобетонный ветровой экран.

Промышленные дымовые трубы: о футеровке

17.10.2013

Защита несущего ствола дымовой трубы от химически агрессивных составляющих дымовых газов и высокой температуры – главная задача, которую пытаются решить такой операцией как футеровка труб (https://www.alsa-ptc.ru) промышленного назначения. Существует два главных способа осуществления этой операции. Они отличаются в основном наличием воздушного зазора между футеровкой и стволом, либо его отсутствием. В воздушных зазорах могут использоваться утеплители, либо дополнительная вентиляция. Но эти функции могут и отсутствовать.

Эта задача является достаточно сложной с инженерной точки зрения. Только использование готовых смесей и современной технологии ремонтных работ позволят грамотно и качественно решить эту задачу.

Прежде всего, специалисты должны определить характер повреждений и их масштаб. Это правило действует во многих областях строительства. Только после этого шага можно приступать к закупке дополнительных материалов.

Например, таких, как компаунд для форм. (https://www.alsa-ptc.ru) Кроме того, при принятии решения об использовании какой-либо технологии надо понять, каким уровнем квалификации обладают рабочие, какое оборудование у них есть. И список таких факторов можно продолжать.

Долговечность ремонт футеровки будет зависеть от того, насколько сам материал соответствует исходной поверхности. При этом берутся в расчёт характеристики электро-химического, химического и физико-механического характера. Главной причиной ремонта низкого качества порой становятся именно материалы, несовместимые друг с другом.

При ремонтных работах старую футеровку лучше всегда снимать сверху вниз, а не наоборот. Иначе увеличивается вероятность обрушений, которые могут быть достаточно опасными. Если нужно работать с отдельными элементами, то необходимо обеспечить устойчивость всей конструкции вокруг.

Торкретирование бетоном считается одним из наиболее эффективных способов для устройства футеровки либо произведения её текущего ремонта. При осуществлении этого метода послойно наносят новую бетонную смесь на старую, используя давление сжатого воздуха.

Необходимость в ремонтных работах возникает тогда, когда газоплотность футеровки серьёзно нарушается. В таких случаях она может причинить вред здоровью людей и окружающей среды. Потому приступить к ремонтным работам надо как можно быстрее. Кроме того, при отсутствии ремонта может быть повреждена остальная часть конструкции, если на неё попадут агрессивные газы.

Обследование дымовой трубыОбследование внутренего ствола дымовой трубы. Перед проведение экспертизы промышленной безопасности футеровку трубы отмыли от зольных отложений и нейтролизовали содовым раствором. Апатитская ТЭЦ. Дымовая труба №2. Вид топлива: Уголь.