Высокочастотная сварка представляет собой способ контактной сварки, нагревание металла при котором происходит с применением переменного тока частоты 10 кГц и более. Подача энергии происходит через механические контакты или способом наведения в детали.

Общая информация

Способ включает использование законов и явлений физики.

- эффекта близости;

- возникновения электромагнитных сил;

- поверхностного эффекта;

- влияния на распределение тока в проводнике медных экранов и магнитопроводов;

- катушечного или кольцевого эффекта;

- изменения свойств металлов при изменении напряженности магнитного поля и температуры.

При высокочастотном нагревании основная роль отводится явлению поверхностного эффекта и эффекта близости.

Поверхностный эффект

Заключается в неравномерности распространения переменного тока по профилю проводника (глубина проникновения тока). У внешней поверхности плотность тока наибольшая и постепенно уменьшается по мере удаления вглубь. В центре тела она минимальна.

Благодаря поверхностному эффекту, в наружных слоях происходит концентрирование выделения энергии и быстрый нагрев металла. Эффект близости также способствует этому проявлению.

Эффект близости

Заявляет о себе путем прохождения в системе проводников переменного тока. На каждый из проводников при этом распространяется влияние как собственного переменного магнитного поля, так и поля других проводников.

Чем меньше расстояние, отделяющее проводники друг от друга, и выше частота тока, тем сильнее эффект близости.

Это явление способствует усилению концентрации энергии во внешнем слое металла, подвергаемому нагреву. Таким образом, выделение тепловой энергии происходит непосредственно в толще металла, обеспечивая быстрый нагрев в сварочной зоне и высокую эффективность способа нагрева.

Виды и группы

Высокочастотная сварка в зависимости от способа передачи энергии кромкам классифицируется на виды:

- Контактный. На свариваемые кромки накладываются контакты, к которым подводится ток высокой частоты.

- Индукционный. Нагревание происходит с помощью индуктора, при протекании через который переменного тока возникает магнитное поле. При помещении металлической детали в середину индуктора переменным магнитным потоком будет вызван индукционный ток, и выполнено нагревание в заданной зоне.

Процессы сварки ТВЧ подразделяются на 3 группы:

- Давлением с оплавлением. Механизм заключается в предварительном нагреве соединяемых поверхностей и их местного расплавления. Расплавленный материал удаляется из сварочной зоны при осадке. Шов образуется между деталями в твердом состоянии.

- Давлением без оплавления. Свариваемые поверхности предварительно нагреваются до температуры, значение которой ниже точки плавления металла, подвергаемого процессу.

- Плавлением без давления. Нагрев элементов осуществляется до оплавления. Сварная ванна металла застывает, шов образуется без приложения давления.

ГОСТы

Информация, относящаяся к высокочастотной сварке, изложена в ГОСТах, которые необходимо выполнять.

ГОСТ Р ИСО 857-1-2009 содержит:

- формулировку термина «высокочастотная сварка»;

- информацию о принадлежности метода по виду энергоносителя к классу «Электрический ток».

- процессы сварки: ГОСТ Р ИСО 4063-2010 – список общепринятых сокращений высокочастотной сварки.

Принцип работы

Соединяемые заготовки изделия установлены под небольшим углом с образованием щели между соединяемыми кромками.

Ток высокой частоты к кромкам подводится одним из способов – индуктором или через скользящие контакты и проходит от одной кромки к другой через зону их схождения.

Высокая концентрация энергии в этой зоне достигается в результате действия проявлений поверхностного эффекта и близости.

При соприкосновении кромок в рабочей зоне происходит интенсивный нагрев металла и его расплавление. В результате сдавливания обжимными роликами металл осаживается, образуется прочное соединение.

Установка пож гидрантов с подставкой

Положительные качества

- возможность бесконтактного нагрева заготовки;

- высокая степень локализации энергии;

- широкая возможность изменения параметров сварки;

- отсутствие ограничений по скорости процесса;

- невысокая энергоемкость работ.

Где применяется

Метод эффективен при непрерывном процессе массового изготовления изделий простой конфигурации.

Высокочастотная сварка находит применение в производстве:

- прямошовных и спиральношовных труб из цветных и черных металлов;

- тавровых и двутавровых балок в судостроении;

- оболочек электрических кабелей.

Способ используют при изготовлении профилей, приварке ребер.

источник

Индукционный нагрев ТВЧ :: Статьи

Виды сварки — вибрационная, высокочастотная, взрывная

Дальнейшее развитие и совершенствование методов сварки и резки связано с внедрением и расширением сферы применения новых видов обработки — плазменной, электронной, лазерной, с разработкой совершенных технологических приёмов и улучшением конструкции оборудования.

Возможно значительное расширение использования сварки и резки для подводных работ и в космосе.

Направление прогресса в области сварочной техники характеризуется дальнейшей механизацией и автоматизацией основных сварочных работ и всех вспомогательных работ, предшествующих сварке и следующих за ней (применение манипуляторов, кантователей, роботов).

Актуальной является проблема улучшения контроля качества сварки, в том числе применение аппаратов с обратной связью, способных регулировать в автоматическом режиме работу сварочных автоматов.

Вибрационная (вибродуговая) наплавка , наплавка поверхностей вибрирующим плавящимся электродом (например, стальной проволокой); является разновидностью процесса сварки. Конец электрода касается поверхности изделия, производя короткое замыкание сварочной цепи.

При отходе электрода от поверхности на 1,5—3 мм сварочная цепь разрывается — возникает вспышка — электрическая дуга. Этот процесс периодически повторяется с частотой около. 100 Гц. Зона наплавки непрерывно поливается водными растворами солей, глицерина и др., иногда засыпается зернистым флюсом.

Вибрационную (вибродуговую) наплавку применяют главным образом при ремонте: для наплавки осей, валов, лопастей гидротурбин и др. стальных деталей, а также для изготовления двухслойных изделий (наплавка цветных металлов и сплавов на сталь, чугун и др. металлы).

Качество наплавленного металла невысокое, однако он обладает значительной твёрдостью и износоустойчивостью без термообработки.

Высокочастотная сварка , способ сварки, при котором металлы нагреваются токами высокой частоты.

Соединяемые части (детали) располагаются под небольшим углом и соприкасаются в зоне сварки, где металл интенсивно нагревается до расплавления, сдавливается обжимными роликами и осаживается, образуя прочное сварное соединение. Различают Высокочастотная сварка индукционную и контактную.

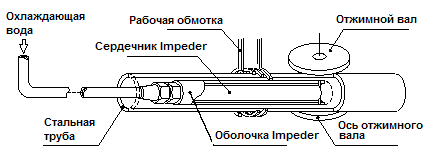

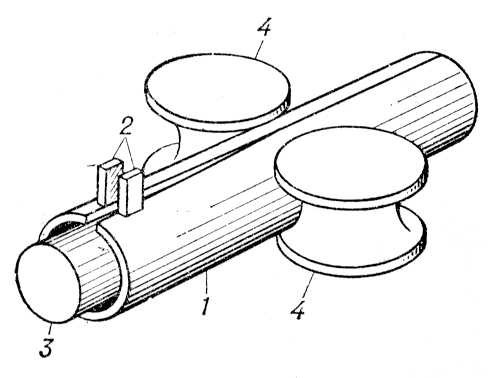

При индукционном нагреве ток в месте сварки (рис. 1) наводится индуктором, а при контактном способе (рис. 2) ток подводится контактами. Высокочастотная сварка широко применяется в производстве сварных труб.

Труба непрерывно движется, для повышения интенсивности нагрева в заготовку трубы вводится ферритный магнитный сердечник. Для сварки труб малого диаметра (до 76 мм) используют ток ламповых генераторов с частотой 440 кГц, для труб больших диаметров (до 426 мм) — ток от машинных генераторов с частотой 8 кГц. Скорость сварки 30—50 м/мин.

Рис. 1. Схема высокочастотной сварки труб индукционным способом:

1 — труба; 2 — индуктор; 3 — сердечник; 4 — обжимные ролики.

Рис. 2. Схема сварки труб контактным способом:

Установка контейнеров для стекла

1 — труба; 2 — скользящие контакты; 3 — сердечник; 4 — обжимные ролики.

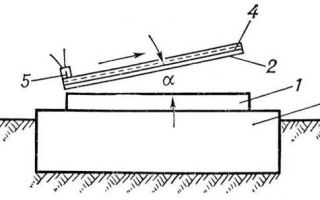

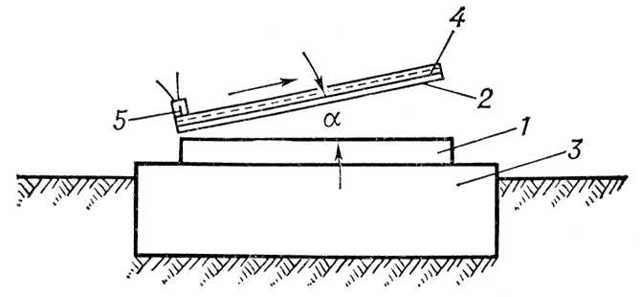

Взрывная сварка , сварка взрывом, способ сварки, основанный на использовании энергии взрыва. Привариваемая (метаемая) деталь располагается под углом (см. рис.) к неподвижной детали (мишени).

При соударении деталей от взрыва образуется кумулятивная струя металла, распространяющаяся по поверхности деталей, вследствие чего происходит совместная пластическая деформация обеих деталей и они свариваются. Взрывчатое вещество, чаще всего применяемое для Взрывная сварка, — аммонит, массу которого берут равной массе метаемой детали.

Способом взрывная сварка соединяют разные по массе (от нескольких г до нескольких т) детали из разнородных металлов, в том числе нержавеющих сталей, цветных металлов, тугоплавких сплавов и др.

1 — неподвижная деталь (мишень); 2 — подвижная (метаемая) деталь; 3 — опорная плита; 4 — заряд; 5 — детонатор

Диффузионная сварка , способ сварки без расплавления основного металла за счёт нагрева и сдавливания соединяемых деталей. В месте сварки деталей происходит диффузия одного металла в другой. Детали с тщательно зачищенными и пригнанными поверхностями помещают в закрытую сварочную камеру с разрежением до

0,01—0,001 Н/м2, т. е. до 10-5 мм рт. ст. Детали сдавливают небольшим постоянным усилием, для повышения пластичности и ускорения диффузии нагревают до 600—800°С. Через несколько минут после окончания сварки детали охлаждаются, и их выгружают из камеры.

При нагреве в вакуумной камере происходит интенсивная очистка поверхностей от органических загрязнений и окислов. Диффузионная сварка позволяет получать сварные швы высокого качества без внутренних напряжений и без перегрева металла в околошовной зоне.

Этим способом можно соединять детали из одинаковых твёрдых и хрупких или разнородных материалов: из стали, твёрдых сплавов, титана, меди, никеля и их сплавов и т.д. Возможна сварка деталей из некоторых неметаллических материалов, например двух керамических или керамической с металлической.

Диффузионная сварка применяется в основном в электронной промышленности, машиностроении, при производстве металлорежущего инструмента, штампов и др. Применение диффузионной сварки ограничивается необходимостью иметь сложную и дорогую аппаратуру.

Производительность диффузионной сварки не очень высока из-за наличия таких операций, как вакуумирование камеры, нагрев деталей, выдержка для проведения диффузии.

Конденсаторная сварка , способ сварки, при котором для нагрева соединяемых изделий используют кратковременный мощный импульс тока, получаемый от батарей статических конденсаторов.

Известно несколько разновидностей конденсаторной сварки: сопротивлением (точечная, шовная, стыковая), ударная (стыковая) и др.

Конденсаторная сварка особенно эффективна при соединении мелких деталей и металлических листов небольшой толщины, например при изготовлении деталей для электронных ламп, малогабаритных приборов и аппаратов, металлических игрушек, предметов галантереи и пр.

Термитная сварка , способ сварки, при котором для нагрева металла используется термит, состоящий из порошкообразной смеси металлического алюминия или магния и железной окалины.

При использовании термита на основе алюминия соединяемые детали заформовывают огнеупорным материалом, подогревают, место сварки заливают расплавленным термитом, который предварительно зажигают (электродугой или запалом). Жидкое железо, сплавляясь с основным металлом, даёт прочное соединение.

Сварка термитом на основе алюминия применяется для соединения стальных и чугунных деталей — стыковки рельсов, труб, заварки трещин, наплавки поверхностей при ремонте. Термит на основе магния используется в основном для соединения телефонных, телеграфных проводов и жил кабелей.

Из термитной смеси изготовляют цилиндрические шашки с осевым каналом для провода и выемкой с торца для запала. Подлежащие сварке концы проводов заводят в шашку, после чего шашку зажигают и провода осаживают. Термит на основе магния может быть использован также для сварки труб небольших диаметров.

Установка window 7 в алматы

Электролитическая сварка , производится при нагреве соединяемых частей постоянным электрическим током напряжением 110—220 В в водном щелочном электролите.

Свариваемые части, погруженные в ванну с электролитом, образуют катод, анодом служит металлическая пластина.

Электролитическая сварка ещё несовершенна и применяется редко, в основном для сварки мелких деталей, проволок и т. п. из различных металлов.

Сварка пластмасс , процесс неразъёмного соединения термопластов и реактопластов, в результате которого исчезает граница раздела между соединяемыми деталями.

Сварку термопластов производят с использованием тепла посторонних источников нагрева (газовых теплоносителей, нагретого присадочного материала, нагретого инструмента) или с генерированием тепла внутри пластмассы при преобразовании различных видов энергии (сварка трением, токами ВЧ, ультразвуком, инфракрасным излучением и др.). Соединение реактопластов осуществляют способом, основанным на химическом взаимодействии между поверхностями непосредственно или с участием присадочного материала. Осуществление этого способа требует интенсивного прогрева поверхностей и интенсификации колебаний звеньев молекул полимера токами ВЧ или ультразвуком. Сварка пластмасс, например плёночных и листовых материалов, внедряется в различных областях промышленности и строительства.

Сварка в космосе , отличается необычными сложными условиями: вакуум до 10-10 Н/м2 (10-12 мм рт. ст.) большая скорость диффузии газов, невесомость и широкий интервал температур (от — 150 до 130 °С).

Вследствие высокого вакуума и относительно высокой температуры в космических условиях иногда происходит самопроизвольная диффузионная сварка (схватывание) плотно сжатых деталей. При конструировании космических аппаратов предусматривают различные защитные меры, предотвращающие это явление.

В космических условиях сварка может применяться при сборке и монтаже крупных космических кораблей и орбитальных станций, ремонте оборудования и аппаратуры космических аппаратов, а также для изготовления материалов и изделий с особыми свойствами, которые не могут быть получены на Земле.

Металлы, свариваемые в условиях космического пространства, — алюминий, титановые сплавы, нержавеющие и жаропрочные стали. Условия космического пространства чрезвычайно благоприятны для следующих видов сварки: диффузионной, холодной, электроннолучевой, контактной и гелиосварки.

Выполнение же дуговой и плазменной сварки, особенно при большом объёме сварочной ванны, хотя и перспективно, но в ряде случаев технически значительно затруднено из-за невесомости, когда изменяются условия разделения жидкой, твёрдой и газообразной фаз, что может привести к появлению пористости в швах, увеличению неметаллических включений и т. п.

Большой градиент температуры в ряде случаев вызывает появление трещин. Преодоление неблагоприятных воздействий космической среды требует разработки специальных приёмов сварки и оборудования, которое должно отличаться высокой надёжностью и безопасностью, иметь небольшую массу, обладать низкой энергоёмкостью, а также быть простым в эксплуатации.

Особенно пригодны автоматические и полуавтоматические сварочные установки. Впервые в мире С. в к. была осуществлена 16 октября 1969 лётчиками-космонавтами космического корабля «Союз-6» В. Н. Кубасовым и Г. С. Шониным на автоматической установке «Вулкан», сконструированной в институте электросварки им. Е. О. Патона.

источник

Высокочастотная сварка труб и пластмасс

Высокочастотная сварка – это способ соединения металлов при помощи тока высокой частоты. Ее особенность в том, что соединяемые детали находятся под небольшим углом и кромки почти касаются друг друга. Электрические контакты подсоединяются к кромкам деталей и пропускают ток высокой частоты.

Высокочастотная сварка – это способ соединения металлов при помощи тока высокой частоты. Ее особенность в том, что соединяемые детали находятся под небольшим углом и кромки почти касаются друг друга. Электрические контакты подсоединяются к кромкам деталей и пропускают ток высокой частоты.

После нагрева и расплавления металл сжимается специальными обжимными роликами, затем соединение осаживается, образуя прочный сварной шов. Эффект обусловлен близостью свариваемых деталей и поверхностным прохождением тока в результате чего достигается большая концентрация тока на кромках и металл хорошо сваривается.

Сварка токами высокой частоты бывает двух типов: с помощью обычных контактов и индукционная. При первом способе подсоединяются обычные электрические контакты, а при втором – ток наводится индуктором. Чаще всего сварка высокочастотными токами используется для производства длинных труб различного диаметра.

Технология высокочастотной сварки

Высокочастотная сварка труб небольшого диаметра до 76 мм происходит при помощи генераторов тока с частотой 440 кГц, для труб до 426 мм используют машинные генераторы частотой 8 кГц. Сваривание трубы происходит со скоростью от 25 до 55 метров в минуту.

Сварка на высокой частоте позволяет сконцентрировать энергию на поверхности проводника, в результате сварная зона совсем небольшая, примерно 0,1-0,15 мм.

После сварки в месте шва получается металл, который по антикоррозийным и механическим свойствам почти не отличается от исходного металла.

Кроме металлов можно сваривать диэлектрические материалы наподобие пластмассы. При этом применяют точно такие же современные способы, как высокочастотная сварка. Принцип аналогичен: свариваемое изделие помещается в высокочастотное электрическое поле, которое преобразуется в тепло.

Пластмасса – это не чистый диэлектрик. После внесения материала в поле свободные заряды в структуре смещаются, образуя ток. На смещение частиц затрачивается энергия, которая производит тепло. Высокочастотная сварка пластмасс происходит с помощью генераторов частотой 30-40 МГц.

Не все типы пластмасс можно сваривать таким способом, подходят те, который называют полярными: винипласт, поливинилхлорид, полиамид.

Все остальные типы считаются неполярными, и не могут свариваться в высокочастотном поле.

Высокочастотная сварка пластмасс

Когда нужно сварить тонкую синтетическую пленку, используют точечные электроды, которые подаются специальным механизмом с определенным шагом. Второй способ – с помощью роликов, вращающихся в разных направлениях. Одни из них является выводом для генератора высокой частоты, а второй заземляется. Пластмасса прокатывается между ними и происходит сварка. В результате можно получить длинный и непрерывный шов.

У этого метода есть недостаток: при большой скорости сварки шов выходит из-под роликов в нагретом состоянии и если материал большой толщины, то возникает деформация.

Также под роликами сложно создать хорошую электрическую емкость. Из-за недостатков роликовый способ применяют только для сварки тонкой пленки.

Самая оптимальная эффективность при сварке пленки толщиной 100 мкм. Для сварки пластмасс используют целый спектр генераторов с разными мощностями от 1,6 до 10 кВт. Но неизменной остается частота, при которой происходит сварка пластмассы – он равна 27,12 МГц. Это стандарт, который не должен изменяться.

Сварка труб

Наша компания предлагает услуги по сварке труб уже более 10-лет. Наши специалисты выполнят работы по сварке труб на высшем уровне.

Вода, отопление, газ, пожаротушение все эти коммуникации требуют высшего качества сварочных работ и мы готовы предоставить Вам это качество.

Километры сваренных труб в Москве и области, сделанные нашими специалистами, сотни довольных клиентов.

Мы знаем свою работу и уверены что сможем Вам помочь в реализации ваших проектов! У нас лучшие цены — высокое качество!

Любые сварочные работы должны отвечать техническим нормам качества и надежности для дальнейшей безопасной и беспроблемной эксплуатации инженерных коммуникаций. Мы предлагаем только опытных и проверенных сотрудников.

Звоните по телефону в Москве 84993434391 или 89168852180. А также можете оставить заявку прямо на сайте!

Желаем Вам всего самого лучшего и ждем Ваших обращений!

Сварка труб цена (за погонный метр)

| Dy трубы | Цена(руб)1 м/п |

| 15 | 235 |

| 20 | 245 |

| 25 | 265 |

| 32 | 290 |

| 40 | 320 |

| 50 | 440 |

| 57 | 450 |

| 63 | 570 |

| 76 | 590 |

| 87 | 620 |

| 102 | 750 |

| 108 | 790 |

| 133 | 950 |

| 159 | 1090 |

| 219 | 1180 |

| 273 | 1350 |

| 325 | 1 500 |

Сварка труб цена (за стык)

| Dy трубы | Цена(руб) от 1 до 10 стыков | Цена(руб) от 11 до 30 стыков | Цена(руб) свыше 30 стыков |

| 15 | 190 | 150 | 120 |

| 20 | 210 | 160 | 130 |

| 25 | 240 | 200 | 170 |

| 32 | 270 | 230 | 200 |

| 40 | 300 | 260 | 230 |

| 50 | 330 | 280 | 250 |

| 76 | 380 | 330 | 300 |

| 100 | 470 | 430 | 400 |

*Стоимость примерная, в зависимости от объема и сложности производимых работ и расстояния между стыками.

Полную смету работ по сварке труб возможно рассчитать только при выезде на объект. Выезд менеджера и составление сметы работ по сварке труб — бесплатно. С нашей стороны поддержка и помощь в оптимальном решении Ваших проектов, гарантия на все произведенные сварочные работы.

Заказать работы по сварке труб он-лайн

О технологии высокочастотной сварки полимерных материалов — компания «альянс»

Главной задачей установки ТВЧ для сварки является разогрев ПВХ-состава до заданной температуры вдоль линии сварного соединения и прижим свариваемых материалов в разогретой зоне друг с другом с заданной силой.

Высокочастотная энергия приводит молекулы в ПВХ плёнке к колебаниям. В зависимости от их геометрии и дипольного момента, эти молекулы могут переводить часть этого колебательного движения в тепловую энергию, вызывая нагрев материала в месте сварки. Это означает, что только определенные материалы можно сваривать с помощью этой техники, например: ПВХ, PETG, PU, EVA и некоторые ABS смолы.

Слои свариваемых тканей помещаются между двумя электродами, верхним и нижним. Высокая частота, разогревая ткань в месте соединения размягчает ткань, молекулы ПВХ состава в ткани перемешиваются между собой, в результате получается сварной шов по своим техническим параметрам такой же, как и структура самой ткани.

В станках ТВЧ друг над другом установлены две плиты, одна из которых (нижняя) неподвижна, а другая (верхняя) выполняется подвижной (вверх, вниз) и снабжается силовым приводом заданной мощности. На верхней плите крепится сварной электрод, имеющий длину 67 см, который опускаясь по направлению к нижней плите, прижимает разложенную на плите плёнку.

Далее происходит сварка и обрезка лишней плёнки. Роль нижнего электрода может выполнять стол (нижняя плита), на котором помещается свариваемый материал. Таким образом, электрод при сварке служит для подвода энергии, передачи давления на материал, сваривания плёнок и охлаждения поверхности.

После завершения сваривания и отключения тока еще несколько секунд продолжается охлаждение под давлением для фиксации формы шва.

Сварка с вырубанием деталей производится способом сквозного продавливания (проваривания) расплавленного материала кромкой электрода. Для этого на установке ТВЧ применяется пресс. На прессе можно сваривать и вырубать детали с одновременным тиснением и имитацией швов.

Основным режимом работы пресса, который может выполнять операции в полуавтоматическом цикле, является сваривание с последующим вырубанием. Однако возможны и другие режимы: только сваривание или только вырубание.

При сварке с вырубанием деталей применяют специальные резаки-электроды, имеющие режущую и сварочные кромки. При нажиме на пусковые кнопки вначале опускается верхняя плита с электродной полосой. При определенном давлении пресса на электродную полосу включается генератор ТВЧ.

Под воздействием поля ВЧ, плёнка ПВХ почти мгновенно разогревается и размягчается. Под давлением электродная полоса погружается в ставшее пластичным покрытие, обрезая лишний материал и одновременно сваривая плёнки и отпечатывая на нем рисунок поверхности, который может иметь электродная полоса.

По окончании сварки реле времени отключает генератор, изделие, находящееся под давлением, мгновенно охлаждается. После охлаждения верхняя плита с электродной полосой поднимается в исходное положение.

Скорость сварки и время. Весь процесс продолжается несколько секунд. ТВЧ сварка является самой эффективной по скорости и времени сварки в пределах одного сварочного цикла. ТВЧ прогревает все свариваемые слои до высокой температуры независимо от того насколько они толстые. Охлаждающееся время сварного шва происходит так же быстро.

Качество сварки. Качество сварного шва равняется качеству самой ткани. Сварные швы однородны, крепки и гибки. Во время сварки нет никакого дыма и запаха.

Важнейшие преимущества ТВЧ-сварки заключаются в быстром нагреве свариваемых материалов по всей толщине, а также в высокой производительности. В результате такого нагрева, соединение частей изделий из ПВХ или полиуретана, таких, как куртка штормовая влагозащитная, получается прочным и герметичным, а шов на них – практически невидимым.

Индукционная сварка: что это такое, сварка токами высокой частоты

ТВЧ-сварка (сварка током высоких частот) пластмасс осуществляется за счет разогрева материала после поглощения им энергии образующегося электрического поля.

Профессиональные ТВЧ станки обеспечивают локальный быстрый нагрев соединяемых поверхностей, при этом нет проплавления всей поверхности и объёма материала. За счёт этого сварка ТВЧ может использоваться для соединения материалов, имеющих узкий температурный интервал вязко-текучего состояния, а также высокую вязкость расплава.

При сварке материал располагается между металлическими электродами, и при подключении данной системы к источнику электроэнергии высоких частот образуется конденсатор. Материал-диэлектрик под воздействием электрического поля поляризуется.

При переменном электрическом поле в материале образуется переменная поляризация, которая сопровождается смещением заряженных частиц, входящих в атомы и молекулы.

Большая часть реальных диэлектриков (включая термопласты), помещаемых в переменное поле, имеет определённую проводимость.

Причиной для нагревания полимеров в электрополе высокой частоты являются особые звенья в их молекулах, которые имеют дипольное строение и могут при наложении внешнего поля поляризоваться.

Микродиполи при попадании полимеров в переменное электрическое поле будут ориентироваться по направлению электрического поля: отрицательные заряды будут тянуться к положительно заряженной пластине конденсатора, положительно заряженные — к отрицательной пластине, а при смене на обкладках конденсатора знака заряда ориентация участков молекул будет меняться. Препятствовать этой смене ориентации будут соседние молекулы и соседние звенья этой же молекулы. Энергия, которая будет тратиться на преодоление этих препятствий, превращается в тепловую. Вязкость полимера при нагреве уменьшается и улучшаются условия ориентации.

Диполи диэлектрика при малых частотах изменения электрического поля ориентируются без запаздывания, а при возрастании частоты поля скорость поворота диполей увеличивается, соответственно, увеличивается трение частиц. Поляризация при очень большой частоте ослабевает, поскольку частицы не успевают сделать полную ориентацию.

Трафареты и шаблоны для резьбы по дереву

По результатам исследований, процесс теплообразования в высокочастотном электрическом поле определяется параметрами поля, то есть напряжённостью и частотой, и диэлектрическими свойствами полимера.

От теплопроводимости материала cкорость нагрева материала не зависит, поскольку теплопроводность определяет только потери теплоты в массу электродов и околошовную зону. Соответственно, максимальная температура при сварке обычно сосредоточена именно на контакте деталей, минимальная сосредотачивается на границе электродов и изделия.

Подобное рациональное распределение температуры является неоспоримым преимуществом ТВЧ-сварки, поскольку не происходит наружного перегрева вещества.

Скорость нагрева увеличивают изменением частоты и напряженности электрополя, однако увеличение напряженности ограничено определённым пределом – если он превышен, происходит электрический пробой находящегося между электродами свариваемого материала. Это становится причиной брака во шве и нарушает режим работы генератора высоких частот.

Частота электрополя также ограничена габаритами конденсатора – если нарушены определённые соотношения, пластмассы могут нагреваться неравномерно.

Способы сварки токами высокой частоты

Существует три технологии ТВЧ-сварки: шовная, точечная и прессовая. Выбор сварочной технологий в большинстве случаев определяется особенностями конструкции изделий.

Прессовый метод ТВЧ-сварки

Прессовый метод (рис. 1, а) заключается в следующем: свариваемые детали изделия помещаются между обкладками рабочего конденсатора, то есть электродами. Один или оба электрода повторяют конфигурацию шва. Можно задать любую форму шва, так как электроды сменные.

Рис. 1 Сварка пластмасс в высокочастотном электрическом поле: 1-электроды, 2-свариваемые детали изделия, 3-генератор, 4-диски

Одновременно с подачей напряжения на электроды от генератора подается соответствующее давление на свариваемые детали.

Место сварки одновременно и равномерно нагревается по всей длине, это обеспечивает не только высокое качество, но и надёжность и стабильность механических свойств полученного сварного шва.

Прессовая технология ТВЧ-сварки ограничена в использовании – толщина соединяемых деталей не должна превышать 5 мм.

Прессовая сварка – это наиболее распространённый и универсальный метод ТВЧ-сварки пластмасс. Эта технология используется для сварки деталей, декоративной отделки, клеймения изделий, нанесения аппликаций.

Шовный метод ТВЧ-сварки

Шовный метод (рис. 1, б) заключается в следующем: два диска, которые вращаются в противоположные стороны, создают одновременно с нагревом давление на свариваемые детали.

Несмотря на кажущуюся простоту, шовная технология имеет один достаточно серьезный недостаток — для того, чтобы обеспечить высокую производительность при небольшой площади сварки, необходимо требуется повышать частоту тока и напряжение, удельную мощность.

А эти показатели, как сказано выше, ограничены, соответственно, производительность сравнительно невелика. В связи с этим на производстве шовный метод используется достаточно редко, в основном для сварки тонких пленок.

Точечный метод ТВЧ-сварки

Точечный метод (рис. 1, б) представляет собой разновидность шовной технологии и отличается от неё видом шва: шов по длине получается не сплошным, а прерывистым, то есть отдельными точками. Данная технология ТВЧ-сварка используется преимущественно для прихватки изделий, собранных под шовную либо прессовую сварку.

В высокочастотном электрополе также сваривают поперечные стыки труб, но сделать разогрев равномерным по всему периметру стыка достаточно сложно, поэтому для сварки стыков труб применяются кольцевые неразъёмные либо разъёмные электроды. Особенно значимый параметр сварки в данном случае – это расстояние от электрода до стыка. При уменьшении расстояния возрастает напряженность поля в стыке, поэтому его выбору нужно уделять особое внимание.

Допуски на гибку листового металла гост

Основные технологические параметры ТВЧ-сварки:

- величина давления;

- напряжённость электрического поля;

- продолжительность нагрева

В основном большинство полимерных материалов хорошо нагревается при частотах в пределах 10 — 150 МГц.

Для обеспечения стабильности работы оборудования и отсутствия целесообразнее устанавливать верхний предел частот, хотя максимальное КПД генератора обеспечивается на нижнем пределе.

Частота электрополя нормирована и зависит от полос частот, которые разрешены для применения в технических целях. Чтобы не создавать помехи телевидению, радиовещанию и остальным службам РФ, для ТВЧ-сварки разрешены частоты 27, 12; 81, 36; 40, 62; 152 МГц.

Стоит отметить, что такие широко используемые термопласты, как фторопласт-4, полистирол полиэтилен и некоторые другие, к сожалению, непосредственно сваркой ТВЧ не соединяются, потому что относятся к наиболее совершенным диэлектрикам, соответственно, не могут генерировать достаточное количество тепла, необходимого для сварки.

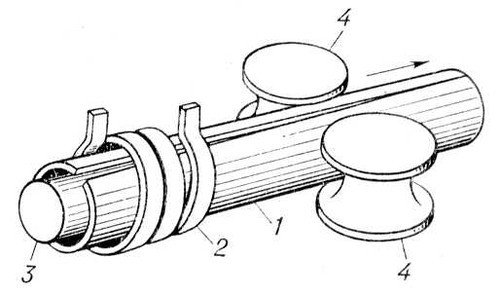

Контактный способ

Самым распространённым способом изготовления электросварных труб, является вариант с использованием контактного токопровода, ввиду сконцентрированного выделения теплоты в зоне сварки. Использование этой схемы позволяет более экономно расходовать энергию и увеличить перечень свариваемых изделий.

Но так же есть и свои недостатки. К ним можно отнести недолговечность контактного элемента и его малую износостойкость, которая зависит от ряда причин таких как:

- материал контакта;

- способ его охлаждения;

- степень прижима и сила тока.

Сюда же следует отнести сварку вращающимся контактным трансформатором.

Как сделать такой аппарат для контактной сварки, можно узнать на сайте . Сам аппарат состоит из:

- трубы;

- скользящих контактов;

- сердечника;

- обжимных роликов.

Подключение к индуктору

Вначале следует сказать о конструкции самого индуктора. Его рекомендуется сделать в виде цилиндрической катушки, намотанной в один ряд медным проводом. Витки должны быть изолированы друг от друга.

Рекомендуемое число витков – от 80 до 100. Сечение провода обычно составляет 2,5 – 4 мм2. В качестве сердечника можно использовать саму трубу отопления, но практические опыты показали, что вода при этом греется слабо. Поэтому была опробована другая конструкция сердечника.

Для более интенсивного нагрева теплоносителя в качестве сердечника предложено использовать отрезок пластиковой трубы, заполненный обрезками стальной проволоки, диаметром 5 – 6 мм.

При такой схеме происходит индукционный нагрев проволоки, обтекаемой теплоносителем. За счет увеличения площади теплообмена вода нагревается значительно интенсивней. Участок трубы с проволокой следует ограничить стальными сетками с обеих сторон, во избежание попадания обрезков в систему отопления.

Что касается собственно подключения сварочного инвертора, то рекомендации тех, кто сделал индукционный нагреватель своими руками, несколько неоднородны.

Так, часть советов сводится к изготовлению дополнительного промежуточного трансформатора, во вторичную обмотку которого включается индуктор с конденсатором.

Подробно о том, как сделать архимедову лопату своими руками

Другая часть мастеров просто наматывают один виток медного провода на тороидальный высокочастотный трансформатор сварочного инвертора и напрямую к нему подключают индуктор.

В любом случае, не следует использовать выводы + и — сварочного инвертора, с которых осуществляется сварка. Напряжение на них выпрямленное, с наложенными высокочастотными пульсациями. Постоянная составляющая сварочного напряжения просто перегреет индуктор, не создавая рабочего поля.

Подключение к индуктору

Вначале следует сказать о конструкции самого индуктора. Его рекомендуется сделать в виде цилиндрической катушки, намотанной в один ряд медным проводом. Витки должны быть изолированы друг от друга.

Рекомендуемое число витков – от 80 до 100. Сечение провода обычно составляет 2,5 – 4 мм2. В качестве сердечника можно использовать саму трубу отопления, но практические опыты показали, что вода при этом греется слабо. Поэтому была опробована другая конструкция сердечника.

Для более интенсивного нагрева теплоносителя в качестве сердечника предложено использовать отрезок пластиковой трубы, заполненный обрезками стальной проволоки, диаметром 5 – 6 мм.

При такой схеме происходит индукционный нагрев проволоки, обтекаемой теплоносителем. За счет увеличения площади теплообмена вода нагревается значительно интенсивней. Участок трубы с проволокой следует ограничить стальными сетками с обеих сторон, во избежание попадания обрезков в систему отопления.

- Что касается собственно подключения сварочного инвертора, то рекомендации тех, кто сделал индукционный нагреватель своими руками, несколько неоднородны.

- Так, часть советов сводится к изготовлению дополнительного промежуточного трансформатора, во вторичную обмотку которого включается индуктор с конденсатором.

- Другая часть мастеров просто наматывают один виток медного провода на тороидальный высокочастотный трансформатор сварочного инвертора и напрямую к нему подключают индуктор.

В любом случае, не следует использовать выводы + и — сварочного инвертора, с которых осуществляется сварка. Напряжение на них выпрямленное, с наложенными высокочастотными пульсациями. Постоянная составляющая сварочного напряжения просто перегреет индуктор, не создавая рабочего поля.

Особенности систем индукционного нагрева

Стандартное оборудование представляет собой источник питания в защитном корпусе с разъемами для подключения удлинительных кабелей. Индукционная система нагрева оснащается воздушным или жидкостным охлаждением, встроенным регулятором температуры.

Опционально она может комплектоваться тележкой на колесах, а также электронным записывающим устройством. Программирование имеет два режима: ручной, когда оператор сам выставляет время обработки, и автоматический.

В последнем случае выходная мощность зависит от текущей температуры детали.

Все системы имеют высокую степень защиты, исключающую поражение электрическим током при работе. Если разъем не закрыт заглушкой или к нему не подключен кабель, питание на него не подается. Некоторые модели оснащаются дистанционными выключателями.

Индукционные системы нагрева с воздушным охлаждением комплектуются специальным одеялом с кевларовым чехлом.

Такое оборудование применяется при работе с надземными и подводными трубопроводами, в судостроении (для обработки кромок значительной длины), горной промышленности.

Большинство моделей данного типа оснащены несколькими разъемами для удлинительных кабелей, что позволяет обрабатывать одновременно более чем одну деталь.

Системы с жидкостным охлаждением имеют дополнительный кабель, который подсоединяется к обрабатываемой детали. Он размещен в армированном силиконовом шланге. Это обеспечивает прочность последнего, создает необходимые условия для подачи жидкости, охлаждающей проводник тепла.

Индукционная система нагрева с жидкостным охлаждением используется для горячей посадки фланцев и других компонентов на вал, а также для их последующего снятия.

Ее применяют при строительстве технологических трубопроводов в полевых условиях и сварочных цехах.

В горной и судостроительной промышленности такое оборудование используют для быстрого нагрева кромок значительной протяженности — например, для швов деталей корпуса.

Режимы термической обработки

Данный процесс состоит из трех этапов:

- индукционного нагрева сварного шва до необходимой температуры;

- выдержки в таком состоянии в течение некоторого времени;

- охлаждения с определенной скоростью.

При монтаже трубопроводных систем используются следующие режимы:

- термический отдых. Как правило, используется для сварных соединений в системах толстостенных труб, для которых применение других режимов нагрева затруднено;

- высокий отпуск. Такой обработке подвергаются сварные швы из сталей перлитного класса. Высокий отпуск позволяет снизить на 70–90 % остаточные напряжения, повысить пластичность и вязкость металла;

- нормализация. Нагрев снижает уровень остаточных напряжений, приводит к образованию однородной мелкозернистой структуры. Нормализации чаще всего подвергаются соединения в системах тонкостенных труб малого диаметра из стали перлитного класса, особенно если они выполнены методом газовой сварки;

- аустенизация и стабилизирующий отжиг. Оба этих вида термической обработки применяются для улучшения качества сварных соединений труб из высоколегированных марок аустенитного класса.

Сварка токами высокой частоты

В ряде сварочных процессов формирование соединений происходит при совместной пластической деформации свариваемых кромок деталей, нагретых токами высокой частоты (т. в. ч.).

Нагрев и формирование соединения могут происходить одновременно по всей поверхности свариваемых кромок деталей, например при стыковой сварке труб, когда их торцы нагреваются т. в. ч. одновременно по всему периметру.

Однако более широкое применение имеют процессы, в которых нагрев и формирование соединения происходят в небольшой зоне, непрерывно перемещающейся вдоль свариваемых кромок деталей (например, формирование продольного шва при изготовлении сварных труб).

Различают процессы сварки т. в. ч. с кондукционным и индукционным подводом тока к деталям. При кондук — ционном подводе тока детали через токоподводящие контакты подключают непосредственно к источнику т. в. ч.

При индукционном подводе тока детали нагреваются вихревыми токами, которые наводятся в них магнитным полем, создаваемым индуктором, расположенным вблизи от деталей и подключенным к источнику т. в. ч.

Индуктором служит плоский или изогнутый по форме детали полый охлаждаемый водой проводник.

Нагрев Т. В.Ч. характеризуется значительной неравномерностью, вызванной неравномерным распределением плотности тока из-за поверхностного эффекта и эффекта близости.

В результате поверхностного эффекта ток высокой частоты течет в основном в поверхностном слое деталей — Для количественной оценки толщины поверхностного проводящего слоя используют понятие глубины проникания тока, равной расстоянию от поверхности, на которой плотность тока снижается в е раз:

д — глубина проникания тока; / — частота тока; и и — магнитная проницаемость и удельная электропроводность металла детали в зоне нагрева.

1 С увеличением частоты / глубина проникания тока уменьшается.

Уменьшение удельной электропроводности и металла в зоне сварки при нагреве приводит к увеличению А и снижению неравномерности распределения тока.

Уменьшение магнитной проницаемости р также увеличивает глубину проникания тока. Особенно резко это проявляется при нагреве сталей, претерпевающих магнитное превращение, выше точки Кюри (табл. 1).

|

Таблица 7.1 Глубина проникания тока для сталей, мм

|

Эффект близости проявляется в том случае, когда по двум близко расположенным проводникам протекает ток высокой частоты противоположной направленности (прямой и обратный ток). Распределение тока по периметру таких проводников неравномерно — наибольшая плотность тока имеет место в близко расположенных поверхностных слоях проводников.

В связи со значительной неравномерностью распределения тока по сечению деталей нагрев т. в. ч. используют при сварке деталей сравнительно небольшой толщины (обычно не более 10 мм). Особенно широко нагрев т — в — ч. применяют при изготовлении сварных труб с прямым швом.

8 кГц. Для нагрева кромок труб применяют плоский индуктор с магнитопроводом. Магнитный поток, созда. ваемый током индуктора, пересекает трубную заготовку

|

j Рис. 7.1. Схема сварки труб: я —« индукционной; б — радиочастотной с кондукцион — ным подводом тока; в — то же, с индукцционным подводом тока |

перпендикулярно ее поверхности. Индуктируемый в заготовке ток, мгновенное направление которого показан0 на схеме стрелками, концентрируется под индуктор°м>

течет вдоль обе их кромок и нагревает их. Расположенные за индуктором ролики 3 сжимают заготовку силами F, формируя сварное соединение.

Токи, текущие по свариваемым кромкам трубной заготовки, одинаково направлены. Поэтому в результате эффекта близости они не притягиваются, а отталкиваются, что способствует увеличению ширины нагреваемой зоны. Относительно большая ширина нагрева кромок не поз-

Рис. 7.2. Зависимость скорости сварки труб от толщиныстенки при различной мощности источника т. в. ч.:о. — индукционная сварка; 6 — радиочастотная сварка с кондук-

ционньш подводом тока

- воляет осуществлять процесс сварки с оплавлением поверхности кромок из-за опасности выплавления больших объемов металла.

- При индукционной сварке нагреваемые кромки достаточно длительное время (2—10 с) находятся в контакте с атмосферой, что приводит к значительному окислению их поверхности.

Отсутствие слоя расплавленного металла на свари — ваемых кромках, облегчающего удаление окислов из стыка при формировании соединения, и интенсивное окисление поверхности кромок при нагреве, не ПОЗВОЛЯЮТ использовать индукционную сварку для изготовле — 0 я тРУб из легированных сталей и цветных металлов, ^ислы которых тугоплавки. Индукционную сварку Род14110 яРименяют Для изготовления труб из низкоугле — ДИстой стали. Причем для облегчения удаления образующихся окислов кромки нагревают до температуры 1370—1450° С (выше температуры плавления эвтектики Fe— FeO).

При сварке труб с толщиной стенки б = 3-^6 мм применяют ток с частотой 8 кГц, а при б = 7т-10 мм — ток частотой 2,5 кГц. Величина осадки кромок составляет (0,6н-1,2)6, давление осадки 4—8 кгс/мм2. Скорость индукционной сварки зависит от толщины стенки и мощности источника т. в. ч. и достигает 30—45 м/мин (рис. 7.2, а).

При радиочастотной сварке для нагрева деталей используют токи частотой 70—450 кГц; источниками питания служат ламповые генераторы.

В кондукционном варианте сварки (см. рис. 7.1,6) высокочастотный ток подводят к трубной заготовке і А-А

В)

Рис. 7.3. Схемы радиочастотной сварки спирально-шовных труб (а) и приварки ребер (б, в)

6)

при помощи контактов 2 и 3. Сварочный ток проходит вдоль кромок трубы и через точку их схождения вблизи сжимающих роликов 5. Направление тока в кромках трубы противоположное. В связи с этим эффект близости приводит к концентрации тока на поверхности кромок тем большей, чем выше частота тока (см. табл. 7.1).

ФеР’ ритовый стержень 4 повышает концентрацию нагрева кромок благодаря увеличению реактивного сопротивления прохождению тока вокруг трубной заготовки. Высокая концентрация нагрева токами радиочастоты вызывает оплавление свариваемых кромок. Скорость сварки Д0′ стигает 100—120 м/мин (см. рис. 7.2, б).

Большая скорость и наличие на кромках слоя расплавленного металл3

позволяют сваривать без защиты трубы из легких сплавов, коррозионноетойкой стали, меди, латуни, циркония и других металлов.

Благодаря концентрированному нагреву радиочастотная сварка позволяет также соединять трубы с небольшой толщиной стенки. При 6 = 1-ь2 мм используют ток частотой 450 кГц, а при б