Буровые твердосплавные коронки и долота для бурения

Для бурения в современно промышленности используют специальные инструменты или детали, которые именуют долотами или коронками. Это насадки на буровые механизмы или установки, что выполняют непосредственно функцию бурения.

Матричное долото из твердых сплавов

Их крепят на роторы, которыми любая буровая установка оборудована в обязательном порядке. Однако долота и коронки могут различаться по своей структуре, так как предназначаются для разработки различных пород. Отдельным классом считаются твердосплавные буровые колонки и долота, о которых сейчас и пойдет речь.

Особенности твердосплавных буровых инструментов

Для бурения необходимо применять долото или коронку. Это главный рабочий инструмент, который берет на себя всю нагрузку от разработки породы.

Само по себе долото – это искусственно вылитая из металла матрица, на которую монтируют дополнительные детали. Например, шарошки, зубцы и т.д.

При вращении эти зубцы разрабатывают породу и дают человеку возможность выполнять бурение каналов, тоннелей и т.д.

Без них невозможно обойтись при разработке шахт, прокладке тоннелей для метро или автомобильных путей, коммуникаций и т.д.

Коронки являются по сути тем же долотом, только работают они немного по другому принципу. Стандартное долото разрабатывает породу прямым методом контакта. То есть оно будет бурить землю по всей площади соприкосновения. И возможно даже по краям, если для этого на нем установлены необходимые элементы.

Коронки же дают нам возможность работать колонковым методом. Простейший пример таких действий – бурение алмазными коронками бетонных конструкций. Сама коронка имеет форму пустотелого цилиндра. Одна стенка цилиндра является его тыльной стороной, а второй просто нет.

Вместо нее коронка по периметру затачивается или оборудуется нарезными бурильными элементами. В основном резцами или чем-то подобным.

При работе таким методом бурение происходит за счет врезания резцов коронки в породу, в то время как центральная ее часть остается нетронутой. Она просто фиксируется в цилиндре, а затем вынимается.

Крупногабаритные твердосплавные вставки для буровых долот

Твердосплавные долота и коронки от обычных отличаются используемыми режущими элементами. Учеными уже доказано, что при процессе бурения любых пород есть определенная зависимость износа бурильного инструмента, от нескольких факторов. Чтобы увеличить их срок работы используют твердосплавные металлы.

Имеются в виду сплавы из никеля, вольфрама и титана. Существует огромное количество сплавов такого типа, поэтому выделять основные смысла нет. Только стоит понимать, что твердосплавными делают не тело долота или коронки, а сами режущие элементы.

Исключения, конечно, имеются, но они чрезвычайно редки. А все дело в том, что буровые долота и коронки полностью из вольфрама или титана – это инструменты огромной прочности, но и не меньшей цены. Использовать их в абсолютном большинстве случаев нерентабельно.

Другое дело, когда буровые насадки оборудуют только режущими элементами, которые уже выполняли из твердых сплавов. В таком случае затраты на производство понизятся в десятки раз, а вот долговечность работы и эффективность оборудования обязательно повысится.

Долота, как правило, оборудуют врезными пластинами, конусообразными резцами и т.д. Их запрессовывают непосредственно в матрицу или рабочий элемент. Например, твердосплавные частицы всегда запрессовывают в шарошки, таким образом, повышая их надежность и долговечность.

Коронки не нуждаются в использовании пластин, на них монтируют очень мелкие резцы, или же прикручивают стираемые расходные насадки из твердых сплавов.

к меню ↑

Виды твердосплавных инструментов бурения

Твердосплавные долота и коронки от обычных, как правило, отличаются только наличием усиленных резцов, а потому и классификация их тоже практически одинакова.

Так, буровые коронки из твердых сплавов по типу конструкции делят на:

- Зубильные;

- Для гидроударного бурения;

- Ребристые;

- Резцовые;

- Самозатачивающиеся.

Твердосплавные коронки для бурения колонковым способом

Первый вариант – это коронки для бурения перфораторным методом. Их оборудуют довольно крупными и серьезно заточенными резцами.

Системы гидроударного бурения имеют твердосплавное покрытие, которое позволяет им разрабатывать крупные и прочные породы. Например, скальные отложения гранита, абразивных камней и т.д.

Ребристые образцы используют для разработки песчаников, глинистых грунтов и карстовых пород. Они чрезвычайно долговечны, так как используются с довольно мягкими грунтами.

Резцовыми коронками пользуются, когда надо взаимодействовать со сланцами и известняками.

Последний тип инструмента – это самозатачивающиеся модели коронок. Их твердосплавные резцы и режущие пластины разработаны так, чтобы иметь возможность не стираться во время бурения, а наоборот, затачиваться. Такие модели чрезвычайно дороги, но и качество у них соответствующее.

Характеристики твердосплавных коронок тоже мало чем отличаются от аналогичных у стандартных моделей. Их диаметры начинаются от 50-70 миллиметров. Верхняя же планка у массовых образцов находится на уровне 700-900 миллиметров. Но это далеко не предел.

Длина режущей насадки коронок равняется 35-130 мм. Это если рассматривать средние по своим габаритам модели.

Интересен тот факт, что чем больше диаметр рабочего лезвия на коронке, тем дольше оно проработает и будет пригодной к нормальной эксплуатации.

Разновидностей долот для бурения тоже хватает, но твердосплавными резцами оборудуют преимущественно две основных разновидности. Имеются в виду долота:

- Шарошечные;

- Матричные или PDC.

Матричные или PDC долота с вставками из твердосплавных металлов

Шарошечные долота удобны своей функциональностью и практичностью. На подвижную основу из нескольких лап монтируют шарошки. Именно шарошки и оборудуются твердосплавными резцами. Их диаметр может начинаться от 50 мм и доходить до довольно высоких значений.

Как правило, шарошек используется несколько. Самыми популярными считаются трехшарошечные модели, хотя здесь все зависит от конкретной ситуации. Шарошечные долота из твердых сплавов являются оптимальным решением для тех, кому нужно получить качество за приемлемую сумму.

Матричные долота отличаются немного другими характеристиками. Они собираются из цельной матрицы, которую могут производить из разных составов.

Матрица вращается на роторе, а ее резцы разрабатывают породу. Это более современный тип бурильных инструментов и в последнее время используют его практически везде. Хотя далеко не всегда матричное долото будет лучше, чем шарошечное. Здесь все определяется конкретными условиями и особенностями той или иной ситуации.

На матрице можно монтировать резцы любых видов. Используются как стандартные пластины или полуконические вставки, так и дробящие элементы или даже напыление. В этом плане матричные модели долот очень функциональны и, что очень важно, произвести обновление или замену режущего состава довольно легко.

Такие типы бурильных инструментов имеют диаметры от 150 и до 1000 миллиметров. Скорость их вращения начинается от 250 оборотов в минуту. Этим они отличаются от шарошечных долот, которые за счет своих особенностей часто используются на скорости в 80-120 оборотов в минуту.

к меню ↑

Технология применения твердосплавных буровых инструментов

Твердосплавные встраиваемые пластины для буров

Особенность использования твердосплавных долот и коронок в том, что за их состоянием нужно очень четко следить. Конечно, повышенная прочность дает вам некоторое поле для маневра, однако качественный уход еще сильнее улучшит качественные характеристики и долговечность бурового инструмента.

Плюс стоит заметить, что твердосплавные модели, как правило, нуждаются в постоянной очистке, мойке и смазке. Поэтому их лучше использовать на специальных буровых установках, в которых есть оборудование для постоянной очистки долота. Также потребуется подача бурового масла, которое смазывает резцы, делает их более устойчивыми.

Это достигается за счет уменьшения силы трения между породой и самим металлом. При этом эффективность бура не уменьшается, а даже увеличивается.

Раз в определенный период зубцы проверяют на качество. Не исключено, что во время работы несколько твердосплавных частей вылетит из бура либо повредиться их седло (это если говорить о матрицах, в которые резцы и пластины запрессовывают на станках).

В таком случае их снимают на доработку и ремонтируют в срочном порядке. У коронок такие проблемы наблюдаются намного реже, так как у них площадь сопротивления намного ниже. Однако и здесь придерживаются аналогичных алгоритмов работы и обслуживания.

к меню ↑

Обзор твердосплавных коронок с разными видами зубцов (видео)

Главная страница » Инструменты для бурения

Источник: https://byreniepro.ru/byr-instrumenty/tverdosplavnye-koronki.html

Какие бывают виды буровых долот

Существующие виды буровых долот можно разделить в зависимости от назначения, исполнения и разрушения породы.

По назначению долота бывают сплошными (которые предназначены для разрушения скважины по периметру всего забоя), с отбором керна (центральная часть забоя оставляется, порода разрушается не до конца) и особых предназначений (фрезер, расширитель и т. д.). По исполнению существуют долота лопастного типа, шарошечного, ступенчатого, пикообразного.

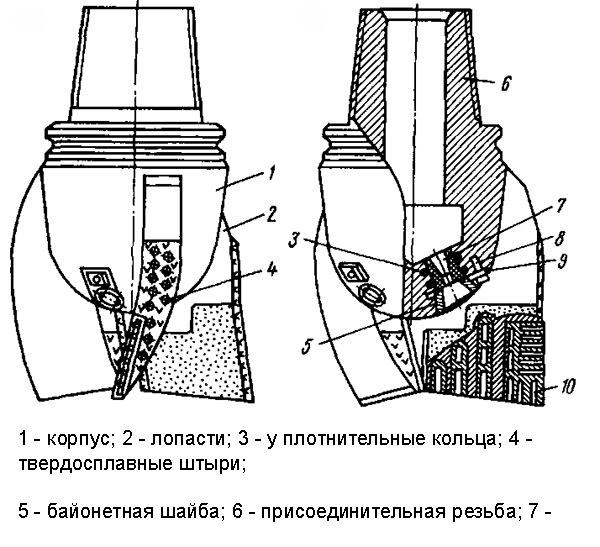

Виды лопастных долот.

Буровые долота по воздействию делят на режуще-скалывающие, дробяще-скалывающие, режуще-истирающие. Первое название носит лопастное буровое долото, второе — шарошечное, третье — алмазное. Каждый из вышеперечисленных видов имеет свое применение и индивидуальные характеристики.

Однако задача у них одна — пробурить скважину на необходимую глубину. Сделать долото своими руками почти невозможно, так как требуются детали, которые закрепляются на производственных предприятиях.

Рекомендуется приобретать долота в комплекте с буровыми установками, чтобы обеспечить высокое качество работы.

Лопастные долота

Принцип работы такого приспособления основывается на скалывании и срезании горных пород. Буровое долото лопастного типа можно сделать своими руками. Для этого вам нужно придерживаться несложной схемы: свариваете мягкую сталь с наплавкой твердоплавкого типа режущих кромок.

Второй вариант самодельного устройства: основная часть детали варится из мягкой стали, а вторая — из зубильных лезвий. Инструмента вам много не понадобится — нужен только сварочный аппарат.

Однако если у вас нет опыта работы с подобным приспособлением, то лучше доверить дело специалисту.

Схема трехлопастного долота.

Лопастные долота используются для мягкой породы или рыхлой. У них достаточно преимуществ перед другими видами буровых устройств, но есть один недостаток: чем глубже проникает буровое долото в землю, тем больше уменьшается диаметр ствола.

Использование долота данного вида предусматривает обязательную обработку скважины. Лопастное оборудование режущего типа применяется для бурения скважин геологоразведочных на небольшие глубины. Долота рассматриваемого вида не годны к глубинам более 50 м, предназначены они исключительно для почвы мягкой породы.

Технические характеристики

Лопастные долота делятся на 2 типа: М и МС. Первый тип служит для бурильных работ по мягкому грунту, второй — для пород средней твердости.

Оборудование может быть с наличием калибрирующего сектора, опережающим лезвием или вогнутыми лопастями. Каждый из вариантов служит для определенных работ и имеет особенности расположения отверстий для промывки. Долота М типа обуславливаются наличием гидромониторных и струйных насадок.

Схема режущего долота ИСМ первой модификации.

Лопастное буровое долото состоит из двух частей: корпуса (который куется заранее) и дополнительной резьбы, которая представляет собой 3 лопасти (в отдельных случаях приваривается большее количество). Двухлопастное бурильное оборудование отличается неотъемлемой частью.

Корпус и резьба свариваются друг с другом. Чтобы повысить качество и продлить срок службы такого долота, его покрывают (армируют) сплавом твердого типа.

Схема действия примерно такая: на переднюю часть лопасти крепятся пластины твердого сплава (с помощью сварочного аппарата) на специальные пазы, заранее фрезерованные.

Цилиндрические зубцы армируются в боковые части долота. Они прессуются в проделанные отверстия. Твердый сплав наполняет свободные промежутки, образовавшиеся между зубцами.

Второй вид лопастного долота приспособлен для отбора керна и обуславливается наличием шарошечных и бурильных головок. Они делаются со съемным (несъемным) керноприемником. Изготавливаются эти детали специально для керноприемного оборудования. Благодаря колонковым долотам с таким керновым устройством, можно отбирать керн с забоя скважины без процесса поднятия колонны для бурения.

Конусообразная форма ребер позволяет смещаться разрушенной породе в центральную часть колонны. Элементы, которые разрушают породу, армируются различными формами в виде квадрата, многогранника или круга.

Схема колонкового долота.

Лопастные долота с отбором керна имеют коронки, задача которых заключается в бурении мягких пород (в составе могут быть твердые пропластки). Буровая коронка применяется для вращательного способа бурения с кольцевым забоем. Состоит из корпуса, матрицы и промывочного канала. Буровые коронки бывают алмазными и твердосплавными. Работоспособность оборудования зависит от качества коронок.

Оборудование этого типа устроено следующим образом: его торец конусообразной формы не допускает заклинивания грунта, а наружная часть имеет пазы. Особой деталью приспособления являются тороидальные канавки, которые располагаются на уступе внутренней стороны. Они способствуют переходу от нисходящего потока к восходящему (при условии, что имеется патрубок керноприемной трубы).

Долота малогабаритного размера с режущим элементом, предназначенным для процесса буровых работ с мягкой почвой или породы с прослойками. Бурильные работы производятся с помощью очистки забоя агентом для промывания или шнековым устройством. Таким образом, порода разрушается по принципу резания.

Чаще всего буровое оборудование используется для геологоразведочных скважин, а также с целью обустройства колодца. В зависимости от уровня сложности работы, долотом можно бурить до 15 часов без остановки.

По сравнению с применением тяжелого оборудования нефтяного типа, это время минимальное (такое буровое устройство работает до 200 часов).

Однако практичность и удобство процесса бурения легкими установками дает им преимущество.

Схема трехшарошечного долота.

Лопастные долота режущего вида способны бурить до момента загрязнения режущих кромок (твердосплавных резцов и крупнозернистого сплава). Это объясняется медленным процессом истирания в промежутке от периферийной области до центра бурильного оборудования.

Центральная часть долота является основной частью всего устройства, она определяет качество работы, изнашивается меньше остальных. Однако ее повреждение или износ приостанавливает бурение скважины.

Ее загрязнение или неполадки в работе ведут к резкому снижению удельной нагрузки на кромки, задача которых — резать и разрушать породу.

Бурильные работы шарошечным долотом

Этот вид долота обуславливается скалыванием и дроблением породы. Предназначено такое устройство для бурения скважин с целью добычи газа или нефти. Оборудование выглядит так: комбинация сложного типа с вращающимися зубьями разных размеров.

Используются долота шарошечного вида для бурильных работ всех уровней твердости породы. Благодаря этому универсальному свойству, имеют широкое применение. Своими руками сделать такую установку невозможно, рекомендуется приобрести.

Данное оборудование содержит инструмент вращательного бурения с наличием карьерных станков и шарошки, которая имеет зубья различной длины и конфигурации. В нее могут быть впрессованы штыри на основе твердого сплава. Карбид вольфрама (из которого сделаны зубья) способен разрушить любую горную породу, от самой мягкой до твердой.

Шарошечное долото используется для бурения:

- разведочных скважин;

- эксплуатационных;

- поисковых;

- разведочных;

- инженерно-геологических и др.

Схема одношарошечного долота/

По технологии и конструкции это оборудование отличается сложностью изготовления. Они бывают одно- двух- трех- четырехшарошечное.

Особенности конструктивных параметров:

- Ось шарошек и их вершины относительны оси долота.

- Угол наклона оси шарошки определяется осью устройства.

- Количество конусов на шарошках.

- Месторасположение зубьев венца.

- Своеобразие геометрических параметров элементов долота.

Данный тип оборудования применим к бурению геологоразведочных скважин и скважин для взрывания. Особенно необходим он для разрушения крепких пород. Изобретение долота с наличием шарошек конусной формы принадлежит США.

Бурильное долото шарошечного типа считается неотъемлемым элементом буровых работ. В России стал популярен благодаря быстрому и эффективному бурению скважин для нефти и газа.

С помощью шарошек, которые сделаны из твердой стали или сплава, разрушаются крепкие горные породы. Они вращаются, закрепленные на опорах долота, а вместе с ними вращается и само оборудование, прижимаясь при этом к забою.

Колонковая бурильная коронка может состоять из множества шарошек разной формы. Элементом породоразрушения являются зубки из сплавленной стали или фрезерованные зубья. Их комбинация способствует эффективному разрушению любой породы.

Для повышения стойкости шарошек к всевозможным повреждениям, их заливают сплавом из карбида вольфрама. Форма и параметры этого оборудования (угол заострения, длина и расположение зубьев) зависит от свойств породы.

Для бурильных работ применяются зубья с клиновидной формой на конусе.

Чтобы разрушить твердую породу, используются опоры в конструкции долота. Герметизация опор необходима для сложных работ.

Шарошечные долота бывают цельнокорпусной конструкции и секционной. Первый тип долот характерен свариванием лап с шарошками, второй — свариванием отдельно взятой секции.

Алмазные буровые долота

Системы очистки забоя скважины и охлаждения шарошечного долота.

Этот вид оборудования обуславливается наличием алмазных элементов, которые режут и, следовательно, разрушают породу. Качество такого оборудования зависит от параметров алмазов. Могут применяться как натуральные, так и искусственные камни, но чаще всего используется карбонад.

Долото из алмаза состоит из матрицы и конуса на основе стали (которая имеет конусную замковую резьбу). Долота этого вида различаются между собой системой промывки, качеством алмазов и особенностями конструкции.

Матрица — неотъемлемая часть бурильного оборудования алмазного типа, производится из металлического порошка.

Порошок обеспечивает хорошее удержание режущего покрытия.

Алмазные бурильные долота подразделяются на ступенчатые, радиальные и спиральные. Спиральный вид бурильного оборудования содержит спирали, которые сделаны из алмазов, и отверстия для промывки. Таким долотом обрабатываются малоабразивные и среднеабразивные земли.

Радиальные долота обуславливаются наличием выступов. В промежутках между этими секторами (которые образуют выступы) есть каналы для промывания. Предназначено подобное оборудование для малоабразивных пород, которые имеют среднюю твердость. Может применяться и для твердого грунта.

Своеобразие ступенчатого долота для бурильных работ — в форме ступенек. Используется при способах бурения турбинным и роторным методом. Применяются для всех малоабразивных пород.

Источник: https://moyaskvazhina.ru/instrumenty/vidy-burovyx-dolot.html

Коронка для зубов: классификация, преимущества, недостатки. Коронка для

Коронка для подрозетников по гипсокартону

Самостоятельная установка подрозетников в гипсокартон

В современном строительстве часто используются ГКЛ – гипсокартонные листы. Данный материал применяется для монтажа пустотелых стен и межкомнатных перегородок. Соответственно изменилась и схема установки электромонтажного оборудования. В частности дополнительной фурнитуры для электрических розеток и выключателей.

Раньше, эти элементы монтировались в стену, для этого установочная коробка вставлялся в проштроблённое отверстие, где фиксировалась раствором. Для полых конструкций такой вариант не подходит, поэтому на рынке появились специальные подрозетники, предназначенные для гипсокартона.

Отметим, что подрозетник является обязательным элементом при монтаже электрооборудования. Он применяется для установки розеток, выключателей, диммеров, терморегуляторов. Кроме того в них может выполняться распайка электропроводки. Обратите внимание, что поставить подрозетник в гипсокартонную стену вполне по силам даже начинающему мастеру.

Рабочий процесс интуитивно понятен, однако, имеются определённые нюансы, которые будет полезно знать домашнему мастеру. Сразу уточним, что дорогостоящего оборудования или специальных навыков для установки подрозетников в гипсокартон не требуется.

Рад приветствовать Вас друзья на блоге «Электрик в доме». В сегодняшнем выпуске подробно разберем тему, как установить подрозетник в гипсокартон .

Размеры подрозетников для гипсокартона

Прежде чем приступать к описанию процесса монтажа, имеет смысл разобраться в особенностях продукции. Сразу отметим, что обычный подрозетник не подойдёт для установки в гипсокартонные перегородки, здесь применяется только определённый вид продукции, предназначенный для таких случаев. Среди зарекомендовавших себя производителей, можно выделить такие бренды:

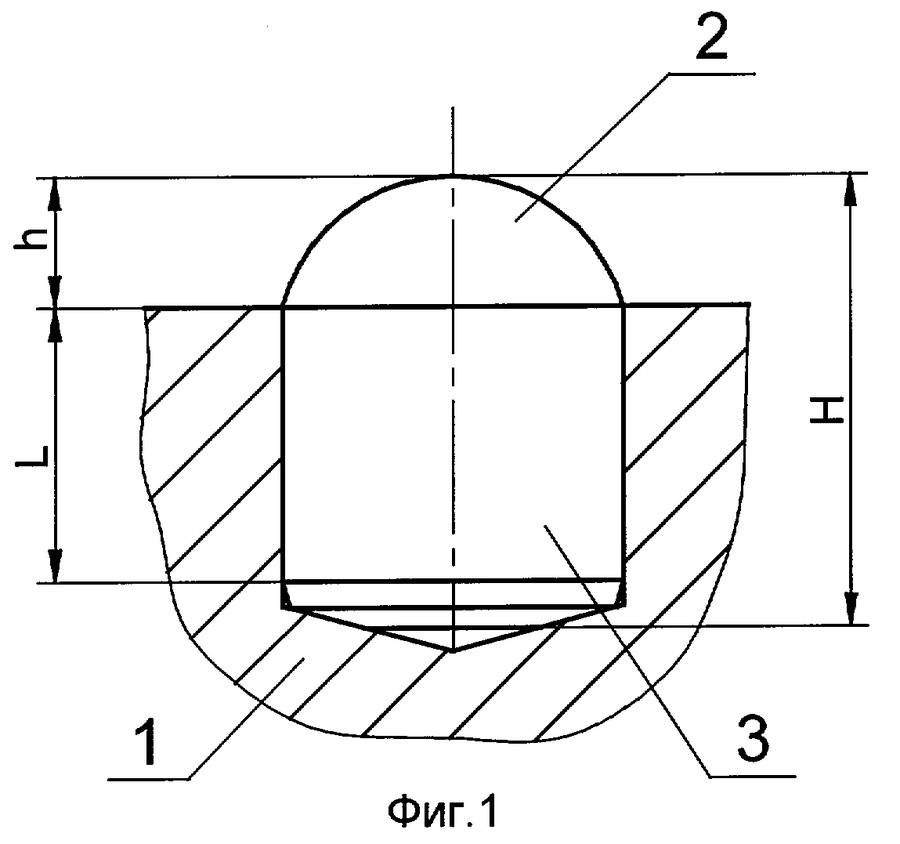

Данная продукция классифицируется по глубине посадки и внешнему диаметру. Эти параметры маркируются как H и d2 соответственно. Стандартный диаметр подрозетника для гипсокартона – 68 мм. Помимо этого, в продаже имеются модели с внешним диаметром 60, 64, 65, 70 и 75 миллиметров.

Если говорить о глубине посадки, то здесь можно встретить такие размеры: 40, 42, 45, 60 и 62 миллиметра. Обратите внимание, что в продаже можно встретить изделия с нестандартными посадочными габаритами, но это скорее исключение из правил, чем норма.

Выбираются подрозетники индивидуально, в зависимости от места монтажа. Если есть возможность, и толщина перегородки позволяет, рекомендуем выбирать модели с глубиной посадки 60-62 мм.

Такие конструкции гораздо удобнее при расключении проводки, особенно если схема исключает установку распределительных коробок.

В этом случае, провода расключаются в подрозетнике, поэтому каждый лишний миллиметр будет играть решающую роль.

Кроме того, в изделиях с большой глубиной посадки намного проще выполнить соединение проводов и монтаж электрооборудования.

В сегодняшней статье для примера я буду использовать подрозетники для гипсокартона Schneider Electric модификации IMT35150. Данные изделия обладают стандартным внешним диаметром (68 мм), глубина посадки составляет 45 миллиметров.

Корпус подрозетника Schneider Electric IMT35150 выполнен из негорючего пластика. Здесь используется комбинированный материал полипропилен + антипирен, который способен выдерживать температуру до 850°C. Корпус достаточно прочный, оснащён широким передним кантом. Имеются заглушки различного диаметра, предназначенные для ввода проводов любого сечения.

Для фиксации подрозетника в перегородке, используются две металлические лапки. Использование металлических фиксаторов обеспечивает большую площадь сцепления с поверхностью, гипсокартонное покрытие при этом не повреждается. Для фиксации лапок, применяются винтовые саморезы, которые при закручивании, надёжно прижимают коробку к поверхности.

Для разнообразия рассмотрим еще польские подрозетники для гипсокартона фирмы Pawbol Euproduct. Пластик на ощупь очень плотный и надежный. Только здесь используются тонкие металлические лапки (похожие на усики), фиксирующиеся стопорами из пластика.

Обратите внимание, что в обеих модификациях крепёжные лапки не выступают за внешние габариты подрозетника. Это значительно упрощает процесс монтажа.

Когда коробка установлена на посадочное место, закручивающиеся винты срывают пластиковый стопор, выводя фиксаторы за границы подрозетника. Отметим, что Pawbol Euproduct оснащаются крепёжными винтами с мелкими и неглубокими шлицами, что вызывает некоторые трудности в процессе монтажа.

Разметка стен для установки подрозетников

Установка подрозетников в гипсокартон начинается с разметки перегородок. В этом поможет предварительно составленная схема монтажа электропроводки, здесь особое внимание следует уделить расстояниям до пола и ближайшей стены. Данные параметры рассчитывают так: высота берётся от пола до центра изделия, расстояние до стен определяется от центральной части группы подрозетников.

Если при расчёте учитываются другие ориентиры, об этом должны быть соответствующие отметки в схеме. Например: расстояние до стены рассчитано не от центра, а от края рамки.

Чтобы максимально осветить процедуру разметки, разберём процесс на примере монтажа блока из четырёх подрозетников фирмы Schneider Electric. Отметим, что приведённая схема актуальна и для продукции других производителей.

Для начала отмечаем горизонтальную линию, на необходимой высоте от уровня пола. Для этого используем рулетку и простой карандаш. Затем определяем место посадки подрозетников. при этом нужно учитывать симметричное расположение конструкции относительно всех участков стены.

Теперь от центральной части первого подрозетника отступаем 71 миллиметр и отмечаем центр второй коробки, и так далее, через равные промежутки.

Конечно, если Вам необходимо установить один подрозетник то здесь просто необходимо в нужном месте и на нужно высоте обозначить на стене точку где необходимо установить коробку. Данная точка будет являться центром будущей розетки или выключателя.

Обратите внимание на один важный нюанс: расстояние между центрами подрозетников должно быть ровно 71 миллиметр, без исключений и погрешностей. В противном случае, могут возникнуть проблемы с установкой накладной рамки: конструкция может не зайти, или наоборот оставит зазоры.

Кроме того, необходимо учитывать местоположение металлических профилей, которые служат опорой для гипсокартонных листов. Иначе при высверливании отверстия, можно повредить профиль, что сделает перегородку менее устойчивой.

После проделанных манипуляций, у нас на стене появились четыре точки, которые определяют центральную часть подрозетников. Теперь можно приступать к высверливанию отверстий.

Вырезаем отверстия для подрозетников в гипсокартоне

Итак, разметку мы выполнили, причём сделали это точно и аккуратно. Теперь нужно позаботиться о посадочных отверстиях для наших «пластиковых коробочек». Для этого потребуется дрель или шуруповёрт, оснащённый коронкой, диаметром 67 мм .

У меня их целый набор с разными диаметрами: 51, 57, 67, 76, 89,102. Этот набор китайских коронок, поэтому не очень дорого стоит. Такой набор может позволить себе каждый. Но должен отметить, не смотря на то, что набор китайский он очень надежный и служит мне уже почти пять лет. Каждая коронка для подрозетников по гипсокартону в собранном виде имеет центрирующее сверло.

Дальнейшая процедура довольно проста: упираем центрирующее сверло в нанесённые нами отметки, и аккуратно высверливаем коронкой четыре отверстия.

Обратите внимание, что гипсокартон – это довольно мягкий и податливый материал, поэтому прилагать чрезмерные усилия при сверлении не стоит. Это может промять или сломать перегородку. Учитывая особенности материала, можно вполне обойтись без коронки. Гипсокартон можно прорезать канцелярским ножом, однако, в этом случае, отверстия будут выглядеть не очень презентабельно.

Собираем подрозетники в один блок

Учитывая, что вы устанавливаете не отдельную конструкцию, а блок из четырёх коробок, подрозетники необходимо скрепить между собой. Поэтому установка подрозетников в гипсокартон начинается с удаления боковых заглушек. Делается это по определённой схеме: первый подрозетник – одна заглушка, во втором и третьем по две, в четвёртом снова одна.

Для соединения подрозетников Schneider Electric между собой в данном случае я буду использовать кабельные переходники-соединители.

Что интересно у большинства обычных подрозетниках по бетону конструктивно продумано соединение их в блок без дополнительных переходников (с боковых сторон есть специальные выступы). У коробок для ГКЛ таких выступов нет поэтому приходится пользоваться специальными соединителями.

Процесс объединения отдельных коробок в одну конструкцию выглядит так: переходник устанавливается в посадочное отверстие и защёлкивается.

Процедура повторяется несколько раз, по количеству подрозетников в блоке. Учитывая, что переходники имеют стандартный диаметр, расстояние между подрозетниками под гипсокартон составит ровно 71 мм. По аналогичной схеме устанавливаются все электромонтажные конструкции, подведённые под одну рамку.

Как установить подрозетник в гипсокартон

Вот мы и подошли к главному – установка подрозетников в гипсокартон. Для этого нужно удалить перегородки, которые остались между отверстиями. Для этого используем монтажный нож или пилу. Далее, в одной из коробок удаляем пластиковую заглушку, предназначенную для ввода питающего провода.

Если предварительные расчёты сделаны без ошибок, конструкция точно совпадает с местом прокладки кабеля. Обратите внимание, что некоторые подрозетники для гипсокартона оснащаются выступающими за внешний диаметр крепёжными лапками, поэтому конструкцию нужно заводить по диагонали.

Просовываем питающий кабель через отверстие заглушки, и аккуратно вставляем наш блок в подготовленное отверстие. Все подрозетники должны зайти без усилий. Перед фиксацией блока проверяем, чтобы все было ровно.

После установки блока подрозетников на посадочное место, остаётся лишь затянуть крепёжные винты. Это можно сделать обычной отвёрткой.

После закручивания, лапки-фиксаторы надёжно притянут конструкцию к внутренней стене гипсокартонного листа. Напоминаем, что прикладывать чрезмерных усилий не стоит, чтобы гипсокартон не начал крошиться.

Теперь остаётся только проверить симметричность установленного блока, посредством строительного уровня. На этом процесс монтажа завершён.

Источник: https://sevparitet.ru/raznoe/koronka-dlya.html

| Буровые твердосплавные долота и коронки: что они собой представляют?

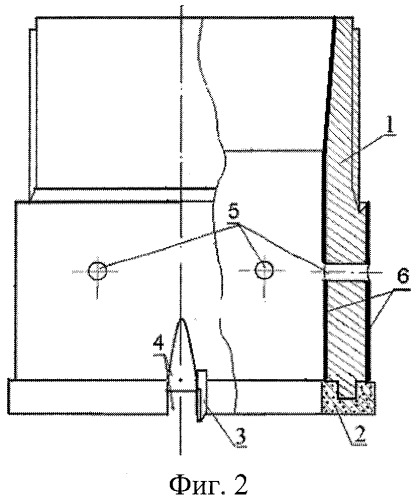

Прокол под дорогой с помощью горизонтально-направленного бурения

Если Вам необходимо проложить под дорогой кабель, канализацию, водопровод или например газопровод, то метод ГНБ ( горизонтально-направленное бурение), то что Вам нужно.

Особенности прокола под дорогой методом ГНБ.

Большим плюсом горизонтально-направленного бурения является быстрота выполнения работ, по сравнению с траншейным способом прокладки трубопровода или кабеля.

Также одним из самых существенных плюсов является меньшая стоимость ГНБ прокол под дорогой цена, по сравнению с открытым способом.

Также при высоком содержании грунтовых вод, при применении способа горизонтально-направленного бурения отпадает необходимость их понижения.

Долота и коронки закрепляются на роторах, которыми оснащены современные буровые установки. По структуре такие приспособления могут значительно отличаться. Они предназначены для разработки разных пород. Наиболее распространенными являются буровые твердосплавные приспособления.

Особенности

Долото представляет собой матрицу, вылитую из металла.

К ней могут прикрепляться различные детали:

1. Зубцы.

2. Шарошки.

В процессе вращения зубцы способны разрабатывать породу. Это позволяет специалистам бурить тоннели, каналы и пр. Такие приспособления считается практически незаменимыми во время разработки шахт, прокладывания тоннелей для метрополитена, создания автомобильных трасс и пр.

Конструкция твёрдосплавной коронки несущественно отличается от долота. Разница заключается лишь в принципе работы. Обычное долото отвечает за разработку породы за счет прямого контакта. Другими словами, оно бурит по всему участку соприкосновения. Что касается коронок, то они предусматривают применение колонкового способа.

Это приспособление выполнено в форме пустого цилиндра. По периметру оно затачивается или оснащается специальными бурильными деталями. Зачастую, для этого используются резцы и пр. В процессе бурения они врезаются в породу. Следует заметить, что центральные детали являются нетронутыми.

Характерной особенностью твердосплавных изделий считается использование нестандартных режущих приспособлений. Специалисты установили, что во время бурения различных пород есть зависимость износа инструмента от различных факторов. Чтобы продлить период их эксплуатации, применяют твердосплавные металлы.

Для этого используются сплавы из таких материалов:

1. Вольфрам.

2. Никель.

3. Титан.

Стоит учесть, что твердосплавным является не тело бурового инструмента, а только режущий элемент. Это предоставляет возможность существенно уменьшить затраты на производство.

Кроме того, использование таких приспособлений способствует улучшению эффективности оборудования.

Долота, в большинстве случаев, оснащают врезными пластинами. Они запрессовываются в рабочие детали или матрицу.

Источник: https://otdel-pto.ru/novye-stati/burovye-tverdosplavnye-dolota-i-koronki-chto-oni-soboj-predstavlyayut/

Коронки твердосплавные

Этот тип инструмента предназначен для проведения буровых работ в породах мягкой или средней твердости (с I по VIII, а также частично IX категории). Бурение с использованием таких коронок производится колонковым вращательным или вращательно-ударным способом.

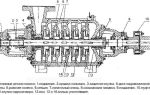

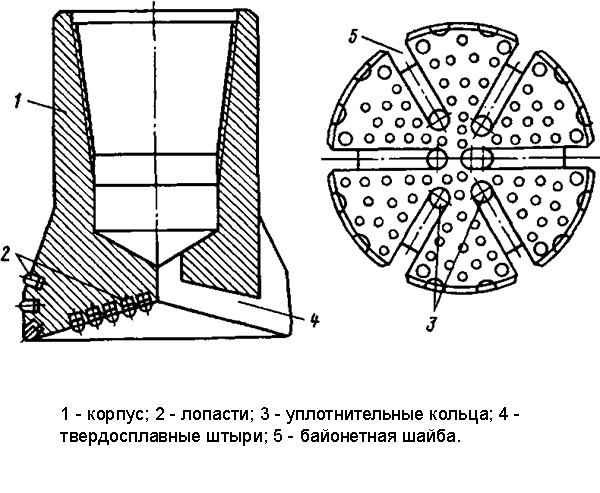

Устройство буровой коронки

Конструктивно инструмент представляет собой цилиндр, один из концов которого имеет резьбу для фиксации на колонковой трубе, а другой оснащен твердосплавными пластинами.

На наружной поверхности корпуса коронка твердосплавная имеет фрезерованные шламовые пазы, которые помогают свободно проходить разрушенную породу.

На ее внутренней поверхности (в том месте, где она соединяется с колонковой трубой) имеется конусная поверхность, предназначенная для захода керновательного кольца. Между резцами на торце корпуса вырезают пазы, которые служат для свободного прохода промывочной жидкости.

Вид торца, где расположены твердосплавные пластины, а также форма самих пластин зависят от области применения инструмента. При этом в зависимости от расположения твердосплавные пластины имеют разное название и назначение.

Расположенные на торце корпуса пластины называют основными, а те, что находятся на наружных и внутренних стенках корпуса, – подрезными. Кроме того, в промывочных каналах некоторых коронок имеются дополнительные подрезные пластины. Они не только разрушают породы забоя, но также служат для калибровки стенок формируемой скважины.

Коронка твердосплавная: классификация

Все твердосплавные коронки подразделяют на 3 основные группы:

В первом случае используют крупнорезцовые ребристые коронки, во втором — резцовые гладкостенные, в третьем – микрорезцовые или самозатачивающиеся гладкостенные.

Твердосплавные коронки от ЗАО «Буровые технологии»

Мы предлагаем наиболее часто используемые при проведении буровых работ твердосплавные коронки типов СМ и СА.

Резцовая коронка твердосплавная типа СМ в качестве армирования режущей части оснащена основными и подрезными твердосплавными призматическими резцами, имеющими малое сечение (3 х 3 миллиметра).

В промывочных окнах, расположенных по наружному диаметру коронки, имеются дополнительные подрезные резцы, назначением которых, помимо разрушения пород забоя, является калибровка стенок скважины.

Благодаря ступенчатому расположению резцов под различными углами относительно радиуса самой коронки и плоскости забоя, создаются оптимальные условия разрушения породы.

Микрорезцовые самозатачивающиеся коронки СА имеют твердосплавные резцы еще меньшего сечения (1,8 х 1,8 миллиметра). Они собраны в пакеты и размещены на опорных пластинах, которые установлены на режущей части инструмента. Это обеспечивает не только эффективное разрушение породы, но и самозатачивание резцов в ходе бурения.

Каждая коронка имеет промывочные окна, а также шламовые пазы на наружной поверхности корпуса.

Назначение твердосплавных коронок типов СМ и СА

| СМ-4 | Коронка СМ-4 применяется для проведения буровых работ преимущественно по малоабразивным монолитным перемежающимся породам V-VI категорий, частично VII категории (аргиллиты песчаных или глинистых сланцев, алевролиты, слабые песчаники, известняки и т. п.). |

| СМ-5 | Предназначена для бурения малоабразивных монолитных, а также слаботрещиноватых горных пород, имеющих V-VI категории (известняки, доломиты, глинистые или песчаные сланцы, серпентиниты и т. п.). |

| СМ-6 | Коронка СМ-6 используется при бурении преимущественно малоабразивных трещиноватых и монолитных пород, классифицируемых VI-VII категориями (например, доломитов, серпентинитов, известняков, перидотитов и т. п.). |

| СА-4 | Предназначается для буровых работ преимущественно по абразивным, монолитным и слаботрещиноватым горным породам VI-VIII, а также частично IX категории (пироксениты, габбро, порфириты, дациты, диориты, гранатовые и диопсидомагнетитовые скарны и т. п.). |

| СА-5 | Представляет собой твердосплавную коронку с микрорезцами. Используется при бурении абразивных пород VI-VIII категорий, частично IX категории (габбро, доломиты, песчаники, окварцованные известняки, порфириты и другие горные породы, имеющие среднюю твердость). |

| СА-6 | Применяется в буровых работах по монолитным абразивным и перемежающимся породам, имеющим VI-VIII (частично IX) категории буримости (песчаники, габбро, окварцованные известняки, диориты и т. п.). |

Как заказать твердосплавные коронки?

Для того чтобы приобрести твердосплавные буровые коронки в ЗАО «Буровые технологии», воспользуйтесь размещенной на нашем сайте формой обратной связи или просто позвоните

по телефону +7 (391) 256-78-80.

По этому же номеру вы можете уточнить стоимость интересующих вас позиций и получить другую информацию о продукции, предлагаемой ЗАО «Буровые технологии».

Являясь официальным дилером российских машиностроительных заводов, ЗАО «Буровые технологии» предлагает большой ассортимент бурового и геологоразведочного инструмента по привлекательным ценам.

Источник: https://xn--d1aoibax.xn--p1ai/catalog/category/Tverdosplavnye-koronki/

20 Алмазные и твердосплавные буровые долота истирающе-режущего действия — их применение

Основная

особенность алмазных долот — наличие

в них алмазных режущих элементов, т.е.

алмазов (природных или синтетических)

той или иной величины (крупности).

В

буровых долотах обычно используют

наименее ценную разновидность природного

алмаза, именуемую карбонадо бразильские

технические алмазы) или черным алмазом,

которая характеризуется меньшей

твердостью, но значительно большей

вязкостью, что в условиях бурения

чрезвычайно важно.

Технические

показатели алмазных долот во многом

зависят от качества и размеров алмазов.

Качество определяют группой и категорией,

а размер — числом камней на 1 кар (0,2 г).

Работоспособность алмазного долота В

наибольшей степени, чем инструмента

любого другого вида, зависит от чистоты

ствола и забоя и качества промывки.

Природные

и синтетические алмазы размещают в

спекаемой матрице (обычно

медно-твердосплавной), составляющей

единое целое с нижней частью стального

полого цилиндрического корпуса долота.

При

бурении твердых, крепких и абразивных

пород износ матрицы интенсивнее, поэтому

во избежание излишнего обнажения алмазов

матрица у долот для таких пород должна

быть наиболее износостойкой

По

размещению алмазов в матрице различают

две разновидности долот: однослойное

и многослойное .

-

Лопастные долота режуще-скалывающего действия — их применение.

Долото

режуще-скалывающего действия, разрушающее

породу лопастями, наклоненными в сторону

вращения долота. Предназначено для

бурения мягких пород. Долота

режуще-скалывающего действия (лопастные

долота), предназначены для разбуривания

пластичных пород небольшой твердости

(глина, глинистые сланцы) и малой

абразивности.

Расположение промывочных

отверстий отклоняет струи промывочной

жидкости несколько вперед от плоскостей

лопастей долота, что создает условия

для хорошей очистки забоя от выбуренной

породы, удовлетворительного омывания

лопастей промывочной жидкостью для

охлаждения и удаления с них налипающей

породы.

При бурении лопастными долотами

можно получить значительное увеличение

скорости проходки, применяя долота с

промывочными отверстиями, обеспечивающими

истечение жидкости из них со скоростью

60—125 м/с. Такие долота, называемые

гидромониторными.

В процессе проходки

скважины не всегда удается обеспечить

необходимый расход промывочной жидкости

для получения нужной скорости истечения

жидкости из промывочных отверстий.

Поэтому созданы и поставляются с долотами

сменные насадки, подбор которых позволяет

обеспечить требуемую скорость истечения

жидкости из насадок.

22. Гидромониторные долота. Их применение и достоинства

Гидромеханический

способ бурения, в котором для разрушения

забоя используется энергия потока

промывочной жидкости с добавлением

абразива.

При данном способе наблюдается

увеличение механической скорости в

1,5-5 раз, а проходки на долото до трех раз

по сравнению с роторным бурением [1].

Также гидромеханический способ может

быть особенно эффективен при бурении

абразивных пород, где стойкость долот

мала, и при бурении горизонтальных

скважин, где возникают проблемы создания

требуемой осевой нагрузки.

-

Типы трехшарошечных долот.

Для

эффективного бурения горных пород с

различными физико-механическими

свойствами изготавливаются следующие

типы трех-шарошечных долот:

М

– для мягких, вязких, пластичных и

несцементированных пород (глины, мел,

гипс);

МС

– для мягких, вязких, пластичных и

несцементированных пород с пропластками

пластичных и хрупко-пластичных пород

(глины, мел, гипс с пропластками мергеля,

песчаника, сланца);

С

– для пластичных и хрупко-пластичных

пород средней твердости (мергели,

песчаники, сланцы);

СТ

– для пластичных и хрупко-пластичных

пород средней твердости, переслаивающихся

твердыми пропластками пород (мергели,

песчаники, сланцы с пропластками

загипсованного песчаника, сильно

заглинизированного известняка и

доломита);

Т

– для хрупко-пластичных твердых и

абразивных пород (песчаники,

доломитизированный известняк, доломиты,

ангидриты с доломитом);

ТК

– для хрупко-пластичных твердых пород,

перемежающихся с хрупкими твердыми и

крепкими абразивными пропластками

пород (песчаники, доломитизированный

известняк, доломиты, ангидрит с

пропластками окремнелых известняков

и песчаников);

К

– для хрупких крепких и абразивных

пород (окремнелые известняки и песчаники).

-

Двухшарошечные долота, их применение.

Их

используют основным

образом

при бурении геологоразведочных скважин.

Двухшарошечные долота

типа

М предназначены для бурения

скважин сплошным

забоем и в слабых, наиболее

мягких

и вязких несцементированных породах, таких

как суглинки,

слабые глины и

мергели.

К

типу С относятся долота 2В93С и

2В112СМ,

предназначенные для бурения

скважин в

средних породах, таких как

известняки,

аргиллиты, алевролиты, уплотненные

глины, мергели.

Двухшарошечные

долота второго класса, т.е. со вставным

твердосплавным (штыревым) вооружением,

выпускают типа К. Они предназначены

длябурения

скважинв

крепких

и абразивных породах. Долота указанного

типа выпускают диаметрами 59,

76, Девяносто

три и Сто двенадцать мм.

-

Одношарошеные долота, их применение.

Эти

долота разработаны в СевКавНИПИ. Все

они относятся к одному классу (с

твердосплавным вооружением) и одному

типу С3 (по прежнему обозначению С1) –

для средних, преимущественно карбонатных,

хрупких пород, таких как доломиты,

конгломераты, известняки и др.

Одношарошечное

долото состоит из корпуса с

присоединительной головкой, лапы и

сферической шарошки. Промывочное

устройство в виде сквозного периферического

отверстия просверливается в лапе

недалеко от основания цапфы, направляющего

струю раствора по касательной к

поверхности шарошки.

Источник: https://StudFiles.net/preview/4115963/page:5/

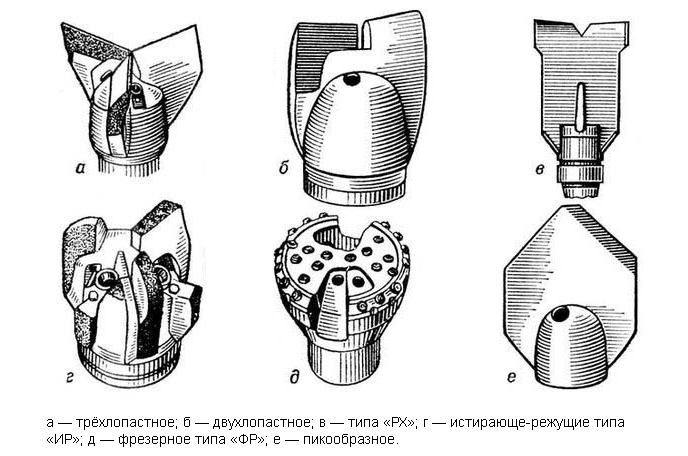

Твердосплавные буровые коронки

Колонковая коронка

Твердосплавные коронки предназначены для колонкового бурения геологоразведочных скважин в породах мягких и средней твердости. К данному виду пород относят следующие виды коронок: М, СМ, СА, КТ. Для бурения крепких пород используют коронки типа: КПЗ и барные.

Конструктивно коронки представляют собой тонкостенный цилиндр с резьбой для соединения с керноприемной трубой на одном конце и твердым сплавом в виде отдельных пластин на другом. Форма твердосплавных пластин в зависимости от назначения коронки различны. По основным конструктивным признакам коронки могут быть ребристые и гладкостенные.

Гладкостенные подразделяются на два подкласса: резцовые и самозатачивающиеся.

Буровые твердосплавные коронки применяются в качестве продукта для добычи керна при геологических изысканиях, коронки буровые твердосплавные от части похожи на шарошечное долото, но отличие заключается в следующем, твердосплавные коронки, как буровой инструмент (буровое оборудование) выбуривают породу кольцевым способом.

Почти половина всего объема разведочных колонковых скважин бурится твердосплавными буровыми коронками. Использование различных типов коронок позволяет проходить как мягкие осадочные породы I-IV категорий по буримости, так и более крепкие метаморфизованные, изверженные породы V-VII и частично VIII-IX категорий.

Эффективное разрушение горной породы твердосплавными коронками достигается за счет рационального подбора состава твердого сплава, геометрии резцов, их расположения по торцу коронки, развитой промывочной системы и оптимального сочетания параметров режима бурения.

Твердосплавная буровая коронка состоит из металлического цилиндрического корпуса, на одном конце которого выполнена наружная резьба для соединения с колонковой трубой, а на другом конце в пазах установлены твердосплавные пластины — резцы. Резцы, расположенные на боковых поверхностях коронки, называются подрезными.

Они бывают соответственно наружными и внутренними. Между ними по торцу коронки располагаются основные резцы.

В настоящее время выпускается 10 типов твердосплавных буровых коронок, которые применяются для бурения разных горных пород. Следует отметить, что конструктивные особенности коронок увязаны со свойствами разбуриваемых пород.

По этому признаку твердосплавные коронки подразделяются на три группы:

для бурения мягких пород;

для бурения малоабразивных пород средней твердости;

для бурения абразивных пород средней твердости.

Характерный признак коронок для бурения мягких пород — наличие ребер на боковой поверхности, что обеспечивает максимальные зазоры между колонковой трубой и стенками скважины и хорошую очистку забоя скважины от шлама. За счет этого достигаются и лучшие показатели бурения в мягких пластичных и малосвязных породах. По конструктивному признаку эти коронки называются ребристыми.

В коронках для бурения малоабразивных пород средней крепости основное влияние на показатели бурения оказывают форма резца, его размеры и расположение по торцу коронки. Буровые коронки этого типа называются резцовыми (тип СМ).

Для бурения абразивных пород средней твердости применяются самозатачивающиеся коронки (тип СА). В этих коронках применяются мелкие резцы, а торец коронки имеет достаточную насыщенность резцами, что обеспечивает их высокую производительность в этих породах. Конструктивная особенность вставок этих коронок обеспечивает их самозатачивание в процессе бурения.

Источник: https://bgkekb.ru/production/instrument-dlja-kolonkovogo-burenija/tverdosplavnie-burovie-koronki-bur

Назначение и классификация буровых долот

Буровое долото представляет собой один из основных инструментов для разрушения горных пород механическим способом. Исходя из того, какой вид имеет рабочая часть, различают:

- шарошечные долота – бурение нефтяных, газовых скважин

- лопастные долота – бурения мягких и среднетвердых пород.

Первый тип может состоять из одного или нескольких сферических или цилиндрических шарошек. Последние крепятся на подшипниках на цапфах секций. Могут использоваться подшипники скольжения, качения или же их сочетание.

Второй тип представляет собой кованый корпус, на котором размещаются лопасти.

Их боковые грани армированы специальными зубками, которые упрощают калибровку стен скважин. Кроме этого, сами лопасти также армируются твердым сплавом – это делается для повышения их износостойкости и, соответственно, срока службы.

Кроме основной классификации, существует ещё немало типов и подвидов долота.

Такое распределение позволяет легче ориентироваться в разнообразии и упрощает подбор подходящего под конкретную ситуацию долота. Подробнее о назначении, типах и сферах их применения – далее в статье.

Назначение буровых долот

Как было указано выше, буровые долота используются для того, чтобы пробурить нефтяную, газовую, водяную или любую другую скважину. Фактически, данный элемент выполняет следующие функции:

- разрушение грунта в забое;

- глубинная проходка;

- выравнивание стенок скважины.

Долота широко применяются во многих сферах, где требуется пробурить грунт. К примеру, если нужно сделать колодец или же собрать информацию о составе почв и дать им оценку.

Нефтяная и газовая промышленность не в состоянии обойтись без этого породоразрушающего оборудования, так как именно оно позволяет наиболее эффективно производить бурение скважин различного размера и глубины.

По назначению долота делят на три большие группы:

- для сплошного бурения – разрушение в одной плоскости или ступенчато;

- для колонкового бурения – разрушение по периферии;

- специальные.

В геологоразведке часто используются колонковые виды, так как они позволяют достать образцы грунта.

Буровые долота и их классификация – это то, что необходимо тщательно изучить. Каждый тип имеет свои особенности и назначение. В частности, далее будут рассмотрены:

- шарошечные;

- лопастные;

- алмазные;

- фрезерные.

Эти виды наиболее часто применяются для бурения скважин нефтяного, газового или любого другого типа.

Шарошечные долота

Один из самых универсальных породоразрушающих инструментов, который широко применяется во всех отраслях. Он оказывает дробящий или дробяще-скалывающий эффект, тем самым формируя скважину нужного диаметра. Такое долото предназначено для абразивных и неабразивных пород любой твердости.

Устройство долота довольно сложное, так как базируется на подвижных элементах – подшипниках. Приваренные друг к другу секции оснащены вращающимися шарошками. Последние могут иметь конусообразную или цилиндрическую форму. Именно за счет них и происходит ударное или ударно-сдвигающее действие.

Последний метод наиболее эффективен, так как за счет проскальзывания шарошек удается произвести дополнительное скалывание.

От количества шарошек зависит и область применения инструмента:

- одношарошечные – для бурения скважин на большую глубину;

- двухшарошечные – в геологоразведке;

- трехшарошечные – нефтяные, газовые скважины;

- четырехшарошечные – для сложных условий.

Типы буровых долот шарошечного вида не имеют четкой специализации и при необходимости ничто не запрещает использовать одношарошечные вместо трехшарошечных. Все зависит от того, какой именно должна в итоге получиться нефтяная или какая-либо другая скважина.

Лопастное долото

По устройству такое долото значительно проще, чем шарошечное. Фактически, это просто корпус, к которому прикреплены несколько лопастей. Наиболее эффективно показывает себя этот породоразрушающий инструмент в мягких, рыхлых породах. Лопастное долото способно работать на высоких скоростях и, при благоприятных условиях, давать внушительные результаты бурения.

К примеру, пройти за одну проходку около 1500 метров более чем реально.

На сегодняшний день представлены следующие виды буровых долот лопастного типа:

- однолопастные – для цементных пробок;

- двухлопастные;

- трехлопастные;

- трехлопастные, истерающе-режущие;

- шестилопастные.

В списке выше все типы, кроме однолопастного, предназначены для довольно пластичных и мягких пород.

Последние три применяются, когда нужна нефтяная или газовая скважина, так как они имеют больший диаметр.

Для продления срока службы инструмента, используется армирование не только самой лопасти, но и её контактного края.

Это позволяет понизить разрушающее воздействие пород, а также способствует образованию более гладких и ровных стенок скважин.

Алмазное долото

Если планируется, что скважина будет проходить через ряд различных по твердости пород, нередко применяются алмазные долота. Сам инструмент рассчитан на среднюю твердость, однако используется и тогда, когда твердые породы чередуются с мягкими. Оптимальными считаются породы средней твердости.

Разрушение слоев происходит за счет их истирания. Долото включает в себя алмазные режущие элементы, которые и обеспечивают уничтожение пород. Общая эффективность долота напрямую зависит от того, какого качества и величины алмазы используются.

По типу их расположения различают:

- однослойное долото;

- многослойное долото.

Кроме этого, существует классификация, которая опирается на расположение рабочих элементов:

- радиальные;

- спиральные;

- ступенчатые.

Несмотря на довольно внушительные показатели и преимущества, алмазное долото является очень требовательным инструментом.

Так, если при бурении нефтяной скважины на его пути попадется металлический объект или же просто слишком твердая горная порода, то инструмент выйдет из строя: алмазный элемент может расколоться или выпасть из корпуса. Впрочем, плохая промывка также приведет к тому, что долото выйдет из строя или же будет работать менее эффективно.

Фрезерное долото

Фрезерные типы буровых долот, по сравнению с другими видами породоразрушающих инструментов, гораздо проще по своему устройству, а также значительно прочнее и устойчивее. Конструкция такого долота представляет собой монолитный корпус. В него и запрессованны дробящие элементы, которые и обеспечивают высокую эффективность.

В отличие от своих аналогов, фрезерное долото не боится твердых прод или металлических элементов. К примеру, его часто используют для того, чтобы пробить бетонную или цементную пробку. Если по какой-то причине в скважине осталась шарошка, то её убирают именно с помощью фрезерных долот.

Несмотря на все свои плюсы, существует и ряд ограничений:

- не подходят для вязких пород;

- невозможна быстрая проходка;

- довольно примитивный способ промывки.

Тем не менее, данный породоразрушающий инструмент просто незаменим для бурения нефтяных, газовых и любых других скважин.

Такое долото чаще всего используется в качестве вспомогательного элемента, однако в некоторых случаях применяется и как основное.

Бурение скважин

Источник: https://snkoil.com/press-tsentr/polezno-pochitat/naznachenie-i-klassifikatsiya-burovykh-dolot/