На каждый трубопровод: отопительный, водопроводный, газовый и так далее устанавливается запорная арматура, способная полностью перекрыть поток жидкости в системе.

В настоящее время требования к запорной арматуре достаточно высоки. Она должна быть полностью герметичной и выдерживать заявленные характеристики.

Чтобы выпускаемые изделия соответствовали нормам, производителями проводятся предварительные испытания.

Проверка прочности запорной арматуры

Испытание на прочность

Заборная арматура (краны, вентили, задвижки) в большинстве случаев изготавливается из металла методом литья. При производстве изделий на корпусе могут образовываться:

- трещины;

- песчаные или газовые раковины;

- пористость;

- неоднородность материала.

Чтобы выявить и устранить эти дефекты, производится проверка запорной арматуры на прочность и плотность материала, применяемого для изготовления.

Как производится исследование

Качество запорной арматуры производится при помощи специального стенда, на котором установлены:

- прибор, подающий воду в арматуру и создающий определенное давление. Чаще всего таким прибором является ручной или электрический насос;

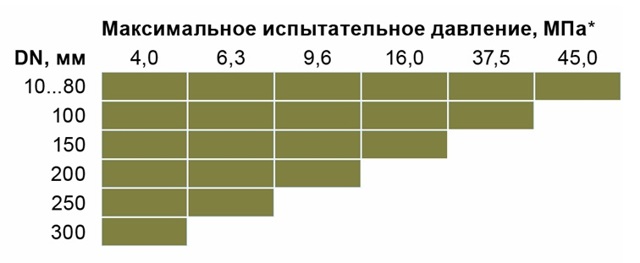

Зависимость испытательного давления от параметров арматуры

- проверяемая арматура;

- манометр (необходим для определения показателя давления в системе);

- 5. 6. регулирующие клапаны, которые требуются для проведения испытания;

- заглушка, дополненная трубкой;

- емкость с водой, мензурка и специальная насадка на мензурку.

Схема стенда для проверки прочности материала

В арматуру, требующую проверки, подается вода под установленным давлением и при нормальной температуре воздуха. Время проведения испытания составляет 25 – 30 секунд (при необходимости время может быть увеличено). Результаты проверки оцениваются внешним осмотром изделия квалифицированным специалистом.

Результаты проверки

Испытание запорной арматуры считается успешно пройденным, если не обнаружено (в соответствии с ГОСТ Р 53402-2009):

- механических повреждений и деформации металла;

- утечек;

- «потения» металла (выступления на поверхности арматуры влаги);

Выступление влаги на поверхности арматуры

- падения показателей манометра.

Проверка герметичности

После проверки прочности изделия и плотности материала изготовления производится ревизия запорной арматуры на уровень герметичности.

В ходе проверки выявляются:

- плотность поверхностей, подвергающихся притирке;

- герметичность запорного устройства арматуры (рычага, маховика и так далее);

- качество сборки отдельных узлов изделия (сильфонного, мембранного, сальникового).

Требования к подготовке испытания

Проверка герметичности арматуры производится при соблюдении следующих условий:

- вещество, которое применяется для проведения испытания, не должно негативно воздействовать на сотрудников предприятия и проверяемое изделие;

- проводить проверку можно исключительно после успешно пройденного первого этапа исследования, то есть испытанию подлежит заведомо прочное изделие, не имеющее трещин и иных отклонений на корпусе;

- можно использовать только проверенную и полностью укомплектованную аппаратуру, соответствующую техническим условиям.

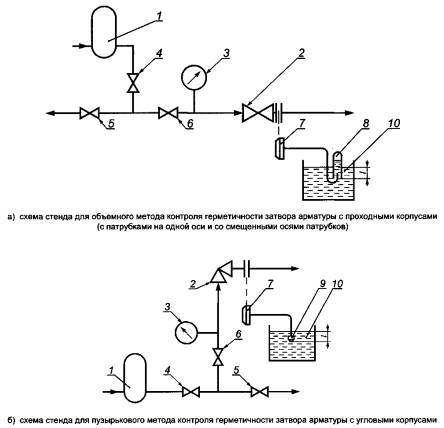

Методы проверки и их описание

Для проведения исследования могут быть применены следующие методы:

- манометрический. Запорная арматура устанавливается на стенд (аналогичен выше описанному) и заполняется газообразным веществом до определенного (условного) давления. Проверка считается успешной, если в течение необходимого времени (определяется по таблице) не обнаружено понижения давления в системе. Манометрический метод используется для проверки арматуры, которая состоит из нескольких частей, не подлежащих возможности проведения визуального осмотра;

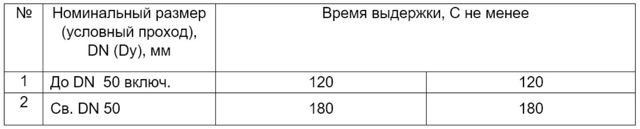

Таблица временных интервалов для проведения того или иного испытания запорной арматуры

- гидростатический. Изделие, подлежащее проверке, с помощью насоса заполняют жидкостью и выдерживают определенное время. Если на арматуре обнаружены протечки, то считается, что испытание не пройдено. Гидростатический метод применяется исключительно для арматуры, все основные узлы которой доступны для проведения визуального осмотра.

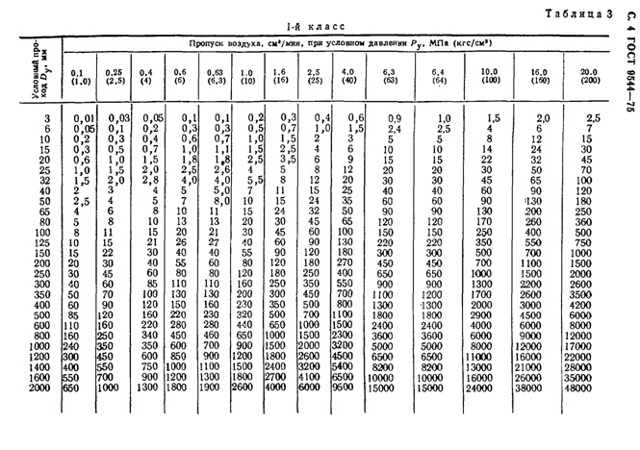

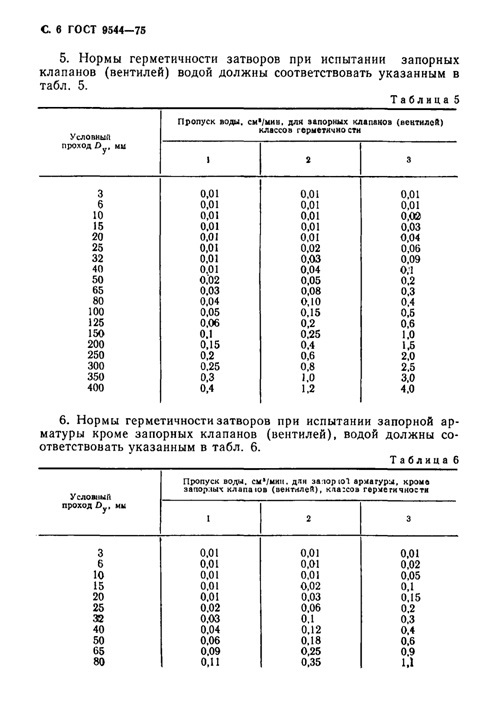

В большинстве случаев полной герметичности арматуры, устанавливаемой на трубопроводах различного назначения, добиться невозможно и нецелесообразно. ГОСТ 9544-75 регламентирует конкретные нормы для отдельных классов:

- I класс – устройства, которые применяются на трубопроводах, наполненных токсичными (взрывоопасными) веществами. Для этой арматуры допускаются следующие отклонения, представленные в таблице.

Регламентированные нормы пропуска для устройств 1 класса

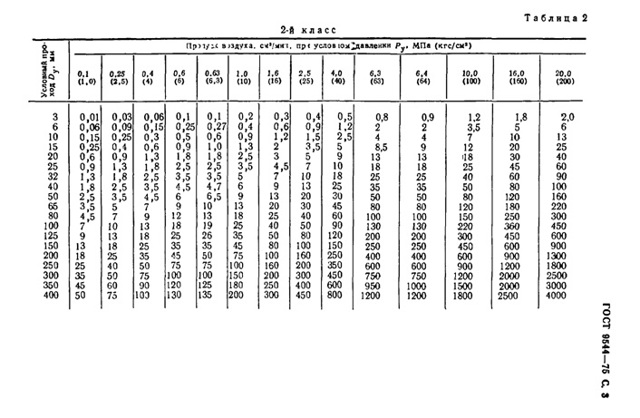

- II класс – это устройства, устанавливаемые на трубопроводы с легковоспламеняющимися веществами. Для этого класса применяются следующие нормы (см. таблицу).

Допустимые нормы для герметичности запорных устройств 2 класса

- III класс – это арматура для трубопроводов с иными проходящими средами. Регламентированные нормы прочности этого класса разделяются на:

- нормы, установленные для вентилей;

- нормы для других видов арматуры запорной.

Допустимые отклонения для арматуры запорной, относящейся к 3 классу герметичности

- Проведение испытания арматуры представлено на видео.

- Все проверки запорных устройств для трубопроводов производятся квалифицированными специалистами на сертифицированных устройствах.

Запорной арматуры внешний осмотр

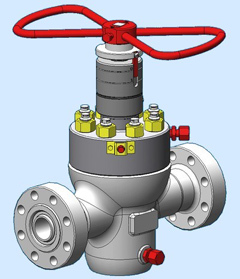

- Одним из приоритетных направлений деятельности предприятия является капитальный ремонт и входной контроль запорно-регулирующей и фонтанной арматуры.

- Типы обслуживаемой арматуры:

- • Запорная: клиновые задвижки, шиберные задвижки, дисковые задвижки • Регулирующая: регулирующие клапаны, запорно-регулирующие клапаны • Защитная: обратные клапаны • Предохранительная: пружинные клапаны

- • Фонтанная: устьевое оборудование для нефтяных и газовых скважин

- Входной контроль ЗРА

- Входной контроль производится с целью предотвращения монтажа арматуры, не соответствующей требованиям документации, условиям договоров (контрактов) на поставку, а также выявления бракованной продукции и недопущения ее к монтажу.

По результатам освидетельствования оформляется и выдается Заказчику акт, в котором записывается решение о пригодности арматуры к монтажу. В акты вносятся сведения о выявленных дефектах.

- Виды выполняемых работ при входном контроле ЗРА:

- 1. Визуальный контроль:

- • Проверка сопроводительной документации;

- • Контроль соответствия качества и комплектности требованиям нормативной документации с проведением идентификации арматуры для выявления контрафактных изделий;

- • Контроль отсутствия вмятин, задиров, механических повреждений, коррозии.

- 2. Инструментально-измерительный контроль:

- • Контроль диаметра проходного сечения, строительной длины, параллельности фланцев корпуса и крышки.

- 3. Гидравлические испытания:

- • Испытания материала корпусных деталей и сварных швов арматуры на прочность, на герметичность относительно внешней среды, на работоспособность, контроль усилия закрытия

- и открытия, герметичность верхнего уплотнения, затвора воздухом.

• Смазка подвижных частей запорно-регулирующей арматуры, установка защитных заглушек. Консервация запорной арматуры выполняется в соответствии с ГОСТ 9.014.

Технология проведения входного контроля запорной арматуры

Запорная и фонтанная арматура, колонные головки принимаются представителем АО «Нижневартовскремсервис» от заказчика путем наружного осмотра с проверкой комплектности.

ЗА, ФА и колонные головки для проведения входного контроля сдаются в комплекте без ЗИП, согласно комплектовочной ведомости.

Оборудование не принимается для проведения входного контроля при отсутствии паспорта завода изготовителя.

Испытания на герметичность уплотнения штока и соединений корпусных деталей и на герметичность запорного устройства проводятся поочередно: сначала испытания проводят

на герметичность соединений корпусных деталей, затем на герметичность запорного устройства. Запорное устройство арматуры двунаправленного действия должно быть испытано в оба направления.

Недопустимыми дефектами сварных швов являются: трещины любых видов и направлений в металле шва, по линии сплавления и в околошовной зоне, наплывы, сужения, перерывы, подрезы и несплавления, непровары, шлаковые включения и другие дефекты размером более 10% толщины шва.

На обработанных уплотнительных и посадочных поверхностях дефекты (забоины, задиры, царапины и др.) не допускаются.

- Фланцевые соединения задвижки должны соответствовать требованиям ГОСТ 12815-80, ГОСТ 12821-80, оборудование устья скважин должны соответствовать требованиям ГОСТ 28919-91 и требованиям альбома типовых схем фонтанных арматур, колонных головок и ЗМС.

- При испытании на герметичность проверяется:

- У трубопроводной арматуры:

- ● Герметичность запорного устройства (затвора);

- ● Герметичность разъема корпус-крышка;

- ● Герметичность сальникового уплотнения.

- У фонтанной арматуры и колонных головок:

- ● Герметичность запорных устройств (затвора) задвижек;

- ● Герметичность сальниковых уплотнений задвижек;

- ● Герметичность элементов конструкции фонтанной арматуры (колонной головки);

- ● Герметичность фланцевых соединений фонтанной арматуры.

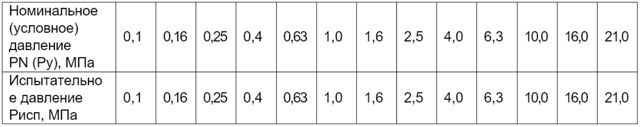

Значение давления, при котором проводят испытания, приведены в Таблице 1. Давление должно соответствовать Ру соответствующей арматуры.

Значения испытательного давления при проверке на герметичность

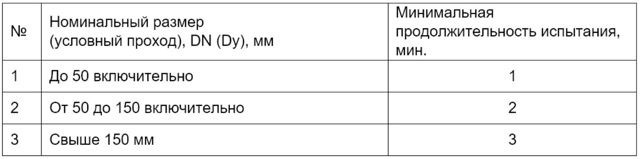

Продолжительность испытаний ЗА и ФА при испытании герметичности относительно внешней среды (ГОСТ5762-2002) (металла и соединений корпусных деталей, сальникового уплотнения)

Продолжительность испытаний ЗА и ФА при испытании герметичности затвора (ГОСТ9544-93)

- Гидравлические испытания фонтанной арматуры и колонных головок включают в себя: • Первичный период удержания давления

- • Вторичный период удержания давления

- Гидравлические испытания запорной арматуры включают в себя: • Первичный период удержания давления; • Снижение давления до нуля;

- • Вторичный период удержания давления.

- Оба периода удержания давления должны продолжаться не менее 3 мин, при этом отсчет времени начинается при достижении номинального давления.

Максимально допустимые значения протечек при входном контроле по каждому классу герметичности, приведены в Таблице 4. Нормы герметичности должны соответствовать классу герметичности арматуры по ГОСТ 9544-2005.

Запорная арматура считается выдержавшим испытание на герметичность, если во время испытания отсутствуют: • Течи, потения в сварных соединениях и на основном металле; • Протечки по затвору, не более значений, указанных в таблице 4; • Протечки по разъёму корпус-крышка.

• Протечки в сальниковом уплотнении.

Фонтанная арматура и колонная головка считаются выдержавшими испытание на герметичность, если в установленный период удержания давления не наблюдается видимых утечек. Изменение давления в период удержания должно быть менее 5% испытательного давления.

Результаты гидравлических испытаний заносятся в журнал. Составляется акт входного контроля арматуры.

После окончания испытаний ЗА, ФА, колонные головки подлежат сборке в комплектности поставки.

Источник

Ревизия запорной арматуры и выявление дефектов в процессе эксплуатации

Содержание статьи

Своевременное выявление дефектов запорной арматуры — важный этап процесса её эксплуатации. Причины выхода арматуры из строя могут быть разными: производственными, конструкционными, или эксплуатационными. Кроме производственного брака, причиной дефектов могут стать нарушения условий хранения арматуры на складе или в процессе транспортировки. Как бы то ни было, чтобы выявить и устранить любые неисправности, перед монтажом следует провести тщательную проверку запорной арматуры.

Что входит в ревизию запорной арматуры?

Комплекс работ и операций, проводимых с целью такой проверки, называется ревизией запорной арматуры. Состав работ ревизии запорной арматуры обычно таков:

- Внешний осмотр;

- Проверка наличия всех необходимых составных частей;

- Очистка от консервационной смазки;

- Промывка деталей;

- Гидравлические (пневматические) испытания в положениях «закрыто» и «открыто».

Во время осмотра внешнего состояния арматуры особое внимание уделяют качеству деталей, уплотнительных материалов, сальниковой набивки. На поверхности деталей не должно быть трещин, сколов, раковин и других подобных дефектов. Резьба должна иметь полный профиль, без заусенцев и сорванных витков.

Отдельно проверяют плавность хода запорных органов арматуры. Проводя ревизию задвижек, необходимо убедиться, что шпиндель отполирован.

Для проверки качества уплотнительных поверхностей на них в нескольких местах наносят мелом риски, после чего проворачивают на четверть оборота в обоих направлениях. Риски должны стираться равномерно, что говорит о хорошо притёртых уплотнительных поверхностях.

Действия, которые включает в себя ревизия запорной арматуры, могут разниться. Проводимые в процессе ревизии операции определяются следующими критериями:

- Категория трубопровода;

- Тип рабочей среды;

- Материал, из которого изготовлена арматура;

- Продолжительность её хранения;

- Наличие документации.

Таблица фигур запорной арматуры гост

Так, например, запорная арматура, предназначенная для установки на трубопроводах I категории, подлежит обязательной ревизии перед монтажом, безотносительно срока хранения, материала и наличия документации. Но даже не подлежащая обязательной ревизии арматура должна быть тщательно осмотрена, проверена на комплектность и лёгкость открытия/закрытия.

- Местом проведения ревизии запорной арматуры служат либо специально приспособленные для этого помещения, либо непосредственно монтажная площадка, при условии наличия на ней необходимого оборудования и приспособлений.

- Задвижки, краны и вентили испытывают гидравлическим или пневматическим давлением.

- После проведения всех необходимых операций составляют Акт ревизии запорной арматуры* (пример бланка такого акта приведен в приложении к данной статье).

Дефектация запорной арматуры

Трубопроводная арматура в процессе эксплуатации подлежит периодическим проверкам.

Периодичность ревизии запорной арматуры технологических трубопроводов определяется технологическим регламентом предприятия, и зависит от категории трубопровода, условий его эксплуатации, скорости коррозионного износа, и других характеристик.

К примеру, периодичность ревизии запорной арматуры на трубопроводах I и II категорий составляет один раз в год, при скорости коррозии до 0,1 мм/год.

Указания по дефектации арматуры сформулированы в Стандарте ЦКБА СТ ЦКБА 099 (1 ред.-2011) Ремонт трубопроводной арматуры — Общее руководство по ремонту, п. 4.2. Также методы контроля и испытаний трубопроводной арматуры перечислены в ГОСТ Р 53402-2009.

Перед осмотром запорной арматуры необходимо отключить участок трубопровода (или оборудования), на котором она установлена. Осмотр проводят с целью проверки запорной арматуры на соответствие требованиям нормативной документации по:

- Деталям корпуса (в т.ч. сварным соединениям, наплавкам);

- Прокладочным соединениям;

- Сальниковым узлам.

По результатам осмотра заполняют журнал, где указывают наименование, обозначение и заводской номер арматуры, дату проведения дефектации, описание обнаруженных дефектов.

В справочном Приложении А к СТ ЦКБА 099 указан Перечень возможных дефектов, приводящих к отказам, и мероприятия по их устранению.

Отказ запорной арматуры

Отказ запорной арматуры может быть полным или частичным. Полный отказ заключается в невозможности изменения положения рабочего органа, или течи рабочей среды в окружающее пространство, приводящим к невозможности функционирования трубопровода.

Частичный отказ выражается в пропуске потока рабочей среды через арматуру в закрытом положении, который, всё же, не становится причиной выхода из строя участка трубопровода или объекта, на котором установлена неисправная арматура. Частичный отказ увеличивает расход рабочей среды, что ухудшает экономические показатели эксплуатации арматуры.

Существуют поломки и неисправности, при которых арматуру не ремонтируют, а заменяют. Разрыв корпуса, и другие подобные дефекты запорной арматуры, подлежащей замене, могут стать причиной серьёзных аварий.

Дефекты задвижек

Задвижки относятся к наиболее распространённым типам запорной арматуры. Таким образом, проверку работоспособности задвижек можно назвать основным видом работ в процессе ревизии состояния запорной арматуры.

К наиболее часто встречающимся поломкам и дефектам задвижек можно отнести:

- Задвижка пропускает поток рабочей среды в закрытом положении;

- Бронзовые кольца спадают с корпуса или дисков;

- Поломка стального хомута;

- Поломка крышки сальника и неисправность сальникового уплотнения.

Все поломки задвижек можно свести к двум случаям: невозможно (или затруднено) управление положением затворного механизма, или нарушена герметичность задвижки. Поэтому важным этапом ревизии является проверка запорной арматуры на герметичность.

Проверку арматуры на герметичность проводят после испытания на прочность. Проверка заключается в контроле качества притирки уплотнительных поверхностей деталей запорного органа, качества сборки разъёмных соединений.

Уровень требований, предъявляемых к герметичности запорной арматуры, зависит от условий её эксплуатации. Всего существует три класса герметичности: I — запорная арматуры для взрывоопасных и токсичных сред; II — для пожароопасных, и III — для всех прочих сред.

Контроль качества при производстве запорной арматуры

19 Февраля 2013 / Промышленные статьи

Надежность и долговечность инженерных систем в значительной степени зависит от эксплуатационных характеристик и запаса прочности запорной арматуры. Именно поэтому особое внимание уделяется контролю ее качества, для чего используется, в частности, такой способ, как рентгеновский контроль, который смело можно отнести к наиболее прогрессивным методам проверки.

Надежность и долговечность инженерных систем в значительной степени зависит от эксплуатационных характеристик и запаса прочности запорной арматуры. Именно поэтому особое внимание уделяется контролю ее качества, для чего используется, в частности, такой способ, как рентгеновский контроль, который смело можно отнести к наиболее прогрессивным методам проверки.

Традиционные способы контроля

В целом, традиционно оценка качества деталей базируется:

- на проверке соответствия показателей химического состава металла и его механических свойств установленным нормативам;

- на визуальном осмотре;

- на инструментальном контроле запорной арматуры.

В процессе визуального осмотра, в частности, поверхность деталей проверяется на отсутствие недопустимых задиров, вмятин, коррозии, металлургических дефектов, механических повреждений и т.п. Кроме того, внимание уделяется проверке состояния и плотности материалов, а также сварных швов запорной арматуры.

Инструментальный контроль подразумевает измерение толщины стенок детали, проверку на отсутствие расслоений концевых участков. При обнаружении коррозии традиционно применяется ультразвуковой толщиномер, погрешность которого может составлять до 0,1 мм.

Недостатки стандартных методов

Визуальный осмотр и стандартный инструментальный контроль не позволяют выявить скрытые дефекты. Таким образом, остается риск использования в инженерных системах запорной арматуры ненадлежащего качества, что может привести к аварийным ситуациям.

Преимущества рентгенографической дефектоскопии

Производители запорной арматуры, отвечающие за качество своей продукции, используют самые современные методы технической диагностики. Неразрушающий контроль при помощи рентгенографический оборудования позволяет в короткие сроки и максимально эффективно выявить дефекты, скрытые для других видов исследований.

Рентген-контроль незаменим при проверке сварных соединений на наличие:

- непроваров,

- трещин,

- пор,

- дефектов корня шва,

- прожогов,

- посторонних включений (шлаковых, окисных и т.п.).

Наиболее требовательны к качеству арматуры системы с высоким эксплуатационным давлением.

Запорная арматура должна иметь запас прочности, позволяющий переносить перепады давления рабочей среды в трубопроводе и максимальные нагрузки при испытаниях.

Запорная арматура, выполненная из качественных материалов и прошедшая рентгенографический контроль, может с успехом использоваться в любых инженерных системах.

Проверка запорной арматуры

Данная услуга доступна от 1500 руб.

Данная услуга доступна от 1500 руб.

Время от времени запорная арматура должна проходить проверку на герметичность. Это обязательное условия для работы без сбоев и остановок. Протечка возможна по производственной причине, из-за заводского дефекта или погрешностей при сборке и обработке прилегающих деталей.

Квалифицированный персонал нашей компании справится с любой задачей по наладке сантехнического, отопительного оборудования или систем водоснабжения. Вызовы принимаются по всей Москве, а также в пределах Московской области.

Два этапа выявления дефектов

После того как бы выполнен монтаж запорной арматуры на трубопровод, проводится проверка. Недостаточная герметичность может сказываться на эксплуатационных качествах конструкции или прочность аппаратуры. Чтобы ликвидировать ее, необходимо провести гидравлическое испытание или серию таковых.

Испытание проводится в два этапа:

- Проверка на прочность, непроницаемость, статичность разъемных соединений.

- Проверка исправности запорной арматуры.

На первом этапе мастер находит детали с дефектами. Это может быть пористость металла, газовые или песчаные раковины, различные трещины, смещение стенок, остаточное внутреннее напряжение, щели на месте сварных швов.

Чтобы окончательно убедиться в том, что через отверстия проходит воздух или вода, только внешнего осмотра недостаточно. Нужно прогнать через арматуру воду под давлением в полтора-два раза выше условного рабочего. Это производится с помощью насоса. В среднем это длится около двух минут.

Температура жидкости – не более 100 градусов Цельсия. Если вода находит выход наружу через металл – дефект налицо.

Важно: испытания проводятся на всех полостях, при открытом положении запорного клапана, но закрытыми проходными отверстиями. Литые детали нужно простучать молотком из меди или свинца массой не тяжелее килограмма. Это позволит более точно поставить «диагноз».

На втором этапе проводится проверка запорной арматуры. Специалист должен убедиться в том, что уплотнительные поверхности притерты друг к другу качественно. А также осмотреть места соединений мембранного и сальникового узлов.

Проверка запорной арматуры на прочность и герметичность

Иногда нет нужды применять к проверяемой арматуре чересчур высокие требования по непроницаемости. В некоторых случаях допускается незначительный пропуск воды или воздуха. Это не вредит производственному процессу и не снижает срока эксплуатации устройства. ГОСТ 9544-75 определяет нормы герметичности для разных классов арматуры.

- класс первый: взрывоопасные и токсичные среды;

- класс второй: пожароопасные среды;

- класс третий: прочие среды.

Кроме способа проверить пропуск водой, можно использовать мыльный раствор. Для этого следует нанести кисточкой на место контроля смесь воды и мыла и посмотреть, появляются ли пузыри. Размер «бедствия» оценивается по числу пузырей в минуту.

Важные нюансы

Если речь идет о запорной арматуре, установленной на трубопроводе для транспортировки горючего газа, то полноценная проверка на надлежащее функционирование должна проводиться не реже раза в квартал или каждые 4-4,5 тысячи часов работы. При этом обращается внимание на:

- герметичность сальников;

- исправность затворных клапанов;

- характеристики рабочей среды;

- дату предыдущей проверки.

В ситуации, когда проверке подлежит отсекающая трубопроводная арматура, то алгоритм выглядит несколько иначе:

- Внешний осмотр.

- Разборка уплотнительных деталей для ремонта.

- Осмотр шпинделей, седла, клина и прочих запчастей.

- Проверка внутренней поверхности корпуса и арматурной крышки.

- При надобности заменяются все изношенные элементы.

Все эти манипуляции без труда проводятся сотрудниками нашей компании. Они регулярно проходят курсы повышения квалификации, обновляют рабочие разряды, совершенствуют свое мастерство. Арматура должна действовать безотказно и не создавать предаварийной ситуации, особенно в период серьезных нагрузок и авральных работ.

Не стоит тянуть время до критического момента: ремонт должен быть проведен в срок. Это будет дешевле, чем покупка новых деталей и замена функциональных фрагментов арматуры. Если проблема не исчезла, есть смысл обратиться за гарантийным обслуживанием к изготовителю.

33. Испытание и наладка арматуры. Технология ремонта трубопроводной арматуры. armtorg.ru

33. Испытание и наладка арматуры. Технология ремонта трубопроводной арматуры.Вся арматура после ремонта подвергается гидравлическому испы¬танию на прочность и плотность.

В объем гидравлического испытания арматуры входят обязательные испытания, предусмотренные государственными стандартами, и дополнительные испытания, вызванные специфическими особенностями отдельных конструкций.

К обязательным испытаниям относятся испытания каждой единицы арматуры на плотность и прочность всех деталей, находящихся непосредственно под воздействием рабочей среды, а также на плотность разъемных соединений арматуры; испытание на плотность затвора каждой единицы запорной и предохранительной арматуры.

К дополнительным испытаниям относятся выборочные испытания паровой арматуры паром при рабочих параметрах; арматуры — воздухом; предохранительных клапанов на сра-батывание при заданном давлении среды; регулирующей и дросселирующей арматуры по определению величины пропуска среды в закрытом состоянии и другие специальные испытания.Нормы гидравлического испытания арматуры приведены в табл. 21.

Таблица 21. Нормы гидравлического испытания арматуры высоких параметров

| Параметры рабочей среды, МПа/°С | Давление при испытании, МПа | Параметры рабочей | Давление при испытании, МПа | ||

| на прочность | на плотность | среды, МПа/°С | на прочность | на плотность | |

| Вода | Пар | ||||

| Ру 6,4 | 9,6 | 4,5 | 4/570 | 15 | 5 |

| Ру 10 | 15 | 10 | 10/320 | 15 | 10 |

| Ру 20 | 30 | 20 | 10/540 | 30 | 20 |

| Ру 25 | 35 | 20 | 14/570 | 56 | 17,5 |

| 18/160 | 30 | 25 | 16/500 | 40 | 29 |

| 23/160 | 35 | 25 | 20/570 | 65 | 20 |

| 38/180 | 59 | 45 | 29/510 | 57 | 35 |

| 38/280 | 60 | 45 | 25,6/565 | 80 | 32 |

| Ру 6,4 | 9.6 | 6,4 | |||

| Ру 10 | 15 | 10 |

Целью испытания на прочность является проверка прочности и плотности металла корпуса и крышек после заварки трещин и дефектных мест.Испытание на прочность производится пробным давлением с выдержкой под ним ар-матуры до Dу 50 мм 1—3 мин, арматуры с Dу 50 мм и выше — 3—5 мин. После указанной выдержки гидравлическое давление плавно снижают до рабочего и производят осмотр ме-талла корпуса и крышки. Арматура считается выдержавшей испытания на прочность и плот-ность металла, если не будет обнаружено пропуска воды и отпотевания поверхностей деталей.При ремонте уплотнительных поверхностей затвора, узла с сальниковой набивкой, а также после разборки и сборки проводится пробное гидравлическое испытание водой на плотность давлением, равным 1,25 рабочего давления.Испытание на плотность соединения между корпусом и крышкой, а также сальниковой набивки проводится при несколько поднятом затворе и заглушенных патрубках. Про-должительность гидравлического испытания на плотность запорных органов 5 мин.Запорная арматура, оснащенная электроприводом, подвергается после сборки с приводом испытанию на плотность затвора при закрытии затвора арматуры электроприводом. Электропривод перед испытанием заливают маслом авто-10 до уровня контрольной пробки.Для испытания на плотность производят два полных закрытия и открытия затвора арматуры для проверки плавности хода подвижных частей арматуры. После проведения всех испытаний арматуры масло из электропривода должно быть слито. Во время испытания проверяют легкость движения (без заедания) подвижных частей как внутри арматуры, так и в приводе.Испытание электроприводов. Электропривод после ремонта должен подвергаться: обкатке вхолостую и под нагрузкой и испытанию на максимальный крутящий момент.При удовлетворительных результатах внешнего осмотра, проверки правильности сборки, плавности хода при ручном управлении производится обкатывание электропривода вхолостую в течение 5 мин, а затем под нагрузкой на приводном валу 50% максимальной по 15 мин в каждую сторону с целью выявления ненормальности в работе электропривода. Перед обкаткой в электропривод заливают индустриальное масло.После обкатки под нагрузкой проводят испытание электропривода на максимальный крутящий момент по 5 раз в каждую сторону. В качестве выключателя используется реле тока (табл. 22).

Таблица 22. Характеристика токового реле

| Индекс электропривода | Обкатка под 50%-ной нагрузкой | Испытание на максимальный крутящий момент | Тип реле тока | Напряжение, В | ||

| Мкр, кгс×м | установка реле тока, А | Мкр, кгс×м | установка реле тока, А | |||

| 537-Э-0 | 8 | 2 | 15 | 3,6 | ЭТ-523/6 | 380 |

| 362-Э-0 | 25 | 2 | 50 | 6,8 | ЭТ-523/10 | 380 |

| 363-Э-0 | 50 | 4,4 | 100 | 12,6 | ЭТ-523-20 | 380 |

| 364- Э-0 | 65 | 6 | 130 | 19 | ЭТ-523/20 | 380 |

| 365-Э-0 | 90 | 10,2 | 180 | 34,2 | ЭТ-523-50 | 380 |

Наладка электроприводов. При установке электропривода на арматуру необходимо:установить коробку путевых выключателей; кулачки должны быть полностью освобождены до свободного проворачивания на своей оси;проследить за правильностью попадания зуба приводного валика коробки в паз валика привода (в случае надобности допускается подкладывать между фланцем коробки и приводом прокладку из промас¬ленного картона); перекосы фланца коробки не допускаются; застопорить гайки, крепящие коробку против самоотвинчивания пружинными шайбами.При установке арматуры с электроприводом на трубопроводе необходимо обеспечить надежное заземление электродвигателя.

Коробку путевых выключателей необходимо отрегулировать в сле¬дующем порядке:

открыв крышку коробки выключателей, поставить рукоятку блоки¬ровки в положение “Ручное”;вращать маховик против часовой стрелки до полного открытия арматуры (до тех пор, пока запорный орган не коснется крышки арматуры); вращать маховик в обратную сторону до тех пор, пока шпиндель арматуры не сделает три оборота;подвести рабочий кулачок открытия путевых выключателей к пружине, нажать на нее кулачком до момента срабатывания контактов микропереключателей (легкий щелчок) и в таком положении закрепить кулачок винтом;проделать то же самое с кулачком, воздействующим на сигнальный выключатель открытия;отвернуть круглую гайку указателя, снять стекло и, отжав винт поворотного диска со стрелкой, совместить стрелку с отметкой “Открыто” на верхней шкале и затянуть винт диска;вращать маховик по часовой стрелке до полного закрытия арматуры;вращать маховик против часовой стрелки, с тем чтобы шпиндель сделал не более 1/2 оборота (образующийся зазор будет выбираться за счет инерции ротора элек-тродвигателя по¬сле его отключения от сети);отжав винт шкалы коробки путевых выключателей, установить нижнюю шкалу указателя и закрепить ее винтом; одеть стекло и круг¬лую гайку.Регулирование импульсно-предохранительных устройств. В соответствии с Инструкцией по проверке импульсно-предохранительных устройств котлов с давлением пара вы-ше 3.9 МПа импульсные клапаны регулируются на давление срабатывания (табл. 23) .

Таблица 23. Нормы испытания ИПУ

| Номинальное рабочее давление, МПа | Давление начала открытия предохранительных клапанов, МПа | |

| контрольного | рабочего | |

|

|

|

Примечание. За рабочее давление Рраб для клапанов, открывающихся при повышении давления в барабане котла, принимается давление в барабане котла; для клапанов, открывающихся при повышении давления за пароперегревателем, — давление за пароперегревателем.Настройка электроконтактных манометров. Перед установкой электро-контактного манометра (ЭКМ) следует в лабо¬ратории проверить точность его показаний по образцовому манометру класса точности не ниже 1,5 и по шкале ЭКМ отметить пределы срабатывания.Контакты ЭКМ настраивают на давление, соответствующее давлению срабатывания ИПУ: контрольный клапан Р = Р + П , рабочий клапан Р = Р + П , где Р и Р — давления срабатывания контрольного и рабочего клапанов; П и П — поправки на раз-ность высот отметки под¬соединения импульсных пиний и отметки установки ЭКМ кон-трольного и рабочего клапанов.После настройки следует опломбировать орган настройки контактов ЭКМ.Порядок регулирования ИПУ на котле.

- Перед началом регулировки необходимо:

- При регулировке следует:

- При приемке изделия ОТК обязан проверить:

- Контрольные вопросы

проверить в журнале эксплуатации и ремонта импульсно-предохранительных устройств наличие записи об окончании ремонта клапанов;произвести наружный осмотр элементов ИПУ;убедиться в наличии воды в демпферных камерах клапанов;убедиться, что вентили Dу 10 мм на импульсных линиях ЭКМ полностью откры-ты, с них сняты маховики, а шпиндели опломбированы.отодвинуть грузы на рычагах импульсных клапанов в крайнее по¬ложение в сторону электромагнита;повысить давление за котлом до величины, при которой срабаты¬вают рабочие клапаны. Осторожно перемещая груз вдоль рычага, зафик¬сировать момент сраба-тывания главного предохранительного клапана. Принудительно закрыть им-пульсный клапан. Закрепить груз стопорным винтом и опломбировать. Установить на клапане дополнительный груз для регулировки остальных клапанов. Аналогично настроить остальные рабочие клапаны;снизить давление за котлом до давления срабатывания контрольных клапанов; выполнить операции, указанные выше;снизить по окончании регулирования давление в котле до номиналь¬ного и снять дополнительные грузы;подать напряжение в электрические цепи управления ИПУ;установить ключи управления рабочими и контрольными клапанами в положение “Автомат”;повысить давление за котлом до величины, при которой срабатыва¬ют контроль-ные клапаны, и проверить их открытие. Проверить закрытие клапанов при сни-жении давления до номинального. После закрытия главных клапанов импульсные клапаны заклинить;повысить давление за котлом до величины, при которой срабаты¬вают рабочие клапаны, и проверить их открытие;проверить закрытие клапанов при снижении давления до номинального, после чего освободить контрольные клапаны от заклинивания;после проверки срабатывания ИПУ от электрической схемы устано¬вить все клю-чи управления в положение “Автомат”;после проверки работы (регулирования) ИПУ следует сделать соответствующую запись в журнале эксплуатации и ремонта импульсно-предохранительных уст-ройств.Консервация и приемка арматуры из ремонта. После гидравличес¬кого испытания отремонтированной арматуры на плотность (при ремон¬те арматуры с вырезкой из трубопро-вода) вода должна быть спущена и внутренние полости просушены путем обдувки сухим сжатым воздухом.Все поверхности арматуры, не имеющие антикоррозионных покры¬тий и не соприка-сающиеся с рабочей средой, должны быть окрашены одним слоем алюминиевой термостой-кой эмали КО-83. Окончательная окраска должна соответствовать классу III, группы Т. От-личительная окраска должна производиться в соответствии с ГОСТом.Все неокрашенные наружные поверхности отремонтированной арматуры должны быть покрыты слоем пластичной антикоррозионной смазки ПВК. Консервируются также внутренние полости патрубков, види¬мые при закрытом положении деталей затвора.Консервация должна производиться консистентными или жидкими смазками в зави-симости от условия хранения и транспортирования. Перед нанесением смазки поверхности арматуры должны быть очищены от пыли, грязи, коррозии и других загрязнений. Консерва-ция должна обеспечивать защиту от коррозии в период транспортирования и хране¬ния. Ар-матура должна храниться в упакованном виде в помещении, защищенном от попадания ат-мосферных осадков.По окончании ремонта трубопроводной арматуры и предварительной проверки качества ремонта ремонтный мастер предъявляет арматуру представителю отдела технического контроля (заказчика) для проверки качества выполненных слесарно-ремонтных работ. Из ремонта трубопроводная арматура принимается в соответствии с техническими условиями на ремонт.материалы по сертификатам или актам лаборатории;комплектующие изделия по актам или паспортам заводов-изгото¬вителей;соответствие изделия требованиям рабочих чертежей;наличие всех деталей и узлов в соответствия со спецификацией чертежа общего вида;документацию, прилагаемую к изделию. 1. Какие правила следует соблюдать при демонтаже и разборке арматуры?2. Назовите методы контроля составных частей при дефектации и после ремонта.3. Какие дефекты корпусных деталей исправляют заваркой?4. Как производят набивку сальниковой камеры?5. Перечислите методы наплавки уплотнительных поверхностей арматуры.6. Что такое азотирование?7. Какие методы, кроме азотирования, применяют для упрочнения деталей арматуры?8. Какие притирочные материалы применяют для притирки и доводки уплот-нительных поверхностей?9. Какие основные требования должны быть соблюдены при сборке арматуры?10. На какие особенности следует обратить внимание при сборке главного предохра-нительного клапана импульсно-предохранительного устройства?11. Расскажите технологию гидравлического испытания арматуры.12. Какой смазкой производят консервацию арматуры?