- При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смешение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод.

- Подготовленные кромки и прилегающие к ним участки должны был, зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны.

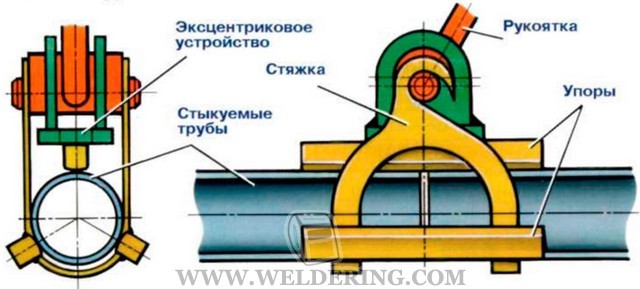

- При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

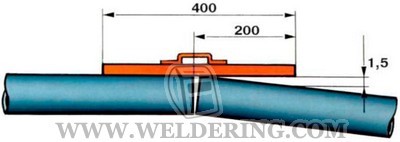

Прямолинейность труб в стыке (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая ее в трехчетырех местах но окружности стыка.

В правильно собранном стыке просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм, а в сваренном стыке — не более 3 мм.

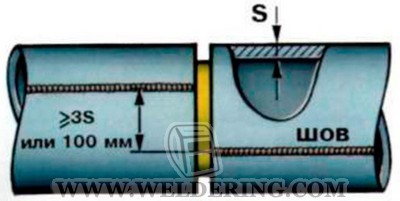

При сборке труб и других элементов, имеющих продольные и спиральные швы. последние должны быть смещены один относительно другого. Смещение — не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм.

Последовательность сборки стыка с подкладным кольцом:

- устанавливают кольцо в одну из труб с зазором между ним и внутренней поверхностью трубы не более 1 мм;

- делают прихватку кольца с наружной стороны трубы в двух местах, а затем приваривают его к трубе ни точным швом с катетом не более 4 мм;

- зачищают ниточный шов от шлака и брызг;

- надвигают на выступающую часть подкладного кольца стыкуемую трубу;

- устанаваливают зазор 4-5 мм между ниточным швом и стыкуемой трубой;

- проверяют правильность сборки;

- приваривают подкладное кольцо ниточным швом к стыкуемой трубе.

Приварка подкладного кольца

Корневой шов сваривают электродами диаметром 2,5-3,0 мм. Размеры подкладного кольца: ширина 20-25 мм, толщина 3-4 мм.

Перед прихваткой и началом сварки качество сборки должен проверять сварщик. Качество сборки стыков трубопроводов под давление выше 2,2 MПа или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450°С и выше необходимо убедиться в наличии заводского номера плавки, номера трубы.

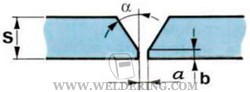

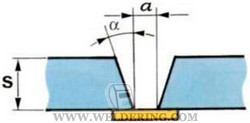

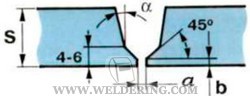

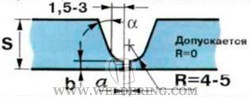

Конструкция стыков трубных элементов по РД 153-34.1-003-01

| Подготовленные кромки свариваемых деталей | Способ сварки | Наружный диаметр, мм | Конструктивные размеры | |||

| S, мм | a, мм | b, мм | α, град | |||

Разделка без скоса кромок и без подкладного кольца  |

РД | ≤ 159 | 2 — 3 | 0,5 — 1,5 | — | — |

| РАД | ≤ 100 | 1 — 3 | ≤ 0,3; (0,5 — 1,5) | — | — | |

| Г | ≤ 100 | 1 — 3 | 0,5 — 1,5 | — | — | |

| ААД | ≤ 159 | ≤ 4 | ≤ 0,3 | — | — | |

| АФ | ≥ 200 | 4 — 8 | 1,5 — 2,0 | — | — | |

V-образная разделка без подкладного кольца  |

РД, МП | любой | 3 — 5 | 1,0 — 1,5 | 0,5 — 1,5 | 30±3; (25 — 45) |

| РД, МП | любой | 6 — 14 | 1,0 — 2,0 | 0,5 — 1,5 | 30±3; (25 — 45) | |

| АФ | ≥ 200 | 15 — 25 | 2,0 — 2,5 | 0,5 — 1,5 | 30±3; (25 — 45) | |

| КСС | ≥ 32 | 4 — 25 | ≤ 0,5;(1 -2) | 0,5 — 1,5 | 30±3; (25 — 45) | |

| РАД, АДД | ≤ 630 | 2 — 10 | ≤ 0,5; (1 — 2) | 0,5 — 1,5 | 30±3; (25 — 45) | |

| Г | ≤ 159 | 3 — 8 | 1 — 2 | 0,5 — 1,5 | 30±3; (25 — 45) | |

V-образная разделка с подкладным кольцом  |

РД | >100 | ? 16 | 7 — 9 | — | 15 ±2 |

| РД | > 100 | ? 16 | 7 — 9 | — | 7 ±1 | |

| РД | >100 | ?5 | 2,5 — 3,5 | — | 30+3; (25 — 45) | |

| МП | >100 | >5 | 8 — 9 | — | 30±3; (25 — 45) | |

| МП | ≥ 133 | 2 10 . | 8 — 9 | — | 15 ± 2 | |

| АФ | >200 | 4 — 5 | 4 — 5 | — | 15 ± 2 | |

| АФ | >200 | >5 | 6 — 7 | — | 15 ± 2 | |

Двухскосная разделка без подкладного кольца  |

Зазор a без скобок — при выполнении корневого слоя аргонодуговой сваркой без присадочной проволоки, в скобках — с присадочной Углы скоса кромок α в скобках — предельно допустимые | |||||

| МП | ≥ 133 | ≥ 16 | 1,5 — 2,5 | 1,5 — 2,0 | 10 ± 2 | |

| КСС | ≥133 | ≥ 10 | ≤ 0,5; (1 — 2) | 1,5 — 2,0 | 10 ± 2 | |

Чашеобразная разделка без подкладного кольца  |

КСС | ≥ 108 | ≥5 | ≤ 0,5; (1 -2) | 3 ±0,2 | 15 ± 2 |

|

Допустимые смещения (несовпадения) внутренних диаметров стыкуемых трубных элементов по РД 153-34.1-003-01

| Характер отклонения и эскиз стыкуемых элементов | Толщина стенки, мм | Давление рабочей среды, кгс/см2 (МПа) | Диаметр, мм | Допустимое отклонение, мм |

|

S ≤ 4 | Р < 22 (2,2) | Dн>200 | n1≤0,2S |

| S > 4 | Р < 22 (2,2) | Dн>200 | 0,15S< n1 ≤2 | |

| Не нормирована | Р ≥ 22 (2,2) | Не нормирован | (0,02S+0,4) ≤ n1 ≤ 1 | |

| Не нормирована | Не нормировано | Dp2-Dp1 ≤ 2 | n1 ≤ 1 | |

| Не нормирована | Не нормировано | Не нормирован | При n ≤ 6 фигурное подкладное кольцо размером n1≤1 |

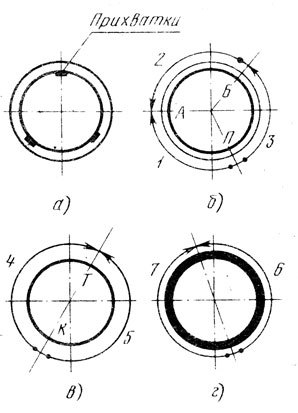

Правила выполнения прихваток

Прихватки ставят всегда только с наружной стороны трубы и тщательно зачищают. Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Прихватка собранных под сварку элементов трубопровода должна ставиться с использованием тех же сварочных материалов, которые приготовлены и для сварки. Рекомендуется тот же способ сварки, что и для корневого шва.

Если для него выбрана автоматическая или механизированная сварка, то прихватки следует ставить ручным дуговым или ручным аргонодуговым способом.

Это делает сварщик, допущенный к сварке стыков труб соответствующей марки стали, который и будет сваривать данный стык.

Прихватки располагают равномерно по периметру стыка:

| Диаметр труб, мм | Число прихваток | Протяженность прихваток, мм |

| До 50 | 1 -2 | 5-20 |

| Св. 50 до 100 | 1 -3 | 20-30 |

| Св. 100 до 400 | 3-4 | 30-40 |

| Св. 400 | Через 300-400 мм | 40-60 |

Высота прихваток

| S, мм | Вид ручной сварки | |

| Покрытым электродом | Аргонодуговая | |

| 1-3 | h = S | h = S |

| 3-10 | h = (0,6-0,7)S | h = b + 0,5 мм |

| Св. 10 | 5-6 мм | h = b + 1,5 мм |

К качеству прихваток предъявляются те же требования, что и к основному шву. Прихватки с недопустимыми дефектами, обнаруженными визуально, удаляют механическим способом и ставят новые.

§ 117. Трубные конструкции [1979 Рыбаков В.М. — Сварка и резка металлов]

Трубы изготавливают сварными и цельнотянутыми. Сварные трубы изготавливают различных диаметров и толщины стенки с помощью контактной, индукционно-прессовой и дуговой сварки как на переменном, так и на постоянном токе.

Трубопроводы, свариваемые встык из труб, используют для подачи жидкостей и газа. Они работают при различных давлениях и температурах нагрева. Если рабочее давление в трубопроводах менее 0,7 кгс/см2, то на них не распространяются правила Госгортехнадзора. Стыки трубопроводов на давление свыше 0,7 кгс/см2выполняются только аттестованными для этой работы сварщиками.

Основные типы и конструктивные элементы швов сварных соединений установлены ГОСТ 16037 — 70 для стальных трубопроводов и ГОСТ 16038 — 70 для медных и медно-никелевых.

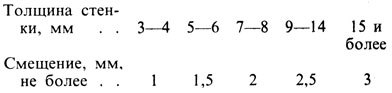

Допускаемое смещение кромок концов стальных труб при сборке встык под сварку составляет:

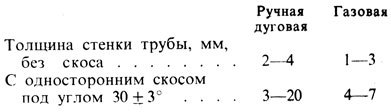

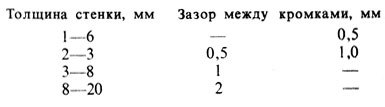

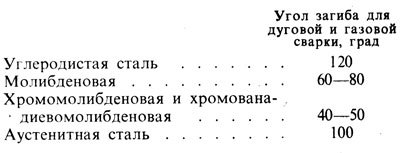

Согласно ГОСТ 16037 — 70 для сварки стальных труб применяют следующую подготовку кромок:

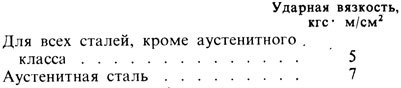

Электроды для сварки труб должны обеспечивать наплавленный металл с временным сопротивлением и пределом текучести не менее нижнего нормативного предела у основного металла, а показатели пластичности металла шва для трубопроводов горячей воды и пара по правилам Госгортехнадзора должны отвечать следующим минимальным нормам:

Сварные стыки труб подвергаются различным видам контроля качества и обязательно выборочному просвечиванию в количестве 5 — 10% (первая проверка) и 10 — 25% (вторая проверка) от числа стыков, сваренных каждым сварщиком.

Обязательному металлографическому контролю подлежат стыки трубопроводов I и II категорий для перегретого пара и горячей воды.

К I категории относятся трубопроводы перегретого пара с давлением выше 40 кгс/см2и температурой выше 350°С и горячей воды с температурой выше 184°С; ко II категории — трубопроводы перегретого пара с давлением до 39 кгс/см2и температурой до 350°С и горячей воды с температурой от 80 до 1,84°С.

Для труб из углеродистых и низколегированных сталей для металлографического исследования вырезают по одному шлифу, для труб из аустенитной стали — по четыре шлифа.

Трубопроводы газовых сетей для жилых, общественных и производственных зданий, работающие под давлением до 12 кгс/см2, изготавливают в соответствии с требованиями, которые содержат Строительные нормы и правила (СНиП) Ш-Г7-71.

Согласно этим нормам сборка трубопроводов производится на сварочных прихватках длиной 30 — 40 мм и высотой, равной половине толщины стенки. Техника сварки стыков трубопроводов принимается в зависимости от диаметра трубы, толщины ее стенки и химического состава металла. Различными технологическими приемами свариваются поворотные и неповоротные стыки трубопроводов.

Ручная сварка стыков труб покрытыми электродами используется при наложении корневого шва без подкладных колец, а также при изготовлении и монтаже трубопроводов в, неудобных для механизированной дуговой сварки условиях: стыки коленообразного гнутого трубопровода, стыки трубопровода, проходящего через естественные преграды (водные, горные и др.), соединение секций в длинные плети, приварка фланцев, заглушек и т. д.

Корневой шов выполняется электродами 1,6 — 3 мм в зависимости от толщины стенки трубы, а остальные швы могут выполняться более производительными видами сварки (автоматом или полуавтоматом).

При ручной сварке всего стыка целесообразно выполнять его в несколько слоев: при толщине стенки 4 — 5 мм — в два слоя (не считая корневого), при 10 — 12 мм — в четыре слоя электродами диаметром 3 — 4 мм. Ручная газовая сварка выполняется только в один слой.

Ручную дуговую сварку стыков трубопроводов выполняют двумя способами: сверху вниз и снизу вверх.

Сварка сверху вниз происходит на большой скорости и с меньшим сечением валика (с меньшим количеством шлака), это приводит к лучшей структуре и большей вязкости металла шва, что особенно важно при работе на морозе.

Другие преимущества способа сварки сверху вниз заключаются в меньшем усилении шва, снижении времени на зачистку от шлака и отсутствии необходимости заварки кратера. Сварка сверху вниз выполняется электродами марок ОЗС-9, ВСЦ-1, ВСЦ-2, ВСФС-50.

Этими же электродами можно выполнять сварку и снизу вверх.

Режим дуговой ручной сварки стыков труб выбирают в зависимости от марки и диаметра электрода и слоя шва (табл. 66).

66. Ориентировочные данные по технологии ручной сварки неповоротных стыков трубопроводов из низкоуглеродистых и низколегированных сталей

66. Ориентировочные данные по технологии ручной сварки неповоротных стыков трубопроводов из низкоуглеродистых и низколегированных сталей

Для повышения производительности и качества сварки сантехнических труб рекомендуется полуавтоматическая дуговая сварка в углекислом газе и самозащитной проволокой взамен газовой.

Соединение труб выполняется встык и втавр. Удовлетворительные результаты при сварке труб диаметрами от % до 2 дюймов получаются при использовании проволоки диаметром 0,6 — 1 мм. Зазоры между кромками при сборке под сварку могут колебаться в пределах от 0 до 3 мм.

Скорость дуговой сварки выше скорости газовой в 2,3 — 2,5 раза, марка проволоки — Св-08Г2С. Сварка производится на постоянном токе при обратной полярности.

Перевод на дуговую сварку внутренних сантехнических систем снизил стоимость сварочных работ в два раза по сравнению с газовой сваркой. Режимы сварки в СО2 приведены в табл. 58, 59.

Для работ ремонтного характера в помещениях наиболее удобно применение полуавтомата «Луч» (Институт электросварки им. Е. О. Патона) с питанием от осветительной сети со сварочной проволокой марки Св-15ГСТЮЦА по ГОСТ 2246 — 70, которая не требует газовой защиты. Масса полуавтомата со сварочным проводом и заряженной кассетой — 2 кг.

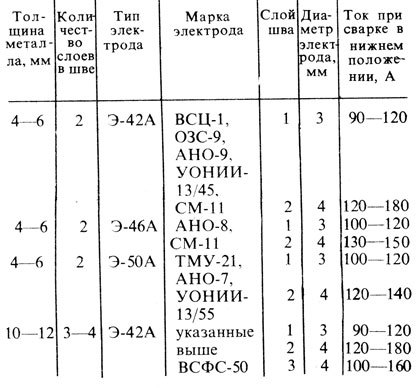

Порядок ручной дуговой сварки поворотных стыков труб диаметром более 200 мм показан на рис. 151. Стык труб соединяется тремя симметрично расположенными прихватками (рис. 151, а). Окружность стыка размечается для сварки на четыре участка. Кружками отмечены точки начала и окончания шва, а стрелками — направление сварки.

Первый слой приваривают электродом диаметром 4 мм при токе 120 — 150 А узким валиком в направлении снизу вверх (рис. 151, б), а затем, повернув трубку на 90°, заваривают последние противоположные участки первого слоя (рис. 151, в). После этого электродом диаметром 5 мм при токе 200 — 250 А накладывают в одном направлении второй (рис.

151, г) и в противоположном второму слою третий слой (рис. 151, д).

Рис. 151. Порядок сварки стыков труб с поворотом: а — места размещения прихваток (7) и участков шва (А, Б, В, Г), б — выполнение первого слоя на участках А — Б и Г — В, в — поворот стыка и выполнение первого слоя на участках Г — А и В — Б, г — выполнение второго слоя шва, д — выполнение третьего слоя шва

Рис. 151. Порядок сварки стыков труб с поворотом: а — места размещения прихваток (7) и участков шва (А, Б, В, Г), б — выполнение первого слоя на участках А — Б и Г — В, в — поворот стыка и выполнение первого слоя на участках Г — А и В — Б, г — выполнение второго слоя шва, д — выполнение третьего слоя шва

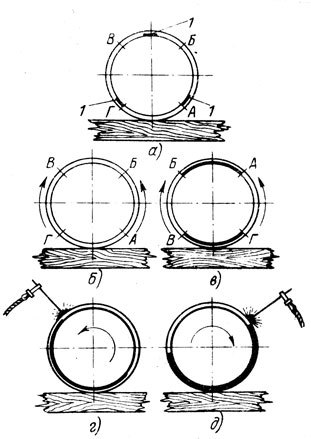

Порядок ручной дуговой сварки неповоротных труб диаметром 250 — 500 мм показан на рис. 152. Первый слой накладывают тремя участками. Второй и третий слои — двумя участками, смещая их между собой на 50 — 100 мм. В указанном порядке можно производить сварку стыка сверху вниз, применяя электроды с целлюлозным покрытием ОЗС-9 и ВСЦ-1, дающие мало шлака.

Рис. 152. Порядок сварки стыков неповоротных труб: а — сборка труб на прихватах, б, в, г — выполнение первого, второго и третьего слоев; А, Б, П — границы участков первого слоя шва, Г, К — то же, для второго слоя шва, 1 — 7 — последовательность выполнения слоев шва на участках

Рис. 152. Порядок сварки стыков неповоротных труб: а — сборка труб на прихватах, б, в, г — выполнение первого, второго и третьего слоев; А, Б, П — границы участков первого слоя шва, Г, К — то же, для второго слоя шва, 1 — 7 — последовательность выполнения слоев шва на участках

Применяют сварку комбинированными способами в зависимости от наличия электродов: первый слой сваривают сверху вниз электродами ВСЦ-1 или ОЗС-9, второй слой — электродами УОНИИ-13/45 и третий слой — электродами УОНИИ-13/55, АНО-9.

Стыки труб диаметром более 500 мм делят по окружности на 6 — 8 участков и технологию сварки строят так, чтобы по возможности обеспечить равномерное охлаждение металла стыка, в результате чего получается менее напряженный металл стыкового соединения.

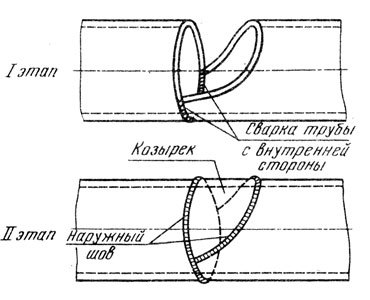

Когда нельзя сваривать стык ни с поворотом, ни в потолочном положении, тогда применяют сварку с козырьком, как показано на рис. 153. Сначала выполняется нижняя часть стыкового шва только с внутренней стороны, а затем верхняя часть стыкового шва и козырька только с наружной стороны.

Рис. 153. Порядок сварки стыков труб с козырьком

Рис. 153. Порядок сварки стыков труб с козырьком

Трубы, применяемые для изготовления ферм, стоек, колонн, опор и других строений, свариваются с различными углами сопряжений (рис. 154). В этих случаях наиболее сложна и ответственна подготовка кромок под сборку и сварку. Сборочные прихватки делают в удобных местах сопряжения.

Швы по контуру сопряжения соединяемых трубчатых элементов лучше выполнять по принципу обратноступенчатой сварки. Часто трубчатые узлы изготовляют дуговой сваркой неплавящимся электродом в защитном газе. Кроме ручной дуговой сварки возможно применение полуавтоматической. Для труб с толщиной стенки менее 1 мм целесообразна импульсно-дуговая сварка.

Сантехнические трубы целесообразно сваривать дугопрессовой сваркой.

Рис. 154. Сопряжение труб под разными углами

Наиболее прочное соединение труб можно обеспечить сваркой с поддувочным газом, подаваемым по самой трубе. В этом случае (рис.

155) газ формирует обратный валик регулируемой величины и охлаждает металл шва с образованием дендритов, направленных по толщине металла шва.

Это увеличивает прочность сварного соединения и устраняет необходимость внутренних подкладных колец, как практиковалось по старой технологии сварки. В качестве поддувочного газа могут служить аргон, азот, углекислый газ и др.

Рис. 155. Схема приспособления для сварки труб с поддувом газа: 1 — входной и выходной ниппели, 2 — металлические шайбы, 3 — резиновые шайбы, 4 — соединительные скобы из проволоки диаметром 2 — 3 мм, 5 — сварные трубы, 6 — шланг для подачи газа, 7 — приклеенная бумага

Контрольные вопросы

1. В какой последовательности нужно выполнять швы при изготовлении ферм и соединении балок между собой?

2. Расскажите о сущности процесса сварки стыков труб покрытыми электродами.

3. В каких случаях и как выполняется сварка стыка труб с козырьком?

По приемлемой стоимости мыло бутылка купить на нашем сайте aspektsnab.ru.

Без подкладных колец

Новые отечественные специализированные электроды для сварки корневого слоя шва в трубопроводах позволяют обходиться без остающихся подкладных колец

Трубопроводный транспорт – самый экономичный. Но это в теории. А на практике стоимость транспортировки по трубам в значительной степени зависит от надежности сварных стыков, которая в свою очередь во многом определяется качеством корневого слоя сварного шва.

|

В настоящее время основным соединением трубопроводов является сварной стык с остающимся подкладным кольцом и V-образной разделкой кромок.

Остающиеся подкладные кольца облегчают сборку, а также обеспечивают достаточно высокое качество корневого шва – его формирование и провар на всех участках.

Существенный недостаток такого соединения – сравнительно высокая вероятность образования прикорневых кристаллизационных трещин, ведущих к возникновению различных дефектов шва в процессе эксплуатации трубопровода.

Наиболее надежным считается стык без остающегося подкладного кольца, полученный с помощью ручной или автоматической аргонодуговой сварки. Однако сегодня использование этой технологии на предприятиях нефтеперерабатывающей и нефтехимической промышленности ограничивается многими причинами.

Существующая технология ручной дуговой сварки корневых слоев шва без подкладных колец не гарантирует полного проплавления кромок и надежности сварного соединения, в основном, из-за отсутствия специальных электродов. Применение импортных электродов, например, японских LB-52 или шведских OK-63.

70, позволяет решить проблему лишь в отдельных случаях.

Исходя из всего сказанного на санкт-петербургском АО «Электродный завод» была разработана специальная модификация электродов ТМУ-21У диаметром 2,5 миллиметра для сварки корневых слоев шва трубопроводов из низкоуглеродистой и низколегированной стали без остающихся подкладных колец. Заметим, что базовые электроды ТМУ-21У диаметром от 3 до 5 миллиметров уже более 25 лет применяются для сварки трубопроводов тепловых и атомных электростанций.

Максимальная доступность корневой части V-образно разделанных стыков достигается благодаря малому (2,5 мм) диаметру электрода. Проплавление кромок труб и образование «обратного валика» гарантируется точностью разделки и повышенной тепловой мощностью дуги. Так, напряжение дуги для новой модификации составляет 24–25 вольт против 22–23 вольт для электродов УОНИ-13/55 диаметром 3 миллиметра.

Специализированные электроды предназначены для сварки труб диаметром 57–219 мм с толщиной стенки от 4 до 20 миллиметров. Разделку кромок под углом 35–37о осуществляют механической обработкой. Для стыковки свариваемых труб необходимо использовать центрирующее приспособление, обеспечивающее смещение кромок по внутреннему диаметру не более полумиллиметра.

Сварка производится постоянным током обратной полярности при силе тока 70–80 ампер и напряжении горения дуги 24–25 вольт. Электрод в процессе сварки должен располагаться перпендикулярно к касательной плоскости к свариваемой поверхности.

|

Сначала свариваемые трубы фиксируются с помощью трех прихваток, выполняемых специализированными электродами. Толщина прихваток – в зависимости от толщины трубы должна составлять от 2,5 до 6, а длина – от 15 до 20 миллиметров.

Первая выполняется в нижнем положении стыка, начало второй должно отстоять от вертикальной оси трубы на 8–10 мм, а третью делают слева примерно на уровне горизонтальной оси трубы.

Или если в качестве аналогии использовать циферблат часов, это будет соответствовать положению стрелки примерно на двенадцати, половине шестого и девяти часах.

Сварка корневого шва выполняется без перерыва, «опиранием» на кромки разделки. Надлежащее формирование шва обеспечивается при равномерном перемещении электрода.

Поверхность корня шва с обратной стороны должна быть ровной, с небольшим усилением (до 1,2 мм), с плавным переходом к основному металлу.

В потолочной части шва допускается местное ослабление, не превышающее 10% толщины трубы, но не более 1,5 мм на длине не более 1/8 периметра трубы.

Чрезмерное усиление корневого шва удаляют абразивным инструментом. Последующее заполнение разделки выполняют по общепринятой технологии.

Следует отметить, что предложенная технология сварки без подкладных колец предполагает достаточно высокую квалификацию сварщика, а также наличие у него специальных навыков, обеспечивающих полный провар шва с образованием «обратного валика». Поэтому требуется дополнительное обучение. Санкт-петербургское АО «Электродный завод», выпускающее специализированные электроды, готово оказать помощь в подготовке сварщиков.

Большая Рнциклопедия Нефти Рё Газа

- Cтраница 2

- Наилучшие результаты в этом отношении могут быть получены при применении точеных подкладных колец по типу приведенных ка фиг. [16]

- Многие нефтяные предприятия производят сварку коротких труб в двух-трубкп с применением подкладных колец для предотвращения образования внутреннего грата. [17]

- Наиболее прогрессивным и более производительным способом изготовления трубопроводов, не требующим применения подкладных колец, является сварка в среде углекислого газа. [19]

- В результате совершенствования техники сварки предполагается в ближайшем будущем отказаться от применения подкладных колец. [20]

- Одним из таких случаев, например, являются трубопроводы, построенные с применением подкладных колец при сварке стыков. [21]

Р’ области автоматической сварки РїРѕРґ флюсом труб диаметром 720 — 1020 РјРј намечено отказаться РѕС‚ применения подкладных колец, снижающих РїСЂРѕРїСѓСЃРєРЅСѓСЋ способность магистральных трубопроводов. Решение этой важной для трубопроводного строительства задачи РІРѕ РјРЅРѕРіРѕРј связано СЃ улучшением калибровки Рё особенно обработки концов труб РЅР° Челябинском, Харцызском Рї Ждаповском трубных заводах. [22]

Наряду с большими достоинствами по сравнению с ручной дуговой сваркой, способ сварки под флюсом с применением подкладных колец имеет существенный недостаток, заключающийся в значительном расходе металла, идущего на изготовление колец, и в уменьшении пропускной способности трубопровода из-за остающихся колец. [23]

Применение дуговой сварки в среде углекислого газа позволяет автоматизировать сварку стыковых и угловых швов и отказаться от применения подкладных колец. [24]

Применение сварки РІ среде углекислого газа позволяет — механизировать сварку неповоротных стыков трубопроводов Рё РїСЂРё определенных условиях исключить применение подкладных колец.

Повышенный теплоотвод при сварке в среде углекислого газа увеличивает скорость кристаллизации расплавленного металла, что позволяет сваривать тонколистовые конструкции и значительно уменьшить коробление свариваемых деталей. [25]

Сварку труб со стенкой толщиной более 4 мм производят встык с V-образной подготовкой кромок, а труб диаметром больше 100 мм производят с применением подкладного кольца ( фиг. [26]

|

Режимы ручной аргоно-дуговой сварки. [27] |

Обеспечение минимального непровара в корне шва, недостижимого при сварке покрытыми электродами, а также полного провара при условии дополнительного поддува аргона внутрь трубы позволяет рекомендовать аргоно-дуговую сварку для выполнения наиболее ответственных соединений в тех случаях, когда применение подкладных колец исключено. При этом рационально применение комбинированной сварки: наложения корневых швов ручной аргоно-дуговой сваркой с последующим заплавлением оставшейся части разделки сваркой покрытыми электродами. [28]

- РџСЂРё сварке РїРѕРґ флюсом трубопроводов больших диаметров РІ месте соединения торцов труб остаются подкладные кольца, которые снижают РїСЂРѕРїСѓСЃРєРЅСѓСЋ способность нефтепродуктопроводов РЅР° 6 — 8 %, Р° газопроводов РЅР° 4 — 5 % Поэтому важное значение имеет отказ РѕС‚ применения подкладных колец. [29]

- Возможность обеспечения минимального непровара в корне шва, недостижимого для сварки покрытыми электродами, а также полного провара при условии сварки с дополнительным поддувом аргона внутрь трубы позволяет рекомендовать аргоно-дуговую сварку для выполнения наиболее ответственных соединений в тех случаях, когда применение подкладных колец исключено. [30]

- Страницы: 1 2 3 4

Сварка продольных швов труб — правила, рекомендации, контроль

При эксплуатации отопительного оборудования на газу в бытовых условиях, иногда может быть нарушена герметичность трубопровода в местах, выполненных газовой сваркой. Чаще всего, это участки в поперечных местах соединений трубопровода, но иногда может понадобиться сварка продольных швов труб.

При наличии сварочного аппарата и хороших навыков сварщика для выполнения ремонтных работ своими руками понадобится только знание технологического процесса сварки. Качественное проведение работ состоит из нескольких этапов, которые регламентируется в РД 153-34.1-003-01 Минэнерго согласованных с Госгортехнадзором.

Рис.1 Ручная аргонодуговая сварка неплавящимся электродом

Выбор технологии проведения сварки и расходных материалов

В соответствии с требованиями РД, продольные швы следует сваривать ручной электродуговой или автоматической сваркой неплавящимися электродами при подаче диоксида углерода с применением порошковых электродов.

При сваривании труб толщиной до 10 мм. допускается выполнение всей линии шва аргонодуговой сваркой.

При сваривании трубопровода небольшого диаметра (до 150 мм.) с толщиной стенки до 8 мм. из легированных и углеродистых сплавов допустимо использование сварки газом с применением ацетилена и кислорода.

- Участок производства работ должен быть закрыт от осадков и ветра, сварщик обязан иметь защитные кожаные рукавицы и маску, для сбивки шлака и очистки от ржавчины понадобится молоток, зубило и металлическая щетка.

- Рис.2 Электродуговая сварка с аргоном

Электроды

При ручной электродуговой сварке трубопроводов из любого вида сталей используют соответствующие марки электродов согласно требованиям государственных стандартов (ГОСТ 9467, 9466 и 10052).

Перед применением сварочных электродов их нужно прокалить в режиме, соответствующем стандарту или указанному на этикетке, подавляющую массу основных электродов необходимо использовать в течение 15 суток после прокаливания. При этом следует учитывать, что прокалка электродов допускается не больше трех раз.

Сварочная проволока

Присадочная проволока используется при аргонодуговой электросварке в ручном и автоматическом режиме, механизированной, ацетилено-кислородной и автоматической сварке под флюсом.

Марку проволоки определяют по химическому составу обрабатываемого материала и видам электросварочных работ. Проволока должна соответствовать требованиям ГОСТ 2246, иметь чистую поверхность без окалины, ржавчины, грязи и масла.

- При загрязнении проволочную бухту очищают флюсом, войлоком, наждачными материалами, перед очисткой ее лучше отжечь 1,5 — 2 часа при температуре от 150 до 200 С.

- Для проведения механизированной сварки берется самозащитная проволока из порошка (ГОСТ 26271), которая перед использованием прокаливается в порядке, соответствующем государственному стандарту и должна быть использована в течение 5 суток.

- Рис. 3 Электроды для сварных соединений труб — применение

Статья по теме:

Как заварить трубу с водой – несколько проверенных вариантов. Если столкнулись с проблемой протечки стальной трубы, а возможности отключить воду нет, то на нашем сайте есть отдельная статья, рассказывающая про варианты сварки трубы под давлением с водой.

Сварка продольных швов труб – подготовка и технология

Перед проведением сварочных работ проверяют оборудование на комплектацию и исправность, используемые материалы обрабатываемых трубопроводов (для определения химического состава стали используются паспорта и сертификаты).

При подготовке к свариванию стыков они проходят проверку на:

- качество подготовки, соответствие форме и размерам;

- качество очистки поверхности внутри и снаружи кромок;

- плавность и форму переходов с малого сечения на больший размер;

- соответствие допускам толщины стенок на свариваемых концах.

- Применяемые электроды, проволоку и флюсы проверяют на соответствие стандарту и качество по сертификатам, паспортам и этикеткам на упаковках.

- Электроды для электродуговой сварки испытывают с помощью образцов сварных соединений на таврах из двух погонов, сделанных из трубных пластин, сваривание проводят в один проход в потолочном расположении.

- Рис. 4 Марки присадочной проволоки и их применение

Подготовка стыков трубопровода к свариванию

- Обработку концевых кромок свариваемых труб проводят механическими способами на станках или шлифмашинкой, используя резцы, фрезы и абразивные круги.

- Также стыки труб из марок с низким содержанием углерода и легирующих добавок можно подготавливать методами кислородный и дуговой резки с дальнейшей их зачисткой режущим или абразивным инструментом.

- Сварочные стыки трубопровода с мелкими уступами и неровностями, мешающие его соединению, зачищают абразивным кругом или напильником, избегая заостренных углов и резких изломов.

Что делать, если разница внутренних диаметров труб для сваривания превышает допуск

В случае соединений труб с недопустимыми отклонениями внутренних диаметров применяют следующие методы:

- Раздача механическим способом трубного конца с наименьшим внутренним диаметром, при этом допускается использование нагрева кромки. После выполнения операции требуется проверка толщины его стенки на соответствие минимальным допускам.

- Расточка внутренней стенки изделия с малым диаметром под конус для сопряжения с внутренней поверхностью трубы большего размера или вытачивание ее внутренней стенки под подкладное кольцо.

Рис. 5 Методы стыковки элементов с различным внутренним диаметром

- Наплавление на внутреннюю стенку элемента с большим внутренним диаметром металлического слоя, с дальнейшим его выравниванием абразивными материалами для плавного сопряжения со стенкой малого внутреннего диаметра. При использовании данного способа толщина наплавленного слоя должна быть не более 6 мм., работу проводят ручной электродуговой или аргонодуговой сваркой неплавящимися электродами. Форма наплавки должна иметь вид спиральных валиков по направлению изнутри к кромке изделия.

- Приварка внутрь трубы с малым диаметром кольца толщиной 18 — 20 мм. впритык таким образом, чтобы оно входило в элемент с большим диаметром с соблюдением установленными стандартами требованиями к сборке сварных соединений.

Правила выполнения прихваток

- Вертикальные и горизонтальные стыки прихватываются в нескольких точках, недопустимо их расположение в местах на перекрестии швов.

- Прихватки должны выполняться тем же способом, как и сварка корневого шва, с применением аналогичного присадочного материала и одинаковых требований по качеству.

- Прихватки располагают на одинаковом расстоянии друг от друга по периметру всего стыка, они выполняются с полным проваром и перевариваются при наложении корневого шва.

- Высота прихваток S зависит от вида сварки и составляет:

- толщину трубной стенки при размерах до 3 мм.;

- 0,6 — 0,7 S при стенке от 3 до 10 мм.

- 5 — 6 мм. при стенке от 10 мм.

Рис. 6 Схема расположения прихваток

Сваривание продольных швов

Продольные швы варят с использованием ручной электродуговой, механизированной с диоксидом углерода или сваркой проволокой из порошка.

Сварка производится без учета химического состава стали заготовки следующими марками электродов при методах сваривания:

- ручном электродуговом — основными электродами Э50А (ТМУ-21У, УОНИ-13/55, ЦУ-5), диаметр электрода до 4 мм.;

- механизированном в углекислоте — проволокой СВ-08ГС, Св-08Г2С диаметром 1,2 — 1,6 мм.;

- механизированном с проволокой из порошка — марками, указанными в стандартах.

Наваривание швов по плавникам в области стыков трубопровода (на несваренных производителем участках шва) проводится с обеих сторон. Допустима односторонняя сварка, если на плавниках сняты фаски под 30 градусов и корневой шов проваривается на полную глубину.

Допустимый зазор между привариваемыми плавниками при любом методе сварки — от 1,5 до 3 мм. На участках без зазора прорезают плавники механическим способом на нужную ширину.

Если зазор выше стандартного и равен 3-5 мм. или плавники смещены, сваривание швов делается с разных концов обратными ступенями.

- Сваривание несваренных на производстве участков швов проводится двумя сварщиками от центра к краям.

- Рис. 7 Технология сварки газом

Сваривание швов проводится методом обратных ступеней. Заварив швы на одной стороне заготовки, сварщик начинает сварку в том же порядке с другой стороны.

- Сварка с проволокой из порошка выполняется в режиме постоянного тока и обратной полярности.

- Сварочные аппараты постоянного тока выбираются с пологими или жесткими вольт-амперными параметрами.

- Допустимая толщина наплавки — не больше 6 мм, для оптимизации работ используются различные методы нагрева стыков в области шва трубы.

- Швы по окончании работ подвергают обязательному контролю визуализацией и керосиновой пробой.

Контроль и испытания швов

Контролю сварных соединений при приемке подвергают все трубопроводы, проверка включает в себя следующие контрольные операции и виды испытаний сварных соединений:

- визуализация и измерения;

- стилоскопирование металла шва и трубы;

- определение твердости шва;

- дефектоскопия ультразвуком и радиографией;

- испытание механическими нагрузками;

- металлографическая проверка;

- прокатка стального шара по внутренней поверхности шва;

- магнитопорошковая и капиллярная проверка;

- испытания давлением.

- Рис. 8 Схема вырезания образцов для испытаний материала шва

- Проверка качества сварки котлов и трубопроводов, на которые не распространяются правила Госгортехнадзора России, осуществляется методами визуализации, измерений, ультразвуком, радиографией или механическими испытаниями, если иные способы контроля указаны в СНиП.

При проведении всех видов сварочных работ следует руководствоваться нормативными правилами, приведенными в соответствующих актах. Для газовых трубопроводов их соблюдение наиболее актуально — это обеспечит высокое качество сварки труб в газопроводах, где даже мелкие ошибки могут привести к печальным последствиям.