Учитывая ответственную роль, сложности конструктивного исполнения и немалую стоимость изделий, установка запорной арматуры на промышленных трубопроводах должна производиться только специалистами высокого класса. Как показывает практика, в таком процессе важно все – соблюдение правил, предписанных производителем, грамотный выбор места подключения, способы приладки изделий.

От того, насколько ответственно пользователь подойдет к работе, зависит не только окупаемость вложений, но и безопасность эксплуатации новой коммуникационной системы (или восстановленной, если монтаж запорно-регулирующей арматуры осуществляется по программе ремонта). Что здесь надо учесть?

Перед установкой запорной арматуры

Для многих крупных проектов распределение строительного бюджета до начала работ является нормой. При таком сценарии покупка арматурных изделий производится намного раньше их использования. Если это ваш случай, и до монтажа запорная арматура некоторое время будет храниться на складе, для нее нужно создать соответствующие условия. Хранить ее надо:

- в закрытой упаковке;

- при небольшой влажности;

- при температуре от 5 до 20 градусов тепла без резких перепадов;

- без прямого попадания солнечных лучей.

Заводскую упаковку желательно оставить запечатанной. Это позволит исключить риски попадания в прибор пыльного абразива. Если упаковка не сохранилась, желательно упаковать прибор в другую тару.

При длительном хранении металлические детали стоит периодически смазывать для профилактики коррозии.

То же касается резиновых уплотнителей: чтобы они не пересохли и не растрескались, применяют силиконовую смазку.

Этапы монтажа запорной арматуры

Процесс монтажа запорной арматуры делится на 3 основных этапа: подготовку, планирование и закрепление изделий. В рамках подготовительной стадии необходимо:

- прочистить трубопровод – удалить инородные предметы и грязь вручную или при помощи системы очистки (водной, воздушной);

- проверить фланцы на предмет целостности и отсутствия дефектов;

- подготовить устройства (распечатать, осмотреть, при необходимости – очистить корпус).

Планирование включает выбор места монтажа запорной арматуры и крепление обратного клапана (он обеспечит стабильность направления потока и предупредит гидравлические удары, которые сильно снизят срок службы оборудования). Ставится данный вид устройств строго на ровную площадку без поворотов и изгибов. В месте установки запорной арматуры не должно быть трещин, деформаций труб и других дефектов.

Монтаж запорной арматуры проводится двумя способами – фиксацией на фланцах (или других способах крепления) и сваркой. В первом случае важно не переусердствовать: чрезмерное усилие может повредить корпус и другие элементы устройства. При сварке прибор необходимо перевести в открытое положение (в некоторых случаях – промежуточное).

Основные правила

На каждом этапе есть правила установки запорной арматуры, которые нужно соблюдать для всех ее типов.

- Перед монтажом запорную арматуру необходимо очистить с помощью щетки (вода, пар).

- При выборе места следует ориентироваться на самую ровную площадку, при этом:

- во избежание разгерметизации в местах стыковки недопустима установка запорной арматуры на трубопровод в месте изгиба;

- участок для монтажных работ должен быть строго прямолинейным и предварительно очищенным от пыли и грязи;

- состояние фланцев не может вызывать сомнений (их нужно проверить).

- В процессе монтажа запорной арматуры трубопроводов надо обращать внимание на направление стрелок – оно должно соответствовать току рабочей среды. Сварочные работы следует проводить, предварительно переведя устройства в открытые положения. Затяжку креплений при бессварочной установке запорной арматуры надо жестко контролировать: она не должна быть чрезмерной во избежание механических повреждений корпуса и других частей устройства.

Аккуратность – главное правило при проведении монтажных операций. Именно в таких процессах дорогостоящее оборудование или крепежные фланцы чаще всего повреждаются.

Основные риски – падение изделий с высоты (сулит разбитый корпус и неправильную работу в будущем), чрезмерное давление на прибор во время фиксации (может привести к растрескиванию и коррозии короба или нарушению целостности уплотнителей, что сильно сократит срок службы изделий).

Правила монтажа запорной арматуры по видам

Для каждого из видов продукции класса существуют свои ограничения и рекомендации. Они указываются в инструкции по установке запорной и регулирующей арматуры, предоставленной производителем. Рассмотрим важные моменты при работе с самыми популярными вариантами арматурных изделий.

Задвижки

При фиксации задвижек важно обеспечить безопасность самих конструкций и их правильное положение. Переносят устройства только на стропах (обвязка корпуса).

Переносить задвижку за шток/штурвал нельзя, это может привести к ее повреждению и полному выходу из строя. На время приварки нужно установить шток стальной задвижки в верхнее положение.

Для некоторых представителей класса очень важно учитывать соответствие стрелок на корпусе и направления потока рабочей среды.

Дисковые затворы

Правила установки запорной арматуры этого типа:

- аккуратная затяжка соединений (большой риск при перетяжке резьбового крепежа повредить прокладку);

- при сварке – установить запирающий элемент в промежуточное положение между «открыто» и «закрыто»;

- диаметр монтажного фланца подбирается, равным диаметру трубопровода.

Шаровой кран

При работе с шаровым краном нельзя использовать щипцы, тиски и прочий зажимный инструмент. Повредить такие устройства очень легко. Устанавливается кран так, чтобы на него не приходилось давление подключенных приборов или самого трубопровода. Усилие при закреплении – до 30 Н.

Обратный клапан

Установка запорной арматуры для контроля тока жидкости всегда производится со строгим соблюдением направлений (меток на корпусе). В случае с обратным клапаном обязательным является соблюдение монтажных отступов и учет режима пульсации.

Рекомендации экспертов

От правильности установки запорной арматуры зависит долговечность и безопасность работы трубопровода. Потому здесь нет места ошибкам и недочетам. Требования к проведению сварочных работ должны соблюдаться строго.

Важное правило: для исключения поломки конструктивных элементов габаритных изделий, смещения их прокладок или повреждение уплотнителей под них сооружают основание – ставят бетонную плиту или делают заливку. В других случаях, если это предусмотрено проектом или того требует безопасный монтаж запорной арматуры, могут устанавливаться другие опоры.

Чрезмерное напряжение при эксплуатации запорно-регулирующих устройств – самый верный способ обеспечить их ранний износ. Оно возникает при неправильном выборе места на трубопроводе (деформации, повороты, изгибы).

Не стоит недооценивать и этап подготовки основных компонентов и систем к монтажным операциям. Проверять корпус конструкций на предмет целостности антикоррозионного покрытия, деформаций и прочих дефектов нужно очень внимательно. То же касается фланцев, монтажной площадки.

Самый надежный способ исключить многочисленные риски монтажных работ – доверить их квалифицированным специалистам с достаточным опытом и профессиональным инструментом.

Требования к запорной арматуре

Запорная арматура составляет более 80% всех устройств, объединённых понятием «трубопроводная арматура». Предназначена она для перекрытия потока рабочей среды трубопровода. Это краны, вентили, клапаны, задвижки и заслонки.

Используется запорная арматура на магистралях самого разного предназначения. Соответственно, и требования к ней могут выдвигаться самые разные: от общих, до специальных, отвечающим особым условиям эксплуатации.

В этой статье мы рассмотрим требования к запорной арматуре, сформулированные в различных нормативных документах. А также выясним, какие проводятся испытания трубопроводной арматуры для подтверждения её соответствия этим требованиям.

Основные требования

Независимо от типа и предназначения конкретного изделия, к запорной арматуры выдвигаются следующие общие требования:

- Минимальный срок эксплуатации должен составлять 25-30 лет;

- Минимальный ресурс — 1000 циклов без снижения класса герметичности;

- Усилие для привода механизма запорной арматуры не должно быть больше 300 Н/м (арматура камерной установки), и 250 Н/м (арматура бескамерной установки);

- Герметичность арматуры должна обеспечиваться с обеих сторон присоединения;

- Присоединительные размеры должны соответствовать принятым в Российской Федерации размерам труб, резьбовых и фланцевых соединений;

- Устанавливаемая на трубопроводах запорная арматура должна иметь указатель направления движения потока рабочей среды, а также указатели положений «ОТКРЫТО» и «ЗАКРЫТО».

Общие требования безопасности

Общие требования безопасности трубопроводной арматуры изложены в ГОСТ Р 53672-2009. В части 6.3 этого документа сказано, что требования, предъявляемые к запорной арматуре, конкретизированы в зависимости от типа арматуры. Стандарты на клапаны изложены в ГОСТ 5761; дисковые затворы — ГОСТ Р 53673; задвижки — ГОСТ 5762, а краны должны соответствовать требованиям стандарта ГОСТ 21345.

Нормы и классы герметичности (А – В(В1) – С(С1)) указаны в ГОСТ 9544, а зависят от типа и давления рабочей среды.

ГОСТ Р 53672-2009 содержит требования к материалам, из которых изготавливается арматура; к её маркировке и эксплуатационной документации; а также требования безопасности при изготовлении, включении эксплуатации и ремонте трубопроводной арматуры.

Требования к маркировке трубопроводной арматуры

Часть 6.6 ГОСТ Р 53672-2009 формулирует требования к маркировке трубопроводной арматуры. Она должна быть нестираемой, и хорошо различаться. К обязательным обозначениям относятся следующие данные:

- Наименование производителя (или его торговый знак);

- Материал, из которого изготовлен корпус;

- Для арматуры с регламентированным направлением рабочей среды — стрелка, указывающая это направление;

- Значения PN, Pp, P при максимальной температуре рабочей среды (давление номинальное/рабочее/расчетное);

- Значение DN (номинальный диаметр);

- Для арматуры с маркировкой Pp должна быть указана максимальная температура рабочей среды.

Требования к запорной арматуре тепловых сетей

На тепловых сетях запорная арматура устанавливается:

- На всех выводах ТС от источника тепловой энергии, вне зависимости от диаметра магистрали и вида теплоносителя;

- На трубопроводах диаметром от 100 мм на расстоянии максимум 1000 метров друг от друга (водяные теплосети);

- В узлах ответвлений трубопроводов диаметром от 100 мм паровых и водяных тепловых сетей.

Требования к запорной арматуре тепловых сетей регламентируют материалы, из которых должны быть изготовлены те или иные устройства, устанавливаемые в определённых местах магистрали. Так, на выводе сети от источника тепла, на самой тепловой сети и на вводе в Центральные тепловые пункты должна устанавливаться только арматура из стали.

Не разрешено устанавливать запорную арматуру из серого чугуна на трубопроводах тепловых сетей в регионах с температурой воздуха ниже -10°С (кроме ТП и сетей горячего водоснабжения).

Разрешается использовать арматуру из бронзы и латуни на трубопроводах тепловых сетей, если температура рабочей среды (горячая вода) не превышает 200°С.

Требования к запорной арматуре, устанавливаемой на газопроводе

Требования к устанавливаемой на газопроводах запорной арматуре обусловлены особенностями и характеристиками транспортируемой по ним рабочей среды. Давление газа на магистральном газопроводе может достигать 100 кгс/см2, а температура на выходе из компрессорной станции — 120°С.

В составе газа имеются компоненты, способные вызывать коррозию металла, к таким относятся, например, сероводород и углекислый газ. Кроме того, в тех или иных пропорциях, в газе могут содержаться конденсированная вода, метанол, диэтиленгликоль, газовый конденсат, механические примеси.

Таким образом, к устанавливаемой на газопроводах арматуре выдвигаются следующие требования:

- Минимальное гидравлическое сопротивление;

- Герметичное отключение определённого участка, аппарата или сосуда от основного трубопровода, для безопасности проведения ремонтных работ;

- Соединения арматуры с трубопроводом, разъёмы корпуса и уплотнения должны быть полностью герметичны;

- Конструкция арматуры должна обеспечивать удобное обслуживание быстрое открытие/закрытие, а требуемое для этого усилие при ручном управлении не должно превышать допустимых значений;

- Диаметр запорной арматуры должен соответствовать диаметру трубопровода, для беспрепятственного прохода продувочных шаров и очистных ершей.

К арматуре, устанавливаемой на газо- и нефтепроводах, выдвигаются и требования по огнестойкости. Пожаробезопасность арматуры обеспечивается применением в её конструкции огнестойких материалов, герметичностью и специальными испытаниями на огнестойкость (ГОСТ Р 53672-2009, часть 4.3.3).

Испытания арматуры на соответствие требованиям по огнестойкости проводятся в т.н. «целлюлозном режиме», максимально соответствующем температурному режиму реального пожара. Условия такого режима горения определены ГОСТ 30247.0-94.

Методы контроля и испытания трубопроводной арматуры

Испытания арматуры на соответствие требованиям проводятся в испытательных лабораториях трубопроводной арматуры. Для этого используются испытательные стенды. Различные испытательные стенды трубопроводной арматуры используются для проверки соответствия тех или иных характеристик.

Так, стенд гидравлических испытаний трубопроводной арматуры применяется для испытания следующих характеристик:

- Плотность и прочность материала работающей под давлением арматуры и сварных швов;

- Прочность изделия в сборе;

- Герметичность.

В испытательной лаборатории трубопроводной арматуры используются также стенды горячих испытаний, искусственного климата, стенд определения гидравлических характеристик, вакуумный и пневматический стенды.

По результатам испытания трубопроводной арматуры оформляются соответствующие документы:

- Журнал испытаний трубопроводной арматуры;

- Протокол испытаний;

- Акт испытаний трубопроводной арматуры.

Образцы Акта испытаний трубопроводной арматуры и других документов приведены ниже:

- Рекомендуемая форма (образец) Акта испытаний трубопроводной арматуры

Требования к запорной арматуре

Запорные устройства по распространенности составляют около 80% трубопроводной арматуры. Основное их назначение – полное перекрытие потока среды, однако, они могут выполнять защитную, распределительную и другие дополнительные функции.

В зависимости от сферы использования устройств и природы передаваемой жидкости или газа, к запорной арматуре предъявляются особые требования, особенно, это касается химически агрессивных, а также пожаро- и взрывоопасных сред.

Однако, чаще всего трубопроводную арматуру данного назначения применяют для обустройства систем тепло- и водоснабжения.

Общие требования

- Класс герметичности запорной арматуры должен сохраняться по истечении не менее 2500 циклов.

- Длительность эксплуатации – от 50 лет.

- Привод механизма должен осуществляться при максимальном усилии не более 250 Н/м.

- Герметичность приводов и соединительных патрубков.

- Соответствие присоединительных размеров диаметру труб, резьбы или фланцевых соединений.

- Надежность эксплуатации запорной арматуры сетей тепло- и водоснабжения при температуре от -10 до + 80 °С при подземном размещении, от -40 до +60 °С – при наземном.

- Наличие графических обозначений граничных положений и направления перемещения.

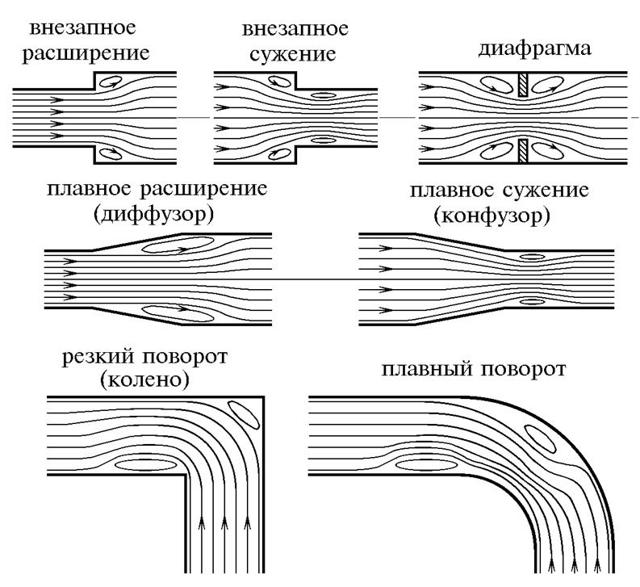

Гидравлическое сопротивление

Одним из предъявляемых требований к запорной арматуре является экономичность, которая достигается за счет сведения к минимуму гидравлического сопротивления устройств, и, соответственно, экономии электрической энергии насосами, передающими рабочую среду. Гидравлические потери, в большей степени, имеют место в радиальном направлении сетей, поэтому особое внимание уделяется сопротивлению арматуры секций.

Герметичность арматуры

Уровень герметичности запорных устройств определяется классом герметичности перекрытия потока. Если условный диаметр составляет 1000 мм допускаются следующие объемы протечки: для классов В, С и D – 18, 180 и 1800 см3/мин соответственно. Класс А подразумевает плотное прилегание деталей и отсутствие протечки.

К запорной арматуре системы водо- и теплоснабжения предъявляется следующее требование: отсутствие пропусков на таких элементах, как воздушники и спускники (класс А), минимальные протечки в секционных сетях и ответвлениях (класс В).

Конструктивная надежность

Рабочее давление систем тепло- и водоснабжения составляет 1, 1,6 и 2.5 МПа. Запорная арматура в процессе работы должна выдерживать значения данного показателя.

В процессе эксплуатационных испытаний в сеть подается давление в 1,5 раза, превышающее расчетное.

Когда устройства используются при повышенных значения данного параметра, к арматуре предъявляются особые требования: значительная конструктивная прочность, патрубки и корпус большей толщины. Расчетное давление устройств от 4,0 МПа.

Гост р 53672-2009 арматура трубопроводная. общие требования безопасности / 53672 2009

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ | ГОСТ Р 53672-2009 |

Арматура трубопроводная

ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

|

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

- Сведения о стандарте

- 1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА») и Некоммерческой организацией «Научно-промышленная ассоциация арматуростроителей» (НО «НПАА»)

- 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 259 «Трубопроводная арматура и сильфоны»

- 3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1057-ст

- 4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты».

В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты».

Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

- Арматура трубопроводная

- ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

- Pipeline valves. General safety requirements

Дата введения — 2011-01-01

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру и приводные устройства к ней и устанавливает общие требования безопасности при ее проектировании, изготовлении, монтаже, эксплуатации, ремонте, транспортировании, хранении и утилизации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

Гост р 56001-2014 арматура трубопроводная для объектов газовой промышленности. общие технические условия

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

- НАЦИОНАЛЬНЫЙ

- СТАНДАРТ

- РОССИЙСКОЙ

- ФЕДЕРАЦИИ

- АРМАТУРА ТРУБОПРОВОДНАЯ ДЛЯ ОБЪЕКТОВ ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

- Общие технические условия

- Издание официальное

- Москва

- Стандартинформ

- 2014

Предисловие

- 1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Научно-исследовательский институт природах газов и газовых технологий — Газпром 8НИИГАЗ» (ООО «Газпром 8НИИГАЗ»), Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»), Открытым акционерным обществом «Оргэнергогаз» (ОАО •• Оргэнергогаз»)

- 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 «Техника и технология добычи и переработки нефти и газа»

- 3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 17 апреля 2014 г. No 364-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений стандарта ИСО 143132007 «Промышленность нефтяная и газовая. Системы трубопроводного транспорта. Арматура трубопроводная» (ISO 143132007 «Petroleum and natural gaz industries — Pipeline transportation systems — Pipeline valves». NEQ) в части основных требований, предъявляемых к конструкциям арматуры, а также с учетом стандарта Американского института нефти «Технический осмотр и испытания клапанов» (API Std 5962009 «Valve inspection and testing». NEO) в части требований к основным параметрам испытаний

5 РАЗРАБОТАН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р f.О—2012 (Раздел 8). Информация об изменениях к настоящему стандарту публикуется в годовом (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты-. а официальный текст изменений и поправок —• в ежемесячно издаваемом информационном указателе вкр □

зато G ПВ %

- Гил уплотмемтя што«а

- !ез уп/ютивнив I

- СИ1ЪфОннОО О

а затворе при |ат -та'».*..!.

; lm v»hh

' :’л: к.^в а трубопроводу

Хла^еяе^^*М^^ОС™^*43ги^^^МП^^^оеиеы^Разк|ертр»бопрово» сгв-г.ьччнг.с полоконив

: ддес «акие вредных вашветв в окружаюавй

деде

измкозашита згжтросС-Мудеааняв

:«Лмет-с»» зс'ь О баллы

| )ибвз1.иа 1нягогаи от трубопроводов | ||

| «*»до*>*остм | •ОЛнчисоо :лои|0-рС*«ММ ЫЫ | |

| юиааоласндА 1_| | | к-.л:-:- | j;U(.hja LJ |:o*cvr.-ju LJ |

| г«мпера-уса [•>• С дс | *С I Давление h^Iw^Cpihui nip СВ Р МПВ 1 «ТС см*1 | |

| rtflOTUOCTla. ./ V* 1 .1 | . ал»аЗэти А; »о>&фМ1,даиг t.*имаечос-иа Со давлснка ма *х-адо A7, vnj.iicViа€с давление **Л «иддс Р,. МПа itcssTi&а»л«рц« редуцировала (лоддоокивввиов Д4ВЛ0»мв)*»;>«А, МПа >/с с«*|Зека регулирован*а *. Ч от давления Рродоо »араьтврис?*ядг«рм«т^чис»:ть мтвэра иЯ» »точ1а в ытвзрепрмсоеднмтта к трубопроводууэдатиамно шпямдала luitoiaiСодев*а>ча аредми«евм«ст» во«ру»а.ощ»й средеВтривозачита злсчсообасцдова-тяДополнит алмиыа орабааач»»:

i аяодв Р,. F/Па »гс;м,1 |отру»_ГОС* Р Ш32 ма РЯ МПа. идсм'; I- oreoi- фланцами LIoflnp'.1р4алд10.,вй црады РПт. МПа I ксс.м'1Рау … МПа [ *ГС ем'иинхансс- тага n wcav а*^«С':мрпи)мад paosiu а тачанка мазмаманнаго срова слукбм ipocypca) по агнешвнмо в кемпмоевмы ат>А)аы•.з>1'фл,ло-.1 оператнвнай ГОЮОнОСТК ПО огношанка в крктичаинм огвамм зС *< *:* CJ |

но tpaCiOKe □ |

| ice «а срабатывания клапана с доыгфаром | С | |

| (.-мим О ыежфламавеоа (стякиое! Q мел | ПО ГОСТ Р 54432 ИЯ PN | МПа ( uccm'i |

| 10*«3 | [оаффикиаит опара гиеной готовности по мношоиию к критячасамм отказам (для арматуры, работавшей а рвкммо хвяданяв) | |

| Тоюабнесть 20 >. | ||

| Вололнклельмы* требования; | ||

| liU)1» | t | ’езрабетчив (поставщик) продукиии. |

| кдрес | Цдрвс | |

| Г«п. | Г«л. | |

| Гвя факс | Гал факс | |

| Е-таи |

Рабочая среда для магистральных газопроводов и их ответвлений

В.1 Рабочая среда — неагрессивный природный горючий газ, содержащий жидкие углеводороды (конденсат), этиленгликоль, турбинные масла, углекислый газ. метанол (СНзОН), воду и механические примеси со следующими показателями:

- • массовая концентрация сероводорода — не более 7 мг/мэ;

- — массовая концентрация меркаптановой серы — не более 0.036 г/м3;

- • массовая концентрация общей серы — не более 0,070 г/м3:

- • молярная доля кислорода — не более 0,050 %;

- • молярная доля диоксида углерода — не более 2,5 %;

- • массовая концентрация механических примесей — до 0,01 г/м3, с размером отдельных частиц до 1 мм.

Температура точки росы по воде (ТТРв) при абсолютном давлении 3,92 МПа — не выше — 10 °С. Температура точки росы по углеводородам (ТТРув) при абсолютном давлении от 2,5 МПа до 7.5 МПа — не выше — 2

Гост р 53402-2009 арматура трубопроводная. методы контроля и испытаний

| ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ | |

|

|

Арматура трубопроводная

МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

|

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

- Сведения о стандарте

- 1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»), Научно-промышленной ассоциацией арматуростроения (НПАА) и Научно-производственным объединением «ГАКС-АРМСЕРВИС» (НПО «ГАКС-АРМСЕРВИС»)

- 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 259 «Трубопроводная арматура и сильфоны»

- 3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 сентября 2009 г. № 428-ст

- 4 Настоящий стандарт соответствует международному стандарту ИСО 5208:2008 «Арматура трубопроводная промышленная. Испытание давлением» (ISO 5208:2008 (Е) «Industrial valves — Pressure testing of metallic valves») в части требований методики и основных параметров испытаний на прочность и плотность материалов и сварных швов, а также на герметичность затвора

- 5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты».

В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты».

Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р 53402-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Арматура трубопроводная

МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

Pipeline valves. Methods of control and testing

Дата введения — 2010-01-01

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру (далее — арматуру) и устанавливает виды и категории испытаний, методы основных (обязательных) испытаний и контроля и критерии оценки результатов основных испытаний. Основные испытания и контроль являются обязательными при проведении всех видов контрольных испытании серийно изготовляемой арматуры, а также являются составной частью испытаний опытных образцов арматуры.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

4.5.Требования к техническим устройствам

| Версия для печати |

Газовик — промышленное газовое оборудование Справочник ГОСТ, СНиП, ПБ ГОСТ Р 54960-2012. Системы газораспределительные. Пункты газорегуляторные блочные. Пункты редуцирования газа шкафные.

4.5.1 Требования к запорной арматуре

4.5.1.1 Запорная арматура должна соответствовать требованиям ГОСТ Р 53672. Запорная арматура должна сохранять работоспособное состояние без проведения текущего ремонта (замены изношенных узлов и деталей) в течение среднего срока службы.

4.5.1.2 Недопустимо применение натяжных пробковых кранов, в том числе трехходовых пробковых кранов перед манометрами.

4.5.1.3 Применение муфтовых соединений на низком давлении не рекомендуется, а на среднем и высоком давлении – не допускается.

4.5.1.4 Запорная арматура с цапковым присоединением может применяться на трубопроводах номинальным диаметром не более DN 40.

4.5.2 Требования к редукционной арматуре

4.5.2.1 Редукционная арматура должна соответствовать требованиям ГОСТ 11881, ГОСТ Р 52760, ГОСТ Р 53672. Конструкция и изготовление редукционной арматуры (регуляторов давления газа) должны обеспечивать их функционирование в соответствии с требуемыми параметрами.

4.5.2.2 Регулировочные элементы для изменения параметров настройки должны быть легкодоступны для обслуживающего персонала. Регулировочные элементы должны иметь защиту от несанкционированного изменения регулировки в процессе технической эксплуатации.

4.5.2.3 Редукционная арматура должна обеспечивать: — заявленную предприятием-изготовителем точность регулирования на выходе из пункта регулирования газа.

Класс точности регулятора давления должен выбираться из ряда: 2,5; 5; 10 (точность регулирования не ниже ± 100 Па для класса точности регулятора давления 2,5 и 5); — постоянную времени, не превышающую 30 с; — давление закрытия, не превышающее 20 %.

Значение давления закрытия следует выбирать из ряда: 2,5 %; 5 %; 10 %; 20 %.

4.5.2.4 Редукционная арматура может быть со встроенной предохранительной и/или защитной арматурой.

4.5.3 Регулятор-монитор должен обеспечивать автоматическое поддержание давления газа в заданных пределах без уменьшения пропускной способности линии редуцирования. Технические характеристики регулятора-монитора должны соответствовать требованиям, предъявляемым к редукционной арматуре.

4.5.4 Требования к предохранительной и защитной арматуре

4.5.4.

1 Конструкция предохранительной и защитной арматуры и ее расположение на линии редуцирования должны обеспечивать защиту газораспределительной сети и технических устройств от повышения или понижения давления газа за допустимые значения и от динамических воздействий потока газа. В качестве защитной арматуры допускается применять отключающий клапан, в том числе предохранительный запорный клапан, клапан с электромагнитным приводом. Время срабатывания – не более 1 с.

4.5.4.

2 Отклонение давления начала открытия предохранительной арматуры должно составлять не более ± 5 % от заданного значения давления газа. Отклонение давления срабатывания защитной арматуры должно составлять не более ± 5 % от заданного значения давления газа. Для защитной арматуры низкого давления допускается отклонение давления срабатывания не более ± 10 %.

Значение отклонения давления начала открытия (срабатывания) должно выбираться из ряда: 1 %; 2,5 %; 5 %; 10 %.

4.5.4.

3 Конструкция предохранительной арматуры высокого и среднего давления должна предусматривать возможность принудительного открытия для проверки на работоспособность. Давление, при котором происходит полное закрытие, не должно отклоняться более чем на 5 % от давления начала открытия.

4.5.4.

4 Регулировочные элементы должны иметь защиту от несанкционированного изменения регулировки в процессе технического обслуживания. Установка открытой рычажной системы управления на корпусе защитных устройств не допускается.

4.5.5 Требования к узлам учета газа

4.5.5.1 Узел учета газа должен обеспечивать измерение количества газа во всем диапазоне расхода с нормированной погрешностью.

4.5.5.2 В составе узла учета газа рекомендуется предусматривать технические устройства и средства автоматизации для сбора, контроля и передачи информации, в том числе корректор газа в зависимости от фактических значений температуры и давления газа.

4.5.5.3 Электронные устройства, входящие в состав узла учета, должны обеспечивать возможность дистанционного доступа к информации о параметрах газа и состоянии средств измерений.

Узел учета газа и программное обеспечение средств обработки, хранения и передачи информации должны иметь средства защиты от несанкционированного доступа.

Узел учета газа должен обеспечивать возможность включения его в АСУ ТП РГ или АСКУГ.

4.5.5.4 Узел учета газа должен соответствовать температурному диапазону природного газа и ГОСТ 15150 по климатическому исполнению, быть во взрывобезопасном исполнении.

4.5.5.5 При необходимости допускается размещение узла учета газа за пределами пункта регулирования газа в отдельном боксе (шкафу) с обогревом. Допускается не применять устройства очистки газа в узле учета газа, если необходимая степень очистки обеспечивается устройством очистки газа линии редуцирования.

4.5.6 Требования к устройствам очистки газа

4.5.6.1 Устройства очистки газа должны обеспечивать степень очистки, необходимую для функционирования технических устройств в соответствии с требуемыми параметрами (но не более 80 мкм).

4.5.6.2 Наличие устройства очистки газа в пункте регулирования газа обязательно.

4.5.6.3 В конструкции устройства очистки газа должно быть предусмотрено устройство, характеризующее уровень засоренности фильтрующего элемента и фиксирующее значение перепада давления на фильтрующем элементе при максимальном расходе газа.

В ГРПШ пропускной способностью до 50 м3/ч перепад давления газа может замеряться переносными приборами. Допустимый перепад давления газа на устройстве очистки газа (фильтрующем элементе) устанавливается предприятием-изготовителем и указывается в эксплуатационной документации на пункт регулирования газа.

При установке фильтра-влагоотделителя должны быть дополнительно предусмотрены приспособления для контроля уровня жидкости.

4.5.6.4 Фильтрующие материалы не должны образовывать с газом химических соединений и разрушаться от его воздействия.

4.5.7 Требования к разъемным соединениям

4.5.7.1 Фланцевые и резьбовые соединения должны соответствовать требованиям ГОСТ 12815 – ГОСТ 12822 и ГОСТ 6357, ГОСТ 9150, ГОСТ 10549, ГОСТ 16093, ГОСТ 24705 соответственно. Соединения, отличающиеся от стандартных по размерам и конструкции, подлежат расчету на прочность, с учетом условий эксплуатации.

4.5.7.2 Для соединения фланцев газопроводов и технических устройств, работающих при температуре рабочей среды ниже минус 40 °С, независимо от давления следует применять шпильки.

4.5.7.3 Выбор марок сталей для крепежных деталей следует осуществлять в зависимости от рабочих условий. Материалы крепежных деталей должны выбираться с коэффициентом линейного расширения, близким по значению к коэффициенту линейного расширения фланца.

4.5.7.4 Резьба на деталях газопровода и крепежных изделиях должна соответствовать требованиям ГОСТ 6357, ГОСТ 9150, ГОСТ 10549, ГОСТ 16093, ГОСТ 24705. 4.5.7.5 Применение крепежных деталей без антикоррозионного покрытия не допускается.

4.5.7.6 Уплотнительные материалы должны обеспечивать герметичность разъемных соединений до их разборки во время проведения ремонтных и/или регламентных работ.

4.5.7.7 Крепежные детали и уплотнительные материалы должны обеспечивать разборку разъемного соединения без применения специальных средств и инструментов, а также не допускать потерю герметичности вследствие вибрации при транспортировании и эксплуатации пункта регулирования газа.

4.5.8 Требования к газопроводам

4.5.8.1 Газопроводы следует изготавливать из металлических труб, выбор труб – в соответствии с [5]. Толщина стенки труб и деталей газопроводов должна определяться в зависимости от рабочих параметров по [6] и [5].

При выборе толщины стенки труб и деталей газопровода должны учитываться особенности технологии их изготовления (гибка, сборка, сварка). Соединительные детали должны соответствовать требованиям ГОСТ 6527, ГОСТ 8969, ГОСТ 12815 – ГОСТ 12822, ГОСТ 17375 – ГОСТ 17380, ГОСТ 30753.

Допускается применение соединительных деталей, изготавливаемых по документации предприятия-изготовителя, при условии аттестации технологии изготовления.

4.5.8.2 Прокладку газопроводов следует предусматривать открытой. Соединения труб должны быть неразъемными, на сварке. Разъемные соединения разрешается предусматривать в местах присоединения технических устройств, контрольно-измерительных приборов, а также на импульсных трубопроводах.

Сварные соединения по своим физико-механическим свойствам должны соответствовать основному материалу свариваемых труб. Типы, конструктивные элементы и размеры сварных соединений газопроводов должны соответствовать ГОСТ 16037. Неразрушающий контроль сварных соединений газопроводов проводят радиографическим методом по ГОСТ 7512 и ультразвуковым методом по ГОСТ 14782.

Число стыков, подлежащих контролю физическими методами, следует принимать по [7].

4.5.8.3 Расстояния между фланцевыми, резьбовыми соединениями и отверстиями в стенах, перегородках, перекрытиях должны приниматься с учетом возможности сборки и разборки соединения. Размещение соединений, в том числе сварных, в пересекаемых конструкциях не допускается.

4.5.8.4 Газопроводы должны монтироваться на опорах. Опоры должны располагаться на расстоянии не менее 50 мм от сварного шва.

4.5.8.5 Опоры должны быть рассчитаны на вертикальные нагрузки веса газопровода, а также нагрузки, возникающие при тепловом расширении газопровода.