Роторные насосы

Область применения: химическая и нефтехимическая промышленность, судо- и кораблестроение, нефтегазовая промышленность, пищевая промышленность и напитки, фармацевтическая промышленность, целлюлозно-бумажная промышленность, лакокрасочная промышленность, прочие промышленные области.

Этот тип насоса с одним рабочим колесом идеально подходит для перекачки жидкостей со средней, высокой и очень высокой степенью вязкости, содержащих также небольшое количество взвешенных твердых частиц.

Полый диск насосов серии M во время своего вращательно-колебательного движения создает вакуум, закачивая жидкость внутрь насоса и, одновременно направляет уже попавшую в камеру жидкость к выпускной трубе.

Благодаря своим особым характеристикам насосы с полыми дисками рекомендуются для перекачки жидкостей со средней, высокой и очень высокой степенью вязкости, содержащей также небольшое количество взвешенных твердых частиц.

Основные характеристики корпусного насоса с вращающимся диском

Преимущества и основные характеристики:

Самовсас без каких-либо вспомогательных устройств Адаптируемость диска Низкая рабочая скорость

Реверс потока путем обратного вращения и поддержание постоянной производительности

Роторный насос, серии D

Область применения: химическая и нефтехимическая промышленность, судо- и кораблестроение, нефтегазовая промышленность, пищевая промышленность и напитки, фармацевтическая промышленность, целлюлозно-бумажная промышленность, лакокрасочная промышленность, прочие промышленные области.

Этот тип насоса с двумя импеллерами идеально подходит для перекачки жидкостей со средней и высокой степенью вязкости и предназначен для применения с трубопроводами, клапанами, фитингами и т.д.

Эти насосы с двумя рабочими колесами позволяют использовать трубопроводы меньшего размера, клапаны, фитинги и т.д., поддерживая высокую скорость потока: благодаря попеременному движению двух дисков они создают постоянный поток в трубопроводе, предотвращая вибрацию и удары системы.

Принцип попеременно действующих дисков позволяет оптимизировать поток на его самом высоком уровне, уменьшив пики пульсации, что позволяет использовать меньшие трубопроводы, меньшее количество клапанов и т.д. по сравнению с другими поршневыми насосами.

Полый диск насосов серии D во время своего вращательно-колебательного движения создает вакуум, закачивая жидкость внутрь насоса и, одновременно направляет уже попавшую в камеру жидкость к выпускной трубе.

Благодаря своим особым характеристикам насосы с полыми дисками рекомендуются для перекачки жидкостей с низкой, средней, высокой и очень высокой степенью вязкости, содержащей также небольшое количество взвешенных твердых частиц.

Основные характеристики корпусного насоса с вращающимся диском серии D:

Преимущества и основные характеристики:

Самовсас без каких-либо вспомогательных устройств Адаптируемость диска Низкая рабочая скорость

Реверс потока путем обратного вращения и поддержание постоянной производительности

Роторный насос, серии N

Область применения: химическая и нефтехимическая промышленность, судо- и кораблестроение, нефтегазовая промышленность, пищевая промышленность и напитки, фармацевтическая промышленность, целлюлозно-бумажная промышленность, лакокрасочная промышленность, прочие промышленные области.

Этот тип насоса с одним или двумя импеллерами укомплектован выносными опорами и специальными инновационными запатентованными деталями, которые позволяют применять данный насос на производствах с самыми различными требованиями.

Эти насосы с одним или двумя рабочими колесами характеризуются выносными опорами и специальными техническими запатентованными инновациями, которые делают более эффективным применение данных насосов в различных областях с особыми требованиями к их установке.

Они спроектированы для перекачки жидкостей с высокой степенью вязкости, содержащих небольшое количество взвешенных твердых частиц. Обычно насосы серии N поставляются уже смонтированными на соответствующие салазки с мотором или с приводом с регулируемой скоростью.

Полый диск насосов серии N во время своего вращательно-колебательного движения создает вакуум, закачивая жидкость внутрь насоса и, одновременно направляет уже попавшую в камеру жидкость к выпускной трубе.

Благодаря своим особым характеристикам насосы с полыми дисками рекомендуются для перекачки жидкостей с низкой, средней, высокой и очень высокой степенью вязкости, содержащей также небольшое количество взвешенных твердых частиц.

Основные характеристики корпусного насоса с вращающимся диском серии N:

Роторный насос, серии T

Преимущества и основные характеристики:

Самовсас без каких-либо вспомогательных устройств Адаптируемость дисков Низкая рабочая скорость

Реверс потока путем обратного вращения и поддержание постоянной производительности

Источник: https://ence-pumps.ru/rotornye_nasosy/

Роторные насосы принцип работы

В роторных насосах взаимодействие рабочего органа с жидкостью происходит в подвижных рабочих камерах, которые попеременно соединяются с полостями всасывания и нагнетания. Это дает возможность исключить из конструкций насосов клапаны.

Отсутствие клапанов позволяет иметь у роторных насосов значительно большую быстроходность, т. е. число рабочих циклов в единицу времени. Кроме того, это обеспечивает роторным насосам и второе отличие от поршневых насосов — обратимость, т. е.

практически любой роторный насос может быть использован в качестве гидродвигателя.

Роторные насосы устройство

Важной конструктивной особенностью роторных насосов является многокамерность. Это обеспечивает им большую равномерность подачи по сравнению с возвратно-поступательными насосами. Однако их подача не может быть абсолютно равномерной, и ее пульсация всегда имеет место.

Эта пульсация всегда меньше для насосов с нечетным числом рабочих камер.

Роторные насосы обладают и существенным недостатком, который вытекает из их конструктивных особенностей. Дело в том, что жидкость, которую перекачивает роторный насос, должна одновременно обеспечивать смазывание его поверхностей.

Поэтому она должна быть чистой и неагрессивной по отношению к материалу насоса, а также обладать смазывающими способностями.

Отсутствие клапанов в роторных насосах повлекло за собой значительное уменьшение гидравлических потерь, что позволяет пренебрегать ими и принимать гидравлический КПД равным единице (ηг = 1).

Таким образом полный КПД ( ηн ) роторного насоса равен произведению объемного ( ηo ) и механического ( ηм ) КПД (η н = η м *η0)

Роторные насосы имеют чрезвычайно большое разнообразие конструкций. Классификацию этих насосов определяет ГОСТ 17398—72, который включает всевозможные конструктивные исполнения.

В данной схеме приводится упрощенный вариант классификации роторных насосов, в которую включены наиболее используемые в машиностроении насосы (рис. 1).

Роторные насосы схема

Как следует из анализа схемы (см. рис. 1), все роторные насосы делятся на две большие группы. В первую группу входят насосы, использующие только вращательное движение. Во вторую группу включены насосы с вращательным и возвратно-поступательным движением.

Из роторно-вращательных насосов наибольшее распространение получили шестеренные насосы, которые применяются практически во всех отраслях машиностроения. Из роторно-поступательных достаточно широко используются пластинчатые и роторно-поршневые насосы которые в свою очередь делятся на аксиально-поршневые и радиально поршневые.

Источник: https://remgidro.ru/remont-gidronasosov/rotornye-nasosy

11.3. Общие свойства и классификация роторных насосов

В отличие

от поршневых,

роторные

насосы имеют перемещаемые рабочие

камеры,

которые попеременно

сообщаются с

полостями всасывания и нагнетания.

Это

делает излишними

всасывающий

и напорный клапаны, что в свою очередь

определяет характерныe

свойства

роторных насосов по сравнению

с

поршневыми.

-

Обратимость — способность работать в режиме гидродвигателей.

-

Быстроходность — более высокие скорости вращения ведущего вала.

-

Большая равномерность подачи, так как роторные насосы выполняются многокамерными.

-

Повышенные требования к рабочей жидкости, так как она одновременно выполняет функции смазки.

Конструкции

роторных насосов отличаются весьма

большим разнообразием. На рис. 25

представлена упрощенная классификация

этих конструкций, в которую включены

наиболее используемые роторные насосы

(полная классификация дана в ГОСТ

17398-72).

11.4. Основные разновидности роторных насосов

Наиболее

распространенным из роторных насосов

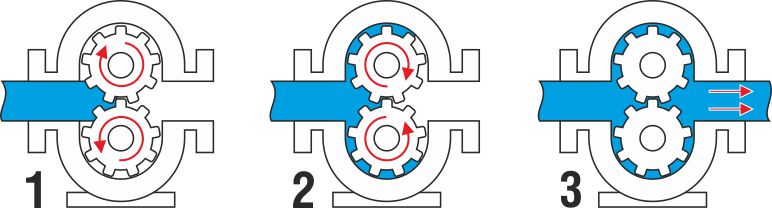

является шестеренный насос с

внешним зацеплением, схема которого

приведена на рис.26.

Ротором считается ведущая шестерня 1,

а вытеснителем — ведомая 2.

Во всасывающей

полости насоса жидкость заполняет собой

впадины между зубьями обеих шестерен,

которые являются рабочими камерами.

Затем происходит замыкание (изоляция)

этих объемов и перемещение их по дугам

окружностей в напорную полость насоса.

B дальнейшем в процессе зацепления

каждый зуб шестерен входит в соответствующую

ему впадину и вытесняет из нее жидкость.

Большое

распространение шестеренных

насосов

с внешним

зацеплением объясняется

простотой их изготовления и надежностью

в эксплуатации. Эти насосы

создают

давления до 15-20

MПa, работают

при частоте вращения 1000-2000

об/мин и

имеют полный к.п.д.

0,75-0,85.

Шестеренные насосы

с внешним

зацеплением получили

меньшее распространение. Они сложнее

в производстве, создают меньшие давления

(pmax

= 5-7

МПа), но

отличаются компактностью. Разновидностью

шестеренного

насоса

с внутренним

зацеплением является

героторный

насос,

который имеет специальное зубчатое

зацепление.

Широкое

распространение получили

также

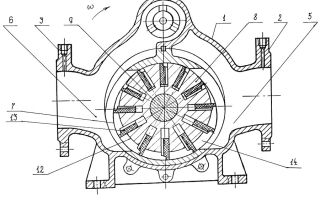

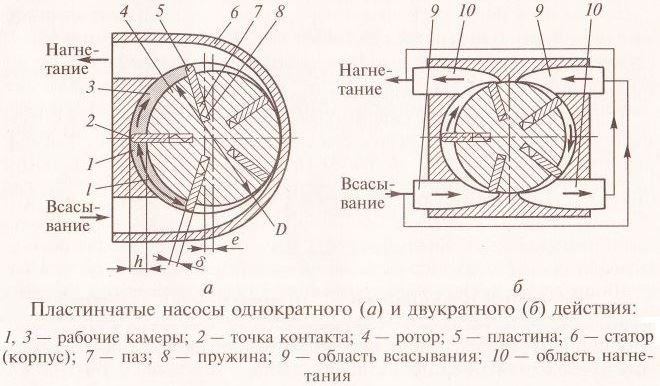

пластинчатые насосы. На рис. 27

приведена

схема такого насоса. В пазах ротора 1,

который

смещен относительно статора

2 на

величину эксцентриситета

е,

установлены пластины-вытеснители

3.

Вращаясь

вместе с ротором эти пластины, одновременно

совершают возвратно-поступательное

движение.

Рабочими

камерами насоса являются объемы,

ограниченные поверхностями ротора 1

статора 2

и

соседними пластинами.

При вращении

ротора

рабочие камеры сначала увеличиваются

(происходит их заполнение),

а

затем уменьшаются (вытеснение

жидкости).

Пластинчатые

насосы

отличаются от других роторных

насосов

компактностью, они просты в изготовлении,

но не могут создавать высокие давления

(рmax

= 7-14

MПa).

Пластинчатые

насосы, в отличии от шестеренных,

могут

выполняться регулируемыми.

Для этого

в конструкции

насоса

должна быть предусмотрена возможность

перемещения ротора относительно статора,

т.е. изменение

величины

эксцентриситета е

(рис.27).

При

уменьшении е

(за счет

смещения ротора) будут уменьшаться

объемы рабочих камер и подача насоса,

а при е

= 0

она

станет равной нулю.

В

случае дальнейшего

смещения

ротора подача начнет увеличиваться, а

направление потока жидкости измениться

на противоположное.

Таким образом,

регулируемый

насос

позволяет менять подачу (по величине и

направлению)

при

постоянной

скорости

вращения его вала.

Аксиально-поршневые

насосы

выполняются

с

наклонной

шайбой

или наклонным

блоком.

На рис. 28

изображен

аксиально-поришевой

насос

с наклонной шайбой 1,

на

которую опираются основания плунжеров

(поршней)

2.

Плунжеры

вращаются

вместе с блоком 3

и

одновременно

совершают

возвратно-поступательные

движения

относительно него.

При этом

рабочие камеры 4

и

5

меняют

свой объем от минимальной величины

(поз.4 на

рис.28) до

максимальной (поз.5)

и

обратно. Для соединения

рабочих

камер с трубопроводами служит неподвижный

распределитель 6

с

дугообразными

окнами

7

и

8.

Он

устроен таким образом, что при увеличении

объема рабочей камеры она соединяется

с всасывающим

трубопроводом

через окно 7,

а

при уменьшении —

с напорным через окно 8.

Аксиально-поршневой

насос

с наклонным блоком

имеет аналогичную конструкцию,

но

у него относительно оси вращения наклонен

блок,

а не шайба.

Аксиально-поршневой

насос

может быть регулируемым. При регулировании

его рабочий объем изменяется за счет

изменения угла

наклона шайбы 1

(или

блока).

Радиально-поршневые

насосы

получили значительно меньшее

распространение.

Они

отличаются от рассмотренных

ранее

радиальным расположением поршней в

блоке и конструкцией распределителя.

Аксиально-поршневые

насосы

являются наиболее технически совершенными

из

роторных. Они могут создавать высокие

давления (до 30-45

MПa), работать

в широком диапазоне изменения частоты

вращения (500-5000

об/мин) и

имеют высокие к.п.д.

(до

0,90-0,92).

Однако,

сложны в производстве (особенно

регулируемые)

и поэтому являются

дорогими.

Радиально-поршневые

насосы

по большинству своих характеристик

близки к предыдущим, но работают при

значительно более низких

частотах

вращения.

Источник: https://StudFiles.net/preview/3180727/page:14/

Радиально поршневой насос

Радиально поршневой насос – это объемный насос, в конструкции которого, ось ведущего вала перпендикулярна осям движения рабочих поршней или угол между ними составляет величину не меньше 45°. Механизмы, угол которых меньше 45° относят к аксиальному типу.

Радиально поршневые насосы

Радиально поршневой насос часто называют радиально-плунжерным.

Такие насосы применяю в гидравлических системах с большим давлением. Наиболее часто они применяются в установках с давлением до 32 МПа, бывают и агрегат работающие на большем давлении и достигают значений в 100 МПа. Агрегаты радиально поршневого типа ограничены в частоте вращения вала до 1500 об/мин. Это обусловлено большой инерционностью вращающихся частей.

Устройство

Можно выделить два вида конструкции, таких гидравлических систем:

Схема радиально поршневых насосов

- Гидронасос с эксцентричным ротором. На схеме под буквой А

- Гидронасос с эксцентричным валом. На схеме под буквой Б

Устройство с эксцентричным ротором

Главной частью является ротор со встроенными в него поршнями. Поршней может быть много и располагаться они могут в несколько рядов. Ротор вращается в корпусе(Статоре). Ось ротора установлена со смещением центра относительно оси статора на величину «е» как показано на рисунке. Системы забора и нагнетания расположены в центре и отделяются друг от друга специальной перемычкой.

Устройство с эксцентричным валом

В данном устройстве гидравлической системы, поршни располагаются в статоре насоса. Ось статора и вала совпадают, но на вале есть специального рода кулачек, смещенный по отношению к статору на расстояние «е».

Такие гидравлические установки имеют клапанное распределение. При сжимании рабочей камеры клапан всасывания закрывается и открывается клапан нагнетания. При расширении рабочей камеры происходит обратная ситуация.

Принцип работы

Принцип работы радиально поршневого насоса

Ротор вращается в статоре (корпусе) вместе с поршнями, поршни скользят по корпусу, плотно прижимаясь к нему за счет пружин. В результате вращения ротора, поршни совершают возвратно-поступательные движения. Поршни двигаясь по кругу переключаются между двумя фазами:

- Фаза всасывания. Поршень совершает выдвижение, рабочая камера увеличивается,клапан нагнетания закрывается и открывается клапан всасывания, он соединён с отверстием забора жидкости. Поршень движется по кругу до максимальной точки его выдвижения.

- Фаза нагнетания. Поршень переключается на отверстие нагнетания, и начинает вдвигаться, клапан всасывания закрывается и открывается клапан нагнетания, рабочая камера уменьшается в результате чего создается давление и жидкость вытесняется из насоса. Поршень находится в данной фазе до максимальной точки сжатия рабочей камеры, а затем переключается на фазу всасывания.

Радиально поршневой насос может быть двух и более кратного действия. Это означает что один плунжер совершает несколько рабочих ходов за одно вращение ротора. Такой эффект достигается за счет специального изменения поверхности статора.

Вычисление производительности

Q = hSna = 2eSna

Q – производительность насоса;

e – эксцентриситет, смещение относительно оси вращения вала на рисунках выше также обозначался как «е»;

L – ход плунжера в цилиндре, в стандартной ситуации L=2*e;

S – площадь плунжера;

a – число плунжеров в блоке;

n – частота вращения блока;

Производительность в регулируемых насосах, регулируется изменение величины отклонения оси «e».

Достоинства и недостатки радиально поршневых насосов

Положительные стороны:

- Производят высокое давление в гидравлической системе;

- Есть модели с опцией регулирования рабочего объема подачи;

- КПД находится на достаточно высоком уровне при большом давлении;

- Высокая энергоемкость на единицу массы;

Отрицательные стороны:

- Сложное устройство, небольшая надежность;

- Необходимость специфичной обработки деталей, а также сложное строение самого насоса приводит к высокой цене на данные агрегаты;

- Нужна тонкая фильтрация рабочей жидкости;

- Высокая пульсация подачи и расхода;

- Занимают много места;

- Низкий вращающий момент основного вала;

Видео радиально поршневого насоса с клапанным распределением

Источник: https://gidropnevm.ru/gidravlicheskij-instrument/nasosy/radialno-porshnevoj-nasos

Роторные насосы для пищевых производств: стандарты, классификация, применение

Во всех сферах промышленности и сельского хозяйства, где приходится работать с жидкостями, применяются насосы. В зависимости от принципа действия, они могут быть разной конструкции. Большую группу составляют насосы роторного типа.

Стандарты роторных насосов

Нормативно-справочная информация по насосам изложена в ГОСТ 17398-72 Насосы. Термины и определения. Пару лет назад он был заменен на ГОСТ ISO 17769-1-2014 Насосы жидкостные и установки. Основные термины, определения, количественные величины, буквенные обозначения и единицы измерения. Последний представляет собой аутентичный перевод международного стандарта ISO 17769-1:2012.

Терминология

Роторные насосы это «объемные насосы с вращательными или вращательными и возвратно-поступательными движениями рабочих органов, независимо от характера движения ведущего звена».

Насосный агрегат состоит из помпы, привода, трансмиссии и других вспомогательных узлов и деталей.

Насосная установка – это конструкция из агрегата, трубопроводов, блока управления, опорных частей и прочих элементов, предназначенная для выполнения определенных задач.

Классификация роторных насосов

Если упростить нормативную классификацию (приложения В и С, ГОСТ ISO 17769-1-2014) до более-менее популярных моделей, то получится, что роторные насосы делятся на роторно-вращательные и роторно-поступательные. К первым относятся зубчатые (шестеренные, шланговые) и винтовые, ко вторым – шиберные и роторно-поршневые.

Виды роторных насосов

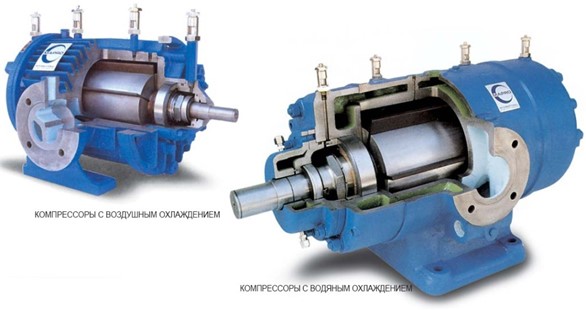

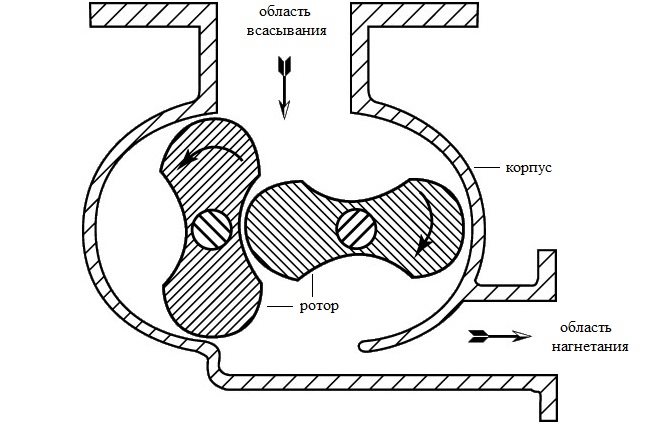

Кулачковый

Кулачковый насос очень популярен в пищевой, косметической, фармацевтической, химической и других отраслях промышленности. С его помощью обеспечивают бережную транспортировку различных веществ, в том числе, с повышенной вязкостью, с сохранением их структуры.

Согласно ГОСТ ISO 17769-1-2014, приложение С, кулачковые насосы относятся к вальным. Однако, в нормативном документе подразумевается иная конструкция, с тем же названием. Вальный – это «возвратно-поступательный насос с вращательным движением ведущего звена».

То есть, это поршневой, плунжерный или мембранный аппарат, рабочие органы (ведомое звено) которого приводятся в движение валом (ведущим звеном). Вращение вала преобразуется в возвратно-поступательное движение с помощью кривошипно-шатунного или кулачкового механизма. Поэтому вальные, по ГОСТ, делятся на кулачковые и кривошипные.

Агрегат, о котором идет речь, к возвратно-поступательным не имеет никакого отношения. Он называется кулачковым по форме рабочих органов.

Устройству и принципу действия аналогично шестеренным, куда его и надо причислить, особенно, если принять, что ротор с несколькими кулачками – это, в данном случае, та же шестеренка, только с малым числом зубьев.

Конструкция. В герметичной камере вращаются, не касаясь друг друга, два рабочих органа (ротора) кулачкового или иного типа.

Каждый зафиксирован на валу, один ведущий, другой ведомый, привод – от электродвигателя. Точность вращения обеспечивается синхронизатором с шестеренчатым соединением.

Принцип работы. Кулачки (лепестки) расходятся возле впускного патрубка. Объем камеры увеличивается, жидкость всасывается в корпус, после чего движется вдоль стен.

При схождении кулачков, локальный объем между ними уменьшается, давление подскакивает, рабочая среда выталкивается в выпускной патрубок.

Роторный вакуумный насос кулачкового типа является одним из наиболее сложных в изготовлении.

Для него нужны высококачественные материалы (нержавейка, на уплотнения – керамика или тефлон) и комплектующие, профессиональная сборка, зеркальная полировка 0,8 мкм.

В пищевой промышленности эти устройства применяются там, где требуется бережное перекачивание рабочей среды, в том числе вязкой и с твердыми включениями до 28 мм (если надо качать максимально деликатно – то до 13 мм).

Характеристики кулачкового роторного насоса. Скорость вращения – до 1000 об/мин, рабочее давление – до 22 бар, производительность – до 160 куб. м. /час, температура рабочей среды – до 150 град С (при максимальной – работать не более 30 минут).

Роторы обычно ставятся с тремя или двумя лепестками. Последние – для более щадящего режима. Опционально число кулачков может быть от одного до шести. Делаются серповидные модели или с винтовыми кулачками, для повышения степени всасывания.

Преимущества:

- Высокая степень гигиеничности.

- Плавная равномерная подача.

- Бережное перекачивание с сохранением структуры продукта.

- Могут работать с вязкой средой до 100 000 сП.

- Легко промывается, можно обрабатывать паром до 140 град С.

- Самовсасывание – до 4 м.

- Низкий уровень шума и вибрации.

- Прочная конструкция, простое обслуживание (изнашивается только уплотнение), надежный, долговечный, недорогой в эксплуатации.

Недостатки:

- Высокая цена.

- Производительность зависит от вязкости рабочей среды.

- Нельзя перекачивать жидкости с абразивными частицами.

- Чувствительный к гидроударам.

- Не любит избыточного заполнения; при недостаточном – возможна кавитация.

В качестве примера кулачковых насосов можно назвать популярные в пищевой промышленности модели ВЗ-ОР2-А-2-01, НМ-07, НР-10-03 и другие.

Шестеренный

Насос объемный роторный шестеренный (шестеренчатый) с внешним зацеплением, как было сказано выше, конструктивно похож на кулачковый агрегат . Разница заключается в следующем. На валы, вместо рабочих органов с лепестками, посажены шестеренки одинаковой ширины, которые касаются друг друга. Синхронизатора нет, один вал ведущий, другой – ведомый. Принцип действия – аналогичный.

Особенностью данной модели является то, что шестерни входят в зацепление раньше, чем из впадин между зубьями выдавливается вся жидкость. Часть рабочей среды запирается в небольшом пространстве. Возникает компрессия, поднимается давление, которое сопровождается пульсацией в нагнетающей линии и отрицательно сказывается на КПД.

Чтобы устранить это явление, в шестернях протачивают специальные канавки для отвода жидкости.

Зубья на шестеренках могут быть прямыми, косыми или шевронными. При втором варианте запертые объемы не появляются, пульсация сокращается. Зато возникает дополнительная сила, направленная вдоль осей шестеренок.

Чтобы исключить преждевременную поломку, надо ставить особо прочные упорные подшипники. В третьем – нет, ни запертых объемов, ни осевой нагрузки, а пульсация минимальна.

Шестеренные насосы широко распространены в различных отраслях.

Они предназначены для перекачивания жидкостей разной вязкости, без твердых включений, в том числе, при высокой (до 200 град С) температуре рабочей среды. Их главными достоинствами являются простая конструкция, низкая цена и высокая частота вращения (до 5000 об/мин). Основные недостатки: малый КПД (около 85%), значительная пульсация, небольшое давление в системе.

Кроме того, подача не регулируется, уровень шума достаточно высокий. Аппараты с подшипниками качения плохо переносят повышенное давление. А с подшипниками скольжения – не надежны при перекачивании маловязких жидкостей под большим напором.

Шестеренные насосы с внутренним зацеплением более компактны, чем с внешним.

Объем рабочих камер у них меняется с меньшей скоростью, а угол зацепления зубцов – больший. Из-за этого они производят меньше шума, работают с незначительной пульсацией. Эти аппараты применяются в мобильных и стационарных механизмах, предназначенных для работы в закрытых помещениях.

Устройство и принцип действия.

Внутри большой ведомой внешней шестерни располагается маленькая ведущая внутренняя. Последняя посажена на вал и опирается на разделительный серповидный сегмент. При вращении малая шестерня заставляет двигаться большую – та поворачивается в расточке корпуса, как подшипник скольжения. Насечка зубьев у малой – наружная, у большой – внутренняя.

Когда зубья в зоне всасывания выходят из зацепления, увеличиваются объемы рабочих камер, жидкость поступает внутрь. Для того, чтобы она могла попасть в камеры, во впадинах между зубьями наружной шестерни сделаны радиальные отверстия. При входе в зацепление в напорной зоне – наоборот, объем уменьшается, жидкость выдавливается к выпускному патрубку.

Серповидный элемент контактирует с обеими шестернями, разделяя зоны нагнетания и всасывания.

Разновидностью моделей с внутренним зацеплением являются героторные насосы . Их главное отличие заключается в отсутствии серповидного элемента. Зоны всасывания и нагнетания разграничиваются за счет того, что шестерни делаются специальной формы – при вращении, они все время находятся в соприкосновении между собой на линии разделения. Такие механизмы работают на малых частотах (до 1500 об/мин), подачах и давлениях.

Винтовой

Винтовые насосы , которые очень популярны в пищевой промышленности, тоже называются героторными, так как их рабочим органом является героторная пара, состоящая из ротора и статора. Подробный рассказ об устройстве и принципе действия таких аппаратов – в отдельной статье.

Шланговый

Шланговый (перистальтический) насос имеет рабочий орган «в виде упругого шланга, пережимаемого вращающимися роликами» . Аппарат используется для транспортировки жидких и вязких рабочих сред в разных отраслях, в том числе, в пищевой промышленности. Хорошо подходит для случаев, когда требуется деликатное перекачивание, с сохранением структуры жидкости.

Основными рабочими органами являются: эластичная трубка, ролики (2 или больше) и корпус (трек). Принцип действия: ролики катятся по трубке, прижимают ее к треку и продавливают жидкость от входа к выходу.

Вместо однородной эластичной трубки может стоять многослойный шланг, при необходимости усиленный кордом. Вместо роликов – башмаки.

Прижимать трубку к корпусу не обязательно. В некоторых моделях поперечное сечение под действием роликов сужается, благодаря натяжению трубки. Есть модели с сухим или мокрым ротором. Второй вариант – для повышенных давлений.

Преимущества. Поскольку в агрегате отсутствуют трущиеся друг об друга металлические поверхности, то работает он достаточно надежно.

Ремонтопригодность высокая. Изнашивается, в основном, только пластичная трубка, которую легко заменить. Расход жидкости зависит от угловой скорости вращения ротора. Выпускаются модели с постоянной или переменной производительностью. В последних ставится вариатор либо преобразователь частоты. Уровень шума низкий. Устройство легко моется, простое в обслуживании.

Недостатки. Максимальная температура рабочей среды ограничена термостойкостью материала трубки. В стандартном исполнении (силиконовая резина) — не превышает 90 град С. Предельное давление для трубочного или шлангового насоса равно соответственно 7 или 16 атмосфер. При большой вязкости, производительность снижается.

Трубки для перекачивания агрессивных рабочих сред стоят дорого.

Шиберный

Пластинчато-роторные насосы используются в пищевой и других отраслях промышленности. С их помощью можно перекачивать рабочую среду различной вязкости, от 0,1 до 100 000 сСт. Работают в широком диапазоне температур, от -40 до +270 град С. Производительность – до 500 куб. м. /час. Самовсасывание – до 9 м.

Устройство и принцип работы аппарата однократного действия (рис. 7а) следующее. В камере статора с эксцентриситетом установлен ротор. В роторе сделаны радиальные пазы, в которые вставлены пластинки (шиберы). Они могут свободно перемещаться.

При вращении ротора, под действием центробежной силы, пластинки выдвигаются и прижимаются с поверхности статора. Между ними получаются замкнутые объемы. Из-за того, что ротор расположен с эксцентриситетом, то, при его вращении, со стороны впускного патрубка образуются разрежения. Благодаря этому, в корпус поступает рабочая среда.

Перед выпускным патрубком, пластинки обратно входят в ротор. Объемы уменьшаются, давление нарастает, жидкость выталкивается к выходу.

В некоторых моделях, для лучшего прижатия шиберов к статору, под ними ставятся пружины. Пластины – саморегулируемые.

При истирании, они больше выдвигаются из пазов, по-прежнему обеспечивая плотное прилегание к статору.

Агрегат двукратного действия (рис. 7б) устроен и работает аналогично. Разница лишь в том, что он имеет статор овальной формы, и две пары отверстий на впуск и выпуск.

Поэтому, за один оборот ротора, описанный выше цикл выполняется два раза.

Независимо от сложности конструкции, по схеме работы, все шиберные насосы делятся на аппараты с внешним или внутренним подводом жидкости.

Достоинства. Шиберные насосы работают тихо, с небольшой пульсаций рабочей среды на выходе.

Рабочий объем можно регулировать. Техобслуживание недорогое, потребление электроэнергии меньше, чем у других типов. Недостатки. Конструкция довольно сложная, хотя и проще, чем у роторно-поршневых. Ремонтопригодность невысокая. Агрегаты работают на малых давлениях, при низких температурах пластины иногда залипают.

Роторно-поршневой

Отличительной особенностью данных аппаратов является наличие вращающегося ротора, в который вставлены, совершающие возвратно-поступательное движение, поршни. Эта группа делится на радиально-поршневые и аксиально-поршневые.

Радиально-поршневой

Роторный радиально-поршневой насос устроен аналогично шиберному. Ротор 1 круглой формы расположен в статоре 2 эксцентрично. В роторе есть несколько отверстий (цилиндров), в которых находятся подвижные поршни 3. Распределительная цапфа 4 имеет сегментные вырезы.

Благодаря наличию перегородки, они образуют две камеры, всасывающую и нагнетательную. В донышках цилиндров есть отверстия. Они сделаны так, что каждый цилиндр может сообщаться попеременно, то с всасывающей, то с нагнетательной камерой.

Рабочий цикл любого отдельно взятого поршня выглядит так.

При вращении ротора, поршень, под действием центробежной силы, выходит из цилиндра, упираясь в корпус статора. Создается разрежение, жидкость по канавке всасывается в цилиндр. По мере вращения, поршень выдвигается максимально. Затем цилиндр с отверстием проходит через разделительную перегородку и соединяется с нагнетающей камерой.

А поршень, под действием корпуса статора, начинает обратное движение. Он входит в ротор, выдавливая жидкость в напорную камеру. Возвратно-поступательное движение поршня обеспечивается тем, что на него, с одной стороны, действует центробежная сила (поршень перемещается от центра вращения ротора), а с другой – корпус статора (к центру).

Подача такого насоса зависит от эксцентриситета. Чем больше расстояние между центрами вращения поршня и камеры статора, тем она выше. На этом основано управление в регулируемых моделях. Если эксцентриситет равен нулю, то поршни, при вращении ротора, не двигаются, жидкость не перекачивается.

При отрицательном эксцентриситете, рабочая среда течет в обратном направлении.

Радиально-поршневые насосы могут быть рассчитаны на большие объемы.

Аксиально-поршневой

Аксиально-поршневые насосы бывают с наклонным диском или блоком (ротором). В первом случае вал и ротор находятся на одной оси. Во втором – оси вращения пересекаются под углом от 45 до 90 град.

Модели с наклонным диском устроены следующим образом. В роторе 1, параллельно оси его вращения, просверлены цилиндры. В них вставлены поршни 2 с пружинами. Их сферические головки упираются в неподвижное наклонное кольцо (диск) 3. В крышке 4 сделаны канавки 5 с перегородкой 6. Они образуют всасывающую и напорную линии. Возвратно-поступательное движение поршней во время вращения ротора обеспечивается тем, что, с одной стороны, пружины выталкивают их из блока и прижимают к диску. С другой стороны, за счет того, что диск установлен с наклоном, по мере дальнейшего поворота ротора, он «вдавливает» поршни обратно в блок. Канавки цилиндров, аналогично предыдущей модели, поочередно сообщаются, то с всасывающей, то с напорной линией.

Аксиально-поршневые насосы более популярны, чем радиально-поршневые, но требуют тонкой фильтрации жидкости.

Роторно-поршневые насосы часто используются в различных сферах пищевой промышленности: мясной, молочной, хлебопечении, изготовлении напитков или консервов. А также в фармацевтике, производстве косметики и других.

Преимущества роторно-поршневых насосов: работа с высокой частотой, стабильное давление в системе, равномерная подача. За счет отсутствия перепускных клапанов, несколько повышается надежность. Многие модели являются самовсасывающими, отличаются точностью дозирования, могут определенное время работать без жидкости. Недостатки. Конструкция довольно сложная, из-за чего общая надежность не слишком хорошая (это относится, в основном, к аксиальным). Ремонт и обслуживание – не дешевые. Предъявляются высокие требования к рабочей среде относительно абразивных и химических свойств.

Если рассматривать роторные насосы в общем, то можно выделить несколько присущих им особенностей. Эти устройства не имеют клапанов. Потому они более быстроходные, чем, например, поршневые аппараты. А гидравлические потери настолько малы, что ими пренебрегают. Кроме того, практически любой роторный насос является обратимым, то есть, может работать, как гидромашина. Многокамерность делает подачу, по сравнению с возвратно-поступательными, более ровной, хотя пульсация, все-равно, присутствует. Перекачиваемая жидкость должна одновременно смазывать поверхности рабочих органов. Важно и то, что роторные насосы отличаются большим разнообразием конструкций.

Источник: https://www.russkayaferma.ru/stati/rotornye_nasosy/

Пластинчатый насос – скрытые возможности пластинчатых вакуумных насосов. Сфера применения пластинчато-роторных насосов. Главные преимущества масляных насосов. Использование сухого безмасляного вакуумного насоса на больших предприятиях

Оглавление:

Принцип работы пластинчатых насосов значительно отличается от того, что пользователи привыкли видеть в установках другого типа. Стоит отметить, что на данном этапе далеко не все предприниматели готовы закупать подобное оборудование.

Главная причина этого таится в еще не совсем проверенном принципе работе подобных устройств.

Хотя не стоит забывать и о тех предпринимателях, которые, наоборот с самого начала пользуются подобным оборудованием, понимая всю его эффективность и надежность.

Зачастую пластинчатые насосы делят на две категории:

- Двойного действия

- Одинарного действия

Оба варианта интересны по своему, и их отличия заключаются лишь количестве пластин и роторов внутри системы.

Если же подробнее заострять внимание на рабочих пластинах, то они постепенно сдвигаются в радиальном направлении.

Столь необычный тип передвижения позволяет устройству не терять свою активность и работать без мелких задержек. Что касается главных отличий пластинчатых насосов от обычных, то их не так уж и много.

Одним из них является форма статора, которая имеет совершено иной вид и принцип работы.

Пластинчатые насосы одинарного принципа действия

Установки подобного типа подразумевают перемещение пластин с некими ограничениями. Пластины не могут заходить за определенные рамки, так как у них есть конечная точка, коей является статор.

Сам статор имеет форму цилиндра, которая является наиболее практичной для работы. Многие отмечают в подобных установках именно необычное расположение статора.

Ведь такая конструкция пластинчатых насосов является действительно очень эффективной, и качественной.

Что касается заполнения рабочей камеры, то – это не столь интересный процесс, который мало чем отличается от того, что мы привыкли видеть в обычных установках. Единственное отличие – это скорость данного процесса, которая значительно выше, нежели у остальных установок.

Но это еще далеко не весь список важных моментов, которые надо в любом случае учитывать. Главное – это не спешить при покупке подобного оборудования, дабы заранее всех хорошенько обдумать .

Пластинчатые насосы двойного действия

Расположение статора в подобных насосах немного отличается от обычного варианта. В данном насосе, статор выступает наружу, что собственно и позволяет значительно упростить рабочий процесс.

Что касается формы статора, то в какой-то степени она напоминает овал. Немалую роль статор играет и в производительности целостной системы.

Одно из главных отличий подобных насосов – это проделывание сразу нескольких тактов за один оборот вала, что является весьма уникальным принципом работы.

Еще один важный этап – это вытеснение, которое должно происходить в специальной камере. Данный процесс в подобных насосах не является столь эффективным. Но для стабильной и эффективной работы насоса его более чем достаточно.

Не стоит также забывать и о наличии зазора между статором и ротором. В пластинчатых насосах, этот зазор уменьшен до такой степени, что заметить его практически невозможно. Данный аспект позволяет избежать перепадов давления, которые могут отрицательным образом сказываться на показателях производительности устройства.

Вакуум в любом случае воздействует на все элементы системы, в том числе и на внутренние пластины. Это дает возможность им максимально плотно прижиматься к статору. Высокая плотность расположения данных элементов, дает возможность устройству достичь максимума герметичности, что только положительным образом сказывается на производительности агрегата в целом.

Рабочая камера – это элемент, который является основополагающим практически в любой системе. Не исключением этому стала и рабочая камера, которая должна заполняться водой до самых краев.

В это же время должен продолжать работать сам ротор, который лишь при активном вращении способен демонстрировать высокие показатели производительности. Вращение ротора внутри системы, дает возможность уменьшать уровень жидкости в рабочей камере, дабы она не переполнялась.

Что касается вытеснения жидкости из камеры, то это происходит при помощи бокового разъема, через который жидкость направляется в сторону напорной линии, где поступает в совершено другой сектор.

Что касается внутренних пластин в системе, то они должны максимально плотно прижиматься к ротору.

От уровня плотности прижатия, зависят не только показатели производительности, а и уровень вакуума внутри системы.

Если же при проведении одного из процессов возникнут какие-либо неполадки, в дело вступит запасная пластина, которая создана для того, чтобы нейтрализовать все возможные неисправности во время работы.

Оборот статора – это еще один процесс, который, по сути, является одиночным. Проделывается подобная процедура только один раз за весь рабочий процесс.

Из-за постоянного поворота статора внутри механизма, уровень разрежения может значительно уменьшаться. Или же наоборот увеличиваться. Обороты статора позволяют рабочей камере максимально плотно соединяться с другими элементами.

Само соединение происходит при помощи распределительного диска, который также должен находится в естественном положении.

Пластинчатый вакуумный насос

Данная версия вакуумного насоса предназначена для использования в отраслях, которые нуждаются в максимально производительном оборудовании. Что касается главных преимуществ, пластинчатых вакуумных насосов, то одним из них, является возможность работы насоса в условиях сверхвысокого вакуума.

Сейчас мы рассмотрим основные преимущества и недостатки пластинчатых насосов, дабы понять насколько же они все-таки являются эффективными:

Преимущества пластинчатых вакуумных насосов:

- Широкий спектр использования

- Высокий уровень производительности

- Выполнение нескольких трудоемких задач одновременно

- Создание и поддержка уровня сверхвысокого вакуума

Недостатки пластинчатых вакуумных насосов:

- Высокий уровень шума

- Большие габариты

Сопоставив эти моменты, мы можем прийти к выводу, что вакуумные пластинчатые насосы – это отличный вариант для использования в самых разных отраслях. Главное – это следовать всем инструкциям по эксплуатации, дабы в процессе использования не возникало никаких серьезных неполадок.

Пластинчато-роторные насосы

Пластинчато-роторные насосы – это категория вакуумного оборудования, которая особенно интересна различным предпринимателям. Главная причина их интереса таится в желании повысить показатели производительности на производствах. В подобных задачах весьма неплохо себя могут продемонстрировать именно пластинчато-роторные насосы.

Пластинчато-роторный насос RZ 6 — это одна из наиболее интересных моделей, которая является не только производительной, а еще и очень качественной. Многие также отмечают высокие технические характеристики, которые говорят о том, что устройство будет весьма эффективным.

Сейчас мы рассмотрим те отрасли, где пластинчато-роторные насосы применяются чаще всего:

- Металлургия

- Нефтепроизводство

- Химическая промышленность

- Радиотехническая промышленность

Масляные насосы

Зачастую, подобные насосы поступают в продажу в вариации с масляным уплотнением. Главная причина этого, скрывается в надежности подобных насосов. А, как всем известно, пользователи обращают наибольшее внимание именно на надежность.

Еще одно преимущество подобных насосов – это возможность их применения в самых разных отраслях. В любой из них, они смогут демонстрировать высокие показатели производительности, стабильность и надежность. Все это действительно важные моменты, которые играют большую роль, о которых ни в коем случае нельзя забывать.

Сухой безмасляный вакуумный насос

В отличие от предыдущей вариации, сухие вакуумные насосы все-таки не успели найти столь широкого распространения. На данном этапе далеко не каждый пользователь готов покупать себе непроверенную вакуумную продукцию. Но, по сути, отсутствие масла в системе ещё ничего не значит, и подобное оборудование может быть более чем эффективным.

Одним из важнейших элементов подобных насосов служит установка охлаждения. Так как система быстро поддается перегреву, она вынуждена откуда-то изымать охлаждение, коим занимается специальный компрессор.

Источник: https://vacart.ru/plastinchatyj-nasos/

Ротационные насосы

Ротационный насос представляет собой насос объемного типа с вращательным движением вытеснителя. По внешним признакам ротационные насосы ближе к центробежным, а по принципу действия соответствуют поршневым насосам. Они обеспечивают непрерывную без пульсации подачу жидкости, осуществляемую за счет вытеснения жидкости вращающимся телом.

Насосы ротационного типа в некоторых случаях не могут быть по условиям работы заменены насосами другого типа — поршневыми или центробежными, например для подачи топлива к форсункам, где требуется непрерывная подача среды с большой вязкостью, или для подачи среды, не допускающей вспенивания.

Ротационные насосы большей частью применяются для перекачивания сред с большой вязкостью.

Внутренние протечки при такой вязкости и малых зазорах между корпусом и вытеснителем незначительны, кроме того, сама жидкость образует надежное уплотнение, а смазочные свойства предохраняют контактные поверхности от износа. Отдельные конструкции насосов допускают содержание в среде взвешенных частиц, но при этом быстрее изнашиваются.

Основные преимущества ротационных насосов перед поршневыми следующие: равномерный без пульсации поток, обеспечиваемый без использования больших воздушных колпаков, предназначенных в поршневых насосах для поглощения ударов и толчков; более простая конструкция, так как отсутствуют клапаны, периодически открывающиеся и закрывающиеся при подаче жидкости; возможность применения более высоких частот вращения и непосредственного соединения с приводом, что упрощает конструкцию и позволяет уменьшить габариты и массу насоса; отсутствие массивных фундаментов для поглощения ударов от движущихся частей;

простота обслуживания, поскольку не требуются периодические осмотры и замена клапанов, уплотнительных колец и пружин.

Теоретическая подача ротационного насоса определяется только объемом тела вытеснения и частотой вращения. Она не зависит от напора и свойств перекачиваемой жидкости.

При нормальных зазорах и нулевом напоре теоретическая подача должна быть практически равна действительной.

Из-за зазоров в ротационном насосе всегда имеются протечки из напорной полости во всасывающую, величина которых и определяет действительную подачу; таким образом, постоянство вытесняемого объема не означает еще постоянства подачи.

Объемный КПД, выражаемый как отношение действительной подачи к теоретической, зависит для всех типов насосов от разности давлений нагнетания и всасывания, вязкости, высоты всасывания, содержания воздуха в перекачиваемой среде, частоты вращения насоса.

Чем больше воздуха в перекачиваемой среде, тем меньше количество самой жидкости в данном объеме.

Если учитывать, что расширение воздуха тем больше, чем меньше давление на входе в насос, то влияние содержащегося в жидкости воздуха на подачу особенно сказывается при работе насоса с высотой всасывания и тем больше, чем больше эта высота.

С увеличением вязкости объемный КПД увеличивается, так как внутренние протечки уменьшаются, а теоретическая подача при тех же размерах насоса и той же разности давлений остается неизменной.

Объемный КПД возрастает и с увеличением частоты вращения при постоянной разности давлений и той же вязкости, так как в данном случае утечки остаются неизменными, а теоретическая и действительная подачи растут, следовательно, увеличивается их отношение.

В свою очередь, степень влияния вязкости на объемный КПД определяется частотой вращения насоса. С увеличением вязкости объемный КПД увеличивается лишь в том случае, если частота вращения не превышает допустимой величины, т. е.

такой, при которой располагаемое давление на всасывании еще достаточно для того, чтобы обеспечить заполнение жидкостью объема, освобождаемого телом вытеснения.

Если же частота вращения превышает допустимую величину, то объемный КПД может понизиться с увеличением вязкости, поскольку не будет обеспечиваться заполнение жидкостью объема, освобождаемого вытеснителем и это будет сказываться сильнее, чем уменьшение протечек через зазоры.

Потери от неполного заполнения впадин называют объемными потерями на всасывании. Отсюда напрашивается вывод о том, что для одних и тех же характеристик допустимая частота вращения тем выше, чем меньше вязкость.

Давление, развиваемое ротационным насосом, определяется только сопротивлением системы — потерями в трубопроводах и статическим напором — и не зависит от самого насоса.

Оно лимитируется мощностью привода, механической прочностью деталей насоса и внутренними утечками.

Влияние последних выражается в том, что при условии обеспечения прочности деталей и достаточной мощности привода давление не может быть больше того, при котором утечки становятся равными теоретической подаче.

Все ротационные насосы самовсасывающие, причем геометрическая высота, на которую может быть поднята жидкость, зависит от типа насоса, величин зазоров и других факторов.

На судах ротационные насосы применяют в качестве масляных, топливных, масло-, топливоперекачивающих, грузовых и в системах гидравлики, в большом диапазоне подач (от 0,2 до 1000 м3/ч) и давлений (от 0,1 до 25 МПа). Тип насоса выбирается не только в зависимости от подачи и напора, но и от вязкости, высоты всасывания, физико-механических свойств среды, предъявляемых требований и условий работы.

Самый распространенный вид судовых насосов ротационного типа — шестеренные и винтовые насосы.

Другие виды ротационных насосов — роторно-пластинчатые, фигурно-роторные, водо-кольцевые, эксцентриковые поршневые, кулачковые — применяются значительно реже, так как уступают шестеренным и винтовым насосам по надежности и технико-экономической эффективности, и используются только там, где необходимы высокие давления и строгое постоянство подачи независимо от давления.

Каждый вид насоса имеет большое число разновидностей в зависимости от количества и формы тел вытеснения и других факторов.

Источник: https://www.stroitelstvo-new.ru/sudostroenie/mehanizm/rotacionnye-nasosy.shtml