06.05.2019

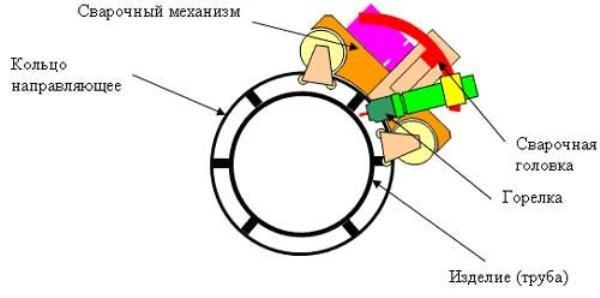

Для монтажа трубопроводов в полевых условиях используется орбитальная сварка. Это автоматизированный процесс соединения бесповоротных стыков. Труба проваривается головкой, закрепленной на вращающемся устройстве.

Специальный зажим плотно фиксирует аппарат в рабочей зоне. Для работы необходимы навыки оператора. Сварщик выбирает необходимый режим в зависимости от размера, толщины стенки, химического состава сплава.

В процессе работы следит за параметрами.

Особенности орбитальной сварки

Дуга в автоматическом режиме проворачивается по всей окружности, труба равномерно проваривается со всех сторон. Стыковая сварка труб орбитальными аппаратами незаменима в труднодоступных местах, где сложно проварить неподвижную заготовку.

Сварочный автоматизированный процесс представляет собой ручную или аргонодуговую электросварку с использованием тугоплавкого вольфрамового электрода и наплавочной проволоки. При зажигании дуги кромки оплавляются, создается ванна расплава. Присадка образует на месте стыка аккуратный валик. Головка проходит по всей окружности (орбите). Заготовки при работе не вращаются, остаются неподвижными.

Область применения

Автоматы для орбитального соединения трубных стыков используют:

- для линейного монтажа трубопроводов;

- крепления фланцев;

- соединения отрезков трубного проката с отводами, тройниками, другой трубной арматурой;

- сварки трубной доски теплообменников.

Орбитальная сварка труб минимизирует процент брака, увеличивается скорость монтажа трубопроводов, сборки котлов и теплообменников. Упрощается ремонт ТЭС, ТЭЦ, обслуживание нефтепроводов, газовых магистралей, инженерных коммуникаций.

Преимущества и недостатки

Стыковая сварка орбитальными автоматами обеспечивает герметичность трубопроводов за счет качественных швов. Металл проваривается по всей окружности равномерно. Преимущества орбитальной сварки труб:

- снижается риск дефектов шовного валика;

- регулирование дуги снижает область разбрызгивания ванны расплава;

- соединение частей трубопровода, трубных досок можно производить в любом пространсвенном положении;

- широкий диапазон свариваемых сплавов: углеродистых и легированных сталей, цветного металла;

- возможность работать с присадкой и без нее;

- отсутствие окалины на шве;

- процесс протекает без образования дыма.

Температура и особенности плавления свинца

Недостатки:

- высокая стоимость аппаратов;

- сложность ремонта и обслуживания оборудования;

- низкая скорость тонких трубопроводов (головка медленно движется по небольшой орбите).

Оборудование для орбитальной сварки труб

У аппарата для сварки трубопроводов имеется:

- источник электропитания – инвертор, выдающий от 30 до 400 А, подключаемый к однофазной сети напряжением 220 В или трехфазной 380 В, с ним просто контролировать силу рабочего тока;

- вольфрамовый электрод;

- соединительная головка, образующая шов;

- клещевая система крепления, фиксирующая головку на трубе;

- система подачи газа с регулируемым соплом для проволоки;

- блок управления, регулируется:

- частота вращения головки;

- скорость подачи прутка;

- расход инертного газа (объем впрыскивания);

- угол наклона электрода.

Некоторые модели оснащены печатающим устройством, информацию о режиме работы можно вывести на бумагу.

Оборудование для орбитальной сварки применяется при монтаже труб с наружным диаметром от 17 до 170 мм.

Выпускают аппараты для аргонодуговой и ручной дуговой сварки в защитной атмосфере трех основных типоразмеров (величина свариваемых труб указана в мм): 17–50; 33–90; 60–170.

По согласованию с заказчиком некоторые производители делают фиксирующие клещи другого размера. Верхний предел увеличивают до 275 мм. Разработаны модели для тонкого трубного проката, минимальный наружный размер – 1,6 мм.

Виды орбитальных головок, удерживающих горелку на фиксированном расстоянии от свариваемого металла:

- Закрытого типа рассчитана на соединение труб небольшого диаметра. Стык располагается в камере, заполненной защитным газом. Такие головки считаются самыми надежными, они образуют герметичный шов, не содержащий окислов.

- Открыто типа, аргон или другой инертный газ или специальная смесь поступает в рабочую зону под давлением. Такие головки используют на толстостенных трубах, где стык заваривается за несколько циклов. Горелка для удобства наклоняется под нужным углом до 45°.

Для трубных досок, головки созданы для ремонта теплообменников, регулировка процесса происходит в автоматическом режиме, оператору достаточно установить клещевое крепление.

Преимущества автоматической сварки

Предусмотрена система предварительного прогрева электрода и свариваемого металла до необходимой температуры, имеется система охлаждения, по замкнутому контуру циркулирует вода.

Технология сварки

Для выравнивания концов применяют отрезные станки, обеспечивающие вертикальную ровную кромку. Толстостенные трубы подготавливают к работе в заводских условиях: производят разделку кромок, срезают под углом 30°. Тонкостенный прокат заплавляют без присадки.

До орбитальной сварки труб проводятся подготовительные работы. Производится очистка концов от заусенцев, загрязнений. Подготовленные отрезки центруют, укладывают на установленном расстоянии друг от друга. Для орбитальной сварки труб малого диаметра достаточно приобрести съемную головку. Она крепится на универсальных зажимных системах.

Поверхность стыка делят на сектора, для каждого задаются индивидуальные режимы с учетом давления собственного веса заготовки в нижней части. Расплавленный металл не должен провисать сверху. Параметры рабочего тока, скорость подачи присадочного прутка устанавливает оператор в зависимости от марки стали, формы заготовки.

Орбитальный аппарат крепится в области стыка.

Сваривание металла производится автоматически. После заделки всех секторов оборудование отключается самостоятельно.

Орбитальные аппараты узкоспециальные. Их приобретают для монтажа трубопроводов большой протяженностью, для ремонта теплообменников и котлов. Это наиболее перспективный метод монтажа трубного проката. В быту подобное оборудование применять нецелесообразно из-за длительного периода окупаемости.

Что такое орбитальная сварка Ссылка на основную публикацию

Производитель систем газоснабжения и газораспределения

Применение традиционных способов сварки не исключает влияние на качество сварного шва ошибок сварщика. Поэтому орбитальная сварка является отличным решением проблем, связанных с соединением труб.

Что такое орбитальная сварка труб

Орбитальная сварка труб известна уже более 50 лет. Это уникальный способ соединения цилиндрических изделий, при котором используется метод сварки в среде инертного газа, контролируемый компьютером.

Главная особенность данного способа, которая дала ему название, — сварочная дуга может поворачиваться на 360 градусов вокруг соединяемых неподвижных объектов.

Это позволяет сваривать трубы при полном отсутствии необходимости поворачивать соединяемые детали.

В основном для сварки применяют следующие типы инертных сред:

- смесь аргона с водородом;

- аргон с гелием;

- смесь аргона, гелий и азота;

- чистый аргон.

Меняя их процентное соотношение, можно увеличить скорость сварки, повысить глубину провара и уменьшить количество шлака на поверхности свариваемых деталей.

Сам процесс контролируется оператором (например, когда работы проводят «в полях») или посредством компьютерного управления. Основные преимущества такой сварки:

- повышенная проникаемость материала;

- поворот сварной головки на 360 градусов;

- исключение вероятности ошибки сварщика, оператора за счет автоматизации процесса (риск возникновения дефекта менее 1%);

- не образуется вредный дым и шлак;

- высокая производительность;

- высокие качественные характеристики шва.

Область применения орбитальной сварки

Орбитальная сварка труб применима для малых диаметров от 1,6 мм и для средних. Применение ее оправдано на промышленных предприятиях и фирмах, которые занимаются монтажом, ремонтом и различными манипуляциями, требующими применения сварки в разных пространственных положениях труб и цилиндрических изделий.

Орбитальная сварка различного диаметра трубопроводов используется в:

- машиностроении и аэрокосмической области;

- электротехнике и при производстве полупроводников;

- пищевой, биотехнологической и фармацевтической промышленности;

- при строительстве тепловых и энергостанций.

Сварка неплавящимся электродом в среде инертного газа применяется для различных типов металлов, в зависимости от состава среды.

Так, например, аргон – универсальный газ, который позволяет сваривать почти все известные типы металлов: нержавейка, алюминий, справы цветных металлов (медь, латунь). Соединение детали из чистого титана и его сплавов происходит в среде из смеси аргона и гелия.

Смеси аргона, гелия и азота рекомендована для дуплексных и супердуплексных сталей. Сварка широко используемых стальных труб и изделий доступна с применением смесей аргона.

Услуги орбитальной сварки широко используются для соединений типа:

- труба-труба;

- труба-трубная доска (цилиндрическая деталь с большим числом отверстий).

С точки зрения соотношения цена-качество, услуги по орбитальной сварке не уступают традиционным способам. Так, например, среднее время сварки труб диаметром 400 мм и толщиной стенки 20 мм у сварщика ручной дуговой сварки – 190 минут.

Тогда как орбитальная сварка выполнит этот стык за 1,5 минуты. Более того, экономия расходного материала меньше в 10 раз, а расход энергоресурсов снижается на 30%.

Для проведения орбитальной сварки не обязательно иметь в штате квалифицированного сварщика, научиться пользоваться аппаратом может штатный механик.

Орбитальная сварка труб обеспечивает надежные физико-механические характеристики сварного шва, снижает риск появления дефектов (кривизна, не провар) до 1%. Таким образом, внедряя данный процесс можно сэкономить на уменьшении:

- расходных материалов (газ, проволоки);

- энергоресурсов;

- количества операций (исключена необходимость ремонта швов);

- корректировке штатного расписания.

Услуги орбитальной сварки

Наша компания предоставляет широкий спектр услуг, применимых для производств:

- обработка поверхности свариваемых материалов;

- гибка сложных элементов;

- орбитальная сварка с последующим контролем сварных швов.

Мы можем предложить комплексный индивидуальный подход для решения каждой поставленной задачи от разработки моделей трассировки до монтажа и сварки на территории заказчика. Работы по орбитальной сварке выполняются на режимах для широкого диапазона диаметров с применением:

- разных токов;

- открытых и закрытых головок;

- прихватов и без них;

- присадочных материалов и без них.

Обращаясь в нашу компанию, Вы можете быть уверены не только в высоком исполнении качества сварки, но также в том, что все работы выполняются квалифицированным персоналом в соответствии с технической документацией под контролем специалистов в области орбитальной сварки.

Что такое орбитальная сварка и как она выполняется?

При орбитальном способе обычно используется сварочный процесс, осуществляемый в среде аргона неплавящимся вольфрамовым электродом. Одновременно с этим происходит подача присадочной проволоки. Главный принцип данной технологии, благодаря которому она и получила своё название, заключается в следующем.

Сварочная головка аппарата с закреплённым в ней вольфрамовым неплавящимся электродом перемещается вдоль неподвижного шва по выставленным направляющим, совершая при этом оборот в 360°, двигаясь по орбите.

Орбитальное перемещение сварочной головки полностью автоматизировано, так же как и все остальные технологические операции, сопутствующие ему. Длина сварочной дуги предустанавливается путём жёсткой фиксации головки на нужной высоте над поверхностью трубы.

Процесс орбитальной сварки проходит под контролем процессора, управляемого специальной программой, в которой прописаны все параметры. Настройки программы учитывают изменяющиеся условия сварки при движении электрода по орбитальной траектории.

Сварочный шов по периметру свариваемой трубы делится на секторы, внутри которых параметры процесса имеют постоянное значение. Таким образом, круговой «орбитальный» шов делится на участки горизонтальные (половые и потолочные), вертикальные (с движением вниз и вверх), и участки, находящиеся под некоторым углом.

Самодельный плазморез

Выполняем сварку труб из нержавеющей стали

Сварка труб из такого материала, как нержавеющая сталь позволяет получить высококачественный шов, причем изделие будет обладать превосходными механическими характеристиками, главным из которых будет хорошая сопротивляемость коррозионным процессам, так как нержавейка совсем не чувствительна к ржавчине.

Технология орбитальной сварки подразумевает не только горячее прессование, но и применение специальных электродов, все работы производятся в аргоновой среде.

Кроме того, сами электроды при проведении орбитальной сварки обладают специальным защитным покрытием из легирующих составов.

Металлическая часть электрода изготавливается из специальных материалов, которые будут обеспечивать высококачественное сварное соединение. По своему химическому составу оно вовсе не будет отличаться от основной трубы.

Особенности сварки нержавейки

Сварка нержавеющих труб обладает определенными отличительными характеристиками, которые напрямую связаны с качествами подобного металла. Прежде всего, нужно принимать во внимание, что трубы, выполненные из нержавейки, значительно хуже проводят через себя тепло по сравнению с обыкновенной высокоуглеродистой или низкоуглеродистой сталью.

Это не очень положительный момент, так как высокая температура будет наблюдаться только в районе, где производятся основные работы, причем она отводиться практически не будет. Вследствие данного момента заготовку можно перегреть или же вовсе прожечь насквозь.

В связи с этим для сварки труб аргоном необходимо устанавливать сварочный ток более низких значений — примерно на 20% ниже по сравнению с работами при использовании обыкновенной стали.

Еще одним из ключевых моментов является достаточно высокий коэффициент линейного типа, соответственно трубопровод будет выдавать очень большую линейную усадку.

Этот момент также сложно отнести к положительным, так как из-за этого качества элементы, сделанные из нержавейки, будут сильно деформироваться, на их поверхности могут появляться трещины.

Чтобы минимизировать подобное качество при сварке труб из нержавеющей стали, желательно делать между ними довольно большой зазор, благодаря которому все деформационные моменты будут сводиться практически к нулю.

У нержавеющей стали достаточно высокое сопротивление, что обязательно сказывается в случае, если используют высоколегированные электроды, так как они начнут сильно нагреваться и быстрее расплавляться. Соответственно, качество сварного соединения будет значительно ниже. Если человек все же решил использовать данный расходный материал, что лучше всего брать электроды наименьшей длины.

Подготовка к проведению работ

Перед тем как сваривать нержавеющие элементы, их следует правильно подготовить к проведению работ. Основные моменты здесь заключаются в следующем:

- Все кромки тщательно зачищают при помощи напильника, шлифовальной бумаги или болгарки.

- Кромки также обрабатывают ацетоном, чтобы убрать все жирные налеты. Кроме того, данный раствор позволяет обеспечить стабильность электрической дуги, а сварное соединение будет иметь еще более высокое качество.

- Располагая заготовки относительно друг друга, необходимо помнить об увеличенном зазоре, который не допустит деформации конечной детали.

Как правильно производить работы?

Работы, касающиеся соединения тонкостенных труб, изготовленных из нержавеющей стали, следует производить по определенной технологии. Только в этом случае удастся сформировать надежный и долговечный сварной шов, чтобы конструкция получилась не только качественной, но и приобрела при этом весьма привлекательный внешний вид.

Электрод закрепляется в специальной горелке, оснащенной соплом, по которому и будет подаваться аргон. Сварное соединение будет получаться за счет наплавления на заготовки присадочной проволоки, которая может подаваться к участку проведения работ как в ручном, так и в автоматическом режиме.

Перемещать горелку придется вручную. Горелку не перемещают из стороны в сторону, как при работе с черным металлом, так как в противном случае сварочная ванна выйдет из аргоновой среды, что в значительной степени снизит конечное качество соединения.

После того как шов сформирован, необходимо еще некоторое время подавать газ, чтобы он остывал тоже в его среде.

electrod.biz

Управляемые параметры

В зависимости от ориентации шва и направления движения сварочной головки, в каждом секторе автоматически устанавливаются запрограммированные значения следующих параметров:

- скорости перемещения сварочной головки с электродом;

- значения тока сварки;

- скорости подачи присадочной проволоки;

- объёма подаваемого в единицу времени защитного газа.

Благодаря точному соблюдению параметров режима сварки на каждом из орбитальных участков по всему периметру образуется ровный шов одинакового качества.

Оборудование

Оборудование играет ключевую роль в орбитальной сварке. Оно стоит недешево, но все же обходится дешевле, чем обучение сварщиков или поиск профессионала. Поэтому такой оборудование можно часто встретить на современном производстве.

В целом оно состоит из трех крупных компонентов: источника сварочного тока, системы подачи газа, также применяются сварочные «головы». С системой подачи газа все ясно, она такая же, как и в любом полуавтомате.

А вот про источник тока и сварочную голову поговорим подробнее.

В качестве источника тока используется инвертор, выдающий от 30 до 400 ампер. Рядом с инвертором монтируется баллон с газом. Инвертор оснащен панелью управления, через которую задается программа. Также выпускаются модели с дистанционным управлением. Кроме того, в корпусе предусмотрен принтер, который печатает документацию о характере проведенных работ.

При настройке аппарата задается сила сварочного тока, его напряжение, скорость подачи присадочной проволоки, скорость движения электрода и угол его наклона, количество используемого газа, диаметр и толщина стенок трубы.

Области применения

Кроме выполнения сварочных работ при монтаже магистральных трубопроводов, орбитальный способ сварки с успехом применяется в цехах предприятий, осуществляющих на постоянной основе большие объёмы соединений трубных элементов.

К таким предприятиям относятся трубные заводы, производящие сборку конструкций из труб и фитингов, а также производители котельного оборудования.

Эффективно применение методов орбитальной сварки в энергетике и кораблестроении. К качеству выполнения соединений труб из нержавеющей стали на предприятиях пищевой промышленности предъявляются особенно высокие требования, и в этой ситуации наилучшим решением является применение орбитальной сварочной технологии.

Возможно применение данной технологии при монтаже магистральных и распределительных трубопроводов городских коммунальных хозяйств. Оборудование успешно справляется со сваркой труб очень малого диаметра.

Высокая стабильность параметров, отсутствие ошибок, связанных с человеческим фактором, делают этот способ сварки в некоторых случаях единственным, способным обеспечить требуемый уровень качества.

Выполнение однотипных операций орбитальной сварки на трубах одного диаметра приносит особенно заметную выгоду, связанную с тем, что оборудование не требуется перестраивать под другой процесс и выигрыш в производительности оказывается максимальным.

В силу свой специфичности и высокой стоимости оборудования, орбитальная сварка сегодня применяется только на очень крупных производствах, где обеспечивается достаточная его загрузка. Мелкосерийное производство может не обеспечить окупаемость орбитального оборудования.

Автоматическая орбитальная установка KHGC

Автоматическая орбитальная установка KHGC может широко применяться в атомной промышленности, турбиностроении, кораблестроении, при монтаже газовых трубопроводов, а также трубопроводов пара и горячей воды, и даже в пищевой промышленности.

Автоматическая орбитальная установка KHGC предназначена для аргонодуговой сварки (TIG) закрытого типа без присадочной проволоки. Автомат можно использовать для сварки углеродистых сталей, низколегированных, высоколегированных сталей, высокохромистых сталей, а также для сварки цветных металлов и сплавов.

Уникальные характеристики автоматической орбитальной установки KHGC позволяют легко сваривать неповоротные стыки труб различного диаметра в зависимости от модификации (6 моделей на выбор) сварочной головки диаметром от 3 мм до 180 мм с толщиной стенки от 0,8 мм до 3,0 мм. Переносные установки имеют небольшую массу, что делает их весьма мобильными, это позволяет использовать их в условии монтажа.

Автоматическая орбитальная установка KHGC незаменима при сварке неповоротных стыков трубопроводов, а также при варке различных элементов, которые широко применяются при конструировании трубопроводов, в их число входят фланцы, различные отводы к трубам, а также штуцера и патрубки.

Сварочные головки закрытого типа автоматической орбитальной установки KHGC отлично зарекомендовали себя при сварке трубных досок. Сварка орбитальной установкой KHGC дает возможность выполнять сварочные работы в закрытом пространстве, что позволяет избежать вредных воздействий открытой дуги на человека, таких как инфракрасное и ультрафиолетовое излучения.

Как уже упоминалось выше, автоматическая орбитальная установка имеет малый вес и небольшие габаритные размеры всего оборудования: источника питания, оперативной системы, самой сварочной головки, а также системы водяного и воздушного охлаждения, что способствует тому, чтобы производить сварочные работы даже в узком пространстве. Сварка происходит без отбортовки кромок и без прихватки, что позволяет избежать лишнего нагрева металла. Импульсный источник питания обеспечивает качественный сварной шов. За счет того что сварочная головка оснащена системой зубчатых колес, ее вращение происходит очень плавно и равномерно. Очень важно, что операционная система может сохранять до 100 режимов сварки. Уникальная особенность установки позволяет считывать и распечатывать все техническую информацию о сварном шве, фактически делать паспорт сварного шва прямо во время сварки. Установка оснащена сенсорным экраном.

Надежная и достаточно простая в эксплуатации автоматическая орбитальная установка KHGC прослужит Вам долгие годы, при этом сократит Ваши экономические издержки за счет без присадочной технологии сварки.

Преимущества:

- Большой выбор сварочных головок для сварки различных диаметров труб.

- Полностью закрытая головка позволяет избежать вредных воздействий.

- Небольшие размеры и вес установки позволяют применять ее на монтаже и в узком пространственном положении.

- Плавное и равномерное вращение сварочной головки позволяет выполнять качественный сварной шов.

- Возможность в процессе сварки фиксировать реальный режим сварки и распечатывать его на принтере.

Сварка нержавеющих труб — Мир сварки

Нержавеющую сталь применят во многих сферах, от машиностроения, электроники и механики, до медицины, пищевой промышленности, она нужна как для быта, так и для больших производств. Это вызвано тем, что данный металл обладает уникальными свойствами, что делает его зачастую незаменимым, нужно сказать, что сварка нержавеющих труб это тоже часто встречающийся процесс.

Особенности нержавейки

Нержавейка обладает прочными и надежными характеристиками, плюс ко всему нее очень эстетичный вид, она является экологичным материалом, полученные детали, трубы и изделия отвечают высоким стандартам по санитарной — гигиене.

Что касается обработки, то эта сталь поддается любым действиям, она совмещает в себе ремесло, науку и искусство. Работать можно с нержавеющей сталью посредством штамповки, токарными способами, и сваркой в любых ее проявления.

Например, раньше, когда происходила сварка нержавеющих труб, то в результате возникали различные дефекты, шов мог получиться плохого качества, но в данный момент есть усовершенствованное оборудование для сварки, материал более качественный, и хороший результат не заставляет себя ждать.

В сварных соединениях появилось больше эластичности, что позволяет выдерживать сильные нагрузки весом, погодой, а также ударов и вибрацией.

Какой должна быть сварка

Как всегда здесь есть несколько факторов, нержавеющая сталь может иметь разный вид, хоть она вся хорошо сваривается, но, например, вид 12Х18Н10Т очень быстро поддается коррозии, ей нужен особый подход. Если сталь высоколегированная, то вид электродов должен быть особенным, чтоб получился правильный химический состав.

Часто еще пользуются дуговой сваркой, где применяют такие газы, как аргон, гелий и углекислый газ. Нержавейка хорошо поддается и аргоно дуговому методу сваривания, это надежней чем пайка, качество швов высокое, получается цельное изделие с хорошей герметичностью и прочностью, что позволяет дольше эксплуатировать продукт.

В этом случае нужны вольфрамовые электроды.

Аустенитная нержавейка

Если сравнивать углеродистую сталь и аустенитную, то последняя обладает сниженной теплопроводностью, но высшей температурой и электрическим сопротивлением. В связи с этим листы должны быть более 1,5 мм для ручной сварки аустенитной стали.

Нужно добавить, что нюансов множество, и подход к процессу изготовления изделий и нержавейки индивидуален.

Сварка трубы из нержавеющей стали

svarnou.ru

( 1 оценка, среднее 5 из 5 )

Орбитальная сварка труб: сферы применения, принципы работы, оборудование, преимущества и недостатки

Орбитальная сварка – это особый, один из самых сложных методов соединения металлов, при котором сварочная дуга движется вокруг стыка статической заготовки на 3600. Свое название она получила за счет того, что голова, двигаясь, огибает трубу по орбите.

Основной особенностью является то, что оборудование для неразъемного соединения неповоротных стыков может вращаться вокруг изделия, которое, в свою очередь, остается неподвижным.

Основной сегмент процесса – сварка электродами, неплавящимися в среде инертных газов (аргон с гелием или водородом, чистый аргон).

Что такое орбитальная сварка?

Орбитальная сварка труб – это автоматическая процедура, выполняемая на специализированном оборудовании квалифицированным оператором. При сварке данным методом дуга между электродами проворачивается на 360 градусов, позволяя равномерно проварить трубу со всех сторон.

Наиболее распространенные работы, для которых оправдано использование орбитальной сварки, представлены:

- стыковочной сваркой;

- соединением фланцев;

- соединением тройников;

- созданием сварных швов между отводами.

- Кроме этого орбитальная методика применяется при соединении трубы и трубной доски.

- Схема орбитальной сварки.

- Ключевые преимущества орбитального метода:

- Низкое количество брака и дефективных швов.

- Соединение в любом положении.

- Возможность сваривания почти всех металлов.

- Возможность соединения различных типов стали. Кроме этого, метод позволяет соединить такие сложные для сваривания металлы, как: алюминий, тантал, титан и цирконий.

- Контроль всех параметров аппаратуры.

- Отсутствие дыма и шлака в процессе работ по свариванию металлов.

- Возможность соединения металлов как с использованием присадочной проволокой, так и без нее.

Конечно не обошлось и без недостатков, среди которых можно выделить:

- сравнительно низкая скорость сварки трубопроводов по орбите малого диаметра;

- дороговизна и сложность оборудования;

- используемые виды соединений требует существенных материальных вложений и трудовых ресурсов.

Сферы применения

Благодаря тому, что можно получить надежный шов высокого качества, точное соединение труб разнообразного диаметра и размера, орбитальная сварка нашла применение на энергодобывающих и фармацевтических предприятиях.

Помимо этого, есть возможность соединять емкости больших размеров, что необходимо в химической промышленности, так как качественные швы – это залог долгой службы в условиях контакта металла и жидкой агрессивной среды.

Принцип работы аппарата для сварки труб

Орбитальное сваривание трубных конструкций производится неплавящимися электродами в среде благородных газов. Электроды, как правило, выполнены из тугоплавкого материала, например, Вольфрама, а защитная среда создаются благородными газами, например, Аргоном или Криптоном.

Весь процесс выполняется автоматизированной системой, дабы минимизировать человеческий фактор и обеспечить идеальный сварной шов. В процессе проведения работ сварщику своими руками необходимо лишь задавать требуемый режим и контролировать качества выполняемой работы.

Преимущества и недостатки

Технология имеет ряд преимуществ перед другими видами сварки, что объясняет ее популярность:

- Минимизация человеческого фактора за счет полной автоматизации процесса.

- Высокое качество и надежность шва.

- Сварку можно использовать при любом диаметре труб.

- Соединение деталей происходит на 3600 в любом положении.

Как и в любом процессе, помимо положительных аспектов, существует ряд отрицательных сторон:

- Дорогостоящая узкоспециализированная технология.

- Настройка оборудования занимает много времени и требует специального обучения операторов.

- Не подходит для мелкого ремонта.

Аппарат для сварки труб

Среди орбитального сварочного оборудования можно выделить следующие элементы:

- источник питания;

- специальная голова;

- электрод.

Источник питания необходим для выполнения:

- Контроля режимов работ.

- Управления расходом присадочной проволоки и инертного газа.

- Автоматического определения параметров свариваемых материалов.

- Программирования новых режимов работы орбитального оборудования.

Устройство орбитального сварочного аппарата.

Среди параметров, управляемых источником питания аппаратуры, можно выделить:

- силу тока;

- напряжение;

- скорость подачи сварочной проволоки;

- скорость проводки электрона по шву;

- угол наклона вольфрамового электрода;

- количество впрыскиваемого в камеру газа;

- толщину и диаметр свариваемой трубки.

Большинство орбитальных сварных станций комплектуется специальным принтером, при помощи которого можно распечатать детальные сведения о используемых режимах работы.

Сварочные головки для орбитального аппарата делятся на:

- Закрытые. При помощи таких головок производится сваривание трубных конструкций с размером стенок до 4 миллиметров и диаметром до 170 миллиметров. Работа закрытых головок происходит в герметично закрытом пространстве, наполненном атмосферой из инертного газа.

- Открытые. Такой тип головок применяется при соединении толстых труб. Открытые головки позволяют многократно повторять сварочный цикл для образования более качественного сварного шва. Кроме этого, при работе с открытым вариантом головок оператор может контролировать длину сварочной дуги.

- Для трубных досок. Применяется для починки теплообменников в которых имеется большое количество элементов. Благодаря головке для трубных досок процесс соединения металлов значительно упрощается, а оператору остается лишь время от времени проверять правильность установки головы на свариваемые элементы.

Сварочные головки обладают следующими возможностями:

- Вращение дуги на угол вплоть до 45 градусов.

- Подача присадочной проволоки для создания шва.

- Контроль за длинной присадочной дуги.

- Управление колебаниями горелки.

Схема орбитальной сварки трением.

На сегодняшний день, орбитальный метод сварки является наиболее популярным и перспективным способом соединения стальных трубопроводов.

Характеристика

При проведении орбитальной сварки нержавеющих труб применяется сварочный процесс, который осуществляется в среде аргона с использованием неплавящегося вольфрамового электрода. Одновременно с данными действиями производится подача присадочной проволоки.

Во время данного процесса применяется специальное оборудование для неразъемного соединения неповоротных стыков труб. Оно вращается вокруг заготовок из метала, а сами заготовки в это время находятся в неподвижном состоянии. Именно по этой причине данный метод сваривания получил это название.

Вращение устройства провоцирует определенное воздействие на сварочную ванну. Обычно орбитальная сварочная технология используется при прокладке трубопроводов в ограниченных условиях, а именно когда сварщика не может удобно расположиться или свободного пространства не хватает для установки огромного оборудования.

Процесс сварки

Орбитальная методика сваривания может обеспечить качественное соединение лишь при однородных параметрах труб.

Например, соединяемые элементы:

- Должны быть прямолинейными.

- Должны иметь одинаковую толщину по всей длине. При несоответствии данного параметра полученный при сварке шов может быть неравномерным.

Эти свойства соединяемых труб должны тщательно контролироваться с помощью специализированного оборудования и подготовленных инженеров.

Подготовка перед сварочными работами включает:

- Обеспечение необходимого зазора между соединяемыми трубами. Для разрешения этой задачи используют отрезные станки.

- Центрирование труб и сваривание в нескольких местах. После проверки качества центрирования можно переходить к выполнению работ.

Схема процесса орбитальной сварки.

Помимо этого, перед непосредственным началом сварочных работ окружность труб необходимо разбить на сектора. После этого, оператор аппарата должен выставить индивидуальные параметры для каждого сектора, чтобы в процессе сварки металл не провисал внутрь труба, а лишь немного плавился.

Особенности процесса работ по свариванию металлов зависят, в первую очередь, от вида соединяемых материалов и формы изделия.

Для соединения нержавеющих труб орбитальной сваркой оператору необходимо:

- настроить орбитальную систему;

- выбрать и установить подходящую под текущие условия головку;

- закрепить аппарат вдоль линии, по которой планируется выполнить сварочный шов;

- включить сварку.

При правильной настройке сварочный агрегат самостоятельно выполнит следующие процедуры:

- выход на режим, путем прогрева электродов;

- создание сварочного шва в первом секторе соединяемого изделия;

- соединение нержавеющих труб в остальных секторах.

Во время работы орбитального сварочного аппарата квалифицированному оператору, облаченному в маску и другие средства защиты, остается лишь следить за параметрами и наблюдать за качеством шва. После завершения цикла сварки, аппарат самостоятельно выключится и позволит оценить качество выполненных работ.

Подготовка стыков

Для начала стоит понимать, что данный метод чаще всего не позволяет провести сварочные работы с внутренней стороны шва. В результате проводят соединение на конкретном прикладном кольце.

Но условия, в которых используется конструкция трубопровода, часто не дает возможности снизить показатель проходного сечения трубы.

Это значит, что стоит применить разделку кромок, если речь идёт о соединении заготовок с толщиной материала свыше 3-х мм.

Для того чтобы шов был максимально качественным, нужно придерживаться следующих правил при подготовке поверхности для орбитальной сварки:

- плоскость должна быть идеально чистой;

- нужно соблюдать перпендикулярность поверхности стыка относительно оси трубы;

- при резке грат должен отсутствовать;

- должна соблюдаться точность зазора в процессе сборки стыков под соединение;

- не части разделки кромок, возможны минимальные допуски.

Головки

Соединительные головки используются для сварки конструкции трубопроводов малых и средних размеров. Иногда они снабжаются специальным механизмом, подающим проволоку.

Максимальный показатель толщины трубы, подвергающийся сварке данным способом 170 мм. Агрегаты, используемые для соединения труб большого диаметра, отличаются пониженным уровнем практичности и неудобны в эксплуатации.

Все они могут быть открытого или закрытого типа.

Существуют виды головок, которые подходят для работы с определённым диаметром трубы. К примеру, инструменты типа РКС и РКВ предназначены для сварки металла диаметром 10-170, 33-90 и 17-50 миллиметров.

Введение

После выполнения сварки в верхней части стыков, происходит сваривание боковых частей. Уже здесь встречаются сложности. После боковой части работы идет потолочный шов, расположенный в нижнем отрезке трубы, и здесь появляются проблемы.

Для легкого выполнения такого шва потребуется достаточный опыт. В случае, когда сваривание труб выполнить необходимо, но мастеров с опытом и квалификацией нет, в дело включается оборудование для орбитальной сварки.

В этой статье дана информация о том:

- основная суть орбитальной сварки;

- каковы ее преимущества;

- как выглядит и работает оборудование для этого типа сварки.

( 1 оценка, среднее 5 из 5 )