Острота проблемы технического обслуживания

и ремонта промышленной трубопроводной

арматуры (ПТА) возникла с началом

реформирования народного хозяйства

страны и формирования рыночных отношений.

В результате преобразований произошло

резкое увеличение стоимости ПТА, которая

стремительно приблизилась к мировому

уровню. Ограниченный объем финансовых

ресурсов потребителей ПТА заставил их

искать выход из сложного положения,

когда замена изношенной арматуры на

новую стала тяжелым экономическим

бременем.

В этих условиях потребители

арматуры и вспомнили о возможности

осуществления ремонта и начали его

проводить стихийно на низком техническом

уровне, но ставя задачу создания системы

технического обслуживания и ремонта

ПТА.

Эта ситуация и родила спрос

на-технические средства проведения

ремонта, технологические процессы,

методики оценки эффективности проведения

ремонтов, положения по организации

ремонтного производства, нормативы по

обеспечению качества и .д.

-

Необходимым условием нормального

функционирования системы технического

обслуживания и ремонта является

взаимодействие исполнителей, вооруженных

конструкторской и технологической

ремонтной документацией, техническими

средствами — в виде технологического

оборудования, технологической оснастки,

средствами диагностики, испытаний и

контроля процессом ремонта. В рыночных

условиях экономическая эффективность

является превалирующим фактором,

определяющим заинтересованность в

запуске и повседневном поддержании

нормального функционирования системы - технического обслуживания и ремонта.

-

О целесообразности проведения ремонта

ПТА свидетельствуют структура

технологических процессов, результаты

технико-экономических расчетов и

практические данные эффективности

эксплуатации специализированных

подразделений и организаций, осуществляющих

техническое обслуживание и ремонт ПТА.

Затраты на проведение мелкого, среднего

и капитального ремонтов находятся в

диапазоне от 7% до 50% стоимости новой

арматуры, что позволяет вполне определенно

утверждать, что в современных экономических

условиях и при современном уровне

качества трубопроводной арматуры

правильно организованный и в достаточной

мере технически оснащенный процесс

ремонта экономически выгоден потребителю - арматуры.

-

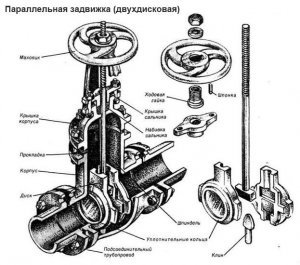

Свойства задвижек, возможность их

использования в различных производствах

зависят от многочисленных факторов. К

важнейшим факторам можно отнести

конструктивное оформление базовых

деталей, таких как корпус, клин, крышка,

применяемый для этих деталей материал,

способы получения заготовок, массогабаритные - характеристики.

-

Эксплуатация задвижек предполагает не

только сам процесс непосредственного

функционирования изделия, это еще и

надзор за состоянием трубопроводных

систем, технологического оборудования

и трубопроводной арматуры. для поддержания

в работоспособном состоянии оборудования,

трубопроводной арматуры и постоянного

обеспечения безопасности осуществляется

постоянный надзор, техническое - обслуживание и ремонт.

Клиновые задвижки с позиции обеспечения

герметичности в затворе и ресурса

герметичности являются наиболее сложным

объектом из всех типов запорной арматуры.

Они относятся к четырехповерхностным

системам. Для обеспечения герметичности

в них необходимо точно изготовить четыре

поверхности. При этом поверхности должны

точно располагаться относительно друг

друга.

Наибольшей технологической

проблемой является обеспечение точности

угловых параметров затвора. Для достижения

точности в технологическом процессе

ремонта должны использоваться или

специализированная технологическая

оснастка на универсальное оборудование,

или специализированное ремонтное

оборудование.

Технологические приемы

должны обеспечивать качество всей

совокупности метрических параметров.

Описание технологического процесса

- Частичная разборка задвижки с целью ремонта, замены шпинделя или клина производится без демонтажа задвижки с трубопровода при отсутствии давления рабочей среды.

Разборку производить в следующем порядке :

- — установите клин в верхнее положение ОТКРЫТО и снимите кожух и указатель ( для электропривода ОАО Тулаэлектропривод);

- — установите клин в среднее положение, опустив его на 3/ 4 полного хода, если задвижка находится в положении ОТКРЫТО или подняв его на ј полного хода, если задвижка находится в положении ЗАКРЫТО ;

- — снять электропривод;

- — выверните на 2-3 оборота пробку и убедится в отсутствии давления среды в трубопроводе;

- — снимите крепеж крышки;

- — поднимите узел до выхода из корпуса. Отведите узел в сторону и установите клин в вертикальном положении на подкладках;

— выведите головку шпинделя из сопряжения с верхним пазом клина, после чего узел установите в горизонтальном положении на подкладках. При необходимости снятый узел можно полностью разобрать .

- После осмотра и ремонта деталей и узлов соберите задвижку в следующем порядке:

- — смажьте и уложите кольцо уплотнительное в проточку на торце корпуса;

- — застропите крышку в сборе со шпинделем и стойкой в вертикальном положении, осторожно введите головку шпинделя в соответствующий паз клина и опустите собранный узел в полость корпуса. Узел опускайте медленно, направляя клин по направляющим между патрубками корпуса

- Клин необходимо установить в прежней ориентации относительно патрубков корпуса;

- — установите крепеж крышки и равномерно его затяните крутящим моментом по диаметрально-перекрестной схеме:

Мкр.=(70±7) кгс. м -для DN 500;

Мкр =(120±12) кгс. м — для DN 600;

Мкр =(140±14) кгс. м — для DN 700,800;

Мкр. =(190±19) кгс. м — для DN 1000,1200;

- Дальше монтаж электропривода задвижки и проверка работоспособности задвижки.

- Полная разборка задвижки для ремонта узла уплотнения производится только после демонтажа задвижки с трубопровода.

- После сборки задвижку необходимо опрессовать давлением Рn =12,0 МПа при открытом затворе в соответствии с правилами, действующими на эксплуатируемом объекте Количество опрессовок пробным давлением — не более 10 за полный назначенный срок службы корпусных деталей.

Ремонт запорной арматуры на трубопроводах

Ремонт арматуры и трубопроводов

Основными дефектами трубопроводов являются нарушение плотности во фланцевых, муфтовых и фитинговых соединениях. Устраняют протечку подтяжкой фланцев, фитингов.

При продолжении течи соединение разбирают, проверяют уплотнительные поверхности, прокладки, уплотнения при необходимости заменяют, трещины в трубах.

Устраняют неисправности наложением хомутов, накладок, завариванием электро- или газосваркой. Трещины в медных трубах заделывают пайкой.

При ремонте трубопроводов соединения тщательно очищают от грязи, смазки, остатков полупродуктов и промывают. Неровности уплотнительных поверхностей зачищают напильниками, надфилями, шаберами, притирают с помощью абразивных паст и порошков. Резьбовые соединения трубопроводов уплотняют льняной нитью, паклей, суриком, белилами и специальными пастами.

Ремонт трубопроводов (категории указаны в табл. 20) проводится с учетом требований Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденных Госгортехнадзором 10.03.70.

Под требование Правил не подпадают трубопроводы с параметрами 1 категории с наружным диаметром менее 51 мм и 2, 3 и 4 категорий с наружным диаметром менее 76 мм; сливные, продувочные и выхлопные, из неметаллических материалов; плавучих сооружений, АЭС и специальных установок.

Для ремонта трубопроводов, подпадающих под действие Правил, используются только материалы, разрешенные ими. Материалы, не имеющие паспортов или сертификатов, могут применяться только после испытания и контроля.

Изготовление, монтаж и ремонт трубопроводов и их элементов должны производиться предприятиями или организациями, располагающими необходимыми техническими средствами и подготовленным персоналом.

Изготовление и ремонт трубопроводов, подлежащих регистрации в органах Госгортехнадзора СССР, могут осуществляться только организациями, имеющими разрешение местных органов Госгортехнадзора регистрируются в местных органах технадзора трубопроводы 1 категории с условным проходом более 70 мм, а также 2 и 3 категорий с условным проходом более 100 мм. Другие трубопроводы регистрируются на предприятии – владельце трубопровода.

Разрешение на эксплуатацию на вновь смонтированный или отремонтированный трубопровод выдается участковым инспектором Госгортехнадзора СССР (для трубопровода, зарегистрированного в органах котлонадзора) и для трубопроводов, не зарегистрированных в котлонадзоре, – лицом на предприятии, ответственным за исправное состояние и безопасную эксплуатацию трубопроводов.

При ремонте разрешено применение всех промышленных методов сварки, обеспечивающих необходимую эксплуатационную надежность сварных соединений трубопровода. К сварочным работам допускаются сварщики, имеющие удостоверение.

Сварочные работы проводят при температуре окружающего воздуха не ниже 0°С. При монтаже трубопровода допускается применение сварки при температуре минус 20°С (при толщине свариваемых элементов до 16 мм).

В непогоду сварщик и место сварки должны быть надежно защищены.

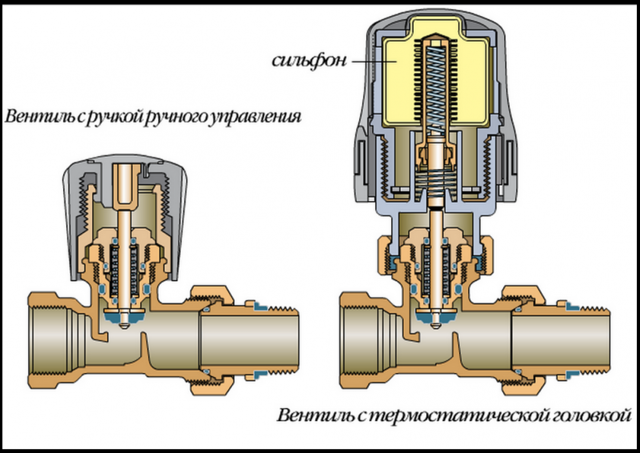

Неисправность арматуры. Наиболее часто встречающимися дефектами являются износ и повреждения сальниковых уплотнений; задиры поверхностей уплотнения; износ седла и тарелки клапана вентиля; износ резьбы шпинделя. Меры по их устранению указаны в табл. 21.

Задвижка имеет полную регулировку от 0 до 100

Весь спектр и без заужений.

учитывая очень грязные стояки — лучший выбор по долговечности.

- В 1 раз поставили на монтаже в Бердске — сисадмину Кенгуряха.

Исходные данные : стояк 1 дюйм И желание заказчика kenguraha : При монтаже нового радиатора хотелось бы максимально сохранить проходное сечение.- Без заужения стояка есть несколько методик :

- Кенгуряха — это не Австралия!

Это не простой бердский сисАДмин: он долгое время работал в институте математики в Академе, короче Доцент — и очень прыгучий !Чем они там занимаются ? Обсчитывают правильную комплектацию на монтаж отопления ?Это кенгуру быстро и резво перепрыгнуло копченного: на 3/4 крану тоже происходит заужение — поставим кран на 1 дюйм!  kenguraha: Хотелось бы иметь возможность регулировать теплоотдачу радиатора. Какие варианты для этого есть, учитывая диаметр стояка?

kenguraha: Хотелось бы иметь возможность регулировать теплоотдачу радиатора. Какие варианты для этого есть, учитывая диаметр стояка?

Ладно думаю : щас мы этого математика быстро обломаем: на термо регулирующем вентиле всегда происходит заужение:

- чисто конструктивно — дополнительное гидравлическое сопротивление:

- В максимально открытом состоянии пропускает в 3 раза меньше воды, чем полнопроходной кран.

И на старуху бывает проруха : оказывается есть в продаже клиновая задвижка — полнопроходная.- Полная регулировка от 100% до 0% (весь спектр и без заужений).

- Резюме : австралийская прыгучая кенгуряха лучше соображает в:

Фото реального монтажа: Минский чугунный радиатор — классика.

Заказ выполнен в стиле ностальжи: «котельная из совка» — все мы сделаны в СССР .

- Краны и вентили, изгибы труб и никакого современного биметалла : все специально подобрано по дизайну той эпохи.

Инопланетная батарея из другой галактики — небесного, космического оттенка.-

Блатной, элитный радиатор «голубых кровей» — фанаты акриловых ванн такое не понимают. - А любители полипропилена (целофанновых прослоек) на отоплении — вообще плеваться будут.

Износ деталей и методы восстановления

Требующую ремонт арматуру демонтируют, промывают и в собранном виде отправляют на ремонтное предприятие. Здесь ее разбирают и устанавливают дефекты.

Наиболее распространенными причинами выхода запорной арматуры из строя является нарушение герметичности вследствие коррозии, забоин, вмятин инородных тел на уплотняющих поверхностях, а также деформации корпуса задвижки под действием внешних нагрузок и температурных деформаций .

Внутренняя полость корпуса осматривается для выявления раковин, трещин и других дефектов. Несквозные дефектные места в корпусе разделывают на всю глубину до чистого металла.

Перед разделкой трещин на их концах сверлят отверстия диаметром 8-10 мм. Кромки, прилегающие к местам вырубки, зачищаются напильником и металлической щеткой.

После протравливания 10% раствором азотной кислоты трещины завариваются электродуговой сваркой и термически обрабатываются.

При осмотре деталей затвора проверяют плотность запрессовки уплотнительного кольца (седла) в корпусе и чистота его поверхности. На наличие забоин, задиров, царапин и других повреждений проверяются затвор (шибер, диски), шпиндель, втулка, полости сальниковой коробки, грунд букса и крепёжные детали. Поврежденные детали выбраковываются и восстанавливаются.

Различные раковины, каверны, задиры и другие повреждения уплотнительных поверхностей устраняются путём обточки, шлифовки и притирки на станке.

На уплотнительный поверхности дефекты глубиной более 0,5 мм устраняются предварительной разделкой дефектного места и наплавкой на него металла с последующей обработкой .

Если глубина повреждений менее 0,5 мм , то проводится шлифовка абразивным кругом и притирка.

Не плотности между корпусом и седлом устраняются в зависимости от типа крепления. Если седло закреплено в корпусе запрессовкой, то оно вытачивается из корпуса и заменяется новым, которое приваривается к корпусу с предварительной разделкой места посадки.

Если седло посажено на резьбе, то его вывинчивают с помощью специальных ключей и приспособлений. При наличии нормально сохранившейся резьбы ввертывается новое седло тем же приспособлением, но с большим усилием затяжки.

Если резьба под седло имеет значительный износ, то оно растачивается на больший размер с одновременной расточкой под сварку.

На это место запрессовывается и приваривается новое кольцо. Если кольца вварены в задвижку, то проточка их осуществляется на токарном станке в специальном приспособлении, где за одну установку протачиваются обе поверхности.

После этого корпус задвижки поступает на шлифовку и притирку колец. Обе стороны клина в этом случае наплавляются и протачиваются в приспособлении за одну установку. Подгонка клина осуществляется по корпусу задвижки на горизонтально — заточном и притирочном станках.

Обработка уплотнительных колец клиновых задвижек может проводиться не только на токарном, но и горизонтально — расточном станке.

Перед ремонтом шпиндель очищают от следов старой сальниковой набивки, нагара и грязи, промывают в керосине или бензине. Уплотнительная поверхность шпинделя должна быть зеркально гладкой.

Не глубокие вмятины и задиры, глубиной более 0,08 — 0,15 мм устраняются притиркой пастой ЕОИ или шлифовальными порошками, разведенными в масле.

Внутренняя поверхность деталей, сопрягаемых со шпинделем, так же проверяется на чистоту и отсутствие овальности. Одно из трудоёмких операций при ремонте арматуры является притирка уплотнительных поверхностей. Притирка плоских деталей арматуры (седла, клинья) осуществляется на плите.

Притирка может осуществляться как вручную, так и механическим способом. Конструкция притиров выбирается в зависимости от формы притираемых поверхностей и величины условного прохода.

При механической притирке уплотняющих поверхностей используются притирочные станки или приспособление к сверлильным станкам.

Притирочные станки имеют возвратно — вращательное движении притира с опережающим его вращением в одном направлении. В притирочную пасту вводится электрокорунд или карбид кремния различной зернистости. Притирку проводят до светло — матового цвета уплотнительных поверхностей.

Применяемой на практике способ проверки «на карандаш» заключается в том, что на подготовленных поверхностях плашек, клина или пробки( для кранов) наносят тонкие поперечные риски. Если после сопряжения притираемых поверхностей и их взаимного перемещения риски везде окажутся стёртыми, то считают, что достигнута хорошая притирка.

После замены прокладки и сальниковой набивки собранная задвижка поступает на испытания готовой продукции.

Adblockdetector

Ремонт задвижек

Такие устройства запорной арматуры, как задвижки, присутствуют в большинстве трубопроводных систем и во многом определяют их надёжную и безопасную эксплуатацию. По этой причине регулярное обслуживание и ремонт задвижек существенно важны для обеспечения эксплуатационной пригодности трубопроводных систем.

Рис. 1

Рис. 1

Неисправности задвижек

Типовая конструкция задвижек с выдвижным Шпинделем показаны: дисковой на Рис. 1, клиновой на Рис. 2.

- Перечислим наиболее часто встречающиеся неисправности задвижек:

- 1) Течь в соединении корпус-трубопровод или течь из-под крышки;

2) Течь из сальника по шпинделю;

3) Неполное перекрытие потока;

4) Маховик невозможно повернуть штатно (вручную); - 5) Вращение саховика не приводит к открытию потока.

Рис. 2

Рис. 2

Ремонт чугунной задвижки

Техническое обслуживание задвижки или её ремонт возможны только при полном отключении трубопровода от тока рабочей жидкости, в котором она установлена.

При этом давление внутри этого трубопровода должно быть выравнено с давлением окружающей среды. К проведению таких работ может быть допущен только опытный персонал, имеющий соответствующую квалификацию и допуски.

Можно рекомендовать следующую методику проведения технического обслуживания задвижки:

- 1) Раз в месяц полностью закрывать и открывать задвижку с целью очистки трущихся поверхностей от возможных загрязнений;

2) Обеспечить постоянное наличие смазки на выдвижном шпинделе;

3) Раз в неделю проверять отсутствие течи сальникового уплотнения шпинделя; - 4) Не допускать при эксплуатации задвижки промежуточного положения затвора.

Ремонт чугунной задвижки с выдвижным и невыдвижным шпинделем будет несколько отличаться по рекомендациям. Приведём эти рекомендации по каждому виду неисправности, перечисленному выше.

Течь в соединении корпус-трубопровод или течь из-под крышки

- Причиной течи могут быть:

- 1) Ослабление болтов или шпилек соединения фланцев корпуса задвижки с фланцами трубопровода или соединения фланцев крышки и корпуса;

2) Износ уплотняющей прокладки; - 3) Коррозионное изъязвление уплотняемой поверхности фланцев.

Для проведения ремонта необходимо разъединить фланцевое соединение. Осмотреть уплотняющую прокладку и при её износе заменить.

Если не обнаружено коррозионного изъязвления поверхности фланцев, то установить вновь соединительные болты или шпильки и равномерно затянуть их по периметру фланцев рекомендуемым по технической документации моментом затяжки.

В случае обнаружения коррозионного изъязвления уплотняемой поверхности фланцевнеобходимо принять решение о замене корпуса или крышки, а может, и задвижки в целом.

Течь из сальника по шпинделю

- Причиной течи могут быть:

- 1) Ослабление болтов затяжки фланца сальника;

2) Старение уплотнительного состава с потерей его пластичности; - 3) Образование на уплотняемой поверхности шпинделя коррозионного изъязвления или накипи.

Для проведения ремонта необходимо открутить гайки крепления фланца сальника и поднять его вверх по шпинделю. Убедиться в функциональном состоянии набивки сальника. Если она потеряла эластичность, высохла, имеет разрывы, задиры – заменить.

Для задвижек с выдвижным шпинделем необходимо также осмотреть уплотняемую поверхность шпинделя, для чего, возможно, придётся открутить гайки крепления крышки и поднять крышку вверх по шпинделю для обеспечения полного обзора его уплотняемой поверхности.

При наличии накипи на уплотняемой поверхности – зачистить до чистого металла без повреждения последнего. При обнаружении коррозионных изъязвлений шпиндель заменить.

После выполнения указанных операций выполнить обратный монтаж отсоединённых и/или заменённых деталей с затягиванием гаек резьбовых соединений рекомендуемыми по технической документации моментами затяжки.

Неполное перекрытие потока

- Причиной неполного перекрытия потока могут быть:

- 1) Накипь на контактирующих поверхностях затвора и корпуса;

2) Механические повреждения контактирующих поверхностей затвора и корпуса в виде царапин или коррозионных изъязвлений; - 3) Износ контактирующих поверхностей затвора и корпуса (особенно это касается «обрезиненых» конструкций).

Для проведения ремонта необходимо произвести демонтаж задвижки для извлечения затвора (цельного или составного клина или диска) и провести осмотр контактирующих поверхностей затвора и седла корпуса. После очистки обнаруженной накипи и/или следов ржавчины необходимо оценить износ контактирующих поверхностей и величину механических и/или коррозионных повреждений. В случае возможности ремонта для «необрезиненных» конструкций произвести взаимную притирку контактирующих поверхностей затвора и седла алмазосодержащими пастами. Для повреждённых «обрезиненных» уплотняющих поверхностей лучше всего произвести замену деталей, т.к. их качественный ремонт возможен только в заводских условиях.

После ремонта произвести обратный монтаж задвижки с затягиванием гаек резьбовых соединений рекомендуемыми по технической документации моментами затяжки.

Маховик невозможно повернуть штатно (вручную)

Причиной невозможности проворачивания маховика является, как правило, заклинивание затвора образовавшейся накипью вследствие отсутствия регулярного обслуживания задвижки. Для устранения этой неисправности необходимо открутить гайки крепления крышки и снять её.

Извлечь затвор и произвести очистку контактирующих поверхностей затвора и седла корпуса от накипи до чистого металла без повреждения последнего. При необходимости произвести притирку контактирующих поверхностей, как это было описано выше.

После ремонта произвести обратную сборку задвижки с затягиванием гаек резьбовых соединений рекомендуемыми по технической документации моментами затяжки.

Вращение маховика не приводит к открытию потока

- Возможные причины:

- 1) В задвижках с выдвижным шпинделем:

а) износ или разрушение элементов соединения шпиндель-затвор;

б) срыв или износ резьбы втулки (гайки) ходовой;

в) срез или износ шпонки соединения маховик–втулка (гайка) ходовая. - 2) В задвижках с невыдвижным шпинделем – срыв или износ резьбы в ходовой гайке затвора.

Для проведения ремонта задвижки с выдвижным шпинделем сначала необходимо проверить подъём шпинделя при вращении маховика. Если шпиндель выдвигается, то значит соединение шпиндель-затвор изношено или разрушено. Наилучшей рекомендацией в этом случае будет демонтаж задвижки и замена изношенной или разрушенной детали.

В случае отсутствия подъёма шпинделя при вращении маховика необходимо снять маховик и убедиться, что шпонка соединения втулка (гайка) ходовая–маховик находится в функциональном состоянии. Если это так, то необходимо произвести дальнейший демонтаж и снять со шпинделя втулку (гайку) ходовую, убедиться в износе или разрушении её резьбы и произвести замену.

В случае среза или износа шпонки – шпонку заменить.

Для проведения ремонта задвижки с невыдвижным шпинделем необходимо снять крышку и убедиться, что резьба ходовой гайки затвора изношена или разрушена. Если возможна замена ходовой гайки – заменить, в противном случае заменить весь затвор в целом.

После этого, при необходимости, произвести притирку контактирующих поверхностей нового затвора и седла корпуса.

Ремонт клиновых задвижек

Ремонт клиновых задвижек имеет одну особенность. При повторных притирках контактирующих поверхностей клина и седла корпуса происходит «проседание» клина из-за уменьшения контактных габаритов клина и увеличения контактных габаритов седла корпуса.

Поэтому такой ремонт можно выполнить лишь несколько раз, после чего «просадка» клина не обеспечивает герметичного запирания потока.

В этом случае иногда применяют ремонтную технологию наплавки уплотнительных колец на седло корпуса с последующей расточкой и притиркой совместно с клином.

Испытание задвижек на герметичность необходимо производить после любого ремонта.При ремонтах в «полевых условиях», не связанных с полным демонтажом задвижки и выполнению работ в заводских условиях (притирка, «обрезинивание» уплотняющих поверхностей), перед вводом задвижки в эксплуатацию необходимо произвести несколько процедур:

Рис. 3 – Испытание задвижки на стенде.

Рис. 3 – Испытание задвижки на стенде.

1) Из задвижки необходимо удалить воздух, для чего ослабить болты обжима сальникаи при появления капель рабочей жидкости из-под сальника вновь зажать болты;

2) Протестировать устройство на герметичность. Для чего при рабочем давлении в системе закрыть задвижку. При этом течи по уплотнениям (сальник, фланцы) не допускаются.

Герметичность запирания задвижки необходимо контролировать по манометру, расположенному ниже по потоку после задвижки. Он должен зафиксировать падение давления в трубе после задвижки.При этом протечки через затвор допустимы и должны удовлетворять требованиям ГОСТ 9544—2005 «Арматура трубопроводная запорная.

Классы и нормы герметичности».

В случае ремонта задвижки в заводских условиях испытание задвижки на герметичность производится по методикам в соответствие с ГОСТ 53402-2009 «Арматура трубопроводная. Методы испытаний», ГОСТ 33257-2015 «Арматура трубопроводная.

Методы контроля и испытаний», ГОСТ 9544—2005 «Арматура трубопроводная запорная. Классыи нормы герметичности», эксплуатационной документацией на задвижку и технической документацией на стенд. Пример такого стенда показан на Рис. 3.

Причины и виды неисправностей запорной арматуры

Существует целый ряд причин, по которым трубопроводная арматура выходит из строя. Все их условно можно разделить на три группы:

- Производственные;

- Конструкционные;

- Эксплуатационные.

Производственные причины и виды неисправностей запорной арматуры связаны с недостаточным техническим уровнем технологических процессов, используемых на предприятии, производящем изготовление отдельных деталей и сборку арматуры.

Снизить количество брака запорной арматуры позволяет технический контроль всех производственных этапов и повсеместная технологическая дисциплина.

Услуги промышленная безопасность это предупреждение опасных чрезвычайных ситуаций на предприятии абсолютно любого рода деятельности и залог уверенной работы.

Положительно сказывается и использование стандартных узлов и деталей: сальников, электроприводов, редукторов, крепежных деталей, штоков и т.д.

Конструкционные (структурные) причины отказов и неисправностей запорной арматуры связаны непосредственно с конструкцией самой арматуры. От того насколько она грамотно выполнена и насколько продумана ее конструкция для проведения технического обслуживания, зависит своевременность и быстрота выполнения ремонтных работ.

Эксплуатационные причины отказа запорной арматуры связаны со способностью арматуры сохранять свои эксплуатационные качества во время работы в пределах, указанных в технической документации. Эксплуатационными параметрами арматуры являются:

- крутящий момент маховика, либо усилие на рукоятку управления;

- герметичность прокладок, сальников, затворов;

- пропускная способность предохранительного клапана;

- иные характеристики;

Если один из параметров начинает не соответствовать определенной для него норме, то наступает параметрический отказ. Гидравлическое испытание запорной арматуры и стенды для испытания запорной арматуры способны предупредить и снизить риск дальнейшего отказа запорной арматуры в процессе её эксплуатации на предприятии.

Отказ запорной арматуры — выход ее из строя в связи с поломкой одного или целой группы элементов. Отказ может быть частичный, при котором возможно дальнейшая эксплуатация, и полный, в случае которого требуется срочное выполнение ремонтных работ.

Полный отказ может быть следующего характера:

1) в запорной арматуре. Отсутствие возможности поднять или отпустить запорный орган для ее открытия или закрытия. В связи с этим становится невозможной регулировка потока рабочей среды и отказ от эксплуатации оборудования, на котором установлена запорная арматура.

Протекание жидкости через неплотности соединения или свищи в корпусе. В данном случае значительно повышается износ оборудования и появляется опасность травмирования сотрудников обслуживающего персонала.

2) в предохранительной арматуре. Не работоспобность запорного клапана: не срабатывает при повышении или понижении давления в установленных пределах. В результате этого появляется опасность поломки основного оборудования, вследствие отсутствия должной защиты от негативных факторов. Возникает повышенный износ, обслуживающий персонал рискует получить травмы.

3) в регулирующей арматуре. Любая неисправность, приводящая к невозможности выполнения регулировки, соответственно полной потери контроля за расходными характеристиками. Потеря герметичности вследствие разрушения уплотнительных материалов и появления свищей на корпусе.

Частичный отказ запорной арматуры может быть следующего характера:

В предохранительной и запорной арматуре — частичный пропуск рабочей среды через запорное устройство, который позволяет эксплуатировать оборудование, но приводит к снижению экономичности и качества функционирования объектов.

В регулируемой арматуре — любые неисправности, которые приводят к частичному изменению параметров регулирования. Потеря плавности хода и возникновение люфта в местах сочленения становятся причиной снижения экономичности работы.

С характерными неисправностями, возникающими в трубопроводной арматуре и электроприводах можно ознакомиться в следующей таблице.

ТАБЛИЦА. ОСНОВНЫЕ НЕИСПРАВНОСТИ ЭЛЕКТРОПРИВОДОВ И ТРУБОПРОВОДНОЙ АРМАТУРЫ. МЕТОДЫ ИХ УСТРАНЕНИЯ

| Неисправность | Возможная причина | Способ устранения |

| Рабочая среда протекает, несмотря на полностью опущенный запорный орган | Потеря герметичности вследствие износа уплотнительных поверхностей корпуса: появление трещин, вмятин задиров. или повреждения запорного органа (диска, клина, тарелки. | Произвести разборку, очистку, промывку и дефектацию. Различные механические повреждения (задиры, вмятины) отшлифовать и притереть. Более серьезные дефекты (отслоения, трещины, глубокие задиры) исправить путем наплавки нового уплотнительного слоя с последующей притиркой. Произвести замену уплотнительных колец с притиркой. |

| Приложено слишком малое усилие на маховик. | Усилие на маховик усилить до расчетного. | |

| Электропривод запорного органа развивает недостаточный крутящий момент. | Произвести осмотр и настройку муфты, отвечающей за крутящий момент. Проверить работоспобность электродвигателя. | |

| Через сальник протекает рабочая среда | Сальник набит недостаточно плотно | Ослабить болты, произвести дополнительную набивку с последующей равномерной подтяжкой болтов |

| Сальник износился | Удалить старую набивку и набить новую | |

| Коррозионный износ поверхности шпинделя | Произвести шлифовку цилиндрической поверхности с последующим азотированием и шлифовкой. | |

| Наблюдается потение или течь сквозь детали корпуса | Корпус имеет дефекты, возникшие в процессе литья. На его поверхности присутствуют пустоты, поры, раковины, свищи. Возможны трещины в местах изменения радиуса корпуса. | Путем шлифовки снять слой металла в месте протечки до обнаружения дефекта. При наличии трещин, для недопущения их дальнейшего расползания, произвести сверление на концах. Все дефектные места зачистить и заварить. |

| Протекает рабочая среда в точке сопряжения крышки с корпусом. | Недостаточная затяжка шпилечного соединения | Равномерно в последовательности, исключающей перекос фланца крышки относительно корпуса, затянуть гайки. |

| Износилась прокладка | Заменить прокладку. | |

| Присутствуют повреждения на уплотнительных поверхностях крышки и фланца корпуса. | Произвести шлифовку поврежденных мест и наплавку нового уплотнительного слоя с последующей проточкой и шлифовкой. | |

| Запорный орган перемещается со значительным задержками. | Изношены направляюще клиньев | Выполнить демонтаж направляющих клиньев с последующей заменой или ремонтом. |

| В резьбовой втулке или шпинделе повреждена трапецеидальная резьба. | Выполнить демонтаж и произвести замену дефектной втулки и или шпинделя. | |

| На поверхности направляющих скопилась смола или осадок в виде твердых частиц | Разобрать корпус задвижки и произвести очистку. | |

| Невозможно переместить запорный орган в любом из направлений. | Вышла из строя деталь или группа деталей привода управления: ходовой гайки, шпинделя, шестерни и др. | Разобрать корпус, выполнить ревизию деталей и произвести замену дефектных. |

| Рабочая среда проходит сквозь сильфонный узел | В сильфоне присутствуют повреждения | Произвести разборку вентиля или клапана с заменой сильфонной сборки. |

| В гидравлической характеристике регулирующего клапана наблюдаются изменения. | В регулирующем органе имеется эрозионный износ. | Разобрать клапан и произвести замену шибера (плунжера). Если износилось седло, то его необходимо заменить на другое с последующей притиркой. |

| Срабатывает предохранительный клапан при нормальный условиях эксплуатации. | В импульсном клапане нарушена герметичность. | 1. Убедиться в правильности расположения груза на рычаге.2. Произвести разборку импульсного клапана и устранить обнаруженные дефекты уплотнительных поверхностей. При необходимости выполнить притирку дефектов корпуса.3.Убедиться в работоспособности электромагнитного клапана. Если его сердечник залипает, то необходимо заменить электромагнит, пружину, сердечник. Осмотреть ручной дублер. |

| Нарушена герметичность в главном предохранительном клапане. | 1. Осмотреть пружину на наличие дефектов и правильность расположения.2. Произвести притирку уплотнительных поверхностей. | |

| Не закрывается главный предохранительный клапан | Оборвало шток.Заклинило ходовую часть | Произвести замену штокаВыполнить разборку клапана с последующим осмотром и проверке качества сопряжения всех деталей. При обратной сборкеРазобрать клапан. Проверить сопряжения основных деталей ходовой части.При сборке особое внимание следует уделить сборке сальниковых уплотнении поршней и штока, с тем чтобы не сделать эти уплотнения чрезмерно тугими. |

| Пружинный пре-дохранительный клапан не закрывается. | Поломка пружины | Разобрать клапан и заменить пружину. |

| Происходит холостое вращение маховика при переходе в режим ручного управления. | Не происходит сцепление кулачков муфт в результате поломки. | Осмотреть узел ручного управления и устранить неисправность. |

| Усилие на маховик настолько велико, что нет возможности полностью закрыть или открыть арматуру | Заедает подвижные части в электроприводе или арматуре. | Попытаться устранить неисправность путем вращения в обратную сторону. Если проблема не решается, то разобрать узел и перебрать его. |

| Стрелка указателя во время хода не вращается. | Неисправна передача между приводным валом привода и кулачковым валиком путевого выключателя. | Осмотреть передачу и устранить неисправность |

| Винт, который останавливает диск со стрелкой, ослаб | Разобрать указатель и затянуть винт, отвечающий за стопор стрелки. | |

| После нажатия на пусковую кнопку двигатель начинает работу в холостом режиме. | Не включен режим дистанционного управления | Перевести электропривод на дистанционное управление. |

| Изношена шпонка вала или червяка на электродвигателе | Изучить содержимое электропривода и устранить неисправность | |

| Электропривод при этом стоит на месте. | В результате ослабления стопорного винта сдвинулась муфта электродвигателя. | Снять электродвигатель, поставить муфту на место и застопорить винтом. Демонтировать электродвигатель, установить муфту в рабочее положение и затянуть винтом. |

| Не запускается электродвигатель после нажатия на одну из управляющих кнопок | Неисправности в силовой цепиНе исправен пускатель.Нет напряжения на щите управления. | Осмотреть силовую цепь на наличие дефектов и исправить ихОтремонтировать или заменить пускательПроизвести диагностику системы питания и устранить проблему |

Ревизия запорной арматуры и выявление дефектов в процессе эксплуатации

Своевременное выявление дефектов запорной арматуры — важный этап процесса её эксплуатации. Причины выхода арматуры из строя могут быть разными: производственными, конструкционными, или эксплуатационными. Кроме производственного брака, причиной дефектов могут стать нарушения условий хранения арматуры на складе или в процессе транспортировки. Как бы то ни было, чтобы выявить и устранить любые неисправности, перед монтажом следует провести тщательную проверку запорной арматуры.

Что входит в ревизию запорной арматуры?

Комплекс работ и операций, проводимых с целью такой проверки, называется ревизией запорной арматуры. Состав работ ревизии запорной арматуры обычно таков:

- Внешний осмотр;

- Проверка наличия всех необходимых составных частей;

- Очистка от консервационной смазки;

- Промывка деталей;

- Гидравлические (пневматические) испытания в положениях «закрыто» и «открыто».

Во время осмотра внешнего состояния арматуры особое внимание уделяют качеству деталей, уплотнительных материалов, сальниковой набивки. На поверхности деталей не должно быть трещин, сколов, раковин и других подобных дефектов. Резьба должна иметь полный профиль, без заусенцев и сорванных витков.

Отдельно проверяют плавность хода запорных органов арматуры. Проводя ревизию задвижек, необходимо убедиться, что шпиндель отполирован.

Для проверки качества уплотнительных поверхностей на них в нескольких местах наносят мелом риски, после чего проворачивают на четверть оборота в обоих направлениях. Риски должны стираться равномерно, что говорит о хорошо притёртых уплотнительных поверхностях.

Действия, которые включает в себя ревизия запорной арматуры, могут разниться. Проводимые в процессе ревизии операции определяются следующими критериями:

- Категория трубопровода;

- Тип рабочей среды;

- Материал, из которого изготовлена арматура;

- Продолжительность её хранения;

- Наличие документации.

Так, например, запорная арматура, предназначенная для установки на трубопроводах I категории, подлежит обязательной ревизии перед монтажом, безотносительно срока хранения, материала и наличия документации. Но даже не подлежащая обязательной ревизии арматура должна быть тщательно осмотрена, проверена на комплектность и лёгкость открытия/закрытия.

- Местом проведения ревизии запорной арматуры служат либо специально приспособленные для этого помещения, либо непосредственно монтажная площадка, при условии наличия на ней необходимого оборудования и приспособлений.

- Задвижки, краны и вентили испытывают гидравлическим или пневматическим давлением.

- После проведения всех необходимых операций составляют Акт ревизии запорной арматуры* (пример бланка такого акта приведен в приложении к данной статье).

Дефектация запорной арматуры

Трубопроводная арматура в процессе эксплуатации подлежит периодическим проверкам.

Периодичность ревизии запорной арматуры технологических трубопроводов определяется технологическим регламентом предприятия, и зависит от категории трубопровода, условий его эксплуатации, скорости коррозионного износа, и других характеристик.

К примеру, периодичность ревизии запорной арматуры на трубопроводах I и II категорий составляет один раз в год, при скорости коррозии до 0,1 мм/год.

Указания по дефектации арматуры сформулированы в Стандарте ЦКБА СТ ЦКБА 099 (1 ред.-2011) Ремонт трубопроводной арматуры — Общее руководство по ремонту, п. 4.2. Также методы контроля и испытаний трубопроводной арматуры перечислены в ГОСТ Р 53402-2009.

Перед осмотром запорной арматуры необходимо отключить участок трубопровода (или оборудования), на котором она установлена. Осмотр проводят с целью проверки запорной арматуры на соответствие требованиям нормативной документации по:

- Деталям корпуса (в т.ч. сварным соединениям, наплавкам);

- Прокладочным соединениям;

- Сальниковым узлам.

По результатам осмотра заполняют журнал, где указывают наименование, обозначение и заводской номер арматуры, дату проведения дефектации, описание обнаруженных дефектов.

В справочном Приложении А к СТ ЦКБА 099 указан Перечень возможных дефектов, приводящих к отказам, и мероприятия по их устранению.

Отказ запорной арматуры

Отказ запорной арматуры может быть полным или частичным. Полный отказ заключается в невозможности изменения положения рабочего органа, или течи рабочей среды в окружающее пространство, приводящим к невозможности функционирования трубопровода.

Частичный отказ выражается в пропуске потока рабочей среды через арматуру в закрытом положении, который, всё же, не становится причиной выхода из строя участка трубопровода или объекта, на котором установлена неисправная арматура. Частичный отказ увеличивает расход рабочей среды, что ухудшает экономические показатели эксплуатации арматуры.

Существуют поломки и неисправности, при которых арматуру не ремонтируют, а заменяют. Разрыв корпуса, и другие подобные дефекты запорной арматуры, подлежащей замене, могут стать причиной серьёзных аварий.

Дефекты задвижек

Задвижки относятся к наиболее распространённым типам запорной арматуры. Таким образом, проверку работоспособности задвижек можно назвать основным видом работ в процессе ревизии состояния запорной арматуры.

К наиболее часто встречающимся поломкам и дефектам задвижек можно отнести:

- Задвижка пропускает поток рабочей среды в закрытом положении;

- Бронзовые кольца спадают с корпуса или дисков;

- Поломка стального хомута;

- Поломка крышки сальника и неисправность сальникового уплотнения.

Все поломки задвижек можно свести к двум случаям: невозможно (или затруднено) управление положением затворного механизма, или нарушена герметичность задвижки. Поэтому важным этапом ревизии является проверка запорной арматуры на герметичность.

Проверку арматуры на герметичность проводят после испытания на прочность. Проверка заключается в контроле качества притирки уплотнительных поверхностей деталей запорного органа, качества сборки разъёмных соединений.

Уровень требований, предъявляемых к герметичности запорной арматуры, зависит от условий её эксплуатации. Всего существует три класса герметичности: I — запорная арматуры для взрывоопасных и токсичных сред; II — для пожароопасных, и III — для всех прочих сред.

*Приложение: Акт ревизии запорной арматуры.

Обслуживание и ремонт запорной арматуры — Уральский арматурный завод

Запорная арматура нашла применение во многих сферах деятельности. Ее часто применяют для того, чтобы проверить уровень жидкости в емкостях, отборе проб, дренаже и прочее.

Поскольку запорную арматуру используют в таких условиях, нередко возникает необходимость в организации технического обслуживания.

Качественный ремонт невозможно провести без налаженной технологии, обученного персонала и специального дорогостоящего оборудования.

Запорная арматура, используемая для перекрывания прохождение потока среды, может быть установлена на любой вид трубопроводной системы, независимо от его вида и цели использования. Различают несколько вариантов монтажа запорной арматуры, а именно такие, как:

- Фланцевый.

- Резьбовой.

-

Приварный.

Стоит отметить, что в бытовых водо- и газопроводах преимущественно монтируют резьбовую арматуру. В промышленных трубопроводах – фланцевую. Приварные устройства на сегодняшний не актуальны и почти не используются. Детали арматуры в ходе использования подвергаются износу, независимо от типа.

Как результат, арматура меняется в размерах и даже может быть деформироваться. В случае чрезмерного износа происходит отказ. Чтобы восстановить работоспособность, для этого нужно провести ремонт запорной арматуры.

Стоит более подробно ознакомиться с ситуациями, когда необходим ремонт запорной арматуры.

Виды изнашивания и особенности ремонта: продлеваем ресурс запорной арматуры Необходимость в ремонте возникает в результате внезапного отказа оборудования, который вызван заеданием подвижных сопряжений, заклиниванием затвора, поломкой деталей привода и тому подобное. Бывает несколько видов износа запорной арматуры и рассматривают несколько путей минимизации износа.

- Механический.

- Эрозионный.

- Тепловой.

-

Химический.

Механический износ арматуры является результатом трения деталей между собой. Например, износу чаще всего подвержены такие детали, как уплотнительные кольца задвижек.

За счет трения между собой шпинделей и ходовой гайки в их резьбовом соединении тоже возникают повреждения.

Степень износа деталей напрямую зависит от циклов срабатывания арматуры, прочности и твердости металла, износостойкости трущихся поверхностей.

Решающую роль в интенсивности механического износа могут также играть окислительные процессы, которые происходят в верхнем слое металла. Иначе этот процесс называют окислительным изнашиванием. Также существует абразивное изнашивание, схватывания металла и другое.

Снизить механический износ деталей можно увеличив твердость материала, из которого они изготовлены. В таком случае используют различные методы: поверхностную закалку токами высокой частоты, химико-термическая обработка, азотирование, диффузионное хромирование и другое.

Чтобы защитить от повреждений и коррозии элементы арматуры, резьбовые элементы подвергают гальванизации. Также нередко покрывают специальными антифрикционными материалами на основе твердых смазок.

Детали запорной арматуры достаточно часто подвергаются воздействию эрозии. Различают щелевую и ударную эрозии, а также процесс кавитационного разрушения металла. В случае щелевой эрозии поверхность размывается под действием струи влажного пара, который проходит с большой скоростью через щель между седлом и плунжером.

В случае ударной эрозии материал поддается разрушению из-за ударов капель воды о поверхность детали. При кавитационном режиме движения в потоке среды образуются пузырьки. Когда они схлопываются, то создаются местные гидравлические удары, которые подвергают разрушению металлических поверхностей.

Но стоит отметить, что уменьшить эрозионное изнашивание можно, изменяя режимы работы арматуры и применяя эрозионно-стойкие материалы. Тепловое изнашивание изменяет структуру арматуры при нагревании. Старение больше всего характерно для изделий из резины, которая в следствии теряет свою эластичность, в результате, становится хрупкой и ломкой.

Сальниковая набивка выгорает и твердеет, когда поддается влиянию высоких температур. Больше всего опасным разрушительным процессом считается коррозионное растрескивание стали, которое возникает при одновременном воздействии среды и механических напряжений. Коррозионному растрескиванию сильнее всех подвержены стали и ее сплавы.

В отличие от пассивирования, электрохимической защиты и других процессов, требующих специализированного оборудования, работа с АСТП предполагает использование стандартных инструментов для окраски.

Особенности обслуживания и ремонта арматуры

В процессе эксплуатации запорной арматуры процессы изнашивания деталей происходят непрерывно, поэтому для своевременного обнаружения возможных неисправностей необходимо наблюдать за ее техническим состоянием.

Наиболее тщательного контроля требуют детали сальникового и ходового узлов, фланцевые или резьбовые соединения крышки с корпусом и корпуса с трубопроводом.

В отсутствие каких-либо проблем будет достаточно визуального осмотра деталей. В обязательном порядке проверяется легкость открывания и закрывания задвижек, кранов, вентилей.

Если в процессе работы арматуры наблюдались протечки или другие признаки ее неисправности, запорное устройство демонтируется для ремонта.

Нормативно-техническая документация предусматривает следующие виды ремонта: текущий, средний и капитальный. Виды различаются исходя из характера работ и стоимости относительно цены нового изделия.

Для текущего ремонта не нужно снятие арматуры и стоимость ремонта будет составлять не более 7% от изначальной стоимости устройства. При проведении текущего ремонта специалист выполняет очистку арматуры.

Кроме того, в работу входит набивка сальника, подтяжка гаек, восстановление подвижности шпинделя, а также устранения ряда других неисправностей. Средний ремонт проводят для того, чтобы восстановить работоспособность арматуры, в таком случае стоимость работы составляет от 7 до 23 % от изначальной стоимости изделия.

Проводя средний ремонт, специалист проверяет техническое состояние каждого узла арматуры. Изделия разбирают без снятия с трубопровода или же после демонтажа. Каждая деталь, в частности, резьбовые элементы, подвергаются тщательной чистке, чтобы избавиться от следов коррозии, накипи и других видов загрязнений.

В таком случае целесообразно воспользоваться специальным очистителем металла. Мелкие детали, которые были повреждены коррозией, прокладки, набивка сальника подвергаются замене. После этого изделие собирается и проверяется его прочность, а также плотность металла и герметичность.

Капитальный ремонт является самым дорогостоящим, поскольку требует выполнения большого объема работ. Стоимость такого ремонта до 75% от начальной стоимости нового изделия. Арматуру демонтируют с трубопровода, промывают, направляют на ремонтный участок и там специалисты уже ее разбирают и диагностируют.

Процесс разборки запорных устройств предполагает ряд этапов, которые заключаются в снятии крышки, извлечении маховика вместе со штоком и запорным органом. Проведя осмотр штока, а также запирающих поверхностей, можно определить характер ремонта. Осмотр клина, плашки у задвижек, а также клапана у вентиля проводится с помощью лупы. Система зеркал используется для осмотра седла.

Подробный осмотр деталей позволяет определить и установить такие неисправности запорной арматуры:

- Уменьшение герметичности из-за утечки среды.

- Задиры на шпинделе в зоне сальниковой набивки.

- Защемление шпинделя.

- Повреждение ходовой резьбы шпинделя и гайки.

- Нерегулируемый расход среды в регулирующей арматуре.

- Выход из строя крепежных деталей.

- Поломка управляющих маховиков.

- Сбои в работе привода.

-

Выход из строя сильфона в соответствующей арматуре.

Если на уплотнительных поверхностях были обнаружены участки и раковины глубиной до 0,5 миллиметров, то они подвергаются шлифовке. В случае с износом глубиной до 0,1 миллиметров, происходит ликвидация в ходе взаимного перемещения детали и притира. Некоторые притирочные работы проводят с применением специальных паст.

Одна из наиболее распространенных паст получила название из места, в котором ее разработали — ГОИ (Государственный оптический институт). Главным компонентом этой пасты является окись хрома. Ее наносят на поверхность детали тонким слоем. Стоит отметить, что поверхность перед этим должна быть тщательно очищена и вытерта насухо.

После их взаимного перемещения с другой деталью или притиром слой пасты удаляется керосином и меняется на новый.

Исходя из состава и характера абразивных веществ, различают грубую, среднюю и тонкую пасты. Тонкая паста в основном используется на завершающем этапе притирки уплотнительных поверхностей арматуры. В случае слишком сильного износа клинов, плашек, клапанов, пробок и корпуса, они восстанавливаются посредством наплавления, а после этого обрабатывают на специальном станке. Сменные уплотнительные кольца, которые находятся в корпусе, подвергаются замене на новые. В ходе проведения ремонтных работ предохранительных клапанов следует тщательно проверять пружины. После того, как их разбирают, нужно тщательно промыть в керосине и провести осмотр изделий. Детали с забоинами, рисками и вмятинами не подлежат восстановлению и их следует заменить. Чтобы выявить остаточную деформацию, которой, кстати говоря, не должно быть, пружины сжимают с помощью статической нагрузки. Предохранительные клапаны подвергаются регулировке и их испытывают воздухом на специальном стенде. Клапан, который прошел регулировку при заданном давлении открывается, а при его снижении закрывается с хлопком. После того, как арматура прошла всю процедуру по ремонту, то ее испытывают на прочность и плотность.