В данном разделе размещены актуальные а так же архивные схемы электрических соединений.

|

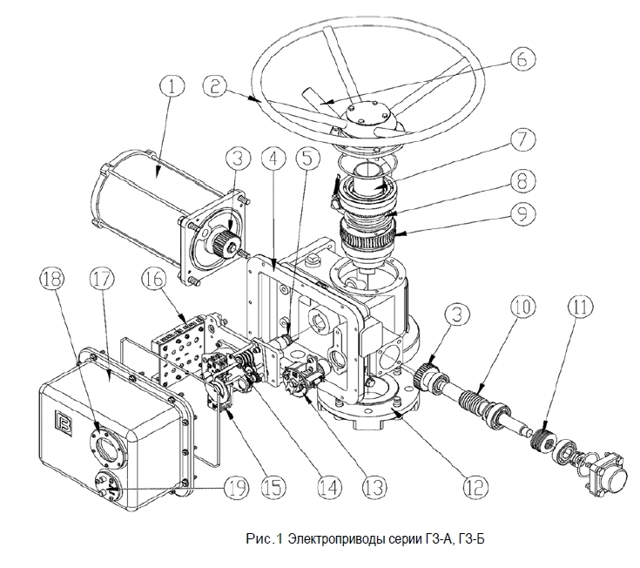

Многооборотные электроприводы ГЗ-А, ГЗ-Б |

Под заказ

|

Под заказ

|

Актуальная версия

|

| Подключение к БУЭП |  |

|

|

|

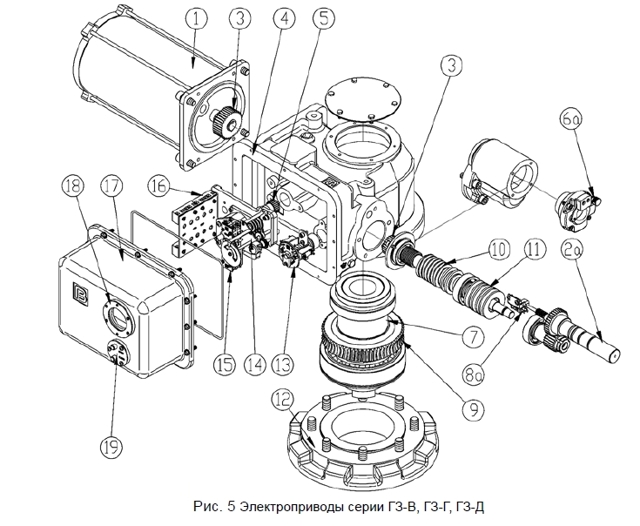

Многооборотные электроприводы ГЗ-В, ГЗ-В, ГЗ-Д |

Под заказ |

Под заказ |

Актуальная версия |

| Подключение к БУЭП |  |

||

|

Многооборотный электропривод ГЗ-А.70 |

Под заказ | Под заказ | Актуальная версия |

| Подключение к БУЭП |

Схемы многооборотных электроприводов с питанием 220В:

|

Многооборотные электроприводы ГЗ-А, ГЗ-Б (220В) |

Под заказ | Под заказ | Актуальная версия |

|

Многооборотный электропривод ГЗ-А.50 (220B) |

Под заказ | Актуальная версия |

Схемы многооборотных электроприводов:

- схема электроприводов ГЗ-(M)

- Схемы многооборотных электроприводов с управлением на 24В:

- Схемы многооборотных взрывозащищенных электроприводов:

- Примечание: для одного и того же типа электроприводов с разными скоростями вращения выходного вала схемы электрических соединения одинаковы.

- Схемы однооборотных электроприводов:

|

Однооборотные электроприводы ГЗ-ОФ |

Под заказ | Под заказ | Актуальная версия |

| Подключение к БУЭП |

Схемы четвертьоборотных электроприводов:

|

ГЗ-ОФ(К,М) для сети 220В |

Под заказ |

|

ГЗ-ОФ(К,М) для сети 380В |

Под заказ |

|

ГЗ-ОФ(К,М) для сети 24В |

Актуальная версия |

|

ГЗ-ОФ(К) для сети 220В |

Актуальная версия |

|

ГЗ-ОФ(К) для сети 380В |

Актуальная версия |

|

ГЗ-ОФ(М) для сети 220В |

Актуальная версия |

|

ГЗ-ОФ(М) для сети 380В |

Актуальная версия |

- схема взрывозащищенных электроприводов ГЗ-ОФВ(К,М) для сети 24В

- схема взрывозащищенных электроприводов ГЗ-ОФВ(К,М) для сети 220В

- схема взрывозащищенных электроприводов ГЗ-ОФВ(К,М) для сети 380В

Блок управления электроприводом:

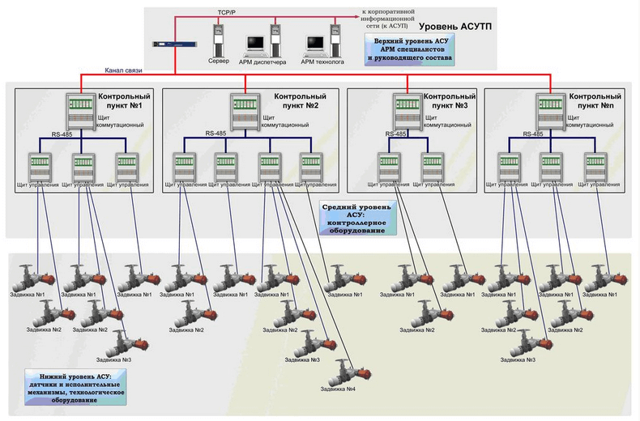

Автоматизация электропривода задвижки

Ни одна трубопроводная система немыслима без использования такого регулирующего органа, как задвижка. Этот тип запорной арматуры предназначен для перекрытия потока жидкости, пара или газа по трубе.

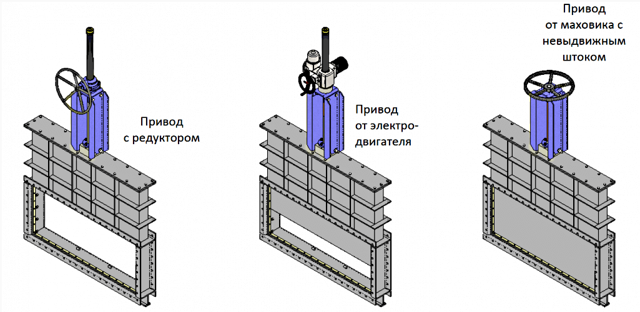

Схема привода различных задвижек

Схема привода различных задвижек

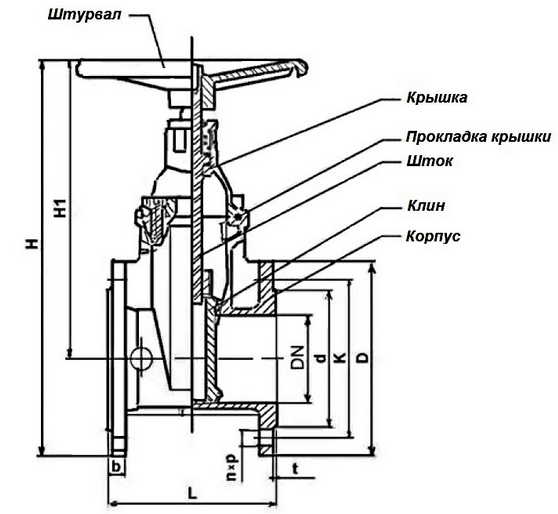

Все задвижки бывают 3 типов: конические, клинкетные и кольцевые. Наибольшее практическое применение получили клинкетные задвижки, которые перекрывают поток жидкости в трубе с помощью плоского затвора, входящего в этот поток перпендикулярно течению жидкости.

Общие сведения об автоматизации электропривода задвижки

У любой задвижки существует две функции: открытие и закрытие трубопровода. Команды на это выполняются в ходе изменения каких-либо контролируемых параметров: давления, температуры, расхода жидкости. Если задвижка включена в систему управления комплексом, то команда на открытие или закрытие может подаваться в зависимости от состояния насосов и вентиляторов.

Схема электропривода задвижки с электромеханической муфтой

Схема электропривода задвижки с электромеханической муфтой

Для осуществления дистанционного управления задвижкой используют различные типы приводов: гидравлический, пневматический, электрический.

В целях автоматического управления используют электропривод, так как это наиболее удобно и рационально. Асинхронный двигатель чаще всего является электроприводом для задвижки.

Его выходной вал соединен с червячным редуктором, выходная шестерня которого входит в зацепление с винтом на выходе задвижки.

В процессе работы электродвигателя перекрывающий ток жидкости затвор вместе с винтом опускается либо поднимается, осуществляя закрытие или открытие задвижки. Шестерня на выходе редуктора через промежуточные шестерни передает вращение нескольким дискам с особыми кулачками.

В момент открытия задвижки эти кулачки поворачиваются в правую сторону и переключают электрические контакты выключателя КВО. В момент же закрытия задвижки напротив кулачки поворачиваются в левую сторону и замыкают контакты выключателя КВЗ.

Все диски с кулачками установлены таким образом, что при полном открытии задвижки срабатывает выключатель КВО, а при полном закрытии – выключатель КВЗ.

Принципиальная электрическая схема управления электрическим приводом задвижки предполагает 3 режима управления: автоматический, дистанционный и наладочный.

Дистанционный режим применяют при управлении электрическим приводом на расстоянии, например, с диспетчерского пульта. Для перевода автоматики в данный режим переключатель управления 1ПУ устанавливается в состояние “Дистанционный”, тумблер 1ВБ в состояние “выключен”, тумблер 2ВБ в состояние “включен”. Питание на диспетчерский пульт управления подается через выключатель В.

Схема функционирования электропривода в дистанционном режиме

Для осуществления команды “открыть задвижку”, необходимо нажать кнопку 1КУ. В этом случае произойдет включение реле 1РП, которое замыкает свой открытый контакт в цепи электропитания катушки пускателя ПО. Пускатель включается и инициирует начало работы электродвигателя, который и открывает задвижку через описанный выше механизм.

Электрическая схема электропривода

Электрическая схема электропривода

При достижении задвижкой крайнего положения, тотчас происходит нажатие концевого выключателя КВО. При этом его замкнутый контакт КВО1 размыкается и производит выключение пускателя ПО.

Это инициирует выключение электродвигателя задвижки.

Одновременно с этим разомкнутый контакт КВО2 замыкается и производит включение лампочки ЛО, которая сигнализирует о том, что задвижка в данный момент открыта.

Аналогично изложенному сценарию происходит обратная команда “закрыть задвижку” при помощи уже кнопки 2КУ. При этом, после полного закрытия задвижки загорается лампочка ЛЗ.

Для обеспечения работы цепи сигнализации использован полярный принцип образования сигналов. Он заключается в том, что полупроводниковые диоды чувствительны к направлению течения электрического тока. Это позволяет сделать всю аппаратуру чувствительной к этому параметру.

Для обеспечения того или иного направления тока на пульте управления и на объекте устанавливают по два полупроводниковых диода. Они производят однополупериодное выпрямление и полное избирание. Это обеспечивает передачу по одному проводу 2-х сигналов. В случае полностью открытой задвижки, протечка тока осуществляется через диоды 1Д и 2Д при горящей лампочке ЛО.

Когда задвижка полностью закрыта, ток течет через диоды 3Д и 4Д с горящей лампочкой ЛЗ.

Схема автоматического режима

Отличие автоматического режима управления электроприводом задвижки заключается в отсутствии какого-либо участия оператора. Автоматизация электропривода задвижки достигается установкой переключателя 1ПУ в положение “Автомат”. При этом выключатель ВК должен находиться в положении “включен”, тумблер 1ВБ в позиции “выключен”, а тумблер 2ВБ в состоянии “включен”.

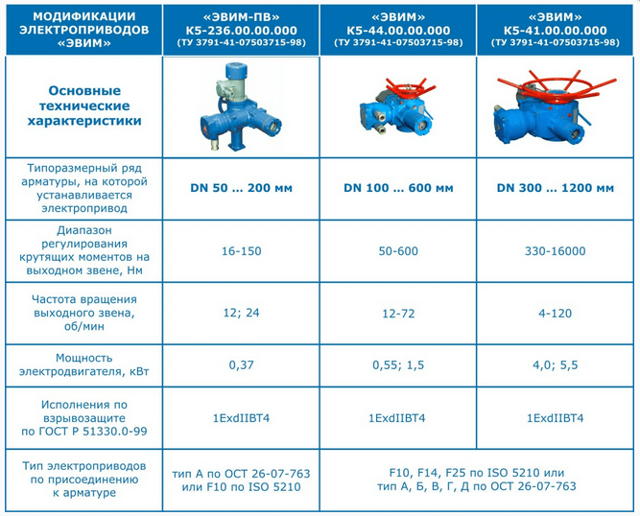

Таблица существующих модификаций задвижек с электроприводом

Таблица существующих модификаций задвижек с электроприводом

Датчики, осуществляющие контроль величины таких параметров, как расход жидкости или газа, уровень температуры или давления, подают сигнал при достижении заданного уровня на схему контроля, где происходит замыкание контактов 1РК или 2РК.

Это заставляет включаться реле 1РП или 2РП. В свою очередь магнитные пускатели ПО или ПЗ выполняют команды открыть или закрыть задвижку соответственно. Контроль исполнения команд осуществляется по наличию загорания одной из лампочек ЛО и ЛЗ.

Особенности наладочного режима

Наладочный режим необходим для апробации работы задвижки с электроприводом после ремонта или первоначального монтажа. Для установки системы в данный режим необходимо переключить тумблер 1ВБ в позицию “включено”.

Электропитание в схему управления направляется включением выключателя АВ. Для выполнения команды “открыть задвижку”, нужно нажать кнопку 4КУ.

Это действие обеспечивает поступление питания к магнитному пускателю открытия задвижки ПО.

Так устроена клиновая задвижка

Так устроена клиновая задвижка

Когда происходит включение ПО, то в схеме случаются следующие изменения:

- Контакт ПО1 в самоблокировочной цепи замыкается и происходит запоминание команды.

- Контакт ПО2 в цепи взаимной блокировки размыкается, чтобы исключить подачу ложной команды.

- Замыкается цепь электродвигателя через 3 силовых контакта ПО3 и происходит его включение, задвижка перемещается вверх.

В момент полного открытия задвижки кулачок диска производит нажатие на выключатель КВО. Его замкнутый контакт размыкается, включая пускатель ПО. При этом его контакты возвращаются в свое начальное состояние и электродвигатель отключается, задвижка останавливается.

Для выполнения обратной команды “закрыть задвижку”, нужно нажать кнопку 5КУ, которая подает питание на магнитный пускатель закрытия задвижки ПЗ.

Аналогично изложенной выше команде осуществляется схема выключения питания электродвигателя. При этом изменяется направление вращения ротора (режим реверса). Тем самым происходит полное закрытие задвижки.

Выключение электродвигателя происходит после размыкания контакта выключателя КВЗ.

Виды защиты схемы управления

Как и любой сложный электромеханический прибор, автоматическая задвижка имеет несколько видов защиты схемы управления от различного рода перегрузок.

В щитке управления имеется кнопка ЗКУ, которая служит для мгновенного аварийного выключения электродвигателя. При этом существуют и автоматические элементы защиты:

- Защита от минимального напряжения, которую еще называют нулевой защитой. Ее срабатывание происходит в момент полного исчезновения напряжения внутри сети или его критическом понижении. Цель – исключить возможность самостоятельного запуска электродвигателя при внезапном восстановлении напряжения. Эта защита осуществляется при помощи магнитных пускателей и электромагнитных реле напряжения.

- Электрическая самоблокировка. Данный вид защиты достигается путем включения размыкающего контакта на пускателе ПО в цепи электропитания пускателя ПЗ и обратно. То есть, пока пускатель ПО находится во включенном положении, цепь питания пускателя ПЗ однозначно будет разомкнутой, а принудительно запустить пускатель ПЗ вместе с магнитным пускателем ПО ни при каких обстоятельствах нельзя.

- Защита электрического двигателя от перегрузки при аварийном заклинивании задвижки осуществляется путем размыкания контактов выключателя муфты конечного момента ВМ, который введен в общую цепь электропитания обеих индукционных катушек пускателей.

- Максимальная защита гарантирует полную безопасность электродвигателя при возникновении кратковременной перегрузки и короткого замыкания. Осуществляется она в результате использования плавких предохранителей либо электромагнитных автоматических выключателей.

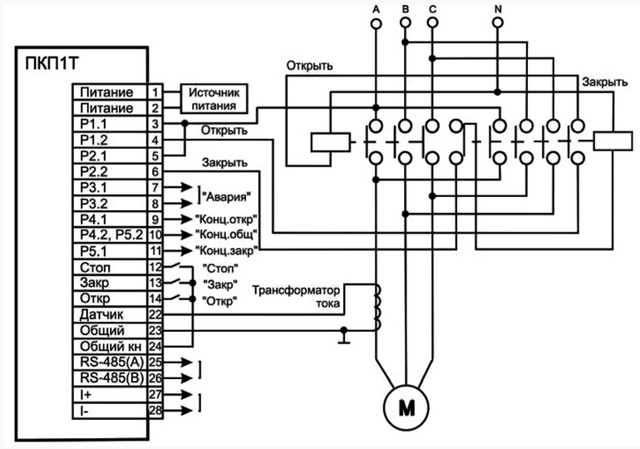

Защита электропривода при помощи устройства ПКП1

Для осуществления защиты электропривода задвижек на насосных станциях часто устанавливается специальный прибор ПКП1:

- ПКП1Т – контролирует текущие положения задвижки по току, который потребляется электроприводом, и времени ее движения.

- ПКП1И – контролирует текущие положения задвижки с помощью измерения периодов импульсов, поступающих с датчика. Он расположен на валу задвижки. При этом учитывается и число оборотов вала.

Прибор ПКП1 необходим для управления затворами и задвижками в больших насосных станциях и городской системе «Водоканал», а также для обеспечения защиты их механизмов и электроприводов в случае внезапного заклинивания без применения концевых выключателей.

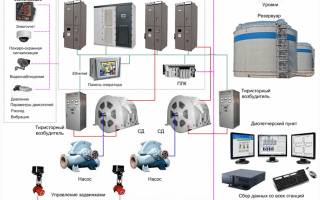

Схема насосной станции с установленной защитой

Схема насосной станции с установленной защитой

Главные защитные функции прибора:

- Автоматическое отключение электропривода при достижении крайнего положения задвижкой без применения концевых выключателей.

- Осуществление индикации и контроля текущего положения задвижек в %.

- Аварийная остановка управления и подача сигнала «Авария» в момент проскальзывания механизмов электропривода либо заклинивания задвижки.

- ПКП1 снабжен двумя выходными реле, управляющими задвижкой, двумя реле для имитации срабатывания концевых выключателей и реле для подачи аварийного сигнала.

Кроме того, по желанию потребителя в ПКП1 может быть установлен модуль интерфейса взаимодействия с ЭВМ RS-485 либо модуль, который создает унифицированный токовый сигнал (4-20 мА), который пропорционален степени открытия створки задвижки.

Для настройки этого прибора непосредственно на объекте, с помощью чертежа задают временные параметры движения задвижки и варианты определения ее концевых положений.

Если нам известен рабочий ток электродвигателя, то необходимо просто задать параметры защитного выключения.

Эти параметры будут на долго сохранены в энергонезависимой памяти прибора и останутся неизменными даже при отключении питания. Программирование прибора осуществляется кнопками, которые располагаются на передней панели.

Чтобы предотвратить несанкционированный доступ к изменениям установленных параметров, имеется специальная защита.

Автоматизация электропривода задвижки может использоваться не только на крупных промышленных предприятиях и в городских сетях водоснабжения, но и в больших по площади домохозяйствах.

Эта система обеспечит качественный контроль различных параметров в системе отопления или водоснабжения.

Если на вашем участке есть несколько строений, объединенных единой водопроводной сетью, то автоматизация вам не повредит.

Подготовка к работе, регулировка и настройка электроприводов ГЗ

Меры безопасности! ПРЕДУПРЕЖДЕНИЕ: Прежде, чем устанавливать, эксплуатировать электропривод или выяснять причины неполадки, следует внимательно прочитать и полностью изучить настоящее техническое описание и руководство по эксплуатации.

Категорически запрещается самостоятельно разбирать и ремонтировать узлы электропривода, а также использовать электропривод не по назначению.

ПРЕДУПРЕЖДЕНИЕ: Во избежание поражения электрическим током перед работой с электроприводом следует отключить электропитание.

ВНИМАНИЕ: Ручное управление электроприводом разрешается только с помощью установленного маховика ручного дублера.

Использование инструментов для увеличения усилий, таких, как отрезок трубы, надетый на ручку ключа, гаечные ключи, трубные ключи и др.

, на маховике ручного дублера электропривода могут привести к серьезным травмам и /или повреждению электропривода или затвора арматуры.

- Для безопасной работы привода следует соблюдать следующие правила:

- Не запускать электропривод, установленный на затворе арматуры, не произведя первоначальную настройку или не проверив параметры работы ограничителя хода выходного вала и направление вращения выходного вала электропривода по индикатору положения затвора арматуры.

- Не прилагать больших усилий для перемещения рычага переключения режима работы (6) (рис. 1)

- Не следует попеременно запускать (останавливать) электропривод для открытия или закрытия затвора арматуры, это может привести к перегреву электродвигателя электропривода.

1 .Электродвигатель

1 .Электродвигатель- 2. Вал маховика ручного дублера

- 3. Прямозубая цилиндрическая шестерня

- 4. Основной корпус

- 5. Переходной вал ограничителя хода

- 6. Рычаг переключения режимов

- 7. Выходной вал

- 8. Пружина полуавтоматической муфты

- 9. Червячное колесо

- 10. Червячный вал

- 11. Набор тарельчатых пружин муфты

- 12. Монтажный фланец

- 13. Двухсторонняя муфта ограничения крутящего момента

- 14. Ограничитель хода выходного вала

- 15. Индикатор положения затвора арматуры

- 16. Клеммные колодки контактных соединений

- 17. Передняя крышка корпуса

- 18. Окошко индикатора положения затвора арматуры

19. Кнопки местного управления ОТКРЫТЬ,ЗАКРЫТЬ.

Установка ручного режима работы для электроприводов ГЗ-А и ГЗ-Б (рис. 1)

Для установки ручного режима необходимо переместить рычаг переключения режимов работы (6) по часовой стрелке (до упора). Ручной режим установлен. Если муфта рычага переключения режимов работы с трудом входит в зацепление, то необходимо медленно поворачивать маховик ручного дублера.

ПРИМЕЧАНИЕ: Переключение из ручного режима в режим работы от электродвигателя осуществляется автоматически при включении электродвигателя.

Установка ручного режима работы для электроприводов ГЗ-В,ГЗ-Г,ГЗ-Д (рис. 5).

- 1 .Электродвигатель

- 2. Вал маховика ручного дублера

- 3. Прямозубая цилиндрическая шестерня

- 4. Основной корпус

- 5. Переходной вал ограничителя хода

- 6. Фиксатор вала маховика

- 7. Выходной вал

- 8. Микропереключатель СК

- 9. Червячное колесо

- 10. Червячный вал

- 11. Набор тарельчатых пружин муфты

- 12. Монтажный фланец

- 13. Двухсторонняя муфта ограничения крутящего момента

- 14. Ограничитель хода выходного вала

- 15. Индикатор положения затвора арматуры

- 16. Клеммные колодки контактных соединений

- 17. Передняя крышка корпуса

- 18. Окошко индикатора положения затвора арматуры

19. Кнопки местного управления ОТКРЫТЬ,ЗАКРЫТЬ.

ВНИМАНИЕ: Переключать электропривод в ручной режим можно только при полностью остановленном электродвигателе.

Для установки ручного режима необходимо: отвернуть закрепляющий винт полукруглой пластины фиксатора вала маховика (6а) (рис.

5), вынуть пластину фиксатора из проточки 1 и потянуть вал маховика (2а) на себя (до упора), после этого установить пластину фиксатора в проточку 2 на валу маховика.

(На валу маховика имеется две проточки: 1 – ближняя к торцу вала и 2 – дальняя от торца вала маховика). Закрепить винтом пластину фиксатора вала. Ручной режим установлен.

Для того чтобы вернуться в режим работы от электродвигателя, необходимо отвернуть закрепляющий винт, вынуть пластину фиксатора из проточки 2, утопив вал ручного дублёра установить фиксатор в проточку 1. Закрепить винтом пластину фиксатора вала.

Установка режима работы от электродвигателя для электроприводов ГЗ-А, ГЗ-Б, ГЗ-В, ГЗ-Г и ГЗ-Д.

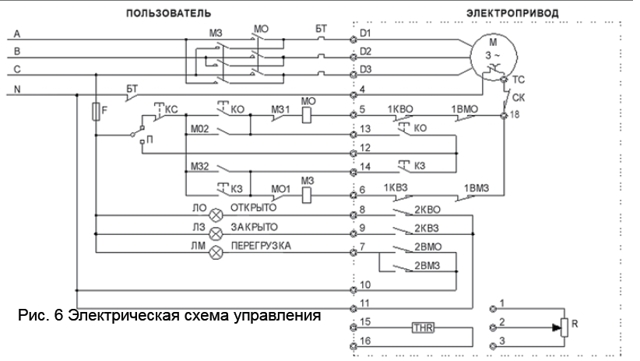

Чтобы установить режим работы от электродвигателя необходимо: снять переднюю крышку корпуса (17) (рис. 1, 5). Подключить электропривод согласно схеме, указанной в рис. 6. Установить переднюю крышку корпуса. Далее, при помощи командных кнопок электропривода или дистанционного пульта управления устанавливаем необходимое положение затвора арматуры.

Рис 6 Электрическая схема управления

- ПРИМЕЧАНИЕ: Если в электроприводе (для ГЗ-В, ГЗ-Г, и ГЗ-Д) установлен режим работы от маховика ручного дублера необходимо перевести электропривод на режим управления от электродвигателя.

- Порядок настройки базовых элементов электропривода.

- Установить электропривод на запорную арматуру.

- Заземлить корпус электропривода.

- Вращая маховик ручного дублера определить крайние положения затвора арматуры и произвести настройку ограничителя хода выходного вала, индикатора положения затвора арматуры и потенциометра.

- В ручном режиме работы установить затвор арматуры в промежуточное положение.

- Подключить кабель электропитания, управления и индикации.

Проверка направления вращения вала в режиме от электродвигателя (по местному индикатору положения затвора арматуры): включить питание и нажать кнопку «Открыть» для открытия затвора запорной арматуры.

Если направление вращения электродвигателя правильное, затвор арматуры должен начать открываться. Если же затвор арматуры начинает закрываться, немедленно остановить его.

Неправильное направление вращения может привести к серьезному повреждению электропривода в случае заклинивания затвора.

Направление вращения электродвигателя можно изменить поменяв местами любые два провода (А и В или А и С, или В и С) на силовом щите.

При правильной настройке индикатор положения затвора арматуры будет указывать действительное положение затвора арматуры и электропривод будет останавливаться в конечных положениях с помощью ограничителя хода выходного вала и муфты ограничения крутящего момента.

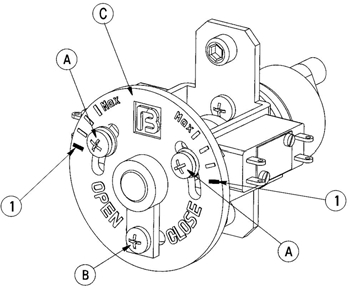

Настройка двухсторонней муфты ограничения крутящего момента (моментной муфты) (рис. 1, рис. 3, рис. 5).

Рис 3. Двухсторонняя муфта ограничения крутящего моиента

ВНИМАНИЕ: Двухсторонняя муфта ограничения крутящего момента настраивается на заводе-изготовителе в соответствии с заявкой заказчика относительно необходимого крутящего момента. Снятие или модификация пластины С (рис. 3) ограничителя крутящегомомента приводит к аннулированию гарантии на электропривод.

Не превышайте значения установленного крутящего момента, не проконсультировавшись предварительно со специалистами завода – изготовителя. Перенастройка осуществляется только в пределах одного сектора. Настройка ограничителя крутящего момента во время работы категорически запрещается.

- Шаги настройки моментной муфты:

- Переключите привод в ручной режим.

- Снимите нагрузку с пружины червячного вала при помощи маховика ручного дублера.

- Снять переднюю крышку (17).

Для направления закрытия и открытия: ослабьте винты (А) и переместите их в нужное положение. Перемещение в направлении «Мах» указывает на большее значение крутящего момента (рис. 3).

- Затяните винты (А).

- Установить крышку (17);

- Перевести привод в режим работы от электродвигателя и убедиться в обеспечении плотного закрытия затвора арматуры в режиме работы от электродвигателя.

- При неплотном закрытии затвора арматуры произведите дополнительную настройку моментной муфты.

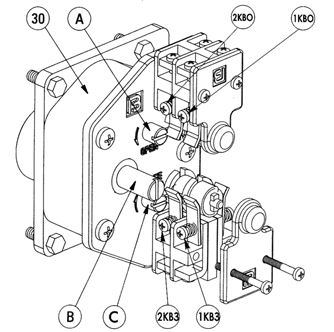

- Настройка ограничителя хода выходного вала.

Рис.2 Ограничитель хода выходного вала

ВНИМАНИЕ: Ограничитель хода выходного вала настраивается только после монтажа электропривода на запорную арматуру.

Если устройство было демонтировано или снято с затвора арматуры, перед запуском электродвигателя следует вновь произвести проверку настройки ограничителя хода выходного вала (рис. 2).

На первом этапе настройки ограничителя хода выходного вала электропривода затвор арматуры должен находиться в положении ЗАКРЫТО.

Снять переднюю крышку (17). Утопить вал В шлицевой отверткой до упора и повернуть по часовой стрелке (рис. 2). Убедиться, что вал В зафиксирован в утопленном положении.

Вращая по стрелке настроечный вал С (ЗАКРЫТО — CLOSE) добиться такого положения микровыключателей (1КВЗ, 2КВЗ), при котором 1КВЗ разомкнется, а индикационный 2КВЗ будет в положении замкнуто (1 КВЗ отключит питание магнитного пускателя; 2КВЗ включит сигнальную лампу ЗАКРЫТО – CLOSE) (рис. 4).

Рис.4 Индикатор положения затвора арматуры

ВНИМАНИЕ: При перемещении затвора арматуры вал В должен находиться в исходном положении, т.е. не утоплен. Для возврата вала В в исходное положение, повернуть вал В против часовой стрелки до упора и отпустить, проверить полное зацепление валов А, С, В. При правильном зацеплении ни один из валов А, С и В не должен свободно проворачиваться.

Для настройки ограничителя хода выходного вала положения ОТКРЫТО затвор арматуры (в ручном режиме) переместить в положение ОТКРЫТО. При снятой передней крышке (17), утопить вал В (см. п. 4.4.1).

Вращая настроечный вал А по стрелке, добиться такого положения микровыключателей, при котором 1КВО разомкнется, а индикационный 2КВО будет в положении замкнуто. (1КВО отключит питание магнитного пускателя ОТКРЫТО — OPEN, 2КВО включит сигнальную лампу ОТКРЫТО – OPEN) (рис. 6).

Вернуть вал В редуктора 30 (рис. 2) в исходное положение, проверить полное зацепление валов А, С, В.

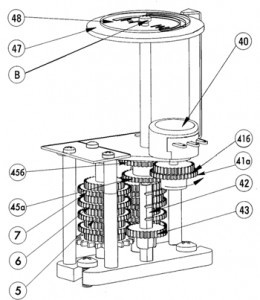

Настройка индикатора положения затвора арматуры (рис. 4)

Не меняя положение затвора арматуры ОТКРЫТО, приступить к настройке индикатора положения (рис.

4): установить шестерню (43) таким образом, чтобы она оказалась в зацеплении с соответствующей шестерней 5, 6 или 7 (таблица 1); ослабить винт В, установить диск (47) с символом OPEN ( ) напротив стрелки; зажать винт В; установить затвор арматуры (в ручном режиме) в закрытое положение; ослабить винт В; не изменяя положения диска (47) установить диск (48) с символом CLOSE ( ) напротив стрелки; зажать винт В; установить переднюю крышку (17).

Заводом – изготовителем производится предварительная настройка числа оборотов выходного вала: ГЗ-А – 20 об., ГЗ-Б, ГЗ-В и ГЗ-Д – по 40 об.

Техническое обслуживание

К обслуживанию электроприводов допускается только надлежащим образом проинструктированный персонал. Обслуживание электроприводов должно вестись в соответствии с действующими «Правилами эксплуатации электроустановок потребителей» и настоящей инструкцией.

Во время эксплуатации необходимо проводить периодические осмотры, в зависимости от режима работы электроприводов, но не реже одного раза в три месяца. При осмотре обратить внимание на цельность корпуса, наличие всех крепежных деталей, предупредительных надписей и заземляющих устройств.

При профилактическом осмотре провести измерение сопротивления изоляции.

В электроприводах используется трансмиссионная консистентная смазка, которая не требует обновления. При изменении количества консистентной смазки необходимо ввести смазку той же марки или с теми же характеристиками (рекомендуемая смазка Литол-24М).

Приводы и исполнительные механизмы

Электрический привод арматуры — это устройство, являющееся видом электрических приводов, служащее для механизации и автоматизации трубопроводной арматуры, и широко применяющееся во всех отраслях промышленности, играя важнейшую роль практически во всех технологических процессах. Чаще всего электропривода используются для дистанционного управления арматурой, еë открытия и закрытия, а также для определения положения арматуры. Кроме электрических приводов, существуют пневматические, гидравлические и электромагнитные арматурные привода.

Механизмы исполнительные электрические однооборотные либо прямоходные предназначены для перемещения регулирующих органов в системах автоматического регулирования технологическими процессами в соответствии с командными сигналами автоматических регулирующих и управляющих устройств.

Принцип работы механизмов заключается в преобразовании электрического сигнала поступающего от регулирующего или управляющего устройства во вращательное перемещение выходного вала, либо линейное перемещение выходного штока.

Многооборотные электроприводы для задвижек и клапанов

- Электроприводы для задвижек, клапанов и т.п.

Многооборотные электрические исполнительные механизм и приводы (электроприводы) предназначены для передачи крутящего момента арматуре (как правило это задвижки и клапаны) при ее повороте на один оборот и более.

Механизмы и приводы предназначены для приведения в действие запорно-регулирующей арматуры в системах автоматического регулирования технологическими процессами, в соответствии с командными сигналами регулирующих и управляющих устройств.

Однооборотные / четвертьоборотные электроприводы для затворов, кранов, заслонок

- Электроприводы для затворов дисковых, кранов шаровых, поворотных заслок и т.п.

Однооборотные (или неполноповоротные) электрические исполнительные механизмы и приводы предназначены для передачи крутящего момента арматуре (как правило это затворы,краны,поворотные заслонки и т.п.) при ее повороте на один оборот или менее (от 0 до 360°).

Прямоходные электроприводы для клапанов, заслонок

- Электроприводы для клапанов, различных заслонок и т.п.

Прямоходные электроприводы предназначены для приведения в действие запорно-регулирующей арматуры (как правило это клапаны, заслонки). Они передают усилие штоку арматуры при его поступательном перемещении и применяются с в системах автоматического регулирования технологическими процессами в соответствии с командными сигналами регулирующих и управляющих устройств.

- Пневмоприводы

- Приводы пневмотические для трубопроводной арматуры: — многооборотные пневмоприводы (задвижки, клапаны) — неполноповоротные или однооборотные пневмоприводы (затворы дисковые, краны шаровые)

- — прямоходные пневмоприводы (клапаны, заслонки)

Редукторы «ручные приводы»

Редукторы ручные для трубопроводной арматуры

Типы и особенности электроприводов для запорной арматуры

Электроприводы получили широкое применение в сфере автоматизации процессов управления трубопроводными системами и используются сегодня в самых разных сферах хозяйственной деятельности.

Они обеспечивают оперативное дистанционное регулирование объемов и давления рабочей жидкости, перемещаемой по трубопроводу, а также контроль состояния элементов трубопроводной арматуры, быструю отсечку и возобновление перекачки по трубопроводу.

Использование электроприводов в данных процессах исключает зависимость от человеческого фактора на местах, позволяя наращивать управляемость и безопасность системы, а также снижать экономические издержки.

Устройство и принцип работы электроприводов

Электропривод представляет собой сложный электромеханический узел.

В большинстве случаев он состоит из электрической силовой части (соленоида или электродвигателя), системы преобразования направления вращения и крутящего момента (редуктора), электронного блока, а также набора выключателей и датчиков. Последние контролируют положение затвора и подают сигнал на включение-выключение двигателя, в зависимости от заданных параметров.

Принцип работы электропривода состоит в передаче механического усилия от электродвигателя к элементам затвора, перекрывающего сечение трубопровода.

В качестве таких деталей могут использоваться самые разные виды запорной арматуры – штоки, клиновые и шиберные задвижки, запорные или регулирующие клапаны, поворотные дисковые затворы и шаровые краны.

Поступательная или вращательная энергия привода преобразуется редуктором и приводит в движение запорный элемент арматуры.

Использование механической передачи в редукторе позволяет решить проблему согласования скорости вращения и многократного увеличения момента силы без повышения мощности самого двигателя.

Электропривод позволяет установить любое заданное положение клапана благодаря наличию электронного блока управления. Он также контролирует значения потребляемого электропитания, крутящего момента и положение заслонки.

Указанные параметры позволяют определить точное состояние элементов запирающего устройства и самого электропривода, а также обеспечить своевременное информирование обслуживающего персонала о возникновении нештатной ситуации в работе узла.

Электронное управление электроприводом позволяет также поддерживать заданные параметры в системе при переменной входящей нагрузке, пограничных и нестабильных режимах работы.

Основная классификация электроприводов

По принципу передачи управляющего усилия на клапан различают:

- приводы поступательного движения, обеспечивающие перекрытие сечения трубопровода штоковым способом;

- вращательные приводы, приводящие клапан в движение за счет преобразования энергии вращения вала двигателя при помощи редуктора.

В свою очередь редукторы по своему конструктивному исполнению отличаются большим многообразием и позволяют подбирать значение крутящего момента, общие габаритные размеры самого привода и изменять направление вращения валов. Среди них выделяют:

- редукторы с червячной передачей;

- цилиндрические и конические редукторы;

- редукторы с планетарной передачей;

- редукторы сложной конструкции.

Редукторы с червячной и планетарной передачами позволяют изменять частоту вращения вала и существенно повышать значение крутящего момента.

При этом червячная передача обладает свойством самоторможения, когда нагрузка на ведомое колесо (то есть непосредственно связанное с затвором) не приводит в движение червяк, а через него – вал электродвигателя.

На практике это означает, что клапан будет зафиксирован в том положении, которое ему было сообщено двигателем, а удержание его в данном состоянии не потребует дополнительной энергии, несмотря на давление рабочей среды в трубе.

Червячная передача

Цилиндрическая передача

Разновидности конструкции вращательных приводов определяются их целевым назначением. На практике различают:

- неполноповоротные (однооборотные) приводы, в которых управление клапаном осуществляется за один оборот вала двигателя. Такие приводы используются в системах, где достаточно обеспечить поворот клапана на 90 градусов (поворотные затворы и шар-краны);

- многооборотные, в которых управление рабочим звеном запорной арматуры производиться более чем за один оборот ведущего вала. Такие электроприводы применяются для разного рода заслонок и регулирующих клапанов, где требуется высокая точность и плавность перекрытия сечения трубы.

Электроприводы производства фирмы AUMA (Германия)

Компания AUMA (Armaturen- Und Maschinen-Antriebe) более полувека поставляет передовые решения для автоматизации трубопроводной арматуры.

Она занимает лидирующие позиции на рынке электроприводов и редукторов для трубопроводов, используемых в промышленности, энергетике, коммунальном хозяйстве и сферах, связанных с транспортировкой жидких продуктов.

Ведущие производители запорной арматуры рекомендуют устанавливать вместе со своей продукцией изделия, произведенные под брендом AUMA.

Указанная компания производит много- и неполнооборотные электроприводы в широком ассортименте, который включает в себя узлы управления трубопроводами малого и большого диаметра, с большим и малым крутящим моментом.

Электроприводы выпускаются в стандартном и взрывобезопасном исполнении, приспособленном для эксплуатации в агрессивных промышленных средах или при наличии опасных газов.

Сами электроприводы имеют модульную конструкцию, поэтому могут комплектоваться специализированными редукторами, взрывобезопасными системами управления с различным функционалом.

Однооборотные электроприводы стандартного назначения типов SG 03.3 — SG 05.3 и SG 05.1 — SG 12.1 позволяют управлять поворотными элементами затворов на трубопроводах различного сечения.

Стандартный угол поворота затвора составляет 90 градусов, однако модульная конструкция позволяет устанавливать специальные редукторы, обеспечивающие поворот до 360 градусов.

Для труб диаметром менее 150 мм, в которых не требуются большие значения крутящего момента, применяются приводы SG 03.3 — SG 05.3 с диапазоном момента 32-63 Нм.

Электроприводы серии SG 05.1 — SG 12.1 рассчитаны на диаметры трубопроводов свыше 150 мм, что подразумевает под собой большие нагрузки на клапан в результате давления перекачиваемой среды. Поэтому данные типы приводов имеют диапазон крутящего момента в пределах от 90 до 1200 Нм с периодом срабатывания от 4 до 63 секунд.

Все перечисленные приводы могут комплектоваться различными системами управления – от простых до комплексных электронных блоков с фиксацией данных о прокачанных объемах среды и режимах работы привода.

В совокупности с высокими техническими характеристиками самих приводов, такие системы управления позволяют значительно расширить сферу их применения.

В условиях воздействия агрессивных промышленных сред и при работе со взрывоопасными продуктами и возможностью утечки опасной жидкости или газа, применяются электроприводы типа SGExC 05.1 — SGExC 12.1.

Так же, как и стандартные модели приводов, они могут выдавать различные крутящие моменты и характеризуются широкими пределами значений рабочего времени.

Такие электроприводы комплектуются управляющими блоками различной сложности и функционала, имеющими защищенную автоматику и электрические контакты.

Помимо защиты электроники приводы и управляющие системы рассчитаны на большой диапазон температурных параметров и выполнены в специальной оболочке, имеющей высокую механическую прочность и стойкость к коррозии.

Различные значения крутящего момента достигаются благодаря использованию отдельных типов приводов, а также специализированных червячных редукторов или их комбинаций. Так, приводы SGExC 05.1 — SGExC 12.

1 рассчитаны на крутящий момент от 90 Нм до 1200 Нм с рабочим временем поворота запорного элемента на угол 90 градусов от 4 до 63 секунд.

Комбинация приводов типа SA…ExC с червячными редукторами GS позволяет реализовать сверхвысокие значения крутящего момента вплоть до 360 000 Нм с рабочим временем от 9 до 780 секунд.

Червячные редукторы данного типа также могут применяться с многооборотными электроприводами SA, результатом чего является фактическое их превращение в неполнооборотные приводы с высоким крутящим моментом.

Это дает возможность применять их в трубопроводах большого диаметра, используемых в коммунальном хозяйстве или продуктопроводах в энергетике.

Многооборотные приводы c отсечным рабочим режимом в зависимости от типа и конфигурации используемого редуктора могут отличаться различным временными диапазонами непрерывного функционирования.

В зависимости от данных особенностей такие электроприводы способны выдавать крутящий момент до 32000 Нм с выходной частотой вращения от 4 до 180 об/мин. К ним относятся модели типов SA 07.1 — SA 48.1, при этом модификации SA 07.1 — SA 16.

1 могут комбинироваться с различными по сложности и функционалу системами управления.

Типы приводов SAR 07.1 — SAR 30.1 предусматривают прерывистый режим работы S4 с закрытием заслонок на 25%.

Специальные версии приводов позволяют обеспечивать закрытие заслонок в режиме S4 на 50%, а в режиме S5 – на 25 %.

Их крутящие моменты отличаются от приводов отсечного режима и находятся в диапазоне от 15 Нм до 4,000 Нм (до 1600 Нм, если момент регулируемый) с частотой вращения вала до 45 об/мин.

Так же, как и неполнооборотные приводы, компанией AUMA выпускаются взрывозащищенные узлы с безопасными системами управления различной сложности. К ним относятся приводы типов SA … ExC 07.1 — SA … ExC 16.1, имеющие основные технические параметры, аналогичные приводам отсечной работы типов SA 07.1 — SA 48.1.

Для удобства применения взрывобезопасные приводы могут комбинироваться с взрывозащищенными коническими редукторами GK или цилиндрическими редукторами GST, которые позволяют изменять угол между входными и выходными валами и направление их вращения, за счет его существенно увеличиваются значения крутящего момента.