Современная технология сварки трубопроводов предполагает применение ряда методов, основанных на термическом, комбинированном термомеханическом или чисто механическом приёмах обработки материалов.

К термическим методам относится газовая сварка, плазменная, электродуговая, лазерная и другие виды сваривания. С их помощью, в частности, осуществляется такая обязательная операция, как сварка опоры трубопроводов.

К комбинированным методам относится контактно-стыковая сварка и сваривание с использованием эффекта магнитного управления. К чисто механическим способам можно причислить малоизвестную сварку трением.

Трубопроводы могут быть металлическими, пластиковыми или из композиционных материалов. Технологию сварки выбирают с учетом особенностей материала и условий прокладки трубопровода.

Электродуговая технология

При прокладке стальных магистральных трубопроводов особо востребована автоматическая электродуговая сварка, организуемая с использованием специальных флюсовых добавок. Однако этот способ сварки трубопроводов может применяться только в условиях, когда зона стыка перемещается относительно электрической дуги (за счёт вращения труб).

При прокладке стальных магистральных трубопроводов особо востребована автоматическая электродуговая сварка, организуемая с использованием специальных флюсовых добавок. Однако этот способ сварки трубопроводов может применяться только в условиях, когда зона стыка перемещается относительно электрической дуги (за счёт вращения труб).

- При невозможности применения механизированных подходов чаще всего прибегают к ручному методу электродуговой сварки.

- Особенность этого способа – использование различных положений сварочной зоны, которые на профессиональном сленге называют «нижним», «вертикальным» или «потолочным».

- Добавим, что в этом случае движение электрода по периметру стыка с постоянной скоростью осуществляется самим сварщиком, то есть вручную.

- При использовании защитных газов (в случае аргонодуговой сварки) возможно множество вариантов, отличающихся по следующим характерным признакам:

- по виду используемого защитного газа (аргон, углекислота, а также разные их комбинации);

- по типу применяемого электрода, который может быть плавящимся, вольфрамовым или неплавящимся;

- по уровню механизации работ (ручное сваривание или сварка в автоматическом режиме).

Электродуговая сварка с привлечением защитных газов востребована при работах на трубопроводных магистралях, производимых со сменой пространственного положения свариваемых заготовок и электрода.

Скорость ручной обработки трубопровода в этом случае не превышает 8-30 м/ч, а механизированной – 20-60 м/ч. При реализации этих методов возможно применение порошковой проволоки, обеспечивающей формирование газовой среды или флюса, необходимых для защиты рабочей зоны.

Нормативная документация

Основной документ, регламентирующий порядок проведения сварки труб при монтаже магистральных трубопроводов – это «Строительные нормы и правила», на базе которых утверждены и действуют такие нормативы, как СП 105-34-96, СНиП 3.05.02.88, а также ГОСТ 16037.

В приведённых выше документах затрагиваются следующие вопросы:

- порядок проведения квалификационных экзаменов операторов сварочных процедур;

- основные положения, касающиеся подготовки труб к сварке, техники их правки, текущего ремонта и способов отбраковки;

- общий порядок сваривания трубных заготовок с последующим монтажом крепящей арматуры;

- используемые для сварки трубопроводов электроды;

- методы сплавления, с учётом их привязки к погодным (климатическим) условиям;

- требования к применяемым расходным сварочным материалам.

Для повышения производительности электродуговой сварки в полевых условиях применяются системные методы их организации с использованием специальных форм (технологических карт). В этих учётных формах содержится полный перечень сведений и указаний по проведению типовых сварочных операций.

Для повышения производительности электродуговой сварки в полевых условиях применяются системные методы их организации с использованием специальных форм (технологических карт). В этих учётных формах содержится полный перечень сведений и указаний по проведению типовых сварочных операций.

В нормативных документах также оговариваются виды трубных изделий, применяемых при прокладке магистральных трубопроводов.

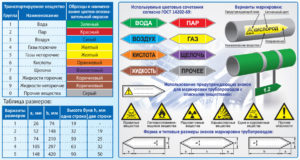

Особенности маркировки и виды трубных изделий

- Современные магистральные трубопроводы, включая распределительные газопроводы, как правило, сооружаются на основе бесшовных труб, которые свариваются с образованием прямого или спирального видов соединений.

- Трубные изделия того или иного диаметра и назначения изготавливаются из различных типов низколегированных сталей, отличающихся составом примесей, в конечном счёте, определяющих их рабочие характеристики.

- Так, распределительный газопровод низкого давления из-за особенностей перекачиваемого по нему носителя сваривается на основе труб, изготавливаемых из специальных низкоуглеродистых сталей.

Готовые к применению трубы перед укладкой маркируются особым образом, причём после этой процедуры участок с клеймом обводится краской. На определённом удалении от клейма посредством несмываемой краски наносятся данные о диаметре и толщине стенок трубного изделия.

Готовые к применению трубы перед укладкой маркируются особым образом, причём после этой процедуры участок с клеймом обводится краской. На определённом удалении от клейма посредством несмываемой краски наносятся данные о диаметре и толщине стенок трубного изделия.

Изделия импортного производства изготавливаются по зарубежным стандартам (АРI), подразделяющим их по типу шва на уже рассмотренные выше типы (бесшовные, с прямым или спиралевидным швом).

Согласно этим стандартам используемые при их изготовлении стали объединяются в категории, различающиеся пределами текучести материала.

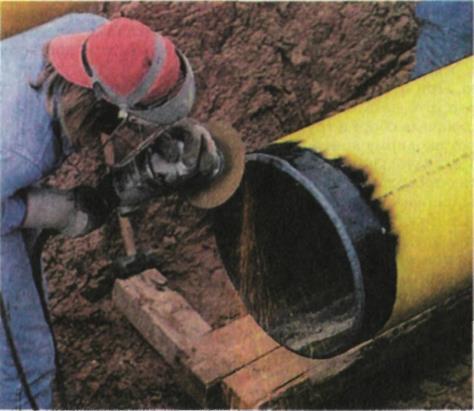

Подготовка среза

Монтаж трубопроводов начинается с подготовки свариваемых частей, включая придание нужной формы торцам трубных заготовок. Линии их срезов должны полностью совпадать и соответствовать по своей форме применяемому методу сваривания.

- Для трубных изделий диаметром до 520 мм допускается проведение операций по доработке срезов (торцевание, снятие фаски и шлифование) непосредственно в полевых условиях.

- При укладе труб большего диаметра такая обработка осуществляется в заводских условиях с привлечением фрезерных механизмов, станков абразивной резки и шлифовального инструмента.

- Для создания прочного сварного соединения в первую очередь следует удалить из полостей труб скопившиеся в них частички грязи, снега и грунта, а после тщательно зачистить кромки и прилегающие к ним участки на ширину не менее 1-го см.

- Обычно трубы поступают к месту их укладки с уже готовой разделкой кромок, подготовленной для сварки трубопровода в ручном режиме, производимой обычными покрытыми электродами.

Для трубопроводов с заготовками диаметром один метр разделка кромок производится с учётом необходимости формирования внутреннего корневого шва. При прокладке трубопроводов распределённого типа трубы допускается сваривать без их предварительной разделки.

Однако в этом случае имеются определённые ограничения, касающиеся вида рабочих операций (только ручная сварка) и толщины стенок трубных заготовок, которая не должна быть более 4-х мм.

Обустройство стыков трубных изделий

При сборке трубопроводов необходимо позаботиться о правильном расположении стыков труб. Подготавливаемые стыки должны располагаться строго перпендикулярно к оси трубопровода (отклонение не должно быть более 2-х мм).

При сборке трубопроводов необходимо позаботиться о правильном расположении стыков труб. Подготавливаемые стыки должны располагаться строго перпендикулярно к оси трубопровода (отклонение не должно быть более 2-х мм).

Радиальный зазор в стыковой зоне должен быть одинаков во всех точках окружности. Относительное смещение срезов заготовок не должно превышать заданную ГОСТом величину.

Помимо этого, смешение имеющихся на заготовках продольных швов на заданных расстояниях не должно превышать трети длины окружности (для трубных заготовок диаметром до100 см).

Если не выполняется хотя бы одно из этих требований, то следует провести дополнительное обследование металлических трубных изделий на данном участке прокладки. Как правило, такое тестирование трубопровода проводится с использованием ультразвуковой контрольной аппаратуры.

Сварка опорных элементов

- Опоры трубопроводов обеспечивают правильность ориентации прокладываемой нитки в пределах занимаемого конструкцией пространства, а также позволяют равномерно распределить нагрузку на фундаментное основание.

- Возможные варианты сварки опор существенно различаются по ряду признаков, важнейшими из которых являются их конструктивное исполнение (обычные или подвесные) и характер фиксации (подвижные или неподвижные).

В отличие от обычных элементов подвесные опорные конструкции монтируются на уровне, находящемся выше трубопроводной оси.

В отличие от обычных элементов подвесные опорные конструкции монтируются на уровне, находящемся выше трубопроводной оси.- При подвесном варианте монтажа трубы могут фиксироваться на вспомогательных элементах конструкций (перекрытиях, ограждающих плитах и тому подобное) и обеспечивают подвижный тип крепления.

- При этом всё сооружение в целом имеет возможность ограниченного смещения по двум степеням свободы – поперёк или вдоль оси прокладываемого трубопровода.

В отличие от них неподвижные опорные элементы обеспечивают жёсткую фиксацию выделенного участка в границах опорной зоны конструкции. Они применяются как при обустройстве систем надземного типа, так и при монтаже подземных трубопроводов, сооружаемых в отсутствии специальной канальной прокладки.

Для реализации подвесного варианта крепления трубопроводных систем могут применяться сборные металлические эстакады двух типов: в балочном или ферменном исполнении.

В состав первого из них могут входить траверсы, балки, переходные мостики и ограждения, тогда как во втором варианте исполнения используются сами фермы и усиливающие конструкцию элементы жёсткости.

Применение газосварки

Газовая сварка широко применяется в самых различных областях хозяйственной деятельности, предполагающих эксплуатацию трубопроводов самого различного типа (при обустройстве бытового водопровода, в частности).

Для практического осуществления этого процесса потребуется смесь кислорода с другими видами горючего газообразного вещества, в качестве которых обычно применяются пропан, бутан, ацетилен или водород.

В отдельных случаях для проведения сварки газом в качестве основного состава используется инертный аргон, вступающий в реакцию окисления с кислородом.

Помимо этого, при монтаже бытового трубопровода следует побеспокоиться о наличии требуемого количества расходного материала – сварочной проволоки и флюса.

Помимо этого, при монтаже бытового трубопровода следует побеспокоиться о наличии требуемого количества расходного материала – сварочной проволоки и флюса.

Эти два компонента относятся к категории присадочных материалов, которые подбираются по принципу соответствия их химического состава материалу свариваемых заготовок.

Прокладка пластиковых труб

Не стоит забывать, что трубопроводы могут быть пластиковыми. В последнее время водопроводы повсеместно делают из полиэтиленовых труб.

Полиэтилен низкого давления высоких марок применяют для прокладки напорных водопроводов, газопроводов, канализации. Полипропиленовые трубы (ПП) подходят для строительства трубопроводов, транспортирующих холодную и горячую воду.

Соединение пластиковых труб происходит диффузионным методом сварки, при котором материал нагревается, расплавляется, и затем, остывая, сплавляется. При этом для нагрева используются различные инструменты.

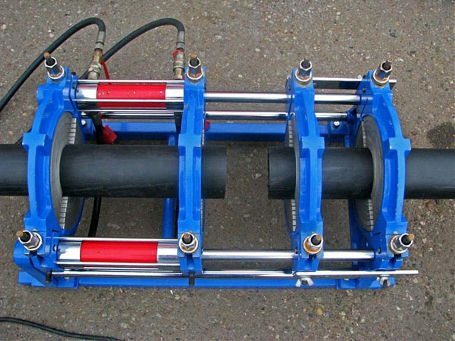

Если для сварки трубопровода применяются муфты, через которые проходит электрический ток, то способ называют электромуфтовым. Могут использоваться специальные станки для стыковой сварки, паяльники или так называемые утюги для сварки бытовых трубопроводов малого диаметра.

- При монтаже внутренних пластиковых трубопроводов систем отопления и водоснабжения применяют сварку в раструб.

- При прокладке любого трубопровода необходимо соблюдать требования действующих стандартов, касающихся выполнения всего спектра вспомогательных работ.

- Лишь при условии грамотно проведённых подготовительных мероприятий можно будет рассчитывать на высокое качество сплавления составных частей трубных магистралей.

Сборка и сварка трубопровода

Подготовку кромок со стандартной разделкой (рис. 16.1) выполняют как механической обработкой, так и газовой резкой с последующей зачисткой шлифмашинкой.

Подготовку кромок с двухскосой разделкой осуществляют только механической обработкой концов труб или патрубков.

Такая разделка является предпочтительной при изготовлении трубных узлов и толстостенных труб при толщине стенки 15 мм и более.

До начала сборки на всех поступивших для сварки трубах, деталях трубопроводов, арматуре мастером проверяется наличие клейм, маркировки, а также сертификатов завода-изготовителя, подтверждающих соответствие труб, деталей трубопроводов и арматуры их назначению. При отсутствии клейм, маркировки, сертификатов сборка и сварка труб, деталей трубопроводов и арматуры запрещается.

До начала сборки трубы, детали трубопроводов и арматуру подвергают входному контролю на пригодность к сборке.

|

Рисунок 16.1 – Формы подготовленных кромок: а – со скосом кромок; б – с криволинейным скосом кромок; В = 7 мм при толщине стенки 15 – 20 мм; В = 10 мм при толщине стенки больше 20 мм

При визуальном контроле поверхности труб, включая зоны заводских продольных швов, необходимо выявить недопускаемые дефекты, регламентированные техническими условиями на поставку труб. Сборка труб, деталей трубопроводов и арматуры с недопускаемыми дефектами к сборке запрещается.

- На поверхности труб или деталей не допускаются:

- — трещины, плены, рванины, закаты любых размеров;

- — местные перегибы, гофры и вмятины.

- Перед сборкой труб необходимо очистить внутреннюю полость труб и деталей трубопроводов от грунта, грязи, снега и других загрязнителей, а также механически очистить до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности труб, деталей трубопроводов, патрубков, арматуры на ширину не менее 10 мм.

Перед сборкой обязательно обрезают деформированные концы труб и участки с поврежденной поверхностью труб. Подготовка торцов труб к сборке показана на рисунке 16.2. Необходимо выполнить правку плавных вмятин по телу трубы или правку деформированных торцов труб глубиной не более 3,5 % диаметра труб с помощью безударных разжимных приспособлений.

При этом на трубах из сталей с нормативным временным сопротивлением разрыву до 539 МПа проводят правку вмятин и деформированных торцов труб без подогрева при температуре окружающего воздуха 5 °С и выше. При более низких температурах требуется подогрев на 100 – 150 °С.

На трубах из сталей с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и выше подогрев на 100 – 150 °С выполняют при любых температурах окружающего воздуха.

- Рисунок 16. 2 – Подготовка торцов труб к сварке

- Вмятины и деформированные торцы глубиной более 3,5 % от диаметра труб, а также любые вмятины с резкими перегибами, вмятины с надрывами или вмятины, совпадающие с дефектами поверхности или кромок труб, не исправляются, а вырезаются.

- В местах, пораженных коррозией, толщина стенки труб или деталей не должна выходить за пределы минусовых допусков. Замер толщины стенки трубы на этих участках выполняют с помощью ультразвукового толщиномера с точностью не менее 0,1 мм

- Зачистку на поверхности труб и деталей царапин, рисок и задиров глубиной не более 0,4 мм, а также участков поверхности, пораженных коррозией, осуществляют при условии, что толщина стенки после устранения дефектов не будет выходить за пределы минусовых допусков.

- При сборке стыков труб с одинаковой нормативной толщиной стенки необходимо соблюдать следующие требования:

- — внутреннее смещение внутренних кромок бесшовных труб не должно превышать 2 мм. Допускаются на длине не более 100 мм местные внутренние смещения кромок труб, не превышающие 3 мм;

- — величина наружного смещения в этом случае не нормируется, однако должен обеспечиваться последующий плавный переход поверхности шва к основному металлу в соответствии с технологической картой;

— смещение кромок электросварных труб не должно превышать 20 % нормативной толщины стенки, но не более 3 мм. Величину смещения кромок измеряют шаблоном по наружным поверхностям труб.

Если разность внутренних диаметров стыкуемых бесшовных труб диаметром не более 89 мм, выполненных из углеродистых нелегированных сталей, превышает требования при сборке, то для обеспечения плавных переходов в месте стыка может быть произведена безударная раздача концов труб без нагрева при температуре окружающего воздуха более 5 °С.

При более низких температурах окружающего воздуха и безударной раздаче необходим подогрев на 100 – 150 °С.

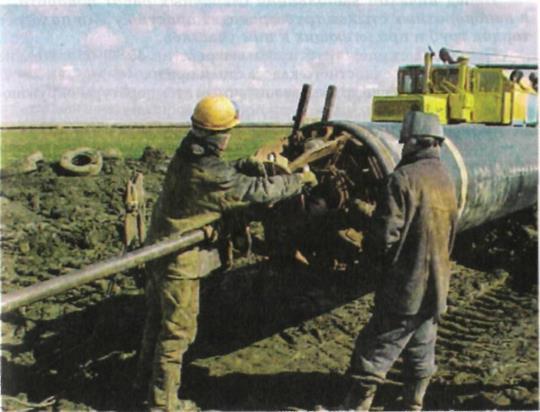

Сборку труб диаметром 529 мм и выше следует проводить на внутренних центраторах с гидравлическим или пневматическим приводом (рисунок 16.3).

- Рисунок 16.3 – Сборка труб внутренним центратором

- Соединение стыков труб или труб с деталями трубопроводов и патрубками арматуры без дополнительной обработки кромок возможно при:

- — толщине стенок не более 12,5 мм, если разность толщин не превышает 2,0 мм;

— толщине стенок более 12,5 мм, если нормативная разность толщин не превышает 3,0 мм. В этом случае смещения стыкуемых кромок не допускаются.

При сборке заводские (как продольные, так и спиральные) швы следует смещать относительно друг друга на 50 мм при диаметре до 219 мм, на 75 мм – при диаметре свыше 219 до 529 мм, на 100 мм – при диаметре свыше 529 мм.

В случае сборки на внутреннем центраторе и последующей сварки целлюлозными электродами сварщики приступают в первую очередь к выполнению корневого слоя шва без прихваток. Если по каким-либо причинам в процессе поиска и установки технологического зазора прихватка все же поставлена и выполняет не свойственную ей роль «подвижного шарнира», то её полностью вышлифовывают и заваривают вновь.

- При сборке на наружном центраторе и последующей сварке корневого слоя шва электродами с основным видом покрытия количество прихваток равномерно распределяется по периметру стыка.

- Высота прихваток не должна превышать 50 % толщины стенки трубы.

- Прихватки следует выполнять не ближе 100 мм к продольным швам трубы.

- Перед началом выполнения сварочных работ поворотных и неповоротных стыков труб проводят просушку или подогрев торцов труб и прилегающих к ним участков.

- Просушка торцов труб путем нагрева на 50 °С обязательна независимо от прочностного класса стали при:

- — наличии влаги на трубах независимо от температуры окружающего воздуха;

- — температуре окружающего воздуха ниже 5 °С.

- Рисунок 16.4 – Монтаж шарового крана на магистральном трубопроводе

- Температуру предварительного подогрева контролируют контактными термометрами или термокарандашами.

- Замеряется температура на расстоянии 10–15 мм от торца трубы непосредственно перед началом выполнения сварки; место замера температуры контактными термометрами предварительно зачищают металлической щеткой.

- Технология сварки

- Основные требования к сварщикам, специалистам сварочного производства, специалистам неразрушающего контроля качества сварных соединений, к сварочным материалам и оборудованию:

- — сварщики и специалисты сварочного производства организаций, выполняющих работы по сварке, ремонту сваркой, должны быть аттестованы в соответствии с «Правилами аттестации сварщиков и специалистов сварочного производства» (ПБ-03-273-99) и «Технологическим регламентом проведения аттестации сварщиков и специалистов сварочного производства» (РД 03-495-02);

Технология сварки труб: нормативные документы и практические рекомендации

В современном строительстве используются разные виды труб. Естественно, что технология сварки труб выбирается в зависимостиот материала изготовлениясвариваемых изделий.

Прежде чем рассказать о технологии, нужно более детально остановиться на том, какие существуют способы сваривания труб в современных условиях.

Способы сварки труб

- Термические;

- Термомеханические;

- Механические.

К термическим видам отнесены все способы соединения кромок плавлением. Это дуговая, газовая, лазерная, плазменная сварки труб и другие аналогичные способы. Термомеханические методы включают в себя стыковую контактную сварку и сварку при помощи магнитоуправляемой дуги. К механическому классу относят сварку взрывами и трением.

Кроме того, способы сварки можно классифицировать по следующим параметрам:

- По условиям формирования шва (принудительное или свободное формирование);

- По типу носителя энергии (газовая, лазерная, дуговая и пр.)

- По методу защиты зоны формирования шва (в защитных газах, под флюсом и пр.)

- По степени автоматизации (ручная, автоматическая, роботизированная и пр.).

При строительстве магистральных трубопроводов в большинстве случаев используется автоматическая дуговая сварка под флюсом. Однако возможности применения этого метода ограничены условием необходимости вращения стыка.

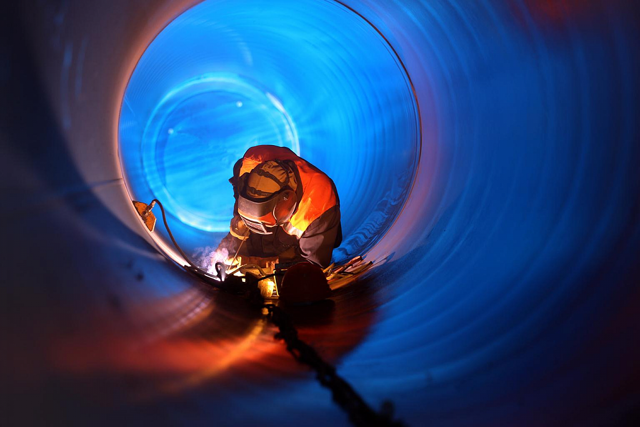

Если возникает необходимость сваривать трубы в неповоротном состоянии, применяется ручная дуговая сварка. Этот метод позволяет производить сварку в самых разных пространственных положениях, в том числе и потолочном, которое считается наиболее сложным.

При использовании сварки в защитных газах, выделяют разновидности в зависимости от типа используемого газа. Это может быть сварка в инертной среде (гелий, аргон), в активной среде (азот, углекислый газ), или в смеси активного и инертного газов.

При применении сварочных электродов принято выделять сварку при помощи плавящихся и неплавящихся (вольфрамовых) расходных материалов.

Перспективным способом является лазерная сварка, при которой в качестве носителя энергии выступает луч лазера. Этот способ сварки отличается высокой скоростью до 300 м/ч. Контактные способы сварки осуществляются за счет разогрева кромок свариваемые деталей.

Например, при дугоконтактной сварке разогрев происходит за счет воздействия дуги, которая вращается магнитным полем с большой скоростью. Это способ применяется для соединения труб небольшого диаметра.

Требования, предъявляемые к качеству сварных швов при строительстве трубопроводов

Основными документами, которые регулируют правила работы при строительстве трубопроводов различного назначения, являются СНиПы, на основе которых были созданы «Сводные правила, регламентирующие порядок выполнения сварных работ и качество сварных швов» СП 105-34-96.

Основными документами, которые регулируют правила работы при строительстве трубопроводов различного назначения, являются СНиПы, на основе которых были созданы «Сводные правила, регламентирующие порядок выполнения сварных работ и качество сварных швов» СП 105-34-96.

В этих документах зафиксированы требования к квалификационным испытаниям сварщиков, правила подготовки труб к проведению работ, задачи контроля качества выполненных соединений и условия проведения ремонта и исправления дефектов, допущенных при сварке.

Кроме того, существуют технологические инструкции по проведению сварочных работ на трубопроводах (ВБН А.3.1.-36-3-96 и ВСН 006-89) и по методам осуществления контроля качества сварки (ВСН 012-88).

- В этих нормативных документах отражены основные положения технологий, используемых при проведении ручной и автоматической сварки при строительстве трубопроводов различного назначения.

- Положения приведенных инструкций не затрагивают вопросов сооружения трубопроводов для транспортировки агрессивных и коррозионноактивных продуктов.

- В списке документов, регламентирующих такой процесс, как сварка труб – гост, в котором зафиксированы требования к применяемым материалам.

- В странах СНГ стальные трубы для сооружения трубопроводов подбираются в соответствии с ГОСТ 8731-8734 группы B.

- Сварочные материалы, необходимые для строительства трубопроводов, выбираются в соответствии с требованиями ГОСТ 9466 –9467, а контроль выполненных соединений должен осуществляться по правилам, зафиксированным в ГОСТ 7512 и ГОСТ 14782.

За рубежом в качестве нормативных документов при выполнении сварочных работ на трубопроводах используются международные и национальные стандарты. В числе наиболее распространенных, используемых в США и развитых странах Европы – API 1104, BS 4515 и API 5D.

Контроль качества соединений осуществляется в соответствии с требованиями международного стандарта ISO 8517 или его европейского аналога EN 25817.

Подготовка кромок труб для проведения сварки

Сварка труб с применением газовой сварки

Перед началом проведения работ необходимо удостовериться, что трубы и остальные детали трубопроводов полностью соответствуют требованиям, зафиксированным в нормативных документах. Концы труб и деталей должны иметь форму, которая соответствует выбранному процессу сварки.

Поэтому подготовка труб под сварку, в большинстве случаев, заключается в механической обработке кромок.

Для труб небольшого диаметра рекомендуется использование фаскоснимателей, торцевателей, труборезов. Для обработки кромок трубы диаметром более 520 мм, следует использовать шлифмашинки или орбитальные фрезерные машины.

В некоторых случаях требуется проведение термической подготовки кромок, например, газокислородной или воздушно-плазменной резки.

Совет! Перед началом сборки необходимо тщательно очистить внутренние полости от попавшей туда грязи и влаги и провести зачистку кромок до появления металлического блеска.

При необходимости допускается сваривание труб, имеющих разную толщину стенки, однако у этого допущения имеются ограничения.

- При использовании труб с толщиной стенки менее 12,5 мм, допустимая разница составляет 2 мм;

- При использовании труб с толщиной стенки более1 2,5 мм, допустимая разница составляет 3 мм, при условии исключения смещения стыкуемых кромок.

При включении в трубопровод дополнительных элементов, сильно отличающихся по толщине стенке, необходима установка переходников заводского изготовления с промежуточной толщиной.

Особенности газовой сварки

При выполнении газовой сварки трубы соединяют стыковым способом с образованием выпуклого шва. Размер выпуклости шва, как правило, зависит от диаметра трубы, а также от толщины стенок.

При сваривании труб с толщиной стенки до 3 миллиметров, швы выполняют без скоса кромок, оставляя стыковой зазор в размере половины толщины стенки свариваемого изделия.

Если толщина свариваемых труб больше указанного значения, то необходима предварительная операция по выполнению скоса с углом до 45 градусов. Во время работы необходимо следить, чтобы расплавленный металл не попадал внутрь, чтобы не сократить диаметр трубопровода.

Как правило, газовая сварка труб осуществляется поворотным методом, при этом необходимо придерживаться нижнего положения шва.

Однако выполнение данного условия возможно не всегда, поэтому допустимо проведение сварки в потолочном и вертикальном положениях.

Основными инструментами для проведения газовой сварки являются горелка и резак. В конструкции горелки предусмотрено устройство для подведения газов – кислорода и ацетилена.

Эти два газа поступают в камеру смешения, а затем в сопло горелки. При помощи регуляторов сварщик имеет возможность регулировать количество поступления того или иного газа.

Процесс сварки осуществляется за счет нагрева соединяемых кромок до температуры плавления. В этом же пламени, которое разогревает кромки, расплавляется присадочная проволока, металл которой заполняет зазор между свариваемыми элементами.

Технология выполнения ручной дуговой сварки

Как правило, большая часть работ при строительстве трубопроводов, проводится с использованием ручного метода дуговой сварки. Применяя этот способ, можно соединить отдельные детали в секции, выполнять переходы через преграды, производить сварку захлестов, сварку различных деталей и пр.

- Технология выполнения сварочных работ этим методом зависит, прежде всего, от материала данного вида труб.

- В зависимости от того, какой марки применялась при изготовлении труб, а также от условий, в которых будет использоваться трубопровод, выбираются приспособления для сварки труб и вид сварочных материалов.

- После этого устанавливается технология сварочных работ, которая зависит от толщины стенки свариваемых деталей и от их диаметра.

Основным правилом, при выполнении сварочных работ методом дуговой сварки, является требование к минимально возможному количеству слоев в шве. Так, если нужно сварить трубы с толщиной стенки не более 6 мм, то необходимо выполнять двухслойный шов. При большей толщине трубы допускается выполнение трехслойных швов.

Наиболее жесткие требования предъявляются к качеству корневого шва. При его выполнении необходимо следить за равномерным проплавлением кромок деталей, в результате которого должен образоваться равномерный по высоте валик.

Наружная поверхность этого шва должна иметь мелкочешуйчатую структуру и отличаться плавностью сопряжения с боковой поверхностью разделки.

Заполняющие слои сварного шва должны надежно проплавлять кромки деталей и сплавляться между собой. После выполнения каждого слоя необходимо проведения тщательной зачистки шва от образованного шлака.

В зависимости от типа используемых электродов, можно выделить три наиболее часто применяемые схемы сварки.

Это:

- Сварка, выполненная с использованием электродов, имеющих основное покрытие;

- Сварка, выполненная с использованием электродов, относящихся к типу газозащитных;

- Сваривание корневого шва с использованием электродов газозащитного типа, дополненное выполнением заполняющих и облицовочных слоев с применением электродов, имеющих основное покрытие.

Таким образом, ответ на вопрос, как правильно сваривать трубы, используя ручную дуговую сварку, зависит от выбранной технологии.

Так, при использовании электродов основного типа, как правило, швы выполняются по направлению снизу вверх с применением поперечных колебаний, размах которых зависит от ширины стыка. При выполнении работ на трубах большого диаметра одновременно работают до четырех сварщиков.

Сварка производится от надира по направлению вверх, при этом, в верхней части стыка необходимо обеспечить смещение замка примерно на50 мм от точки, расположенной в нижней части.

Сварка в строительстве трубопроводов

Транспортировку бытовым и промышленным потребителям воды, газа, нефтепродуктов все чаще производят по трубопроводам. Поэтому строительство таких инженерных сооружений становится все более востребованной сферой промышленности.

Первоначально прокладку труб производили с использованием муфтовых резьбовых соединений. Однако для более надежной транспортировки жидких и газообразных продуктов стали применять трубы больших диаметров с особыми характеристиками.

Это потребовало поиска наиболее прогрессивных способов сварки стыков трубопроводов. В этой задаче нужно обеспечить не только минимальное время выполнения монтажных работ, но и гарантировать максимальную герметичность сварных соединения.

В связи с этим, применение дуговой сварки в строительстве трубопроводов позволяло эффективно справиться с решением такой задачи.

1 / 1

Классификация трубопроводов

Такие инженерные сооружения специалисты классифицируют по нескольким основным факторам:

По функциональному назначению:

- Магистральные. Прокладываются для транспортировки различных веществ на значительные расстояния. Как правило, по ним перекачивают газ, нефть, воду. Непременно комплектуются насосными станциями.

- Технологические. Используются в большинстве промышленных предприятий для обеспечения производственного оборудования необходимым для выполнения технологических процессов жидким и газообразным сырьем, таким как газ, пар, вода, определенные нефтепродукты, сжатый воздух. Также довольно часто такие трубопроводы задействуют для транспортировки изготовленной продукции.

- Коммунально-сетевые. С их помощью обеспечивается подача горячей и холодной воды, пара к бытовым потребителям. Такие трубопроводы отличаются достаточно сложным монтажом, так как для их нормального функционирования необходимо множество изгибов, переходов, распределительных соединений.

- Судовые и машинные. Их монтируют, как правило, на морских добывающих платформах и крупных судах.

По расположению:

- Наземные и надземные. Для прокладки надземных требопроводов используют разнообразные балки, эстакады, опоры, позволяющие гарантированно удерживать трубы над поверхностью грунта.

- Подземные. Укладываются в траншеях либо в специальных каналах.

- Подводные. Прокладывают по дну озер, рек, морей.

- Плавающие. С помощью специальных устройств удерживаются на поверхности воды.

По виду транспортируемого материала:

- Газопроводы. Они могут быть как магистральными, так и коммунальными. На пути укладки такого типатрубопроводов обустраивают распределительные станции. Для строительства магистральных газопроводов применяют трубы диаметром до 1,5 метров. А для прокладки коммунальных газопроводов используют трубный металлопрокат с поперечным сечением до 2 дюймов.

- Нефтепроводы. С помощью таких магистральных и коммунальных трубопроводов осуществляют доставку к перерабатывающим предприятиям как нефти, так и продуктов ее переработки. Их прокладывают не только наземным, но и подземным, и даже подводным способом.

- Водопроводные. Как правило, это коммунальные системы для подачи холодной и горячей воды бытовым и промышленным потребителям. В последнее время все чаще их прокладывают с использованием металлопластиковых труб. Но иногда строят и магистральные.

- Канализационные. С их помощью производят из зданий различного назначения отвод жидких хозяйственно-бытовых отходов.

По способности выдерживать определенное давление транспортируемого по трубам материала:

- Низкого давления. Прокладываются для передачи жидких и газообразных веществ под давлением до 12 атмосфер.

- Среднего давления. Для транспортировки разнообразных продуктов в жидком либо газообразном состоянии с давлением в диапазоне 12…25 атмосфер.

- Высокого давления – гарантированно выдерживают давление больше 25 атмосфер. Традиционно это газовые и нефтяные магистральные трубопроводы.

Также трубопроводы могут строиться с учетом необходимости выдерживать определенные температуры, противостоять степени агрессивности передаваемых веществ.

Способы сварки трубопроводов

Магистральные трубопроводы для транспортировки разнообразных материалов сваривают чаще всего с применением дуговых методов сварки.

Автоматическая электродуговая сварка под флюсом используется для выполнения больше 60% всех сварных стыков на магистральных трубопровожах.

Такая технология наиболее эффективна при сварке поворотных стыков трубопроводов, имеющих диаметры в диапазоне 219…1420 мм.

Для выполнения сложных неповоротных стыков чаще всего пользуют ручную дуговую сварку. Такой способ соединения дает возможность выполнять сварочный процесс в различных пространственных положениях.

Большой популярностью при строительстве нефтепроводов и газопроводов пользуется механизированный способ сварки с применением порошковой проволоки, позволяющей получать правильную геометрию сварочного шва в различных пространсвенных положениях.

Такая технология сварки трубопроводов дает возможность оптимизировать затраты на их строительство.

Механизированный сварочный процесс позволяет повысить производительность и осуществлять сварку со скоростью 30…60 см/мин, а при ручной дуговой сварке этот показатель составляет около 10…20 см/мин .

Требования к подготовки трубы перед сваркой

Получить качественное неразъемное соединение можно лишь при условии хорошей подготовки торцев свариваемых труб. Традиционно для этого необходимо произвести следующие операции:

- Выполняется правка торца каждого трубного изделия, подвергающегося сварке. В результате такой процедуры конец трубы должен иметь правильную круглую форму и перпендикулярную поферхность относительно продольной оси трубы. После транспортировки возможны деформации различной степени. Такой процесс правки и торцевания производят с использованием разнообразного механического, гидравлического, пневматического оборудования. При сварке труб большого диаметра также производят снятие фаски на торце перед сваркой. Это позволяет получить качественное проплавление и формирование геометрии сварного шва.

- Произвести зачистку концов труб от ржавчины, масляных и других видов загрязнений. Получить сварочный стык с высокими механическими и прочностыми характеристиками можно лишь при сварке подготовленных чистых поверхностей свариваемого металла. Метод очистки в каждом конкретном случаем нужно подбирать с учетом вида загрязнения. Для удаления органических и маслянистых загрязнений применяют специальные обезжиривающие составы. С помощью стальных щеток либо абразивных кругов удаляют ржавчину и коррозионностойкие покрытия, изоляцию в случае их наличия.

После подготовки торцев труб и применяемых сварочного оборудвования можно приступать к монтажу трубопровода.

Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов часть i

содержание .. 1 2 3 ..

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО “ГАЗПРОМ”

СТАНДАРТ ОРГАНИЗАЦИИ

ДОКУМЕНТЫ НОРМАТИВНЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ, СТРОИТЕЛЬСТВА И ЭКСПЛУАТАЦИИ ОБЪЕКТОВ ОАО “ГАЗПРОМ”

СТО Газпром 2-2.2-136-2007

Издание официальное

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО “ГАЗПРОМ”

Общество с ограниченной ответственностью

“Научно-исследовательский институт природных газов и газовых технологий – ВНИИГАЗ”

Общество с ограниченной ответственностью “Информационно-рекламный центр газовой промышленности”

Москва 2007

Предисловие

-

РАЗРАБОТАН Обществом с ограниченной ответственностью “Научноисследовательский институт природных газов и газовых технологий – ВНИИГАЗ” c участием Управления по транспортировке, подземному хранению и использованию газа ОАО “Газпром”

-

ВНЕСЕН Управлением по транспортировке газа и газового конденсата Департамента по транспортирвке, подземному хранению и использованию газа ОАО “Газпром”

-

УТВЕРЖДЕН Распоряжением ОАО “Газпром” от 28 июня 2007 г. № 171 И ВВЕДЕН В ДЕЙСТВИЕ с 22 сентября 2007 г.

-

ВЗАМЕН ВСН 006-89 “Строительство магистральных и промысловых трубопроводов. Сварка” в части требований раздела 2 “Электродуговая сварка магистральных и промысловых трубопроводов» (пп. 2.1–2.10) и приложений 1, 2, 4;

СП 105-34-96 «Свод правил сооружения магистральных газопроводов. Производство сварочных работ и контроль качества сварных соединений».

- © ОАО “Газпром”, 2007

- © Разработка ООО “ВНИИГАЗ”, 2007

- © Оформление ООО “ИРЦ Газпром”, 2007

- Распространение настоящего стандарта осуществляется в соответствии с действующим законодательством и с соблюдением правил, установленных ОАО “Газпром”

Содержание

Введение IV

1 Область применения 1

-

Нормативные ссылки 2

-

Термины, определения и сокращения 4

-

Аттестация технологий сварки 11

-

Допускные испытания сварщиков 13

-

Требования к трубам и соединительным деталям 15

-

Требования к сварочным материалам 20

-

Требования к сварочному оборудованию 26

-

Требования к сварным соединениям 29

-

Технологии сварочно-монтажных работ при строительстве, реконструкции

и капитальном ремонте промысловых и магистральных газопроводов 33

-

Общие положения 33

-

Подготовительные работы, сборка, сварка. Общие требования 34

-

Предварительный, сопутствующий (межслойный) подогрев 43

-

Ручная дуговая сварка 48

-

Механизированная сварка 56

-

Автоматическая сварка 70

-

Сварка специальных сварных соединений 109

-

Сварка обвязочных газопроводов, узлов и оборудования 123

-

Сварка выводов электрохимической защиты 130

-

Термическая обработка сварных соединений 136

-

-

Требования к контролю качества сварных соединений 138

-

Техника безопасности и охрана труда 138

- Приложение А (обязательное) Группы однотипности сварных

- соединений трубопроводов 140

- Приложение Б (обязательное) Виды механических испытаний сварных

- соединений при производственной аттестации технологий сварки 173

- Приложение В (обязательное) Область распространения результатов

- производственной аттестации технологий сварки 183

- Приложение Г (рекомендуемое) Формы исполнительной документации 192

- Приложение Д (обязательное) Сварочные материалы для ручной,

- механизированной и автоматической сварки газопроводов 201

- Приложение Е (обязательное) Сварочное оборудование для ручной, механизированной и автоматической сварки газопроводов,

- оборудование для подогрева 215

- Приложение Ж (рекомендуемое) Формы типовых операционно-технологических

- карт сборки и сварки 227

- Библиография 237

- III

Введение

Настоящий стандарт разработан с целью установления требований к сварным соединениям, порядку выполнения сборочно-сварочных работ, применению сварочных материалов и сварочного оборудования при строительстве, реконструкции и капитальном ремонте промысловых и магистральных газопроводов.

В разработке настоящего стандарта участвовал авторский коллектив: В.В. Харионовский, В.И. Беспалов, Д.Г. Будревич, С.А. Курланов, Т.В. Артеменко, Т.Л. Лучина (ООО «ВНИИГАЗ»), В.В. Салюков, Е.М. Вышемирский, А.В. Шипилов (ОАО «Газпром»), С.В. Головин, Н.Г. Блехерова, В.А. Данильсон, В.В. Прохоров (ООО «Институт-ВНИИСТ»).

IV

СТАНДАРТ ОТКРЫТОГО АКЦИОНЕРНОГО ОБЩЕСТВА “ГАЗПРОМ”

Дата введения 2007-09-22

-

-

Настоящий стандарт распространяется на сварку кольцевых соединений труб, соединительных деталей трубопроводов, запорной и регулирующей арматуры при строительстве, реконструкции и капитальном ремонте* промысловых и магистральных газопроводов и конденсатопроводов**, изготовленных из сталей с нормативным значением временного сопротивления на разрыв до 590 МПа (60 кгс/мм2) включительно, условным диаметром DN (Ду) от 20 до 1400, с толщиной стенки от 2,0 до 32,0 мм включительно, в т.ч.:

а) промысловых газопроводов с рабочим давлением среды свыше 1,2 МПа до 9,8 МПа включительно, к которым относятся:

-

газопроводы-шлейфы от скважин до установок предварительной, комплексной подготовки газа, газовые коллекторы, межпромысловые коллекторы от установок предварительной, комплексной подготовки газа до головных сооружений, дожимных компрессорных станций, компрессорных станций, газоперерабатывающих заводов;

-

газопроводы технологической обвязки установок предварительной, комплексной подготовки газа, компрессорных станций, узлов редуцирования газа, газоизмерительных станций,

б) магистральных газопроводов с рабочим давлением среды свыше 1,2 МПа до 8,3 МПа, к которым относятся:

-

линейная часть с отводами, лупингами и перемычками, запорной и регулирующей арматурой, переходами через естественные и искусственные препятствия, узлами пуска и приема очистных устройств и дефектоскопов, узлами сбора и хранения конденсата, устройствами для ввода метанола в газопровод;

-

газопроводы технологической обвязки компрессорных станций с узлами подключения, газораспределительных станций, подземных хранилищ газа, станций охлаждения газа, узлов редуцирования газа, газоизмерительных станций.

-

-

-

Стандарт не распространяется на сварку промысловых газопроводов с рабочим давлением среды св. 9,8 МПа, магистральных газопроводов с рабочим давлением среды св. 8,3 МПа, трубопроводов для транспортирования сероводород-активного газа, нефти и нефтепродуктов.

-

Стандарт устанавливает порядок выполнения сборочно-сварочных работ, применения сварочных материалов и оборудования, а также требования к параметрам и свойствам сварных соединений, технологиям сварки при строительстве промысловых и магистральных газопроводов следующими дуговыми способами***:

- ручной дуговой сваркой покрытыми электродами;

- ручной аргонодуговой сваркой неплавящимся электродом;

- механизированной сваркой плавящимся электродом в среде активных газов и смесях;

- механизированной сваркой самозащитной порошковой проволокой;

- автоматической сваркой плавящимся электродом в среде инертных газов и смесях;

- автоматической сваркой плавящимся электродом в среде активных газов и смесях;

- автоматической сваркой порошковой проволокой в среде инертных газов и смесях;

- автоматической сваркой под флюсом.

-

Положения стандарта обязательны для применения структурными подразделениями, дочерними обществами и организациями ОАО “Газпром”, а также сторонними организациями, выполняющими сварочные работы и технический надзор за качеством работ при строительстве, реконструкции и капитальном ремонте промысловых и магистральных газопроводов ОАО “Газпром”.

-

При применении настоящего стандарта в полном или частичном объеме в проектных, нормативных, технологических и иных документах ссылки на стандарт обязательны.

-

-

В настоящем стандарте использованы нормативные ссылки на следующие стандарты: ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения

-

- Разделка кромок труб должна соответствовать параметрам в соответствии с требованиями технологии сварки.

- ** В тексте стандарта, за исключением особых случаев, вместо терминов “промысловый(е) и магистральный(е) газопровод(ы) и конденстатопровод(ы)” употребляется термин “газопровод(ы)”.

- *** Автоматическая контактная сварка оплавлением и другие способы сварки могут применяться по отдельным технологическим инструкциям, согласованным с ОАО “Газпром” и разработчиком настоящего стандарта.

ГОСТ 12.1.019-79 ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты

-