Вопросы, рассмотренные в материале:

- Каковы функции опор трубопроводов

- Какие виды опор трубопроводов изготавливают на производстве

- Из чего изготавливают опоры трубопроводов

- Как происходит изготовление трубопроводов и их установка

Если требуется провести коммуникации, никак не получится обойтись без опор для труб.

Именно на эти элементы ложится вся нагрузка, а с них уже передается на несущие конструкции или непосредственно на почву.

Говоря об опорах, важно понимать, что существующие сегодня виды трубопроводов имеют разные материалы изготовления и технические характеристики. Далее вы узнаете про изготовление опор трубопроводов.

Функции опор трубопроводов

Речь идет об элементе трубопроводной системы, используемом для установки или крепления трубопровода, передачи нагрузки с него на другие элементы.

Опоры используются в системах таких сфер, как:

- АЭС и ТЭС;

- промышленные компании;

- транспортировка газа и нефти;

- жилищно-коммунальное хозяйство.

При изготовлении элементов каждой из систем могут использоваться как общие стандарты, так и чертежи, подготовленные для определенных проектов.

Обычно опорные конструкции располагают ближе к зонам, испытывающим наиболее серьезную нагрузку. В качестве примера такого участка можно привести запорную арматуру.

Материал для изготовления опор должен полностью совпадать с тем, из которого изготовлен трубопровод. Кроме того, при его выборе нельзя забывать и о других факторах, как то:

- условия окружающей среды;

- характеристики транспортируемых веществ.

При изготовлении опор под трубопровод обязательно учитывается температура окружающей среды, в которой будет находиться система. Углеродистые стали обыкновенного качества применяются для относительно теплых регионов, где температура не опускается ниже -30 °С.

Тогда как низколегированные стали необходимы, если система будет эксплуатироваться в холода – в районах, где температура достигает -40 °С, не обойтись без низколегированной сталей марок 14Г2-12, 17Г1С-12, 17ГС-12 по ГОСТ 19281-89. Отметим, что габариты элементов при этом сохраняются.

Если же минимальная температура может доходить до -60 °С, выбирают сталь 09Г2С-14.

Виды опор трубопроводов

Сегодня производители занимаются изготовлением опор, которые имеют различные конструкцию и функции. Назовем основные из них, а также поясним, когда именно они используются.

Данный тип имеет функции, аналогичные тем, что имеют хомуты, и бывает двух видов:

Сразу скажем, что такие понятия, как скользящая опора и подвижное бескорпусное изделие, – это две совершенно разные вещи. Монтаж подвижных жестких элементов или хомутовых направляющих не требует жесткого стягивания хомута, за счет чего удается добиться подвижности коммуникации. Варианты опор, исключающие смещение системы, установить просто – их нужно крепко затянуть к основанию.

Обычно изготовление этой разновидности опор необходимо, если планируется монтаж стальных коммуникаций, причем подобные опоры приваривают к остальной конструкции, что понятно уже из названия.

Изготовление этих моделей является наиболее простым, а также они наиболее доступны по цене, если сравнивать с другими вариантами. Корпусные приварные опоры бывают подвижными либо нет. Оговоримся, что иногда встречаются нормативные документы, где подвижные модели называются скользящими. Стоит понимать, что по своей конструкции такие приварные изделия бывают различны.

Здесь стоит выделить две группы:

- с круглым хомутом – его делают из металлического прута;

- с плоским хомутом (из полосы металла).

Возможно изготовление скользящих корпусных опор для трубопроводов и неподвижных. Модели с хомутом плоской формы обычно используются при монтаже коммуникаций из стали, реже – для предизолированных конструкций. Круглый хомут необходим только для систем из стали.

Нужно также упомянуть о бугельных опорах, так как они считаются подвидом корпусных хомутовых. Отличие этого типа опор состоит в том, что их изготовление предполагает наличие ребер жесткости, которые позволяют усилить конструкцию.

Устанавливаются в местах изгиба системы, а точнее, как видно из названия, под отвод. Данная модель может быть:

С точки зрения эксплуатации, речь может идти о подвижных и неподвижных конструкциях. Также стоит упомянуть, что данные модели позволяют закреплять различную арматуру во время установки.

- Опоры крепления вертикальных трубопроводов.

Без данных моделей невозможна фиксация вертикальных элементов системы. Для этого так называемые лапы приваривают непосредственно к трубопроводу, другой конец элемента упирается в балки или плиты перекрытий.

- Данная разновидность выглядит, как предыдущая, используется при проведении трубопровода через стену, поэтому обычно фиксируется без возможности движения.

- Речь идет об устройствах, позволяющих установить коммуникации, закрепив их на балке или потолке. Всего возможно изготовление двух типов подвесок, которые отличаются по конструкции и принципу установки, а именно:

- Также среди них выделяют:

- однотяжные, то есть состоящие из одной тяги;

- двутяжные.

Зафиксированный таким образом трубопровод может двигаться за счет карданового подвеса.

Данные устройства играют роль амортизаторов для различных коммуникаций. С их помощью удается распределять нагрузку по длине трубопровода, что очень важно для сохранения его формы и целостности. Пружинные блоки являются составляющей опор или подвесок, о которых уже говорилось выше.

Материалы изготовления опор трубопроводов

Чаще всего на изготовление опор трубопроводов идет металл с одним из самых высоких прочностных показателей, то есть сталь. Но стоит отметить, что конструктивные элементы данной системы могут производиться и из:

- алюминия;

- титана;

- латуни;

- меди.

Все перечисленные металлы используются для изготовления бытовых и специализированных систем. Вне зависимости от материала, конструкции должны иметь повышенную стойкость к коррозии, поэтому прямо на производстве их покрывают защитными составами.

Уберечь поверхность от ржавчины могут краски и эмали либо оцинковка, ведь оцинкованная сталь отлично сопротивляется появлению коррозии. Защитные составы играют и еще одну немаловажную роль: они придают трубам и другим поверхностям более приятный внешний вид.

Однако в производстве используются не только металлы, но и полимерные материалы. Так, на них падает выбор при изготовлении хозяйственных коммуникаций, которые будут эксплуатироваться внутри помещений. На данный момент самым популярным в этой сфере полимером остается полипропилен (ПП). Изготовленная из него конструкция отличается от других такими достоинствами:

- более доступная цена, чем у аналогичных изделий из металла;

- отсутствие необходимости в сварочном оборудовании во время монтажа;

- незначительный вес, что снижает массу всей системы;

- возможность быстрой прокладки коммуникаций.

Если при прокладке бытовых сетей используются полимерные трубы, то опоры тоже выбирают из полипропилена, ведь именно полимеры обладают всеми необходимыми в этом случае свойствами. Кроме того, опоры для полипропиленовых хозяйственных труб играют роль изоляции, не пропускают электрический ток.

Нельзя не упомянуть и о бетоне – материале, необходимом при строительстве коммуникаций, ведь из него возможно изготовление колец опор и их фундамента.

Вне зависимости от разновидности и материала, изготовление опор должно осуществляться по стандартам качества, установленным на государственном уровне. Ведь любое несоблюдение норм производственного процесса, описанного в документации, может привести к снижению качества конструкции.

Изготовление и монтаж неподвижных опор трубопроводов

Данная разновидность опор предназначена для конструкций, испытывающих наиболее серьезные нагрузки. Она позволяет сохранять необходимое положение участка системы, не допуская его движения в каком-либо направлении.

Подобные опорные конструкции снижают вертикальные нагрузки, а именно поглощают вес всей лежащей на них трубы, транспортируемых продуктов. Также на них действуют горизонтальные нагрузки:

- температурные деформации;

- пульсация;

- вибрация;

- скачки давления внутри системы.

Изготовление неподвижных моделей ведется преимущественно для устройства бесканальных коммуникаций, находящихся как под землей, так и на ее поверхности. Такие опоры могут быть:

- однохомутовые;

- двухомутовые;

- приварные;

- с приварными упорами.

Чтобы выбрать определенную разновидность, необходимо произвести расчет осевых нагрузок на запланированную конструкцию.

Как и для других опор, для изготовления неподвижных чаще всего выбирают сталь, а также свинец – все зависит от материала трубопровода. Если предполагается строительство тепловых сетей, нельзя забывать о характерных для них блуждающих токах. Поэтому для защиты опорной конструкции завод-изготовитель встраивает в нее специальные электроизоляционные прокладки.

Хомутовая опора считается самой простой по строению среди неподвижных. В ее конструкции предусмотрены упоры на каждой из двух сторон элемента. Один хомут приваривают к трубопроводу, второй крепится к несущей конструкции.

Возможно изготовление обычных и усиленных щитовых моделей – выбор, как всегда, зависит от планируемых условий эксплуатации, от нагрузок.

Как для вертикальных, так и для горизонтальных трубопроводов достаточно часто выбирают упорные (с приварными упорами) модели. Кроме того, возможно изготовление скобообразных изделий с хомутами, которые устанавливают на сетях с наиболее серьезной нагрузкой на ось.

Неподвижные опоры монтируют на железобетонные основания в соответствии с проектом. Чтобы уберечь конструкцию от влаги, могут использовать два материала:

- пенополиуретановую оболочку;

- термоусадочную ленту.

Между ближайшими друг к другу опорными конструкциями ставят специальные компенсаторы – они призваны распределить температурные удлинения трубопровода. Для крепления опор используют сварку либо хомуты.

На опоры, находящиеся на поворотах системы, в ее конце или в местах изменения диаметра, ложатся повышенные горизонтальные нагрузки, о чем нельзя забывать во время монтажа.

Изготовление подвижных опор трубопроводов

Надежность опорных конструкций является обязательным условием прокладки любых трубопроводов. От типа последних зависит выбор разновидности опоры, но если говорить в целом, то они бывают неподвижными и подвижными.

Сегодня наибольшей популярностью пользуется изготовление скользящих опор для трубопроводов, поскольку этот тип необходим целому ряду направлений:

- при прокладке нефте- и газопроводов;

- при проведении инженерных коммуникаций;

- при монтаже теплопроводов АЭС и ТЭС;

- в промышленности.

При изготовлении таких металлоконструкций от производителя требуется повышенная внимательность и точное следование всем нормативам.

Нормы производства скользящих опор устанавливаются ГОСТами, ОСТами, другими стандартами. Для каждой модели, в зависимости от сферы применения, используется конкретный материал, однако чаще всего это углеродистая сталь.

На изготовление элементов для специализированных коммуникаций, таких как трубопроводы атомных, тепловых электростанций, идет сталь марок Ст3, Ст20, 09Г2С.

Помимо прочности, металл должен обладать высокой антикоррозийной стойкостью. По этой причине для изготовления опорных конструкций выбирают материалы с гальваническим покрытием.

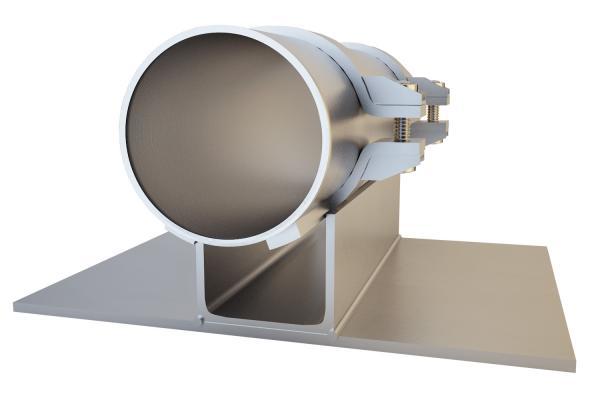

Скользящая опора трубопроводов включает в себя стальные уголки или швеллеры. Они позволяют сформировать жесткое основание. Также производитель может применять металлические полукруглые держатели труб, а для финальной сборки используются гайки и болты.

Во время сборки системы между трубой и опорной конструкцией укладывают прокладки, которые необходимы, чтобы защитить наружную сторону трубы от преждевременного истирания и снашивания. Также они позволяют компенсировать продольные перемещения.

Для строительства производители предлагают изготовление нескольких видов скользящих опор, их делят на типы в соответствии с принципом монтажа. Речь идет о таких разновидностях, как:

- катковые;

- независимо скользящие;

- на кронштейнах или отдельной эстакаде;

- жесткие с гибкими компенсаторами;

- скользящие диэлектрические хомутовые.

Они имеют вид гнутой конструкции (хомута) со штампованным корпусом с такими приваренными элементами, как «подушки», «уши», ребра жесткости. В зависимости от вида конкретного трубопровода выбирают необходимые скользящие опоры.

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Изготовление опор трубопроводов

Изготовление опор

Опоры для трубопроводов являются неотъемлемым элементов любой системы, так как позволяют прокладывать трубы в самых различных условиях. В зависимости от этих условий и предъявляемых к опорам требований возникает ряд требований по их качеству и долговечности. Ведь каждому руководителю хочется оборудовать свое производство только качественными изделиями, которые прослужат долгий срок и, соответственно уменьшат амортизационные затраты.

Опоры для трубопроводов являются неотъемлемым элементов любой системы, так как позволяют прокладывать трубы в самых различных условиях. В зависимости от этих условий и предъявляемых к опорам требований возникает ряд требований по их качеству и долговечности. Ведь каждому руководителю хочется оборудовать свое производство только качественными изделиями, которые прослужат долгий срок и, соответственно уменьшат амортизационные затраты.

В связи с этим к изготовлению различных типов опор для трубопроводов выдвигается ряд принципиальных требований, большая часть из которых фиксируется на государственном уровне в соответствующих ГОСТах и ТУ.

Какой материал должен использоваться для изготавления опор?

Монтаж опор трубопроводов

Одним из основных и первоочередных требований является правильная подборка материалов и составляющих для изготовления опор. Они должны быть самыми качественными и полностью соответствовать требованиям стандартов, так как при использовании в процессе изготовления низкокачественных материалов приведет к ухудшению характеристик конечного продукта, что вовсе недопустимо.

Одним из основных и первоочередных требований является правильная подборка материалов и составляющих для изготовления опор. Они должны быть самыми качественными и полностью соответствовать требованиям стандартов, так как при использовании в процессе изготовления низкокачественных материалов приведет к ухудшению характеристик конечного продукта, что вовсе недопустимо.

Именно поэтому одной и главнейших стадий промежуточного контроля считается именно контроль качества материалов. Они должны поступать из надежных источников и сопровождаться всей необходимой документацией. Составные элементы для производства опор не могут иметь каких-либо огрехов в исполнении, в подобных случаях лучше выбраковать их и вернуть поставщику.

Сборка опор для трубопроводов

Сборка опор трубопроводов

Следующей стадией является сборка изделий. В сборочных цехах должна царить практически военная дисциплина, все процессы по возможности должны быть автоматизированы с тем, чтобы персонал лишь присматривал за работой машин. Это позволит увеличить темпы изготовления и улучшить качество сборки.

Следующей стадией является сборка изделий. В сборочных цехах должна царить практически военная дисциплина, все процессы по возможности должны быть автоматизированы с тем, чтобы персонал лишь присматривал за работой машин. Это позволит увеличить темпы изготовления и улучшить качество сборки.

На данном этапе следует тщательно следить за соответствием производственного процесса нормам проектной документации, так как малейшее упущение может привести к неправильному изготовлению металлоконструкции.

Контроль и испытания готовой продукции занимают ключевое место в проверке качества готового изделия. Здесь следует обратить внимание на соответствие размерных и прочностных характеристик требуемым стандартам, а также качество антикоррозийной обработки, если таковая проводилась.

Контроль производства опор

Производство опор в СПб

Изготовление опор трубопроводов является весьма трудоемким процессом, направленным на создание простых и сложных систем для креплений труб при прокладке трубопроводов в самых разнообразных условиях. Именно поэтому он требует очень скрупулезного подхода к контролю производства и готовой продукции, так как надежность будущих опор для труб является одним из основных факторов, влияющих на окупаемость такого товара, а, следовательно, и прибыль предприятия, занимающегося его изготовлением и реализацией.

Изготовление опор трубопроводов является весьма трудоемким процессом, направленным на создание простых и сложных систем для креплений труб при прокладке трубопроводов в самых разнообразных условиях. Именно поэтому он требует очень скрупулезного подхода к контролю производства и готовой продукции, так как надежность будущих опор для труб является одним из основных факторов, влияющих на окупаемость такого товара, а, следовательно, и прибыль предприятия, занимающегося его изготовлением и реализацией.

На сегодня жесткая рыночная конкуренция и суровые требования ГОСТов обусловили формирование основного предложения на базе продукции самого высшего качества, поэтому, приобретая тот или иной вид опоры для трубопровода достаточно просто ознакомиться с заводской документацией на товар, чтобы убедиться в его надежности.

Производство опор трубопроводов

Изготовление опор под трубопровод представляет собой полный производственный цикл от закупа материала (листового, профильного, трубного проката) до покраски готового изделия. Для защиты от коррозии используют различными покрытия в зависимости от условий эксплуатации. На каждом этапе производства проводится строгий контроль и при необходимости технические испытания.

Необходимый материал для изготовления опор подбирается заказчиком с учетом:

- стали, из которой изготовлена сама труба (марки стали должны сочетаться);

- климатических условий эксплуатации;

- характера поставляемого по магистрали продукта.

Углеродистые стали для опор трубопроводов уместны в условиях температур не ниже -30°C, т.е. в относительно теплых регионах. Низкоуглеродистые сплавы применяют при пониженных температурах: от -40°C и выше. К ним относят марки 14Г2-12, 17Г1С-12, 17ГС-12, 09Г2, 09Г2С.

При транспортировке продуктов с высокой температурой (паропроводы, системы ГВС в ЖКХ) используются жаропрочные стали. При стандартных условиях эксплуатации производство осуществляется из сортового проката стандартного качества.

Технологический процесс включает в себя следующие этапы: раскрой металла, его резку, гибку и сварку. На каждом этапе используют специально оборудованные станки и приборы.

Оборудование для изготовления опор трубопроводов:

- высокотехнологичные станки высокой точности, участвующие в раскрое;

- гильотина, которая также используется при раскрое;

- ленточнопильное оборудование, на котором проводится резка трубного или профильного проката;

- сварочное оборудование, применяемое на заключительной стадии сборки изделий;

- оборудование безвоздушного нанесения защитного покрытия на изделия;

- автоматизированные прессы для формирования хомутов и ложементов.

Готовые изделия проходят визуальный измерительный контроль (ВИК) аттестованным специалистом.

Проектирование опор технологических трубопроводов

Для начала требуется понять какой вид опорного элемента необходим. Это будет зависеть от конструкции всей магистрали и проектируемых узлов опор трубопроводов. Выявляется характер нагрузок, возможные деформации в процессе использования, необходимость в дополнительных элементах вроде накладок, подушек.

Проектирование технологических опор под трубопроводы проводится в соответствии с технической документацией. Например, СНиП 2.09.03-85, регламентирующий опоры и эстакады под трубопроводы. В качестве стандартов применяются ГОСТ 32569-2013 и ОСТ 36-146-88.

По стандартам составляются проектные чертежи. Также проводится расчеты максимальных нагрузок, пределы применения конструкций, расчеты на прочность.

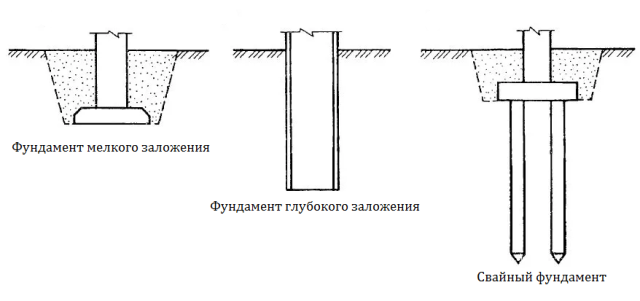

Фундаменты опор трубопроводов

Некоторые типовые конструкции предполагают создание фундамента. Проведенные на этапе проектирования расчеты определяют его тип. Основания под опоры делятся на две группы: мелкого заложения и глубокого.

Массивные фундаменты мелкого заложения сооружаются из бетона, бутобетона, железобетона или бутовой кладки. Для производства массивных мостов, требующих большой площади передачи давления на грунт, используют монолит.

К фундаментам глубокого заложения относят свайные. Их можно встретить во многих магистралях с регулярными вертикальными и горизонтальными нагрузками (перекачка нефти). Между собой сваи могут различаться материалом (стальные, железобетонные), формой (призматические), предназначением (буровые).

Опоры для трубопроводов: технология производства и классификация

Опоры трубопроводов – это металлические конструкции различных габаритов и форм, предотвращающие воздействие нагрузок, непосредственно, самой трубы и транспортируемого вещества находящегося внутри её полости.

Изготовление таких конструкций разделяется на отдельные технологические спецификации в зависимости от конкретной области применения и эксплуатационных особенностей: газо-, водо- и нефтепроводы, цеховые магистрали на химзаводах, системы сообщения теплоносителя на электростанциях.

Наиболее широкое применение получили во многих отраслях подвесные опоры.

Производственная технология изготовления

Для изготовления поддержек трубопроводов, преимущественно используются марки стали с повышенным содержанием углерода.

В случае если сооружения необходимы для зоны холодного пояса, где средняя температура составляет от -30 до -40 С, для производства применяются исключительно низколегированные марки серии 14ГС.

При эксплуатации в условиях абсолютного холода (-60 С и более) подвесные опоры выполняют из конструкционной стали 09Г2С-14. В зависимости от применяемого сплава, соответственно, цена на изделия будет варьироваться.

Опоры трубопроводов при цеховом методе производства проходят все стандартные этапы изготовления присущие технологическим металлоконструкциям. Их изготовление состоит из следующих основных фаз:

- Раскрой металла (заготовки для подготавливают на станках высокой точности);

- Резка по контуру на ленточнопильном устройстве (производство некоторых конструкций, также включает вытачивание и сверление для крепежа отдельных составляющих);

- Сварка автоматизированным и полуавтоматизированным методом (конструкции могут соединяться исключительно посредством метисов без сварного шва);

- Контроль качества и тестирование на прочность (обязательный этап изготовления всех видов конструкций);

Особенности классификации опор

Как правило, покупка трубопроводных опор начинается с ознакомления с каталогом завода-изготовителя либо специализированного магазина.

Поскольку изготовление опор трубопроводов – это множество конструкционных решений, и без знания принципов классификации этих изделий, можно допустить ошибку при выборе.

Даже, если стоит конкретный вопрос приобретения подвесных конструкций, изучение классификации неизбежно. Так как эта категория в свою очередь также разделяется на отдельные разновидности.

Продажа опор для трубопроводов при большом ассортименте изделий обязательно носит систематизированный характер для удобства выбора. Изготовленные сооружения объединяются в отдельные группы по конструкционным особенностям, специализации применения и принципу действия.

Виды трубопроводных опор

Изготавливаются опоры трубопроводов следующих разновидностей:

- Неподвижные. Используются для статичной фиксации трубы. Таким образом, исключается её физическое смещение под действием нагрузок.

- Подвижные. Конструкция предполагает перемещение трубной конструкции в предусмотренной плоскости: в горизонтальной или вертикальной. Один из самых часто используемых представителей этой категории – опора подвесная, которая, как уже и говорилось выше, также имеет свою отдельную классификацию:

- Опора пружинная – надёжно поддерживает трубы с диаметром в пределах 15-140 см. При больших нагрузках пружины собираются в блоки.

- Опоры подвесные жёсткие – предназначены только для осевого смещения трубопровода. В основном применяются при горизонтальной укладке.

Также изготовленные опоры трубопроводов условно разделяются по такому техническому критерию как форма корпуса: хомутовые, приварные, щитовые и др.

28.11.2013

Этапы производства и контроль качества

- Общество с ограниченной ответственностью «ПромНефтеГаз» уже на протяжении нескольких лет производит опоры и соединительные элементы трубопроводов.

- Давайте рассмотрим процессы производства и контроля изделий на примере изготовления одной из хомутовых опор и увидим каждый из этапов изготовления продукции.

1. Закуп материалов и входной контроль

Прежде всего, заказ, включенный в план производства, передается в производственно-технический отдел, где инженеры-конструкторы производят различные расчеты, разрабатывают сборочные и подетальные чертежи, рассчитывают количество сырья, материалов и покупных изделий, необходимых для производства.

| Закуп листов: | Закуп трубы: |

| ММК (ПАО «Магнитогорский металлургический комбинат») | ЧТПЗ (ПАО «Челябинский трубопрокатный завод») |

| «Мечел» | ПНТЗ (АО «Первоуральский новотрубный завод» ) |

| АМЗ (ПАО «Ашинский металлургический завод) | СПК (АО «Сталепромышленная компания») |

| Прочие предприятия |

Поступившее на производство сырье и материалы подвергаются входному контролю, в процессе которого проверяются: упаковка, маркировка, внешний вид продукции, сопроводительная документация. По результатам такой проверки составляется акт входного контроля. Металл сортируется по толщине и маркам стали и складируется.

2. Резка металла на установке плазменной резки

Со склада металл поступает на заготовительный участок, где на установке термической плазменной резки в соответствии с картой раскроя осуществляется резка листа на заготовки.

Плазменная резка – это современный технологичный метод резки металлов, который отличается высоким качеством реза. Толщина разрезаемой металлической заготовки может доходить до 200 мм.

Процесс плазменной резки включает в себя несколько этапов:

1. Дуговой разряд, возникающий между соплом и электродом в плазмотроне, формируется инертным газом в поток плазмы высокой температуры.

2. Металл расплавляется под воздействием плазменного потока, температура которого может достигать +20 000°С.

3. Металл выдувается из зоны резки воздухом (инертным газом).

2.1 Полученные заготовки

Полученные таким образом заготовки подвергаются визуально-измерительному контролю. Контролер осматривает заготовки, проверяет на отсутствие дефектов и на соответствие заданным чертежам.

3. Вальцовка на трехвалковом станке и прессование

Далее допущенным в производство заготовкам придают необходимую форму. Из этих деталей позже будет состоять готовое изделие.

Детали подвергаются холодной гибке на нескольких гидравлических прессах и листогибах, а цилиндрическим деталям форму придают на вальцовочном станке. Этот процесс называется вальцеванием.

В нашем производстве мы используем вальцовочный станок с тремя цилиндрами (трехвалковый), через которые протягивается заготовка. С его помощью осуществляется процесс вальцовки металла. Деталь изгибается за счет заднего вала, а радиус закрепления зависит от расстояния между верхним и задним валом.

Вальцовкой обрабатываются изделия из нержавейки, цветных и черных металлов, оцинкованного листа, профильного и трубного проката.

Также мы производим прессовку заготовок из металла на гидравлическом прессе. Под воздействием пресса давление на металл осуществляется равномерно, заготовка плавно растягивается, что гарантирует отсутствие царапин и трещин на будущем изделии.

4. Выполнение болтовых отверстий

Для последующего крепления трубопровода в полухомутах опоры выполняют болтовые отверстия. В соответствии с требованиями ГОСТ они могут быть выполнены сверлением или пробивкой. Наиболее производительным способом при этом является пробивка отверстий. Для этого мы используем специальный пробивной станок, который подобно дыроколу способен делать в металле отверстия различной формы.

На каждом этапе производства детали проверяет контролер, процесс контроля качества непрерывен. Только так можно добиться должного качества конечного изделия.

5. Сборочные и сварочные работы

Постепенно все детали поступают на участок сборки, комплектуются, при необходимости размечаются, после чего рабочий собирает опору, и она принимает вид готового изделия. Рабочий руководствуется сборочным чертежом, а его опыт способствует оптимизации процесса сборки, повышению производительности и исключению брака.

Следующий важный этап производства – сварка. Опора проваривается, становится единым целым, ее конструкция становится прочной, способной выдержать значительные нагрузки от трубопровода.

Мы используем полуавтоматическую сварку плавящимся электродом в защитном газе. Это достаточно прогрессивный вид сварки, применяемый при крупносерийном и массовом производстве.

Специалисты-сварщики, сварочное оборудование и материалы, а также сама технология сварки прошли соответствующую аттестацию.

5.1 Контроль качества изделий

Как производители мы несем ответственность за качество выпускаемой продукции. Поэтому большое внимание уделяется контролю ОТК — подтверждению соответствия продукции установленным требованиям.

Отдел технического контроля следит за правильным выполнением производственных операций и качеством готовой продукции. Также осуществляется входной контроль — проверка качества закупаемого сырья и материалов, которые поступают в производство.

По окончании сварочных работ, качество сварных швов обязательно визуально контролируется на отсутствие дефектов, а для контроля параметров шва применяются универсальные шаблоны сварщика.

6. Дробеструйная очистка

Далее опору и ответные полухомуты готовят к окрашиванию. Все детали производства «ПромНефтеГаз» проходят 100% дробеструйную обработку, во время которой металлическое изделие подвергается воздействию мельчайших частиц сферического типа.

Абразивные средства подаются на деталь под высоким давлением, за счет чего происходит удаление с поверхности окалины, жирного налета, ржавчины, мелких сварочных брызг и пр.

Металлическая поверхность становится чистой и матовой, доводится до нужной шероховатости для хорошей адгезии при последующем окрашивании.

К преимуществам данного типа обработки относится создание на металлическом изделии дополнительного слоя защиты из частиц абразивных веществ. Этот слой упрочняет изделие и повышает его устойчивость к внешним воздействиям.

7. Подготовка поверхности под окраску под контролем ОТК

Теперь опора направляется на малярный участок. Чтобы в процессе работы опора долго сохраняла свои эксплуатационные качества, ее необходимо защитить от воздействия атмосферных факторов. Мы наносим на опору антикоррозийное покрытие. Обычно это грунты на алкидной основе.

Но в последнее время по требованию покупателей все чаще мы используем многослойное покрытие цинконаполненными грунтами. Это позволяет увеличить срок эксплуатации опор до 25 лет.

Параметры окрашенной поверхности после высыхания проверяются контролером ОТК, толщина покрытия контролируется с помощью поверенного толщиномера.

8. Окраска

Затем готовая продукция маркируется несмываемой краской. Для этого применяется специальное устройство – струйный электронный маркиратор. Такая маркировка устойчива к воздействию атмосферных осадков и прочих внешних факторов. Она сохранится на опоре в течение всего срока её эксплуатации.

Для защиты от возникновения и развития коррозионных процессов на поверхности металлоконструкций (опоры трубопроводов, подвески, блоки, ростверки, траверсы и пр.) наносится антикоррозийное покрытие (грунты, эмали и т.д.), что позволяет увеличить срок эксплуатации изделий.

До недавнего времени мы использовали в производстве весьма распространенный грунт ГФ-021, но сейчас все чаще требуются более прогрессивные виды антикоррозийной защиты.

В настоящее время большую часть опор трубопроводов мы покрываем однокомпонентным эпоксидным цинкнаполненным грунтом с использованием смеси цинковых пигментов с различной формой частиц.

Покрытие таким грунтом позволяет защитить металл от агрессивной промышленной атмосферы, цинконаполненный грунт обладает химической стойкостью к нефтепродуктам, морской и пресной воде, он относится к не воспламеняющимся и не распространяющим пламя на поверхности. Эксплуатационный срок покрытия цинконаполненными грунтами за счет нанесения в 2-3 слоя может быть увеличен до 20 и более лет.

9. Упаковка

- Готовые металлоизделия подвергаются приемке специалистом ОТК и паспортизируются.

- На последнем этапе готовая продукция тщательно упаковывается в деревянные крепления из бруса, обработанного антисептиком, перекладывается гофрокартоном, чтобы покупатель получил качественную продукцию без повреждений.

- Вся упаковка соответствует нормативам ГОСТ и рабочим документам Заказчика.

- Мы ответственно подходим к процессу производства на каждом из его этапов, и поэтому нас знают и нас выбирают.

Процесс изготовления опор стальных технологических трубопроводов

Полезные статьи shmze.ru shmze.ru Процесс изготовления опор стальных технологических трубопроводов

При прокладке любого трубопровода может возникнуть необходимость использовать опоры для поддерживания труб. Это позволяет правильно распределить вес транспортируемого по системе вещества, сгладить и компенсировать нагрузку, возникающую при воздействии различных факторов (температуры, вибрации прочее).

Их роль – обеспечить длительную работу системы трубопровода. Являются элементом общей конструкции, который повышают безопасность эксплуатации трубопровода. Это обосновывает необходимость возникших государственных положений, а также стандартов, по которым производятся эти комплектующие.

Из чего изготавливают опоры?

Как и сами элементы технологического стального трубопровода опоры производят из стали. При стандартных условиях эксплуатации (без чрезмерных внутренних и внешних нагрузок) специальных требований не наблюдается, а изготовление элементов производится из обычного проката стандартизированного качества.

Если возникает необходимость организации трубопроводной магистрали в неблагоприятных условиях, то надлежит выбирать комплектующие соответствующего типа. При этом установлено стандартами отрасли использование следующих видов стали:

- Нержавеющая;

- Низколегированная;

- Жаропрочная.

Как изготавливают опоры?

При производстве этих элементов особое внимание уделяется подбору материалов и контролю качества на всех этапах технологического процесса. Относительно материалов и работ используются стандартизированные нормы и требования – ГОСТы и ОСТы. Они диктуют необходимость соблюдения требований относительно следующего:

- Качества сырья;

- Технологичности и актуальности используемого оборудования;

- Достаточности квалификационных навыков сотрудников.

Процесс изготовления можно разделить на следующие операции:

- Раскрой сырья на специальном станковом оборудовании с высокой точностью замеров;

- Раскрой при помощи гильотины;

- Резка сырья на ленточнопильном станке;

- Сварка.

В конструкции опор есть хомуты, которые изготавливаются на автоматизированном прессовом оборудовании. На всех этапах проводится контроль соответствия изделий заданным при производстве нормам.

Кроме этого, есть несколько видов опорных элементов. Такими можно считать уголки, швеллера, тавры, хомуты. Подбираются они в зависимости от условий монтажа и особенностей места размещения.

Где применяются?

Опорные элементы для стальных технологических трубопроводов имеют широкую сферу использования. По сути, там где есть необходимость организации системы трубопроводов применимы опоры, для обеспечения защиты и поддержки конструкции. На особенности использования не влияет природа эксплуатационной среды.

Таким образом, опорные элементы применяются в:

- Нефтепроводе;

- Газопроводе;

- Промышленных трубопроводах;

- Трубопроводах электростанций;

- Жилищно-коммунальном хозяйстве.

25 октября 2019 г.

Производство опор технологических трубопроводов

Главная » Производство опор технологических трубопроводов.

Для транспортировок различных веществ, на подобии пара, воды, топлива, сырья, промежуточных продуктов, готовых продуктов и отходов производства, промышленные предприятия возводят технологические трубопроводы.

Производство технологических трубопроводов является очень важным, ответственным процессом, требующим исключительной аккуратности, соблюдения технического регламента и непревзойденной точности.

Для металлоконструкций такого вида разработаны ОСТы и ГОСТы. Этим стандартам обязаны следовать все предприятия, занимающиеся изготовлением технологических трубопроводов.

Самое главное — правильный расчет для изготовления опоры трабопровода.

Технологические трубопроводы, как правило, изготавливаются из таких материалов, как: чугун, пластмасса, фарфор, сталь, сплавы, цветные металлы, керамика и других материалов.

Материал для изготовления опор технологических трубопроводов, выбирается в зависимости от выбранного материала производства.

При выборе опор необходимо учесть все технологические особенности изготавливаемой конструкции, то есть рабочую температуру, свойства транспортируемых веществ и материалов, давление.

Также, необходимо учитывать фактор экономический, так как необходимо рассчитывать средства, которые готовы потратить предприятия.

Неподвижные опоры и их назначения

- Опоры технологических трубопроводов подразделяются на два вида: подвижные и неподвижные.

- Подвижные опоры бывают хомутовые, упорные и приваренные, а неподвижные- шариковые, скользящие, пружинные и катковые.

- При перепадах температур трансформируемых материалов возникают линейные удлинения, которые поглощаются за счет установки неподвижных опор.

- Кроме веса изоляционных материалов, собственного веса и самого трубопровода, данные опоры принимают на себя также другие боковые и осевые нагрузки, которые действуют на все опоры и на опоры, располагающиеся в местах разветвлений и поворотов трубопровода.

- При помощи сварного соединения и хомутов на железобетонном основании производится монтаж трубопровода и опор.

Подвижные опоры в коммуникациях

Для компенсации температурных скачков устанавливают подвижные опоры технологических трубопроводов. Благодаря своим свойствам, подвижные

опоры могут свободно перемещаться. Качественные опоры могут принимать на себя не только вертикальные, но и горизонтальные нагрузки, которые возникают посредством трения опоры на подошве.

Скользящие опоры являются самими популярными среди подвижных опор, так как они способны перемещаться по конструкции вместе с трубой.

Для поглощения вибраций, и обеспечения надежности фланцевых и сварных соединений, устанавливаются именно подвижные опоры технологических трубопроводов.

Компенсация осевых горизонтальных и боковых нагрузок происходит за счет установки шариковых опор. Крепятся опоры преимущественно кронштейнами и консолями.