Испытание запорной и регулирующей нефтегазовой арматуры выполняется для оценки ее свойств, которые, в свою очередь, определяют уровень качества.

При тестировании производится оценка таких показателей как герметичность корпуса, герметичность затвора (Перетечки), прочность и плотность, работоспособность.

Для гидравлических испытаний арматуры используют специальные стенды, которые позволяют выявить прочность конструкции и степень ее сопротивления внутреннему давлению рабочей среды.

Технические особенности стендов для испытания арматуры

Стенды для испытания трубопроводной арматуры проводят тестирование в различных режимах: автоматическом, пошаговом ручном, режиме наладочного управления, а также режиме регистрации испытательного процесса в координатах «давление-время».

Также испытания могут быть проведены по различным российским и международным стандартам: ГОСТ 33257-2015, ГОСТ 12893, ISO 5208, ANSI/FCI 70-2, API 6D, API 527, API 598; В зависимости от стандарта испытаний отличается и испытательное оборудование, его характеристики, компоновка, функции и алгоритмы управления.

Помимо вышеперечисленных стандартов существуют корпоративные стандарты испытаний нефтегазовой арматуры: СТО — стандарт испытаний арматуры применяемый на предприятиях Газпром или ОТТ — стандарт применяемый на предприятиях Транснефть.

Также стенды для испытания запорной арматуры могут быть выполнены с различными вариантами положения испытуемого изделия (арматуры) при испытаниях (вертикальное с захватом за нижний фланец, вертикальное с прижимом между столами и горизонтальное).

Наша компания занимается разработкой и производством испытательных стендов.

В процессе их изготовления мы ориентируемся на специальные требования, изложенные нашими клиентами в технических заданиях, создаем установки на основе принципов безопасности и эффективности работы.

Обратитесь в нашу компанию, и Вы получите максимум полезной информации, а также сможете заказать необходимое оборудование по доступной цене.

| Стенд испытаний и промывки трубопроводных систем |

- Гидравлические испытания на прочность и герметичность трубопроводов.

- „„Промывка гидравлических контуров систем, с целью доведения их чистоты до установленных параметров.

- Технические характеристики

| СИ-ПГТ-22,5/800 | 800 | 15 | 22,5 | 5…7 и 12…16 |

| Стенд испытаний устьевой арматуры |

Стенд СИС-ЕМ-100/20-300-С-СУЭ-КЭЦ805 предназначен для испытания устьевой, фонтанной арматуры, противовыбросового оборудования обвязки блока манифольда, а также задавочных линий. Стенд позволяет проводить испытания на герметичность и прочность (опрессовку давлением). на герметичность и прочность корпуса при статических нагружениях давлением.

Стенд оборудован системой автоматического заполнения испытуемого изделия, а также системой опорожнения рабочей жидкости, продувки испытуемого изделия по завершению испытания.

Стенд оборудован видеографическим регистратором для записи и хранения протоколов испытания и отображения параметров испытания (давление, температура) в режиме реального времени.

Автоматика испытательного стенда позволяет осуществлять настройку времени выдержки, максимального давления, что позволяет осуществлять испытания на герметичность нефтегазовой арматуры в полуавтоматическом режиме.

В качестве дополнительной опции стенд может быть укомплектован коллектором на 4, 6, 8 выходов, что позволяет проводить испытания нескольких изделий одновременно. Также стенд может быть оборудован (дополнительная опция) компьютерной системой управления (КСУ), что позволяет удаленно контролировать процесс испытания. Передача данных осуществляется по стандартным интерфейсам RS-232/422/485

Стенд обслуживается одним оператором.

Технические характеристики

| СИС-ЕМ-100/20-300-С-СУЭ-КЭЦ805 | Масло гидравлическое HLP-46 | 160 | горизонтально/вертикально | 20-1,6 | 1,5-160 | 783 |

| *Предохранительные клапаны нефтегазового оборудования |

Стенд СИ-ПК-30-К предназначен для проведения пневматических испытаний на герметичность и настройки предохранительных клапанов, имеет встроенную бронекамеру. За счет применения прецизионного высокоточного регулятора давления оборудование позволяет осуществлять точную настройку давления срабатывания. В комплектацию стенда входит дожимной газовый бустер, благодаря этому возможно питание стенда как от компрессорной станции, так и от баллонов со сжатым газом, надежно зафиксированных на рамной конструкции стенда. Корпусные элементы стенда изготовлены из нержавеющей стали AISI 304 SS. Стенд может быть выполнен для стационарной установки (регулируемые опоры) и для мобильного использования (поворотные колесные опоры со стопором). Для удобства хранения ручного инструмента и комплекта адаптеров, фланцев итп. стенд оснащен выдвижным ящиком. Бронекамерера оборудована защитным многослойным бронестеклом для возможности визуального контроля процесса испытания предохранительного клапана. Оборудование соответствует требованиям безопасности РД 26-12-29-88 и ГОСТ 30703-2001, расчет испытательной камеры проведен на лицензионном программном обеспечении ANSYS LS-Dyna. Помимо основного назначения (испытание и настройка предохранительных клапанов) стенд позволяет осуществлять проверку на герметичность любых замкнутых изделий малого объема, проверку манометров. Для проведения испытаний изделий больших типоразмеров (DN > 40) предусмотрена возможность подключения стенда к отдельно стоящей бронекамере (доп.опция). Также стенд может быть оборудован (дополнительная опция) видеографическим регистратором, что позволяет осуществлять запись (протоколирование) процесса испытания и настройки предохранительных клапанов. Передача данных осуществляется по стандартным интерфейсам RS-232/422/485. Стенд обслуживается одним оператором.

Стенд СИ-ПК-30-К предназначен для проведения пневматических испытаний на герметичность и настройки предохранительных клапанов, имеет встроенную бронекамеру. За счет применения прецизионного высокоточного регулятора давления оборудование позволяет осуществлять точную настройку давления срабатывания. В комплектацию стенда входит дожимной газовый бустер, благодаря этому возможно питание стенда как от компрессорной станции, так и от баллонов со сжатым газом, надежно зафиксированных на рамной конструкции стенда. Корпусные элементы стенда изготовлены из нержавеющей стали AISI 304 SS. Стенд может быть выполнен для стационарной установки (регулируемые опоры) и для мобильного использования (поворотные колесные опоры со стопором). Для удобства хранения ручного инструмента и комплекта адаптеров, фланцев итп. стенд оснащен выдвижным ящиком. Бронекамерера оборудована защитным многослойным бронестеклом для возможности визуального контроля процесса испытания предохранительного клапана. Оборудование соответствует требованиям безопасности РД 26-12-29-88 и ГОСТ 30703-2001, расчет испытательной камеры проведен на лицензионном программном обеспечении ANSYS LS-Dyna. Помимо основного назначения (испытание и настройка предохранительных клапанов) стенд позволяет осуществлять проверку на герметичность любых замкнутых изделий малого объема, проверку манометров. Для проведения испытаний изделий больших типоразмеров (DN > 40) предусмотрена возможность подключения стенда к отдельно стоящей бронекамере (доп.опция). Также стенд может быть оборудован (дополнительная опция) видеографическим регистратором, что позволяет осуществлять запись (протоколирование) процесса испытания и настройки предохранительных клапанов. Передача данных осуществляется по стандартным интерфейсам RS-232/422/485. Стенд обслуживается одним оператором.

Технические характеристики

| Стенд СИ-ПК-30-К | Воздух, Азот* | 30 | вертикально | Dn=40 | 1,5-30 | 78 |

* Опционально стенд может быть изготовлен для проверки клапанов другими газами (аргон, гелий, смеси газов) или жидкими средами (вода, масло, эмульсии).

| Стенд испытаний деталей трубопроводов |

СИ-С-А-Т-200/0-10/5,0-K-CЭР предназначен для испытания деталей трубопроводов пробным гидравлическим давлением до 200 МПа. „„Виды испытуемых изделий: металлические детали трубопроводов: тройники, колена, отводы.

- „„Контролируемые параметры: контроль давления, контроль мест утечек.

- „„Стенд обслуживается одним оператором.

- Технические характеристики

| СИ-С-А-Т-200/0-10/5,0-K-CЭР | масло гидравлическоеминеральное ВМГЗ (ТУ38.101479-86) |

- 5,5

- 50 МПа — не более 0,8 л/мин;

- 100 МПа — не более 0,4 л/мин;

- 150 МПа — не более 0,3 л/мин;

- 200 МПа — 0,2 л/мин;

- 3,5

- 1970х800х1600

- 400

0,5 40 15

Tiu.ru — Торговая Площадка России

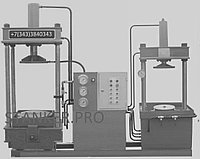

Стенд для испытания запорной арматуры, двухпостовой

Испытательный стенд для запорной арматуры (с ручным гидравлическим насосом)

Стенд для испытания запорной арматуры с разделенными двумя постами

Стенд для опрессовки запорной арматуры Ду250-Ду600

Стенд для опрессовки запорной арматуры Ду50-Ду200

Стенд для опрессовки запорной арматуры Ду50-Ду300

Стенд для опрессовки запорной арматуры Ду50-Ду300

Стенд на проверку герметичности трубопроводной арматуры на 40 тонн

Стенд трех постовой, для опрессовки запорной арматуры Ду50-Ду300

Стенд четырех постовой, для опрессовки запорной арматуры Ду50-Ду300

Стенд двух постовой, для опрессовки запорной арматуры Ду50-Ду300

Стенд опрессовки (ЗМС) Ду50-Ду150 до 35МПа

Оборудование для проверки запорной арматуры

Испытательные стенды для арматуры

Подберем испытательный стенд для любой задачи.

| Стандартные испытательные стенды с вертикальным зажимом | По запросу | Купить | |

| PS — стенд для испытаний корпусов электромоторов | По запросу | Купить | |

| PS – стенд для испытаний 3-х-ходовой регулирующей арматуры | По запросу | Купить | |

| Крупногабаритный испытательный стенд для арматуры PS-H250 | По запросу | Купить | |

| Горизонтальные модульные испытательные стенды с зажимным усилием от 200 до 550т | По запросу | Купить | |

| Устройство PS для испытания сильфонных уплотнений | По запросу | Купить |

В данном разделе представлены стандартные стенды для испытания арматуры. Для подбора оборудования заполните Опросный лист, для бесплатной консультации свяжитесь с нашим менеджером одним из способов:

- По телефону 8-800-555-95-28 (звонок бесплатный по России);

- Отправив заявку на электронную почту zakaz@remontenergo.ru;

- Заполнив заявку внизу страницы.

Со стандартной техникой EFCO для испытаний арматуры можно ознакомиться в данном разделе — это проверенная техника модульной конструкции, отличается от индивидуального заказа более низкой ценой и короткими сроками поставки.

В наш ассортимент испытательных стендов для трубопроводной арматуры входит:

- Переносная/транспортабельная испытательная техника.

- Стационарная испытательная техника.

Испытываемые образцы различных размеров и исполнения могут проверяться на прочность, герметичность и функциональность. При этом мы опираемся на национальные и международные нормы.

Наш производственный спектр охватывает как управляемые вручную, так и автоматические установки с горизонтальным или вертикальным зажимом испытываемого образца с использованием разнообразных испытательных сред.

Варианты исполнения стендов для испытаний промышленной арматуры

При индивидуальном заказе испытательных стендов компании EFCO вы можете ориентироваться на следующие характеристики:

Конструктивное исполнение стендов для испытаний промышленной арматуры:

- Стационарные / транспортабельные (с силой зажима до10 т)

- Ручные / автоматические

- Горизонтальные / вертикальные / наклоняемые

Для испытаний

- Задвижек

- Вентилей / клапанов

- Регулирующей арматуры

- Заслонок

- Шаровых кранов

- Предохранительных клапанов

- Полых тел (корпуса моторов, фитингов для труб, ёмкостей и т. п.)

Исполнение концов испытываемых образцов (вход / выход)

- С фланцем

- С резьбой

- Со сварными концами

- Бесфланцевые („сэндвич“)

Среда испытаний

- Вода / Воздух / Азот

- Специальные среды испытаний (например, масло, керосин)

Вид испытания

- Прочность корпуса

- Герметичность сальниковых уплотнений шпинделя

- Протечки запорного органа

- Срабатывание предохранительных клапанов

Испытательная среда

- Вода до 1380 бар (20000 psi) (по заявке и выше)

- Воздух / азот до 300 бар (4350 psi) (по заявке и выше)

- Испытание вакуумом

Сфера применения испытательных стендов

Испытательные стенды находят широкое применение в промышленности:

- Входной контроль закупленной арматуры на предприятии.

- Промежуточный и выходной контроль во время и после производства арматуры.

- Контроль после проведения ремонтных работ.

- Периодический контроль предохранительных клапанов.

Испытания включают в себя:

- Испытания корпусов арматуры на плотность,

- Проверку сёдел арматуры на герметичность,

- Испытания предохранительных клапанов на срабатывание.

Наряду с испытанием арматуры испытываться могут и другие конструктивные узлы и детали, например:

- Ёмкости.

- Корпуса электромоторов и насосов.

- Фитинги для труб.

- Изоляторы и тд.

Для зажима такого рода испытываемых образцов зачастую требуются зажимные устройства специального исполнения.

Конструктивное исполнение испытательных стендов EFCO

Стенд для испытаний промышленной арматуры EFCO состоит из зажимного устройства и блока обслуживания, измерения и управления (пульт управления).

- Испытываемый образец устанавливается на зажимном устройстве и уплотняется на входной и выходной стороне.

- На стендах может зажиматься арматура с силой зажима до 1500 т (по специальным запросам и выше).

- Проведение испытаний (наполнение арматуры, создание давления, управление зажимным устройством, измерение испытательного давления) осуществляется с пульта управления.

- Для мобильного использования мы предлагаем также небольшие по размеру, переносные испытательные установки. У этих испытательных установок отсутствует зажимное устройство, они могут использоваться для создания и измерения испытательного давления (например, при испытании ёмкостей).

Источник

Ревизия запорной арматуры и выявление дефектов в процессе эксплуатации

Содержание статьи

Своевременное выявление дефектов запорной арматуры — важный этап процесса её эксплуатации. Причины выхода арматуры из строя могут быть разными: производственными, конструкционными, или эксплуатационными. Кроме производственного брака, причиной дефектов могут стать нарушения условий хранения арматуры на складе или в процессе транспортировки. Как бы то ни было, чтобы выявить и устранить любые неисправности, перед монтажом следует провести тщательную проверку запорной арматуры.

Что входит в ревизию запорной арматуры?

Комплекс работ и операций, проводимых с целью такой проверки, называется ревизией запорной арматуры. Состав работ ревизии запорной арматуры обычно таков:

- Внешний осмотр;

- Проверка наличия всех необходимых составных частей;

- Очистка от консервационной смазки;

- Промывка деталей;

- Гидравлические (пневматические) испытания в положениях «закрыто» и «открыто».

Во время осмотра внешнего состояния арматуры особое внимание уделяют качеству деталей, уплотнительных материалов, сальниковой набивки. На поверхности деталей не должно быть трещин, сколов, раковин и других подобных дефектов. Резьба должна иметь полный профиль, без заусенцев и сорванных витков.

Отдельно проверяют плавность хода запорных органов арматуры. Проводя ревизию задвижек, необходимо убедиться, что шпиндель отполирован.

Для проверки качества уплотнительных поверхностей на них в нескольких местах наносят мелом риски, после чего проворачивают на четверть оборота в обоих направлениях. Риски должны стираться равномерно, что говорит о хорошо притёртых уплотнительных поверхностях.

Действия, которые включает в себя ревизия запорной арматуры, могут разниться. Проводимые в процессе ревизии операции определяются следующими критериями:

- Категория трубопровода;

- Тип рабочей среды;

- Материал, из которого изготовлена арматура;

- Продолжительность её хранения;

- Наличие документации.

Так, например, запорная арматура, предназначенная для установки на трубопроводах I категории, подлежит обязательной ревизии перед монтажом, безотносительно срока хранения, материала и наличия документации. Но даже не подлежащая обязательной ревизии арматура должна быть тщательно осмотрена, проверена на комплектность и лёгкость открытия/закрытия.

- Местом проведения ревизии запорной арматуры служат либо специально приспособленные для этого помещения, либо непосредственно монтажная площадка, при условии наличия на ней необходимого оборудования и приспособлений.

- Задвижки, краны и вентили испытывают гидравлическим или пневматическим давлением.

- После проведения всех необходимых операций составляют Акт ревизии запорной арматуры* (пример бланка такого акта приведен в приложении к данной статье).

Дефектация запорной арматуры

Трубопроводная арматура в процессе эксплуатации подлежит периодическим проверкам.

Периодичность ревизии запорной арматуры технологических трубопроводов определяется технологическим регламентом предприятия, и зависит от категории трубопровода, условий его эксплуатации, скорости коррозионного износа, и других характеристик.

К примеру, периодичность ревизии запорной арматуры на трубопроводах I и II категорий составляет один раз в год, при скорости коррозии до 0,1 мм/год.

Указания по дефектации арматуры сформулированы в Стандарте ЦКБА СТ ЦКБА 099 (1 ред.-2011) Ремонт трубопроводной арматуры — Общее руководство по ремонту, п. 4.2. Также методы контроля и испытаний трубопроводной арматуры перечислены в ГОСТ Р 53402-2009.

Перед осмотром запорной арматуры необходимо отключить участок трубопровода (или оборудования), на котором она установлена. Осмотр проводят с целью проверки запорной арматуры на соответствие требованиям нормативной документации по:

- Деталям корпуса (в т.ч. сварным соединениям, наплавкам);

- Прокладочным соединениям;

- Сальниковым узлам.

По результатам осмотра заполняют журнал, где указывают наименование, обозначение и заводской номер арматуры, дату проведения дефектации, описание обнаруженных дефектов.

В справочном Приложении А к СТ ЦКБА 099 указан Перечень возможных дефектов, приводящих к отказам, и мероприятия по их устранению.

Отказ запорной арматуры

Отказ запорной арматуры может быть полным или частичным. Полный отказ заключается в невозможности изменения положения рабочего органа, или течи рабочей среды в окружающее пространство, приводящим к невозможности функционирования трубопровода.

Частичный отказ выражается в пропуске потока рабочей среды через арматуру в закрытом положении, который, всё же, не становится причиной выхода из строя участка трубопровода или объекта, на котором установлена неисправная арматура. Частичный отказ увеличивает расход рабочей среды, что ухудшает экономические показатели эксплуатации арматуры.

Существуют поломки и неисправности, при которых арматуру не ремонтируют, а заменяют. Разрыв корпуса, и другие подобные дефекты запорной арматуры, подлежащей замене, могут стать причиной серьёзных аварий.

Дефекты задвижек

Задвижки относятся к наиболее распространённым типам запорной арматуры. Таким образом, проверку работоспособности задвижек можно назвать основным видом работ в процессе ревизии состояния запорной арматуры.

К наиболее часто встречающимся поломкам и дефектам задвижек можно отнести:

- Задвижка пропускает поток рабочей среды в закрытом положении;

- Бронзовые кольца спадают с корпуса или дисков;

- Поломка стального хомута;

- Поломка крышки сальника и неисправность сальникового уплотнения.

Все поломки задвижек можно свести к двум случаям: невозможно (или затруднено) управление положением затворного механизма, или нарушена герметичность задвижки. Поэтому важным этапом ревизии является проверка запорной арматуры на герметичность.

Проверку арматуры на герметичность проводят после испытания на прочность. Проверка заключается в контроле качества притирки уплотнительных поверхностей деталей запорного органа, качества сборки разъёмных соединений.

Уровень требований, предъявляемых к герметичности запорной арматуры, зависит от условий её эксплуатации. Всего существует три класса герметичности: I — запорная арматуры для взрывоопасных и токсичных сред; II — для пожароопасных, и III — для всех прочих сред.

Испытание запорной арматуры

На последнем этапе сборки клапанов, задвижек, вентилей и заслонок в обязательном порядке производится испытание запорной арматуры на герметичность и прочность. Производителю это необходимо для сертификации товара и обеспечения гарантийных обязательств.

Пользователю испытание запорной арматуры позволяет определить экономическую эффективность применения ее отдельных модификаций в собственных трубопроводах. Методы контроля описаны в ГОСТ53402 от 2009 года.

Пользователю испытание запорной арматуры позволяет определить экономическую эффективность применения ее отдельных модификаций в собственных трубопроводах. Методы контроля описаны в ГОСТ53402 от 2009 года.

Разновидности испытаний трубопроводной арматуры

Для оценки экономической эффективности применения арматуры, безопасности, надежности и качества используется несколько испытаний на:

- герметичность – разъемных соединений, верхнего уплотнения, сальника, затвора;

- гидравлическую плотность – проверяются сварные швы арматуры и детали корпуса;

- прочность – сборка целиком, отдельные узлы и детали;

- надежность – определяется со степенью вероятности;

- ресурс – количество наработок до отказа;

- вибропрочность – устойчивость к динамическим нагрузкам;

- ударостойкость – опыты на специальном стенде;

- работоспособность – создаются экстремальные условия;

- климатическое испытание запорной арматуры – выявление диапазона рабочих температур.

С одной стороны, результаты испытаний необходимы пользователю, чтобы определиться с межремонтным периодом оборудования и сроками ТО. С другой стороны, результаты испытаний позволяют производителю улучшать качество продукции, снижать себестоимость, повышать технологичность и производительность процессов.

Для вновь разработанных образцов арматуры применяют два типа испытаний – предварительные и приемочные. Для серийно выпускающейся арматуры используют несколько типов испытаний – приемо-сдаточные, типовые, квалификационные, сертификационные, периодические, эксплуатационные.

Условия для проведения изысканий

Созданием программ для испытаний арматуры занимается либо разработчик, либо производитель. Комиссия назначается согласно ГОСТ 15.201 и 15.309. Приемо-сдаточные испытание запорной арматуры всегда осуществляют подразделения ОТК производителя. В комплект технической документации входят:

- ТУ, чертеж сборочный и спецификация арматуры;

- сведения об изготовителе и методика испытаний арматуры;

- паспорт и мануал, протокол первичных испытаний арматуры.

Климатические условия для исследования образцов арматуры должны соответствовать:

- давление атмосферное 84 –106 кПа;

- влажность 45 – 98%;

- температура от +5°С.

Некоторые специальные исследования, например, на плотность и прочность, осуществляются до нанесения декоративного лакокрасочного слоя. Большинство испытаний может совмещаться, например, на работоспособность и герметичность.

Нормы безопасности

От персонала, выполняющего испытание запорной арматуры, требуется наличие квалификации и прохождение специальных курсов по ТБ, знание техпроцессов и конструкции стендов, устройства запорного клапана, отсечной задвижки. Испытывают арматуру минимум вдвоем, системы пожаротушения и нормы ПБ актуальны при наличии горючих, огнеопасных, воспламеняющихся и взрывоопасных сред.

Если арматуру испытывают инертными газами, следует озаботиться о наличии кислородных масок для персонала. Крупногабаритную арматуру протягивают со специальных площадок. Сотрудники обязаны находиться на безопасном удалении от трубопроводов под давлением.

В специальных бронекабинах арматуру испытывают воздухом по требованиям ГОСТ 12.1.010. Заполняя арматуру жидкими средами, необходимо убедиться, что внутренние полости освобождены от воздуха. Осматривать арматуру можно исключительно при рабочем давлении.

В процессе испытаний запорно-регулировочной арматуры категорически запрещено:

- находится на участке сторонним лицам;

- участникам опытов стоять рядом с заглушками запорно-регулирующей арматуры;

- снижать число крепежных изделий и работать без плана, техусловий;

- применять не предусмотренный инструмент и оборудование;

- перемещать грузы и ремонтировать стенды под нагрузкой.

Предельные состояния, сторонние шумы, не предусмотренное изменение давления внутри запорной арматуры является поводом для немедленного прекращения испытания.

Характеристики испытательных сред

В 90% случаев пробными веществами во время испытаний запорной арматуры становятся газы гелий, воздух и жидкость вода. Разрешено применять для испытаний керосин, фреон, природный газ и азот.

Для испытаний применяют жидкость, если арматуру планируется монтировать в трубопровод с безопасными рабочими средами. Если арматуру будут эксплуатировать с опасными газами, при испытании на герметичность затвора и сальника применяется газ, а для испытаний на плотность/прочность жидкая или газообразная испытательная среда.

Качество пробных веществ для испытаний регламентируется ГОСТ Р 53402. Например, воздух должен соответствовать 4, 6 и 8 классу по содержанию масла, воды и твердых частиц, соответственно. Если испытание производится особыми средами, требования к их химическому составу указаны в КД арматуры.

Контроль визуальный и измерительный

Первое испытание арматуры – это зрительный контроль следующих параметров:

- соответствие чертежам арматуры, комплектности спецификациям на нее;

- заглушки должны быть установлены во все технологические отверстия;

- обязана присутствовать маркировка на корпусе и специальная табличка с обозначением;

- отсутствие задиров и вмятин на патрубках, торцах уплотнений и корпусе, ржавчины;

- не допускается расслоение на торцах под сварку;

- качество лакокрасочного покрытия должно соответствовать ГОСТ;

- сварные швы обязаны соответствовать КД.

После визуальной испытательной проверки проводятся остальные исследования.

Испытания гидравлические/пневматические

На специальных стендах путем заполнения внутренних полостей арматуры жидкими и газообразными средами производится испытание гидравлического или пневматического типа. Рабочую среду закачивают под необходимым давлением, выдерживают в течение обозначенного времени для контроля герметичности отдельных узлов и деталей.

Жидкостные испытания арматура проходит манометрического или гидростатического вида. Газовые испытания подразделяются на масс-спектральный, пузырьковый и манометрический метод. При этом используется гелий или атмосферный воздух, сжатый компрессором. Конкретная технология испытания, которой подвергается клапан или прочая арматура, определяется ТУ или КД.

Испытание прочности

Неоднородность материала корпуса, пористость, раковины, трещины и прочие дефекты литья позволяет выявить испытание арматуры на прочность по следующей методике:

- во время испытаний арматура крепится на стенде, обвязывается трубами;

- на начальном этапе испытаний внутри изделия создается давление, величина которого контролируется приборами;

- пробное давление в 1,5 – 2 раза больше номинального;

- стандартное время испытаний 30 секунд, однако, его можно увеличить по мере необходимости.

Оценка испытаний визуальная, дефектные участки заметно по протечками запотеваниям корпуса, но занимается этим квалифицированный специалист.

Без испытаний прочности арматура не допускается к остальным типам исследований, поэтому это вторая операция после визуального контроля.

Контроль герметичности

Заведомо прочные изделия проходят следующее испытание арматуры на герметичность. При этом проверяются следующие узлы:

- сальник, мембрана, сильфон и прочие типы уплотнений;

- запорное устройство;

- плотность притертых поверхностей.

Основными нюансами испытаний арматуры на герметичность являются:

- безопасность испытательных сред для сотрудников;

- указания в паспорте арматуры о положительных результатах испытаний на прочность;

- наличие двух сотрудников соответствующей квалификации для испытаний арматуры.

В этом случае соблюдаются нормы безопасности и требования технологического процесса.

Затвор

Осуществляется испытание арматуры на герметичность затвора при закрытом запорном органе, который имеет отличия конструкции у разных модификаций арматуры.

Давление и длительность его воздействия для разных типов арматуры указаны в таблицах ГОСТ 9544. У некоторой арматуры направление потока одностороннее, что в обязательном порядке указывается стрелкой на корпусе.

Поэтому при установке арматуры на испытательном стенде необходимо соблюдать это условие.

При конструировании арматуры в проект закладывается и экономическая целесообразность. Поэтому изготовление абсолютно герметичных клапанов и задвижек обходится дорого, окупается очень долго. В ГОСТ 9544 имеется классификация арматуры по трем класса герметичности:

- D класс – обычная среда;

- C класс – не опасные, слабоагрессивные среды внутри арматуры;

- B класс – применение арматуры в трубопроводах с легко воспламеняющимися средами;

- A класс – арматура повышенной надежности для взрывоопасных и токсичных сред.

Для D класса имеются отдельные нормативы для вентилей и всей прочей арматуры.

Уплотнения

Запорный механизм арматуры приводится в действие штоком (шпинделем), герметичность которого обеспечивается двумя способами:

- сильфон – ремонтопригодность нулевая, во время испытаний недопустимы протечки, герметичность должна быть абсолютной;

- сальник – обладает высокой ремонтопригодностью, набивка обновляется по мере износа.

Поэтому для обычных сред используются сальники II класса, а для радиационных, пожаро- и взрывоопасных, токсичных сред сальники I класса. Шпиндель может выдвигаться из корпуса и оснащаться верхним уплотнением.

В этом варианте испытание арматуры выполняется керосином, а для определения протечек используется меловый раствор.

Для этого внутри сальниковой камеры создается избыточное давление в отсутствии набивки и верхнем положении шпинделя.

Испытания арматуры с разрывными мембранами выполняют без установки резинотехнических изделий, которые гарантированно разрушатся при избыточном давлении. Опрессовывают патрубки и седла, корпусные детали средами, указанными в ТУ или КД.

Механические испытания

В процессе эксплуатации запорной арматуры она не подвергается значительным механическим повреждениям. Потому проверка на вибростойкость и ударопрочность считается второстепенными исследованиями.

С другой стороны, штурвалы арматуры с ручным приводом часто откручивают ключами и ломами, при монтаже возможны случайные удары и падения оборудования.

Результаты испытаний в документации указывают крайне редко, поскольку для клапанов и прочей запорной арматуры они вторичны.

Вибростойкость

В трубопроводах часть динамических нагрузок может передаваться на элементы запорной арматуры от компрессоров, насосов и прочего технологического оборудования. Поэтому обычно производится проверка заслонок и клапанов на противостояние негативным воздействиям вибрации и сохранение работоспособности в полном объеме.

Вибропрочность арматуры в процессе испытания определяется несколькими методиками, в каждой из которых включаются не одинаковые вибрации:

- реальная (натурная);

- случайно-узкополосная;

- случайно-широкополосная;

- полигармоническая;

- гармоническая с качающимися частотами;

- гармоническая фиксированной частоты.

От многократно повторяющихся динамических нагрузок запорная арматура может прийти в негодность. Например, у клапана ослабляются резьбовые соединения, разгерметизируются стыки.

Ударостойкость

Для определения сохранения возможности выполнения запорной арматурой, например, клапанов, своих функций после ударных нагрузок проверку производят по трем методикам:

- многократный удар для определения прочности;

- ударные нагрузки многократного действия для определения устойчивости;

- одиночный сильный удар.

Длительность ударной нагрузки зависит от резонансной частоты конструкционного материала изделия.

Определение ресурса

Проведение ресурсных испытаний осуществляется после опрессовки рабочим давлением и прочих типов исследований, так как в результате них оборудование и его отдельные узлы/детали приходят в негодность. Основными нюансами ресурсных испытаний запорных клапанов, задвижек, заслонок и кранов являются:

- все прочие типы исследований должны быть закончены;

- арматура, например клапан, отбирается произвольно из прошедшей испытания партии;

- параметры среды и технические условия должны соответствовать рабочим режимам;

- в испытаниях происходит проверка самого слабого узла/детали запорной арматуры.

Сальники, прокладки и прочие типы уплотнений изначально обладают высокой ремонтопригодностью. Поэтому слабым местом запорной арматуры обычно является герметичность затвора. Именно ее ресурс выявляется в процессе испытания.

Испытательное оборудование

Для нагнетания газов и жидкостей во внутренние полости клапанов, задвижек и заслонок, снятия показаний характеристик рабочей среды и состояния запорной арматуры во время исследований применяются специальные испытательные установки. В таких установках оснастка, измерительные средства, оборудование и средства автоматизации собраны в технологический комплекс, чтобы сделать проверку безопасной и максимально эффективной.

Собирают испытательную установку для клапанов и прочей арматуры из следующих элементов:

- системы подачи рабочей среды и нагнетания необходимого давления;

- оборотное водообеспечение участка;

- метрология и считывающие системы;

- управляющие модули и видеонаблюдение;

- ограждения для защиты специалистов;

- стенды испытательные.

Конструкция клапана отличается от заслонки и прочих типов запорной арматуры. Для отдельных модификаций могут использоваться не одинаковые методики исследований. Поэтому проверку выполняют на стендах следующих видов:

- горизонтальной компоновки;

- вертикального расположения;

- для шаровых кранов;

- для пружин клапанов;

- для клапанов.

Результаты исследований по арматуре заносятся в журнал вместе с возможными неисправностями и отказами. В паспорт изделия заносятся только положительнее результаты, выявленные при проверке оговоренного количества арматуры из серии.

Статья взята с нашего сайта: СтройНефтеГаз