Смазка штока и других элементов задвижек – обязательная процедура для поддержания запорной арматуры в работоспособном состоянии, согласно сроку и количеству рабочих циклов, указанных в паспортной документации. Важную роль играет периодичность обслуживания и использование смазочного материала.а

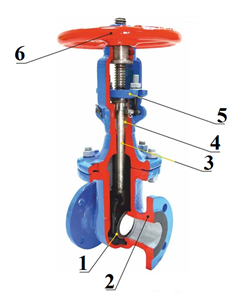

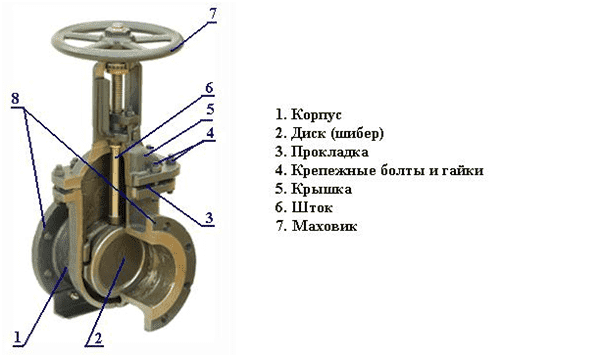

Общее устройство задвижек

Подбор смазочных материалов определяет принадлежность задвижек, внешних условий и состава рабочей среды. В производственной сфере предусмотрено применение следующих разновидностей коммутирующих устройств на трубопроводах:

- запорной – перекрывает поток рабочей среды;

- регулирующей – частично закрывает проходное сечение, с регулировкой интенсивности поступления вещества в магистрали.

Конструктивно запорная арматура состоит из таких элементов:

- 1 – клина, перекрывающего поток вещества;

- 2 – стального или чугунного корпуса;

- 3 – штока (шпинделя);

- 4 – сальникового уплотнения штока;

- 5 – гранд-буксы, поджимающей уплотнение;

- 6 – маховика, управляющего движением клина.

Рис. 1. Устройство задвижки

Рис. 1. Устройство задвижки

Кроме ручного, также применяют механизированный привод (электрифицированный, гидравлический или пневматический). Зазоры на штоке герметизируют сальниковым уплотнением, между крышкой и на соединительных фланцах – прокладками из паронита или технического картона.

Задвижки применяют на магистралях:

- паровых;

- водяных (систем холодного и горячего водоснабжения);

- газовых (аргонных, кислородных и пр.);

- с нефтепродуктами;

- с химическими веществами.

Смазку подбирают, исходя из интенсивности эксплуатации, рабочих характеристик, влияния рабочей среды.

Виды смазок

Смазочные материалы, образуя пленку на поверхности взаимодействующих элементов, снижают трение, уменьшая износ, тепловой нагрев, предотвращают коррозионные процессы и воздействие колебаний температуры.

Применяют такие виды указанных составов:

- пластичной консистенции – из загущенных минеральных, синтетических масел, животных компонентов;

- твердых – в виде порошка.

Из пластичных средств чаще используют минеральные масла, с загустителями мыльного или немыльного характера органического или синтетического происхождения. Свойства смазочных составов изменяют внесением добавок.

С учетом назначения смазки могут быть:

- антифрикционными – уменьшающими трение и температурный нагрев взаимодействующих деталей;

- защитными – предотвращают коррозионный износ, покрывая пленкой обработанный участок;

- уплотнительными – герметизируют соединение, заполняя микропоры.

Назначение смазочного материала определяет химический состав и заданные свойства.

Назначение

При работе трубопроводной арматуры, наиболее нагруженные детали подвержены следующим видам износа:

- механическому – по причине трения элементов; долговечность узлов увеличивают применением стойких высокопрочных сплавов; но окисление приводит к стачиванию верхнего слоя, с последующим увеличением интенсивности выработки; это вызывает зазоры, с утечкой рабочей среды; антифрикционное покрытие образует защитную пленку на поверхности деталей, предотвращая указанные негативные процессы; чаще для этой цели применяют твердые смазки;

- эрозии – разрушение металла происходит под влиянием утечек жидкости через зазоры и неплотности (щелевая), непрерывного падения капель на поверхность материала или от небольших гидравлических ударов в сети (ударная); наиболее этим процессам подвержены клапанные узлы; используют различные виды пластичных смазок;

- тепловому – по причине нагрева трущихся деталей; применяют смазочные составы, устойчивые к повышенной температуре, при условии совместимости с резиновыми элементами и краской;

химическому – в связи с реакцией материала с рабочей или окружающей средой; защищают нанесением твердых, пластичных покрытий, нейтральных в химическом отношении.  Рис. 2. Последствия воздействия внешних факторов на задвижку

Рис. 2. Последствия воздействия внешних факторов на задвижку

Детали задвижек смазывают до начала ввода в эксплуатацию, нанося консервационные составы. При пуске в работу, применяют смазочные средства, исходя из предполагаемых условий.

Характеристики смазок

Заданные функции достигаются такими свойствами смазочных материалов:

- термостабильностью – способностью сохранять консистенцию и характеристики при широком диапазоне температурных колебаний; при использовании жидких масел при температуре от -40 градусов и менее, состав загустеет, с потерей заданных свойств; с учетом температуры работы, средство можно применять, характеристики эксплуатации в пределах 20 градусов ниже отметки каплепадения, на 15 градусов и более превышая допускаемый нижний температурный порог;

- вязкостью – с изменением консистенции под влиянием температуры; обозначают соответствующим индексом; составы с высоким показателем применяют в металлургии, где предполагается высокий нагрев элементов, либо в условиях низких температур;

- совместимостью с пластиковыми, резиновыми элементами, не вызывая разрушение эластомеров;

- устойчивостью к вымыванию, антикоррозионными свойствами – особенно важно для арматуры, применяемой в магистралях для транспортирования жидкостей.

Минеральные масла отличает меньшая стойкость к воздействию внешних факторов. Синтетические составы более стабильны, при диапазоне рабочих температур от -73 до +200 градусов и более. Эти средства не вступают в реакцию с агрессивными веществами, с применением в машиностроении, на предприятиях химической промышленности.

Чем смазать шток задвижки?

Для смазки узла взаимодействия штока с ходовой гайкой используют различные смазочные материалы по составу, заданным свойствам, с учетом условий эксплуатации. Представлены средства российского и зарубежного производства, с разной ценой и характеристиками.

ЦИАТИМ-201

Минеральная смазка с литиевым загустителем. Химически стабильна. Снижает окисляющее действие воздуха окружающей среды на материал арматуры. Не подходит для использования при высокой эксплуатационной нагрузке или деталей из цветных сплавов.

Рис. 3. Смазка ЦИАТИМ-201

Характеристики приведены в таблице:

| Характеристика | Единица измерения | Величина |

| Как выглядит продукт | — | В виде однородной кремовой субстанции характерного желтоватого или коричневатого оттенка |

| Показатель вязкости при температуре +50 градусов | Па с | В пределах 1 100 |

| Величина предела прочности при +50 градусах | Па | 250 – 500 |

| Температурный диапазон использования | °С | -60… +120 |

| Выделение масла (стабильность) | % | 26 |

| Способность вызывать коррозию металла | — | Нет |

| Присутствие воды | — | Нет |

| Показатель стабильности окисления | мг в 1 г средства | 3 |

ЦИАТИМ-221

Смазочное средство из кремнийорганической жидкости, загущенной литиевым маслом. Выдерживает контакт с кислотами, не разрушает резиновые элементы. Применяют при эксплуатации в агрессивной среде.

Рис. 4. Смазка ЦИАТИМ-221

Внешним видом сходно с предыдущей смазкой, при таких физико-химических свойствах:

| Параметры | В чем измеряют | Значение |

| Величина вязкости при нагреве до +50 градусов | Па с | До 800 |

| Значение предела прочности при аналогичной температуре | Па | От 120 |

| Температурный показатель применения | °С | -60… +150 |

| Температурное значение каплепадения | °С | От +200 |

| Выделение масла (стабильность) | % | 26 |

| Вызывает ли коррозию металла | — | Нет |

| Присутствие воды | — | Нет |

| Показатель стабильности при окислении | мг в 1 г средства | 3 |

Солидол

Одна из наиболее популярных пластичных смазок. Характеризуется такими свойствами:

- не стекает на резьбовое соединение;

- работает под нагрузкой;

- устойчив к атмосферным факторам;

- сохраняет физическую прочность.

Рис. 5. Смазка солидол

Рис. 5. Смазка солидол

Производят из минеральных масел с загустителем из кальциевого мыла. Температурный диапазон применения от -20 до +65 градусов, при предельном давлении в трубопроводе до 300 МПа.

Графитовые смазки

Применяют в условиях высокой температуры эксплуатации, с исключением воздействия воды и кислорода, вызывающего абразивность материала.

Рис. 6. Графитовая смазка

Плохо сочетаемы с металлом при хромированном покрытии, вступая в химическую реакцию. Это приводит к выделению карбида, с интенсивным точечным коррозионным износом.

Консталин

Используют при температуре от +120 до +150 градусов. Хорошо выдерживает тепловой нагрев. Минус – растворим в воде.

Рис. 7. Смазка консталин

Пушечная смазка УЗН

Уменьшает трение сопрягаемых элементов, предотвращая нагрев и механический износ. Выполнена на основе двусернистого молибдена с формулой МоS2, при температуре применения от +250 до +350 градусов.

Рис. 8. Пушечная смазка

Средство с водостойкими свойствами, устойчиво при контактах с уксусной и серной кислотами, газовых сред. По большей части применяют в качестве консервационных составов.

Смазка для различных моделей задвижек

Далее приведен краткий обзор смазочных материалов, применяемых для разных моделей запорной арматуры, согласно условиям изготовителей, изложенных в руководствах по эксплуатации.

30с41нж

Задвижка со стальным корпусом фланцевого способа крепления, с клиновым запорным элементом, выдвижной конструкцией шпинделя, устанавливаемая на магистралях питьевой и технической воды, других неагрессивных жидкостей. Эксплуатируют при температуре воздуха от -40 до +40 градусов.

Рис. 9. Внешний вид задвижки 30с41нж

Не предполагает регулирующую функцию.

Шпиндель смазывают составом ЦИАТИМ-221. Для консервации используют средством НГ-203.

30ч6бр

Запорная арматура аналогичной конструкции и назначения, с чугунным корпусом. Для смазки резьбовой части шпинделя также применяют ЦИАТИМ-221.

Рис. 10. Внешний вид задвижки 30ч6бр

30с941нж

Задвижки для магистралей с водой, паром маслом, нефтью, природным газом, неагрессивными жидкими продуктами нефтепереработки и газообразными средами. Эксплуатируют при температурах рабочей среды от -40 до +425 градусов. Предусмотрена установка механизированного привода управления штоком.

Рис. 11. Внешний вид задвижек 30с941нж

Для смазки также применяют ЦИАТИМ-221.

Ремонт и техническое обслуживание

Запорную арматуру в процессе эксплуатации подвергают техническому обслуживанию с периодичностью, установленной графиком, разработанным на предприятии. Уход за задвижками включает:

- внешний осмотр на предмет целостности корпуса и наружных деталей, отсутствия утечек;

- смазку шпинделя и подшипникового узла гайки;

- подтяжку и замену сальникового уплотнения;

- проверку в работе, разовым открытием и закрытием запорного элемента;

- смазку конструкции редуктора привода (при наличии).

- При выявлении неисправностей, препятствующих эксплуатации устройства (потере герметичности, заеданиях и других дефектах) выполняют ревизию, с полной разборкой и сборкой узла.

- Работы выполняет аттестованный персонал, прошедший инструктаж мер безопасности, знакомый с устройством элементов. Задвижку разбирают в таком порядке:

- 1) перекрывают поступление рабочей среды на ремонтируемый участок;

- 2) сбрасывают давление, открывая соответствующие сбросные вентили;

- 3) очищают устройство от наружных загрязнений;

- 4) демонтируют маховик, выкрутив ходовую гайку;

- 5) вывинчивают стопорные болты сальниковой крышки; если неисправность в узле уплотнения, дальнейший демонтаж не нужен – удаляют старый сальник, устанавливают новый;

- 6) после того, как сальник демонтирован, разбирают фланец стыка корпуса с крышкой, рассоединяя болтовые соединения;

- 7) снимают крышку со шпинделем и запорным элементом.

Рис. 12. Внешний вид корпуса разобранной задвижки

В разобранном состоянии проводят ревизию зеркал, удаляют посторонние частицы из сопрягаемых узлов, очищают поверхности седел, смазывают сопрягаемые. Заменяют изношенные детали. Сборку выполняют в обратной последовательности.

Работы соблюдают, выполняя нормы безопасности, условия, установленные заводом-изготовителем, с должным инструментом и приспособлениями. Ключи применяют, подходящие по размерам крепежных элементов. Перед запуском в работу, вновь установленную или подвергнутую ремонту задвижку подвергают опрессовке под давлением не менее 1,1 номинального.

При дефектах и повреждениях корпуса, задвижку полностью меняют, с установкой запорного элемента с аналогичными характеристиками и установочными размерами.

Запорная арматура прослужит срок, предусмотренный изготовителем, при соблюдении надлежащих условий эксплуатации, своевременной смазке и техническом обслуживании, с правильным применением смазочных материалов.

В разобранном состоянии проводят ревизию зеркал, удаляют посторонние частицы из сопрягаемых узлов, очищают поверхности седел, смазывают сопрягаемые. Заменяют изношенные детали. Сборку выполняют в обратной последовательности.

Работы соблюдают, выполняя нормы безопасности, условия, установленные заводом-изготовителем, с должным инструментом и приспособлениями. Ключи применяют, подходящие по размерам крепежных элементов. Перед запуском в работу, вновь установленную или подвергнутую ремонту задвижку подвергают опрессовке под давлением не менее 1,1 номинального.

При дефектах и повреждениях корпуса, задвижку полностью меняют, с установкой запорного элемента с аналогичными характеристиками и установочными размерами.

Запорная арматура прослужит срок, предусмотренный изготовителем, при соблюдении надлежащих условий эксплуатации, своевременной смазке и техническом обслуживании, с правильным применением смазочных материалов.

Смазки для трубопроводной арматуры

С использованием смазки трубопроводная арматура выдерживает несколько тысяч ходов (не менее, чем указано в техпаспорте) и не имеет заметных следов износа.

Без смазочного материала детали быстро подвергаются коррозии, механическому и химическому воздействию, поэтому регулярная обработка трубопроводной арматуры смазкой — обязательная процедура, позволяющая повысить срок службы оборудования, предотвратить поломки и снизить простои производства.

Разновидности

Выбор смазочного материала зависит от назначения арматуры и внешних условий работы. На производстве используется 2 вида арматуры:

- запорная, которая перекрывает потоки;

- регулирующая, изменяющая интенсивность потоков, их направление.

Трубопроводная арматура включает ряд узлов: вращающиеся краны, вентили и клапаны, дисковые затворы, задвижки, неподвижные фланцевые и резьбовые соединения.

Например, при эксплуатации энергосистем наиболее часто используется запорно-регулирующая арматура, работающая в условиях повышенных температур, подверженная высоким механическим нагрузкам, перепадам давления.

В таком случае смазка должна обеспечивать легкость взаимного перемещения деталей механизма, герметичность, защиту от коррозии и воздействия перепадов температуры. Для этих целей используются 2 вида смазок:

Пластичные приставляют собой загущенное масло минерального, синтетического, животного происхождения. Чаще основой становится минеральное масло, загущенное простыми или комплексными мыльными загустителями, органическими веществами немыльной природы, неорганическими загустителями. Добавки усиливают положительные свойства масел.

Наряду с пластичными, используются и твердые смазки. Они образуют на поверхности деталей прочную пленку и значительно снижают степень износа.

Согласно одной из классификаций, смазки делятся на:

- антифрикционные;

- защитные;

- уплотнительные.

Последняя группа объединяет разного рода пасты, необходимые для предотвращения утечек транспортируемого сырья.

Применение

Трубопроводная арматура подвержена нескольким видам изношенности:

- Механический износ — наступает в результате трения деталей. При использовании металла с высокой степенью прочности процесс замедляется, однако при окислении поверхности верхний слой металла быстро стачивается, открывая новые слои для воздействия коррозии. Между соприкасающимися поверхностями возникают зазоры, провоцируя утечки транспортируемых веществ. Предотвратить механический износ позволяет обработка валов подшипников скольжения, резьбовых соединений шпинделя и ходовой гайки, прочих соприкасающихся деталей специальными антифрикционными покрытиями. Предпочтительно применение твердых смазок.

- Эрозия. Металл разрушается по 2 причинам: 1— вследствие постоянного течения воды сквозь щели и зазоры (щелевая эрозия); 2— в ходе постоянного падения капель на поверхность деталей или мелких гидравлических «взрывов», возникающих в результате разрыва пузырьков газов (ударная эрозия). Разрушению наиболее подвержены запчасти клапанов: седла и плунжеры. Здесь понадобятся смазки пластичного типа, максимально устойчивые к воздействию влаги, трудно смываемые водой и противостоящие ударным вибрациям.

- Тепловой износ. Разрушение возникает под постоянным воздействием температуры, поэтому следует применять высокотемпературные смазочные материалы, совместимые с красками и резиновыми изделиями.

- Химический износ — разрушение трубопроводной арматуры вследствие соприкасания с химически активными компонентами. Для защиты используются твердые, пластичные типы покрытий, не вступающие в реакцию с химическими элементами.

Смазочные материалы желательно наносить на узлы трубопроводной арматуры еще до момента начала ее эксплуатации. Основные обрабатываемые детали — резьбовые и фланцевые соединения, соприкасающиеся элементы задвижек и вентилей.

В ходе плановых ремонтов металлические поверхности проверяются на наличие признаков износа, и при обнаружении деформаций глубиной 0,1-0,5 мм применяют уплотнительные пасты.

Состав

Для профилактики и устранения неполадок на трубопроводную арматуру наносятся смазки в виде спрея, пасты или вязкого материала. При выборе необходимо изучить их состав.

Смазка с кальциевым загустителем имеет хорошую влагостойкость. Кальциевый комплекс в составе повышает температуру каплепадения, стабильность при воздействии высокого давления.

Смазка с литиевым мылом отлично препятствует воздействию влаги и имеет высокие показатели термостойкости, механического сопротивления. Сульфонат кальция — загуститель, с которым продукт становится устойчив к температурам, высокому давлению, воздействию воды и химически активных веществ.

Часто в виде добавки применяется бетонит — компонент, делающий смазку влагостойкой, термостойкой, не окисляющейся при внешнем воздействии.

Свойства защитных эмульсий и паст зависят и от вида базового масла. Более термостойкими по сравнению с минеральными являются синтетические масла на перфторпропиленовой основе. Они защищают трубопроводную арматуру, работающую в условиях высокого давления и низких скоростей при температуре от 280°С.

В составе уплотнительных паст содержатся наполнители: слюда, тальк, дисульфид молибдена, окиси металлов. Они повышают термостойкость, улучшают герметизирующие свойства и стойкость к истиранию.

Высокой степенью эффективности и практичностью отличаются смазки, изготовленные путем смешивания компонентов твердых смазок, масел и связующего коллоидного вещества. Повысить антифрикционные свойства позволяет добавление в состав смол.

Характеристики

Для обеспечения надежной работы трубопроводной арматуры смазка должна обладать свойствами:

- Термостабильность. Трубопроводная арматура может использоваться в условиях экстремально низких или повышенных температур. Если использовать чрезмерно жидкую смазку при температуре -40°С и ниже, она застынет и перестанет выполнять защитные функции. Считается, что смазка пригодна к применению, если планируется ее использование при температуре на 15-20 градусов ниже температуры каплепадения и на 10-15С° выше предельной низкой температуры.

- Вязкость. Индекс вязкости показывает степень изменения структуры смазки при повышении или понижении температуры. Смазки с высоким индексом наиболее подходят для использования в металлургической промышленности, а также при низких температурах. Хорошие показатели имеют синтетические масла. Лидерами по стойкости к внешним воздействиям являются твердые смазки.

- Совместимость с эластомерами. Зачастую в трубопроводной арматуре используются детали из пластика, резиновые запчасти. Смазка не должна взаимодействовать с иными материалами, вызывать их деформацию, набухание, усушку.

- Устойчивость к вымыванию, антикоррозийные свойства. Смазки для арматуры, транспортирующей жидкости, должны выдерживать длительное воздействие влаги, препятствовать образованию отложений на узлах соединений.

Менее стойкими к внешним воздействиям считаются смазки на основе минеральных масел. Повышенной стабильностью отличаются материалы, изготовленные на основе синтетических масел. Диапазон их рабочих температур колеблется от -73С до +200°С и выше, они устойчивы к химически агрессивным компонентам и могут использоваться в арматуре машиностроительных комплексов, химической промышленности.

Топ-5 смазок

Смазки для трубопроводной арматуры выпускаются импортными и отечественными производителями. Некоторые из них наиболее востребованы на рынке промышленных смазочных материалов благодаря высокой износостойкости, универсальности и соответствию заявленным характеристикам.

MODENGY 1014

Антифрикционная твердая смазка используется для обработки деталей химических насосов и трубопроводной арматуры. Ее основа — политетрафторэтилен (ПТФЭ) и дисульфида молибдена.

MODENGY 1014 защищает узлы трения и скольжения от перегревов, влаги, пыли, веществ с повышенной химической активностью.

Эффективность использования MODENGY 1014 повышается при одновременном использовании с очистителем, которым обрабатывается поверхность деталей для снятия поврежденного слоя, обезжиривания и активации, а также со спец растворителем. Задача последнего — мягко устранить неотвердевший слой смазки.

Диапазон рабочих температур MODENGY 101 составляет -75…+225°С. Состав защищает от коррозии в течение более чем 672 ч. (по итогам испытания в солевом тумане). Благодаря MODENGY 101, движения запчастей узлов становятся плавными, а сборка и разборка — легкой.

Molykote 1102

Смазка относится к консистентным (пластичным), изготовлена на основе минерального масла. В составе содержатся неорганические загустители, твердые смазочные материалы. Согласно классификации NLGI, смазка относится к 3 классу консистенции. Благодаря густоте, она не стекает и не меняет свойств при температуре 0…+160°С, не имеет температуры каплеобразования.

Molykote 1102 стойка к воздействию воды, а при температуре жидкости до 90°С не смывается в течение 3 ч. Моликот используется в трубопроводной арматуре, предназначенной для транспортировки природного газа. Одна из особенностей состава — отличная сочетаемость с различными пластмассами, резиной.

EFELE SG-393

В производстве продуктов питания важно использовать безопасные средства защиты оборудования, к которым относится смазка EFELE SG-393. Ее силиконовая основа совместима с большинством пластмасс и эластомеров, керамикой. Покрытие применяется на линиях разлива напитков: сока, кваса, воды, молока.

Основные преимущества — устойчивость к смыванию, высокие уплотнительные параметры, термостойкость (рабочие температуры -40…+160°С), пищевой допуск NSF H1.

EFELE SG-393 — уплотнитель, защищающий трубопроводную арматуру от растрескиваний, деформации, усыхания; препятствующий утечке газа и снижающий риск аварий на производстве.

WEICON W44t

Аэрозольная смазка WEICON W44t — универсальный продукт, способный защитить от коррозии, очистить детали трубопроводной арматуры от окислов. Образуемая тонкая пленка не притягивает пыль, выталкивает воду, подходит для профилактической смазки и консервации оборудования.

Диапазон рабочих температур составляет -50…+210°С. Экономичность и долговечность использования покрытия проверялась опытным путем, и выяснилось, что нанесенная смазка остается в стабильном состоянии при воздействии воды на протяжении 11 месяцев.

WEICON W44t подходит для бытового и промышленного использования.

Loctite 8008

Локтит — высокотемпературный состав, содержащий наполнители в виде меди, графита. Паста защищает металлические детали от коррозии, задиров, заедания.

Тонкий слой Loctite 8008 может наноситься на металлические, пластмассовые, резиновые поверхности, поскольку состав действует как защита, не взаимодействуя с основным материалом. Смазки применяется в машиностроении, металлургической промышленности. Диапазон рабочих температур составляет -30…+982°С.

Несмотря на ряд достоинств, у Loctite 8008 есть «слабые места». Продукт нельзя применять при условии взаимодействия с кислородом или хлором.

- Практика показывает: использование твердых, пластичных смазок до начала эксплуатации трубопроводной арматуры, а также при проведении плановых работ по техобслуживанию, позволит продлить срок службы узлов, снизить издержки на капремонты, стоимость которых составляет 70% от общей стоимости оборудования.

- Тэги: ПокрытиеСмазкаПастаСостав

- Продукция из статьи:

Чем смазать шток задвижки?

Запорные задвижки активно устанавливаются в трубопроводные системы различного типа и назначения.

Главная цель их применения – возможность временного перекрытия и открытия движения потока в соответствии с техническими требованиями и производственными потребностями.

Изделия отличает широкий диапазон рабочих диаметров прохода, который может составлять до 2-3 м. Они выдерживают высокий уровень давления (до 25 МПа) и могут работать в температурном диапазоне вещества выше 500◦ С.

Применение качественных надежных смазочных материалов помогает оптимизировать и повышать эффективность работы трубопроводной арматуры, а также предотвращает проблемы, риск появления которых возникает в ходе эксплуатации запорной арматуры (задвижек).

Смазка помогает:

- защитить конструктивные элементы от коррозии;

- исключить приложение усилий на приводной узел;

- сохранить герметичность;

- снизить риск износа уплотнительных элементов;

- избавить от трудностей в ходе демонтажа и ремонта.

Рис. 1 Устройство

Устройство запорных задвижек

Арматура запорного применения разнообразна модификациями и типами. Принцип устройства изделия можно рассмотреть на примере клиновой задвижки. Узловые элементу устройства располагаются в рабочей полости, образованной корпусом и крышкой изделия.

Внутри нее происходит перемещение затворного механизма. Расположение уплотнительных поверхностей зависит от типа затвора, поэтому их смыкание может происходить параллельно друг другу или же под углом. Перемещение затвора выполняется перпендикулярно оси движения вещества в трубопроводе.

Происходит это за счет вращения штока и резьбовой пары, которую составляют шпиндель и ходовая гайка. В качестве привода используется маховик (ручной способ управления) или электродвигатель (автоматическое управление).

С противоположных сторон корпуса имеются два ходовых ответвления – соединительные узлы для фиксации на трубопроводе (с помощью фланцев, муфты или сварки).

Смазка для узловых механизмов и соединений

Исправная работа узловых элементов устройства становится возможной только при эксплуатации запорной арматуры в соответствии с требованиями руководящих документов. Использование смазки в паре шпиндель-ходовая гайка является необходимым условием, позволяющим существенно сократить износ.

Прежде, чем смазывать шток задвижки, важно учитывать:

- сферу применения детали;

- условия эксплуатации устройства;

- специфику рабочего вещества;

- особенности конструкции задвижки.

Материал для смазки должен эффективно распределяться на поверхности деталей, сохранять должную физическую стойкость, не провоцировать нежелательных химических реакций с прокладками и металлическими элементами.

Критерии выбора

Среди значимых свойств, смазки для трубопроводной арматуры, следует выделять:

- показатель вязкости (именно на него обращается внимание при первичном использовании, а также при замене материала);

- консистенция;

- температура каплепадения;

- температура вспышки.

В зависимости от цели применения можно выделить смазки:

- антифрикционного назначения, препятствующие истиранию конструктивных элементов;

- с защитными свойствами: предупреждают появление коррозии;

- уплотняющие: обеспечивают уплотнение и повышают уровень герметичности прилегания.

По уровню температуроустойчивости выделяются:

- низкоплавкие смазки, с температурным пределом в 65 градусов;

- средним показателем каплепадения, составляющим 100 градусов;

- устойчивые к температуре (тугоплавкие) свыше 100 градусов.

В суровых условиях эксплуатации рациональным становится использование морозоустойчивых продуктов, не теряющих своих свойств и качеств при морозе до -40 градусов.

Практика использования смазочных материалов

В узлах трения, штока и резьбовой пары шпиндель-ходовая гайка, применяются смазки различного типа и состава.

ЦИАТИМ-201

Рис. 2 Смазка ЦИАТИМ 201

Смазочный материал выпускается в соответствии с требованиями ГОСТ 6267-74.

Физико-химические свойства изделия характеризует таблица 1

| Показатель | Стандарт |

| Внешний вид продукта | Однородная кремообразная субстанция с характерным желтоватым или коричневатым оттенком |

| Вязкость (t +50C), Па·с | не более1100 |

| Предел прочности (t +50C), Па | 250-500 |

| Температура применения | -60 — +120 С |

| Процент выделения масла (стабильность) | 26 |

| Коррозийное воздействие на металлы | Отсутствует |

| Содержание воды | Отсутствует |

| Стабильность против окисления, мг на 1 г смазки | 3 |

Основа средства – минеральное масло с добавлением литиевого масла в качестве загустителя. Смазка отличается химической стабильностью, предотвращает окислительные реакции на воздухе. Но при этом ее не рекомендуется использовать при высоких эксплуатационных нагрузках, а также нежелательным является контакт изделия со сплавами, содержащими цветные металлы.

ЦИАТИМ-221

Рис. 3 Смазка ЦИАТИМ 221

Смазка ЦИАТИМ-221 изготавливается по стандартам ГОСТ 9433-60

| Показатель | Стандарт |

| Внешний вид продукта | Однородная кремообразная субстанция с характерным желтоватым или коричневатым оттенком |

| Вязкость (t +50° С), Па·с | не более 800 |

| Предел прочности (t +50° С), Па | Не менее 120 |

| Температура применения | -60 — +150 С |

| Температура каплепадения | Не ниже 200° С |

| Испаряемость при t 150° С | 2.0 |

| Коррозийное воздействие на металлы | Выдерживает |

| Содержание воды | Отсутствует |

| Стабильность против окисления, мг на 1 г | 3 |

В составе средства сочетается кремнеорганическая жидкость, при этом в качестве загустителя применяется литиевое масло. Материал отличается устойчивостью к воздействию кислот, не разрушает структуры резиновых изделий.

Солидол

Рис. 4 Солидол

В число свойств материалов, используемых для смазывания резьбовых пар и узловых соединений задвижек, следует относить:

- отсутствие стекания на резьбу;

- устойчивость к воздействию давления;

- устойчивость к атмосферному влиянию;

- сохранение физической прочности.

Для производства солидола используют минеральные масла в сочетании с кальциевым мылом.

Материал используют в температурном интервале от -20 до 65° С, при этом уровень нагрузки в трубопроводе не должен превышать 30МПа.

Графитовая смазка

Рис. 5 Смазка графитовая

Использование графитовых добавок повышает стойкость смазочного материала при повышении температурного воздействия. Но при этом без воздействия воды и кислорода начинают проявляться абразивные свойства графита.

В сочетании с хромированными типами стали и воздействии высокой температуры может возникать реакция с формированием карбида, вызывающих появления коррозийных язв. Преимущественным решением может стать использование графитовых карандашей или дисперсного графита.

В соответствии со стандартом ЦКБА 075-2009 предусмотрено производство графитовой смазки на основе ЦИАТИМ-221 и ГК по ГОСТ 4440.

Консталин

Рис. 6 Смазка Консталин

Продукция выпускается в соответствии с требованиями ГОСТ 1957-73. Температурный предел применения 120-135° С. Недостатком продукции является водорастворимость. При контакте с водой консталин смываются с поверхности.

Смазка УЗН (пушечная)

Рис. 7 Пушечная смазка

Для снижения силы трения и степени износа соединительных элементов запорной арматуры может использовать двусернистый молибден (МoS2). Продукт изготавливается по ГОСТ 3005-51. Температурный диапазон ее использования составляет до 250-350 ° С.

Продукт демонстрирует водостойкость, устойчивость к воздействию газов, уксусной и фосфорной кислоты в температурном диапазоне до 450° С.

Актуально использование пушечной смазки при проведении консервационных мероприятий и длительном хранении арматуры в условиях склада.

Итоговый выбор смазки для задвижек определяется потребителем с учетом совокупных характеристик как трубопроводной системы, так и конкретного типа, и модификации арматуры.

Ревизия запорной арматуры и выявление дефектов в процессе эксплуатации

Своевременное выявление дефектов запорной арматуры — важный этап процесса её эксплуатации. Причины выхода арматуры из строя могут быть разными: производственными, конструкционными, или эксплуатационными. Кроме производственного брака, причиной дефектов могут стать нарушения условий хранения арматуры на складе или в процессе транспортировки. Как бы то ни было, чтобы выявить и устранить любые неисправности, перед монтажом следует провести тщательную проверку запорной арматуры.

Что входит в ревизию запорной арматуры?

Комплекс работ и операций, проводимых с целью такой проверки, называется ревизией запорной арматуры. Состав работ ревизии запорной арматуры обычно таков:

- Внешний осмотр;

- Проверка наличия всех необходимых составных частей;

- Очистка от консервационной смазки;

- Промывка деталей;

- Гидравлические (пневматические) испытания в положениях «закрыто» и «открыто».

Во время осмотра внешнего состояния арматуры особое внимание уделяют качеству деталей, уплотнительных материалов, сальниковой набивки. На поверхности деталей не должно быть трещин, сколов, раковин и других подобных дефектов. Резьба должна иметь полный профиль, без заусенцев и сорванных витков.

Отдельно проверяют плавность хода запорных органов арматуры. Проводя ревизию задвижек, необходимо убедиться, что шпиндель отполирован.

Для проверки качества уплотнительных поверхностей на них в нескольких местах наносят мелом риски, после чего проворачивают на четверть оборота в обоих направлениях. Риски должны стираться равномерно, что говорит о хорошо притёртых уплотнительных поверхностях.

Действия, которые включает в себя ревизия запорной арматуры, могут разниться. Проводимые в процессе ревизии операции определяются следующими критериями:

- Категория трубопровода;

- Тип рабочей среды;

- Материал, из которого изготовлена арматура;

- Продолжительность её хранения;

- Наличие документации.

Так, например, запорная арматура, предназначенная для установки на трубопроводах I категории, подлежит обязательной ревизии перед монтажом, безотносительно срока хранения, материала и наличия документации. Но даже не подлежащая обязательной ревизии арматура должна быть тщательно осмотрена, проверена на комплектность и лёгкость открытия/закрытия.

- Местом проведения ревизии запорной арматуры служат либо специально приспособленные для этого помещения, либо непосредственно монтажная площадка, при условии наличия на ней необходимого оборудования и приспособлений.

- Задвижки, краны и вентили испытывают гидравлическим или пневматическим давлением.

- После проведения всех необходимых операций составляют Акт ревизии запорной арматуры* (пример бланка такого акта приведен в приложении к данной статье).

Дефектация запорной арматуры

Трубопроводная арматура в процессе эксплуатации подлежит периодическим проверкам.

Периодичность ревизии запорной арматуры технологических трубопроводов определяется технологическим регламентом предприятия, и зависит от категории трубопровода, условий его эксплуатации, скорости коррозионного износа, и других характеристик.

К примеру, периодичность ревизии запорной арматуры на трубопроводах I и II категорий составляет один раз в год, при скорости коррозии до 0,1 мм/год.

Указания по дефектации арматуры сформулированы в Стандарте ЦКБА СТ ЦКБА 099 (1 ред.-2011) Ремонт трубопроводной арматуры — Общее руководство по ремонту, п. 4.2. Также методы контроля и испытаний трубопроводной арматуры перечислены в ГОСТ Р 53402-2009.

Перед осмотром запорной арматуры необходимо отключить участок трубопровода (или оборудования), на котором она установлена. Осмотр проводят с целью проверки запорной арматуры на соответствие требованиям нормативной документации по:

- Деталям корпуса (в т.ч. сварным соединениям, наплавкам);

- Прокладочным соединениям;

- Сальниковым узлам.

По результатам осмотра заполняют журнал, где указывают наименование, обозначение и заводской номер арматуры, дату проведения дефектации, описание обнаруженных дефектов.

В справочном Приложении А к СТ ЦКБА 099 указан Перечень возможных дефектов, приводящих к отказам, и мероприятия по их устранению.

Отказ запорной арматуры

Отказ запорной арматуры может быть полным или частичным. Полный отказ заключается в невозможности изменения положения рабочего органа, или течи рабочей среды в окружающее пространство, приводящим к невозможности функционирования трубопровода.

Частичный отказ выражается в пропуске потока рабочей среды через арматуру в закрытом положении, который, всё же, не становится причиной выхода из строя участка трубопровода или объекта, на котором установлена неисправная арматура. Частичный отказ увеличивает расход рабочей среды, что ухудшает экономические показатели эксплуатации арматуры.

Существуют поломки и неисправности, при которых арматуру не ремонтируют, а заменяют. Разрыв корпуса, и другие подобные дефекты запорной арматуры, подлежащей замене, могут стать причиной серьёзных аварий.

Дефекты задвижек

Задвижки относятся к наиболее распространённым типам запорной арматуры. Таким образом, проверку работоспособности задвижек можно назвать основным видом работ в процессе ревизии состояния запорной арматуры.

К наиболее часто встречающимся поломкам и дефектам задвижек можно отнести:

- Задвижка пропускает поток рабочей среды в закрытом положении;

- Бронзовые кольца спадают с корпуса или дисков;

- Поломка стального хомута;

- Поломка крышки сальника и неисправность сальникового уплотнения.

Все поломки задвижек можно свести к двум случаям: невозможно (или затруднено) управление положением затворного механизма, или нарушена герметичность задвижки. Поэтому важным этапом ревизии является проверка запорной арматуры на герметичность.

Проверку арматуры на герметичность проводят после испытания на прочность. Проверка заключается в контроле качества притирки уплотнительных поверхностей деталей запорного органа, качества сборки разъёмных соединений.

Уровень требований, предъявляемых к герметичности запорной арматуры, зависит от условий её эксплуатации. Всего существует три класса герметичности: I — запорная арматуры для взрывоопасных и токсичных сред; II — для пожароопасных, и III — для всех прочих сред.

*Приложение: Акт ревизии запорной арматуры.