Современная металлургия предоставляет множество марок различных сталей. Каждый такой сплав разрабатывается с характеристиками и с учетом требуемых условий эксплуатации. Сталь американского производителя 316L — тоже не исключение. Обширное применение позволили ей войти в 50 самых популярных промышленных материалов в мире.

Химический состав и расшифровка

Сталь 360L относится к группе коррозионностойких криогенных сталей. Прилагательное «криогенный» указывает на то, что сплав при пониженных температурах увеличивает свои механические характеристики. Химсостав стали контролируется государственными стандартами соединенных штатов Америки и выглядит следующим образом:

- Углерод (до 0,03%) является основным упрочнителем для сталей. Именно его содержанием регулируется баланс между твердостью и хрупкостью. Также углерод влияет на свариваемость, затрудняя данный процесс по мере своего увеличения в составе. Конкретно, в 316L в роли упрочнителя выступает не связанный углерод, а хлориды железа. По этой причине для повышения технологических свойств содержание данного элемента сведено к минимуму.

- Марганец (до 2,0%) — основной раскислитель. Он способствует удалению кислорода и серы из стали. Марганец оказывает положительное воздействие на пластичность, свариваемость и чистоту поверхности. Он является незаменимой добавкой практически для стальных сплавов.

- Кремний (до 1,0%) также относится к группе раскислителей, как и марганец. Его особенность — это увеличение прочности стали, не снижая при этом значение пластичности. Также кремний уменьшает вероятность образования красноломкости, т. е. появления трещин при горячей обработке давлением.

- Хром (16,0 -18,0%) добавляется в сталь для увеличения коррозионностойких и жаропрочных характеристик. Помимо этого, он усиливает эффект от проведения термической обработки и сопротивление абразивному износу.

- Молибден (до 2,0-3,0%). Основное назначение данного элемента в составе стали — это увеличение показателя жаропрочности, а также повышение устойчивости к воздействию морской воды.

- Никель (10,0-14,0%) способствует сохранению сталью своих прочностных характеристик при повышенных температурах. Также он благотворно влияет на его коррозионностойкие свойства.

- Сера (до 0,03%) и фосфор (до 0,05%) относятся к вредным примесям. Их наличие заметно снижает прочность сплава. Также следствием повышенного содержания серы и фосфора является склонность стали к образованию трещин при горячей обработке и ухудшение свариваемости.

Аналоги

Как уже сказано ранее, данная нержавейка регламентируется американскими стандартами, но у нее есть большое количество мировых аналогов:

- Российский аналог — 03Х17Н14М3;

- Япония SCS16;

- Германия 1.4429;

- Англия 316S11.

Область применения:

Превосходные антикоррозийные свойства нержавеющей стали, а также механическая прочность делают ее очень востребованной во многих отраслях промышленности. Нержавеющая сталь AISI 316, 316L очень часто используется при производстве:

- емкостей для хранения агрессивных химических веществ;

- промышленного оборудования в химической, пищевой, фармацевтической и химической промышленностях;

- металлических конструкций и архитектурных приложений.

| 316 AISI | 316L AISI | 316Ti AISI | |

| C | 0.08 max | 0.03 max | 0.08 max |

| Mn | 2.0 max | ||

| P | 0.045 max | ||

| S | 0.030 max | ||

| Si | 1.0 max | ||

| Cr | 16.0 to 18.0 | ||

| Ni | 10.0 to 14.0 | ||

| Mo | 2.00 to 3.00 | ||

| Ti | — | 0.5 max | 5X%C |

| Предел прочности (при растяжении), N/mm | Rp m | Предел Упругости (текучесть), (0.2 %), N/mm | Rp0,2 | удлинение (% in L = 5.65 S) | Твердость по Бринеллю — НВ | Органоле птическая проба Эриксена, мм | Устало стная прочность, N/mm |

| 316 AISI | Min | 515 | 205 | 40 | — | — | — |

| Типичн | 580 | 310 | 55 | 165 | 8 – 10 | 260 | |

| 316L AISI | Min | 485 | 170 | 40 | — | — | — |

| Типичн | 570 | 300 | 60 | 165 | 10 – 12 | 260 | |

| 316Ti AISI | Min | 515 | 205 | 40 | — | — | — |

| Типичн | 600 | 320 | 50 | 165 | — | 260 |

Физические свойства стали aisi 316

Нержавейка aisi 316 обладает физическими свойствами, которые практически идентичны свойствам стали aisi 304, разве что имеет чуть большую (незначительно) плотность.

Таблица физических свойств aisi 316

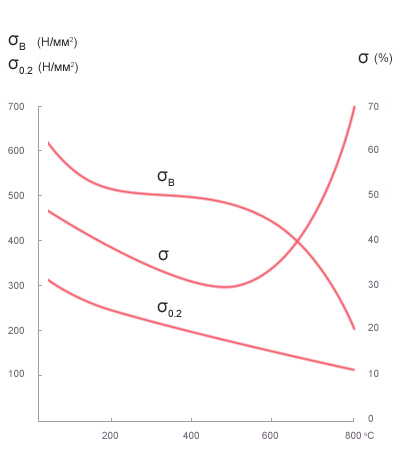

Свойства при высоких температурах

| Температура, °C | Предел прочности (при растяжении), N/mm | Rp m |

| 600 | 460 | |

| 700 | 320 | |

| 800 | 190 | |

| 900 | 120 | |

| 1000 | 70 |

| Температура, °C | 1.0% пластичная деформация (текучесть) N/mm | Rp1,0 |

| 550 | 160 | |

| 600 | 120 | |

| 650 | 90 | |

| 700 | 60 | |

| 800 | 20 |

Максимум рекомендованных температур обслуживания (условия окисления):

- прерывистое воздействие +870 °C;

- непрерывное воздействие +925 °C.

| Температура, °C | Предел Упругости, (0.2 %), Rp0,2 (условный предел текучести) N/mm2 | Предел прочности (при растяжении), N/mm | Rp m | Ударная вязкость, J |

| -78 | 820 | 400 | 180 | |

| -161 | 1150 | 460 | 165 | |

| -196 | 1300 | 580 | 155 |

| Температура, °C | Концентрация, % к массе | Серная кислота | Муравьиная кислота | Фосфорная кислота | Азотная кислота |

| 80 | 10 | 2 | |||

| 20 | 2 | ||||

| 40 | 2 | 1 | |||

| 60 | 2 | 1 | |||

| 80 | 2 | 1 | 1 | 1 | |

| 100 | 2 | 2 | 2 | ||

| 20 | 10 | ||||

| 20 | 1 | ||||

| 40 | 2 | ||||

| 60 | 2 | 1 | |||

| 80 | 1 | 1 | 1 | ||

| 100 | 2 | 2 | 1 |

Код: 0 = высокая степень защиты (скорость коррозии не превышает 100 mm/год); 1 = частичная защита (скорость коррозии составляет от100m до 1000 mm/год); 2 = non resistant – (скорость коррозии превышает 1000 mm/год).

| Окружающая среда | Сельская | Индустриальная морская | Морская | |

| Скорость коррозии (mm/год) | 316 AISI | 0.0025 | 0.0051 | 0.0076 |

| углеродистая сталь | 5.8 | 46.2 | 34.0 | |

| Aлюминий-3S | 0.025 | 0.686 | 0.432 |

Химические свойства

Сталь 316L отличается повышенными коррозионностойкими свойствами по причине наличия в своем составе таких металлов как хром, никель и молибден. Сплав не взаимодействует с кислородом и другими газами, которые содержатся в атмосфере, при температуре окружающей среды до 500 ºC. Не вступает в химические реакции как с пресной, так и морской водой.

Марка 316L инертна к большинству кислот. В частности, она имеет высокую степень коррозионной стойкости к серной и азотной кислотам. Чуть меньше к муравьиной и фосфорной. Помимо этого, 360L также хорошо себя проявила при работе в щелочной среде.

Область применения

- Специализированное промышленное оборудование в химической, продовольственной, бумажно-целлюлозной, горнодобывающей, фармацевтической и нефтехимической отраслях экономики в том числе резервуары (танки), трубы, насосы;

- Строительная промышленность: архитектурные компоненты, кровля, и т.д.;

- Теплообменники: бытовые и промышленные.

Тепловая обработка

Отжиг

Отжиг нержавеющей стали осуществляется при температуре от +1010 до +1120 °C, после чего обязательно выполняется быстрый отпуск в воздухе или воде.

Лучшие антикоррозийные свойства стали достигаются, когда обжиг осуществляется при температуре +1070 °C и с последующим моментальным охлаждением в воде.

Отпуск (снятие напряжения)

Отпуск стали осуществляется путем нагрева до +200–400 °C, после чего должно быть произведено воздушное охлаждение.

Горячая обработка (интервал ковки)

Начальная температура при горячей обработке должна быть около +1200 °С, а конечная температура – опускаться до +930–980 °С. После выполнения горячей обработки нержавеющая сталь обязательно должна проходить отжиг.

Типоразмеры нержавеющей трубы марки AISI 316

| Горячедеформированная | Холоднодеформированная |

| Продукция отвечает требованиям ГОСТ 9940-81 Трубы горячедеформированные бесшовные из устойчивой к коррозии. Наружный диаметр: 6мм -406,4 мм Толщина стенок: 1 мм – 4 мм | Продукция отвечает требованиям ГОСТ 9941-81 Трубы холодно- и тепло- деформированные бесшовные из устойчивой к коррозии. Наружный диаметр: 6 мм -406,4 мм Толщина стенок: 1 мм – 4 мм |

Технологические свойства

Благодаря низкому содержанию углерода сталь относят к первой группе свариваемости. Сварка не требует проведения предварительного прогрева. Сварные швы мало чем по прочности уступают цельному металлу.

Также 316L отлично обрабатывает давлением, что позволяет получать из нее различные виды проката: круги, листы, шестигранники и прочее.

Термическая обработка сводится к отжигу и отпуску. Отжиг происходит при температуре 1100 ºC. Дальнейшее охлаждение происходит вместе с печью. Температура проведения отпуска составляет 400 ºC. Охлаждается сплав уже на открытом воздухе.

| Поделитесь в соц.сетях: |

Как приварить трубу из нержавеющей стали 316L?

Как приварить трубу из нержавеющей стали 316L?

316L обладает хорошими сварочными характеристиками, но высокое содержание углерода позволит легко получать гранулированные соединения углерода и хрома в процессе сварки, снижая его коррозионную стойкость.

Кремний, растворимый в феррите, обладает эффектом упрочнения и стойкости к окислению, но высокое содержание будет серьезно влиять на свариваемость стали 316L. Марганец может заменить FeS как MnS, который выполняет функцию обессеривания.

Между тем, это также может улучшить форму распределения сульфида и превратить тонкопленочный FeS в сферическое распределение, таким образом улучшая трещиностойкость сварного шва. Однако слишком высокое содержание марганца приведет к снижению коррозионной стойкости.

Граничные характеристики зерна 316L чувствительны к следовым примесям, таким как сера и фосфор, которые легко приводят к термической трещине при сварке. Поэтому содержание серы и фосфора следует строго контролировать. Хром может значительно увеличить температуру хрупкого перехода стали, и ударная вязкость уменьшается с увеличением содержания хрома.

Молибден может диффундировать и образовывать специальные карбиды при высокой температуре отпуска, что может улучшить стойкость к водородной эрозии и вторичному упрочнению при высокой температуре и давлении, но высокое содержание молибдена будет влиять на ударопрочность нержавеющей стали.

Воздействие всех этих элементов на сталь не просто накладывается друг на друга, и при этом они не нейтрализуют друг друга.

Поэтому химический состав труб и фитингов 316L и сварочных материалов должен строго контролироваться, чтобы обеспечить баланс аустенитных элементов (Ni, Mn, C, N и т. Д.) И ферритных элементов (Cr, Mo, Si и т. Д.).

в металле сварного шва после сварки, чтобы получить хорошие характеристики сварного соединения.

СВАРОЧНАЯ ПОДГОТОВКА

Метод сварки, сварочные характеристики нержавеющей стали делают подвод тепла минимальным, ручная электродуговая сварка и аргонодуговая вольфрамовая сварка являются наиболее распространенными методами.

Φ> 100 мм Стальная труба 316 л принимает аргонодуговую сварку, поверхность дуговой сварки. Φ ≦ 100 мм и толщиной стенки менее 5 мм.

316L используют трубу для аргонодуговой сварки, толщина стенки трубы больше или равна 5 мм от аргонодуговой дуги, поверхность крышки дуговой сварки.

- Сварочный аппарат

- Так как при сварке нержавеющей стали легко изготавливается вольфрамовое и усадочное отверстие для дугового зажигания, высокочастотное зажигание дуги и характеристики затухания тока специального аппарата для аргонодуговой сварки являются идеальным выбором.

- 316L сварочная проволока / проволока и электрод

Сварочный стержень / проволока: 2,5 / PP — TIG316L Φ, электрод: 2,5 3,2 / A022 Φ. Удалить оксидный слой и масло (ацетоном или спиртом) с поверхности проволоки. Электрод должен быть высушен при 200-250 ℃ в течение 1 часа, а затем сохранен в трубке для сохранения тепла для немедленного использования.

316L сварочная проволока / проволока и электродная композиция

| материал | класс | С | си | Миннесота | Cr | Ni | Mo | п | S |

| Род / провод | TIG316L | ≤0.02 | ≤0.06 | 1,0-2,5 | 18-20 | 11-14 | 2,0-3,0 | ≤0.03 | ≤0.02 |

| электрод | A022 | ≤0.03 | ≤0.09 | 0,5-2,5 | 17-20 | 11-14 | 2,0-3,0 | ≤0.035 | ≤0.03 |

Сварочный ток

Обратное соединение постоянного тока для ручной дуговой сварки, прямое соединение постоянного тока для аргонодуговой сварки.

Эффективность теплопроводности нержавеющей стали составляет около 1/3 углеродистой стали, удельное сопротивление — примерно в 5 раз, а коэффициент линейного расширения примерно на 50% больше, чем у углеродистой стали, поэтому при сварке дна используются сварочные материалы малого диаметра и небольшой ток. чтобы избежать красного цвета сердечника электрода и улетучивания защитного газа. Для сварного шва с большим зазором в группе применяется операция непрерывной подачи проволоки с одной стороны и непрерывного качания сварочного пистолета, а текучесть жидкого металла сочетается с плавлением основного материала на другой стороне. чтобы одна сторона не кусала край.

аргон

Аргонодуговая сварка нержавеющей стали 316L с чистым аргоном ≥99,99% или аргоном высокой чистоты ≥99,999% должна быть защищена аргоном сзади, чтобы предотвратить окисление в корне сварного шва и снизить коррозионную стойкость сварного шва. Остаточное давление аргона в баллоне не должно быть ниже 0,5 МПа.

Труба большого диаметра может быть локально заполнена аргоном, который защищен от процесса сварки. Скорость потока составляет 5-14 л / мин, а скорость потока аргона на фронте составляет 12-13 л / мин.

Во время аргонодуговой сварки небольших труб растворимая бумага должна быть запечатана, а задняя часть сварочного шва должна быть заранее вентилирована. Во время процесса сварки аргон должен заполняться в трубе без перерыва, и газ должен быть остановлен с задержкой, когда сварка прекращена, чтобы сварной шов мог быть полностью защищен.

Слишком маленький поток аргона теряет свой защитный эффект и окисляет заднюю часть сварного шва. Чрезмерный поток принесет вихревой ток в воздух и вызовет вогнутость в корне сварного шва.

Параметры сварки

Чем больше коэффициент теплового расширения нержавеющей стали 316L, тем больше сварочное напряжение при сварке, следует использовать строгую сварку позиционирования. Температура сварки трубы большого диаметра 316L должна контролироваться, чтобы уменьшить тепловое напряжение при сварке. Метод сварки симметричной блочной сварки может быть хорошим выбором.

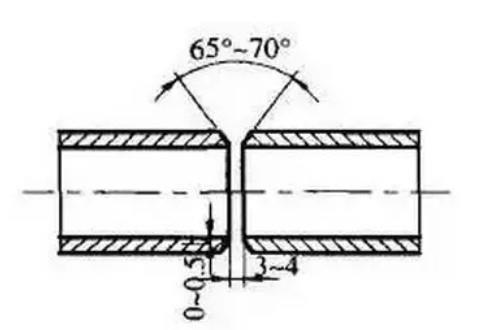

СВАРОЧНАЯ СВАРКА

Паз V-образный. Из-за малого сварочного тока и глубины плавления тупой край канавки меньше, чем у углеродистой стали (около 0-0,5 мм), а угол канавки больше, чем у углеродистой стали (около 65-700 °).

, Сварка нержавеющей стали не легка, чтобы качаться, нужно небольшой ток быстрой сварки.

D ≦ Φ 89 мм стальная труба позиционирование в двух точках, DN = Φ89 — 219 мм в положении 3 точки, положение в 4 точках для DN ≧ 219 мм; Положение сварного шва длиной 6-8 мм.

Наконец, качество внешнего вида должно быть проведено, внешний вид стальной трубы 316L имеет хорошую форму и без пористости, сварочной опухоли, провисания и края прикуса и других дефектов.

В испытаниях на растяжение и изгиб механические свойства образца соответствовали требованиям, и не было обнаружено таких дефектов, как отсутствие плавления и трещины. Квалифицированный макроскопический металлографический контроль и хорошая сварка канала сварки, глубина плавления составляет 1-1,5 мм.

Микроскопическое металлографическое исследование показало, что материал основы и зона термического влияния были аустенитными, а металл сварного шва представлял собой аустенитный феррит (4%), который полностью отвечал требованиям устойчивости к межкристаллитной коррозии и охрупчиванию.

При фактической сварке такие факторы, как количество сварочного шва, спецификация трубы и эксплуатационная применимость, должны учитываться всесторонне.

AISI 316, 316L, 316Ti

| Обозначение марки | AISI 316 | 1.4401 | 07Х18Н13М2 |

| AISI 316 L | 1.4404 | 03Х17Н14М2 | |

| 1.4432 | 03Х17Н14М3 | ||

| 1.4435 | 03Х17Н14М3 | ||

| AISI 316 Ti | 1.4571 | 10Х17Н13М2Т |

- AMS 5511 ASTM A 240 ASTM A 666

- MIL-S-4043

Классификация

AISI 316 и L — сталь конструкционная криогенная AISI 316 Ti — сталь коррозионно-стойкая обыкновенная

Применение

- Специализированное промышленное оборудование в химической, продовольственной, бумажно-целлюлозной, горнодобывающей, фармацевтической и нефтехимической отраслях экономики в т.ч. резервуары (танки), трубы, насосы

- Строительная промышленность: архитектурные компоненты, кровля, и т.д.

- Теплообменники: бытовые и промышленные

Основные характеристики

- хорошее сопротивление коррозии в кислотах хлоридах

- низкая чувствительность к крекинговой коррозии

- превосходное сопротивление межкристаллитной коррозии (даже после сварки — для AISI 316L)

- отличная свариваемость

- высокая податливость

- превосходная обрабатываемость

Химический состав (% к массе)

| ASTM A240 | AISI 316 | ≤0.080 | ≤0.75 | ≤2.0 | ≤0.045 | ≤0.030 | 16.00 — 18.00 | 10.00 — 14.00 | 2.00 — 3.00 |

| ASTM A240 | AISI 316L | ≤0.030 | ≤0.75 | ≤2.0 | ≤0.045 | ≤0.030 | 16.00 — 18.00 | 10.00 — 14.00 | 2.00 — 3.00 |

| ASTM A240 | AISI 316Ti | ≤0.080 | ≤0.75 | ≤2.0 | ≤0.045 | ≤0.030 | 16.00 — 18.00 | 10.00 — 14.00 | 2.00 — 2.50 | 5 x (C + N) — 0.7 |

Механические свойства

| В соответствии с EN 10088-2 | ≥520 | ≥220 | ≥260 | ≥45 | — | — |

| В соответствии с ASTM A 240 | ≥515 | ≥205 | — | ≥40 | 217 | 85 |

| В соответствии с EN 10088-2 | ≥520 | ≥220 | ≥260 | ≥45 | — | — |

| В соответствии с ASTM A 240 | ≥485 | ≥170 | — | ≥40 | 217 | 88 |

| В соответствии с EN 10088-2 | ≥520 | ≥220 | ≥260 | ≥45 | — | — |

| В соответствии с ASTM A 240 | ≥485 | ≥170 | — | ≥40 | 217 | 88 |

Механические свойства при высоких температурах (AISI 316, AISI 316Ti)

Все эти значения относятся только к AISI 316 и AISI 316 Ti. Для AISI 316L значения не приводятся, т.к. её прочность заметно уменьшается при температуре выше 425 °C.

Сопротивление на разрыв при повышенных температурах (AISI 316, AISI 316Ti)

| Сопротивление на разрыв (при растяжении), Н/мм2 | 460 | 320 | 190 | 120 | 70 |

Максимальные рекомендуемые температуры эксплуатации

- Температура образования окалины:

- Непрерывное воздействие 925°C

- Прерывистые воздействия 870°C

Физические свойства (AISI 316L)

| Плотность | d | — | 4°C | 8.0 |

| Температура плавления | °C | 1440 | ||

| Удельная теплоемкость | c | J/kg.K | 20°C | 500 |

| Тепловое расширение | k | W/m.K | 20°C | 15 |

| Средний коэффициент теплового расширения | α | 10-6.K-1 | 20-100°C 20-300°C20-500°C | 16.0 17.018.0 |

| Электрическое удельное сопротивление | ρ | Ωmm2/m | 20°C | 0.75 |

| Магнитная проницаемость | μ | в 0.80 kA/m | 20°C | 1.005 |

| Модуль упругости | E | MPa x 103 | 20°C | 200 |

Сопротивление коррозии

Общая Коррозия

Стали марок AISI 316, 316L являются наиболее стойкими из всех нержавеющих сталей 300-ой серии к атмосферным и другим умеренным типам коррозии. Все среды, в которых рекомендуется применять стали 300-ой серии, не представляют опасности для молибденсодержащих сортов. Одно известное исключение — азотная кислота, которая служит для них сильным окислителем.

AISI 316 является значительно более стойкими к серной кислоте, чем любые другие хром-никельсодержащие марки. При температурах около 50 °C AISI 316 стойка к этой кислоте в концентрации до 5 процентов.

В температурах до 40°C и выше 60°C эта марка имеет превосходное сопротивление более высоким концентрациям. В местах конденсации сернистых газов она является намного более стойкой, чем другие типы.

Однако следует тщательно следить за безопасной концентрацией.

Содержание молибдена в стали AISI 316 обеспечивает сопротивление окислению в большинстве применяемых окружающих средах.

Как показывают лабораторные исследования, сплав обеспечивает превосходное сопротивление кипению 20%-ой фосфорной кислоты.

Он также широко используется в горячих органических и жирных кислотах, поэтому часто применяется в изготовлении и обработке некоторых продуктов и фармацевтических изделий.

AISI 316 и AISI 316L могут одинаково хорошо применяться в средах, где существует риск возникновения межкристаллитной коррозии. Использование низкоуглеродистой AISI 316L предпочтительно в деталях, при изготовлении которых применяется сварка.

Степень защиты металла в кислотных средах

| Концентрация, % к массе | 10 | 20 | 40 | 60 | 80 | 100 | 10 | 20 | 40 | 60 | 80 | 100 |

| Серная кислота | 0 | 1 | 2 | 2 | 1 | 0 | 2 | 2 | 2 | 2 | 2 | 2 |

| Азотная кислота | 0 | 0 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 1 | 2 |

| Фосфорная кислота | 0 | 0 | 0 | 0 | 1 | 2 | 0 | 0 | 0 | 0 | 1 | 2 |

| Муравьиная кислота | 0 | 0 | 0 | 1 | 1 | 0 | 0 | 0 | 1 | 1 | 1 | 0 |

- 0 — высокая степень защиты — Скорость коррозии менее чем 100 мкм/год

- 1 — частичная защита — Скорость коррозии от 100 до 1000 мкм/год

- 2 — нет защиты — Скорость коррозии более чем 1000 мкм/год

Атмосферные воздействия

Сравнение AISI 316 с другими металлами в различных атмосферах (Скорость коррозии рассчитана при 5-летнем воздействии).

| AISI 316 | Алюминий-3S | Углеродистая сталь | |

| Сельская | 0.0025 | 0.025 | 5.8 |

| Морская | 0.0076 | 0.432 | 34.0 |

| Индустриальная Морская | 0.0051 | 0.686 | 46.2 |

Коррозионностойкость в кипящих химикалиях для AISI 316L

| 20%-ая уксусная кислота | 0.003 |

| 45%-ая муравьиная кислота | 0.531 — 0.594 |

| 1%-ая соляная кислота | 0.024 — 1.615 |

| 10%-ая щавелевая кислота | 1.130 — 1.224 |

| 20%-ая фосфорная кислота | 0.015 — 0.027 |

| 10%-ая сульфаминовая кислота | 3.030 — 3.155 |

| 10%-ая серная кислота | 16.137 — 16.718 |

| 10%-й бисульфат натрия | 1.427 — 1.816 |

| 50%-ая гидроокись натрия | 1.971 — 2.169 |

Питтинговая коррозия

Сопротивление 316 сталей к питтинговой коррозии в присутствии хлорида увеличено более высоким содержанием хрома(Сr), молибдена(Мо), и азота (N).

Относительная мера питтингостойкости определяется параметром, вычисляемым как PREN = Cr+3.3Mo+16N. PREN для сталей AISI 316 и AISI 316L(PREN=24.2) выше, чем для AISI 304 (PREN=19.

0), что отражает лучшую питтингостойкость за счет присутствия молибдена.

- Как показано в таблице ниже, лучшую стойкость к питтинговой коррозии обеспечивает более высокое содержание молибдена в сплаве.

- CCCT (Критическая Температура Щелевой Коррозии) и CPT (Критическая Температура Питтинговой Коррозии) скоррелированы с PREN.

- Сталь марки AISI 304 может сопротивляться питтинговой (щелевой) коррозии в воде, содержащей приблизительно до 100 ppm хлоридов, в то время как для AISI 316 и AISI 317 этот показатель составляет до 2000 и 5000 ppm хлоридов, соответственно.

Хотя эти сплавы использовались в морской воде (19 000 ppm хлоридов), они не рекомендуются для такого использования. Для применения в морской воде разработан сплав с 6.2 % Мо и 0.22 % N. Однако применение этих марок в аэрозольной морской среде (фасады зданий около океана) и загрязненной городской среде (крыши, дымоходы) возможно.

| AISI 304 | 18.0 | — | 0.06 | 19.0 |

Труба нержавеющая AISI 316L электросварная

- ГОСТ 11068-81.

- Марки стали, ГОСТ и другие характеристики:

- AISI316L.

- Размеры: от 16х1,5 до 60,3х2.

| Труба нержавеющая AISI 316L электросварная 16х1,5 | 16х1,5 | 0.00 | 338 000 ₽ |

| Труба нержавеющая AISI 316L электросварная 20х1,5 | 20х1,5 | 0.00 | 279 000 ₽ |

| Труба нержавеющая AISI 316L электросварная 21,3х2,0 | 21,3х2,0 | 0.00 | 276 000 ₽ |

| Труба нержавеющая AISI 316L электросварная 25х1,5 | 25х1,5 | 0.00 | 271 000 ₽ |

| Труба нержавеющая AISI 316L электросварная 32х1,5 | 32х1,5 | 1.00 | 251 000 ₽ |

| Труба нержавеющая AISI 316L электросварная 38х1,5 | 38х1,5 | 1.00 | 246 000 ₽ |

| Труба нержавеющая AISI 316L электросварная 40х1,5 | 40х1,5 | 1.45 | 246 000 ₽ |

| Труба нержавеющая AISI 316L электросварная 44,5х2 | 44,5х2 | 2.00 | По запросу |

| Труба нержавеющая AISI 316L электросварная 48,3х3 | 48,3х3 | 3.00 | 246 000 ₽ |

| Труба нержавеющая AISI 316L электросварная 51х1,5 | 51х1,5 | 1.00 | По запросу |

| Труба нержавеющая AISI 316L электросварная 60,3х1,6 | 60,3х1,6 | 2.00 | 243 000 ₽ |

| Труба нержавеющая AISI 316L электросварная 60,3х2 | 60,3х2 | 2.00 | 243 000 ₽ |

Труба электросварная нержавеющая AISI316L является универсальным металлическим изделием круглого сечения, предназначенным для перемещения различных веществ в жидком или газообразном состоянии. Используется изделие в строительной, химической, пищевой и других сферах. Нержавеющие трубы незаменимы при устройстве трубопроводов, включая отопительные системы и водоснабжение.

Способ производства

Создается труба из листовой нержавеющей стали марки AISI316L путем формирования ее в трубу и последующей сварки. Далее, шов зачищается, а изделие проверяется на прочность. На следующем этапе труба калибруется и нарезается. Данный вид нержавеющей трубы соответствует ГОСТ 11068-81.

Конструкции подобного типа могут иметь матовую, зеркальную или шлифованную поверхность. В каждом случае обработка имеет особенности. Шлифованная труба является следствием финишной отделки абразивной лентой. Для получения зеркальной поверхности нержавейка обрабатывается тканевым материалом.

Характеристики электросварных труб AISI 316L

Широкое применение электросварных труб AISI 316L обусловлено характеристиками стали, которая используется для их изготовления. AISI 316L – низкоуглеродный вариант AISI 316. Состав сплава включает около 17% хрома, 12 % никеля, 1% кремния, 0,04% фосфора, 2% марганца, 0,03% серы, 3% молибдена, 0,03% углерода.

Главным достоинством такого материала является ее невосприимчивость межкристаллитным коррозийным процессам (анодному растворению обедненных либо обогащенных зон одним из компонентов материала, происходящему вдоль границ кристаллов).

Это предупреждает снижение прочности и пластичности стали, и, как следствие, благоприятствует длительной эксплуатации конструкций.

Преимуществами изделий из нержавейки являются:

- Высокая прочность.

- Нейтральность ко всем перемещаемым веществам – кислотам, щелочам, альдегидам, спиртам, пищевым продуктам.

- Возможность компоновки в любых направлениях и соединения между разными диаметрами

- Небольшой вес 1 погонного метра.

- Толщина стенок варьируется, в зависимости от диаметра.

Длина сварной трубы из стали AISI 316L может составлять от 50 см до 18 метров. При выборе следует учитывать сферу применения изделий, их пропускную способность. Стоимость указывается за погонный метр. Чтобы узнать подробности и обсудить способы оплаты, варианты доставки и прочие нюансы, достаточно позвонить по указанным номерам телефона или заполнить онлайн-заявку.

Давление выдерживаемое нержавеющими трубами

Таблица предельной нагрузки давления для нержавеющих труб

Сравнительная таблица по максимальной нагрузке давления для нержавеющих электросварных труб

- В таблице результаты тестирования нержавеющих труб следующих стандартов: DIN 17457-11850; NFA 49147-4924-49249; ASTM A 249 — A 269 — A 270.

- Диаметр

- Толщина

- AISI 304-321,316Ti кг/см 2

- AISI 304L- 316L кг/см 2

- Диаметр

- Толщина

- AISI 304-321,316Ti кг/см 2

- AISI304L- 316L кг/см 2

15 1 116 96 60,3 3,2 92 77 16 1 109 90 60,3 3,6 104 86 16 1,5 163 135 70 1,5 37 31 17,2 1,65 167 139 70 2 50 41 17,2 2 203 168 76,1 1,65 38 31 18 1 97 80 76,1 2 46 38 18 1,5 145 120 76,1 2,6 60 49 19,05 1 91 76 76,1 2,9 66 55 19,05 1,25 114 95 76,1 3,2 73 61 19,05 1,65 151 125 76,1 3,6 82 68 20 1 87 72 83 1,5 31 26 20 1,5 131 108 84 2 41 34 21,3 1,65 135 112 88,9 1,65 32 27 21,3 2 164 136 88,9 2 39 33 21,3 2,6 213 176 88,9 2,6 51 42 22 1 79 66 88,9 2,9 57 47 22 1,5 119 99 88,9 3,2 63 52 25,4 1 69 57 88,9 3,6 71 59 25,4 1,25 86 71 88,9 4 78 65 25,4 1,65 113 94 101,6 1,65 28 23 26,9 1,65 107 89 101,6 2 34 28 26,9 2 130 107 101,6 3 51 43 26,9 2,6 168 140 103 1,5 25 21 28 1 62 52 104 2 34 28 28 1,5 93 77 114,3 1,65 25 21 30 1 58 48 114,3 2 30 25 30 1,5 87 72 114,3 2,6 40 33 32 1 54 45 114,3 2,9 44 37 32 1,5 82 68 114,3 3,2 49 40 33,7 1,65 85 71 114,3 3,6 55 46 33,7 2 103 86 114,3 4 61 51 33,7 2,9 150 124 129 2 27 22 33,7 3,2 165 137 139,7 2 25 21 34 1 51 43 139,7 2,6 32 27 34 1,5 77 64 139,7 3 37 31 38 1 46 38 139,7 4 50 41 38 1,5 69 57 154 2 23 19 40 1 44 36 156 3 34 28 40 1,5 66 54 168,3 2 21 17 42,4 1,65 68 56 168,3 2,6 27 22 42,4 2 82 68 168,3 3 31 26 42,4 2,6 107 89 168,3 3,6 37 31 42,4 2,9 119 99 168,3 4 41 34 42,4 3,2 132 109 204 2 17 14 44,5 1,5 59 49 205 2,5 21 18 44,5 2 78 65 206 3 25 21 48,3 1,65 60 49 219,1 2 16 13 48,3 2 72 60 219,1 2,6 21 17 48,3 2,6 94 78 219,1 3 24 20 48,3 2,9 105 87 219,1 3,6 29 24 48,3 3,2 115 96 219,1 4 32 26 50 1,5 52 43 254 2 14 11 50 2 70 58 256 3 20 17 53 1,5 49 41 273 2 13 11 54 2 65 54 273 2,6 17 14 60,3 1,65 48 40 273 3 19 16 60,3 2 58 48 273 3,6 23 19 60,3 2,6 75 62 273 4 26 21 60,3 2,9 84 69

Как выбирать трубы для трубопровода высокого давления

Давление в трубопроводной системе — характеристика неоднозначная. Сантехники, гидравлики и прочие специалисты, деятельность которых связана с разного рода жидкостными трубопроводами, оперируют следующими понятиями давления:

Рабочее. Это максимальная величина давления в трубах, фиксируемая при стандартных условиях функционирования системы. Пробное.

Так же, как и рабочее, определяется путем замеров давления воды в трубах, только осуществляется в процессе испытания системы. Условное.

Данный показатель применяется при производстве расчетов прочностных характеристик трубных систем, работающих при номинальном значении давления и температуре жидкости 20 градусов.

Расчетное. Это избыточное максимальное значение, которое способны испытывать элементы трубных систем. Определяется с помощью формулы давления жидкости.

Как подбирать оптимальные трубы

Существует два вида трубных систем — высокого и низкого давления. Трубы низкого давления используются для организации канализационных схем, ливневок и прочих трубных самотечных систем. Для этих целей сегодня выгоднее использовать полимерные материалы — элементы трубопроводов, выполненные из поливинилхлорида, полипропилена и прочих синтетических веществ.

Трубы высокого давления предназначены для организации водопроводов и прочих трубных систем, испытывающих значительные внутренние нагрузки. Используются такие трубопроводы на различных производственных и гражданских объектах.

Существуют и полимерные изделия, способные выдерживать значительное давление, однако на сегодня равных нержавеющим трубам по прочности и другим потребительским характеристикам аналогов не существует, по крайней мере, используемых массово.

Чтобы трубопровод высокого давления функционировал эффективно, отсутствовала турбулентность жидкости, сопровождаемая характерным шумом, необходимо правильно рассчитывать диаметр нержавеющей трубы. Для этого надо применять формулу расчетного давления.

Только правильно рассчитав трубную систему, можно получить надежную, долговечную и работоспособную трубную систему, обеспечивающую эффективную подачу воды либо другой жидкости по разветвленной схеме с одновременным включением нескольких потребителей.

Труба из лицевого кирпича

Источник

Какое давление выдерживает стальная труба

Ресурс стальной трубы по давлению определяет сферу применения металлопроката. Для водопровода этот показатель один, для газопроводной магистрали – другой.

Значение максимального давления определяется несколькими критериями, которые в основном зависят от конструктивных параметров изделия. Влияет на показатель качество используемого сырья и способ его обработки.

Какое максимальное давление выдерживают стальные бесшовные и водопроводные трубы и как определить этот параметр?

Максимальное давление для трубы стальной водопроводной

Сразу отметим, что стальные трубы изготавливаются типовыми по стандартам, предусмотренным нормативами ГОСТ. И для каждого изделия значение максимального давления определено очень точно, впрочем, как и другие расчётные параметры. Все эти данные сведены в таблицы, по которым можно легко определить не только запас прочности трубы, но и вес, теплопроводность и другие характеристики.

Применительно к водопроводным трубам из стали предельное давление определяется такими критериями, как:

- способ изготовления – сварная прямошовная, спиралешовная, гофрированная, бесшовная (холодное или горячее деформирование);

- наличие антикоррозионной обработки – оцинкованная, экструдированная, из чёрного металла (без нанесения антикоррозионного покрытия);

- толщина стенки – наиболее важный критерий, от которого напрямую зависит показатель предельного давления стальной трубы;

- качество стали;

- температура воды – тоже важный параметр, который напрямую влияет на ресурс по давлению водопроводной трубы.

В ГОСТ представлены таблицы максимального давления, которое выдерживают стальные водопроводные трубы, при температуре 20 градусов по шкале Цельсия. Чтобы определить расчётное значение на заданные параметры теплоносителя, необходимо применять стандартную формулу.

В типовой таблице для труб из нержавеющей стали приведены уже готовые значения максимального давления в зависимости от диаметра трубы и толщины её стенки.

Так, изделие из металла марки Aisi 304-321 316 с содержанием никеля и молибдена с внутренним диаметром 20 мм и толщиной стенки 1,5 мм выдерживает до 131 кг/см2, что составляет 12,8 МПа или 126,8 атмосферы.

При тех же физических параметрах для стали Aisi 304L-316L (содержит 2,5 % молибдена) максимальное давление ниже – 108 кг/см2 (10,6 МПа или 104,5 атмосферы).

Параметры водопроводной трубы влияют на показатели максимального давления следующим образом:

- чем больше диаметр сечения, тем ниже запас прочности по давлению;

- с увеличением толщины стенки показатель максимального давления возрастает.

То есть стальные трубы разного диаметра, но с одинаковым значением толщины стенки будут иметь разный запас прочности по давлению.

Какое давление выдерживает труба стальная бесшовная

Для устройства водопроводов и других магистралей широко используются бесшовные стальные трубы. Такая популярность обусловлена прежде всего высокими значениями давления, которое могут выдерживать эти изделия. Различают трубы горячекатаные и изготовленные способом холодной деформации.

Предельное давление стальной бесшовной трубы определяется по формуле: P = (2 х S хT)/(DхSF), где P – давление жидкости; T – толщина стенки в дюймах; D – наружный диаметр трубы (дюйм); SF – коэффициент безопасности; S – запас прочности металла.

Значение зависит от следующих критериев:

- толщины стенки, которая может быть от 2,5 до 75 мм;

- наружного диаметра (20–550 мм);

- способа производства;

- марки металла, а точнее – от допускаемого напряжения в стали при проведении гидравлического испытания.

По условиям ГОСТ 8731-74, каждую трубу подвергают гидравлическим испытаниям при давлении до 20 МПа (более 200 атмосфер).

Потери давления в стальных трубах

При выборе изделия для определённых нужд необходимо учитывать такое явление, как потери давления в стальных трубах. Это значение определяется по формуле, учитывающей шероховатость внутренней поверхности металла, плотность и температуру транспортируемой жидкости, скорость её перемещения, длину участка трубопровода и размер его внутреннего сечения.

Потеря напора (или давления) в трубе возникает под действием силы трения, когда мельчайшие частицы жидкости задерживаются шероховатостями, выступами на внутренней поверхности. Кроме того, на процесс влияет количество изгибов, поворотов магистрали, изменение диаметра либо геометрии сечения.

Например, новая труба из стали с относительно гладкой внутренней поверхностью создаёт меньшее сопротивление потоку, нежели старая с налётом ржавчины на стенках.

Результаты расчётов показывают, что в первом случае потери давления в два раза меньше при малом диаметре прохода. С увеличением размера трубы разница становится менее заметной.

Так, в магистралях с внутренним сечением свыше 800 мм показатели потерь в новой и старой трубе отличаются всего на 45 %.

При выборе трубы следует учитывать такую зависимость:

- если увеличить напор в три раза, то потери возрастут в 9 раз;

- если снизить напор в два раза, то потеря давления снизится ровно в 4 раза.

Расчёт допустимого давления в трубах круглого сечения

Допустимым называют такое давление, при котором не учитываются следующие параметры:

- гидростатическое давление жидкости;

- разовое увеличение значений давления при срабатывании предохранительного клапана или иных технических устройств в водопроводной системе.

Крепкий орешек в трубе

В ГОСТах и других нормативных документах указывается условное рабочее давление, то есть значение при определённых условиях (например, при температуре 20 градусов). Для того чтобы определить допустимые значения, потребуется сложный гидравлический расчёт.

Для вычислений используют формулу из ГОСТ Р 55600-2013:

где At – коэффициент, учитывающий температуру жидкости (при 200 град. равен 1,0); δ20 – допустимое напряжение металла; С – суммарная прибавка, складывающаяся из допуска на износ и коррозию, из прибавки на технологические погрешности; t- толщина стенки рабочая; De – внутренний диаметр.

При выборе изделий для монтажа на конкретном объекте необходимо учитывать нормы рабочего давления стальной трубы при эксплуатации в разных системах:

- для частных домов этот параметр рассчитывается индивидуально;

- в городских квартирах предельное значение для холодной воды – до 6 бар, для горячей – до 4,5 бар;

В частных строениях при оборудовании дома паровым котлом отопления максимальное давление в стальных трубах может достигать 10 бар. Однако столь высокие значения приводят к удорожанию устанавливаемой системы подачи воды, к быстрому выходу из строя отдельных элементов системы. Поэтому рекомендуют не превышать значения давления в частных домах более 6,5 бар.

Таким образом, при проектировании водопроводной системы необходимо учитывать следующие факторы:

- какое давление держит стальная труба определённого сечения;

- каковы потери давления в трубах с учётом изгибов магистрали, изменений геометрии и других характеристик;

- не превышает ли расчётное давление допустимых параметров, учитывая условия эксплуатации.

Правильный подход к выбору материала для устройства водопровода заключается в проведении инженерного обследования объекта с выполнением последующего гидравлического расчёта и определения оптимальных значений трубы. Только так можно создать надёжную систему водоснабжения с хорошим запасом прочности и долговечности.

Источник

Какое давление выдерживают стальные трубы?

Нержавеющая труба AISI 316L и ее отличие от AISI 316Ti

Сталь AISI 316 – аналог отечественной стали 08Х17Н13М2. В отличие от распространенных хромоникелевых аустенитных сталей типа 08Х18Н9 и 08Х18Н10, она легирована молибденом в количестве 2,0-3,0%. Добавка молибдена влияет на характер распределения карбидной фазы в стали.

В частности, в случае выделения из решетки железа атомов хрома и образования карбидов хрома, последние не локализуются вдоль границ зерен, а равномерно распределяются по объему.

В результате резко снижается склонность стали к межкристаллитной коррозии (МКК), повышается стойкость к образованию коррозионных язв и питтингов.

Нержавеющая труба AISI 316: характеристики и область применения

Нержавеющие трубы из стали AISI 316 поставляются в термически обработанном состоянии. Термическая обработка заключается в закалке от 1050-10800С в воде или на воздухе. В результате высокотемпературного нагрева происходит растворение карбидных частиц (гомогенизация стали), формируется стабильная аустенитная структура.

При охлаждении в указанных средах структура фиксируется. Высокое содержание никеля не позволяет произойти полиморфному превращению кристаллической решетки железа и сталь остается в аустенитном состоянии.

Для данной группы закалка является разупрочняющей обработкой, снижающей наклеп после холодной деформации и внутренние напряжения в случае сварки трубы из листов.

В термически обработанном состоянии трубы AISI 316 имеют следующие характеристики:

- временное сопротивление разрыву – 550 — 700 Н/мм2

- предел текучести – 220 — 240 Н/мм2

- относительное удлинение – не менее 40%

- сталь не имеет предела хладноломкости

- свариваемость — без ограничений

Как и все нержавеющие трубы, прокат из стали AISI 316 может поставляться со специальной отделкой поверхности – обдиркой, дробе- и пескоструйной обработкой, шлифовкой и полировкой. Обработка поверхности может быть:

- зеркальной (ВА)

- полированной матовой (2В)

- шлифованной с разной шероховатостью (N4, SB, GRID).

Основная область применения:

- энергетика (в том числе атомная)

- химическая, нефтехимическая, пищевая промышленность

- криогенная техника

- оборудование, работающее в агрессивных средах (например, в условиях морской коррозии)

- котельное оборудование

Учитывая легированность (в первую очередь – количество никеля) и сложность изготовления трубы AISI 316, цена на нее не может быть низкой. Она на порядок дороже аналогичной углеродистой или низколегированной.

Отличие нержавеющей трубы AISI 316L от AISI 316Ti

Круглая труба AISI 316 имеет версии с модификацией химического состава. К ним относятся марки AISI 316l и AISI 316Ti.

Первая отличается пониженным количеством углерода. Ее отечественный аналог 03Х17Н14М3 с содержанием углерода до 0,03%. Цель такой модификации — повышение свариваемости, стойкости к МКК.

Вторая марка дополнительно содержит титан, ее отечественный аналог – сталь 10Х17Н13М2Т. Титан является одним из самых сильных карбидообразующих элементов. В данной стали он «работает» в паре с молибденом.

Как уже отмечалось, молибден способствует равномерному распределению карбидов по телу зерна без их концентрации на границах, а титан – активно захватывает атомы углерода, не позволяя образоваться карбидам хрома.

Весь хром в результате остается в решетке железа и обеспечивает коррозионную стойкость и сопротивление МКК. Сталь с титаном часто называется «стабилизированной».

Такое легирование позволяет использовать нержавеющий прокат для весьма ответственных сварных конструкций, работающих в условиях знакопеременных механических и тепловых нагрузок, длительных нагревов до 600 — 6500С и коррозионного воздействия в том числе в сероводородных и кипящих кислых средах.

Основные технические сведения об AISI 316/316 L

Стальной сплав AISI 316 (с присвоенным ГОСТ 03Х17Н14М3) представляет собой оптимизированный вариант версии 304, который дополнительно обогащен молибденом; также для этого сплава характерно более высокое содержание никеля. Данная версия стали имеет в разы большую способность к сопротивлению коррозии в агрессивных средах.

В условиях паров уксусной кислоты, едкого хлора или морской воды добавление молибдена позволяет стали приобрести устойчивость к различным видам коррозии, среди которых можно назвать, в том числе, питтинговую и щелевую.

Более низкая общая коррозионная устойчивость в относительно малоагрессивных средах позволяет показывать прекрасное сопротивление коррозии в загрязненном воздухе и в приморской зоне.

AISI 316 также отличается повышенной прочностью и обладает лучшим сопротивлением ползучести при более высоких температурах, нежели AISI 304. При температурах ниже нуля градусов эти разновидности стали обладают повышенными коррозионными и механическими характеристиками.

В том случае, если существует опасность начала коррозионных процессов в околошовных зонах сварки, может использоваться низкоуглеродная вариация 316L.

Модификация 316Ti – это нержавейка, которая стабилизирована титаном; она применяется для повышения длительности сопротивления сенсибилизации при температурах от 550°С до 800°С.

Сферы использования AISI 316

AISI 316, благодаря хорошим данным сопротивления коррозии и окислению, отличным механическим характеристикам и технологичности, может быть использована в самых разных сферах промышленности:

- для специального промышленного оборудования (для продовольственных, горнодобывающих, нефтехимических, химических, бумажно-целлюлозных и фармацевтических производств и др.);

- в качестве архитектурных приложений в высококоррозионных средах;

- в виде различных сосудов для хранения коррозионных жидкостей и др.

Химический состав (ASTM A240)

| C | Mn | P | S | Si | Cr | Ni | Mo | Ti | |

| 316 316L316Ti | 0,08 0,030,08 | 2,0 max | 0,045 max | 0,030 max | 1,0 max | 16,0 to18,0 | 10,0 to14,0 | 2,00 to3,00 | — 0,05 max5X%C |

Типичные свойства в отожженном состоянии

Свойства, указанные в этой публикации типичны для производства одного из заводов и не должны быть расценены как гарантируемые минимальные значения для целой спецификации.

- Механические свойства при комнатной температуре

316 316L 316Ti Типичн Min Типичн Min Типичн Min Rpm Предел прочности (при растяжении), N/mm2 580 515 570 485 600 515 Rp0,2 Предел Упругости(текучесть), (0.2 %), N/mm2 310 205 300 170 320 205 Удлинение (% in L = 5.65 So) 55 40 60 40 50 40 Твердость по Бринеллю — НВ 165 — 165 — 165 — Органолептическая проба Эриксена, мм 8 — 10 — 10 — 11 — — — Усталостная прочность, N/mm2 260 — 260 — 260 — - Свойства при высоких температурах

Все эти значения относятся только к 316 и 316 Ti . Для 316L значения не приводятся, потому что ее прочность заметно уменьшается выше 425 °С.

Предел прочности при повышенных температурах:

Температура, С 600 700 800 900 1000 Rp m Предел прочности (при растяжении), N/mm2 460 320 190 120 70 Минимальные величины Предела Упругости (Ползучесть) при высокой температуре (деформация в 1 % за 10 000 часов)

Температура, С 550 600 650 700 800 Rp1,0 1.0% пластичная деформация (текучесть) N/mm2 160 120 90 60 20 Максимум, рекомендованных Температур Обслуживания (Условия окисления)

- Свойства в низких Температурах

Температура, С С -78 -161 -196 Rp m Предел прочности (при растяжении), N/mm2 N/mm2 400 460 580 Rp0,2 Предел Упругости, (0.2 %), (условный предел текучести) N/mm2 N/mm2 820 1150 1300 Ударная вязкость J 180 165 155

Сопротивление коррозии

- Кислотные среды

Примеры приводятся для некоторых кислот и их растворов (наиболее общие значения)

Температура, С 20 80 Концентрация, % к массе 10 20 40 60 80 100 10 20 40 60 80 100 Серная Кислота 1 2 2 1 2 2 2 2 2 2 Азотная Кислота 1 1 2 Фосфорная Кислота 1 2 1 2 Муравьиная Кислота 1 1 2 1 1 1 - 0 = высокая степень защиты — Скорость коррозии менее чем 100 mm/год 1 = частичная защита — Скорость коррозии от 100m до 1000 mm/год

- 2 = non resistant — Скорость коррозии более чем 1000 mm/год

- Атмосферные воздействия

Сравнение 304-й марки с другими металлами в различных окружающих средах (Скорость коррозии расчитана при 10-летнем подвергании)

Окружающая среда Скорость коррозии (mm/год) 316 Aлюминий -3S углеродистая сталь Сельская 0.0025 0.0025 5.8 Морская 0.0076 0.432 34.0 Индустриальная Морская 0.0051 0.686 46.2 - Тепловая Обработка

- Отжиг Высокая температура от 1010°С до 1120°С и быстрый отпуск (охлаждение) в воздухе или воде. Лучшее сопротивление коррозии получено, когда отжиг при 1070°С, и быстром охлаждении

- Отпуск (Снятие напряжения) Нагрев до 200-400°С с последующим воздушным охлаждением.

- Горячая обработка (интервал ковки) Начальная температура: 1150 — 1200°С Конечная температура: свыше 900°С Для нарушения действия, ковка должна быть завершено между: 930°С и 980°С Любая горячая обработка должна сопровождаться отжигом.

Обратите внимание: время для достижения однородности прогрева дольше для нерж. сталей чем для углеродистых сталей — приблизительно в 12 раз.

- Холодная Обработка

316 / 316L, 304 / 304L являясь чрезвычайно прочной, упругой и пластичной, с легкостью находит множество применений. Типичные действия включают изгиб, формовку растяжением, глубокую и ротационную вытяжку.