Содержание:

Бесшовными называются трубные изделия, которые производятся сплошными и не содержат никаких швов и любых соединений. О том, какие бывают трубы бесшовные, где они применяются и как изготавливаются, пойдет речь далее в статье.

Производить бесшовные трубы стало возможным благодаря специальному оборудованию – прокатным станкам, от которых и процесс получил название «прокатка».

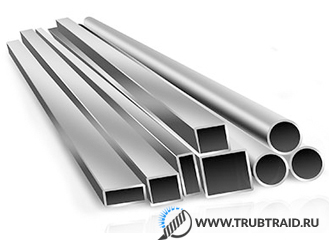

Виды бесшовных труб

Существует несколько технологий производства трубных изделий без швов, согласно которым они подразделяются на такие виды, как холоднокатаные, горячекатаные и цельнотянутые.

Благодаря технике производства у трубы цельнотянутой бесшовной практически отсутствуют швы или стыки. В целом любым бесшовным трубам свойственны высокие качественные прочностные характеристики, так что их целесообразно применять в трубопроводах с высоким давлением и температурой, а также агрессивной средой. Наилучшее соотношение качественных характеристик присуще стальным изделиям.

Стальные цельнотянутые бесшовные трубы классифицируются как толстостенные. Для их изготовления требуется сталь особой маркой, регламентированной ГОСТом. Допускается производство подобных изделий и из цветных металлов. В данном случае они приемлемы для транспортировки химических компонентов. А вот горячекатаные трубы весьма востребованы в производстве криогенного оборудования.

Области использования трубопрокатов

Для транспортировки веществ, утечки которых ни в коем случае нельзя допустить, как правило, применяется горячекатаная труба. Трудно назвать такие сферы, где бы изделия данного типа не применялись.

В частности, весьма востребованы горячекатаные трубы в автомобильном и тракторостроении, авиастроительстве и прочих отраслях машиностроения. Кроме того, активно применяются стальные горячекатаные трубы в химической и нефтедобывающей сфере промышленности.

Не менее актуальны они и при обустройстве коммунальных трубопроводов для транспортировки горячей и холодной воды, канализации, газоснабжения.

В угледобывающей и буровой промышленности горячекатаные трубы применяются для отвода газа, пара и прочих вспомогательных компонентов.

Бесшовные трубы горячекатаного производства применяются для сооружения трубопроводов для химических веществ и воды. Многие сферы тяжелой промышленности, а также оборонная, судостроительная и вагоностроительная, металлургия, не могут обойтись без прокатной продукции бесшовного типа. Причина этому в высоком качестве и надежности бесшовных изделий, их долговечности и прочими характеристиками.

Поскольку сплошные трубопрокаты не имеют швов, ослабляющих конструкцию, они являются довольно крепкими и устойчивыми к внешнему воздействию различного рода. Вот почему они активно задействованы в очень сложных технически областях производства.

Кроме того, если условия эксплуатации изделий довольно сложны и агрессивны, горячекатаные трубы справляются с ними намного лучше всех прочих.

Способов обработки стальных трубопрокатов из различных марок стали может быть очень много: резка, сваривание, клепание, резка и прочие манипуляции. Среди всех аналогичных изделий, тем не менее, наиболее прочными являются бесшовные стальные трубы (подробнее: «Какая бывает стальная бесшовная труба – характеристики, способы производства»).

Как конструкционная деталь в строительной отрасли, для сооружения монолитно-каркасных зданий, а также в качестве передаточного вращающегося вала в различных механизмах, также довольно активно используются бесшовные горячекатаные трубы. Словом, применять горячекатаные бесшовные трубы можно практически в любых сферах жизнедеятельности человека, где они уместны и целесообразны с практической и экономической точки зрения.

Стоит отметить, что главным аргументом в пользу применения горячекатаных трубных бесшовных изделий будет ситуация, когда ожидаемая степень нагрузки на трубопровод будет значительно выше, чем могут выдержать сварные аналоги.

Методика производства бесшовных изделий

Производство бесшовной трубы может выполняться одним из таких способов, как волочение, ковка, прессование, прокатка и некоторыми другими.

В любом случае этот процесс проводится в условиях промышленного производства с использованием стали различных марок, а также сплавов из нескольких металлов. Какой именно материал использовать для производства зависит от конечного предназначения трубы.

Изготовление бесшовных труб горячекатаного типа связано с особенно сложным технологическим процессом, хотя и все прочие технологии простыми не назовешь.

Если разбираться, как делают бесшовные трубы цельнокатаные, то в этом случае термическая обработка является обязательным условием.

На крупных металлургических комбинатах существуют целые прокатные цеха, где изготавливают заготовки для бесшовных холоднокатаных изделий, а также производят горячекатаные трубопрокаты. Разница в технологиях производства трубных изделий заключается в рабочих температурах обрабатываемого материала.

В частности, для производства холоднокатаных бесшовных труб производится обработка холодного материала, с предварительной горячей прокаткой. А вот горячекатаные трубы прокатываются и обрабатываются в горячем состоянии.

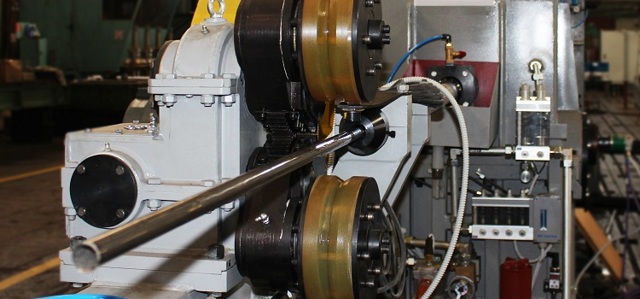

Современные технологические линии на трубопрокатных предприятиях оснащены качественным оборудованием, с помощью которого можно выпускать бесшовные трубы самого различного диаметра с разной техникой прокатки.

По технологии при производстве горячекатаных бесшовных труб температуру сырья удерживают на таких отметках, чтобы не началась его рекристаллизация.

Так как изготавливают бесшовные трубы множеством различных методов, есть возможность создания изделий, достаточно прочных, чтобы выдерживать высокое давление на стенки, и при этом сэкономить время, деньги и ресурсы на производство.

Любой технологический процесс на заводах осуществляется в соответствии с ГОСТами, поэтому качество бесшовных труб всегда на высоте. Кроме того, на подобные изделия производитель получает сертификаты.

Для производства бесшовных труб применяют углеродистые, высокоуглеродистые, легированные и высоколегированные марки стали. В частности, бесшовные горячекатаные трубы из углеродистой стали рассчитаны на максимальное давление до 16 МПа.

Заметим, что контроль качества, обязательного соответствия нормативам, химического состава и показателей ударной вязкости, загиба и сплющивания, выполняются на всех технологических этапах.

Разновидности трубных изделий без швов

В народе бесшовные изделия еще называют литыми, поскольку при производстве их отливают из слитков. В частности, в горячекатаных трубах продольных стыков почти нет.

Классификация по размерам предполагает разделение бесшовных изделий на трубы мерной длины, кратной мерной длины и немерной длины.

Четкое разграничение по размерам конкретных типов труб регламентируется государственными стандартами. Таким образом, трубы горячекатаные выпускаются с внешними диаметрами в пределах 25-700 мм, а толщина их стенок колеблется в рамках 2,5-75 мм. Немерная продукция выпускается с размерами в пределах 4-12 м.

Что касается цельнотянутых стальных труб, то диапазон диаметров у них чрезвычайно разнообразен, а толщина стенок может составлять 6-13 мм. По различным показателям трубы такого типа делятся на четыре категории, каждая из которых включает еще по четыре группы.

Маркировка для них проставляется от литеры «Б» до «Е», где «Б» означает трубы с нормированным химическим составом, а «Е» присваивается изделиям с противоположными качествами.

Трубы с маркировкой «Е» выпускаются без обязательной термической обработки, что определено ГОСТом.

Цельнотянутые трубопрокаты считаются наиболее качественными и надежными среди всех разновидностей бесшовных изделий.

Производство холоднодеформированных бесшовных трубных изделий выполняется в соответствии с ГОСТами. Следовательно, допустимыми значениями внешнего диаметра для них являются 8-450 мм, а толщина стенок должна находиться в пределах 20 мм. Показатели мерной длины данной группы изделий составляют 4,5-9 метров, а немерной – в границах 1,5-11,5 метров.

Классификация бесшовных труб может выполняться по самым различным факторам, таким как марка используемой стали или разновидность сплава, длина и толщина стенок и другие.

В частности, существует около десятка марок стали, которые оптимально подходят для производства бесшовных труб.

Это дает возможность потребителям подобрать для своих целей наиболее подходящий им вариант, исходя из технических характеристик изделий.

Выпуск горячекатаных трубопрокатов сопряжен с применением разного рода оборудования. Поэтому продукция данной категории может значительно отличаться по технологии производства и размерам готовых изделий.

Таким образом, основные отличительные качества бесшовных изделий друг от друга заключаются в их индивидуальных размерных параметрах.

Чтобы получить бесшовную трубу, можно использовать металлический слиток, прокатанный на специальном станке, выполняющем отверстие в центре заготовки. Однако есть и другая технология – для нее требуется цилиндрическая заготовка, в которой высверливают отверстие.

Размеры горячекатаных бесшовных труб определяются исходя из внешнего диаметра, а по толщине стенок они могут подразделяться на толстостенные и тонкостенные.

Достоинства трубопрокатов без швов

Одним из главных достоинств сплошных трубопрокатных изделий можно назвать их высокую прочность и устойчивость к внешним воздействиям и повреждениям, которая достигается за счет отсутствия сварного шва и продольных стыков.

Кроме того, благодаря производству горячекатаных труб из толстой листовой стали, такие изделия устойчивы к окислению и имеют высокую сопротивляемость коррозии.

Хотя это и приносит некоторые сложности при монтаже, ведь они плохо гнутся.

Стоит отметить, что диаметр горячедеформированных труб должен точно соответствовать техническим характеристикам строения, иначе его использование нецелесообразно.

Бесшовным трубам, изготовленным из стали различных марок, присуща хорошая теплопроводность наряду с незначительными показателями линейного расширения от воздействия высокой температуры.

Так, можно утверждать, что оптимальным вариантом для сооружения каких-либо коммуникаций могут стать именно горячекатаные трубы. С помощью соединительных узлов возможно сооружение металлоконструкций для различных целей. Однако всегда стоит помнить о том, что важно придерживаться технологии сборки всех конструктивных элементов сооружения.

Отметим также, что отличная прочность цельнотянутых горячекатаных стальных труб позволяет их использовать для работы с высоким давлением и температурой.

Как делают трубы: особенности производства бесшовных труб

Бесшовные трубы — это разновидность металлопроката, технология производства которого предусматривает отсутствие каких-либо швов по всей длине изделий. Такие детали не содержат и других соединений. Такие сплошные заготовки изготавливаются на специальных прокатных станках. Поэтому производственный процесс получил название «прокатка».

Бесшовные трубы производят методами холодной и горячей прокатки на специальных станках

Особенности бесшовных изделий

Бесшовные трубы являются цельными изделиями и не содержат швов, а также других соединений. В первую очередь в зависимости от технологии производства бесшовные трубы подразделяются на два вида:

- горячекатаные;

- холоднокатаные.

Также существуют цельнотянутые детали, которые относятся к особой группе бесшовного металлопроката. Такие изделия отличаются тем, что имеют толстые стенки.

Изделия, которые имеют шов, в свою очередь, выполняются с помощью двух основных методов:

- сварка (заготовка сваривается по спирали);

- фальцовка (согнутый лист закрепляется продольно специальным фальцем).

Полезная информация! Бесшовные трубы отличаются высокими прочностными характеристиками, поэтому их, как правило, используют в коммуникациях с высокими показателями давления.

Материалом для таких деталей в большинстве случаев выступает сталь. Это связано с тем, что этот материал обладает высокой прочностью. Рассмотрим и другие достоинства этих изделий:

- высокий коэффициент теплопроводности;

- низкий показатель линейного расширения;

- антикоррозийная стойкость толстостенной продукции.

Бесшовные трубы отличаются более высокой стоимостью по сравнению со сварными

К основным недостаткам таких изделий можно отнести:

- высокая стоимость;

- сложный монтаж.

Для того, чтобы проложить коммуникацию из таких труб, важен правильный расчёт основных параметров. К ним можно отнести показатели сечения труб и толщину их стенок.

Эксплуатационная сфера

Бесшовные трубы используются в ответственных конструкциях, которые работают под высоким давлением. Для транспортировки токсичных веществ применяются преимущественно горячекатаные бесшовные изделия.

Кроме этого, изделия, выполненные методом горячей прокатки, широко эксплуатируются в автомобилестроении, авиации и т. д. А также используются для транспортировки агрессивных химических веществ и нефти (химическая и нефтяная отрасли).

Использование таких деталей также востребовано в коммунальной сфере. Из них монтируются различные хозяйственные коммуникации, которые осуществляют транспортировку горячей воды, холодной воды, газа, а также отвод стоков (канализационная система).

В угледобывающей сфере такие изделия используются для отвода пара и других продуктов от оборудования. Кроме этого, сплошные трубы используются в оборонной промышленности, кораблестроении, металлургии.

Обширность эксплуатации бесшовных изделий объясняется их высокой надёжностью.

Из них выполняются довольно сложные, с конструктивной точки зрения, коммуникации, которые используются в тяжелых областях производства.

Из бесшовных труб монтируют магистрали, работающие в особых условиях

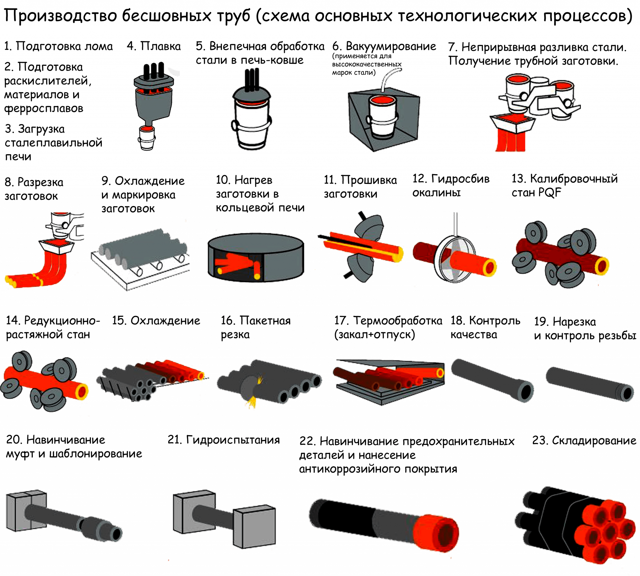

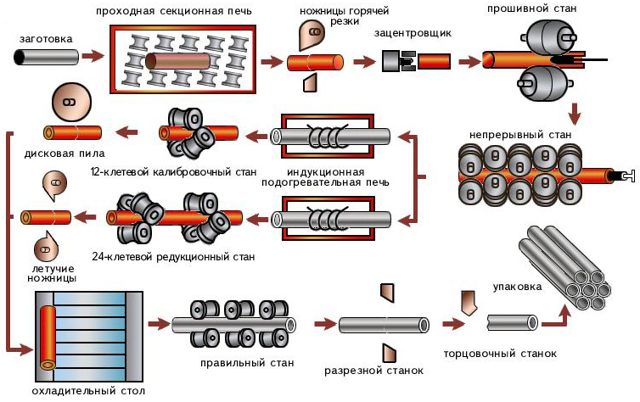

Технология изготовления бесшовных труб с помощью горячей прокатки

Как делают бесшовную трубу с помощью метода горячей прокатки? Этот процесс сопровождается большими финансовыми расходами, поэтому стоимость таких изделий также является довольно большой. Рассмотрим поэтапно производство бесшовных труб, посредством наиболее популярного метода — горячей прокатки:

- На первом этапе происходит подготовительная работа. Заготовка подготавливается к последующей обработке. Заготовка является полым элементом, который имеет определённые показатели сечения и длины. Изготовление такой заготовки происходит из особого вида стали. Перед прокаткой этого первичного элемента, его нагревают до высоких температур (1180–1200 °C).

- На втором этапе выполняется формирование гильзы. Гильзу получают с помощью специального высокомощного сверла, которое пробуривает в заготовке отверстие определённых размеров. После завершения процесса деталь уже напоминает трубу, однако, не является окончательным продуктом.

- И, наконец, на третьем этапе происходит основной процесс — прокатка. Прокатка включает в себя ряд процессов: гильзу помещают на специальные прокатные станки, в состав которых входит несколько валиков, далее расположенная между двумя валиками гильза постепенно вытягивается в одном из направлений. Элементом контроля диаметра будущей трубы выступает специальный ограничительный элемент.

Обратите внимание! Для того, чтобы готовая труба соответствовала необходимым параметрам, вышеперечисленные манипуляции проводятся несколько раз, до получения нужного изделия.

А также стоит отметить, что производство бесшовных труб — сложный процесс, который требует соблюдения всех технических норм и правил безопасности. Производство бесшовного металлопроката выполняется только на специальных предприятиях, оснащённых всем необходимым для этого оборудованием.

Горячекатаные трубы производятся по достаточно сложной технологии, требующей особого контроля

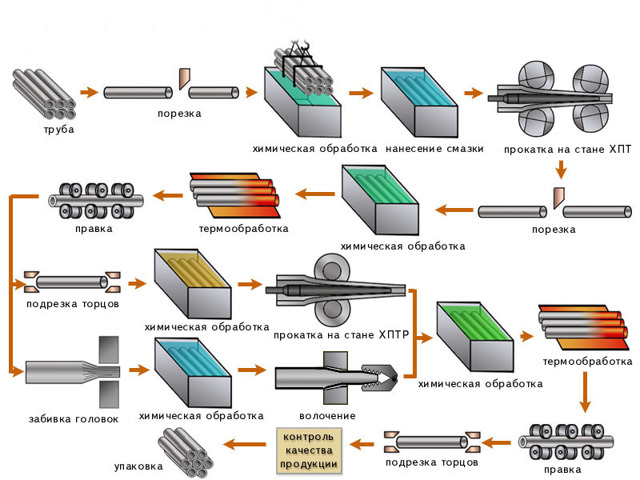

Технология производства бесшовных труб с помощью метода холодной прокатки

Холоднокатаные изделия отличаются высокими прочностными характеристиками, а также имеют идеально гладкую поверхность, что является очень важным фактором для различных коммуникаций.

Как делают трубы с помощью холодной прокатки? Рассмотрим поэтапно этот процесс:

- В первую очередь заготовка проходит комплекс мер по очистке. К таким мерам можно отнести:

- очистка с помощью химических веществ;

- протравливание.

Помимо этого, стоит отметить, что нередко заготовка обрабатывается фосфатами или медью, что повышает её прочностные характеристики. Впоследствии такие изделия имеют хорошую резистентность к деформации.

- Затем с помощью валиков происходит формирование круглого сечения. Стоит отметить, что угол поворота валиков может меняться, что, в свою очередь, влечёт смену калибра трубы.

- При выполнении круглого калибра трубы, обладающей большим диаметром, проводится дополнительная процедура — сжатие.

Холодная прокатка осуществляется при помощи вальцовочного станка

В случае необходимости уменьшения показателя сечения изделия, процесс повторяется, после чего необходимым условием является проведение дополнительных процедур — протравки и промывки.

Разновидности трубных изделий без швов

Бесшовные или литые изделия в первую очередь классифицируются по длине и бывают:

- мерные;

- кратные мерной длине;

- немерные.

По ГОСТу существует чёткое подразделение бесшовных труб по размерам. Например, показатели сечения горячекатаных бесшовных изделий варьируются от 25 до 700 мм, а толщина их стенок может быть от 2,5 до 75 мм.

Длина немерных деталей колеблется от 4 до 12 м. Холоднотянутые изделия имеют показатели сечения от 8 до 450 мм и толщину стенки — 20 мм. Длина холоднотянутых бесшовных деталей колеблется в пределах от 4,5 до 9 м.

Обратите внимание! Цельнотянутые трубы подразделяются на 4 основные категории, каждая из которых, в свою очередь, имеет по 4 подгруппы.

Цельнотянутые детали считаются наиболее надёжными, так как обладают самыми высокими прочностными характеристиками и выпускаются из литых заготовок.

В процессе изготовления цельнотянутой трубы в монолитной заготовке выполняется отверстие, имеющее необходимые показатели сечения.

Стоит также отметить, что в случае с цельнотянутыми стальными изделиями толщина их стенок составляет — 6–13 мм.

Кроме этого, все бесшовные изделия классифицируются в зависимости от марки стали. На сегодняшний день существует около 10 марок стали, из которых разрешено производить бесшовный металлопрокат.

Производство бесшовных труб

►Виды бесшовных труб

►Сферы применения

►Способы монтажа и соединения

Бесшовные трубы изготавливаются из монолитного металла, цельный корпус не имеет швов и других соединений. Это повышает устойчивость к перепадам давления и действиям агрессивных сред, увеличивает стойкость к разрывам.

Главное преимущество этой категории — герметичность, кроме этого исключаются все неблагоприятные факторы, связанные со сварным соединением: остаточные напряжения, микроскопические неровности и наплывы.

По бесшовной технологии выпускают толстостенный и тонкостенный трбопрокапрокат: от 0,3 до 75 мм. Для получения равноценных показателей прочности требуется меньшее количества сырья, чем в производстве прямошовных аналогов, следовательно снижается вес конструкций.

Изделия с большой толщиной стенки имеют повышенный запас стойкости к механическим воздействиям.

Стальные бесшовные трубы классифицируют по способу производства:

- Горячекатаные;

- Холоднокатаные;

- Цельнотянутые.

Эксплуатационные качества:

- Повышенная устойчивость к внутренним и внешним нагрузкам;

- Снижение металлоемкости;

- Стойкость к коррозии за счет отсутствия микродефектов, присущих сварным швам;

- Абсолютное исключение завоздушивания среды.

- Отличная обрабатываемость при изготовлении гнутых деталей: отводов, змеевиков.

Несмотря на преимущества, применение не всегда оказывается целесообразным. В коммунальных сетях практически отсутствуют нагрузки, которые не может выдержать недорогой электросварной прокат.

Затраты на производство являются основной причиной, по которой повсеместное использование ограничивается. Пока ни одна из применяемых технологий не позволяет выпускать изделия с диаметром более 550 мм.

Этого не всегда достаточно для обеспечения требований к пропускной способности в магистральных линиях.

Техника безопасносности запрещает использование трубного проката с цельным корпусом для транспорта взрывчатых и пожароопасных веществ.

Виды бесшовных труб

Горячекатаные

Так как производство обычно включает несколько операций, технологический процесс организуют с помощью автоматических линий. Заготовкой для горячекатаной продукции служит слиток. Производственный цикл состоит из следующих этапов:

- Разогрев заготовки в кольцевой печи;

- Прошивка (прокалывание);

- Раскатка гильзы, заготовка принимает цилиндрическую форму;

- Обкатка до параметров трубы;

- Калибровка, редуцирование (когда нужна небольшая толщина стенки);

- Охлаждение;

- Стабилизирующий отжиг.

В зависимости от характеристик сплава слиток нагревают до 1100-1250 С⁰. Сразу после отжига поверхность металла покрыта окалиной.

Если предусмотрены дополнительные требования, полуфабрикаты очищают в кислотном растворе, шлифуют и наносят покрытие.

Технические условия отражены в регламенте ГОСТ 32528-2013, а сортамент в ГОСТ 8232-78 (кроме этого действует старый стандарт ГОСТ 8734-75 с уточнениями).

Структура металла при горячей обработке сохраняет пластичность и ударную вязкость, при эксплуатации такой трубопровод гасит вибрации, выдерживает значительный вес грунта.

Холоднодеформированные

Холоднодеформированный трубопрокат изготовить сложнее. Сталь без нагрева обрабатывается медленнее, циклы раскатки перемежаются со стабилизирующей термообработкой, очисткой, сушкой в специальной камере, нанесением смазок.

Заготовкой служит отцентрованная цилиндрическая форма (гильза). Для раскатки чаще всего используют трехвалковые станы. Валки размещаются с уклоном, от величины угла зависят параметры будущего изделия.

Учитывается предел прочности сплава, при котором дальнейшая деформация невозможна без разрывов. Несмотря на то, что технологию называют холодной, от трения сталь разогревается до значительных температур.

При холодной деформации структура металла вытягиваются в направлении приложения усилий, во время термообработки происходит рекристаллизация, зерна измельчаются и строение снова становится однородным.

Таким образом, прочность закладывается на молекулярном уровне, при этом число повторяющихся циклов может достигать 17.

Технические условия регулируются регламентом ГОСТ P 54159-2010, типоразмеры приведены в ГОСТ 8734-75.

К холоднодеформируемому сортаменту применяют дополнительную классификацию по толщине стенки:

- Особотонкостенные — до 0,5 мм.;

- Тонкостенные — до 1,5 м

- Толстостенные — отношение наружного диаметра к толщине стенки не более 6;

- Особотолстостенные — отношение наружного диаметра к толщине стенки от 6 до 12,5.

Холодным методом производят трубопрокат малого веса и высокой точности, в том числе капиллярные трубки. Готовые полуфабрикаты используют для монтажа трубопроводных систем, контуров теплообменного оборудования, изготовления змеевиков и различных деталей.

Производство холоднодеформированных труб

Производство холоднодеформированных труб

Цельнотянутые

Цельнотянутые трубы часто путают с остальной бесшовной продукцией, но их нельзя отнести к горячекатаным или холоднокатаным. Специальные болванки нагревают и протягивают через стан, раскатывающие станки не применяются.

Изделия отличаются незначительным тепловым удлинением, используются для поставок пара, в авиации, атомной промышленности и других узкоспециальных областях.

Учитывая специфическое назначение, для углеродистых сталей сразу предусматривают коррозионно-стойкие покрытия.

Сферы применения

Основная функция бесшовной трубы — транспортировка сред под давлением или работа с особо-опасными веществами, когда протечки или разрывы могут угрожать безопасности людей или нанести вред экологии. Каждый вид имеет свои достоинства и технические параметры.

Технология производства горячекатаного проката самая простая, металлопродукция универсальна и используется во всех отраслях промышленности.

- В городских инженерных сетях: толстостенные изделия выдерживает нагрузки грунта, сокращают теплопотери;

- Передача горячих сред любого назначения;

- Транспортировка газа, нефти, организация технологических и промысловых трубопроводов;

- В качестве свай, столбов, опорных элементов, обсадных труб;

- Для изготовления тройников, отводов для трубопроводных систем;

- Детали агрегатов, котельных установок, автомобилей.

Цельнотянутый трубопрокат — самый дорогой и металлоемкий, толщина стенок может достигать 10% от диаметра. Основное отличие — низкое тепловое расширение. Продукция используется при прокладке магистральных и технологических трубопроводов в энергетическом секторе, нефтеперерабатывающей промышленности и других отраслях.

Холоднокатаные полуфабрикаты отличаются высокой точностью, малым весом, могут быть тонкостенными и толстостенными. Область применения довольно широка.

Благодаря однородной структуре металла трубы легко справляются с перепадами напора, идеально-ровная внутренняя поверхность увеличивает пропускную способность и повышает коррозионную стойкость.

Единственное ограничение: плохая устойчивость к ударным и растягивающим нагрузкам.

- Технологические трубопроводы на пищевых и промышленных производствах;

- Гидравлические установки, теплообменное оборудование;

- Приборостроение, например капиллярные трубки применяют в аппаратах дозирования;

- Змеевики, спирали, поршневые механизмы;

- Приборы экспериментальных лабораторий;

- Авиация и судостроение: ценится высокая прочность и небольшой вес;

- Выхлопные системы автомобилей, дымоходы печного оборудования;

- Металлоконструкции, перила, ограждения.

При транспортировке питьевой воды, в химической промышленности и на пищевых предприятиях, предъявляют особые требования к химическому составу: ограничивается содержание вредных примесей и элементов, вступающих в реакции с конкретными средами.

Способы монтажа и соединения

Монтаж трубопроводов принципиально не отличается от возведения конструкций из прямошовных аналогов. Сварное соединение наиболее надежно и применяется для систем с высоким давлением, при работе с кислотами и щелочами. Для сред низкой агрессивности с температурой до 100 С⁰ допускается крепление на резьбе, но при вибрационных воздействиях возможно самопроизвольное отвинчивание.

Основные способы:

- Сварка: выбор метода зависит от технических параметров;

- Резьба: если позволяет толщина металла нарезается производителем или на токарном станке, для герметизации применяют уплотнители.

Методы сварки:

- Особотонкостенные (до 20 мм) — газовая сварка. Аппараты малой мощности не вызывают перегрева и позволяют выполнить аккуратный шов даже новичку.

- Тонкостенные (от 20 мм) — электросварка встык;

- Толстостенные — электросварка после снятия V-образной фаски.

Для организации разводки применяются приварные и резьбовые фасонные детали, направление изменяют трубогибами. Для инженерных сетей с давлением до 250 кгс/см² можно использовать воротниковые фланцы.

Нередко бесшовные трубы изготавливают из нержавеющих сталей, специальных сплавов и цветных металлов. В таком случае монтаж проводят в соответствии с технической документацией, подбирают способ и режимы сваривания, электроды. При выборе методов сварки учитывают назначение трубопровода: для некоторых систем крайне важна химическая стойкость шва, для других — термостойкость.

Оцените нашу статью

Трубы алюминиевые прессованные — классификация и характеристики | ГОСТ 18482 – скачать

Трубы алюминиевые прессованные специальное наименование изделий металлопроката, производимых посредством использования методики экструзии или же горячего прессования.

Помимо этого, есть еще и холодно-деформируемые изделия (на практике их принято называть «тянутыми»).

Данный элемент изначально прессуют с использованием метода горячего прессования, после чего выполняют подгонку под заданные размеры посредством холодного волочения.

Чтобы выполнить конечную форму идеально гладкой и подходящей по своим размерам, принято делать доводку прессуемых изделий с волочением через несколько отдельных оправок.

- Сам по себе термин «шовные трубы» применяется непосредственно для стальных конструкций, конструкции из алюминия под данную категорию не относится. Суть в том, что шовная стальная конструкция предусматривает соответствующий шов (проявляющийся на поверхности изделия), в то же самое время, у алюминиевых конструкций этот шов выполнен скрытым;

- Если в отношении стальных прессованных конструкций принято использовать стандартные наименования сварок (газовую, дуговую, электрическую), то в отношении алюминиевых труб применяется технология сварки непосредственно в ходе прессования, под высоким давлением;

- Стоит отметить, иногда характерные шовные изделия, которые подаются в бухтах с длиной порядка одного километра и более, афишируют как бесшовные, чего фактически не может быть в действительности.

Важно! Фактически, отличить прессованную трубу бесшовного и шовного типа достаточно сложно визуально. Но эти два типа изделий имеют принципиальные отличия, которые зависят непосредственно от того, для каких именно целей их принято применять. В зарубежной технической и прочей литературе, чтобы еще больше подчеркнуть различные этих двух типов, предусмотрено такое определение как «конструкционные».

Относительно того, как выглядит труба алюминиевая прессованная, необходимо отметить, что конструктивно, она может иметь круглое, квадратное или же прямоугольное сечение.

Интервал показателя наружного диаметра, равно как и описанной недвижимости, также может быть различным, в зависимости от того, какое изделие и для каких наименований работ требуется. Показатель прочности зависит непосредственно от характеристики сплава, размеров и толщины стенки, может варьироваться в зависимости от требований и регламента ГОСТ.

Что представляет собой труба ВИРСБО, как прессовать правильно данное изделие? На предприятии, производящем данные материалы, имеется ряд горизонтальных прессов имеет с усилием порядка 1000-20000 тс, что и позволяет получить на выходе сортамент требуемого размера. Помимо этого, применяется и вспомогательное оборудование, к числу которого относятся:

- Ролико-правильные машины, с их помощью обеспечивается конечная прямолинейность готовой продукции. От качества работы подобного оборудования напрямую зависит то, насколько ровными будут конструкции и насколько сохранится значение диаметра в каждой отдельной части конструкции. Стоит отметить, значение диаметра обязательно проверяется непосредственно по всей длине изделия, с целью выявления точек отклонения от заданных размеров;

- Используются в процессе работы и специальные печи отжига и последующего старения, а также уникальные по своим конструктивным характеристикам вертикальные закалочные печи (длина данного оборудования составляет порядка 17 метров), посредством которых обеспечивается придание изделию конечных свойств и качеств, в соответствии с требуемыми нормативными документами.

Важно! Вне зависимости от того, каким из установленных на производстве методов изготавливается сама конструкция, она не будет иметь на поверхности никакого видимого шва. Это сделает ее идеальным вариантом для последующего анодирования, а также иных способов декоративной отделки, при которых поверхность становится идеально гладкой, даже при монтаже на поверхности не будет резко выделяться.

Специфика создания бесшовных труб такова, что осуществляется прессование полностью полой заготовки на специальном пуансоне. Это позволяет без проблем обеспечит производство качественных бесшовных труб из различных наименований алюминиевых сплавов, в том числе и тех, которые достаточно трудно деформируются.

Площадь поперечного сечения для такого изделия может составлять в пределах 6 – 850 сантиметров квадратных, а толщина стенки устанавливается на уровне 5 – 125 миллиметров.

Подобные конструкции могут иметь длину в пределах до 10 метров, что достаточно удобно, если учитывать необходимость их применения для укладки различных линий коммуникаций, трубопроводов, инженерных магистралей. В свою очередь, для создания трубы алюминиевой прессованной применяется комплект комбинированных матриц.

В процессе прессования с использованием указанного оборудования, на выходе можно обеспечить получение сортамента различной конфигурации. Дополнительно, можно выделить следующие особенности:

- Наличие ребер жесткости, расположенных, как с внутренней, так и внешней стороны, что позволяет увеличить саму прочность изделия и обеспечить его продолжительную эксплуатацию, вне зависимости от условий окружающей среды;

- Сечение подобного проката может быть круглым и квадратным (первый вариант наиболее предпочтителен и применяется на различных магистральных трубопроводах);

- Длина одной трубы составляет до 16 метров, что полностью зависит от того, в какой отрасли и для каких конкретных задач будет применяться прокат.

Прессование труб и полых профилей

Выше мы рассмотрели технологию прессования профилей, которые имеют сплошное поперечное сечение.

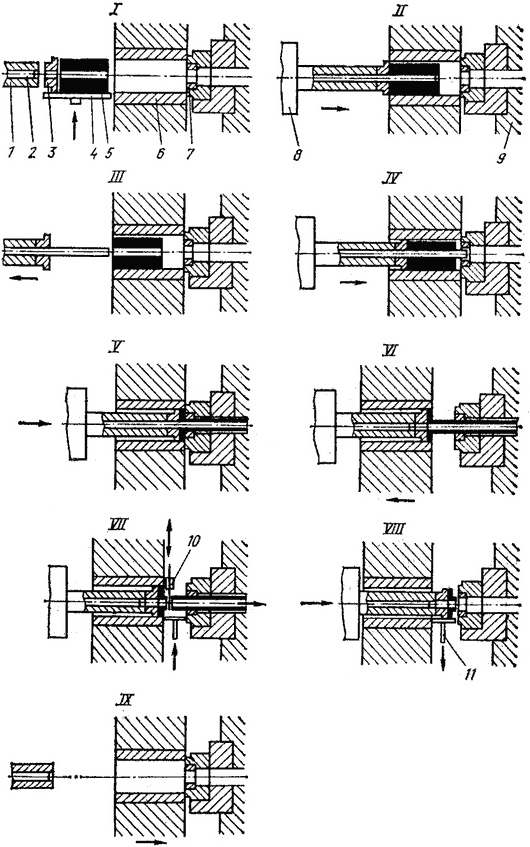

А как прессуют полые профили — трубы, фасонные профили с одним или несколькими отверстиями различной формы? Известны две основные разновидности технологии прессования полых профилей: 1) с оправкой из полой заготовки; 2) из сплошной заготовки.

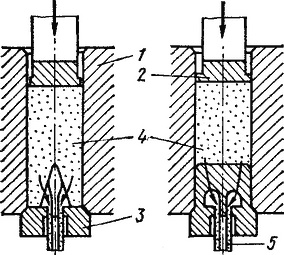

На рис, 9 показана схема инструментальной оснастки и последовательность прессования труб из полой заготовки. Часто его осуществляют на специальных трубных прессах.

Эти прессы отличаются от профильных тем, что имеют дополнительный гидравлический цилиндр для независимого передвижения оправки — так называемую прошивную систему. Полость в заготовке, куда входит оправка, изготавливают путем прошивки на прессе, проточки на токарном станке или получают при отливке.

При прессовании на прессах с прошивной системой оправка входит в полость заготовки и через нее — в матрицу.

В то время как металл выпрессовывается, она удерживается прошивной системой в матрице в одном и том же положении, и скорость движения металла относительно оправки при этом наивысшая.

Такой способ называется прессованием труб с неподвижной оправкой. Зазор между матрицей и оправкой, заполняемый металлом, и определяет поперечное сечение трубы.

Но трубы можно прессовать и на профильных прессах. При этом оправка крепится в пресс-штемпеле и также входит в полость заготовки, а затем в матрицу. При движении пресс-штемпеля и выдавливании металла оправка также движется вперед. Такой способ называется прессованием с подвижной оправкой. Скорость движения металла относительно оправки здесь меньше, чем в предыдущем способе.

I — подача заготовки с пресс-шайбой на ось пресса; II — подача заготовки в контейнер пресса пресс-штемпелем, выдвижение иглы; III — отвод пресс-штемпеля от контейнера и смазка иглы; IV — ввод иглы в матрицу; V — прессование; VI — отвод контейнера и пресс-штемпеля от матрицы, возврат иглы в исходное положение; VH — подача приемника пресс-остатка на ось пресса, отделение пресс-остатка с пресс-шайбой от изделия пилой; VIII — выталкивание пресс-остатка с пресс-шайбой из контейнера ходом пресс-штемпеля; IX — возврат пресс-штемпеля и приемника пресс-остатка в исходное положение, прижим контейнера к матрице 1 — пресс-штемпель; 2 — игла; 3 — пресс-шайба; 4 — податчик заготовок; 5 — заготовка; 6 — контейнер; 7 — матрица; 8 — прессующая траверса; 9 — передняя поперечина; 10 — пила; 11—приемник пресс-остатка.

Прессование труб и полых профилей имеет некоторые особенности. Прессовщики обычно стремятся к получению труб с малой разностенностью, т. е. добиваются наименьшего различия между толщиной стенок труб в различных местах поперечного сечения, а также по длине.

Вполне понятно, что чем меньше разностенность, тем качество труб выше.

Разностенность труб зависит от большого числа условий, но в первую очередь — от разностенности заготовки: чем больше разностенность заготовки, тем больше и разностенность отпрессованной из нее трубы.

Кроме того, разностенность трубы связана с жесткостью оправки и ее длиной: чем короче и жестче оправка, тем она меньше отклоняется от оси трубы и, следовательно, меньше разностенность.

Особенно трудно добиться правильного (концентричного) расположения оправки относительно канала матрицы, если форма отверстия не круглая, а имеет сложную несимметричную конфигурацию. При прессовании таких профилей выпрессовываемый металл будет стремиться повернуть оправку и отжать ее в сторону.

В результате образуется разностенность и несоответствие внутреннего и наружного контуров полого профиля.

Важным показателем качества труб является качество их внутренней поверхности. Для ее улучшения необходимо иметь достаточно чистую внутреннюю поверхность заготовки и смазывать оправку перед прессованием какой-либо технологической смазкой. Для облегчения схода отпрессованной трубы с оправки ее делают слегка конусной — это снижает количество царапин и надиров внутри труб.

Особый интерес в настоящее время представляет прессование полых профилей из сплошной заготовки, во-первых, потому, что получение полой заготовки представляет собой далеко не простую задачу, требует затрат труда значительно больших, чем для заготовки сплошного сечения, а также специального оборудования.

Кроме того, и это чрезвычайно важно, таким способом можно прессовать полые пресс-изделия любой конфигурации как наружного, так и внутреннего контура. Интересна матрица особой конструкции (рис. 10): она объединяет в себе и непосредственно матрицу, т. е.

деталь инструмента, который оформляет наружную конфигурацию профиля, и оправку, формирующую внутренний контур. На этом рисунке стрелками показано движение потоков металла, огибающих рассекатель (верхнюю часть матрицы) и входящих в сварочную зону, где разделенные потоки металла свариваются в монолитное пресс-изделие.

Такую матрицу называют комбинированной, иногда еще язычковой. Для нее характерна очень небольшая длина оправки и жесткая установка оправки относительно матрицы.

При такой конструкции получаются полые профили с наименьшей разностенностью, а оправка здесь может быть любой формы, так как она не будет скручиваться и изгибаться при прессовании. Следовательно, имеются все условия для получения доброкачественных изделий любой сложной конфигурации.

- 1 — контейнер; 2 — пресс-шайба; 3 — матрица; 4 — заготовка; 5 — пресс-изделие

- Стрелками показано движение потоков металла, огибающих рассекатель (верхнюю часть матрицы) и входящих в сварочную зону, где разделенные потоки металла свариваются в монолитное пресс-изделие.

Суть процесса такова. При прессовании нагретой заготовки она разделяется частью матрицы — «ножом» рассекателя на несколько потоков, которые огибают нож и входят в так называемую сварочную зону. Здесь под воздействием высоких давлений и температур потоки соприкасаются и при отсутствии различных загрязнений в месте контакта свариваются вокруг оправки.

Затем металл уже в виде прочно сваренной заготовки, внутри которой находится оправка, выпрессовывается через канал матрицы, образуя заданное полое пресс-изделие. Конечно, так можно прессовать не каждый металл. Например, мягкие алюминиевые сплавы хорошо свариваются в условиях прессовой сварки и прессуются в профили сложной конфигурации.

Из таких сплавов в промышленных масштабах прессуют очень длинные трубы, в стенках которых по всей их длине расположено несколько отверстий малого диаметра. Никакими другими способами, кроме как прессованием через комбинированную матрицу, такие трубы не получить. Можно назвать еще много примеров прессования очень сложных профилей из мягких алюминиевых сплавов.

Однако высокопрочные алюминиевые сплавы свариваются неудовлетворительно, поэтому через комбинированные матрицы их не прессуют.

Ряд титановых сплавов может свариваться вполне удовлетворительно, но прессование их через комбинированные матрицы также невозможно — на сегодня еще отсутствуют инструментальные материалы, из которых можно было бы создать достаточно стойкую комбинированную матрицу, выдерживающую температуру около 1000°С и давления порядка 600—800 МПа.

А ведь именно при таких условиях прессуются титан и сталь. Поэтому в настоящее время через комбинированные матрицы прессуют в основном мягкие алюминиевые и некоторые магниевые сплавы. Из них в больших количествах получают такие профили, которые применяют в самых различных отраслях техники — от авиастроения до строительства зданий.

Процесс производства труб — бесшовные и сварные трубы

Бесшовная труба является самой прочной среди всех типов труб, поскольку имеет однородную структуру по всей длине трубы.

Бесшовные трубы производятся в разных размерах и шедулов. Однако есть ограничение на изготовление труб большого диаметра. Бесшовные трубы широко используются при изготовлении фитингов, таких как изгибы, отводы и тройники.

Процесс оправки

В процессе производства труб на стане для прокатки бесшовных труб на оправке стальная заготовка нагревается до высокой температуры во вращающейся печи.

Цилиндрическая полость, которая также известна как маточная полость, изготавливается с помощью роторного пробойника и набора роликов, который удерживает пробойник в центре заготовки.

Наружный диаметр пробойника приблизительно равен внутреннему диаметру готовой трубы. С помощью этого достигается вторичный наружный диаметр и толщина роликов.

Металлическая заготовка — печь с вращающимся подом — прошивной пресс — непрерывный трубопрокатный стан с удерживаемой оправкой — печь с шагающим балочным подом — редукционно-растяжной трубопрокатный стан — стеллаж для охлаждения — послойная резка — правильный пресс — резка торцов — труба.

Завод по производству труб со штоком Маннесманн

Маннесман это немецкий инженер, который изобрел этот процесс производства труб. Единственное различие между процессом станка со штепсельной вилкой и процессом станка с оправкой состоит в том, что в способе оправки внутренний диаметр достигается за один проход, тогда как в Маннесмане возможно многоступенчатое сокращение.

Металлическая заготовка — вращающаяся печь — центрирование заготовки — прошивка — относительное удлинение при разрыве — горячая прокатка труб на оправке — стан прокатки — повторный нагрев — калибровка труб — охлаждающий под — резка концов — правка — гидроиспытания — аустенизационная печь — быстрое охлаждение — закалочная печь — горячая колибровка — правка — торцовка — испытание без разрушения — нарезания резьбы — соединительный фитинг — тестирование оправки — гидроиспытания — готовая труба.

Процесс изготовления кованой бесшовной трубы

В процессе изготовления кованой трубы нагретую заготовку помещают в ковочную матрицу, диаметр которой немного больше, чем у готовой трубы. Гидравлический пресс ковочного молота с соответствующим внутренним диаметром используется для создания цилиндрической ковки.

Как только эта ковка сделана, труба подвергается механической обработке для достижения окончательного размера. Процесс изготовления кованой трубы применяется для изготовления бесшовных труб большого диаметра, которые невозможно изготовить традиционными методами.

Кованые трубы обычно используются для парового коллектора.

Сердечник

Литая заготовка Волока

Экструзионные процессы

При изготовлении экструзионной трубы нагретую заготовку помещают внутрь матрицы. Гидравлический таран прижимает заготовку к прокалывающей оправке, материал протекает из цилиндрической полости между головкой и оправкой.

Это действие производит трубы из заготовки. Иногда изготавливаемые трубы производят трубы с большой толщиной, известной как матовая впадина.

Многие производимые вторичные трубы использовали эту материнскую полость для производства труб с различными размерами.

Горячее прессование Холодное /горячее прессование

Производство сварных труб

Сварные трубы изготавливаются из пластин или непрерывных катушек или полос. Чтобы изготовить сварную трубу, первая пластина или рулон катятся в круглом сечении с помощью листогибочной машины или с помощью ролика в случае продолжения процесса.

После того, как круглое сечение откатано от плиты, труба может быть сварена с присадочным материалом или без него. Сварные трубы могут быть изготовлены в большом размере без каких-либо ограничений сверху. Сварные трубы с присадочным материалом могут быть использованы при изготовлении изгибов большого радиуса и отвода.

Сварные трубы дешевле по сравнению с бесшовными, а также слабые из-за сварки.

Существуют различные методы сварки, используемые для сварки трубы:

- ERW — электрическая сварка сопротивлением

- EFW — электрическая сварка плавлением

- HFW- высокочастотная сварка

- SAW — дуговая сварка под флюсом (длинный шов и спиральный шов)

ERW процесс производства стальных труб

В процессе производства труб ERW / EFW / HFW первая пластина формируется в цилиндрической форме, а продольные кромки сформированного цилиндра свариваются методом мгновенной сварки, низкочастотной контактной сварки, высокочастотной индукционной сварки или высокочастотной сварки или сваркой сопротивлением.

Горячая катушка — фрезерный станок — фасонная прокатка — сварка — тепловая обработка — установление размеров — резка

SAW Производство труб

В процессе сварки SAW внешний присадочный металл (проволочные электроды) используется для соединения формованных пластин. SAW трубы могут иметь один продольный шов, двойной продольный шов в зависимости от размера трубы.

Труба SAW также доступна в спиральном шве, который непрерывно катится от единственной пластины катушки. Производительность спиральной SAW трубы очень высока по сравнению с прямой SAW трубой.

Однако трубы спиральной SAW используются только в сервисах низкого давления, таких как водоснабжение, некритические технологические процессы и т. д.

Прокатка листового материала

Верхний ролик