Технология изготовления узлов трубопроводов должна осуществляться по поточному методу.

Указанный метод предусматривает следующие процессы изготовление шаблонов, разметка труб обработка труб (нарезка резьбы, вырезка отверстий, гнутье труб, подготовка патрубков) сварка и опрессовка комплектование и сборка узлов трубопроводов.

[c.

170]

Сварка трубопроводов. При изготовлении узлов трубопроводов и их монтаже применяют электрическую и газовую сварку. Электросварка применяется для приварки фланцев, бонок на магистральных трубопроводах, сварки в стык труб диа.

метром свыше 4″, а также изготовления опор и подвесок. Газосварка применяется для сварки в стык систем густой смазки диаметром до 2″, трубопроводов систем жидкой смазки пневматики и гидравлики, диаметром до 4″.

[c.199]

Максимальная эффективность технологического процесса изготовления узлов трубопроводов и секций оборудования достигается при качественном изменении самого технологического процесса изготовления. Это качественное изменение достигается на основе применения высокопроизводительных специальных механических средств и способов, а экономическая эффективность практического применения таких средств и способов связана с повторением самого технологического процесса или отдельных технологических операций.

[c.18]

Гибка и вальцевание труб. При изготовлении узлов трубопроводов (например, паропроводов для подвода и отвода пара, водопроводов, газопроводов, воздухопроводов и маслопроводов) часто необходимо получить большое число криволинейных участков труб, изогнутых под различными углами в одной или нескольких плоскостях.

Все существующие способы изготовления таких участков могут быть в основном разбиты на три группы без нагрева заготовки — холодная гибка труб с нагревом заготовки — горячая гибка труб изготовление при помощи сварки сегментов. Гибку труб выполняют вручную — с помощью различных приспособлен ний или на специальных трубогибочных станках.

[c.109]

Основой для изготовления узлов трубопроводов являются заготовительные (деталировочные) чертежи.

По требованию заказчиков чертежи могут разрабатываться в одном из двух вариантов— с использованием крутоизогнутых отводов заводского изготовления или с применением гнутых участков. На рис.

П представлен выполненный по этой нормали чертеж с использованием крутоизогнутых отводов. На чертеже приводится разбивка ЛИНИН трубопровода на прямые участки, отдельные узлы и эле-

[c.122]

Применение штампованных тройников в настоящее время при изготовлении узлов трубопроводов ограничено из-за сравнительно узкой номенклатуры выпускаемых промышленностью тройников и высокой их стоимости, поэтому вместо тройников часто применяют сварные фасонные врезки трубы в трубу, особенно если диаметры соединяемых труб различны.

[c.124]

Сварочные материалы перед использованием должны быть соответствующим образом подготовлены электроды для ручной дуговой сварки и флюс просушены или прокалены, сварочная проволока очищена и намотана в кассеты, защитные газы обезвожены и подсушены. Для этого в цехах по изготовлению узлов трубопроводы организуются специализированные службы по подготовке сварочных материалов, по наблюдению за работой механизированного сварочного и газорезательного оборудования.

[c.126]

При централизованном изготовлении узлов трубопроводов все основные операции, включая сварку, производятся, как правило, в отапливаемых помещениях, поэтому технология изготовления узлов из углеродистых и низколегированных сталей не предусматривает подогрева узлов до и во время сварки. Изготовленные узлы трубопроводов должны маркироваться в соответствии с выданным заказом или проектом.

[c.127]

Материалы и изделия для изготовления узлов трубопроводов поступают в цех из складских помещений. Трубы, как правило хранятся на открытых площадках-складах, оборудованных специальными стеллажами. В некоторых случаях устраиваются еще и промежуточные склады-питатели, располагающиеся около цехов (мастерских). На этих складах хранится запас труб, рассчитанный на работу цеха в течение нескольких дней. Детали трубопроводов заводского изготовления, крепеж (болты, гайки, шпильки), запорная арматура хранятся обычно в неотапливаемых складах или под навесами прокладки уплотнительные, а также сварочные материалы — в закрытых, специально оборудованных складах.

[c.128]

Цикл изготовления узлов трубопроводов заканчивается контролем качества и выполнением отделочных операций — грунтовки, маркировки, комплектации и складирования готовых узлов с отгрузкой готовой продукции потребителям.

В процессе контроля качества проверяется геометрическая форма узла, производится внешний осмотр сварных швов и в некоторых случаях проверка швов физическими методами.

Кроме трех основных операций по изготовлению узлов трубопро водов вы полня-

[c.128]

Резка. При изготовлении узлов трубопроводов в основном встречаются три типа резов прямые, наиболее распространенные и простые в исполнении, фасонные и косые, количество которых с каждым годом уменьшается, так как секционные отводы заменяются крутоизогнутыми.

[c.130]

Ручная газовая резка вследствие низкого качества реза и низкой производительности не рекомендуется при централизованном изготовлении узлов трубопроводов.

[c.131]

Промежуточная комплектация заготовок и деталей заводского изготовления перед сборкой — важная часть технологического процесса изготовления узлов трубопроводов, от четкого выполнения которой во многом зависит производительность поточной линии, а также загрузка комплектовочных стеллажей и межоперационных мест хранения заготовок.

[c.135]

Наибольшее применение при изготовлении узлов трубопроводов из низкоуглеродистых сталей находит полуавтоматическая и автоматическая сварка плавящимся электродом в среде углекислого газа, а также полуавтоматическая сварка под флюсом. [c.138]

В цехах по изготовлению узлов трубопроводов применяют роликовые вращатели, торцовые и фрикционные манипуляторы. На рис. 131 приведены принципиальные схемы, вращателей и манипуляторов.

[c.144]

Для работы в соответствии с рассмотренной технологией изготовления узлов трубопроводов выбор и компоновка основного и вспомогательного оборудования в цехах может быть различной и зависит от местных условий (размеров и расположения цеха, номенклатуры изготовляемых узлов). Целесообразно разделение технологической схемы производства на два потока одного для изготовления узлов из труб диаметром 57—133 мм (минимальный размер мо-

[c.148]

Автоматическая и полуавтоматическая сварка под флюсом прн изготовлении узлов трубопроводов из легированных сталей применяется для заполнения разделки кромок стыка при комбинированной сварке и главным образом при изготовлении трубопроводов из листового проката.

Комбинированная сварка под флюсом элементов узлов из легированных труб выполняется на серийном оборудовании, чаще всего шланговыми полуавтоматами, причем в качестве вспомогательного применяется оборудование, предназначенное для вращения элементов узлов из углеродистой стали.

Таким способом сваривают главным образом толстостенные трубы из сталей II—IV групп, а также из аустенитных сталей.

[c.161]

Как уже говорилось, технологической особенностью изготовления узлов трубопроводов из легированных сталей является необходимость подогрева торцов свариваемых труб перед резкой, прихваткой и сваркой, а также термической обработки после сварки. Температура подогрева перед прихваткой и сваркой зависит от марки стали и типа применяемых сварочных материалов (табл. 15).

[c.162]

При конструировании и изготовлении узлов трубопроводов применяют стандартные и типовые детали.

[c.11]

Определить, какие стандартные или типовые детали могут быть применены при изготовлении узла трубопроводов чердачного розлива.

[c.28]

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ УЗЛОВ ТРУБОПРОВОДОВ 17. Заготовительные чертежи

[c.67]

Технология изготовления узлов трубопроводов

[c.73]

Техника безопасности при изготовлении узлов трубопроводов

[c.79]

При сборке блоков за базовую поверхность принимается верхняя плоскость опорной рамы.

Агрегированные блоки собирают в такой последовательности подбирают оборудование, арматуру, а также предварительно изготовленные узлы трубопроводов и металлоконструкций, входящих в состав блока размечают и сверлят отверстия в опорных металлоконструкциях для закрепления оборудования и трубопроводов устанавливают и закрепляют оборудование устанавливают, соединяют, сваривают и закрепляют трубопроводы врезают бобышки для установки приборов КИП и автоматики производят гидравлическое испытание выполняют теплоизоляционные и другие работы подготовляют блоки к отправке на монтажную площадку.

[c.254]

Изготовление узлов трубопроводов, а затем последующий их монтаж составляют целую отрасль. Поэтому создание и применение вспомогательного сборочно-сварочного оборудования, применяемого при изготовлении узлов и секций трубопроводов, приобретает исключительно важное значение.

[c.213]

При изготовлении узлов трубопроводов большую часть времени занимают сборочные и вспомогательные работы.

[c.232]

Применение таких станков сокращает затраты труда на изготовление узлов трубопроводов на 20—25%-

[c.137]

Детали и арматура технологических трубопроводов трубы, отводы, фланцы, тройники, переходы, заглушки, опоры, подвески, трубопроводная арматура и крепеж. В цехах трубных заготовок из них изготовляют узлы трубопроводов, содержащие определенное число патрубков и деталей, сварных стыков, а также других элементов.

Процесс централизованного изготовления узлов трубопроводов состоит из следующих основных операций заготовительная (очистка, раз.

метка, резка труб, обработка торцов, вырезка отверстий, гибка труб) сборочно-сварная (из труб, деталей трубопроводов заводского изготовления и арматуры собирают и сваривают элементы, а потом и узлы с термообработкой стыков).

[c.205]

При централизованном изготовлении узлов трубопроводов трубы диаметром от 50 до 450 мм гнут в горячем состоянии без набивки песком, нагревая т. в. ч. иа специальных станках. Труба получает местный нагрев на длине 10—12 мм и постепенно изгибается. Затем нагревают другие участки трубы и т. д.

[c.240]

Все (применяемые для изготовления узлов трубопроводов детали, основные сварочные материалы и изделия должны удовлетворять требованиям нормативных документов и иметь сертификаты и паспорта заводов-изготовителей.

Материалы и изделия, не имеющие сертификатов или паспортов, могут применяться для изготовления узлов только после их проверки и испытания в соответствии со стандартами и техническими условиями.

Проверке и испытанию подвергаются также сварные соединения, выполненные при изготовлении узлов трубопроводов.

В частности, кроме пооперационного контроля и внешнего осмотра сварных швов осуществляют проверку сплошности сварных стыков физическими методами (рентгеновским или у-просвечкванием, магни-тографированием, ультразвуковым контролем или комбинированными способами), а также механические испытания образцов из пробных стыков.

[c.126]

До появления на монтажных работах сварки в среде углекислого газа (1956 г.) полуавтоматичеокая оварка под флюсом была единственным способом механиэираваиной сваркн, применяемой при изготовлении узлов трубопроводов.

[c.138]

В будущем на предприятиях по изготовлению узлов трубопроводов мощностью 20—30 тыс. т в год целесообразна замена дуговых способов сварки на прессовые (контактную, дугоко11-тактную и т. д.). В настоящее же время оборудование для прессовой сварки не универсально, т. е.

рассчитано только на определенный диаметр или группу диаметров труб, а также на определенный тип соединения (обычно сварка стыка двух прямых труб), поэтому для большого количества типоразмеров элементов узлов потребовалось бы значительное количество моделей сварочных машин и оснастки к ним.

Кроме того, широкие диапазоны допусков при изготовлении труб и деталей не позволяют обеспечить высокой точности сборки стыков, которая необходима для получения качественного сварного соединения при прессовых способах сварки.

При прессовой сварке неудовлетворительно формирование корня шва, поэтому необходима его обработка (удаление грата).

[c.139]

Ручная дуговая сварка толстообмазанными электродами применяется при изготовлении узлов трубопроводов (неповоротные стыки трубопроводов, сварные врезки, комбинироваиные стыки), а также широко используется в монтажных условиях. Кроме того, такой способ является практически единственным для сварки разнородных сталей.

[c.157]

Для соблюдения требований нормативных документов при изготовлении узлов трубопроводов из легированных сталей по термическим операциям (подогрев, охлаждение, термическая обработка) цех должен быть оснащен не только основным термическим оборудованием и приборами, но и инвентарными приспособлениями. Так, концы труб во время термической обработки стыка должны быть закрыты, чтобы предотвратить охлаждение стыка воздушным потоком, для чего в цехе необходимо иметь набор инвентарных лробок (деревянных или пластмассовых) для труб различных диаметров. Кромки труб из некоторый сталей после газовой резки должны охлаждаться медленно — для этого используют колпаки из теплоизоляционного материала (например, асбеста), набор которых также должен быть в инструментальной кладовой.

[c.165]

Основная продукция санитарно-технических мастерских к заводов—трубные заготовки внутренних систем шрячего я холодного водоснабжения, газоснабжения и отопления.

Объем работ по изготовлению узлов трубопроводов диаметром более 50 мм (обвязка отопительных котельных, гаэораспределятель-ных пунктов, водяных насосных и т. д.) срав(Нительно невелик и не требует больших производственных площадей.

Как правило, участки по изготовлению узлов располагаются в существующих мастерских, при этом соблюдается технологический процесс, рассмотренный ранее (см. рис. Ив).

Основным видом оварки поворотных стыков при изготовлении узлов санитарно-технических трубопроводов является сварка в среде углекислого газа. Неповоротные стыки при изготовлении и на монтаже выполняются ручной дуговой или газовой сваркой.

[c.197]

В цехе трубной заготовки расположены две поточные линии изготовления узлов трубопроводов (из огрунтованных труб). На одной линии узлы трубопроводов делают из труб диаметром до 150 мм, на другой — из труб диаметром от 150 до 500 мм.

[c.350]

Поточное изготовление узлов трубопроводов на линии обеспечивается системой средств межоперационного транспорта, которая включает ленточный транспортер пневмонодъемникн с трубозахва-тамн мостовой кран.

[c.774]

Контроль сварных швов в монтажных управлениях осуществляют сварочные лаборатории. Эти лаборатории производят механические испытания сварных швов при дипломи-ровании сварщиков, механические испытания сварных швов при изготовлении узлов трубопроводов, металлоконструкций, а также занимаются просвечиванием и магнитографическим контролем сварных швов.

[c.534]

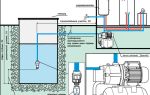

Для изготовления узлов трубопроводов. из стальных и полимерных труб монтажные организации строят цехи или участки трубной заготовки на своих производственных базах.

Типовая схема цеха изготовления трубных заготовок из стальных труб показана на рис. 36.1 (проект цеха разработан институтом Гипронефтеспецмон-таж).

Технические характеристики станков для фасонной безразме-точной резки стальных труб приведены в табл. 36.1.

[c.287]

Технические условия на изготовление узлов трубопроводов из углеродистой и легированной сталей с условным давлением до 100 кгс/см (МСН 110-66/ММСС СССР) Межреспубликанские технические условия иа сборку трубопроводов, работающих при условном давлении от 100 до 1000 кгс/см и температуре от —50 до 4-510° С (МРТУ 26-01—9—67)

[c.112]

Фланцы для трубопроводов из углеродистой стали на давление до 100 кГ1см . При изготовлении узлов трубопроводов чаще применяют плоские приварные фланцы и фланцы приварные встык.

[c.45]

§ 43. Заготовка узлов трубопроводов для систем из пластмассовых труб

Детали и отдельные узлы трубопроводов из пластмассовых труб изготовляют на монтажных заводах с учетом их транспортабельности и сохранности при перевозках.

Заготовка узлов трубопроводов из пластмассовых труб включает в себя следующие операции: перерезку труб, снятие фасок на концах труб; формование раструбов; сборку узлов и их гидравлические испытания.

Пластмассовые трубы перерезают на станках с дисковыми пилами толщиной 1,5—2 мм, с шагом зубьев 3— 4 мм и разводкой зубьев 0,5—0,6 мм на сторону.

Частота вращения диска пилы для труб из ПВП, ПНП, ПП — 2000—2300 об/мин, для труб из ПВХ — 600—800 об/мин.

Отклонение от заданного угла реза не должно превышать 0,5 мм для труб с наружным диаметром до 50 мм, 1 мм для труб с наружным диаметром 50—160 мм и 2 мм для труб с наружным диаметром более 160 мм.

Фаски на трубах снимают механизированными и ручными приспособлениями, в которых режущим инструментом служат специальные фрезы, резцовые головки с несколькими ножами или резцами.

Для образования раструба или бурта конец трубы нагревают в ванне с глицерином. Температура глицерина в ванне равна для труб из ПВП и ПВХ—135±5°С, из ПНП — 105±5° С, из ПП — 165±5° С.

- Пластмассовую трубу опускают в ванну с нагретым глицерином и выдерживают в ней в течение нескольких секунд в зависимости от толщины стенки трубы.

- При формовании обычных раструбов длина нагреваемого участка пластмассовых труб диаметром 50 мм составляет 45 мм, диаметром 100 мм — 80 мм, при формовании компенсирующего раструба соответственно 80 и 145 мм.

- Гнутые детали из пластмассовых труб (отводы, утки, скобы, компенсаторы) изготовляют на трубогибочных станках методом гнутья в размягченном состоянии,

Трубы без наполнителя можно гнуть, если отношение толщины стенки трубы к ее наружному диаметру DB не менее 0,06 при радиусе гнутья по оси трубы, равном или более, (3,5—4) DH. Температура жидкости в нагревательной ванне для гнутья должна быть для труб из ПНП—135° С, из ПВП — 150° С, из ПП— 185° С, из ПВХ — 160° С.

Диаметр гибочного шаблона равен номинальному наружному диаметру изгибаемой трубы. Зазор между откатывающим роликом и трубой не должен превышать 10% размера наружного диаметра. При угле изгиба 90° трубы следует перегибать на 6° для ПНП и на 10° для ПВП и ПП.

Согнутые трубы в фиксированном положении охлаждают водой до температуры 28—30° С.

При гнутье труб с наполнителем используют резиновый жгут, гибкий металлический или резиновый шланг, набитый песком. Собранные узлы трубопроводов испытывают гидравлическим давлением на прочность и герметичность: безнапорные трубопроводы — давлением 0,02 МПа, напорные трубопроводы давлением в 1,5 раза большим максимального рабочего давления, но не менее 0,2 МПа.

Трубные сборки. Блоки и узлы трубопроводов

Сборка трубного узла заключается в том, что из отдельных деталей и элементов при помощи сварных, фланцевых и резьбовых соединений собирают какой-то участок трубопровода.

Узлы подразделяются на плоские, в которых оси всех деталей расположены в одной плоскости, и пространственные, в которых оси деталей расположены в нескольких плоскостях.

В узел обычно объединяют байпасы, коллекторы и т. п.

Еще большее повышение производительности труда и сокращение сроков монтажа достигается при блочном монтаже трубопроводов.

Примером блока могут служить собранные трубные сборки на специальной раме насосы, фильтры, обвязанные трубопроводами.

Габаритные размеры и массу блоков выбирают в зависимости от размеров монтажных проемов, наличия транспортных и грузоподъемных средств, удобства установки блока в проектное положение.

Блоки и узлы трубопроводов должны быть собраны в точном соответствии с чертежом.

Отклонение от чертежей допускается между торцами крайних деталей или между осями в пределах ±1 мм на 1000 мм длины, но не более 8 мм для узлов и блоков длиной 8000 мм и более.

Смещение вертикальной оси арматуры и смазочной или гидравлической аппаратуры допускается в пределах ±0,5°. Остальные допуски принимаются по техническим условиям, которые написаны в чертежах и инструкциях.

Перед сборкой деталей и труб в блоки и узлы их необходимо очистить от консервации, коррозии, заусенцев и шлака.

Во время сварки стыков трубопроводов необходимо, чтобы опорные конструкции находились от стыков на расстоянии не более 1000 мм.

При расположении стыков на расстоянии более 1000 мм от опорных конструкций на период сварки устанавливают дополнительные временные опоры, которые исключают провисание и расцентровку свариваемых труб.

В качестве таких временных опор обычно используют переносные опоры с винтовой подставкой.

При сборке трубных узлов и установке арматуры необходимо руководствоваться следующими правилами: вентили могут устанавливаться в любом положении, однако для удобства ремонта устанавливать их маховиком вниз не рекомендуется; задвижки на горизонтальных трубопроводах устанавливают расположением шпинделя в пределах верхней полуокружности, а на вертикальных – с горизонтальным расположением шпинделя; обратные клапаны устанавливают на горизонтальном трубопроводе крышкой вверх, на вертикальном – седлом или диском вниз; направление стрелки на корпусах вентилей, обратных клапанах и другой арматуре должно совпадать с направлением движения жидкости или газа. Сборка трубных узлов с установкой арматуры проводится по монтажным чертежам.

При сборке фланцевых соединений устанавливают постоянные прокладки. Головки болтов, соединяющих фланцы, следует располагать с одной стороны соединения: на вертикальных участках трубопроводов гайки, как правило, навинчиваются снизу; при установке фланцевой арматуры гайка ставится со стороны контрфланцев.

При сборке трубопроводов при помощи соединительных гаек особое внимание обращают на соосность труб, так как малейшие перекосы осей соединяемых труб скажутся отрицательно на прилегании уплотнительных поверхностей.

При применении трубной цилиндрической резьбы для предотвращения просачивания жидкости по резьбе применяют льняную прядь, пропитанную масло – стойкой краской или бензо-амидевым лаком. Последнее время успешно начали применять в качестве уплотнительного материала ленту на основе фторопластов – ленту ФУМ.

Перед навертыванием уплотнительного материала резьбу тщательно очищают от грязи и масла. Резьбу вначале промазывают какой-либо маслостойкой краской, затем, начиная со второй нитки резьбы от торца, на нее наматывают уплотнительный материал, который также пропитывают маслостойкой краской. Ленту ФУМ наматывают в два слоя на резьбу без применения красок и лаков.

При сборке труб на конической резьбе применять подмотку нельзя, так как уплотнение в резьбе достигается за счет деформации ниток в резьбе. При сборке таких соединении резьба должна быть смазана маслостойкой краской или бензо-амидевым лаком.

Как правило, магистральные трубопроводы монтируют в тоннелях. Перед началом монтажа необходимо тщательно проверить конструкции, к которым будут крепиться кронштейны под трубы. Особое внимание необходимо обратить на их положение в плане.

Для этого вверху и внизу между крайними опорными конструкциями натягивают струны. Положение промежуточных конструкций определяют, замеряя расстояние от струны до конструкции. Опорные конструкции не должны иметь отклонения в плане более 5 мм.

Раз метку плит установки кронштейнов делают путем нивелирования. Точность нивелирования должна быть не ниже 3‑го разряда.

Изготовление узлов и монтаж систем на судне

Сборка узлов труб состоит в предварительном соединении на прихватках труб-деталей с отростками, фланцами, деталями штуцерных соединений или другими элементами для последующего скрепления сваркой.

Существует сборка:

- По монтажным схемам с последующей пригонкой по месту на судне и по эталонным трубам;

- По шаблонам-макетам или на макетировочном станке.

Рис. 1 Сборка узлов трубопроводов в позиционере 1 — собираемая труба; 2 — насаживаемый на трубу фланец; 3 — позиционер;

4 — регулируемая подставка

Сборку по монтажным схемам применяют для узлов головного судна. Изогнутую по шаблону трубу-деталь в этом случае передают на судно где на нее по месту устанавливают фланцы.

Их подгоняют по смежным трубам и закрепляют электроприхватками. Собранный узел возвращают в цех, где фланцы приваривают. Отростки также подгоняют по месту что является весьма сложной операцией, к тому же выполняемой на судне.

Таким образом, заранее изготовить трубы-узлы оказывается невозможным.

При использовании способа сборки по эталонным трубам или по шаблонам-макетам, проверенным по месту на головном судне, трубы устанавливают в специальные приспособления – позиционеры. Позиционер, показанный на рис. 1 имеет поворотные планшайбы на которые фланцами закрепляют эталонные трубы или макеты.

Для серийного судна тот же узел собирают с фланцами и отростками по фиксированному положению позиционера, что гарантирует взаимюзаменяемость изготовляемых труб серийного и головного судов.

Сборка узлов труб на макетировочном станке аналогична сборке на позиционере, с тем отличием, что макетировочный станок механизирован и его можно быстрее переналаживать под новую трубу.

Наиболее распространенным способом соединения узлов и деталей трубопровода является сварка. Для соединения узлов между собой применяют фланцевые, штуцерные и дюритовые механические соединения.

Фланцевые соединения — показаны на рис. 2. Они используются на трубах с условным проходом более 32 мм, могут быть приварными (неповоротными) и свободно сидящими (поворотными).

Последние удерживаются на трубе с помощью приварного кольца или отбортовки. Поворотные фланцы более технологичны, так как позволяют свободно совмещать отверстия под болты при соединении труб.

Часто на одном конце трубы фланец трубы делают приварным, а на другом – поворотным.

Рис.

2 Фланцевые соединения а — с плоским приварным фланцем; б — с приварным фланцем на медной трубе; в — со свободным фланцем на приварном кольце; г — со специальным фланцем, свариваемом с трубой встык (для труб с высоким давлением);1 — труба; 2 — плоский фланец; 3 — приварной фланец; 4 — отбортовка трубы; 5 — свободный фланец; 6 — приварное кольцо; 7 — фланец для систем высокого давления;

8 — сварной шов

Для труб с условным проходом от 3 до 32 мм применяют штуцерное соединение, показанное на рис. 3.

В тех случаях, когда трубы располагаются в районах с повышенной вибрацией, используют дюритовые соединения, представляющие собой отрезок резинового или резинотканевого шланга, плотно надеваемого на концы соединяемых труб.

Следует заметить, что муфтовые соединения, т. е. выполненные на резьбе с помощью муфт, колен или тройников, считаются менее прочными, чем фиксированные сваркой, и на судах не применяются.

Сварку узлов трубопроводов обычно выполняют электродуговым способом плавящимся или неплавящимся электродом, а иногда контактным способом. Для присоединения труб малых диаметров (менее 26 мм) иногда применяют газовую сварку.

Предпочтение во всех случаях отдается автоматической сварке, а в случае сложности ее применения — полуавтоматической в среде защитных газов.

Наиболее распространенный вид сварных соединений труб – стыковой. Фланцы могут также соединяться с трубами встык (рис. 2, г), внакрой (рис. 2, а). Приварка отростков показана на рис. 4. Она производится угловым швом — односторонним или двусторонним.

Качество выполнения сварных соединений трубопроводов контролируют:

- Внешним осмотром;

- Измерением размеров шва;

- Прогонкой шарика внутри трубы (для проверки отсутствия выступающего грата);

- Гидравлическим или воздушным испытанием на плотность;

- В особо ответственных случаях с помощью гелиевых и галоидных течеискателей.

Используется также контроль внутреннего строения шва проникающим излучением.

Рис.

3 Штуцерное соединение 1 — наконечник; 2 — прокладка; 3 — накидная гайка;

4 — штуцер

Гидравлические испытания узлов труб в цехе производят с целью проверки прочности и плотности сварных соединений, а также материала трубы в районе погибов.

Для проведения гидравлических испытаний оборудуют испытательные стенды с оснасткой, позволяющей быстро подсоединять узлы труб, подавать в них воду и создавать ее давление (превышающее рабочее в 1,5-2 раза). Один конец узла трубы присоединяют к стенду, а другие закрывают быстросъемными заглушками с резиновыми прокладками.

Давление, создаваемое насосом, контролируют по манометру. Если труба имеет течь, то давление снижается, а обнаруженные дефекты вырубаются пневматическим зубилом. Обработанное место заваривают и трубу испытывают повторно.

В зависимости от наличия погиба трубы, ее диаметра, материала, вида соединения и других признаков узлы трубопроводов при разработке технологии их изготовления принято объединять в типовые технологические группы, применяя принципы групповой технологии. Каждой группе присваивается свой шифр.

По виду материала и типу соединения трубы разделяют на 14 групп (01-14). Первые шесть групп — стальные трубы, с 7-й по 10-ю — медные и с 11-й по 14-ю — медно-никелевые. Трубы из других металлов и пластмасс классифицируют отдельно.

Рис.

4 Сварное соединение трубы с отростком

По диаметрам все виды труб разбивают на шесть подгрупп (от 1 до 6):

- До 14 мм;

- 15—32;

- 33—75;

- 76—150;

- 151—219;

- 220 и более мм.

В каждой подгруппе трубы подразделяют на прямые и гнутые (П и Г). Например, прямой узел стального трубопровода диаметром до 14 мм со штуцерным соединением имеет шифр 011П.

Всего установлено 168 типовых групп. На конкретных судах таких групп, естественно, меньше. Например, на сухогрузном судне с массой корпуса 6200 т встречается 59 групп труб.

Изготовление труб-деталей, а также сборку, сварку и испытания узлов выполняют в трубозаготовительных цехах.

Для возможности механизации изготовления труб и специализации отдельных участков цеха используют разделение на типовые технологические группы, для которых составляют типовые маршруты изготовления.

Например, один из маршрутов — изготовление узлов металлических труб малых диаметров, другой — диаметром 15-32 мм, может быть маршрут — изготовление стальных труб диаметром более 200 мм и т. д.

В частности, для указанного выше сухогрузного суднаСпециализированные суда для перевозки сухих грузов составлено восемь типовых технологических маршрутов. Часть труб при обработке подвергается всем операциям, включенным в данный маршрут, остальные — лишь некоторым.

При этом в цехах, как правило, создают два технологических потока, действующих параллельно, изготовление узлов труб наружным диаметром до 75 и более 75 мм.

В процессе изготовления трубы перемещают по технологическому маршруту цеховыми кранами или специальными подвесными конвейерами с автоматическим адресованием и последовательно проходят через специализированные участки цеха, где подвергаются необходимым операциям обработки. На каждом участке обработку ведет специализированная бригада.

В крупных трубозаготовительных цехах существуют следующие специализированные участки:

- Заготовительный;

- Гибки;

- Предварительной механической обработки;

- Сборки;

- Сварки;

- Окончательной механической обработки;

- Гидравлических испытаний;

- Маркирования;

- Химической обработки и покрытия узлов труб;

- Изоляции;

- Комплектации и консервации;

- Слесарно-медницкий.

Реализованы попытки автоматизировать весь процесс изготовления узловИзготовление узлов в цехе. На рис. 5 представлена принципиальная схема автоматизированной поточной линии.

Прибывшие с металлургического завода трубы загружают в стеллажи, откуда трубу по рольгангу подают к станку, где из нее вырезают заготовку нужной длины. Затем на станке к трубе прихватывают и на станке приваривают фланцы. Фланцы и район приварки обтачивают на автоматическом фланцепроточном станке.

Труба с фланцами подается на автоматический трубогибочный станок, где сгибается по заданной форме. Готовый узел трубопровода подают на испытания.

Рис.

5 Схема поточной автоматизированной линии изготовления труб 1 — механизированный стеллаж для труб; 2 — рольганг; 3 — станок для резки заготовок труб; 4 — станок для прихватки фланцев; 5 — станок для приварки фланцев; 6 — станок для обработки поверхностей фланцев;

7 — станок для гибки труб с фланцами

Таким образом, все основные операции оказываются комплексномеханизированными.

Защиту труб от коррозии выполняют цинкованием, эмалированием, футеровкой, покрытием полимерными пленками, а алюминиевых труб также гидратированием (паровым оксидированием). Одним из наиболее распространенных способов защиты стальных труб является цинкование.

Цинковое покрытие наносится за счет диффузии цинка в виде порошкобразной смеси окунанием в ванну с расплавленным цинком и последующей термо или термодиффузионнойУпрочнение структуры термодиффузионной обработкой деталей обработкой.

Средняя толщина покрытия 100-300 мкм.

Во избежание повреждений получаемой защитной пленки цинкованию подвергают только полностью изготовленные, подогнанные по месту, испытанные и принятые ОТК узлы трубопроводов.

Тепловую изоляцию наносят на узлы труб, температура сред которых значительно отличается от комнатной.

Горячие поверхности с температурой теплоносителя 60 °С и выше изолируют для уменьшения тепловых потерь, предотвращения ожоговОказание первой помощи при электротравмах, ожогах и утоплении и с противопожарной целью.

Толщину изоляции определяют расчетом из условия, чтобы температура на ее наружной поверхности превышала температуру окружающего воздуха не более чем на 20 °С.

Холодные поверхности с температурой теплоносителя 10 °С и ниже изолируют для уменьшения потерь холода и предотвращения выделения росы на поверхности трубы.

Различают три типа изоляции горячих поверхностей:

- Обволакивающую, выполняемую из асбестовой ткани или асбопухшнура;

- Формованными изделиями в виде скорлуп или сегментов, изготовленных заранее из совелита (смесь солей магния и кальция с асбестом), асбес – товермикулита (смесь гидратизированной слюды, асбеста и бентонитовой глины) или перлита(стекловидной породы) с глинистой связкой;

- Мастичную, наносимую на трубу в виде пасты или мастики, изготовленной из асбеста, ньювеля, совелита или асбозурита.

Изолированные трубы снаружи обертывают тканью и окрашивают.

Холодные поверхности могут быть изолированы органическими материалами, стекловойлоком или пенопластами. Изоляцию крепят к трубе на клею, а снаружи обшивают тканью или пластмассовой пленкой.

Работы по изоляции судовых трубопроводов производят в цехе и заканчивают на судне.

В цехе выполняют все подготовительные работы:

- Раскрой теплоизоляционных материалов;

- Изготовление матрацев изоляции;

- Заготовку деталей изоляции из плиточных материалов;

- Скорлуп;

- Сегментов;

- Приготовление мастик и клеев;

- Изоляцию отдельных труб.

Изоляцию оставшихся участков трубопроводов проводят на судне после гидравлических испытаний системы в собранном виде.

Монтаж систем на судне из собранных узлов стремятся начинать на ранней стадии постройки. Иногда узлами труб насыщают готовые секции и блоки корпуса. Общую сборку всей системы на судне производят после окончания основных корпусных работ в соответствии с технологическим графиком постройки.

Изготовленные в цехе узлы трубопроводов доставляют на судно и сначала собирают согласно монтажным чертежам на временных болтах с установкой временных прокладок. Далее в местах присоединения трубопроводов к механизмам или к донной и забортной арматуре определяют форму и размеры забойных узлов труб.

Забойный узел служит замыкающим звеном, компенсирующим погрешности установки оборудования, а также изготовления остальных труб в данном помещении.

Для повышения точности изготовления забойного узла трубопровода предварительно выполняют его шаблон-макет с фланцами, по которому его затем изготавливают в цехе.

Собранный на временных болтах и проверенный трубопровод разбирают и снова собирают, устанавливая штатные прокладки и болты в соединениях, а также крепления к корпусным конструкциям – подвески. Одновременно собирают и все прочие элементы системы — приводы, измерительные приборы, отличительные планки и пр.

Гидравлические испытания системы в собранном виде на судне проводят для проверки герметичности всех соединений трубопроводов. Испытание проводят в течение времени, необходимого для осмотра всех соединений, но не менее 10 мин.

Для подготовки к испытанию трубопроводы отключают от механизмов перекрытием соответствующей арматуры, наполняют водой и соединяют с насосом, подающим под давлением воду. Величина пробного гидравлического давления указывается в монтажном чертеже.

Как правило, оно на 25% больше рабочего давления в данной системе.

При поднятом давлении трубопровод тщательно осматривают и места обнаруженных утечек воды фиксируют. После окончания испытания воду удаляют, а трубопровод продувают воздухом. Испытанные трубопроводы окрашивают специальным присвоенным им цветом, а фланцевые соединения, оставшиеся не покрытыми теплоизоляцией в цехе, изолируют на судне матами или полосами изоляционного материала.

Рекомендуется к прочтению:Изготовление труб-деталейИзготовление трубопроводов и монтаж систем на судне

Соединение пластиковых водопроводных труб: виды труб и способы соединения

Для создания собственной системы водоснабжения в квартире или частном доме требуется формирование трубопровода. Соединение пластиковых труб своими руками не представляет затруднений и доступно начинающим мастерам.

Как соединить пластиковые трубы

Полимерные изделия для домашней водопроводной системы стыкуются несколькими способами. При определении подходящей методики монтажа необходимо руководствоваться следующими критериями:

- Назначением трубопровода. Для водоснабжения рекомендуется применять сварку, канализация создается с помощью раструбов, отопление формируется с использованием муфт соответствующего размера.

- Материалом устанавливаемых элементов. Конструкция большинства поливинилхлоридных труб дополняется специальными раструбами, магистрали из полиэтилена соединяются компрессионными муфтами, для сборки полипропиленовых изделий задействуют механические паяльники.

- Масштабом проводимых работ. Для небольших объемов, ограниченных пределами квартиры или собственного дома, допускается выполнять требуемые мероприятия самостоятельно. Сварка крупных объектов нуждается в привлечении специализированных бригад.

Резьбовые крепления для соединения полимерных элементов не применяются из-за неспособности обеспечить герметичность трубопровода. Популярностью пользуются технологии монтажа с использованием раструбов, муфт и сварки.

Соединение полимерных труб муфтами

Сборка фрагментов системы водоснабжения компрессионными фитингами предотвращает образование засоров, обеспечивая герметичность.

Для зажима концов соседних элементов предусмотрены гайки и уплотнительные кольца конусообразной формы, позволяющие выдерживать напор жидкости в обогревательных контурах, канализационных стоках и водопроводных системах.

Жесткое крепление на теле неразъемной трубы обеспечивается специальными компрессионными муфтами.

Допускается применять резьбовое соединение полиэтиленовых изделий. Обязательным условием является развальцовка крайних поверхностей монтируемых деталей, завершающая процесс надевания гаек.

В качестве фитингов используются тройники, седелки, фланцы и краны.

Соединение полимерных труб сваркой

Метод используется для сборки системы водоснабжения из полипропиленовых элементов. Половина бытовых коммуникаций создается с помощью сварочного аппарата, воздействующего на молекулярную структуру материалов, обеспечивая улучшенные характеристики стыкам. Инструкция потребителя содержит указание времени нагрева, определяемого толщиной стенок.

Для труб размером 50-16 мм применяются небольшие ручные паяльники. Габаритные изделия больших сечений требуют привлечения профессиональных сварочных аппаратов.

Технология метода заключается в подогреве крайних поверхностей соединяемых фрагментов специальными съемными гильзами. Расплавившиеся концы стыкуют, плотно прижимая с сильным давлением.

Усовершенствованным вариантом считается сварка электромуфтами. Контроль процесса нагревания осуществляется электронной программой. Улучшается качество соединения, отпадает необходимость закрепления. На нагревательные элементы, подключенные внутри фиксирующего приспособления, напряжение поступает через электроды особых приборов.

Специальные способы соединения

Для труб, изготавливаемых из сшитого полиэтилена, разработана отдельная методика монтажа, основанная на использовании специфических крепежных деталей. Стыковка полимерных изделий пуш-фитингами применяется в усложненных ситуациях, на пересечении с металлической магистралью, при сборке элементов разного сечения. Установочные мероприятия требуют минимального набора инструментов. Для создания эффективного соединения достаточно калибратора и ножа.

Для труб, изготавливаемых из сшитого полиэтилена, разработана отдельная методика монтажа, основанная на использовании специфических крепежных деталей. Стыковка полимерных изделий пуш-фитингами применяется в усложненных ситуациях, на пересечении с металлической магистралью, при сборке элементов разного сечения. Установочные мероприятия требуют минимального набора инструментов. Для создания эффективного соединения достаточно калибратора и ножа.

Фиксирующий фланец выполняется из латуни и поливинилсуфлона. Сферой использования является формирование систем водоснабжения и отопительных контуров. Для повышения герметичности предусмотрены кольца из резины.

После сборки изделия труба, введенная до упора в корпус пуш-фитинга, демонтажу не подлежит.

Вода, включенная по завершении стыковочных манипуляций, проталкивает и зажимает клин крепежного устройства, предотвращая вероятность протечек.

К преимуществам способа относится отсутствие необходимости применения большого количества инструментов и высокая скорость монтажных работ.

Правила выбора технологии

Определяя оптимальный вариант сборки, необходимо руководствоваться эксплуатационными характеристиками системы и материала.

Для монтажа магистрали водоснабжения из ПВХ-труб с диаметром, превышающим 6,3 см, принято использовать компрессионные муфты. При затруднениях с приобретением фитингов подходящих размеров специалисты рекомендуют задействовать стыковую сварку. Достоинством метода считается отсутствие необходимости покупки дополнительных деталей.

Раструбная технология получила распространение при самостоятельном соединении поливинилхлоридных конструкций одинакового диаметра.

Правильного расположения и придания верного направления трубной магистрали добиваются, применяя железный лом. Изобретательные мастера пользуются домкратом.

Для сборки безнапорных полиэтиленовых систем допускается применять склеивание. Механическая резьба для монтажа подобных изделий рекомендуется в особых ситуациях.

Способы соединения полимерных трубопроводов

Выбирая технологию стыковки пластмассовых труб, ориентируются на предназначение магистрали, разновидность полимерного материала и геометрические характеристики изделия.

Распространение получили следующие способы:

- Раструбная схема. Признается оптимальным вариантом для канализации с произвольно перемещающейся жидкой средой.

- Склеивание. Делится на две категории: с использованием стандартного клеящего средства и «холодной сваркой». Последняя изменяет молекулярное строение полимера, расплавляя специальным составом верхний слой материала. Применяется для всех типов трубопровода, за исключением отопительного контура.

- Резьбовая фиксация. Считается подходящим методом сборки комбинированных конструкций, совмещающих пластмассовые и металлические изделия.

- Диффузная сварка. Альтернативное название технологии – высокотемпературное соединение. Выполняется стыковкой деталей, предварительно разогретых в специфическом устройстве.

- Фланцевое крепление. Является оптимальным вариантом комбинации пластика с металлом. Предусматривает использование особых приварных втулок под фланцы или съемных металлических элементов.

- Цанговая конструкция. Применение обжимного фитинга с уплотнителем, изготовленным из резинового материала, обеспечивает качественную фиксацию. Процесс монтажа сопровождается сцеплением зубьев металлической трубки с полимером, создавая надежное крепление.

- Электромуфтовая сварка. Требует предварительной подготовки собираемых фрагментов. Очищенные и обезжиренные детали соединяются специальным фитингом с размещенными внутри электродами. Под действием напряжения пластик разогревается, происходит стыковка труб. Для формирования отопительных систем данную технологию использовать не рекомендуется из-за недостаточной прочности сборной конструкции.

Для создания полимерного трубопровода допускается применять различные методы как с участием сварочного аппарата, так и без пайки. Оборудование способно обеспечить эффективное сцепление пластмассовых элементов. Скрепление деталей без нагревания, холодным способом, упрощает процесс выполнения монтажных работ.

Соединение без сварки для различных типов пластиковых труб

Выбор подходящей технологии сборки полимерных магистральных систем для водопровода в жилом помещении определяется характеристиками материала.

В строительстве используются следующие методы стыковки пластмассовых изделий без паяльника:

- Главным предназначением компрессионных фитингов является формирование единой конструкции элементами трубопровода, изготовленными из полиэтилена. Специалисты отмечают достоинства способа, выраженные минимальным набором монтажных инструментов, ограниченным обжимным ключом. К недостаткам относятся трудозатраты, требующиеся для обработки каждого отдельного стыка.

- Сцепление труб, производимых из полипропилена, осуществляется раструбной сваркой, выполняемой специфическим устройством. Для врезки в металлическую часть водопроводной системы применяются резьбовые муфты. В формировании габаритных магистралей участвуют разъемные фланцевые соединения накидными или приварными элементами.

- Сборка металлопластиковых трубных изделий выполняется пуш-, пресс- и обжимными фитингами. Первая разновидность приобрела популярность благодаря простоте монтажа и минимальному набору инструментов.

- Стыковка труб из поливинилхлорида производится за счет специальных раструбов, предусмотренных конструкцией. Допускается применять клеевое соединение.

- Для формирования водопроводных магистралей из сшитого полиэтилена используется муфтовая технология. Фланцевое сцепление осуществляется накидными металлическими элементами или переходными втулками. Существует возможность сборки с помощью компрессионных фитингов.

Соединение труб муфтой.

Особенности соединения пластиковых и металлических труб

Стыковка полимерных и чугунных труб производится специальными переходниками различных размеров. Такая технология применяется для ремонта канализационных стоков.

При комбинации пластиковых изделий с металлическими в водопроводных системах повышенную надежность конструкции обеспечивают соответствующие муфты. С одной стороны монтажного элемента расположена резьба, другая оснащена соединительным фитингом. Повышенное давление в магистрали требует тщательной герметизации, выполняемой льняными волокнами, пропитанными олифой.

Для ремонта трубопровода сечением, превышающим 40 мм, рекомендуется задействовать фланцевую технологию. Приобретение переходников необходимого размера не представляет затруднений.

При совмещении различных материалов в системах водоснабжения с высоким напором целесообразно производить с помощью металлического рукава. Крепление монтажного элемента к пластиковой части осуществляется соответствующим фитингом. Для сцепления с металлической трубой предназначена резьбовая нарезка.

Практические рекомендации

Полимерные изделия широко распространяются при обустройстве инженерных сетей, окончательно вытесняя стальные и чугунные конструкции. Главным преимуществом инновационного материала является упрощенный процесс сборки.

Применяемые при монтаже бытовых водопроводных систем пластиковые трубы обладают небольшим весом. Неподверженность коррозии и устойчивость перед агрессивными воздействиями химических веществ обеспечивает гарантийный срок эксплуатации 25 лет.

Из каких материалов производят пластиковые трубы

Характеристики материалов оказывают влияние на выбор технологии монтажа.

Магистрали домашнего водоснабжения создаются из следующих полимеров:

- сшитого полиэтилена;

- металлопластика;

- поливинилхлорида;

- полипропилена.

Способ сборки определяется особенностями каждой из разновидностей.

Полипропиленовые трубы.

Как соединить поливинилхлоридные трубы

Раструбная технология основана на методе склеивания и осуществляется следующим образом:

- для лучшего сцепления обрабатывают внешний торец одной трубы и внутренность раструба другой наждачной бумагой, обеспечивая шероховатость поверхностей;

- ошкуренные края обезжиривают;

- наносят клеящее средство;

- с максимальной скоростью изделие до упора вводят в муфту, прокручивают на ¼ оборота;

- скрепляемые элементы на 60 секунд плотно прижимают друг к другу.

- О правильно выполненном монтаже свидетельствует выступающая на стыке полоска клея.

- Металлопластиковые магистрали формируются с помощью фитингов – вспомогательных деталей, скрепляющих полимерные изделия.

- Используются следующие разновидности соединителей пластиковых:

- обжимные, отличающиеся упрощенной сборкой;

- пуш-элементы, характеризующиеся высокой скоростью и простотой монтажа, исключением вероятных ошибок при установке, антикоррозийными качествами, эффективностью уплотнений, возможностью замены отдельных частей;

- пресс-фитинги, образующие соединения повышенной надежности.

Как соединить полипропиленовые трубы

Для данного типа полимерных изделий предусмотрено 2 варианта сборки:

- компрессионными фитингами;

- сварочным методом.

Сварка выполняется двумя способами. Для первого случая используется соединение в раструб с применением специальной муфты. Во втором концы труб, разогретые паяльником, крепятся встык.

Как соединить трубы из сшитого полиэтилена

Процесс заключается в поочередном выполнении следующих действий:

- от трубного изделия специальным инструментом отрезают участок размером 5 см;

- со стороны присоединяемого фитинга надевается монтажная гильза через внутреннюю проточку;

- развальцовка выполняется ручным или гидравлическим устройством;

- внутрь трубы вводится муфта, процедура обжима занимает 3-4 минуты;

- инструмент накладывается на область соединения с предельной аккуратностью для предотвращения перекосов;

- на фитинг до упора надвигается гильза;

- аналогичный процесс повторяется для другого конца.

Универсальное соединение для гибких и жестких пластиковых труб

При затруднениях с определением разновидности полимерного материала технология сборки выбирается в зависимости от гибкости.

Для жестких труб рекомендуется комбинировать муфтовое крепление с клеевым соединением.

Гибкие магистрали формируются следующим образом: строгая часть специального шлангового фитинга вставляется в пластмассовое изделие, а особый червячный хомут зажимается на расстоянии 18-20 мм от конца.

Источник: https://vodasovet.ru/vodoprovod/soedinenie-plastikovyh-trub