15 Сентябрь 2020 Правильная сварка труб: пошаговый алгоритм и техника безопасности

15 Сентябрь 2020 Правильная сварка труб: пошаговый алгоритм и техника безопасности

Вопросы, рассмотренные в материале:

- Виды водопроводов и правильная сварка труб

- Как подобрать электроды для правильной сварки труб

- Способы и советы по правильной сварке труб

- Предварительные работы для правильной сварки труб

- Правильная сварка труб: пошаговый алгоритм

- Техника безопасности при сварке труб

Правильная сварка труб – это настоящее искусство, которое позволяет создать долговечный водопровод. Зачастую в домашнем хозяйстве применяются недорогие и легкие пластиковые трубы или удобные в монтаже профиля. Однако эти варианты не всегда целесообразны.

Чтобы водопровод служил долго, важно правильно организовать весь процесс работы: начиная от выбора электрода и заканчивая технологией сварки.

Виды водопроводов и правильная сварка труб

Для перемещения различных материалов и жидкостей используются разнообразные трубопроводы. В зависимости от предназначения они могут быть:

- технологическими;

- магистральными;

- промышленными;

- трубопроводами газоснабжения;

- водяными;

- канализационными.

Трубопроводы изготавливают из керамики, пластика, бетона и металлов.

Правильная сварка труб осуществляется одним из следующих способов:

- Механическим, при котором результат достигается за счет трения.

- Термическим, в процессе которого материалы плавятся (газовая, плазменная, электродуговая сварка).

- Термомеханическим, который выполняется стыковым контактным способом с помощью магнитоуправляемой дуги.

Типы сварки можно классифицировать по различным основаниям. Прежде чем приступить к обработке труб, следует выбрать наиболее подходящий способ. Теоретически любой из них подойдет для работы с трубами разного диаметра.

Сваривать трубопроводы можно за счет давления (газопрессовая, холодная, ультразвуковая и контактная сварка) или плавления (электродуговая и газовая).

Чаще всего для правильной сварки стыков труб используют ручной или механизированный электродуговой метод.

Как подобрать электроды для правильной сварки труб

До того, как приступить к сварке труб отопления или любых других, необходимо запастись электродами. Их качество напрямую влияет на надежность полученного соединения, герметичность конструкции, а также на сам процесс сварки.

Электроды представляют собой тонкий стальной стержень со специальным покрытием, обеспечивающий устойчивую дугу во время работы и формирующий сварной шов, который предотвращает окисление металла.

Электроды квалифицируются по типу сердцевины и внешнего покрытия.

В зависимости от типа сердцевины электроды делятся на:

- расходники с неплавящейся серединкой из графита, электротехнического угля или вольфрама;

- с плавящейся серединкой – проволокой, толщина которой варьируется в зависимости от типа выполняемых работ.

По типу внешнего покрытия электроды делятся на следующие группы:

- С целлюлозным покрытием (марка С). Предназначены для правильной сварки труб большого диаметра, с их помощью монтируют газо- и водомагистрали.

- С рутилово-кислотным покрытием (RA). Используются для работы с металлическими трубами отопления или водоотведения. Получаемый сварочный шов покрыт небольшим слоем шлака, удаляемым при постукивании.

- С рутиловым покрытием (RR). Позволяют получать аккуратные сварочные швы со шлаком, легко удаляемым с поверхности. Эти электроды применяют для угловых стыков, а также при наваривании второго или третьего слоев металла.

- С рутилово-целлюлозным покрытием (RC). Могут использоваться для правильной сварки труб в любых плоскостях, например, при создании длинного вертикального шва.

- С основным покрытием (B). Это универсальные расходники, подходящие для работы с толстостенными трубами, деталями, предназначенными для использования при минусовых температурах. Позволяют получить качественный пластичный шов, не подверженный растрескиванию или деформации.

До начала сварочных работ стоит получить консультацию специалистов-сварщиков относительно предпочитаемых ими марок электродов. При этом рекомендаций может быть достаточно много, а различаться расходники могут в зависимости от магазина или города.

Между стоимостью и качеством расходников существует прямая связь. С дешевыми электродами затруднительно выполнить правильную сварку труб и получить качественный сварной шов. Следовательно, на этих расходных материалах экономить не нужно.

Способы правильной сварки труб

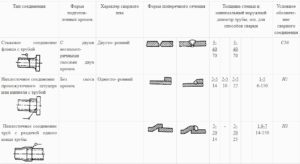

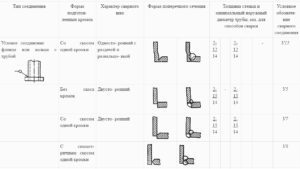

Существуют различные методы правильной сварки полипропиленовых труб и изделий из других материалов электродуговым способом:

- встык – при этом элементы трубопровода располагаются друг напротив друга;

- в тавр – в этом случае отрезки трубы располагаются перпендикулярно друг другу (в форме буквы «Т»);

- внахлест – такой способ подразумевает развальцовку одной из труб, позволяющую надеть ее на другую;

- угловым способом, при котором элементы располагают под углом 45° или 90° относительно друг друга.

В процессе правильной сварки труб получают следующие разновидности швов:

- горизонтальные (при вертикальном расположении элементов трубопровода);

- вертикальные (если трубы расположены вертикально);

- потолочные (с размещением электрода над головой сварщика, в нижней части заготовки);

- нижние (для этого приходится наклоняться).

При необходимости соединения стальных труб используется стыковой метод. Кроме того, место стыка должно быть обязательно проварено по толщине стенки заготовки. Лучше всего для этого подойдет нижний поворотный шов.

Для получения качественного сварного соединения в процессе работ следует придерживаться следующих рекомендаций:

- Электрод во время сварных работ должен располагаться под углом в 45° или немного меньше. Это позволит уменьшить количество расплавленного металла, попадающего внутрь свариваемого элемента трубопровода.

- Для сварки в тавр или встык потребуются 2-3-миллиметровые электроды. Качественное сварное соединение получится при силе тока, варьирующейся от 80 до 110 ампер.

- Чтобы получить надежное соединение внахлест, потребуется повысить силу тока до 120 ампер, расходные материалы (электроды) подойдут также 2-3-миллиметровые.

- Сварочный шов должен на 3 мм возвышаться под поверхностью свариваемой заготовки, после этого можно говорить о завершении работы.

Правильная сварка профильных труб выполняется точечно, то есть сначала сваривают две точки, расположенные на противоположных сторонах профиля, затем – две другие точки, продолжая работу до прогрева всей трубы целиком. Далее формируют сварочный шов по всему периметру заготовки.

Предварительные работы для правильной сварки труб

До того, как приступить к правильной сварке пластиковых и металлических труб круглого сечения, необходимо предварительно обработать стыки и уточнить ряд нюансов. В первую очередь, диагностируют соответствие трубы определенным техническим характеристикам, которые предъявляются к монтируемой системе, в частности, к водопроводу.

Необходимо:

- соблюдать геометрические размеры;

- иметь сертификат качества, особенно если предстоит монтаж трубопровода для подачи питьевой воды;

- чтобы труба была идеально круглой формы, так как дефекты, приплюснутое или овальное сечение заготовки не допустимы;

- контролировать толщину стенок на всей протяженности трубы – она должна быть одинаковой;

- химического состава детали должен соответствовать требованиям ГОСТа – эта информация содержится в технической документации или выясняется в процессе лабораторных исследований.

После этого можно начинать подготовку труб к стыковке и сварке.

В процессе подготовки необходимо выполнить следующие действия:

- проверить ровность среза на торце трубы, он должен составлять 90°;

- тщательно очистить свариваемый торец заготовки и 10-миллиметровую область вокруг него, пока не появится металлический блеск;

- удалить остатки масел, ржавчины, лакокрасочного покрытия с поверхности трубы, обезжирить торцы элемента.

Кроме того, следует проследить за тем, чтобы торец имел правильную конфигурацию. Угол раскрытия кромки должен быть равным 65°, показатель притупления – 2 мм. Получить нужные параметры можно за счет дополнительной обработки.

Для этого используют фаскосниматели, торцеватели или шлифовальную машинку. Профессионалы, которые умеют правильно варить трубы большого диаметра, отдают предпочтением фрезерным станкам или газовым и плазменным резакам.

Правильная сварка труб: пошаговый алгоритм

При электросварке прочное соединение заготовок осуществляется за счет термического процесса. При этом качество шва будет выше, чем при газовой сварке.

Если трубы располагаются в доступном месте и их можно вращать, то необходимо соединить два элемента трубопровода встык одной или тремя точками электросварки, после чего продолжить сваривать заготовки:

- безотрывно (если есть возможность вращения деталей);

- с отрывом, начиная снизу, если труба расположена неудобно и нет возможности ее вращать.

Сварочные работы выполняются в два подхода. Первоначально делается первый шов («корень»), закрывающий 2-3 мм стыка заготовок, после чего удаляются появившиеся наплывы и окалины. Затем формируется второй шов, который также зачищается.

Алгоритм правильной сварки труб выглядит следующим образом:

- Прежде чем приступить непосредственно к работе, необходимо занять устойчивое положение, позаботиться о хорошем освещении пространства.

- Зажечь дугу, при необходимости увеличив силу тока.

- Поместить электрод в начало сварочного шва, сформировать сварочную ванну, удерживая постоянно зазор дуги.

- Достаточно большая сила тока приведет к тому, что частицы расправленного металла будут следовать за теплом. Движения должны быть выверенными и осторожными, так как слишком большая сила тока приведет к тому, что металл слишком сильно расплавится, начнет пузыриться и не получится сформировать сварочный шов.

- В процессе правильной сварки труб необходимо следить за заполняемостью краев, отсутствием подрезов. Если сила тока мала, то сварочная ванна будет равна очертанию электрода. При увеличении силы тока, двигая электрод по кругу или из стороны в сторону, можно сформировать правильный сварочный шов. Качеству сварки следует уделять внимание в процессе обработки заготовок, следя за равномерностью заполнения сварочной ванны.

- Поставить точку, оставив небольшое количество металла.

- Погасить дугу по шву.

Со временем можно научиться выполнять правильную сварку труб и формировать качественные швы, однако проще будет тем, кто раньше наблюдал за работами со стороны или был помощником сварщика.

Техника безопасности при сварке труб

В процессе электротехнических работ, в том числе при сварке труб, необходимо обязательно соблюдать требования техники безопасности. Их нарушение грозит различными травмами, например, термическим ожогом кожи или сетчатки глаз из-за вспышки дуги, ударом электрическим током и т. д.

Чтобы избежать неприятностей, стоит до начала работы обратить внимание на следующее:

- электрические провода и детали сварочного аппарата должны быть изолированными;

- корпус сварочного оборудования и дополнительные приборы должны быть заземлены;

- надевать можно только абсолютно сухую спецодежду и рукавицы;

- для дополнительной изоляции необходимо использовать галоши или резиновый коврик (для небольшого помещения);

- обязательно обезопасить глаза и лицо, надев защитный щиток.

Следуя изложенной в статье информации, можно самостоятельно научиться правильной сварке труб на электрическом оборудовании. Однако добиться успеха без практических навыков невозможно. Используя наши рекомендации, можно начинать практиковаться в сварочных работах и со временем получить достойные результаты сварки металлических трубопроводов.

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Статьи по темам: Изделия из металла, Металлообработка, Сварка, Лазерная резка, Металлоконструкции, Плазменная резка, Гибка металла, Шкафы, Свойства металлов, Механическая обработка, Покраска

Экспресс расчет стоимости заказа

Узнайте предварительную стоимость заказа, отправив нам необходимую информацию:

Способы сварки стальной трубы

При кажущейся простоте сварка стальных труб требует от электрогазосварщика высокой квалификации. Различные технологии автоматической сварки не могут полностью заменить ручной труд. Выбор способа соединения происходит в зависимости от масштабов работ, диаметра трубы и других условий.

Способы сваривания

При прокладке стальных трубопроводов используется несколько видов сварки. Можно выделить такие:

- газосварка для соединения трубопроводов внутридомовых магистралей из стальных труб небольшого диаметра;

- ручная электродуговая сварка (второй по популярности тип сварки стальных трубопроводов и конструкций из них);

- электрическая автоматическая или полуавтоматическая сварка;

- аргоновая сварка неплавящимся электродом для соединения стальных трубопроводов (применяется достаточно редко и только в заводских условиях).

Каждый из способов сварки имеет свои особенности. В некоторых случаях для стальных труб применяют резьбовое соединение. Однако оно менее надежно, особенно если речь идет о технологических магистралях.

Газосварка

Для выполнения газосварки используют баллоны с ацетиленом или газовые генераторы. Использование генераторов, особенно в крупных городах и на предприятиях не актуально.

Для выполнения газосварки используют баллоны с ацетиленом или газовые генераторы. Использование генераторов, особенно в крупных городах и на предприятиях не актуально.

Такой способ требует больших затрат времени на получение газа и безопасную эксплуатацию сварочного оборудования. Поэтому для сварки металлических труб подключают баллоны с горючим газом.

Применение ацетилена обусловлено его высокой температурой горения. С помощью пропана производят резку стальных труб.

При соединении трубопроводов с толщиной стенки не более 3 мм разделка кромок не нужна. Детали с более толстыми стенками требуют подготовки кромки с одной стороны или двусторонней разделки под острым углом.

При работе с помощью газосварки лучший шов получается в нижнем положении. Возможность выполнить такой шов есть только при поворотном стыке.

Газовая сварка часто используется для сваривания заготовок в неповоротном положении (когда трубу невозможно прокрутить, повернуть). Такая работа доверяется сварщикам с высокой квалификацией, умеющим выполнять швы в потолочном, горизонтальном и вертикальном положении.

Сам процесс представляет собой расплавление огнем горелки кромок деталей, внесение присадочного металла стальной проволоки и формирование катета шва.

Стыки стальных труб, исполненные газосваркой, превосходят стыки, выполненные электросваркой, по наполненности и меньшему разогреву стали.

Ручной электродуговой метод сваривания трубопроводов

Электродуговая сварка – это наиболее востребованный метод соединения стальных труб большого диаметра и заготовок для разводок внутридомовых сантехнических систем.

Ручная электросварка используется и на сборке магистральных трубопроводов. В этом случае с ее помощью осуществляются прихватки и прохождение корня шва.

Недостаток удобства, связанный с неповоротными стыками и отсутствием обзора, заставляют вести сварку операционным способом.

Недостаток удобства, связанный с неповоротными стыками и отсутствием обзора, заставляют вести сварку операционным способом.

При этом способе вначале осуществляется проварка стыка на видных участках. Затем вырезается окно в одной из стальных труб.

С внутренней стороны обваривается стык по всей доступной длине окружности. После этого остается наложить латку из стали, постепенно сваривая и нагревая металл, и закрыть ею окошко.

Обварка стыка начинается с нижней части, при этом важно знать и уметь выполнять потолочные швы. Следует помнить, что для работы в потолочном положении потребуется увеличить силу сварочного тока на аппарате.

После потолка можно выполнять сварку боковых поверхностей стальной трубы и постепенно переходить к работе в нижнем положении. ГОСТ предписывает для надежности стыка вести работу в 2 прохода. Первый – корень шва, второй – основной шов.

После первого слоя обязательно следует отбить шлак перед вторым проходом. Для этого потребуется специальный молоток, часто на производстве используют простое зубило, прихваченное к ручке.

При соединении круглых и профильных стальных труб это основной способ наряду с электродуговой полуавтоматической и автоматической сваркой. Его преимущество состоит в небольшой деформации при слабом разогреве и лучшем качестве стыка.

Это позволяет использовать операционный способ электродуговой сварки, как основной при прокладке трубопроводов большого сечения.

При укрупнительной сборке участков трубных магистралей применяют сварку труб полуавтоматом. В этом случае скорость работ возрастает, при этом качество шва остается на высоком уровне.

Нюансы подготовки и проведения работ

Сварить трубу из стали, особенно с поворотным стыком, достаточно просто. Но перед выполнением работы необходимо правильно подготовиться.

Сварить трубу из стали, особенно с поворотным стыком, достаточно просто. Но перед выполнением работы необходимо правильно подготовиться.

Поверхность концов стальных труб обрабатывают металлической щеткой, затем растворителем, и при толщине свыше 3 мм выполняют разделку кромок с одной или двух сторон. Соединять и стыковать стальные трубы следует так, чтобы они лежали в одной плоскости, без перекоса.

При соединении и стыковки отдельных деталей для надежной фиксации выполняют прихватки длиной не менее 3 мм. Размер прихваток и их количество зависит от диаметра стальной труб.

Минимальное их количество должно быть не менее 3, через каждые 120°. Следует учитывать расход электродов при сварке. При работе большими токами на трубах большого сечения расход значительно выше.

Монтаж оцинкованной трубы потребует обработки концов заготовок соляной кислотой, что предотвратит выгорание цинка при нагреве.

Защита цинкового слоя на трубах может проводиться при сварке под флюсом HLS-B. Перед работой потребуется нанести на края труб толстый слой вещества. Работа ведется с повышенным уровнем подачи кислорода в пламя горелки.

Проволока должна быть выполнена на основе сплава UTP. При выполнении работы требуется расплавлять присадочный материал на прогретый металл. Флюс препятствует выгоранию цинка, остатки удаляются с трубы после окончания работы.

Выполнив соединение, таким образом, потребитель получает качественный шов, не требующий защиты от коррозии.

Изготовление разъемных соединений

Для изготовления разъемных соединений потребуется приварить заготовку к фланцу. Работа ведется в нижнем положении. Лучшим вариантом является полуавтоматическая электродуговая сварка. Сварка фланцев может выполняться неповоротным швом, при этом может применяться операционный способ.

Стыковка стальной трубы производится под углом 90° к плоскости фланца, таким образом, упрощается работа по сборке разъемных соединений. Операция приваривания детали к фланцу выполняется аналогично операции по соединению труб.

Марки электродов

Электроды для сварки труб из стали подбираются с учетом тока, толщины стенок заготовок и сложности конструкций. Наиболее популярны среди электросварщиков следующие марки электродов:

АНО-21 или 24 и МР-3. Работают при переменном токе. Могут качественно варить даже с мокрой обмазкой. Для сварки ворот, тепличных конструкций, оград, небольших ангаров это наилучший вариант с низкой ценой. Но их не применяют для конструкций и трубопроводов с большим давлением и нагрузками;

АНО-21 или 24 и МР-3. Работают при переменном токе. Могут качественно варить даже с мокрой обмазкой. Для сварки ворот, тепличных конструкций, оград, небольших ангаров это наилучший вариант с низкой ценой. Но их не применяют для конструкций и трубопроводов с большим давлением и нагрузками; марка УОНИ – это отличные сердечники, но быстро варить ими не получится. Работа ведется с набиранием катета шва, с сохранением постоянно горящей дугой. Такой вариант требует опыта и умения работать с простыми АНО и МР;

марка УОНИ – это отличные сердечники, но быстро варить ими не получится. Работа ведется с набиранием катета шва, с сохранением постоянно горящей дугой. Такой вариант требует опыта и умения работать с простыми АНО и МР; качественные электроды, работа которыми доставляет удовольствие ровным горением дуги и достойным результатом – это японские электроды марки LB-52U. При ремонтных работах и прокладках магистральных трубопроводов, везде, где требуется качественная дуговая сварка стальных труб, большинство предприятий пользуются именно японской продукцией.

качественные электроды, работа которыми доставляет удовольствие ровным горением дуги и достойным результатом – это японские электроды марки LB-52U. При ремонтных работах и прокладках магистральных трубопроводов, везде, где требуется качественная дуговая сварка стальных труб, большинство предприятий пользуются именно японской продукцией.

Сварка стальных труб – это наиболее востребованный метод получения неразъемного соединения или фланцевого стыка. Надежный и качественный шов обеспечит безаварийную и долгосрочную эксплуатацию трубопроводов и конструкций.

Для использования в бытовых условиях самый распространенный способ – ручная или полуавтоматическая электродуговая сварка труб.

Особенности муфтовой сварки труб

Сварка труб с помощью соединительных деталей со встроенными электронагревателями называется муфтовой. Получается, что при таком способе стыковки труб соединительная деталь – муфта — служит, по сути, и сварочным аппаратом, и соединительным элементом.

Контакты электроспирали, которая вмонтирована в соединительный элемент, выведены наружу. Именно эта деталь отвечает за процесс спайки.

Аппарат для муфтовой сварки труб из пластика

Спираль бывает нескольких типов:

В этом типе тонкий слой специального материала фасонной детали покрывает спираль, тем самым обеспечивая ей надежную защиты от повреждения в процессе стыковки с трубой.

Открытая

Этот тип отличается от предыдущего тем, что спираль утоплена в материал фасонной детали, однако ее ничто не закрывает.

Глубина, на которой она располагается, позволяет надежно удерживать ее на поверхности до самого начала сварки. Конструкция обеспечивает оптимальный нагрев детали.

Однако вместе с этим увеличивается риск повреждения самой спирали в момент совмещения фасонной детали с трубой.

Для того чтобы обеспечить качественное и герметичное соединение, фасонную деталь стыкуют с наружной частью трубы. После того, как деталь вошла вплотную, через муфту пропускается электрический ток. Под действием высокой температуры материал внутренней части муфты плавится и смешивается с трубой, а после остывания превращается в герметичное соединение.

Электромуфтовая сварка ПНД труб

Тип электромуфтовой сварки широко используется для полимерных труб. Он имеет свои преимущества и недостатки, которые необходимо учитывать перед выбором способа соединения труб.

Электромуфтовая сварка ПНД труб

Лучшими способами сварки напорных труб, то есть тех изделий, которые способны поддерживать постоянное давление, являются стыковая, раструбная и электромуфтовая сварка. Все эти технологии обеспечивают качественное и герметичное соединение.

Электромуфтовая сварка имеет ряд заметных преимуществ. В отличие от сварки встык, она не образует грата изнутри, а значит, не снижает проходимости труб. Благодаря чему является более универсальной и может применяться в безнапорных трубах, то есть канализациях и дренаже.

Удобство в использовании оборудования

Когда речь идет о больших диаметрах, стоит отметить, что оборудование для электромуфтовой сварки значительно легче, дешевле, в сравнении с оборудованием для двух других видов сварки.

Также аппарат более долговечный, так как не имеет подвижных частей или тефлоновых элементов, которые очень хрупкие и требуют профессионального подхода. Так получается, что и качество соединения не зависит от человеческого фактора.

Следовательно, его проще взять в аренду у продавцов такого оборудования.

Неразъемное соединение образуется при последующем остывании сварного стыка

Муфтовая сварка является важной и неотъемлемой деталью для починки трубопровода, где нет возможности осевого перемещения. Также незаменим этот метод будет для сварки армированных полиэтиленовых труб. Единственной отрицательной особенностью муфтовой сварки является относительно высокая стоимость электросварных фитингов.

Неразъемное соединение образуется при последующем остывании сварного стыка

Требования к использованию

Важным требованием в муфтовой сварке является сходность материала. А именно: полипропиленовые муфты не подойдут к полиэтиленовым трубам, и наоборот. Материал соединительного элемента должен быть сходен по химическому составу с материалом, из которого изготовлены трубы.

Но при этом вполне допускается сварка материалов одной группы, но разной прочности, например, электромуфты из труб ПЭ-100 могут подходить к трубам ПЭ-80, и наоборот. Но при этом стоит учитывать, что прочность соединения будет слабее, чем в случае с полной идентичностью двух частей.

Муфтовая или электромуфтовая сварка – способ соединения труб, который наиболее комфортен, причем как в бытовых условиях, так и в промышленных масштабах. Однако данный способ не подходит к металлическим изделиям. Это нужно учитывать, выбирая элементы для системы коммуникации.

Электромуфтовая сварка: полное описание процесса

Электромуфтовая сварка применяется для соединения труб диаметром от 20 мм и выше, независимо от толщины стенки. При этом способе сварки работы должны производиться при температуре воздуха от минус 10 до + 30 °С.

На приведенные температурные интервалы, как правило, рассчитаны стандартные технологические режимы сварки.

При более широком интервале температур сварочные работы следует выполнять в помещениях (укрытиях), обеспечивающих соблюдение заданного температурного режима.

Электромуфтовая сварка. Последовательность проведения

Производство сварочных работ заключается в подготовительных операциях и собственно сварке труб и соединительных деталей. Подготовительные операции для сварки при помощи электромуфтовой сварки включают:

- подготовку и проверку работоспособности сварочного оборудования;

- подготовку места сварки и размещение сварочного оборудования;

- выбор необходимых параметров сварки;

- удаление оксидного слоя;

- закрепление и центровку труб и деталей в зажимах позиционера;

- протирку свариваемых поверхностей электросварных фитингов и труб.

Основными параметрами при сварке труб деталями с закладными электронагревателями являются напряжение, подаваемое на спираль детали (Uп), и временные параметры (tсв и tохл).

Значения технологических параметров зависят от вида, сортамента и изготовителя электросварных фитингов и внесены в паспорт, сопровождающий деталь, выбиты на корпусе детали или записаны в виде штрих-кода на этикетке, приклеенной к ее наружной поверхности.

Перед сборкой и сваркой концы труб и при соедниительные части соединительных деталей тщательно очищают и протирают внутри и снаружи от всех загрязнений.

Очистку производят сухими или увлажненными полотенцами (ветошью) с дальнейшей протиркой насухо.

Если концы труб или деталей окажутся загрязненными смазкой, маслом или какими-либо другими жирами, их обезжиривают с помощью спирта, уайт-спирита, ацетона.

Детали с закладными электронагревателями извлекают из упаковки таким образом, чтобы пыль и грязь с упаковки не попала внутрь детали. Концы труб, подготавливаемых под сварку электросварных фитингов, проверяют, чтобы они были обрезаны ровно. Разрез трубы не под прямым углом к продольной оси может привести к тому, что нагревательный элемент частично не будет соприкасаться с трубой.

Инструмент для электромуфтовой сварки

- электросварные фитинги;

- позиционер для закрепления труб;

- ручной или механический скребок для снятия аксидного слоя;

- труборез;

- обезжиривающие салфетки;

- ветош или сухая тряпка;

- маркер или восковой карандаш

Инструмент для электромуфтовой сварки

Подготовка трубы

Концы труб, деформированные или имеющие глубокие (более 4-5 мм) забоины, обрезают. Разрез трубы не под прямым углом к продольной оси может привести к тому, что нагревательный элемент частично не будет соприкасаться с трубой и произойдет вытекание расплава внутрь трубы.

Правильный край трубы Неправильный край трубы

После отрезки концов труб производится их механическая обработка (зачистка) при помощи зачистных оправок или скребков на длину, зависящую от глубины посадки детали с целью удаления наружного слоя с загрязнениями и окисной пленки. Толщина снимаемого слоя зависит от допуска по диаметру трубы и не должна приводить к появлению недопустимых зазоров между трубой и деталью. Как правило, снимается стружка на глубину 0,1 — 0,2 мм.

Снятие аксидного слоя

Сами детали с закладными нагревателями механической обработке не подвергаются из-за возможности повредить спираль. Неполное удаление оксидного слоя может привести к неоднородному и негерметичному сварному соединению. Для облегчения одевания муфты на трубу после удаления оксидного слоя требуется снять фаску на внешнем ребре трубы.

Для седловых отводов зачищается место на трубе, где они будут установлены.

Установка трубы в позиционер

Свариваемые трубы и детали должны быть соосны, без перекосов во избежание непровара. Закрепление труб в позиционере является необходимой операцией.

Он позволяет сцентрировать и устранить овальность свариваемых труб, помешать любому движению соединения во время сварки и остывания, предотвратить провисание трубы, защитить соединение от случайных ударов, соблюсти необходимую соосность свариваемых труб и детали в процессе сварки.

Установка труб с перекосом является одной из причин некачественной сварки. Электромуфтовая сварка труб с чрезмерным скосом может привести к смещению и замыканию витков спирали , вытеканию расплава из зоны сварки и пр.

Закрепление труб в позиционер

При сварке труб большого диаметра так же необходимо обеспечить ненапряженное положение сопрягаемых деталей, т.е. концы труб, входящие в муфту не должны находиться под воздействием изгибающих напряжений и под действием усилий от собственного веса. При необходимости применять подставки, упоры или подходящие удерживающие приспособления.

Следует соблюдать не напряженную фиксацию сварных соединений до истечения времени остывания стыка. Напряженное положение вставленных в муфту концов труб может привести к некачественному соединению.

Центрация труб при сварке электросварных фитингов производится до величины, позволяющей без чрезмерного усилия надеть муфту на конец трубы.

Монтаж может осуществляться посредством равномерных по периметру торцевой части ударов пластиковым молотком.

Если надвижение муфты на трубу происходит с чрезмерным усилием, то смещение, замыкание или обрыв витков спирали с большой вероятностью может иметь место.

Недостаточное введение трубы в муфту является одной из причин некачественной сварки. Полноту введения трубы в муфту контролируется по отметке заранее сделанной маркером на поверхности трубы.

Удаление овальности трубы

На качество сварки труб оказывает влияние и их овальность, которая может появиться от длительного хранения труб в штабелях или при их поставке в бухтах. Максимально допустимый просвет между трубой и муфтой по всему диаметру не должен превышать 3 мм.

Если из-за овальности трубы зазор между отцентрованной трубой и муфтой составляет более 3мм (разница в диаметрах — 6мм), то таким трубам в пределах зоны сварки необходимо придать круглую форму. Калибровка (устранение овальности) концов труб осуществляется сжатием труб в зажимах центратора или позиционера.

Если используемые позиционеры не могут обеспечить выправление концов труб за счет их обжатия, используются специальные скругляющие (калибрующие) зажимы, устанавливаемые на расстоянии 15 — 30 мм от торцов деталей или меток на трубе. Для предварительного выправления труб особенно эффективны ручные гидравлические выравнивающие машины.

Механическая накладка для удаления овальности

Непосредственно перед сваркой (предварительным прогревом и сваркой) труб и деталей подвергают протирке свариваемые наружные поверхности труб и внутренние поверхности деталей растворителями (спиртом или ацетоном) с целью удаления жировых пятен и поверхностных загрязнений, появившихся за период их крепления.

Для обезжиривания используют бесцветные одноразовые впитывающие и не ворсистые бумажные салфетки. Обезжиривающая жидкость перед началом сварки должна полностью испариться.

Обезжиривание трубы Обезжиривание фитинга

Электромуфтовая сварка. Технологический процесс:

- обработанные концы труб вводят внутрь соединительной детали до упора(для седловых отводов — одевают отвод на трубу);

- закрепляют трубы вместе с соединительной деталью в специальном центрирующем и фиксирующем приспособлении (позиционере);

- подсоединяют аппарат к электрической сети или автономному электрогенератору, обеспечивающему необходимое напряжение и мощность;

- присоединяют сварочный кабель к выводам закладного нагревателя детали;

- вводят в память аппарата требуемый режим сварки (предпрогрева) и контролируют по его дисплею заданное напряжение и время;

- запускают процесс сварки (предпрогрева) нажатием кнопки «пуск» (после запуска цикла весь необходимый технологический процесс проходит в автоматическом режиме);

- контролируют визуально прохождение процесса сварки (по дисплею аппарата) и образование сварного соединения (по выдвижению индикаторов сварки);

- после окончания сварки и естественного остывания полученного соединения извлекают трубы из зажимов позиционера и проставляют на сварном соединении его порядковый номер краской или маркерным карандашом.

Аналогичным способом сварное соединение маркируют, проставляя на нем номер клейма сварщика. Параметры режимов сварки вводят в память сварочного аппарата в соответствии с принятыми для используемого типа детали принципами и возможностями самого сварочного аппарата (штриховой код, система обратной связи или ручной ввод).

Основным способом ввода информации является штриховой код, информация с которого с помощью фотооптического карандаша вводится в систему управления сварочного аппарата. Считывание производят с главного штрихового кода, расположенного в верхней части этикетки-наклейки. После считывания штрих-кода данные электросварного фитинга должны соответствовать данным, появившимся на дисплее аппарата.

Штрих-код, расположенный на фитинге

Штриховой код, находящийся под главным штрих-кодом, содержит данные для обратного отслеживания изделий и при сварке изделий не используется. Штрих-код сварки нанесен на этикетке белого цвета, штрих-код предпрогрева (для муфт, имеющих этот режим) на этикетке желтого цвета.

В случае ввода параметров сварки вручную необходимо пользоваться прилагаемой к деталям с ЗН информационной карточкой, содержащей информацию о величине корректировки времени сварки в зависимости от окружающей температуры.

Информация о процессе сварки регистрируется в памяти аппарата. Распечатка протокола сварки может производиться как по окончании сварки каждого стыка, так и через определенные промежутки времени, в зависимости от объема памяти аппарата. Нагружать сваренный трубопровод внутренним давлением можно через 10 — 30 мин после охлаждения соединения.

Муфты с закладными нагревателями могут предусматривать возможность повторной сварки. Повторная Электромуфтовая сварка производится в том случае, когда есть сомнения в качестве полученного соединения.

Важно!

К производству работ по сварке и контролю за ее проведением допускаются аттестованные сварщики и специалисты сварочного производства, прошедшие специальную подготовку и аттестацию с проверкой теоретических и практических навыков и имеющие удостоверение установленной формы.

Желательно, чтобы срок действия их квалификационных удостоверений перекрывал планируемый срок выполнения работ. Сведения о сварщиках и выполняемых ими работах должны ежедневно фиксироваться в журнале сварочных работ. Журнал сварочных работ является основным первичным производственным документом, отражающим технологическую последовательность, сроки, качество выполнения сварочных работ.

Электромуфтовая сварка, перед началом работ принимаются необходимые меры по защите людей от поражения электрическим током (защитное заземление, разделительные трансформаторы и другие мероприятия, предусмотренные Правилами устройства электроустановок).

В случае проведения сварочных работ в темное время суток организуется местное освещение. Потребность в защитных палатках, защищающих место сварки от влаги и ветра, определяется в зависимости от климатических условий (во время дождя, снегопада, тумана и при ветре свыше 10 м/с).

Автономный источник электроснабжения располагают на расстоянии в несколько метров с подветренной стороны.