В статье рассматривается вопрос о роли ферритовых сердечников для сварки трубосварочных агрегатов. В этой связи изучаются все свойства ферритов, существующие в данный момент геометрические формы которыми по сей день пользуются и выясняются их недостатки. Формы ферритов которые мы предлагаем изменить могут улучить качество сварки, а так же повысить производительность.

Ключевые слова: конструкция; трубосварочный агрегат; феррит; токоподвод; проводник; кромка.

Интенсивное развитие трубосварочного производства обусловлено как преимуществами сварных труб, так и высокими экономическими показателями процессов их производства.

Сварные трубы отличаются малой разностенностью, неограниченной длиной и могут выпускаться с различными специальными покрытиями, предварительно нанесенными на исходную полосовую заготовку.

Высокая экономическая эффективность трубосварочного производства основана на сравнительно низких капитальных затратах и себестоимости производства за счет резкого снижения трудоемкости и повышения выхода годного. Различают несколько основных способов сварки труб: сварка давлением и сварка сплавлением.

К первой группе относят высокочастотную сварку с контактным или индукционным токоподводом при частоте сварочного тока до 450 кгц и индукционную сварку током частотой 8–10 кгц. Последний метод эффективен при сварке толстостенных труб большого диаметра, но пока еще не нашел широкого промышленного применения.

Высокочастотной сваркой изготавливают прямошовные трубы диаметром 9–220 мм с толщиной стенки 0,5–6 мм, причем указанный сортамент не является предельным для данного метода производства труб. Высокочастотная поверхностная сварка нашла применение для образования продольного шва труб по всей их длине [1, c. 51].

Труба формуется из ленты специальными гибочными валками (шов при этом остается открытым) и затем сдавливается группой обжимных роликов (рис.1).

Дальнейшее совершенствование конструкции трубосварочного оборудования на основе использования в качестве источников нагрева ферритовых изделий следует связывать с изменением геометрической формы ферритов, что позволит, управляемо воздействовать на прогресс прогрева кромок свариваемого металла.

Высокочастотный способ основан на протекании тока по пути с минимальным результирующим электрическим сопротивлением. Соответственно, для успешной реализации высокочастотной поверхностной сварки необходимо выполнение двух условий:

по возможности минимальный зазор между нагреваемой заготовки свариваемого металла и поверхностью ферритового сердечника;

избирательного нагрева определенных участков свариваемой трубной заготовки.

Эффект близости выражается в том, что при прохождении по проводникам двух разнонаправленных токов происходит перераспределение плотности тока по сечению проводников таким образом, что линии токов стремятся сблизиться; в случае одинаково направленных токов — линии токов стремятся разойтись [2. c.64].

«Поверхностный эффект» выражается в вытеснении тока при прохождении его по проводникам из центральных частей на периферию. С повышением частоты данные эффекты проявляются более резко.

Для повышения концентрации тока на свариваемых кромках и устранения вредных потерь при растекании тока по побочным цепям внутрь трубы вводят магнитный сердечник из феррита, его применение особенно эффективно при сварке труб малого диаметра.

Используя необходимое взаимное расположение трубной заготовки и ферритового сердечника, можно добиться избирательного протекания тока по проводникам, а за счет этого — избирательного нагрева частей проводников и, соответственно, высокоскоростного концентрированного нагрева свариваемых кромок трубы. При этом немаловажное значение приобретают вопросы конструктивной формы и относительного размещения ферритовых сердечников в свариваемой трубной заготовке.

- Высокочастотный нагрев кромок под сварку обладает рядом достоинств:

- узкая зона нагреваемого металла;

- высокая скорость нагрева, что позволяет производить сварку без применения защитной атмосферы.

- низкий удельный расход электроэнергии.

- Техническое осуществление процесса высокочастотной сварки требует выполнения трех основных условий:

- наличия V-образного сходящегося зазора между свариваемыми кромками;

- обеспечения передачи тока высокой частоты для равномерного разогрева свариваемых кромок;

- обеспечения требуемых силовых и скоростных параметров сварки, диктуемых свариваемым материалом.

- При высокочастотной сварке [1, c. 69] возможны три варианта ведения сварочного процесса:

- разогрев кромок ниже температуры плавления;

- разогрев кромок с оплавлением в точке схождения кромок;

- разогрев кромок с оплавлением до точки схождения кромок.

Высокочастотный ток, проходя по свариваемой трубной заготовке, концентрируется на кромках, вызывая интенсивный их нагрев. Металл доводится до оплавления.

- Выбор частоты тока диктуется следующими факторами:

- шириной зоны нагрева под сварку;

- теплофизическими и электромагнитными свойствами материала;

- толщиной свариваемого материала; диапазоном частот, выделенных для промышленного использования.

- Находит применение сварочный ток частотой от 70 кгц до 1,76 мгц, но большая часть установок работает на частоте 440–450 кгц.

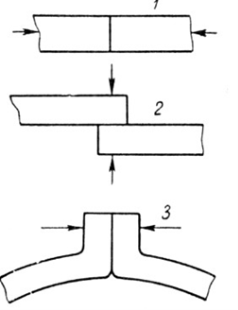

- При высокочастотной сварке формирование сварного шва осуществляется по одному из трех вариантов соединения кромок (рис. 1):

- встык;

- внахлестку;

- встык с отбортовкой кромок.

- Рис.1 Схемы формирования сварного шва

- 1- встык; 2- внахлест; 3- встык с отбортовкой

- Технологический процесс высокочастотной сварки труб включает:

- подготовку штрипса (ленточной заготовки);

- формовку трубной заготовки;

- операцию сварку;

- калибровку и правку;

- контроль продукции.

Исходным материалом служат рулоны холоднокатаной ленты. Резку на требуемую ширину производят на дисковых агрегатах продольной резки.

Максимальное отклонение ширины ленты от номинала не должно превышать 0,3 мм.

К качеству реза предъявляют высокие требования, так как в дальнейшем кромки не подвергают дополнительной обработке и дефекты резки сказываются на качестве сварки и работе сварочного оборудования.

Правке при необходимости подвергаются только ленты толщиной более 2,5 мм.

Формовку трубной заготовки производят на валковых многоклетевых станах методом холодного профилирования. Число клетей зависит от материала, размера трубы и величины отношения диаметра к толщине стенки. Профиль валков каждой клети выполняют на основании разработанной калибровки.

Наиболее широкое распространение в практике заводов имеют калибровки двух типов. Первый тип калибровок дает малое удлинение кромок, валки относительно просты в изготовлении. Калибровки отличаются высокой степенью универсальности и взаимозаменяемости.

Второй тип калибровок дает большую устойчивость ленты в поперечном направлении и позволяет проектировать валки несколько меньших габаритов. Для труб малого диаметра в основном применяют калибровки первого типа. Разработку калибровки валков и их изготовление производят в следующей последовательности.

Устанавливают тип калибровки, количество формовочных и калибровочных клетей и ширину исходной заготовки в зависимости от размера и материала трубы. Затем определяют профиль валков.

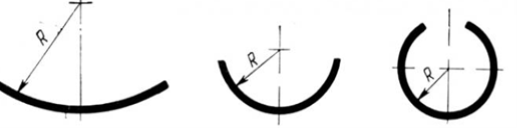

Радиус и конструкцию закрытых калибров горизонтальных валков либо определяют по заданному углу подгибки с последующим расчетом толщины шайбы, либо используют практические данные по расстановке шайб в закрытых клетях и затем определяют радиус калибров (рис.2).

Рис. 2. Типы калибровок инструмента для формовки трубной заготовки

Катающий диаметр нижнего валка первой клети выбирают из конструктивных соображений, а все последующие проектируют с учетом создания натяжения между клетями. Обычно от клети к клети диаметр увеличивают на 0,5–1 мм.

Валки формовочного и калибровочного станов изготавливают из стали Х12М с закалкой на твердость HRC = 58- 60. Чистота обработки рабочих поверхностей валков не ниже у 9. Качество поверхности валков имеет особое значение в связи со склонностью алюминия и его сплавов к налипанию. Точность рабочего профиля валка контролируют по шаблону, и отклонения не должны превышать 0,05 мм.

Высокочастотная сварка характеризуется большими удельными давлениями в сварочном узле, высокими скоростями сварки и ведением процесса в режиме непрерывного оплавления. Высокие скорости сварки являются обязательным условием получения качественного соединения, причем качество шва с увеличением скорости повышается.

- Качество сварного шва определяется следующими параметрами:

- давлением в сварочном узле;

- углом схода кромок;

- скоростью сварки трубы;

- подводимой мощностью для нагрева кромок.

Давление в сварочном узле регулируют установкой сварочных валков, скоростью сварки и углом схода кромок. С увеличением угла схода давление возрастает.

Скорость сварки труб лимитируется, прежде всего, работой механического оборудования и может достигать на тонкостенных трубах 120–150 м/мин.

Потребляемая для нагрева кромок мощность зависит в значительной степени от расположения индуктора относительно сварочных валков, зазора между индуктором и трубой, конструкции и расположения ферритового сердечника.

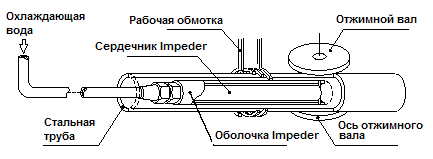

Ферритовый сердечник обычно устанавливают на расстоянии 15–25 мм от оси сварочных валков.

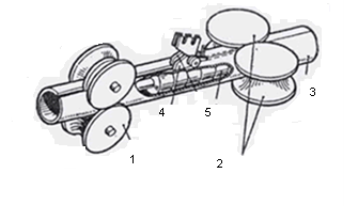

Принципиальное устройство сварочного узла трубосварочного агрегата на основе высокочастотной сварки приведено на рис.3.

Рис. 3. Принципиальное устройство узла сварки трубосварочного агрегата.1, 2 –обжимные ролики, 3 — трубная заготовка, 4, 5 — ферритовый сердечник в сборе

Набор ферритовых элементов, размещенных на держателе, помещается в рабочую зону (зону сварки). Эта зона характеризуется высокими температурами и большими уровнями высокочастотных электромагнитных полей. Ферритовые элементы в этой зоне растрескиваются, выгорают.

Высокочастотные магнитные потоки внутри сердечника распределяются неравномерно, что приводит к неравномерному его разогреву. Наиболее сильно (до 150–190 С) разогреваются участки ферритового сердечника, находящиеся между индуктором и точкой схождения кромок трубной заготовки.

Поскольку наблюдается сильная зависимость технологических свойств ферритов от температуры и, соответствующее, уменьшение магнитной проницаемости и индукции насыщения феррита происходит снижение эффективности передачи высокочастотной мощности к свариваемым кромкам металла [3, c.88].

Учитывая, что теплопроводность феррита невысока, какие-либо средства и способы их охлаждения будут неэффективными. Охлаждение ферритов водой или эмульсией приводит лишь к поверхностному эффекту. Внутренние участки ферритов не успевают охлаждаться. В подобных условиях эксплуатации срок службы ферритов весьма сильно сокращается.

Известны предложения по увеличению срока эксплуатации трубосварочного оборудования путем устранения местного перегрева ферритового сердечника за счет придания сердечнику возвратно-поступательного движения вдоль оси трубной заготовки.

Практическая реализация подобного предложения вызывает массу технических сложностей, особенно при сварке труб малых диаметров. Эффективность охлаждения ферритов также весьма сомнительна.

Высокочастотная сварка применяется при изготовлении сварных труб. Металл нагревается пропусканием через него токов высокой частоты (ТВЧ).

При ТВЧ-сварке труба перед сварочным узлом формируется в виде заготовки, у которой кромки расположены под острым углом и сходятся в точке сварки.

ТВЧ подводится к кромкам посредством индуктора или вращающегося контактного ролика таким образом, чтобы он проходил от одной кромки к другой через точку соприкосновения. Заготовка трубы поступательно перемещается направляющими роликами и сдавливается обжимными роликами (рис.3).

Качество сварного соединения и расход электроэнергии обусловлены особенностями протекания ТВЧ по проводникам. Вследствие поверхностного эффекта и эффекта близости, который усиливается по мере сближения кромок, наибольшая концентрация тока достигается в точке соприкосновения сходящихся кромок.

Здесь возникает наивысшая температура и происходит сварка под действием обжимных роликов.

Для повышения интенсивности нагрева и уменьшения шунтирования сварочного тока в заготовку трубы вводится ферритовый сердечник, вследствие чего индуктивное сопротивление шунтирующих путей для ТВЧ становится очень большим, а утечка тока между контактами помимо места сварки резко уменьшается.

Характеристики и долговечность используемого сердечника оказывают большое влияние на качество процесса сварки.

В качестве сердечников при производстве труб по данному способу используются ферриты, представляющие собой химические соединения оксида железа Fe2O3 с оксидами других металлов [3, c.74].

Ферриты обладают особыми магнитными (ферромагнетики) свойствами, сочетают высокую намагниченность и полупроводниковые или диэлектрические свойства. Большинство ферритовых материалов это окислы металлов (железа, марганца, цинка и т. д.).

Окислы выполняют роль изолятора, поэтому ферриты имеют большее удельное сопротивление, чем магнитные сплавы. В результате этого ферриты в преобразовательных устройствах могут работать на значительно более высоких частотах, включая мегагерцовый диапазон.

Электрические характеристики ферритов существенно отличаются от металлических и порошковых материалов. Индукция насыщения ферритов примерно втрое меньше аналогичного параметра металлических сердечников. При температурах свыше 1500 0C магнитные характеристики ферритов заметно ухудшаются.

Компоненты, входящие в состав феррита, смешивают и спекаются. После этого происходит перемалывание частиц, они становятся однородными. Затем происходит прессование материала, и в результате достигается желаемая форма сердечника.

Сердечники, подлежащие сборке, такие как чашечные сердечники, или имеющие Е, U или I формы, должны иметь идеально соприкасающиеся поверхности и минимальные зазоры между ними. Современные кольцевые сердечники помещаются в специальный барабан, где происходит обработка острых краев сердечника, затрудняющих намотку.

Существует большое разнообразие форм и типоразмеров выпускаемых ферритовых сердечников (табл.1). Каждая форма или типоразмер сердечников имеет определенные преимущества в определенных условиях.

Например, стоимость типа ЕТД является довольно высокой по сравнению с кольцевыми сердечниками; сравнение же по технологичности намотки могут выигрывать сердечники ЕТД, а не кольцевые.

При выборе формы сердечника приходится рассматривать такие факторы, как эффективность отвода тепла, необходимость экранирования и другие.

Таблица 1

Разновидности ферритовых сердечников

|

|

Сердечники для высокочастотной сварки труб конфигурации Impeder core конфигурации ZR ZRH фирмы TDK |

|

|

Стержни для высокочастотной сварки труб конфигурации ZRSH, ZRS фирмы TDK |

|

|

Ферритовые сердечники E, EF ETD |

|

Ферритовые сердечники ELP, EFD | |

| Ферритовые сердечники ER, RM |

Литература:

- Куневич А. В. Ферриты, каталог М., 1991

- Куневич А. В., Подольский А. В. Сидоров И. Н. «Ферриты: Энциклопедический справочник. Магниты и магнитные системы. Том 1» издательство Лик, 2004 г.

- Бабич Э. А. и др. Технология производства ферритовых изделий. М.: Высшая школа, 1978, 1978–224 с.

Что такое ТВЧ и как его применяют при монтаже трубопроводов? — Новости Узбекистана сегодня

Установка индукционного нагрева (ТВЧ) – специализированное оборудование промышленного применения для разогрева высокочастотным током металлов с целью их предварительного подогрева перед сваркой, термообработкой, пайкой.

Преимущества ТВЧ перед другими методами нагрева, такими как нагрев в печи или разогрев газовыми горелками, заключается в следующем:

- высокая скорость разогрева;

- экономия электроэнергии;

- возможность разогрева крупногабаритных конструкций (монтаж нефте/газопроводов).

Принцип работы установки индукционного нагрева

Типовая электрическая схема устройств ТВЧ достаточно проста: генератор для получения высокочастотного (ВЧ) переменного тока (частота от 20 до 100 кГц) подключают к катушке индуктивности, которая вырабатывает мощное магнитное поле, при помещении в которое металлоизделия испытывают нагрев.

Нагрев ВЧ использует тот же принцип разогрева, что и СВЧ, применяемый в микроволновых печах, разница только в частоте токов. Продуцируемый ВЧ ток нагревает металл за счет механизмов трения, возникающих при взаимодействии с локализованным высокомощным магнитным потоком. Для нагрева детали используется медный индуктор, в котором циркулирует охлаждающая жидкость.

В охлаждении нуждаются также генератор и катушка индуктивности, интенсивно вырабатывающие тепло.

Нагрев ТВЧ стыков труб перед сваркой

Оказывается, область применения ТВЧ гораздо шире, чем закалка заготовок из термически упрочняемых сталей на воду или масло. В связи с низкой эффективностью предварительного разогрева стыков нефте/газопроводов перед сваркой газовыми горелками, применяют ТВЧ нагрев, отвечающий требованиям технологических карт на сварочную операцию.

Кроме того, при помощи индукционных установок осуществляют следующие операции:

- послесварочную термообработку (отпуск) швов с целью снятия внутренних напряжений, образующихся в шве и околошовной зоне после сварки;

- разогрев трубы для нанесения полимерной изоляции.

ТВЧ-пост для термической обработки монтируемых трубопроводов должен быть оснащен следующим оборудованием:

- отапливаемым кунгом (для работ на Севере) с установленной в нем электрической станцией;

- высокочастотными кабелями;

- термопарами для определения температуры;

- генератором-источником питания;

- гибким индуктором, с возможностью монтажа на трубу («одеяло»).

Современные установки оборудованы микропроцессорным управлением с возможностью мониторинга всех рабочих параметров с сенсорного экрана.

Высокочастотная сварка: виды и группы, ГОСТы, принцип работы, преимущества

Высокочастотная сварка представляет собой способ контактной сварки, нагревание металла при котором происходит с применением переменного тока частоты 10 кГц и более. Подача энергии происходит через механические контакты или способом наведения в детали.

Общая информация

Способ включает использование законов и явлений физики.

Законы:

- электромагнитной индукции;

- полного тока.

Явления:

- эффекта близости;

- возникновения электромагнитных сил;

- поверхностного эффекта;

- влияния на распределение тока в проводнике медных экранов и магнитопроводов;

- катушечного или кольцевого эффекта;

- изменения свойств металлов при изменении напряженности магнитного поля и температуры.

При высокочастотном нагревании основная роль отводится явлению поверхностного эффекта и эффекта близости.

Поверхностный эффект

Заключается в неравномерности распространения переменного тока по профилю проводника (глубина проникновения тока). У внешней поверхности плотность тока наибольшая и постепенно уменьшается по мере удаления вглубь. В центре тела она минимальна.

Благодаря поверхностному эффекту, в наружных слоях происходит концентрирование выделения энергии и быстрый нагрев металла. Эффект близости также способствует этому проявлению.

Эффект близости

Заявляет о себе путем прохождения в системе проводников переменного тока. На каждый из проводников при этом распространяется влияние как собственного переменного магнитного поля, так и поля других проводников.

Чем меньше расстояние, отделяющее проводники друг от друга, и выше частота тока, тем сильнее эффект близости.

Это явление способствует усилению концентрации энергии во внешнем слое металла, подвергаемому нагреву. Таким образом, выделение тепловой энергии происходит непосредственно в толще металла, обеспечивая быстрый нагрев в сварочной зоне и высокую эффективность способа нагрева.

Виды и группы

Высокочастотная сварка в зависимости от способа передачи энергии кромкам классифицируется на виды:

- Контактный. На свариваемые кромки накладываются контакты, к которым подводится ток высокой частоты.

- Индукционный. Нагревание происходит с помощью индуктора, при протекании через который переменного тока возникает магнитное поле. При помещении металлической детали в середину индуктора переменным магнитным потоком будет вызван индукционный ток, и выполнено нагревание в заданной зоне.

Процессы сварки ТВЧ подразделяются на 3 группы:

- Давлением с оплавлением. Механизм заключается в предварительном нагреве соединяемых поверхностей и их местного расплавления. Расплавленный материал удаляется из сварочной зоны при осадке. Шов образуется между деталями в твердом состоянии.

- Давлением без оплавления. Свариваемые поверхности предварительно нагреваются до температуры, значение которой ниже точки плавления металла, подвергаемого процессу.

- Плавлением без давления. Нагрев элементов осуществляется до оплавления. Сварная ванна металла застывает, шов образуется без приложения давления.

ГОСТы

Информация, относящаяся к высокочастотной сварке, изложена в ГОСТах, которые необходимо выполнять.

ГОСТ Р ИСО 857-1-2009 содержит:

- формулировку термина «высокочастотная сварка»;

- информацию о принадлежности метода по виду энергоносителя к классу «Электрический ток».

Другой стандарт:

- процессы сварки: ГОСТ Р ИСО 4063-2010 – список общепринятых сокращений высокочастотной сварки.

Принцип работы

Соединяемые заготовки изделия установлены под небольшим углом с образованием щели между соединяемыми кромками.

Ток высокой частоты к кромкам подводится одним из способов – индуктором или через скользящие контакты и проходит от одной кромки к другой через зону их схождения.

Высокая концентрация энергии в этой зоне достигается в результате действия проявлений поверхностного эффекта и близости.

При соприкосновении кромок в рабочей зоне происходит интенсивный нагрев металла и его расплавление. В результате сдавливания обжимными роликами металл осаживается, образуется прочное соединение.

Процесс высокочастотной сварки труб

Процесс высокочастотной сварки труб

Положительные качества

Достоинства способа:

- возможность бесконтактного нагрева заготовки;

- высокая степень локализации энергии;

- широкая возможность изменения параметров сварки;

- отсутствие ограничений по скорости процесса;

- невысокая энергоемкость работ.

Где применяется

Метод эффективен при непрерывном процессе массового изготовления изделий простой конфигурации.

Высокочастотная сварка находит применение в производстве:

- прямошовных и спиральношовных труб из цветных и черных металлов;

- тавровых и двутавровых балок в судостроении;

- оболочек электрических кабелей.

Способ используют при изготовлении профилей, приварке ребер.

Сварка с применением индукционных методов нагрева (ТВЧ, радиочастотная сварка)

— Автоматические промышленные ТВЧ линии с группированием и автоматической подачей групп продукции в зону сварки, для задач выполняемых в различных сферах производства.

— Однопостовые станки ТВЧ (для работы одного оператора) и аппараты для малого и среднего бизнеса, т.к. имеют малые габариты и производительность.

— Двухпостовые установки ТВЧ (для одновременной работы двух операторов), с подвижными столами, применяются на небольших фабриках или для мелких серий на крупных предприятиях, средней производительности.

— Карусельные ТВЧ станки, с поворотным револьверным столом и механизмом позиционирования для повышения производительности, в т.ч. трехпостовые, четырехпостовые и шестипостовые.

— Станок — резак ТВЧ (слайдер ТВЧ) используется для резки картона и сварки полимерных материалов и синтетической кожи.

— Специализированные станки ТВЧ для изготовления узкоспециализированных специализированных изделий как тубусы или пакеты для хранения крови. С функцией непрерывной реверсивной (вперед — назад) сваркой.

— Передвижные станки ТВЧ позволяют оптимально использовать производственное помещение и удобны в работе, за счёт рабочих столов длиной от 2 до 12 метров.

— Модифицированные ТВЧ установки, оборудованные освещением, лазерным позиционером, крепежом для крепления эскизов и других модификаций для конкретных, в т.ч. нестандартных задач.

- — Генераторы — установки ТВЧ индукционного нагрева, для термообработки металлических частей.

- Методы сварки-соединения, используемые в работе ТВЧ установок

- Точечный метод – применяется в случаях сварки точкам, а также при подготовке свариваемого материала к сварке непрерывным или шаговым швом.

Прессовый метод – сварка элементов изделия осуществляется за один рабочий цикл..При этом форма и размеры шва заданы электродом ТВЧ, который одновременно является пресс-формой и теплоотводом от шва для его быстрой полимеризации.

Шаговый метод — материалы соединяются швами с определенным шагом. Для получения непрерывного шва осуществляется шаговая подача свариваемых пленок или тканей, в момент подъема электрода. После завершения цикла сварки просходит подьем электрода, сдвиг свариваемых материалов, опускание электрода, сварка и новый цикл.

Непрерывный метод – применяется для соединения изделий, пленок и тканей непрерывным швом. Обычно это осуществляется роликовым механизмом имеющим регулировки скорости и давления. Ролики имеют форму необходимую для формирования шва. Как правило, этот метод используется при работе с тонкими синтетическими тканями и пленками.

Виды сварочых швов ТВЧ:

|

| Направить запросРаспечатать |

Внимание!

Обращайтесь к специалистам , в случае если Вы не нашли на нашем сайте необходимое оборудование или у Вас возникли вопросы. Специалист предоставит необходимую информацию и поможет определиться с выбором оборудования с учетом Ваших индивидуальных потребностей.

Точильно-полировальный станочек на 12-24В своими руками

Высокочастотная сварка

Особенность высокочастотного метода нагрева состоит в выделении тепловой энергии в массе нагреваемого металла и возможность значительной концентрации электромагнитной энергии токов высокой частоты в поверхностных слоях нагреваемого металла вследствие поверхностного эффекта и эффекта близости.

При нагреве ТВЧ, металлы помещают в магнитное поле высокой частоты, созданное током, протекающим по индуктору. В металле при этом индуктируется электродвижущая сила, вызывающая в нем ток. Вследствие поверхностного эффекта ток в нагреваемом изделии распределяется неравномерно — наибольшая плотность тока наблюдается в поверхностных слоях изделия.

В нагреваемом ТВЧ изделии увеличение плотности тока от центра к поверхности проводника происходит по экспоненциальному закону:

где δx — среднеквадратичное значение плотности тока на расстоянии х от поверхности провода; δ — среднеквадратичное значение плотности тока на поверхности проводника; Δ — глубина проникновения — расстояние от поверхности провода по направлению к его центру, на котором плотность тока убывает в е раз по сравнению с плотностью тока на поверхности.Из вышеприведенного выражения следует, что при высокочастотном нагреве в поверхностных слоях можно получить высокие плотности тока и тем самым обеспечить быстрый нагрев металла.Кроме поверхностного эффекта, для высокочастотной сварки используют так называемый эффект близости. Сущность этого эффекта заключается в следующем: если вблизи проводника с переменным током поместить другой проводник без тока или же с током, имеющим противоположное направление, то в первом случае вследствие электромагнитной индукции в проводнике возникнет ЭДС и ток, направленные противоположно току в первом проводнике. Вследствие этого магнитные потоки от обоих токов в зазоре между проводниками, направленные в одну сторону, суммируются, а на наружных сторонах проводников, направленные встречно, ослабляются. Таким образом, в зазоре между проводниками напряженность магнитного ноля увеличивается, а вне зазора, наоборот, уменьшается. Вследствие этого плотности токов и поглощение энергии в проводниках увеличиваются в тех частях поверхности, которые обращены к другому проводнику, то есть там, где напряженность магнитного поля больше, и уменьшаются на внешних частях поверхности, как это показано на рис. 1. Этот эффект способствует еще большей концентрации энергии в поверхностных слоях нагреваемого изделия.

Рис. 1. Распределение переменного тока в параллельно расположенных шипах при противоположном направлении токов.

Для контактной высокочастотной сварки труб с использованием эффекта близости разработаны технология и аппаратура (рис. 2).

Токоподводящие контакты, скользящие или вращающиеся, подводят ток высокой частоты к кромкам сформированной трубной заготовки. Вследствие поверхностного эффекта и эффекта близости ток сосредоточивается на поверхностях сходящихся кромок.

Трубная заготовка с разогретыми до необходимой температуры кромками поступает в обжимные валки, где и происходит сварка.

Рис. 2. Схема высокочастотной сварки продольного стыка трубы.

Применение тока радиочастотного диапазона позволяет получить более высокую концентрацию энергии, чем при контактной и дуговой сварке.

Вследствие использования высококонцентрированного нагрева при высокочастотной сварке протяженность зоны термического влияния и зоны шва чрезвычайно мала и составляет 0,1—0,15 мм.

В связи с этим сварной шов обладает высокими механическими и антикоррозионными свойствами, весьма близкими к свойствам основного металла.

Применение высокочастотной сварки для изготовления труб из легированной стали позволяет получить скорости сварки, во много раз превышающие скорости при дуговой сварке.

Высокочастотная сварка может быть использована для стыковой сварки труб и сплошных сечений, это позволяет нагревать торцы поверхностей без их контакта и оплавления.

Кроме того, имеется возможность получить сварные соединения с незначительным внутренним гратом.Торцы труб зажимают в специальных зажимах с усилием, исключающим проскальзывание их при приложении осевого усилия (рис. 3).

Стык трубы помещают в одновитковый индуктор и нагревают до сварочной температуры, после чего прикладывают давление осадки.

Рис. 3 Схема стыковой сварки труб: 1 — трубы; 2 — зажим; 3 — трансформатор; 4 — индуктор.

Частоту тока, используемого для нагрева металла при стыковой сварке труб при индукционном нагреве, выбирают из условия получения возможно более высокого к. п. д. индуктора и возможно большей скорости нагрева.Критерием выбора частоты тока является диаметр d трубы и толщина ее стенки:

Глубина проникновения Δг.пр. тока в металл, определяющая зону металла с максимальной температурой, т. е. толщину свариваемого металла, может быть получена из следующего выражения:

где ρ — удельное электросопротивление металла трубы, Ом*см;μ — относительная магнитная проницаемость.С помощью высокочастотного нагрева можно наплавлять твердые сплавы на режущие кромки различных инструментов.На рис. 4 представлена схема армирования твердыми сплавами зубьев буровых долот.

Твердый сплав в виде порошка или брикета укладывают на армируемую грань зуба и в таком виде нагревают т. в. ч. В процессе нагрева расплавляются брикет и металл зуба, при этом зерна твердого сплава проникают в основной металл на глубину 2—3 мм.

Продолжительность наплавки одного зуба составляет 10—27 с.

Рис. 4. Схема наплавки твердых сплавов на зубья буровых долот:1 — индуктор; 2 — брикет твердого сплава.

Основные преимущества сварки с нагревом ТВЧ: возможна сварка труб из высокоактивных металлов, аустенитных и жаропрочных сталей и сплавов; прочность сварных соединений не уступает прочности основного металла; обеспечиваются высокая производительность и стабильность процесса; процесс нечувствителен к состоянию поверхности металла, легко механизируется и автоматизируется.

Также по теме:

Применение пайки. Преймущества пайки.

Припои и флюсы. Виды припоев и флюсов для пайки.

svarder.ru

Сварка ТВЧ. Сварка токами высокой частоты. Высокочастотная сварка. | мтомд.инфо

При сварке токами высокой частоты (ТВЧ) изделие перед сварочным узлом формируется в виде заготовки с V-образной щелью между свариваемыми кромками. К кромкам индуктором (рисунок, позиция а) или с помощью вращающегося контактного ролика (рисунок, позиция б) подводится ток высокой частоты таким образом, чтобы он проходил от одной кромки к другой через место их схождения.

Вследствие поверхностного эффекта и эффекта близости, который по мере сближения кромок усиливается, достигается высокая концентрация тока в месте схождения кромок, и они разогреваются. Нагретые кромки обжимаются валками и свариваются.

Высокочастотная сварка

Качество сварного соединения и расход электроэнергии обусловлены особенностями протекания тока высокой частоты по проводникам.

Схема высокочастотной сварки труб

а — индукционный; б — контактный способы подвода тока

1 — индуктор; 2 и 3 — контакты; 4 — ферритовый стержень; 5 — сжимающие ролики; 6 — труба; 7 — направляющий ролик

При протекании тока по проводнику проявляется поверхностный эффект, заключающийся в неравномерном распределении переменного тока по сечению проводника: у наружной поверхности проводника наблюдается наибольшая плотность тока.

При высокой частоте ток проходит лишь по тонкому поверхностному слою проводника.

Вследствие поверхностного эффекта существенно увеличивается активное сопротивление проводников и выделяющаяся энергия концентрируется в поверхностных слоях нагреваемого изделия.

При протекании переменного тока в системе проводников, расположенных таким образом, что каждый из них находится не только в собственном переменном магнитном поле, но и в поле других проводников, проявляется эффект близости: ток по периметру проводников располагается так, что его плотность в близлежащих точках проводников максимальная, а в наиболее удаленных — минимальная. Чем меньше расстояние между осями проводников и чем больше радиус сечения проводника, тем сильнее проявляется эффект близости.

www.mtomd.info

Способы сварки металлов плавлением

Термический процесс используется для стыковки и «цветных», и «черных» металлов.

Причем указанный процесс реализуется с помощью следующих технологий:

- Электродугового способа.

- Газового способа.

- Электроннолучевого способа.

Прочие способы сварки «вырастают» именно из этих трех вариантов. Поэтому нам придется познакомиться с ними поближе.

Электродуговая сварка

Этот вариант сварки плавлением функционирует на энергии сварочной дуги, генерируемой за счет разницы потенциалов между заготовкой и электродом. Сварочная дуга разогревает рабочую область до температуры плавления любого металла. Поэтому электродуговой сваркой можно варить не только сталь, но и алюминий с его тугоплавкой (выше 2000 градусов Цельсия) оксидной «коркой».

Причем цена сварки металла электродуговым способом устроит любого потребителя: от собственника дома, собирающего малонагруженный каркас или газопровод, до технолога крупного предприятия, отвечающего за процесс сборки сложной металлоконструкции.

В качестве защитной среды, вводимой в сварочную ванну, в процессе электродуговой сварки используют твердый или порошковый флюс, генерирующий при сгорании в дуге углекислоту, или поток инертного газа, вдуваемый в зону плавления металла. То есть, в чистом виде присадочная проволока в сварочную зону не подается.

Сам процесс электродуговой сварки может быть ручным, полуавтоматическим или автоматическим. В первом случае – сварка руками — электрод съемный, а держаком аппарата водит рука сварщика.

Во втором случае — сварка металла инвертором (полуавтоматом) — электрод проволочный, подаваемый в зону плавления вальцами, а держаком управляет все тот же сварщик.

В третьем случае – сварка автоматом — и подачу электрода и манипулирование держаком берет на себя автомат, управляемый программно или дистанционно.

Вот, собственно, и все правила сварки металла электрической дугой.

Газовая сварка

Эта технология предполагает разогрев места стыковки газово-кислородной смесью с последующим введением в эту зону присадочной проволоки. Разумеется, входящий в состав смеси газ должен относиться к группе горючих веществ. И в большинстве случаев в качестве такового газа используется ацетилен или пропан/бутан.

С помощью газовой сварки можно варить стальные конструкции и трубопроводы, но очень затруднительно стыковать цветные металлы т совсем невозможно соединить алюминиевые детали. Поэтому газовая сварка осталась узкоспециализированной технологией.

А с учетом той громоздкости, которой характеризуется оборудование для сварки металла газом, этот способ стыковки безнадежно проигрывает электродуговому варианту. И до изобретения надежных бензиновых или дизельных электрогенераторов газовую сварку «выручала» только мобильность комплекта оборудования.

К тому же, толщина заготовок, соединяемых с помощью сварки газом не должна превышать шести миллиметров, поэтому от этой технологии отказываются даже на производстве, заменяя ее более универсальными решениями.

Электроннолучевая сварка

Соединение заготовок с помощью разогрева металла и присадочного материала электронной пушкой – это, пожалуй, самая новая технология проведения сварочных работ. Пушка исторгает электроны, которые влетают в металл и, затормозившись, отдают ему свою энергию.

Таким способом можно соединить любые металлы. Причем стыкуемые заготовки могут быть изготовлены из разных конструкционных материалов. Вот только аппарат для сварки металла электроннолучевым способом должен включать в свою конструкцию вакуумную камеру. Ведь лучшая защитная среда электроннолучевой сварочной ванны – это область низкого давления (вакуум).

Автомобильные диски испытали на удар: сколько безопасных?

Поэтому электроннолучевая сварка так и не сумела выйти за пределы лабораторий или специализированных цехов.