Вопросы, рассмотренные в материале:

- Что такое полуавтоматическая сварка

- В чем плюсы полуавтоматической сварки трубы

- Какое оборудование используют для полуавтоматической сварки трубы

- Каковы основные нюансы и правила проведения полуавтоматической сварки трубы

Современные сварочные технологии предполагают широкое использование полуавтоматических аппаратов. Устройства такого типа применяются как в гаражных мастерских, так и на промышленных производствах.

Одним из преимуществ такой техники является упрощение работы мастера на дуговых поверхностях, включая трубопроводы.

Из этой статьи вы узнаете о том, как производится полуавтоматическая сварка трубы, и поймете все особенности данного процесса.

Что такое полуавтоматическая сварка

Залог эффективного использования оборудования – знание его строения и технологии работы. Основное отличие полуавтоматического сварочного аппарата заключается в том, что во время процесса электродная проволока подается к месту плавления автоматически.

Конструкция такого устройства состоит из:

- Основного блока, который преобразует сетевой электрический ток и отвечает за равномерную подачу электродной проволоки. Здесь же производится настройка аппарата перед процедурой.

- Шланга (сварочного рукава).

- Горелки с электродной проволокой.

- Токопроводящего наконечника.

- Газовой защиты.

Крупные предприятия с большим объемом заказов для полуавтоматической сварки трубы используют стационарные агрегаты. Такое оборудование обеспечивает высокое качество швов, экономию времени и электроэнергии.

Все полуавтоматы условно можно разделить на несколько видов:

- с порошковой проволокой;

- с флюсованной проволокой;

- с защитой в виде инертных газов;

- универсальные.

Несмотря на такое разнообразие, все они отлично справляются со сваркой труб как из цветного, так и из черного металла.

В зависимости от способа подачи электрода, аппараты для полуавтоматической сварки труб можно разделить на:

- переносные – представляют собой небольшой блок, который легко перемещать;

- передвижные – установлены на специальных колесиках для более удобной транспортировки;

- стационарные – прочно закрепленные на подставке в одном помещении.

По типу функционирования подающего устройства выделяют:

- толкающие, когда специальные ролики выталкивают электрод к месту сварки;

- тянущие, когда подающее устройство находится в самой ручке и подтягивает к наконечнику проволоку, которая, как правило, находится в основном блоке.

Суть работы полуавтоматов при сваривании труб

1. Отличительные особенности.

Полуавтоматическая сварка труб не имеет кардинальных отличий от проведения процедуры ручным аппаратом, но по окончании процесса некоторые особенности заметить можно. Полуавтоматический шов будет иметь зигзагообразную форму плавления. Кроме того, сам процесс займет гораздо меньше времени.

Проволока-электрод, используемая в полуавтоматической сварке, может иметь диаметр от 0,8 до 1,2 мм в зависимости от специфики труб. Перед началом работ кромки изделия иногда подготавливают разделкой.

2. Область применения полуавтомата.

Благодаря различным формам агрегата его можно использовать как в цехах промышленных масштабов, так и на отдельном объекте (выездной формат работ).

Полуавтоматическая сварка трубы, как правило, производится на этапе заготовок. Монтаж водопровода, газопровода и оснастки промышленных помещений, как правило, производится на самом объекте при помощи других технологий.

Особенности монтажа имеют значение при выборе типа швов. Так, для соединения двух элементов используют стыковые и нахлесточные швы, а в некоторых случаях – угловые.

Для монтажа водо- и газоснабжения мастера выезжают на объект и проводят процедуру непосредственно в эксплуатационных условиях. Для простоты перемещения аппарата его устанавливают на специальный прицеп. При этом работы производятся с применением газовой защиты (например, СО2).

3. Подготовительные работы.

Чтобы шов получился качественным, а скрепление прочным, следует провести некоторые подготовительные работы. Сперва необходимо нарезать трубы. Затем под углом снимаются фаски (это делается для более глубокой проварки стыков). После этого счищается верхний слой кромок и оцентровывается место соединения.

Для контроля качества операций, проделанных на этом этапе, скос кромок проверяется в нескольких местах, оценивается параллельность деталей изделия (они должны располагаться точно под углом 90° по отношению к центральной оси), осматриваются срезы на предмет чистоты. Наличие на кромках пятен ржавчины или нескольких капель масла существенно снижают прочность сцепления труб. Во избежание подобной ситуации необходимо произвести очистку материала с внешней и внутренней стороны не менее чем на 15 мм от среза.

Для четкой стыковки труб необходимо установить их строго параллельно и сделать вдоль места сцепления несколько прихваток – коротких швов того же качества, что и основной. Это делается для того, чтобы зазор не изменял свою конфигурацию во время проведения полуавтоматической сварки трубы.

Для сварки сложных материалов (поржавевших, оцинкованных и т. п.) полуавтоматическим способом лучше всего подходят медная и алюминиевая проволоки. Именно они дают равномерный и прочный шов в такой ситуации.

Преимущества полуавтоматической сварки трубы

Использование полуавтоматической технологии для выполнения сварки может существенно упростить и ускорить работу мастера. Для этого нужно лишь хорошо владеть азами сварочного дела, знать принцип работы агрегата, разбираться в расходных материалах и обладать навыками подбора нужного режима.

В учебных заведениях молодых специалистов обучают всему этому мастера-профессионалы. Но это не означает, что работе на полуавтомате нельзя обучиться самостоятельно.

Такой вид аппаратов широко применяется не только в производственных цехах и на промышленных объектах для сцепления труб, но и в гаражных мастерских, в том числе, для личного пользования.

Главное – умело подобрать настройки работы агрегата.

В качестве газовой защиты новичкам и сварщикам-любителям лучше использовать углекислый газ – он доступен по цене и обладает достойными качественными характеристиками.

Полуавтоматическая сварка с применением углекислого газа хороша тем, что:

- позволяет выполнять процесс в ускоренном темпе;

- с ее помощью легко получить надежный и качественный шов;

- не портится вид изделия;

- удобна для работы на разных участках (даже труднодоступных);

- минимизируется количество отходов.

Оборудование для полуавтоматической сварки трубы

Сварка полуавтоматом может выполняться на трубах разного типа стали – от стандартной до нержавеющей. Преимуществом такого метода является то, что электродная проволока подается непрерывно на протяжение всего процесса. Это избавляет мастера от необходимости постоянно менять электроды, экономит его время и энергозатраты.

Наиболее распространены агрегаты, оснащенные защитной газовой системой – MIG/MAG. В отличие от полуавтоматов с флюсовой защитой, их можно применять для работы как в вертикальной плоскости, так и в горизонтальной, при этом эстетику шва сохранить гораздо легче.

Правила и нюансы проведения полуавтоматической сварки трубы

Вопрос о том, как правильно осуществлять полуавтоматическую сварку трубы, часто волнует молодых специалистов и мастеров-самоучек. Эта процедура содержит множество нюансов касательно выбора расходников и контроля процесса.

Итак, как мы выяснили выше, в зависимости от конкретного признака агрегаты бывают:

- переносного, передвижного и стационарного типа исполнения;

- автономными или встроенными;

- с газовой системой защиты, с флюсовой, комбинированного типа или без защиты;

- со стальной электродной проволокой, порошковой, алюминиевой, сплавной или комбинированной;

- с толкающим, тянущим или с комбинированным способом подачи электродной проволоки;

- с плавным, ступенчатым или плавно-ступенчатым способом регулирования интенсивности подачи проволоки;

- рассчитанные на напряжение 220 В или 380 В;

- с естественным или искусственным способом охлаждения горелки;

- профессиональные, полупрофессиональные и бытовые – в зависимости от назначения.

Вне зависимости от фирмы и страны-производителя все аппараты для полуавтоматической сварки труб характеризуются механическим способом подачи проволоки. Электрод диаметром от 0,6 до 2,5 мм подается к наконечнику через гибкий шланговый кабель. При этом настройка оборудования производится мастером отдельно для каждой процедуры.

Основными элементами устройства являются:

- горелка;

- шланговый кабель;

- механизм подачи электрода.

Подающий механизм работает за счет вращения роликов (одной или двух пар). Их скорость регулируется в настройках основного блока агрегата плавно или ступенчато в зависимости от строения прибора.

Мощность оборудования напрямую зависит от веса кассеты – от 1,5 до 50 кг. Все они могут быть как закрытого, так и открытого типа (существует также аппарат для полуавтоматической сварки труб открытого типа, установленный на тележке).

От основного блока к держателю или горелке с проводом отходит шланг (сварочный рукав). Он может быть 1,5, 2,5 или 3 м в длину.

Оборудование, оснащенное системой газовой защиты, имеет также устройства для подведения соответствующего вещества.

Горелка – основной инструмент сварщика. С ее помощью производится как сам процесс наложения швов, так и защита (газовая или флюсовая, если таковая имеется). Производители понимают всю важность этого приспособления, поэтому стараются сделать все для его усовершенствования.

Для расходных материалов разного типа предусмотрен свой оптимальный режим использования. Основные параметры для работы с каждым из них отражены в таблице ниже.

| Вид проволоки | Диаметр проволоки, мм | Скорость подачи проволоки, м/ч | Сила тока, А |

| Порошковая | 0,8; 0,9; 1,0; 1,2; 1,6; 2,0 | 120/720 | 120/630 |

| Алюминиевая | 0,8; 1,0; 1,2; 1,6 | 120/960 | 60/315 |

| Стальная | 0,6; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5 | 120/720 | 60/630 |

Выполнять полуавтоматическую сварку труб с применением газовой защиты нужно только при условии полного оборудования рабочего места. Необходимы: баллон с редуктором, регулятор скорости подачи газа, специальный нагреватель (применяется при работе с углекислым газом).

Так, полуавтоматическая сварка труб с применением защитной газовой системы и флюсованной проволоки предполагает следующую последовательность действий:

- тщательное очищение и обезжиривание рабочей поверхности;

- настройка работы газовой системы;

- выполнение пробного шва на черновой поверхности для установки нужных настроек агрегата;

- корректировка напряжения и силы тока.

Полуавтоматическая сцепка труб с использованием газовой защиты существенно упрощает работу с оборудованием. При этом может использоваться гелий, аргон, азот или углекислый газ без изменения технологии.

Самый простой в применении для полуавтоматической сварки труб – углекислый газ.

Даже у одного и того же мастера может получиться разное качество швов. Что же на это влияет? Рассмотрим ниже:

- способ подачи электродной проволоки;

- точность выставления зазора между деталями;

- соблюдение норм выполнения сварки.

Полуавтоматическая сварка труб без применения системы газовой защиты препятствует окислению материала и позволяет получить шов высокой точности.

При выполнении работ полуавтоматическим безгазовым способом необходимое количество вещества все же образуется. Порошковая проволока или флюс, плавясь под воздействием тока, выделяют газ. Этого количества вполне достаточно для того, чтобы обеспечить достойное качество соединения.

Процесс скрепления деталей без использования защитного газа несколько отличается. Пошагово его можно описать следующим образом:

- установка флюсованной электродной проволоки;

- настройка и включение подачи проволоки;

- включение питания аппарата;

- помещение электрода в специальную воронку;

- открытие заслонки флюсованной проволоки;

- запуск агрегата;

- появление электрической дуги;

- непосредственная сварка изделия.

Важно помнить, что каждый материал обладает своими уникальными свойствами. Алюминий, например, считается не самым простым металлом для соединения. Однако полуавтоматическая сварка трубы из этого вещества возможна, но имеет свои нюансы. Так, для газовой защиты в этом случае лучше подойдет аргон.

Аргон – инертный газ. При выполнении работы он будет препятствовать образованию алюминиевой пленки, что значительно упрощает процесс скрепления деталей.

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Особенности углекислотной сварки

Углекислотная сварка применяется не только в промышленных условиях, но и в быту. Газ формирует защитное облако, препятствующее поступлению воздуха в обрабатываемые области. Это повышает качество сварного соединения, минимизирует вероятность появления дефектов.

Углекислая сварка применяется как в промышленности, так и в быту.

Углекислая сварка применяется как в промышленности, так и в быту.

При использовании данного метода рекомендуют устанавливать обратную полярность. Это помогает поддерживать устойчивую дугу. Кроме того, снижается вероятность разбрызгивания расплава. При установке прямой полярности повышается вероятность угасания, негативно влияющего на качество шва. Такой режим применяют при необходимости наплавления металла.

Суть процесса

Метод работает так:

- Под влиянием высокой температуры газ частично распадается на углерод и кислород. Это способствует защите сварочной ванны от присутствующих в воздухе примесей.

- Углекислый газ и его производные вступают в реакцию с железом, что повышает прочность шва.

- При использовании проволоки с содержанием кремния или марганца образуются оксиды этих элементов. Они взаимодействуют со свариваемыми металлами. Формируется устойчивое к окислению соединение.

Сферы применения

Углекислота обходится дешевле гелия, аргона или иных инертных газов. Однако она уступает им в защитных качествах. Сварка в среде углекислого газа применяется для рутинных операций по соединению деталей из конструкционных сталей.

При работе с ответственными объектами, специальными металлами и узлами, испытывающими высокие нагрузки, используют только гелий или аргон. При массовом создании типовых конструкций углекислотная технология существенно снижает себестоимость.

Методы сварки

В сочетании с защитной газовой средой применяют несколько способов. Самыми распространенными считаются MIG -и TIG-режимы. Стоит рассмотреть особенности каждой технологии.

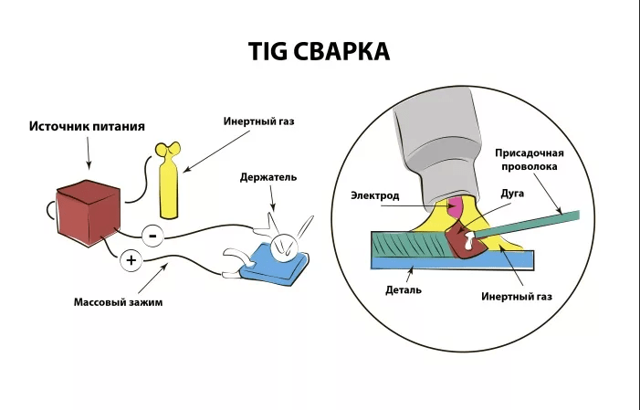

TIG

При использовании этого метода сварку выполняют так:

- Подают углекислый газ в обрабатываемую область.

- Разжигают дугу между наконечником неплавящегося электрода и металлической поверхностью. Шов заполняется не стержнем, а присадочным материалом.

Рекомендуем к прочтению Особенности электрошлаковой сварки TIG сварка.

TIG сварка.

MIG/MAG

Эти аббревиатуры обозначают дуговую сварку в среде инертного или активного газа. При использовании углекислоты аппарат снабжают плавящейся присадкой. Сварку ведут полуавтоматическим способом. Применение неплавящегося электрода помогает улучшить результат работы.

Схема сварки MIG/MAG.

Схема сварки MIG/MAG.

Подготовительные работы

Настройку агрегата перед началом сварки выполняют так:

- Вставляют присадочную проволоку в рукав. Снимают сопло горелки и медный наконечник, отодвигают ролик подающего механизма. После этого закрепляют катушку, выводят часть проволоки наружу.

- Задают полярность. При использовании углекислоты и стандартной проволоки выбирают обратный вариант. Плюсовой контакт подсоединяют к горелке, минусовой – к зажиму. Так тепловыделение будет протекать на обрабатываемой заготовке. Прямую полярность задают при использовании флюсовой присадки.

- Подключают полуавтомат к электросети. Нажимают клавишу подачи проволоки, проверяют работоспособность механизма.

- Подключают газовый баллон, снабженный редуктором. Углекислота будет подаваться через второй канал рукава.

Расход углекислого газа

Этот параметр зависит от следующих факторов:

- условия работы (температура и влажность воздуха, наличие ветра);

- характеристики свариваемых металлов, расходных материалов;

- опыт сварщика.

Расход газа составляет 3-10 л в минуту. При расчете предполагаемого значения учитывают толщину деталей, диаметр присадочного прутка. К полученному числу добавляют запас 10%. На него приходится расход газа на подготовительных этапах. 25 кг сжиженной углекислоты превращается в 500 л газа. При среднем расходе этого объема хватает на 8 часов работы.

Технология углекислотной сварки

После настройки аппарата выполняют следующие действия:

- Подготавливают металлические элементы. Разделывают кромки, очищают поверхности от жировых и ржавых пятен, старой краски. Для обработки применяют наждачную бумагу или железную щетку.

- Устанавливают детали в правильное положение, фиксируют их.

- Делают пробный шов. На аппарате выставляют минимальную силу тока. Наблюдают за поведением материала. При розжиге мощной дуги края заготовок могут деформироваться.

- Настраивают параметры работы агрегата с учетом диаметра проволоки. Формируют сварное соединение. При соединении тонких листов дугу перемещают вперед. При сварке толстых деталей применяют вариант «углом назад».

- После завершения сварки продолжают подачу газа. В первую очередь останавливают выводящий присадку механизм, отключают агрегат от сети. После этого закрывают клапан газового баллона. Это способствует правильному остыванию шва.

- Удаляют шлаковую пленку с поверхности соединения.

Рекомендуем к прочтению Описание процесса термитной сварки

Применяемые материалы и оборудование

Для работы в газовой среде применяют такие виды аппаратов:

- выпрямители, преобразующие переменный ток в постоянный (используются в сочетании с графитными и вольфрамовыми электродами);

- инверторы, преобразующие электрическую энергию в стабильную дугу.

Углекислый газ

Углекислота не имеет запаха и цвета, не является токсичной. Емкости для газа покрывают черной краской. Внутреннее давление достигает 60 кгс/см². В процессе сварки углекислота распадается на угарный газ и кислород. До полного остывания шов остается под защитной средой. Устанавливаемый на баллон редуктор при подаче снижает давление до 0,5 атмосфер.

Сварочная проволока

Материал выбирают с учетом вида агрегата, параметров деталей. Углекислый газ не является полностью инертным, поэтому его применяют в сочетании с проволокой, препятствующей окислению металла. Лучше всего подходят присадочные материалы, содержащие марганец и кремний. Неплохим вариантом считается омедненная проволока с антикоррозионными свойствами.

При выборе типа присадки учитывают характеристики свариваемых заготовок. Углекислоту не стоит заменять порошковой проволокой. Качество соединения в этом случае ухудшается.

Газовая горелка

Этот элемент оборудования должен быть укомплектован дюритовыми шлангами и набором кабелей.

Другие

Для сварки деталей потребуются и такие приспособления:

- источник переменного тока (инвертор или трансформатор);

- устройство подачи газа с клапаном;

- баллон с редуктором;

- осушитель углекислоты, соединяющий емкость с газом и горелку.

Применяемые материалы для углекислотной сварки. для углекислотной сварки.

Применяемые материалы для углекислотной сварки. для углекислотной сварки.

Преимущества и недостатки

К положительным качествам рассматриваемой технологии относятся:

- невысокая стоимость работ;

- защищенность сварочной ванны от активных веществ;

- возможность работы на весу, без использования подложек;

- устойчивое горение дуги при соединении тонких деталей;

- эффективное расходование тепловой энергии дуги.

Способ имеет и недостатки, которыми можно считать:

- непригодность для работы с цветными металлами и легированными сталями;

- сложность формирования многослойного шва;

- опасность отравления при работе в непроветриваемых емкостях и помещениях.

Необходимость длительной подготовки оборудования и применения тяжелых баллонов с газом не позволяет использовать углекислотную сварку при мелких операциях, требующих быстрого выполнения.

Техника безопасности

Использование защитного газа сопряжено с рисками возникновения таких опасных ситуаций:

- отравление сварщика при работе в закрытых резервуарах;

- взрыв баллона при неконтролируемом росте давления.

Рекомендуем к прочтению Нюансы использования газовой сварки

С учетом этих рисков были разработаны правила безопасности. При перевозке емкостей с газом необходимо:

- размещать все изделия на специальном поддоне;

- удерживать емкости в вертикальном положении;

- снабжать тару резиновыми кольцами, предотвращающими утечку газа.

При заправке и хранении соблюдают следующие правила:

- в помещениях должны быть установлены датчики газа;

- не допускается превышение нормативного объема;

- температура баллона не должна повышаться при заправке;

- нельзя касаться съемных элементов емкости без защитных рукавиц.

При работе в закрытом пространстве необходимо:

- постоянно контролировать уровень СО2 в воздухе;

- проветривать помещение или надевать подающую кислород изолирующую маску;

- работать с напарником (второй человек должен находиться за пределами резервуара).

Дополнительные рекомендации

Для увеличения длительности рабочего цикла к аппарату подключают охлаждающую систему. Качество шва зависит от типа используемого агрегата. При приобретении оборудования обращают внимание на основные параметры.

Мощность должна быть высокой. Это позволит варить заготовки большой толщины. Рекомендуется выбирать устройства со съемными держателями.

В комплект должно входить руководство с таблицами, помогающими правильно настраивать аппарат.

Полуавтоматическая сварка трубопроводов в среде углекислого газа

Сварку в среде углекислого газа применяют для выполнения первого (корневого) слоя шва стыков магистральных трубопроводов на полустационарных трубосварочных базах, заготовительных цехах, а также для всех слоев шва трубопроводов малого диаметра с большой толщиной стенки.

Сварочные установки полу стационарных трубосварочных баз имеют источник электрического тока, стационарный пункт электрогазового питания, которые укомплектованы полуавтоматами А-547Р или любыми другими портативными полуавтоматами, включая ранцевые.

В качестве источника тока применяют сварочные агрегаты с двигателями внутреннего сгорания, выпрямители в сочетании с передвижными дизельными электростанциями. Такие электростанции могут питать током соответственно один -два стационарных сварочных поста.

Трубы собирают в секции с помощью внутренних центраторов для выполнения корневого слоя шва на механизированных трубосварочных линиях типа СТТ. Сборку секций труб для полуавтоматической сварки в среде углекислого газа выполняют с зазором 2-3,5 мм.

Диаметр сварочной проволоки dn выбирают в зависимости от толщины s стенки стыков свариваемых труб: при s=1-5 мм, dn =0,8-1 мм; при s более 5 мм dn =1-2 мм.

Температуру предварительного подогрева свариваемых кромок определяют в зависимости от эквивалента углерода трубной стали и толщины стенки трубы, приравнивая углекислый газ и электродную проволоку, как при сварке электродами с основным покрытием. Сварочный ток можно определить из эмпирической формулы: I=100dn(dn-0.5)+50, где dn-диаметр электрода,мм

Напряжение при газоэлектрической сварке: U=8(dn+16)

Стабильное горение дуги, минимальное разбрызгивание и хорошее формирование металла шва достигают, если сварку в среде углекислого газа ведут на постоянном токе обратной полярности.

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы. Расчет стоимостиГарантииОтзывы

При сварке корневого слоя шва на трубосварочных линиях сварщик выполняет полуавтоматом четверть окружности трубы. Сварку ведут электродной проволокой диаметром 1,2 мм в направлении сверху вниз (рис. 6.1 а) «углом назад» с упором сопла полуавтомата на кромки труб при следующих режимах, приведенных в табл. 6.1. Первый шов выполняют два сварщика на двух стыках.

Давление газа устанавливают по манометру таким образом, чтобы обеспечить надежную защиту дуги. Кроме периодического поворачивания секции сварку выполняют, если осуществляют непрерывное вращение секции (рис. 6.1 б).

Держатель полуавтомата не перемещается по периметру стыка, и сварку ведут на одном участке, отстоящем под углом 30—35° от вертикальной оси трубы в сторону, обратную направлению вращения секции

Применение газовых смесей вместо 100% углекислого газа повышает производительность и качество сварки.

Достоинством сварки в защитном газе является также то, что и на сварные изделия, выполненные этим процессом, без особой подготовки можно наносить прочные антикоррозионные покрытия (оцинкованные и др.). Сварку в защитных газах применяют и для соединения тонких металлов (0,1 – 1,5мм). Из всех видов дуговой сварки полуавтоматическая сварка в защитных газах имеет наименьшую трудоёмкость.

При количестве сварочных постов более 20 целесообразно иметь централизованное питание их углекислым газом, подаваемым по трубопроводу от рампы или от газификационной установки. Сварочные посты рекомендуется оборудовать электромагнитными клапанами, позволяющими автоматически перед зажиганием дуги включать подачу газа и после гашения выключить газ.

На каждом посту должен быть расходомер (ротаметр).

Углекислотная сварка: что это такое, где используется, необходимые оборудование и материалы

Один из новейших видов сварки, но хоть он известен недавно, этот метод стал очень популярным. Её часто используют при спайке в сейчас сварщики разных уровней подготовки.

При углекислотной сварке, соответственно, используется углекислый газ.

Именно об этом эта статья. Далее подробно изложена информация о углекислом газе и его роли при сварке полуавтоматов и в чём его преимущество перед другими материалами.

Основные понятия

Сначала выясним что же такое углекислота и как она используется при сварке. Формула углекислого газа CO2, у него нет цвета или запаха. Его используют в баллонах под давлением. Обычно, он поставляется в сжиженном виде.

Чаще всего используется баллон объёма 40 литров. Он абсолютно защищён от коррозии и герметичен. Но он уместен при крупных работах. Когда нужно сварить что-нибудь меньших объемов, лучше использовать баллоны поменьше.

Это важно, потому что такие баллоны не могут храниться очень долго, максимум – 2 года. Поэтому компактность очень важна.

Этот газ доступный из-за его низкой цены, в целом, нет более дешёвого и при этом эффективного газа для данных целей. Его можно легко купить в магазине.

Главной задачей этого газа является защита. К примеру он защищает металл от окисления, что немаловажно для производства качественных изделий. Чтобы качество шва было ещё выше можно использовать его с аргоном.

Суть процесса достаточно простая. С помощью электрической дуги плавится металл, а сварочную область попадает углекислый газ. Он там нужен, как мы уже выяснили, для защиты деталей. Он обволакивает зону сварки и защищает от негативных влияний кислорода.

Особенности

Одна из особенностей этого материала, это то, что он не нейтрален на 100%. Это значит, его необходимо использовать с проволокой, которая предотвращает попадание кислорода и, следственно, окисление металла.

Лучше всего для такой работы подходят проволоки, в составе которых есть кремний и марганец. Неплохим вариантом ещё будет медная проволока, так как у неё есть способность к антикоррозии.

У неё большой срок годности и она способствует стабильности в горении дуги. Также, качество соединения, сделанного с помощью медной проволоки, очень хорошее.

При выборе характеристик проволоки лучше всего опираться на то, какие материалы вы используете помимо неё. Если обсуждать, какой диаметр оптимальный, то это 0.8 миллиметров. Она не напрягает автомат и подходит под большинство металлов.

Вы могли слышать, что углекислоту или любой другой защитный газ, можно заменить порошков проволокой. Это не так.

Качество соединения, сделанного с помощью порошковой проволоки, сильно уступает тому, который сделал с углекислым газом. Поэтому такую замену лучше всего делать, если нет разницы будут ли небольшие дефекты или не получается газ.

Почему углекислота?

Углекислотный тип сварки стал популярным на заводах и разных предприятиях. Возможно, у вас возникает вопрос чем эта популярность вызвана? Сейчас и выясним.

На самом деле, большого секрета в этом нет. При использовании углекислоты очень низкая вероятность деформации деталей, а это экономия ресурсов. Ведь бракованные детали — это лишние траты, а с помощью защитного газа этого можно избежать.

Ещё этот газ не нуждается в тщательной подготовке металла, соединение всегда аккуратное. Всё что остаётся это убрать лишние шлаки.

Также этот тип сварки можно использовать при работе с тонкими металлами. Как показывает практика, она хорошо подходит для такого материала.

Правда есть один нюанс – использовать ручную дуговую или газовую сварки не рекомендуется. С их помощью получается некачественный шов, поэтому лучше использовать другой метод.

Ещё углекислотную сварку хорошо использовать при ремонте кузовов. В такой работе этот метод имеет немало плюсов. Сначала – не нужно следить за подачей проволоки.

Этот процесс происходит автоматически. Она лучше подходит для этого, чем другие виды сварок, так как результат в разы качественнее. Также у проволоки короткий период плавки, а за счёт этого – углекислотная сварка требует меньше времени для исполнения.

Углекислотная сварка может полностью заменить сварку другого типа – газовую ацетиленовую. Потому что материал, который нужен для плавки дешевле, хоть с его помощью результат получается не хуже.

Основные преимущества

Также при углекислотной сварке нет термического воздействия на металл из-за чего детали не нагреваются. А это хорошо влияет на шов, и он получается прочным и красивым.

У углекислотной сварки есть много преимуществ перед другими типами. Рассмотрим ручную дуговую. Этот тип не защищает зону от кислорода. Для этого необходим флюс, а это дополнительные траты.

- По сравнению с этим типом при углекислотной можно работать при любом положении в пространстве, а также намного лучше виден процесс, что упрощает наблюдение за ним.

- Ещё скорость процесса в разы выше, чем при других методах, так как проволока плавится очень быстро, поэтому производительность очень высокая.

- В отличие от других методов, даже той же ручной дуговой, процесс автоматизирован, а значит сварщик прикладывает намного меньше усилий.

- Этот метод подходит если сварщику не нужно передвигаться на большие расстояния и есть возможность наблюдать за сваркой от начала и до конца.

Ещё важная деталь, что из-за стабильной работы дуги, отпадает необходимость часто менять электроды. Ещё этот процесс очень аккуратен и оставляет минимум мусора.

При сварке металла, где необходимо много небольших швов очень хорошо подойдёт этот метод. Его часто используют в мелких домашних работах, к примеру при сварке ворот. Полуавтомат с углекислотой, поэтому часто можно встретить в ремонтных пунктах.

И цена такого ремонта будет стоить недорого. В некоторых предприятиях ручная дуговая сварка уже вытеснена углекислотной.

Итог

Углекислотная сварка отлично подходит чтобы заменить многие другие виды. Этот вариант очень экономный. При этом – качество конечного продукта остаётся на высоком уровне.

Процесс и технология сварки лёгкие и понятные, а следовательно, использовать такой метод может даже любитель. Поэтому он популярен в домашнем обиходе, вместе с полуавтоматом.

С ростом популярности возросло и разнообразие этих механизмов. Сейчас на рынке можно найти очень дешёвые модели, а так как углекислый газ тоже недорогой, то получается хорошая установка за небольшие деньги.

Сварка труб в среде углекислого газа

Это вид сварки, получивший название газоэлектрической,— один из наиболее совершенных способов сварки, при котором электрическая дуга горит в среде углекислого газа. Струя углекислого газа омывает расплавленную ванну металла и защищает ее от вредного воздействия кислорода и азота воздуха.

Большим достоинством газоэлектрической сварки в среде углекислого газа является, во-первых, возможность использования ее в разных пространственных положениях, чего не удается достичь при сварке под слоем флюса, и, во-вторых, возможность сварки стыков труб без подкладных колец, с полным проваром корня шва.

Очень часто сварку в среде углекислого газа используют для сварки первого слоя шва или целиком поворотных стыков труб. Сварку первого слоя поворотных стыков в среде углекислого газа выполняют газоэлектрическими полуавтоматами и автоматами.

Последующие слои шва по заваренному первому слою можно производить автоматической сваркой под флюсом. Установки газоэлектрической сварки состоят из источника электрического тока, стационарного электрогазового питания в комплекте с автоматами или полуавтоматами.

Источником электрического тока может быть городская сеть или передвижная электростанция с напряжением 380 В.

Полуавтоматическую сварку выполняют полуавтоматами, которые состоят из переносного механизма подачи электродной проволоки, держателя со шлангом и пульта управления. Шланговый держатель полуавтомата служит для подвода сварочного тока, электродной проволоки и углекислого газа в зону сварки.

Держатель состоит из рукоятки, мундштука и сопла для подачи газа к дуге. В рукоятку держателя вмонтированы дистанционные выключатели сварочного тока и электродвигателя механизма подачи электродной проволоки.

Газоэлектрическая плуавтоматическая сварка выполняется при режиме: сварочный ток 180-220 А, напряжение на дуге 24-26 В.

Автоматическую сварку поворотных стыков в среде углекислого газа производят автоматами, состоящими из сварочной головки, узла подачи проволоки с кассетой и пульта управления.

Сварочная проволока диаметром 1,2-1,4 мм поступает в редуктор головки, который предназначен для подачи электродной проволоки с одновременным колебанием ее вместе с газовой камерой поперек шва. Углекислый газ поступает к сварочной ванне через газовую камеру.

Сварочная головка размещается на опорном кронштейне автомата, где также находятся кассета с электродной проволокой и пульт управления. Режим сварки: напряжение на дуге 22—26 В, сварочный ток первого слоя 200—260 А, для второго и последующих слоев — 180-200 А.

Остались вопросы?

ПОИСК

Полуавтоматическую и автоматическую сварку под флюсом применяют для сварки поворотных стыков труб диаметром 200 мм и более. Чтобы удержать расплавленный металл от протекания внутрь трубы, первый слой шва варят ручной дуговой сваркой или газоэлектрической сваркой в среде углекислого газа.

Для этой цели можно использовать также подкладные кольца из полосовой стали толщиной 2—4 мм и шириной 40 мм. Перед установкой кольцо зачищают до металлического блеска. Диаметр кольца делают на 0,5—1 мм больше внутреннего диаметра трубы. Чтобы кольцо 1 вставить в трубу 2, на нем предварительно делают вмятину (рис.

49), которую затем выправляют ударами кувалды. Кольцо вставляют в трубу на 7з его ширины и прихватывают электросваркой. Подкладное кольцо остается в трубопроводе. [c.

75] Автоматическую электродуговую сварку под флюсом применяют в заводских условиях или на сварочных базах, где имеется возможность проведения сварки стыков с вращением свариваемых труб или трубных узлов при диаметре труб не менее 168 мм.

Ручная электродуговая сварка — более универсальная, ее используют как в заводских и базовых условиях, так и непосредственно на строительной площадке при соединении неповоротных стыков. Применение ручной электродуговой сварки ограничено минимальными толщиной стенки (3 мм и менее) и диаметром труб (80 мм и менее).

Газовую ручную кислородно-ацетиленовую сварку используют главным образом на строительной площадке при монтаже участков технологических трубопроводов с толщиной стенок труб 3 мм и менее при диаметре труб не более 80 мм.

Для трубопроводов, транспортирующих масло, воду, сжатый воздух, для труб-проводок системы контрольно-измерительных приборов и автоматики этот вид сварки допускается применять при диаметре до 168 мм и толщине стенки труб до 5 мм. Электродуговую сварку в. среде углекислого газа применяют и в заводских и монтажных условиях, т. е.

для соединения поворотных и неповоротных стыков практически без ограничения толщины стенки и диаметра. По нормативным документам для полуавтоматической электродуговой сварки минимальный диаметр свариваемых труб технологических трубопроводов установлен равным 57 мм. [c.270]

Электродуговую сварку в среде углекислого газа стали применять на строительстве трубопроводов с 1959 г. Преимущество этого метода заключается в получении сварных соединений высокого качества. Но [c.104]

Аргоно-дуговая сварка (ручная и механизированная) узлов трубопроводов, листовых металлоконструкций и нестандартизированного оборудования механизированная сварка в среде углекислого газа (аргона, азота) узлов трубопроводов, листовых металлоконструкций и нестандартизированного оборудования [c.210]

Сварка в среде углекислого газа получила широкое применение при индустриальном изготовлении и монтаже трубопроводов. Этот способ сварки позволяет успешно сваривать трубы диаметром от 10—20 до 1000 мм с толщиной стенки от 0,5—1 до 25—30 мм. Сварка ведется как с поворотных стыков, так и с перемещением дуги вокруг стыка. [c.178]

Сварку в среде углекислого газа применяют при изготовлении и монтаже трубопроводов из углеродистой и низколегированной стали условным диаметром от 10 до ООО мм и с толщиной стенки от 0,5 до 30 мм. [c.124]

Сварка стыков секций трубопроводов с Оу до 200 мм выполняется в среде углекислого газа, а для труб большего диаметра второй и последующие слои — под флюсом. [c.96]

Сварка трубопроводов из углеродистых сталей может быть газовой, ручной электродуговой, полуавтоматической и автоматической под флюсом, в среде углекислого газа. [c.74]

В среде углекислого газа сваривают только трубопроводы из углеродистых сталей. При газодуговой сварке труб из легированных сталей в качестве защитной среды применяется аргон. Сварка в углекислом газе является производительным и дешевым процессом и в настоящее время получает все большее распространение. [c.176]

Сварка может вестись под слоем флюса, порошковой проволокой и в среде углекислого газа. Технологический процесс изготовления трубопроводов можно характеризовать следующими основными работами. [c.116]

СВАРКА ТРУБОПРОВОДОВ В СРЕДЕ УГЛЕКИСЛОГО ГАЗА [c.151]

В настоящее время нри сооружении трубопроводов широко применяют ручную электродуговую сварку в различных пространственных положениях для труб диаметром более 50 мм, автоматическую сварку под слоем флюса в нижнем и потолочном положениях для труб диаметром более 100 мм, полуавтоматическую сварку под слоем флюса поворотных стыков, автоматическую электросварку в среде защитных газов (углекислого газа и аргона). Некоторое применение, главным образом в цехах трубных заготовок, находят контактная сварка оплавлением и газопрессовая сварка. [c.272]

С целью предупреждения трещинообразования в процессе сварки исследована зависимость разрушающего напряжения (давления) от остаточной толщины стенки трубы под дефектом при его заварке под давлением способами ручной эяекпроду говой и полу автоматической сварки в среде углекислого газа. При заданньг< параметрах и режимах сварки обеспечивается исключение опасности прожога при восстановлении несущей способности трубопроводов. [c.51]

В строительстве нефтеперерабатывающих заводов и в аппаратостроении применяют автоматическую сварку плавящимися электродами для изготовления деталей гарнитуры, трубных узлов трубопроводов и других металлоконструкций. Выше на рис. 20.

9 показана установка для автоматической сварки в углекислом газе деталей трубпых узлов. Перспективна сварка в среде углекислого газа при монтаже, в частности, в виде шланговой полуавтоматической сварки швов в различных положениях в пространстве.

[c.301]

Кроме аргоно-дуговой сварки трубопроводов из легированных сталей может применяться газоэлектрическая сварка в среде углекислого газа. Этот метод применяется для сварки труб из хромомолибденовых и храмомолибденованадиевых перлитных сталей, а также хромоникелевых аустенитных сталей, работающих в условиях отсутствия химически активных сред. [c.262]

В котельно-сварочном цехе, как правило, применяется элек-тродуговая полуавтоматическая сварка изделий в среде нейтральных газов или под слоем флюса как более производительная и качественная по сравнению с ручной газовой и электрической сваркой.

В современных заводах монтажных заготовок кислород, ацетилен, углекислый газ, пропан-бутан подают к местам резки и сварки централизованно по трубопроводам.

Для электросварочных работ прокладывают шинопроводы по подкрановым балкам с опусками к сварочным постам, а подводящий кабель укладывают под полом. [c.46]

При ручной дуговой сварке трубопроводов первый слой,сваривают электродами диаметром 3 мм при силе тока 100—120 А. Последующие слои наплавляют электродами диаметром 4—5 мм при силе тока 160—250 А. При сварке труб из углеродистой и низколегированной стали рекомендуется применять электроды УОНИ-13/45, УОНИ-13/55, СМ-11, ВСП-1, ВСЦ-2.

Неповоротные стыки, выполняемые полуавтоматами, сваривают проволокой диаметром 1—2 мм в среде газообразной двуокиси углерода (углекислого газа) постоянным током обратной полярности от источников питания с жесткой характеристикой. При многослойной сварке поворотных стыков первый слой выполняют особо тщательно для обеспечения хорошего проплавлення и провара корня шва.

[c.368]