АЗС или в расшифровке автозаправочная станция – технико-технологический комплекс, состоящий из сооружений и резервуарного оборудования, расположенных на ограниченной площади. Основная деятельность комплекса – обслуживание автотранспорта топливом.

Автозаправочная станция является составной частью системы удовлетворения потребности потребителей в нефтепродуктах конкретного назначения. В роли потребителей при этом выступают как автотранспортные предприятия разного масштаба и профиля, так и частные собственники автомобильного транспорта (физические лица).

Направления деятельности

Услуги, оказываемые на автозаправочных станциях корпоративным и частным клиентам, делятся на 2 группы.

- Основная деятельность прописана в названии автозаправочной станции – заправка автомобилей разных мощностей, габаритов и классов топливом. В качестве последнего может предлагаться:

- бензин;

- масла/смазки;

- специальные жидкости;

- дизель.

- Вспомогательный сервис отличается в зависимости от эксплуатации оборудования для АЗС, запроса потребителей и других условий работы. Полный комплекс обычно включает:

- продажу автокомпонентов;

- реализацию автоаксессуаров;

- прием отработанной тары из-под масел, смазок, топлива;

- техобслуживание автомобилей;

- консультации автовладельцев;

- услуги для водителей и пассажиров (уборная, напитки, фастфуд) и т. д.

Классы автозаправочных станций

Автозаправочные станции классифицируют по 6 признакам – конструктивному исполнению, функциональному назначению, ассортименту продаваемых ГСМ, способу размещения оборудования и резервуаров АЗС, месторасположению и набору оказываемых услуг. Существуют также заправки, работающие круглосуточно или только в дневную смену.

По конструктивному исполнению автозаправки могут быть стационарными или мобильными. В зависимости от резервуарного оборудования их делят на комплексы с емкостями подземного или наземного монтажа. Существует и третий вариант, когда резервуар для ГСМ устанавливается на транспортную платформу (передвижные автозаправочные станции).

Базовые параметры для классификации АЗС:

- количество заправочных колонок;

- пропускная способность (количество машин, пропускаемых через заправку во время пиковых нагрузок или в течение суток);

- общая вместительность резервуаров парка.

Оборудование для АЗС

Технологическое оборудование для АЗС, которое определяет эффективность ее работы и окупаемость инвестиций в ее строительство, размещают по линиям. Последних насчитывается 4.

Линия наполнения

Система наполнения – забора топлива в резервуар из автоцистерны – делится на два участка: один входит в консрукцию резервуара, другой нет. Конструкцию первого формируют:

- трубопровод диаметром труб 80 мм (толщина трубной стенки от 0,4 см);

- рассекатель потока топлива (концевая часть трубопровода, заеденная в резервуар не ближе, чем в 100 мм от его дна);

- фланец присоединения (вторая концевая часть трубопровода).

2-й участок составлен межблочными трубопроводами колодцев (приемного, насосного). Приемный колодец состоит из поста управления, штуцера, запорной арматуры, муфты и фильтра. Штуцер нужен для подсоединения к сети для испытаний герметичности резервуара. Запорная арматура предупреждает аварии. Фильтр-гидрозатвор снижает риски возгораний (работает как огнепреградитель).

Линия выдачи

Оборудование для АЗС, осуществляющее подачу ГСМ из резервуара к топливораздаточной колонке, формирует линию выдачи. Помимо резервуарного оборудования и ТРК, она включает:

- трубопровод приемки топлива (диаметр труб – 50 мм, толщина стенки не меньше 3 мм);

- клапан приемный (нужен для сбора ГСМ на удалении от 15 см до днища резервуара);

- огнепреградитель;

- запорную арматуру (2 комплекта, расположены в технологическом колодце резервуарного оборудования и перед колонкой – по всему данному участку трубы укладываются в специальные лотки во избежание протечек нефтепродуктов в почву);

- трубопровод для подачи ГСМ к распределительному пункту.

Деаэрация

Оборудование для АЗС, которое обеспечивает безопасное сообщение свободного места в резервуаре с внешним окружением (профилактика возгораний и взрывов), – это система деаэрации. Она сформирована:

- Стальным трубопроводом (участок с дыхательным клапаном на конце, обязательно оснащается запорной арматурой перед клапаном). Дыхательный клапан в данном случае должен срабатывать при давлении в системе 0,0014 МПа с погрешностью в 50 Па, вакууме (от 100 до 150 Па). Ставится клапан на высоте 2,5 м от поверхности площадки конца трубки. Контроль осуществляется мановакуумметром с подключенной запорной арматурой.

- Магистралью, соединяющей резервуарное оборудование со стальной секцией наземного расположения (прокладывается в шахте).

К оснащению этой зоны выдвигаются самые жесткие требования по оборудованию АЗС.

Отведение воды со шламом

Обесшламливание – удаление из резервуарного оборудования для АЗС воды с примесями твердых частиц. Последние называют шламом. Технику, установленную на участке, используют и для очистки резервуаров.

Что сюда входит:

- Передвижная часть – шланги откачки и слива, емкость для сбора воды с примесями и ручной насос.

- Стационарный участок – трубопровод диаметром секций 40 мм, собирающим коллектором на одном конце (проходит не дальше, чем в 1 см от днища резервуара) и штуцером на другом. Штуцер оснащается герметичной заглушкой. Его задача – обеспечить соединение резервуарного оборудования и шланга откачки (или насоса с моющим раствором).

Купить оборудование для АЗС

ООО НПО «СпецНефтеМаш» занимается производством оборудования для АЗС. У нас в каталоге широко представлены резервуары различной вместительности наземного и подземного размещения. Емкости и их комплектующие сопровождаются полным пакетом документации, могут исполняться в стандартных габаритах и по индивидуальному проекту.

У нас можно купить оборудование для АЗС с доставкой по всей РФ и в страны ближнего зарубежья. Наши резервуары уже работают на нефтебазах и АЗС обеих столиц, в Перми, Ростове-на-Дону и Новосибирске. Практика эксплуатации везде подтверждает надежность конструкций производства НПО «СпецНефтеМаш».

Воспользуйтесь предложением от производителя. Чтобы заказать оборудование для АЗС – резервуары и парки из нашего каталога, – свяжитесь с нами по телефону, email, через форму обратной связи на сайте. Все реквизиты есть в разделе контактов. Ждем вашей заявки: все ответы на вопросы о техническом оснащении автозаправочных станций вы найдете здесь.

Трубопроводный транспорт нефтепродуктов: плюсы, виды трубы

Для транспортировки нефти и нефтепродуктов существуют различные способы: водный, железнодорожный, автомобильный и трубопроводный транспорт нефтепродуктов.

Наиболее экономичной является трубопроводная транспортировка.

Основными преимуществами такого вида транспорта нефтепродуктов являются:

- низкая себестоимость перекачки;

- трубопроводы модно строить в любых местах и в любых направлениях на любое необходимое расстояние;

- трубопроводы – просты в обслуживании;

- такой вид транспортировки не зависит от погоды, времени года и времени суток, что обеспечивает её бесперебойность и, как следствие, гарантирует доставку до потребителей;

- такую транспортировку легко автоматизировать;

- трубопроводы значительно уменьшают транспортные потери и так далее.

Все трубопроводы, которые предназначены для доставки нефти и нефтепродуктов на значительные расстояния, принято называть магистральными.

В зависимости от типа перекачиваемого продукта, магистральные трубопроводы делятся на:

- нефтепроводы (перекачка сырой нефти);

- нефтепродуктопроводы (перекачка бензина, керосина, дизтоплива и прочих нефтепродуктов).

Если трубопровод используется для транспортировки какого-либо одного вида жидкости, то их называют конкретно – бензинопроводы, керосинопроводы, мазутопроводы, и так далее.

Как и любой другой вид транспортировки, трубопроводный способ тоже имеет свои недостатки, к которым относятся:

| 1 | значительные первоначальные капитальные вложения на этапе строительства |

| 2 | наличие некоторых ограничений на число видов энергоносителей |

Магистральные и другие виды трубопроводов

Основными характеристиками магистрального трубопровода являются:

- длина;

- диаметр;

- пропускная способность;

- наличие станций для перекачки.

Современные типы таких трубопроводов имеют протяженность до нескольких десятков тысяч километров. Они являются составной частью отдельных предприятий, которые оборудованы целым комплексом насосных перекачивающих станций (как головных, так и промежуточных), а также комплексом наливных станций, для которых есть все необходимые производственные и вспомогательные сооружения.

Показатель пропускной способности современных магистральных трубопроводов достигает годовой отметки более, чем 50 миллионов тонн нефти или нефтепродуктов. Основными диаметрами таких трубопроводов являются 800, 1020, 1220 миллиметров и больше.

При трубопроводной транспортировке нефти на длинные расстояния, возникает необходимость преодолевать серьезные сопротивления гидравлического характера. Для этого, в зависимости от перекачиваемых объемов, строятся несколько перекачивающих насосных станций вдоль всей длины трубы.

На территории нашей страны основное строительство магистралей для перекачки нефти проходило в период с 60-х по 80-е годы прошлого века.

Для того, чтобы оценить масштаб проделанной строителями работы, приведем некоторые цифры: в 1960-и году трубопроводная транспортировка обеспечивала перекачку 163-х миллионов тонн различных нефтепродуктов и нефти-сырца (70,6 процента от общего количества), а спустя два десятилетия, в 1980 году, этот показатель вырос до 574-х миллионов тонн, или до 90,9 процента.

В настоящее время за все централизованное управление, учет нефтяных ресурсов и поставку нефти на НПЗ нашей страны, а также за доставку продукции до зарубежных потребителей и за транзит нефти по территории России, отвечает АК «Транснефть», в составе которой – десять предприятий.

Читать также:  Железнодорожные грузоперевозки

Железнодорожные грузоперевозки

В ведении «Транснефти» находятся:

- магистральных нефтепроводов с диаметром трубы 400-1220 миллиметров – примерно пятьдесят тысяч километров;

- перекачивающих насосных станций – 393;

- резервуаров для хранения – 867 (общая емкость – 12,7 миллионов кубометров).

Помимо магистральных, бывают еще местные и внутренние нефтепроводы.

Внутренние – находятся на территориях предприятий добычи, хранения и переработки. Если такой трубопровод находится на промысле – его называют внутрипромысловым; если на нефтебазе – внутрибазовым; на НПЗ – внутризаводским.

Местными называются нефтепроводы, соединяющие различные объекты разных предприятий (к примеру, построенные между головными сооружениями нефтяного промысла и головной станцией магистрального трубопровода, или между промыслом и пунктом налива железнодорожного или водного транспорта, и так далее).

По такому критерию, как длина, магистральными считаются все нефтепроводы длиннее 50-ти километров. По диаметру трубы – от 219-ти до 1220-ти миллиметров. Также магистральными считаются нефтепроводы, назначение которых – доставка нефти от места её добычи до местных потребителей и на экспорт.

Основными объектами магистрального нефтепровода являются:

- головная насосная станция;

- комплекс подводящих трубопроводов;

- промежуточные станции для перекачки нефти;

- конечный пункт приема продукта;

- различные линейные сооружения.

Задача головной насосной станции – прием нефтяного сырья с промыслов, его учет и закачка в нефтепровод.

Через комплекс подводящих трубопроводов происходит доставка сырья с промыслов до головной станции.

Промежуточные станции перекачки служат для восполнения потерь энергии, которые происходят при преодолении нефтяным потоком сопротивления сил трения, и обеспечивают в трубе необходимое давление. Их размещают согласно данным гидравлических расчетов. Обычное расстояние между ними варьируется от 50-ти до 100 километров.

- Как на головной, так и на каждой промежуточной станции обязательно есть объекты, обеспечивающие их ремонт, водо-, тепло- и электроснабжение и выполняющие прочие обслуживающие функции.

- Конечный пункт – как правило, либо НПЗ (нефтеперерабатывающий завод), перевалочное предприятие (нефтебаза, станции налива в железнодорожные цистерны или в нефтеналивные суда, и так далее) .

- Линейные сооружения магистрального трубопровода:

- основная труба;

- вся запорная арматура трубопровода;

- подводные и подземные переходы (под дорогами и по дну водоемов);

- идущие вдоль трубы линии электропередач и связи;

- станции, обеспечивающие антикоррозионную катодную или протекторную защиту и так далее.

Виды и способы перекачки нефти

Перекачка нефтепродуктов и нефтяного сырья бывает постанционной и транзитной.

Постанционная перекачка подразумевает заполнение резервуаров промежуточных насосных станций, после чего по мере их заполнения, продукцию начинают перекачивать на следующую станцию. Если на таких станциях есть несколько резервуаров, то перекачка идет непрерывно. Это обеспечивается тем, что пока один резервуар заполняется, из другого уже идет откачка в нефтепровод.

Транзитная перекачка происходит либо через промежуточный резервуар, либо сразу – из насоса в насос. Если используется резервуарная система, то нефтяная продукция, полученная от предыдущей станции, на следующей закачивается в резервуар, где происходит отделение от нефти воды и газа.

При системе «насоса – насос» продукция минует промежуточный резервуар, сразу перекачиваясь дальше по трубе. Второй способ является более совершенным и экономичным, поскольку обеспечивает максимальную герметизацию и предотвращает потери легких углеводородных фракций в результате процессов испарения, происходящих в резервуарах.

Обычно при транзитной перекачке резервуары применяют только в случаях возникновения аварийных ситуаций, а основной системой является «насос-насос».

Читать также:  Размеры акциз на нефтепродукты в 2017 году

Размеры акциз на нефтепродукты в 2017 году

В последнее время увеличился объем добычи нефтей с высоким уровнем вязкости.

Перекачка такого сырья по трубопроводу, используя обычные методы, затруднительна, поэтому используются новые перекачивающие методики:

- перекачка нефти с применением разбавителей;

- перекачка предварительно подогретой нефти;

- перекачка с применением различных присадок и так далее.

Самым эффективным и доступным из перечисленных способов является первый – с разбавителями, в качестве которых применяются газовый конденсат, легкая нефть и другие углеводороды. Смешивание нефти с повышенной вязкостью с разбавителем позволяет снизить как саму её вязкость, так и температуру её застывания.

Перекачка с подогревом также весьма популярна в настоящее время, однако здесь есть свои нюансы. По мере продвижения по трубе нефть находится в процессе теплообмена, что приводит к её постепенному остыванию, поэтому для её дальнейшего движения подогрев необходимо повторять. Такие пункты подогрева на магистральных трубопроводах стоят через 50-100 километров по всей длине трубы.

Реологические свойства высоковязких видов нефти можно улучшать при помощи специальных депрессионных присадок.

Для высоковязких парафиновых нефтей наиболее эффективна поверхностно-активная полимерная присадка марки ДН-1, производимая в России. Из импортируемых эффективной является присадка под названием «Рахаттз».

Такие вещества добавляются в сырую нефть из расчета 0,02-0,15 процентов от её общей массы.

При магистральной перекачке нефтепродуктов и нефти-сырца применяются как средства местной автоматики, так и автоматические средства с дистанционных управлением. Для обеспечения качественного своевременного контроля, ремонта и обслуживания трубопровода, его разделяют на участки.

Каждый участок имеет свою насосную станцию и штат линейных обходчиков, которые и отвечают за контроль работы закрепленного за ними участка. Современный контроль за нормальным состоянием магистрали обеспечивается с помощью вертолетов и других летательных аппаратов. Обычно каждая насосная станция имеет свою ремонтную бригаду.

Головные станции стараются строить максимально близко к промысловым районам. На ней обязательно возводят резервуар для приемки и учета нефтяного сырья, поступающего с мест добычи, а также устройства для запуска очистного скребка, который чистит трубопровод от парафина, разделители и прочие необходимые сооружения.

Виды применяемых резервуаров

Описанные выше резервуары бывают:

- в зависимости от установки:

- вертикальные;

- горизонтальные.

- в зависимости от материала, из которого они изготовлены:

- стальные;

- железобетонные.

Читать также:  Как осуществляется экспорт нефтепродуктов?

Как осуществляется экспорт нефтепродуктов?

Наибольшее распространение получили РВС – резервуары вертикальные стальные. Их корпус в форме цилиндра сваривают из стальных листов размерами полтора на шесть метров и толщиной листа от 4 до 25 миллиметров.

Они снабжены кровлей либо конической, либо сферической формы. Днище таких резервуаров – тоже сварное.

Устанавливают РВС на специальные песчаные подушки, предварительно обработанные битумом, чтобы избежать коррозионного повреждения днища.

РВС, устанавливаемые на головных промысловых сооружениях, как правило, имеют объем от одной до десяти тысяч кубометров. В системе магистральных резервуаров объем РВС достигает 50-ти тысяч кубических метров.

Чтобы максимально снизить потери легких нефтяных фракций от испарения, РВС оборудуют плавающими крышами и понтонами. Такие резервуары называют РВСПК. Их основное отличие от простых РВС в том, что стационарной крыши у них нет.

Вместо неё устанавливает стальной сварной диск, который плавает на поверхности жидкости. Чтобы такую плавучую крышу не заклинило, диаметр диска делают на 100 – 400 миллиметров меньше, чем внутренний диаметр резервуарного цилиндра.

Пространство между внутренней стенкой и диском герметизируют при помощи различных видов уплотняющих затворов.

Вертикальные резервуары с понтоном похожи на РВС и тоже обладают стационарной крышей. Их отличие в том, что в них на поверхности жидкости плавает специальный понтон.

Его изготавливают либо из металла, либо из синтетических материалов. Синтетические понтоны отличаются от металлических своей непотопляемостью.

Их монтируют в резервуарах, не прибегая к демонтажу кровли и без применения огневых работ.

РГС – резервуары горизонтальные стальные бывают объемом от десяти до ста тысяч кубометров. Их используют как на промыслах, так и на перекачивающих станциях.

- YouTube responded with an error: The request cannot be completed because you have exceeded your quota.

Список используемой литературы:

- Нефть и Нефтепродукты — Википедия

- Хаустов, А. П. Охрана окружающей среды при добыче нефти/ Хаустов, А. П., Редина, М. М. Издательство: «Дело», 2006. 552 с.

- Эрих В.Н. Химия нефти и газа. — Л.: Химия, 1966. — 280 с. — 15 000 экз.

- «Bavarian Clock Haus and Frankenmuth Clock Company». Frankenmuth Clock Company & Bavarian Clock Haus.

Технологические трубопроводы АЗС

Главная / Хранение и транспортировка нефтепродуктов / Технологические трубопроводы АЗС

Линия наполнения — это комплекс оборудования, с помощью которого обеспечивается наполнение резервуара топливом при сливе автоцистерны. Эта линия включает сливную муфту 2, сливной трубопровод 2, сливной фильтр 3, задвижку 4, огнепреградитель 6 и трубопровод наполнения 7.

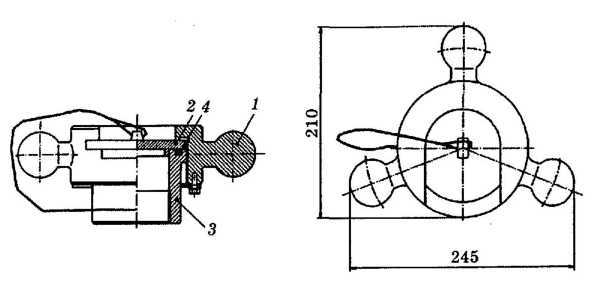

Сливная муфта предназначена для соединения подающего рукава автоцистерны и трубопровода наполнения резервуара. Ее конструкция постоянно совершенствуется. В настоящее время наиболее распространены сливные муфты типов МС-1 и МС-1М с крышкой и эксцентриковым зажимом гайки, оборудованные фильтром и маслобензостойким уплотнением. В настоящее время наиболее распространены муфты сливные типа МС-2

Муфта сливная МС-2:1 — гайка нажимная; 2 — крышка; 3 — патрубок; 4 — кольцо резиновое

Сливная муфта присоединяется к сливному устройству резервуара патрубком 3 (соединение резьбовое). При необходимости присоединение может осуществляться через переходник (на рисунке не показан), ввернутый в патрубок.

В нерабочем положении горловина патрубка закрывается крышкой 2, которая предохраняет от попадания в резервуар пыли, грязи, осадков, а также от проливов нефтепродуктов. Крышка поджимается к патрубку нажимной гайкой 1.

Герметичность прилегания крышки (или наконечника присоединяемого рукава) обеспечивается резиновым кольцом 4, установленным в патрубке. Для удобства обслуживания и во избежание утери крышки последняя прикреплена к корпусу гибким тросиком.

Сливная труба соединяет быстросъемную сливную муфту 1 со сливным фильтром 3, задвижкой 4, огнепреградителем 6 и трубопроводом наполнения 7, находящимся внутри резервуара.

Сливной фильтр:1 — фильтрующая сетка; 2 — стакан; 3 — корпус; 4 — крышка; 5 — винт; 6 — пружина; 7 — скоба; 8 — прокладка; 9 — кольцо

Сливной фильтр представляет собой сварной корпус 3, внутри которого расположен фильтрующий элемент 1. Сверху корпус снабжен крышкой 4 с прокладкой 8. Крышка прижата к фланцу корпуса 3 с помощью скобы 7 и винта 5.

Для фиксации фильтрующего элемента по отношению к кольцу 9 корпуса служит пружина 6. В нижней части фильтра установлен стакан 2 для сбора отделенных частиц мехпримесей.

Благодаря тому, что выходной патрубок находится выше входного, сливной фильтр постоянно заполнен топливом.

Трубопровод наполнения заканчивается на расстоянии не более 200 мм от днища резервуара. Для предотвращения попадания в него наружного воздуха торец сливного трубопровода располагают ниже приемного клапана 19 на трубопроводе выдачи топлива 17, что позволяет обходиться без специального гидрозатвора. Трубопровод наполнения прокладывается подземно.

Оборудование, устанавливаемое на трубопроводе наполнения (сливная муфта, сливной фильтр, задвижка), должно размещаться в приямке или колодце, находящемся у площадки для автоцистерны или на самой площадке. При этом должны быть приняты меры по предотвращению повреждения указанного оборудования в результате наезда транспортных средств.

Стенки приямка (колодца) должны быть выполнены из негорючих материалов. Допускается изготовление колодца из трудногорючих материалов при условии заполнения его свободного пространства негорючим материалом.

Линия выдачи — это комплекс оборудования, с помощью которого осуществляется подача топлива из резервуара 8 к топливораздаточной колонке 12. Эта линия включает: приемный клапан 19, трубопровод 17 выдачи топлива Ду50 с толщиной стенки не менее 3 мм, огнепреградитель и задвижку 16.

Устройство остального оборудования линии выдачи известно.

Линия деаэрации — это комплекс оборудования, с помощью которого обеспечивается пожаровзрывобезопасное сообщение газового пространства резервуара с атмосферой.

Эта линия состоит из следующих элементов : дыхательного клапана 13, огнепреградители 14, крана 15 и 50-миллиметровош трубопровода деаэрации 11 с фланцем, которым он присоединяется к фланцу на крышке резервуара, размещенному в технологическом отсеке 5.

Дыхательный клапан 13 устанавливается на высоте около 2,5 м. Он срабатывает при избыточном давлении в газовом пространстве резервуара, равном 1400±50 Па, и вакууме 100-150 Па.

Огнепреградитель 14 служит для предотвращения проникновения пламени внутрь резервуара при вероятном пожаре.

Кран 15 на линии деаэрации предназначен для перекрытия трубопровода при работах по замене и обслуживанию дыхательного клапана, а также при испытаниях резервуара на герметичность.

Резервуары (и отдельные камеры в многокамерных резервуарах) рекомендуется оснащать раздельными системами деаэрации. Допускается для резервуаров (камер) с одинаковым видом топлива использовать газовую обвязку с общим дыхательным клапаном при условии установки огнепреградителей в местах врезки в нее отводов от резервуаров (камер).

Устройство совместной газовой обвязки резервуаров (камер) с бензином и дизельным топливом не допускается.

Линия обесшламливания — это комплекс оборудования, с помощью которого обеспечивается удаление из резервуара подтоварной воды и частиц мехпримесей (шлама) закрытым способом. Данная линия используется также для опорожнения резервуара от остатков нефтепродукта (когда его уровень ниже обратного клапана) и при механизированной промывке резервуара закрытым способом.

Линия состоит из стационарной и мобильной частей.

Стационарная часть представлена трубопроводом Ду40, который в резервуаре соединяется с коллектором для забора подтоварной воды, проходящего на расстоянии не более 10 мм от дна резервуара, а вне его заканчивается штуцером, герметично закрывающимся заглушкой. Мобильная часть состоит из ручного насоса, гибких рукавов и переносной емкости для сбора шлама.

При необходимости удаления шлама, остатков нефтепродукта, а также моющего раствора снимается заглушка со штуцера и к нему присоединяется гибкий рукав, ведущий к ручному насосу, а другой рукав соединяет насос с переносной емкостью для шлама.

Все трубопроводы для топлива и его паров, расположенные над землей или в свободном пространстве шахт резервуаров и технологических колодцев, должны быть металлическими и надежно соединены.

Соединение фланцев должно осуществляться по принципу «шип-паз». Они должны быть плотно затянуты на прокладках из бензостойкого материала.

Запорная и регулирующая арматура, установленная на трубопроводах, должна быть стальной и снабжена нумерацией, соответствующей технологической схеме.

На всасывающих трубопроводах топливораздаточных колонок должны устанавливаться обратные клапаны для предотвращения перемещения жидкостей в обратном направлении.

Задвижки, краны, вентили и другие запорные устройства должны содержаться в исправности и обеспечивать возможность надежного и быстрого перекрытия трубопровода. На них должны быть указатели крайних положений.

Одностенные подземные трубопроводы для топлива и его паров следует располагать на глубине не менее 0,4 м в заглубленных лотках, исключающих проникновение возможных утечек топлива за их пределы.

Лотки следует заполнять (с уплотнением) негорючим материалом.

При использовании двустенных трубопроводов типа «труба в трубе» с разъемными соединениями, обеспечивающими раздельную герметизацию внутреннего и внешнего трубопроводов, допускается строительство без лотков.

Запрещается прокладывать технологические трубопроводы в общих траншеях с газопроводами, пожарным водопроводом, тепловыми сетями, а также кабелями высокого и низкого напряжения.

Наземные участки технологических трубопроводов должны быть покрыты антикоррозийной изоляцией, а наземные — окрашены.

Технологические трубопроводы нефтебаз. Справочное издание — скачать бесплатно

Тюменский индустриальный институт

Ю.Д. Земенков, Н.А. Малюшин, Л.М. Маркова, А.Е. Лощинин

ТЕХНОЛОГИЧЕСКИЕ НЕФТЕПРОВОДЫ НЕФТЕБАЗ

- Справочное издание

- Тюмень-1994 г.

- В предлагаемом справочном издании приведены основные сведения о технологических трубопроводах нефтебаз: классификация трубопроводов, их назначение, детали и соединения трубопроводов, трубопроводная арматура, способы прокладки, методы монтажа трубопроводов и его элементов, испытание и сдача их в эксплуатацию.

Приведены технические характеристики насосов, применяемых на нефтебазах для осуществления операций по приему и отпуску нефтепродуктов. Рассмотрена совместная работа насосов и технологических трубопроводов.

В последних главах приведены методы механического и гидравлического расчета технологических трубопроводов.

Справочное издание предназначено для студентов, обучающихся по специальности «Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ». Оно может быть полезным инженерно-техническим работникам, занятым в системе хранения и распределения нефти и нефтепродуктов.

ВВЕДЕНИЕ

Современные нефтебазы — это сложные комплексы инженерно-технических сооружений, связанные между собой технологическими процессами, обеспечивающими прием, хранение и снабжение потребителей нефтью и нефтепродуктами.

Выполнение всех основных операций на нефтебазах — перевалку нефти и нефтепродуктов крупными партиями с одного вида транспорта на другой, отпуск потребителю через сеть филиалов и автозаправочных станций, прием нефти и нефтепродуктов из магистральных и распределительных трубопроводов, нефтеналивных судов и барж, железнодорожных цистерн — невозможно представить без технологических трубопроводов.

Технологические трубопроводы работают в разнообразных условиях, находятся под воздействием значительных давлений и высоких температур, подвергаются коррозии и претерпевают периодические охлаждения и нагревы. Их конструкция делается все более сложной за счет увеличения рабочих параметров транспортируемого продукта и роста диаметров трубопроводов и ужесточения требований к надежности эксплуатируемых систем.

Затраты на сооружение и монтаж трубопроводов могут достигать 30% стоимости всего предприятия.

В связи с этим делом первостепенной важности специализированных проектных, строительных и эксплуатирующих организаций являются техническое совершенствование и перевооружение технологических схем на основе внедрения новейших достижений науки и использования передовой техники.

От правильного выбора конструкций, качественного изготовления элементов и организации строительства зависят экономия материальных ресурсов и сокращение потерь перекачиваемого продукта.

Все это требует от специалистов более глубоких знаний, четкого соблюдения правил и специальных технологических требований по строительству и монтажу трубопроводов.

Предложенные в работе краткие сведения об основах теории и расчета трубопроводов, способах эксплуатации и испытаниях на прочность и герметичность могут быть использованы студентами при изучении курсов «Проектирование и эксплуатация нефтебаз» и «Сооружение и капитальный ремонт трубопроводов и хранилищ».

Оглавление

Введение 1. Назначение и устройство технологических трубопроводов нефтебаз 1.1. Назначение и состав трубопроводов 1.2. Условные проходы 1.3. Классификация трубопроводов 2. Трубы, детали и соединения стальных трубопроводов 2.1. Стальные трубы и их применение 2.2. Способы и типы соединений трубопроводов 2.3. Приварные детали трубопроводов 2.4. Опоры, подвески и опорные конструкции 2.5. Трубы, детали и соединения трубопроводов из пластмасс 2.6. Резино-тканевые трубопроводы 3. Трубопроводная арматура, детали контрольно-измерительных приборов и компенсаторы 3.1. Классификация и применение арматуры 3.2. Виды, обозначение и отличительная окраска арматуры 3.3. Компенсаторы 3.4. Контроль качества сварных соединений 4. Монтаж стальных межцеховых трубопроводов общего назначения 4.1. Способы прокладки межцеховых трубопроводов 4.2. Монтаж надземных трубопроводов 4.3. Монтаж подземных трубопроводов 4.4. Монтаж компенсаторов 4.5. Монтаж трубопроводов с обогревом 4.6. Защита подземных трубопроводов от почвенной коррозии 4.7. Тепловая изоляция трубопроводов 4.8. Приемка и техническое освидетельствование смонтированных трубопроводов 4.9. Методы испытаний трубопроводов и испытательное давление 4.10. Защитная и опознавательная окраска трубопроводов 4.11. Сдача и приемка трубопроводов в эксплуатацию

7.1. Механический расчет трубопроводов нефтебаз 7.2. Гидравлический расчет изотермических трубопроводов 7.3. Гидравлический расчет неизотермических трубопроводов 7.4. Гидравлический расчет коллекторов 7.5. Гидравлический расчет сифонных трубопроводов 7.6. Гидравлический расчет разветвленных трубопроводных коммуникаций Список литературы |

1.НАЗНАЧЕНИЕ И УСТРОЙСТВО ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ НЕФТЕБАЗ

1.1.Назначение и состав трубопроводов

- Трубопровод — сооружение, состоящее из плотно соединенных между собой труб, деталей трубопроводов, запорно-регулирующей аппаратуры, контрольно-измерительных приборов, средств автоматики, опор и подвесок, крепежных деталей, прокладок, материалов и деталей тепловой и противокоррозионной изоляции и предназначенное для транспортировки жидких и твердых нефтепродуктов.

- К технологическим относятся находящиеся в пределах нефтебазы трубопроводы, по которым транспортируют различные вещества, в том числе сырье, полуфабрикаты, промежуточные и конечные продукты, отходы производства, необходимые для ведения технологического процесса или эксплуатации оборудования.

- Условия изготовления и монтажа технологических трубопроводов определяются: разветвленной сетью большой протяженности и различием конфигурации обвязки технологического оборудования; разнообразием применяемых материалов, типов труб, их диаметров и толщин стенок; характером и степенью агрессивности транспортируемых веществ и окружающей среды; различием способов прокладки /в траншеях, без траншей, каналах, тоннелях, на стойках, двух- и многоярусных эстакадах на технологическом оборудовании, а также на разных высотах и часто в условиях, неудобных для производства работ/; количеством разъемных и неразъемных соединений, деталей трубопроводов, арматуры, компенсаторов, контрольно-измерительных приборов и опорных конструкций.

- Для того, чтобы смонтировать 1 т стальных технологических трубопроводов, необходимо помимо труб израсходовать в среднем различных деталей и арматуры в количестве до 22% его массы.

1.2.Условные проходы

Основная характеристика трубопровода — внутренний диаметр, определяющий его проходное сечение, необходимое для прохождения заданного количества вещества при рабочих параметрах эксплуатации /давление, температура, скорость/. При строительстве трубопроводов для сокращения количества видов и типоразмеров входящих в состав трубопроводов соединительных деталей и арматуры используют единый унифицированный ряд условных проходов.

Условный проход Ду — номинальный внутренний диаметр присоединяемого трубопровода /мм/. Труба при одном и том же наружном диаметре может иметь различные номинальные внутренние диаметры.

Для арматуры и соединительных деталей технологических трубопроводов наиболее часто применяют следующий ряд условных проходов /СТ СЭВ 254-76/, мм: 10, 15, 20, 25, 32, 40, 50, 65, 80, 100, 125, 150, 200, 250, 300, 350, 400, 500.

Дня труб этот ряд — рекомендуемый, и Ду для них устанавливается в проекте, стандартах или технической документации.

При выборе трубы для трубопровода под условным проходом понимают ее расчетный округленный внутренний диаметр. Например, для труб наружным диаметром 219 мм и толщиной стенки 6 и 16 мм, внутренний диаметр которых соответственно равен 207 и 187 мм, в обоих случаях принимают ближайший из унифицированного ряда Ду, т.е. 200 мм.

Механическая прочность труб, соединительных деталей и арматуры при определенных интервалах температур транспортируемого по трубопроводу вещества или окружающей среды снижается. Понятие «условное давление» введено для учета изменений прочности соединительных деталей и арматуры трубопроводов под действием избыточного давления и температуры транспортируемого вещества или окружающей среды.

Условное давление Ру — наибольшее избыточное давление при температуре вещества или окружающей среды 20°С, при котором обеспечивается длительная работа арматуры и деталей трубопровода, имеющих заданные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках их прочности, соответствующих температуре 20°С. Например, для арматуры и деталей трубопроводов из стали 20, работающих при избыточном давлении 4 МПа и транспортирующих вещество при температуре 20°С, условное давление Ру = 4 МПа, при температуре 350°С Ру = 6,3 МПа.

Для сокращения количества типоразмеров арматуры и деталей трубопроводов установлен унифицированный ряд условных давлений / ГОСТ 356-80/, МПа: 0,1; 0.16; 0,25; 0,4; 0,63; 1; 1,6; 2,5; 4; 6,3; 10; 12,5; 16; 20; 25; 32; 40; 50; 63; 80; 100; 160; 250.

Рабочее давление Рр — наибольшее избыточное давление, при котором обеспечивается заданный режим эксплуатации арматуры и деталей трубопроводов на прочность и плотность водой температурой не менее 5 и не более 70°С.

На трубопроводы и трубы ГОСТ 356-80 не распространяется, а является рекомендуемым. Ру и Рр для них устанавливаются проектом, стандартами или технической документацией.

1.3. Классификация трубопроводов

- Технологические трубопроводы классифицируют по роду транспортируемого вещества, материалу труб, рабочим параметрам, степени агрессивности среды, месту расположения, категориям и группам.

- По роду транспортируемого вещества технологические трубопроводы разделяются на нефтепроводы, газопроводы, паропроводы, водопроводы, мазутопроводы, маслопроводы, бензопроводы, кислотопроводы, щелочепроводы, а также специального назначения /трубопроводы густого и жидкого смазочного материала, трубопроводы с обогревом, вакуумпроводы/ и др.

- По материалу, из которого изготовлены трубы, различают трубопроводы стальные /из углеродистой, легированной и высоколегированной стали/, из цветных металлов и их сплавов /медные, латунные, титановые, свинцовые, алюминиевые/, чугунные, неметаллические /полиэтиленовые, винипластовые, фторопластовые, стеклянные/, футерованные /резиной, полиэтиленом, фторопластом/, эмалированные, биметаллические и др.

- По условному давлению транспортируемого вещества трубопроводы разделяют на вакуумные, работающие при давлении ниже 0,1 МПа, низкого давления, работающие при давлении до 10 МПа, высокого давления /более 10 МПа/ и безнапорные, работающие без избыточного давления.

- По температуре транспортируемого вещества трубопроводы подразделяются на холодные /температура ниже 0°С/, нормальные /от 1 до 45°С/ и горячие /от 46°С и выше/.

По степени агрессивности транспортируемого вещества различают трубопроводы для неагрессивных, малоагрессивных, среднеагрессивных сред. Стойкость металла в коррозионных средах оценивают скоростью проникновения коррозии — глубиной коррозионного разрушения металла в единицу времени /мм/год/. К неагрессивной и малоагрессивной средам относят вещества, вызывающие коррозию стенки трубы, скорость которой менее 0,1 мм/год, среднеагрессивной — в пределах от 0,1 до 0,5 мм/год и агрессивной — более 0,5 мм/год. Для трубопроводов, транспортирующих неагрессивные и малоагрессивные вещества, обычно применяют трубы из углеродистой стали; транспортирующих среднеагрессивные вещества, — трубы из углеродистой стали с повышенной толщиной стенки /с учетом прибавки на коррозию/, из легированной стали, неметаллических материалов, футерованные; транспортирующих высокоагрессивные вещества, — только из высоколегированных сталей, биметаллические, из цветных металлов, неметаллические и футерованные.

По месторасположению трубопроводы бывают внутрицеховые, соединяющие отдельные аппараты и машины в пределах одной технологической установки или цеха и размещаемые внутри здания или на открытой площадке, и межцеховые, соединяющие отдельные технологические установки, аппараты, емкости, находящиеся в разных цехах.

Внутрицеховые трубопроводы по конструктивным особенностям могут быть обвязочные /около 70% общего объема внутрицеховых трубопроводов/ и распределительные /около 30%/.

Внутрицеховые трубопроводы имеют сложную конфигурацию с большим количеством деталей, арматуры и сварных соединений. На каждые 100 м длины таких трубопроводов приходится выполнять до 80…120 сварных стыков.

Масса деталей, включая арматуру, в таких трубопроводах достигает 41% от общей массы трубопровода в целом.

Межцеховые трубопроводы характеризуются довольно длинными прямыми участками /длиной до нескольких сот метров/ со сравнительно небольшим количеством деталей, арматуры и сварных соединений. Масса деталей в межцеховых трубопроводах /включая арматуру/ составляет около 3…4%, а масса П-образных компенсаторов — около 7%.

Стальные трубопроводы разделяют на категории в зависимости от рабочих параметров /температуры и давления/ транспортируемого по трубопроводу вещества и группы в зависимости от класса опасности вредных веществ и показателей пожарной опасности веществ.

НЕФТЕПРОДУКТООБЕСПЕЧЕНИЕ

| Электрооборудование, защита от токовых воздействий |

Технологические трубопроводы АЗС для нефтепродуктов и их паров должны удовлетворять следующим требованиям:

- выполняться из металла либо из материалов, имеющих соответствующий сертификат на использование для транспортировки нефтепродуктов;

- соединение фланцев должно осуществляться по принципу «шип-паз»;

- соединения трубопроводов должны обеспечивать их надежность в условиях длительной эксплуатации.

Соединения подземных трубопроводов выполняются сваркой, за исключением мест присоединения фланцевой или муфтовой арматуры и фланцевых заглушек. Фланцевая или муфтовая арматура, фланцевые заглушки располагаются в колодцах, которые должны быть засыпаны песком.

Подземные трубопроводы для топлива и его паров следует располагать на глубине не менее 0,4 м в заглубленных лотках или в металлических кожухах, исключающих проникновение топлива (при возможных утечках) за их пределы. Лотки следует заполнять негорючим материалом, металлические кожухи с обеих сторон должны герметично заделываться.

- Допускается использование для нескольких ТРК одного, общего трубопровода подачи нефтепродуктов из одного резервуара (для напорных ТРК) или нескольких трубопроводов из разных резервуаров к одной ТРК, при условии наличия на таких трубопроводах запорной арматуры перед каждой ТРК и каждым резервуаром.

- Все фланцевые соединения трубопроводов, арматуры и оборудования должны быть плотно соединены через прокладки из материалов, устойчивых к воздействию нефтепродуктов и окружающей среды.

- Подземные участки трубопроводов должны быть подвергнуты антикоррозионной защите в соответствии с требованиями государственных стандартов, наземные участки должны быть окрашены.

- Сливные устройства должны обеспечивать герметичность соединения трубопроводов АЗС со сливными рукавами автоцистерн.

- На АЗС находится схема технологических трубопроводов с обозначением запорной арматуры и другого оборудования.

Техническое обслуживание

Технологические трубопроводы (наземная часть), арматура и устройства ежесменно (ежедневно) осматриваются ответственным лицом с целью выявления утечек топлива. Нарушения герметичности следует немедленно устранять в соответствии с производственными инструкциями. Запрещается эксплуатация разгерметизированных трубопроводов.

В состав работ по техническому обслуживанию трубопроводов входят:

- внешний осмотр наружных трубопроводов и соединений;

- проверка крепления трубопроводов в технологических шахтах;

- очистка арматуры и окраска ее;

- внесение записей в эксплуатационную документацию;

- проверка состояния уплотнительных прокладок в соединительных устройствах;

- очистка и продувка огневых преградителей (по мере необходимости).

При техническом обслуживании запорной арматуры контролируется отсутствие утечки топлива через сальниковые уплотнения, состояние соединительных фланцев и прокладок, наличие полного комплекта болтов, гаек и шпилек, целостность маховиков и надежность крепления. В случае тяжелого хода шпинделя запорной арматуры и потери герметичности сальникового уплотнения набивка должна заменяться или уплотняться при соблюдении мер безопасности. Неисправная и негерметичная арматура подлежит внеочередному ремонту или замене.

Один раз в год паровоздушные трубопроводы технологической системы должны продуваться воздухом с целью очистки от осадков внутренней поверхности трубопровода.

Не реже одного раза в пять лет технологические трубопроводы подвергают испытаниям на герметичность. Эту операцию рекомендуется совмещать с зачисткой резервуаров.

Трубопровод, не выдержавший испытаний на герметичность, подлежит замене.

После монтажа или после ремонта технологический трубопровод должен быть испытан на герметичность и прочность.

| Электрооборудование, защита от токовых воздействий |

Технологические трубопроводы АЗС

08 марта

Технологические трубопроводы подлежат проверке на герметичность и прочность в соответствии с требованиями СНиП 3.05.05. На технологические трубопроводы должна быть составлена технологическая схема трубопроводов и установленных на них запорных устройств.

- Технологические трубопроводы запрещается прокладывать в общих траншеях с газопроводами, пожарным водопроводом, теплопроводами, а также с кабелями высокого и низкого напряжения.

- Фланцевые соединения трубопроводов и оборудования должны быть плотно затянуты на прокладках из бензомаслостойкого материала.

- Сальниковые уплотнения запорных и других устройств должны регулярно проверяться с добавлением или заменой сальниковой набивки.

- Подземные участки коммуникаций и сооружений должны покрываться

антикоррозийной изоляцией. Наземные участки должны быть окрашены.

- Технологические трубопроводы с арматурой, топливораздаточные колонки и сливные рукава должны быть надежно соединены в единую систему заземления.

- Одностенные подземные трубопроводы для топлива и его паров следует располагать на глубине не менее 0,4 м в заглубленных лотках, исключающих утечки топлива за их пределы.

- При использовании двухстенных трубопроводов типа «труба в трубе» с разъемными соединениями, обеспечивающими раздельную герметизацию внутреннего и внешнего трубопроводов, допускается строительство без лотков.

- Технологические трубопроводы, расположенные под землей или в свободном пространстве шахт резервуаров и технологических колодцев, должны удовлетворять следующим требованиям:

- соединения фланцев должно осуществляться по принципу «шип-паз»;

- надежность соединений должна соответствовать требованиям эксплуатационных документов;

- соединения должны быть опломбированы и оснащены устройствами, исключающими их саморазъединение;

- запорная и регулирующая арматура, установленная на трубопроводах для легковоспламеняющихся и токсичных нефтепродуктов, независимо от температуры и давления среды должна быть стальной.

Места ввода трубопроводов в резервуары должны находиться выше номинального уровня заполнения их топливом.

На всасывающих трубопроводах топливораздаточных колонок должны устанавливаться обратные клапана для предотвращения перемещения перекачиваемой жидкости в обратном направлении.

Задвижки, краны, вентили и другие запорные устройства должны содержаться в исправности и обеспечивать возможность надежного и быстрого перекрытия трубопроводов. Неисправности в запорных устройствах должны немедленно устраняться.

На запорно-регулирующей арматуре должна быть нанесена нумерация, соответствующая технологической схеме.

На запорной арматуре (задвижках, кранах), устанавливаемой на трубопроводах, должны быть указатели крайних положений.

Все технологические трубопроводы должны быть отградуированы согласно Методическим указаниям «Вместимость технологических трубопроводов. Методика выполнения измерений».

В процессе эксплуатации технологических трубопроводов необходимо:

- не допускать повышения давления сверх установленного проектом;

- открывать и закрывать задвижки на трубопроводах с помощью маховиков или специальных ключей, не применяя каких-либо дополнительных рычагов;

- следить, чтобы в трубопровод не попадала вода, во избежание его размораживания.

Осмотр трубопроводов должен проводиться ежедневно. Особое внимание должно уделяться состоянию фланцевых и муфтовых соединений.

Течь горючего из трубопровода и отпотины должны немедленно устраняться путем:

- постановки аварийных муфт и хомутов;

- сварки (в этом случае трубопровод освобождается от горючего и подготавливается к ремонту);

- подтягиванием болтов или заменой прокладок во фланцевых соединениях с предварительным освобождением трубопровода от горючего;

- ремонта трубопровода с помощью пластмасс на основе эпоксидных смол.