JC Fabrica de Valvulas S.A.U. Кристиан Барсело. Шаровые краны с уплотнением металл по металлу или мягким с…

Дорогие читатели «Вестника»! Мы продолжаем знакомить вас с зарубежными компаниями и их продукцией, которая реализуется на отечественном рынке, демонстрируя уровень и возможности зарубежных предприятий по изготовлению промышленной трубопроводной арматуры.

В сегодняшнем материале мы представляем вашему вниманию статью о выборе вариаций шаровых кранов с мягким или металлическим уплотнением, разновидностях седельных исполнений и назначении данного выбора.

Такие решения все больше находят отклик и интерес у конечного потребителя, в связи с возрастающими требованиями к производственным техническим процессам на объектах нефтехимической и химической отраслей промышленности России.

Шаровые краны выпускаются с двумя основными видами седел – мягким и металлическим. Для изготовления мягких уплотнений седла применяются термопластичные материалы, такие как PTFE, PEEK, Devlon и множество других.

Основная проблема термопластичных материалов заключается в том, что они становятся мягкими при нагреве и твердыми при охлаждении, соответственно, приобретают высокую хрупкость при низких температурах.

Таким образом, температура рабочей среды оказывает непосредственное влияние на термопластичные уплотнения кранов.

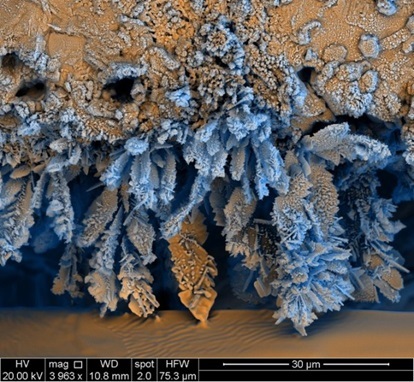

В шаровых кранах с металлическим седлом для изготовления седла используются такие материалы, как нержавеющие стали 316 и 174PH, дуплекс и другие металлы, к которым также применяют технологии упрочнения. Упрочнение фактически является самой важной процедурой при изготовлении шаровых кранов с уплотнением металл по металлу. Существует несколько стандартных технологий упрочнения, например, покрытие карбидом вольфрама или карбидом хрома с металлической матрицей. Оба упрочняющих покрытия наносятся методом термического напыления под названием «высокоскоростное газопламенное напыление» (HVOF). Смесь кислорода и топлива подается в камеру, где она воспламеняется и сгорает. В получившийся горячий газ вводят порошок (хром или вольфрам), затем газ с порошком разгоняют до скорости 800 м/с и направляют на поверхность шаровой пробки или седла. Порошок частично расплавляется в потоке и оседает на основном металле. Данные покрытия обладают твердостью до 1400 HV.

В шаровых кранах с металлическим седлом для изготовления седла используются такие материалы, как нержавеющие стали 316 и 174PH, дуплекс и другие металлы, к которым также применяют технологии упрочнения. Упрочнение фактически является самой важной процедурой при изготовлении шаровых кранов с уплотнением металл по металлу. Существует несколько стандартных технологий упрочнения, например, покрытие карбидом вольфрама или карбидом хрома с металлической матрицей. Оба упрочняющих покрытия наносятся методом термического напыления под названием «высокоскоростное газопламенное напыление» (HVOF). Смесь кислорода и топлива подается в камеру, где она воспламеняется и сгорает. В получившийся горячий газ вводят порошок (хром или вольфрам), затем газ с порошком разгоняют до скорости 800 м/с и направляют на поверхность шаровой пробки или седла. Порошок частично расплавляется в потоке и оседает на основном металле. Данные покрытия обладают твердостью до 1400 HV.

Есть также и другие методы термической обработки, менее распространенные и патентованные (например, в случае кранов JC HT1600 и HT65), не предусматривающие нанесения наплавки из другого материала на поверхность седла и шаровой пробки.

Шлифование – один из важных моментов производственного цикла при изготовлении шаровых кранов с уплотнением металл по металлу.

Шлифование представляет собой процесс прецизионной абразивной обработки, с помощью которого поверхности придают желаемую фактуру или размерную точность путем удаления крайне малого количества материала. Это необходимо для достижения уплотняющих свойств поверхностей.

Выделяют два вида шлифования: грубое шлифование – механизированный процесс, позволяющий быстро удалить большое количество материала (подобно точению) и чистовое шлифование, где снимают крайне малое количество материала, достигая нужной точности уплотнения.

Процесс шлифования имеет существенное значение для шаровых кранов с уплотнением металл по металлу класса A. При производстве кранов JC шлифование шаровых пробок выполняется одним процессом вместе с седлами с применением специальных абразивных частиц. Принцип состоит в том, что выступы на одной поверхности стирают выступы на другой поверхности, одновременно стираясь сами, при этом обе поверхности приобретают некоторую общую форму. Расстояние между поверхностями зависит от среднего размера абразивных частиц, а шероховатость поверхности определяется диапазоном размеров абразивных частиц. В результате получается высокая степень пригонки, сравнимая с контактом двух плоских идеальных поверхностей. Конструкции металлических седел бывают разными. В зависимости от параметров рабочей среды, можно выбрать из следующих вариантов (см. рис.1). Каждый тип седла шарового крана имеет собственные характеристики, соответственно, собственные преимущества и недостатки. Так как же выбрать оптимальный тип седла шарового крана для разных условий применения? Мы обсуждаем данную тему в течение последних 12 лет работы группы компаний JC-TTV, и хотели бы поделиться нашими знаниями. При общем применении шаровые краны с мягкими седлами подходят для чистой рабочей среды и не рекомендованы для грязных сред. Также возникают ограничения при температурах сред свыше 260°C, что является пределом для термопластичных материалов. Выбора кранов с мягким седлом следует избегать и в тех случаях, когда требуется максимально быстрое открытие и закрытие арматуры. Перечисленные факторы необходимо учитывать, поскольку они могут привести к повреждению мягкого покрытия седла и, соответственно, образованию протечек в кране.

Процесс шлифования имеет существенное значение для шаровых кранов с уплотнением металл по металлу класса A. При производстве кранов JC шлифование шаровых пробок выполняется одним процессом вместе с седлами с применением специальных абразивных частиц. Принцип состоит в том, что выступы на одной поверхности стирают выступы на другой поверхности, одновременно стираясь сами, при этом обе поверхности приобретают некоторую общую форму. Расстояние между поверхностями зависит от среднего размера абразивных частиц, а шероховатость поверхности определяется диапазоном размеров абразивных частиц. В результате получается высокая степень пригонки, сравнимая с контактом двух плоских идеальных поверхностей. Конструкции металлических седел бывают разными. В зависимости от параметров рабочей среды, можно выбрать из следующих вариантов (см. рис.1). Каждый тип седла шарового крана имеет собственные характеристики, соответственно, собственные преимущества и недостатки. Так как же выбрать оптимальный тип седла шарового крана для разных условий применения? Мы обсуждаем данную тему в течение последних 12 лет работы группы компаний JC-TTV, и хотели бы поделиться нашими знаниями. При общем применении шаровые краны с мягкими седлами подходят для чистой рабочей среды и не рекомендованы для грязных сред. Также возникают ограничения при температурах сред свыше 260°C, что является пределом для термопластичных материалов. Выбора кранов с мягким седлом следует избегать и в тех случаях, когда требуется максимально быстрое открытие и закрытие арматуры. Перечисленные факторы необходимо учитывать, поскольку они могут привести к повреждению мягкого покрытия седла и, соответственно, образованию протечек в кране.

При необходимости работать с грязными средами, в условиях высоких температур, с высокой скоростью срабатывания шаровые краны с металлическим седлом представляют собой лучший вариант.

Такие шаровые краны также подходят для условий, отличающихся высокой степенью эрозии или коррозии. В подобных условиях кран с металлическим уплотнением прослужит намного дольше, чем кран с мягким седлом.

Шаровые краны с мягким седлом наиболее эффективны с точки зрения запорных качеств. Они способны достигать самого высокого класса герметичности.

Что касается крутящего момента, необходимого для приведения шарового крана в действие, меньшее усилие требуется для шаровых кранов с мягким седлом. Из-за повышенного крутящего момента у кранов с металлическим седлом может потребоваться более крупный привод, занимающий больше места и утяжеляющий всю конструкцию в целом. Группа JC-TTV по производству трубопроводной арматуры опирается на профессионализм и инновации, стремясь быть одним из самых надежных мировых поставщиков в отрасли.

Что касается крутящего момента, необходимого для приведения шарового крана в действие, меньшее усилие требуется для шаровых кранов с мягким седлом. Из-за повышенного крутящего момента у кранов с металлическим седлом может потребоваться более крупный привод, занимающий больше места и утяжеляющий всю конструкцию в целом. Группа JC-TTV по производству трубопроводной арматуры опирается на профессионализм и инновации, стремясь быть одним из самых надежных мировых поставщиков в отрасли.

Справка:

JC Fabrica de Valvulas S.A.U, основанная в 1968 году, является международной компанией, специализирующейся на производстве и продаже высококачественной промышленной арматуры. Опыт, накопленный за эти годы в сочетании с продолжающимися инвестициями в разработку, сделал JC всемирно известной компанией в области производства арматуры.

- JC разрабатывает и проектирует арматуру для всех отраслей, но основное внимание уделяется:

- • нефтяной • химической• газовой• целлюлозно-бумажной• нефтехимической

- • энергетической

Подбор материалов соединительной и запорной арматуры для жидкостных и газовых систем

Рубрика: Рекомендации экспертов

Важнейший фактор надежности системы, работающей с агрессивной средой, — правильный подбор арматуры. Наибольшая проблема при работе с агрессивными средами – это коррозия и деструкция материалов, взаимодействующих со средой.

Корродирование металлов происходит не только из-за прямого химического или электрохимического взаимодействия со средой, но из-за других параметров. Температура, давление и концентрация агрессивных веществ значительно влияют на процесс протекания коррозии.

Так, например, коррозионная стойкость нержавеющей стали марки AISI 316 к концентрированной серной кислоте при температуре 20°C — стойкая, но при повышении температуры до 80°C – химическая стойкость значительно ухудшается, и длительная эксплуатация при такой температуре не рекомендуется.

Именно поэтому так важно указывать все параметры рабочей среды.

Самыми распространенными сплавами для изготовления конструкционных деталей клапанов – являются нержавеющие стали и латуни. Механизм защиты от коррозии одинаков для большинства металлов. Окислению деталей препятствует образование тонкой пленки нерастворимых окислов. Такая пленка не эластична и обладает незначительной прочностью, а на ее создание требуется время.

Рисунок 1 — Пример работы оксидной пленки

На примере нержавеющей стали AISI 316 (ближайший аналог 10Х17Н13М2) можно разобрать влияние всех легирующих элементов:

- Хром (16-18%) — повышает способность сталей к термическому упрочнению, их стойкость к коррозии и окислению, обеспечивает повышение прочности при повышенных температурах, а также повышает сопротивление абразивному износу высокоуглеродистых сталей.

- Никель (10-14%)– способствует образованию оксидной пленки, повышает прочность, пластичность, коррозионностойкость.

- Молибден (2-3%) делает сталь более защищенной от щелевой и питтинговой коррозии в хлористой, морской воде и в сильноагрессивных средах.

Нержавеющая сталь обладает высокой химической стойкостью к большинству агрессивных сред. Список основных исключений крайне мал:

Не рекомендуется для длительного применения:

- Азотная кислота

- Гипохлорит кальция

- Медный купорос

- Муравьиная кислота

- Пары ортофосфорной кислоты

- Сернистая кислота

- Раствор углекислого газа

- Уксусная кислота

- Щавелевая кислота

Не рекомендуется применять:

- Гипохлорит натрия

- Соляная кислота

- Серная кислота

- Хлор (большинство состояний)

- Хлорид железа

- Хлорид кальция

- Хлорид цинка

Кроме основных конструкционных элементов, выполненных из латуни или нержавеющей стали, клапан содержит уплотнительные элементы. Типы уплотнительных элементов и их материалы приведены в таблице 1.

| Сальниковое уплотнение | PFA (перфторалкоксидный полимер),PTFE (полимер тетрафторэтилена),PEEK (полиэфирэфиркетон),Grafoil (графит) |

| Уплотнительные кольца | FKM (фторкаучук),Kalrez (FFKM перфторкаучук),EPDM (Этилен-пропиленовый каучук) |

| Мягкий наконечник штока | PCTFE (Kel-F политрихлорфторэтилен) |

| Седло | Ацеталь,PEEK (полиэфирэфиркетон),PFA (перфторалкоксидный полимер) |

Таблица 1 — типы уплотнительных элементов и их материалы

Разберем наиболее химически стойкие материалы для каждого типа уплотнений:

- Для сальникового уплотнения рекомендуется использовать графит. Графит является чрезвычайно химически стойким материалом и инертен по отношению к большинству агрессивных сред вплоть до температур 2500—3000° С. Исключениями являются окислители. Окисление графита на воздухе начинается примерно при 500° С и быстро возрастает с увеличением температуры.

- Рекомендуется применение перфторкаучуковых уплотнительных колец так, как этот эластомер, полностью фторирован и имеет высокое сопротивление, диэлектрические свойства и устойчивость к высоким температурам.

- Исполнение клапанов с мягким наконечником штока разработано для постоянно перекрывающихся вентилей. Эластомерным материалом здесь является политрихлорфторэтилен. Этот материал обладает умеренной химической и температурной стойкостью, отличной адгезией к металлам и низкой ползучестью. Однако применение этого материала на особо агрессивные среды ограничено.

- Лучшим материалом для изготовления седла является нержавеющая сталь или латунь, однако уплотнение металл-металл допускает протечки по затвору, что не допустимо в ряде случаев. Для исключения протечки по затвору используются эластомерные материалы в качестве уплотнителей на больших условных диаметрах и цельные седла, изготовленные из эластомерных материалов, на малых диаметрах. Наиболее химически стойким материалом для изготовления сёдел является полиэфирэфиркетон. PEEK – это термопластический высокотехнологичный полимер, обладающий высокой температурной и химической стойкостью, отличными механическими и ударными свойствами.

Внимание! Выбор материалов соединительной и запорной арматуры для жидкостной или газовой системы должен производиться исключительно инженером, разрабатывающим данную систему.

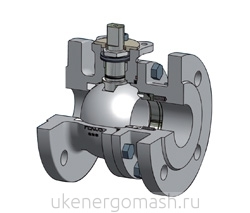

Краны шаровые двухходовые Pekos с уплотнением металл по металлу серий Р0, Р1, Р3, Р6

|

ПрименениеШаровые краны Pekos с уплотнением металл по металлу используются на трубопроводах с высокотемпературными средами или с содержанием твердых частиц, которые повреждают мягкие седла.Седла и шар крана выполнены из стали AISI 316, покрыты карбидом хрома, что способствует лучшему сопротивлению коррозии и эрозии и воздействию высоких температур. Седла подпружинены. |

*-зависит от применяемых материалов |

|

Спецификация

| № | Деталь | Материалы | |

| M04 | M06 | ||

| 1 | Корпус 1 | Угл. сталь 1.0619 | Нерж. сталь 1.4408 |

| 2 | Корпус 2 | ||

| 3 | Шар | Нерж. сталь 1.4408 + карбид хрома | |

| 5 | Шток | Нерж. сталь 1.4401 | |

| 6 | Уплотнение штока | Нерж. сталь 1.4401 | |

| 7 | Уплотнение | Графит | |

| 8 | Уплотнение | Нерж. сталь 1.4401 | |

| 8а | Уплотнение | Нерж. сталь 1.4301 | |

| 9 | Тарельчатая пружина | Нерж. сталь 1.4310 | |

| 11 | Крышка | Нерж. сталь 1.4401 | |

| 12 | Уплотнительное кольцо крышки | Углеволокно | |

| 13 | Болт для крышки | А4-70 | |

| 14 | Уплотнитель корпуса 1 | Графит | |

| 15 | Болт для корпуса | А2-70 | А4-70 |

| 16 | Рукоятка | WCB | |

| 17 | Болт рукоятки | 1045 (8.8) | |

| 19 | Пружина | Нерж. сталь 1.4319 | |

| 20 | Шар | Нерж. сталь 1.4401 | |

| 30 | Кольцо | Нерж. сталь 1.4319 | |

| 34 | Уплотнение корпуса 2 | Графит | |

| 43 | Уплотнение седла | Графит | |

| 44 | Седло 1 | Нерж. сталь 1.4401 | |

| 45 | Пружина седла | Inconel X750 | |

| 46 | Уплотнение седла | Графит | |

| 47 | Седло | Нерж. сталь 1.4408 + карбид хрома |

Уважаемые заказчики! Узнать цену на Pekos с уплотнением металл по металлу, а также получить ответы на любые технические вопросы, можно обратившись в коммерческий отдел УКЭМ (343) 222-79-77 либо заполнив заявку он-лайн…

Виды уплотнений трубопроводной арматуры

Герметичность запорного элемента в закрытом положении – одно из главных требований к трубопроводной арматуре и важнейший критерий оценки её качества. В тех случаях, когда материал корпуса или конструктивные особенности изделия не позволяют обеспечить достаточно точного прилегания запорного органа к поверхности седла, эта задача решается при помощи уплотнителей.

Замена уплотнений на дисковом затворе

Замена уплотнений на дисковом затворе

Помимо обеспечения герметичности к уплотнениям трубопроводной арматуры предъявляется ряд обязательных требований:

- устойчивость к транспортируемой среде;

- способность сохранять свои свойства при определенной температуре и давлении;

- стойкость к истиранию;

- антикоррозийные свойства.

В связи с этим в зависимости от условий эксплуатации применяются различные уплотнительные материалы.

Металлические уплотнительные материалы

В арматуре, устанавливаемой на трубопроводах большого диаметра и использующихся для транспортировки агрессивных сред, теплоносителя или жидкости, находящейся под значительным давлением, а также в других сложных условиях применяются металлические уплотнительные материалы. Герметизирующие кольца из металла крепятся к корпусу изделий при помощи сварки, биметаллического литья, пайки или механическим способом – путем запрессовки или резьбового соединения.

Наиболее распространены металлические уплотнители из следующих материалов:

- алюминий;

- бронза;

- латунь;

- нержавеющая сталь;

- монель.

Уплотнители из металла отличаются более высокой механической прочностью, длительным сроком службы и возможностью эксплуатации в широком температурном диапазоне.

Неметаллические уплотнительные материалы

Мягкие неметаллические уплотнительные материалы находят применения в арматуре, устанавливаемой на трубопроводах малого диаметра, работающих под небольшим давлением. Температурный диапазон их применения значительно меньше, чем у металлических, а срок службы не столь продолжителен, однако и стоимость значительно ниже.

Разнообразие неметаллических уплотнительных материалов довольно велико, однако к числу наиболее распространенных можно отнести следующие:

Нитрил или нитрильный каучук (NBR) – один из наиболее универсальных и доступных по цене уплотнительных материалов, обладающей хорошей устойчивостью к минеральным маслам, горюче-смазочным материалам, растворам солей.

Является разновидностью резины. Изделия из него могут использоваться в сравнительно небольшом диапазоне температур и теряют форму под воздействием некоторых агрессивных жидкостей, озона, ультрафиолета и некоторых углеводородов.

Этиленпропиленовый каучук (EPDM) – особый вид резины, отличающейся высокой эластичностью, стойкостью к истиранию, окислению, воздействию озона и ультрафиолета.

По устойчивости к агрессивным средам уступает лишь фторкаучуку, имеет длительный срок службы (около 10 лет). Может использоваться при температурах от -50 до + 150º С.

Основной недостаток материала – неустойчивость к минеральным маслам.

Тефлон, фторопласт, полититетрафторэтилен (PTFE). Один из лучших неметаллических уплотнительных материалов ввиду высокой устойчивости к большинству сред (кислотам, щелочам, маслам, жирам пару) и широкого температурного диапазона.

Полиацетал (POM) – универсальный уплотнитель, обладающий стойкостью к нефтепродуктам маслам, неконцентрированным кислотам и щелочам, а также к ультрафиолету. Отличается отличной упругостью и ударопрочностью. Неприменим при высоких температурах (свыше 90º С).

Полиуретан (ECOPUR, AU) – эластомерный материал, который по своим эксплуатационным свойствам наиболее близкий к каучуку. Отличается стойкостью к истиранию, что существенно увеличивает срок службы уплотнения, а также к минеральным маслам и озону. Неустойчив к агрессивным средам – кислотам, щелочам и растворителям и не может применяться при высокой температуре.

Витон или фторкаучук (FKM, FPM, ФК) – искусственная термостойкая резина, обладающая устойчивостью ко многим агрессивным жидкостям, минеральным и силиконовым маслам, углеводородам. Неустойчив к эфирам, органическим кислотам и растворителям типа ацетона. Может использоваться при температуре до 200º С, но при 300º С и более начинает выделять токсичные вещества.

Силиконовый каучук (VMQ / MVQ). Особенностью данного материала является возможность использования в системах для транспортировки сред, контактирующими с пищей. Устойчив к минеральным маслам, спиртам, озону, неустойчив к кислотам, щелочам, водяному пару. Имеет широкий диапазон рабочих температур.

| Международное обозначение | название | рабочая температура | устойчивость к минеральным маслам | устойчивость к кислотам | устойчивость к воде | |||

| 20°C | 60°C | 20°C | 60°C | 20°C | 60°C | |||

| NBR | нитрильный каучук, МБС | -30°C до +100°C | + | + | ? | ? | + | + |

| AU (PUR, PU) | полиурентан | -30°C до +80°C | + | + | — | — | + | — |

| VITON (FPM, FKM) | фторкаучук | -20°C до +200°C | + | + | + | + | + | + |

| VMQ (ECOSIL) | силикон | -60°C до +200°C | — | — | ? | ? | + | + |

| EPDM | ТКМЩ | -50°C до +150°C | — | — | + | + | + | + |

| PTFE | тефлон | -200°C до +260°C | + | + | + | + | + | + |

| POM | полиацетал | -50°C до +80°C | + | + | + | + | + | + |

Уплотнение жестких стыков (металл по металлу)

Уплотнение прокладками из мягких материалов всегда сопряжено с большим или меньшим изменением расстояния между уплотняемыми деталями. В машиностроении нередко возникает задача уплотнения стыков типа «металл по металлу» с соблюдением точного взаимного расположения стыкуемых деталей. Таков, например, случай соединения частей корпусов, содержащих опоры скольжения или качения, и т. д.

Задача уплотнения таких жестких стыков решается несколькими способами. Неразборные и редко разбираемые соединения уплотняют герметизирующими составами, например, бакелитом, белилами, суриком, жидким стеклом и т. д.

- Промышленность выпускает широкий ассортимент герметиков, предназначенных для работы в разнообразных соединениях. К их числу относятся:

- 1) герметик У-30М на основе тиоколового каучука; масло-, бензо- и водостоек, отличается высокой газонепроницаемостью; диапазон рабочих температур от –30 до +130°С; адгезия к металлу невысокая;

- 2) герметик ВТУР на основе тиокола с динзоцианатом: масло-, бензо- и водостоек; диапазон рабочих температур от –50 до +130°С; адгезия к металлу высокая;

- 3) герметик ВГХ-180 — фенолформальдегидная смола с натуральным каучуком; масло- и водостоек; диапазон рабочих температур от –50 до +130°С; высокая адгезия к металлу; под действием бензина и керосина набухает;

- 4) герметик 5Ф-13 — фторкаучук с эпоксидной смолой ЭД-6; бензо-, масло- и водостоек; диапазон рабочих температур от –50 до +200°С; адгезия к металлу невысокая;

- 5) герметики ВИКСИНТ У-1-18, ВМТ-1 на основе полисилоксанов; масло- и водостойки; теплостойкость до 300°С; в бензине и керосине набухают; адгезия к металлу невысокая.

Герметики выпускаются в виде паст и лаков. Их наносят на уплотняемые поверхности поливом, кистью или шпателем. Устойчивая герметизирующая пленка образуется в среднем через пять-шесть суток.

Для соединений, работающих при особо высоких температурах, применяют силоксановые эмали (кремнийорганические пластикаты с порошкообразным металлическим наполнителем — Al, Zn), выдерживающие температуру до 800°С.

При затяжке избыток герметизирующего состава выдавливается; на стыке остается тонкая пленка (толщиной в несколько сотых долей миллиметра), практически не влияющая на точность взаимного расположения соединяемых деталей.

Соединения, собираемые на герметизирующих составах, с трудом поддаются разборке, особенно после работы вгорячую. В таких соединениях необходимо предусматривать съемные устройства.

Особо точные разъемные стыки типа «металл по металлу» уплотняют путем тонкой плоскостной обработки — притиркой или шабрением.

Притирке подвергают поверхности разъема, предварительно начисто обработанные строганием широкими резцами, тонким фрезерованием или шлифованием. Притирку производят на притирах-плитах из чугуна или специального стекла (пирекс) с точно обработанными плоскостями. Изделие прижимают к притиру, которому сообщают кругообразное движение небольшой амплитуды.

Притирку производят на различных притирочных материалах. Чаще всего применяют стеклянную пудру, порошки карборунда (карбид кремния), корунда (кристаллическая окись алюминия), карбида бора, алмазную пыль (для твердых металлов). В качестве смазки применяют машинное масло, керосин, жирные кислоты.

Притирку ведут сначала на шлифпорошках с размером зерна не более 100 мкм, затем переходят на микропорошки. Окончательную доводку производят на пасте ГОИ, состоящей в основном из окиси хрома с добавлением связующих и смазывающих веществ (стеарина, керосина, олеиновой кислоты и т. д.). Иногда производят притирку соединяемых плоскостей непосредственно друг по другу.

Притирка — трудоемкий и дорогой процесс, поэтому ее применяют для особо ответственных стыков. В последнее время процесс притирки механизируют. В некоторых случаях притирку можно заменить производительными методами чистового строгания и чистового фрезерования.

Шабрение производят обычно в такой последовательности. Сначала шабрят по плитам одну плоскость разъема до получения двух—пяти пятен контакта на 1 см2.

Пришабренную по плите плоскость покрывают тонким слоем краски (лазурь), устанавливают на нее стыкуемую деталь, легкими кругообразными движениями переводят на нее краску и удаляют шаберами следы краски.

Эту операцию производят многократно до получения необходимой точности прилегания. Шабрение является весьма трудоемким процессом и в серийном производстве применяется редко.

Притертые или пришабренные поверхности при сборке покрывают тонким слоем герметизирующей мастики.

Мастики чаще всего изготовляют из разведенной на вареной олифе тонкотертой краски (свинцовые белила, свинцовый сурик, охра и т. д.), железной пудры или серебристого графита с маслом.

Применяют также суспензию коллоидального графита в масле. Иногда соединяемые поверхности натирают всухую серебристым графитом.

Для надежного уплотнения стыков типа «металл по металлу» требуется повышенная жесткость фланцев и частое расположение стягивающих болтов.

Другой способ уплотнения жестких стыков заключается в установке на стыкуемых поверхностях утопленных упругих прокладок прямоугольного или круглого сечения. Прокладки устанавливают в канавках, выполненных по всей периферии стыка.

В свободном состоянии прокладка выступает над поверхностью стыка на строго определенную величину а (рис. 726, I), зависящую от материала прокладки и желаемой силы уплотнения.

При затяжке стыкуемые поверхности доводят до соприкосновения, причем материал прокладки упруго или пластически деформируется, осуществляя уплотнение поверхностей (рис. 726, II).

Для увеличения герметичности на уплотняемых поверхностях делают мелкие канавки (рис. 727), в которые затекает деформируемый материал прокладки.

С той же целью прокладку делают гребенчатой (рис. 728). При затяжке гребешки сминаются, образуя ряд канавок, действующих подобно лабиринтному уплотнению.

Сечение канавки должно быть больше сечения прокладки, для того чтобы не препятствовать деформации прокладки.

Материал прокладки выбирают в зависимости от условий работы стыка. Для стыков, работающих в нормальных условиях, применяют резину, пластики; для стыков, работающих при повышенных температурах, — пластичные металлы: свинец, алюминий, отожженную красную медь и т. д. Хорошее уплотнение обеспечивают прокладки из красной меди с гальваническим кадмиевым покрытием.

На рис. 729 изображено уплотнение упругой прокладкой, установленной в замкнутом пространстве, образованном канавкой на одной из поверхностей и гребешком на другой. Этот способ применяют преимущественно для круглых фланцев, у которых канавки и шипы могут быть изготовлены точением с необходимой степенью точности.

Круглые фланцы уплотняют также упругими металлическими кольцами (рис. 730), чаще всего Z-образного сечения (так называемые гофровые кольца).

Формы гофровых колец показаны (в порядке возрастающей упругости) на рис. 731.

Круглые фланцы с центрирующими буртиками уплотняют шнурами из упругих материалов (резины, синтетики), которые закладывают в канавки, проделанные в буртике (рис. 732). При таком расположении на стыке обеспечивается чистый контакт «металл по металлу». Этот способ применяют только для «холодных» стыков.

На рис. 733 показан способ установки прокладки в открытой канавке на периферии стыка.

Преимущество этого способа заключается в том, что прокладка предохраняет стык от внешних воздействий и предупреждает коррозию металлических поверхностей стыка. Примеры установки периферийных прокладок приведены на рис. 734, I, II.

Встречаются случаи, когда в стыках «металл по металлу» требуется уплотнить круглые отверстия и каналы, служащие, например, для подвода смазочного масла, перепуска охлаждающей жидкости и т. д.

На рис. 735 изображено уплотнение масляного канала подшипника. Применение мягкой прокладки (рис. 735, I) здесь недопустимо, так как при затяжке изменяется положение вала относительно смежных деталей. Например, если вал приводится в движение зубчатыми колесами, затяжка может нарушить правильное зацепление колес. В таких случаях применяют уплотняющие вставки (рис. 735, II).

На рис. 736, I—III показаны вставки из упругого материала (резины, пластиков и т. п.). Уплотнение достигается за счет торцового (рис. 736, I, II) или радиального (рис. 736, III) обжатия вставок.

Иногда применяют металлические вставки в виде втулок в сочетании с упругими уплотняющими элементами (рис. 736, IV—VI).

Металлические вставки могут быть использованы также в качестве контрольных штифтов.

Уплотнения в трубопроводной арматуре. Часть I

Арматуру классифицируют не только по виду материала, из которого она изготовлена, целевому назначению, области применения, но и по виду уплотнения.

Она может быть сальниковая или бессальниковая. Арматура с сальниковым уплотнением – это оборудование, у которого герметизация штока или иного подвижного органа обеспечено сальниковым уплотнением. Иная арматура относится к сильфонной и мембранной.

- К материалам уплотнений в арматуре предъявляют такие требования как:

- низкий коэффициент трения, что увеличивает срок эксплуатации оборудования;

- упругость, материал должен вернуться в исходное положение и не должен крошиться в результате воздействия на него нагрузок;

- ремонтопригодность;

- устойчивость к рабочим средам.

Сальниковые уплотнители

Простая конструкция сальникового устройства сделала его весьма распространенным. А названием своим данное уплотнение обязано сальнику – пропитанному жиром льну, который использовали в прошлом вместо ныне существующих современных материалов.

Сальниковое уплотнение (сальник) — уплотнение подвижных деталей (узлов) относительно окружающей среды, в котором применен уплотнительный элемент принудительным созданием в нем напряжений, необходимых для обеспечения требуемой герметичности (ГОСТ Р 52720-2007 Арматура трубопроводная. Термины и определения).

- Для производства сальниковых набивок используют такие материалы, как:

- натуральные волокна: лубяные культуры или хлопок;

- волокно минерального происхождения: асбестовая пряжа;

- химические волокна;

- минеральные порошки и масла;

- металлы.

Выбор того или иного материала основывается на конкретных свойствах рабочей среды, от ее температуры и давления и других факторов.

Диафрагмовые уплотнители

Диафрагмовые уплотнители используют для разграничения рабочих сред и смещения линии раздела при минимальном изменении давления. Исходя из используемых в изготовлении материалов и конструкционных особенностей различают, мембраны и сильфоны.

Сильфон представляет собой гофрированную трубку, выполненную из нержавеющей, коррозионностойкой сталей или стойкого фторопласта, и состоящей из одного или нескольких слоев. Довольно часто такие уплотнения применяют в запорных клапанах или вентилях.

- Типы исполнения сильфонов:

- с внутренней посадкой бортов;

- с внешней посадкой бортов;

- с внешним и внутренним диаметром посадки бортов;

- с кольцевым армированием.

- Мембрана – это плотная эластичная перемычка. Выделяют несколько типов мембранных уплотнителей:

- по форме и конструкционным особенностям: конические; плоские; гофрированные; с жестким центром, позволяющие регулировать гибкость; тарельчатые;

- по условиям эксплуатации: уплотнительные элементы низкого и высокого давления.

Трубопроводная арматура, где в качестве уплотнителей используют сильфон, имеет более высокую цену и отличается сложностью конструкции. Однако все эти недостатки с лихвой перекрывает надежность данного оборудования (смотри статью).

Продолжение читайте здесь

Возврат к списку