- Узел запорной арматуры состоит из:

- — задвижки на фундаменте;

- — площадки обслуживания (по необходимости);

- — узла отбора давления в колодце до и после задвижки;

- — ограждения узла запорной арматуры;

- — защитного обвалования (для запорной арматуры ППМН);

- — освещения (для запорной арматуры ППМН);

- — охранная сигнализация (радиоволновые, вибрационные средства обнаружения, а при необходимости – системы видео-наблюдения);

- — обозначения узла запорной арматуры.

- Фундамент запорной арматуры выполняется из монолитного или сборного железобетона.

Площадки обслуживания устанавливаются при расположении обслуживаемого элемента на высоте более 1,5 м от поверхности земли с соблюдением требований «Правил техники безопасности при эксплуатации МН». Площадка обслуживания выполняется из металла и конструктивно должна защищать крышку корпуса задвижки от прямого воздействия солнечного излучения.

Узел отбора давления располагать до и после задвижки на расстояние не менее 2,0м от задвижки в колодцах, выполненных из стальных труб диаметром не менее 1,2м или железобетонных колец диаметром 1,5м, высотой над уровнем земли не менее 0,35м.

Расположение манометров должно позволять осуществлять контроль показаний вне колодца. В одном колодце с манометром могут размещаться сигнализатор прохождения СОД и вантуз. Для сухих грунтов применять колодцы, установленные на железобетонные подкладки с прокладками из синтетического материала (резиновое полотно).

Заглубленную часть колодца покрыть битумом, наружную поверхность колодца и крышку огрунтовать, покрыть серой эмалью. Узлы отбора давления в обводненном грунте разместить в стальных герметичных колодцах, диаметр принять не менее 1,5м. Колодец оборудовать лестницей для обслуживающего персонала.

Предусмотреть крышку колодца с козырьком, предотвращающим попадание атмосферных осадков в колодец.

- Для объектов с периметром до 100 метров применять конструкцию ограждения:

- — основание ограждения выполнить из труб ДУ 300-500мм, выполняющим функции противоподкопного устройства, предусмотреть петли для возможного демонтажа всей конструкции или по частям (при ремонтных работах);

- — основание и ограждение грунтовать, незаглубленные поверхности основания окрасить светло-серой эмалью, засыпаемую часть основания покрыть битумом, ограждение окрасить в соответствии с корпоративной символикой ;

- — заглубление основания выполнить до половины образующей снаружи ограждения, до верхней образующей внутри ограждения

- — высота ограждения не менее 2,5м;

- — предусмотреть засыпку площадки узла запорной арматуры мелким щебнем, гравием с толщиной слоя не менее 100мм ;

- — стойки для крепления секций ограждения из труб Ø 100 мм (или швеллера № 10-12) высотой не менее 2,5 м, приварены к основанию с шагом 2,5м, заглушены сверху для исключения попадания влаги;

— сетка ограждения из проволоки 5 мм с квадратными ячейками 50-50 мм, секции ограждения в обрамлении из уголка 50х5. Сетка должна быть сварной с цинковым покрытием, иметь качественное натяжение по всей длине пролета ограждения в вертикальном и горизонтальном направлении.

— расстояние между стойкой и секцией ограждения не должно превышать 50мм. По верху ограждения установить козырек из ленты типа АСКЛ с диаметром петли 500 мм, установленной на V-образные стойки;

— калитка должна быть прочной с размерами (1,0м х 2,0м), исключать возможность проникновения на объект путем изгиба ее каркаса и иметь надежные запорные устройства;

- — размеры ограждения должны обеспечивать свободный проход обслуживающего персонала по периметру внутри ограждения, расстояние между ограждением и размещенными внутри ограждения задвижкой, площадкой обслуживания, колодцами должно быть не менее 1м.

- Для объектов с периметром площадки магистральных задвижек более 100 метров ограждение должно быть выполнено по проекту из металлической сетки ОЦ с ячейками 250/50/2,8 мм.

- Геометрические размеры, величина заглубления ограждения в грунт, прочностные характеристики и возможность наращивания ограждения за счет других устройств задержки определяется в техническом задании.

- Обвалование для береговой арматуры выполняется высотой 0,7 с укреплением откосов противофильтрационным экраном, отвод воды с площадки осуществляется уклоном в сторону дренажной трубы со сбросом воды по уклону за территорию площадки, через обвалование устраиваются переходные мостики.

- Для освещения используются светильники во взрывозащищенном исполнении.

Ограждения узлов задвижек с периметром более 100 метров должны быть оборудованы системой охранной сигнализации, которая выводит на пульт технических средств охраны ближайшей НПС (ЛПДС) информацию о несанкционированном доступе на охраняемую территорию.

Тревожные сигналы с технических средств охраны должны передаваться по проводным линиям связи (шлейфам) на ближайший ПКУ.

Для сбора и обработки информации с датчиков обнаружения, передачи тревожных сообщений на соответствующий базовый объект, в ПКУ должна устанавливаться периферийная приемно-контрольная аппаратура системы сбора и обработки информации, позволяющая обеспечить дистанционный «необслуживаемый» режим управления работой системы охранной сигнализации. Периметр ограждения должен быть выполнен в форме прямоугольника без «излома» сторон.

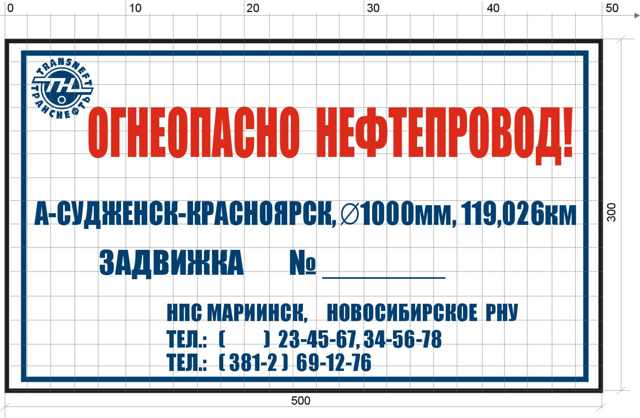

Щиты-указатели и аншлаги крепятся по верхней части ограждения с четырех сторон. Для обозначения колодцев вантузов и отборов давления рядом с ними должны быть установлены указатели и вешки высотой не менее 2,5 м от поверхности земли. Щиты должны соответствовать следующим требованиям:

- — размеры щита-указателя 500х300мм;

- — цвета: внешняя рамка — черный; основные предупредительные и запретительные

- — надписи — красный; фирменный знак «Транснефть», внутренняя рамка,

- — информационные надписи — темно-синий; фон — белый.

Рис 12.17. Щит- указатель задвижки (устанавливается со стороны калитки и противоположной)

Приводы арматуры

Дата добавления: 2018-05-10; просмотров: 2713; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Узнать еще:

Магистральные нефтепроводы

В состав линейной части магистральных нефтепроводов в соответствии со СНиП 2.05.06-86 и ВИТП 2-86 входят:

- трубопровод (от места выхода с промысла подготовленной к дальнему транспорту товарной продукции) с ответвлениями и лупингами, запорной арматурой, переходами через естественные и искуственные препятствия, узлами пуска и приема очистных устройств, а также блокировочные трубопроводы, установки электрохимической защиты трубопроводов от коррозии, линии и сооружения технологической связи, средства телемеханики трубопроводов;

- линии электропередач, предназначенные для обслуживания трубопроводов и устройства электроснабжения и дистанционного управления запорной арматурой и установками электрохимической защиты трубопроводов;

- противопожарные средства, противоэрозионные и защитные сооружения трубопроводов;

- емкости для хранения и разгазирования конденсата, земляные амбары для аварийного выпуска нефти, нефтепродуктов, конденсата и сжиженных углеводородов;

- здания и сооружения линейной службы эксплуатации трубопроводов;

- постоянные дороги и вертолетные площадки, расположенные вдоль трассы трубопровода, и подъезды к ним, опознавательные и сигнальные знаки местонахождения трубопроводов;

- пункты подогрева нефти и нефтепродуктов;

- указатели и предупредительные знаки.

Линейная часть в отношении выбора трасс, переходов через естественные и искусственные препятствия, устройства защитных сооружений, расчетов нефтепроводов на прочность и устойчивость (в том числе определения толщины стенок труб), противоэрозионных и противооползневых мероприятий, защиты от коррозии, материалов и изделий должна проектироваться в соответствии со СНиП 2.05.06 — 85.

К основным характеристикам конструкции линейной части относятся следующие группы данных:

- конструктивная схема прокладки трубопровода; координаты, определяющие ориентацию продольной оси трубопровода на всем протяжении трассы;

- основные пространственные характеристики конструктивных элементов с указанием допустимых отклонений от номинальных размеров, включая искажения формы изделий (номинальный наружный и внутренний диаметры труб, толщина стенки; допустимый нормативный разброс этих значений, допустимое отклонение поперечного сечения трубы от круговой формы, геометрические характеристики формы сварных швов и т.п.);

- физико-механические характеристики, включая прочностные свойства применяемых материалов и аналогичные характеристики металлов в зоне сварных швов. Состав и объем необходимой информации должен быть составлен или скорректирован с учетом выбранных для реализации расчетных схем;

- данные о начальной и (или) текущей дефектности материала труб, включая перечень возможных дефектов, данные о плотности и размещении дефектов в теле трубы.

Диаметр трубопроводов линейной части определяется расчетом в соответствии с нормами технологического проектирования.

При отсутствии необходимости в транспортировании продукта в обратном направлении трубопроводы проектируют из труб со стенкой различной толщины в зависимости от падения рабочего давления по длине трубопровода и условий эксплуатации.

Допустимые радиусы изгиба трубопровода в горизонтальной и вертикальной плоскостях определяют расчетом из условия прочности, местной устойчивости стенок труб и устойчивости положения. Минимальный радиус изгиба трубопровода из условия прохождения очистных устройств составляет не менее пяти его диаметров.

Длина патрубков (прямых вставок), ввариваемых в трубопровод, должна быть не менее 250 мм. В обвязочных трубопроводах НПС допускаются прямые вставки длиной не менее 100 мм при диаметре их не более 530 мм.

На трассе трубопровода предусматривается установка сигнальных железобетонных или деревянных знаков высотой 1,5 — 2 м от поверхности земли, которые должны быть оснащены соответствующими щитами с надписями-указателями. Знаки устанавливаются в пределах видимости, но не более, чем через 500 м, а также дополнительно на углах поворота. Определение категорий участков нефтепроводов производится по СНиП 2.05.06—85.

Трубы для нефтепроводов

Основной вид труб для нефтепроводов — стальные трубы.

Большая несущая способность, высокая стабильность механических и технологических свойств достигнуты благодаря совершенствованию технологии их изготовления и внедрения в нее разнообразных испытаний, а особенно 100%-го неразрушающего контроля качества сварных швов и металла. Это также позволило сделать трубы наиболее надежными и долговечными.

Для изготовления и ремонта резервуаров, газгольдеров, газонефтепроводов применяется низколегированная конструкционная сталь.

Она обладает рядом преимуществ по сравнению с углеродистой сталью обыкновенного качества: ее предел текучести σ1 выше на 50 % и более, меньше чувствительность к старению, меньше склонность к хладноломкости, хорошо сваривается, коррозионная стойкость выше в 1,5 раза, чем, например, у стали ВСтЗ.

Для строительства магистральных трубопроводов должны применяться трубы стальные бесшовные, электросварные прямошовные, спиральношовные и специальных конструкций, изготовленные из спокойных и полуспокойных углеродистых сталей диаметром до 500 мм включительно, из спокойных и полуспокойных низколегированных сталей диаметром до 1020 мм и низколегированных сталей в термически или термомеханически упрочненном состоянии для труб диаметром до 1420 мм.

Спиральношовные трубы дешевле прямошовных, так как стальная лента на 20—35% дешевле широколистовой стали. При этом достигается экономия металла (примерно на 10%) за счет снижения его расхода на обрезку после прокатки, уменьшения допусков по толщине и отходов при обрезке концов труб.

За счет спирального шва труба становится более жесткой, лучше сохраняет цилиндрическую форму при транспортировке. При эксплуатации трубопровода из спиральношовных труб главные напряжения располагаются под углом к направлению прокатки ленты, что повышает работоспособность металла.

Преимуществом спиральношовных труб также является то, что в процессе их изготовления металл труб практически не изменяет своих пластических и вязких свойста, а сам процесс производства труб легко поддается механизации и автоматизации.

Кроме того, металл спиральношовных труб работает в более благоприятных условиях, чем металл прямошовных труб, так как волокна его катаной структуры направлены под углом навивки к продольной оси трубы.

Недостатком спиральношовных труб считают большую протяженность сварных швов по сравнению с прямошовными трубами спиральношовные трубы нельзя гнуть, они плохо копируют местность.

Из-за строительства и эксплуатации магистральных трубопроводов в различных климатических условиях трубы делают в разном исполнении.

В обычном исполнении изготовляют трубы для трубопроводов, прокладываемых в средней полосе и южных районах России, для которых температура эксплуатации принимается от О0С и выше и температура строительства — 400С и выше.

В северном исполнении изготовляют трубы, для которых температура эксплуатации принимается от —20 до — 400С, а температура строительства — 600С и выше.

Устройства пуска и приёма средств очистки и диагностики

На магистральных нефтепроводах должны предусматриваться устройства приема и пуска скребка для их очистки в период эксплуатации, которые также можно использовать для приема и пуска разделителей при последовательной перекачке и поточных средств диагностики.

Устройства приема и пуска скребка размещаются на нефтепроводе на расстоянии друг от друга до 300 км и, как правило, совмещаются с НПС. Эти устройства должны предусматриваться на лупингах и резервных нитках протяженностью более 3 км, а также на отводах протяженностью более 5 км.

- Схемы устройств приема и пуска скребка в зависимости от их расположения на нефтепроводе должны обеспечивать различные варианты технологических операций: пропуск, прием и пуск; только пуск; только прием.

- Схемы устройств должны предусматривать возможность осуществления перекачки нефти по нефтепроводу без остановки НПС в процессе очистки нефтепровода.

- В состав устройств приема и пуска входят:

- Камеры приема и запуска очистных устройств.

- Трубопроводы, арматуры и соединительные детали.

- Ёмкость для дренажа из камер приема и пуска.

- Механизмы для извлечения, перемещения и запасовки очистных устройств.

- Сигнализаторы прохождения очистных устройств.

- Приборы контроля за давлением.

- Трубопровод в пределах одного очищаемого участка должен иметь постоянный внутренний диаметр и равнопроходную линейную арматуру без выступающих внутрь трубопровода узлов или деталей.

- При проектировании узлов равнопроходных ответвлений от основного трубопровода, а также неравнопроходных ответвлений, диаметр которых составляет свыше 0,3 диаметра основного трубопровода, должны предусматриваться проектные решения, исключающие возможность попадания очистного устройства в ответвление.

- На участках переходов трубопровода через естественные и искусственные препятствия, диаметр которых отличается от диаметра основного трубопровода, допускается предусматривать самостоятельные узлы пуска и приема поточных устройств.

- Трубопровод и узлы пуска и приема поточных устройств должны быть оборудованы сигаальными приборами, регастрирующими прохождение устройств.

Трубопроводная арматура

Нормальная эксплуатация трубопровода невозможна без арматуры — неотъемлемой части любого трубопровода. Расходы на арматуру составляют около 10—12 % капитальных вложений и эксплуатационных затрат.

Трубопроводная арматура представляет собой устройства, предназначенные для управления потоками жидкостей, транспортируемых по трубопроводам.

Запорная арматура линейной части трубопроводов, устанавливаемая через каждые 10 — 30 км, предназначена, в основном, для отсекания участка трубопровода при аварии или ремонтных работах. Практически арматура линейной части срабатывает редко (несколько раз в год). Кроме того, установку запорной арматуры необходимо предусматривать:

- на обоих берегах водных преград при их пересечении трубопроводом в две нитки и более;

- на нефтепроводах при пересечении водных преград в одну нитку — место размещения запорной арматуры в этом случае принимается в зависимости от рельефа земной поверхности, примыкающей к переходу, и необходимости предотвращения поступления транспортируемого продукта в водоем;

- на обоих берегах болот типа III протяженностью свыше 500 м;

- в начале каждого ответвления от трубопровода на расстоянии не менее 15 м;

- на одном или обоих концах участков нефтепроводов, проходящих на отметках выше городов и других населенных пунктов и промыхпленных предприятий — на расстоянии, устанавливаемом проектном в зависимости от рельефа местности.

Основное назначение запорной арматуры — перекрывать поток рабочей среды по трубопроводу и снова пускать среду в зависимости от требований технологического процесса, обслуживаемого данным трубопроводом. Кроме того, запорную арматуру применяют:

- для переключения потока или его части из одной ветви системы в другую;

- для дросселирования потока среды, т.е. изменения его расхода, давления и скорости.

Виды технического обслуживания линейной запорной арматуры | НПО ГАКС-АРМСЕРВИС: Технологии, оборудование, приборы для производства и ремонта трубопроводной арматуры и трубопроводов

Функциональный отличительный признак технического обслуживания состоит в том, что это есть комплекс операций по поддержанию работоспособности или исправности линейной части магистрального трубопровода.

Техническое обслуживание трубопровода в части линейной запорной арматуры направлено на поддержание ее исправного состояния в период эксплуатации за счет своевременной смазки, подтяжки крепежных деталей, регулировки и т. д. При проведении операций технического обслуживания не требуются демонтаж арматуры, ее разборка, пневмогидравлические испытания и т. д.

Линейная запорная арматура — наиболее ответственный компонент линейной части магистральных трубопроводов, поэтому должны быть приняты необходимые меры по организации постоянного тщательного надзора за исправностью арматуры, а также за своевременным проведением ее периодической ревизии и технической диагностики .

Периодическая ревизия и техническая диагностика запорной арматуры. При техническом обслуживании магистральных трубопроводов проводят технический надзор и в рамках его периодическую ревизию (освидетельствование) и все шире техническую диагностику линейной запорной арматуры.

Технический надзор осуществляется специальными службами трубопроводных транспортных организаций (инженерными центрами, группами, бригадами).

Основная задача, решаемая в рамках технического надзора, — обеспечение безопасности и надежности эксплуатации магистрального трубопровода, осуществляемое надзором за его техническим состоянием и условиями эксплуатации, проведением ревизий и освидетельствований его компонентов, выполнением диагностики с использованием средств неразрушающего контроля, определением механических свойств металла и сварных соединений, исследованиями структуры и химического состава металла, проверкой соответствия материалов нормативным требованиям и т. д.

Периодическая ревизия остается основным методом контроля безопасной эксплуатации магистральных трубопроводов, проводится службой технического надзора. Результаты ревизии служат основанием для оценки состояния трубопровода и возможности его дальнейшей эксплуатации.

Как правило, ревизии трубопроводов должен быть приурочен планово-предупредительный ремонт линейной запорной арматуры. Сроки проведения ревизии должны обеспечивать безопасную, безаварийную эксплуатацию трубопровода и запорной арматуры и не должны быть реже сроков, указанных в соответствующей НТД.

При проведении ревизии особое внимание следует уделять участкам и арматуре, работающим в особо сложных условиях, где наиболее вероятен максимальный износ трубопровода и арматуры, вследствие эрозии, коррозии, вибрации и других причин.

К таким относятся участки, где изменяется направление потока (отводы, тройники, дренажные устройства), а также участки трубопроводов перед арматурой и после нее. Приступать к ревизии следует только после выполнения необходимых подготовительных работ, предусмотренных действующими инструкциями по организации и безопасному проведению ремонтных работ.

Проведение периодической ревизии линейной запорной арматуры осуществляется в соответствии с плановым техническим обслуживанием и ремонтом магистрального трубопровода.

Техническая диагностика становится базовым методом определения исправного состояния как магистральных трубопроводов, так и линейной запорной арматуры. Реализация технической диагностики запорной арматуры позволяет перейти от ее планово-предупредительного ремонта к ремонту по техническому состоянию.

Сроки диагностики трубопроводов и арматуры совпадают. По результатам контроля технического состояния осуществляется поиск мест и определение причин отказа, а также дается прогноз технического состояния запорной арматуры.

Прогнозирование технического состояния линейной запорной арматуры должно осуществляться с заданной вероятностью на предстоящий интервал времени:

- — по основной функции: герметичности в затворе;

- — по дополнительным функциям: передаче движения запорному органу, герметичности по отношению к внешней среде и указанию положения запорного органа.

- Линейная арматура в большинстве своем имеет автоматизи¬рованный привод, что определяет проведение диагностики его технического состояния в рамках функции передачи движения запорному органу.

Виды технического обслуживания линейной запорной арматуры. В рамках технического надзора за арматурой различают два вида ее технического обслуживания.

ТО-1 — основные операции, выполняемые в статических условиях: визуальный осмотр запорной арматуры и привода для установления целостности конструкций и их составных частей; выявление внешней негерметичности корпусных деталей, сварных и фланцевых соединений, сальникового узла и т. д., нарушений антикоррозионных и изоляционных покрытий; устранение обнаруженных дефектов.

При оценке внешней герметичности корпусных деталей, сварных, неподвижных и подвижных соединений арматуры утечка жидких углеводородов выявляется визуально, утечка газообразных углеводородов часто выявляется смачиванием подозреваемых мест мыльным раствором (в местах просачивания газа образуются мыльные пузыри).

ТО-2 — основные операции, осуществляемые в дополнение к операциям ТО-1 в условиях ограниченного действия (перемещений затвора в положения «открыт-закрыт»): проверить плавность хода шпиндельного узла и других подвижных элементов конструкции; провести смазку трущихся поверхностей; осуществить, при необходимости, поднабивку сальника; выполнить, если это предусмотрено ТУ на эксплуатацию, диагностику технического состояния арматуры: по герметичности затвора, по результатам осмотра и тестовой оценки уплотнений деталей затвора, а также разъемных соединений, корпусных деталей, сварных соединений, деталей, узлов и привода системы передачи движения запорному органу.

Подвижность ходовой части запорной арматуры проверяется перемещением клина, шибера, пробки, диска затвора на полную величину. Ход шпинделя в линейных задвижках должен быть плавным, а затвор при закрывании или открывании арматуры должен перемещаться без заедания. Для оценки герметичности в затворе при его закрытии линейную арматуру следует закрывать регламентированным усилием.

Для сохранения герметичности и подвижности соединения «корпус — пробка» линейных кранов необходимо периодически смазывать пробку и седла.

В кранах со смазкой в лубрикаторе всегда должен находиться запас густой смазки, которая периодически подается поджимом винта лубрикатора в зону контакта уплотнений пробки и седел. В кранах с пневмоприводом должна своевременно производиться смазка шарнирных соединений, штока.

В линейных задвижках с выдвижным шпинделем должна осуществляться смазка резьбы шпинделя. Необходимо смазывать также узел бурта гайки шпинделя, где обычно расположены упорные подшипники.

При надзоре за арматурой с сальниками особое внимание следует обращать на состояние набивочных материалов (качество, размеры, правильность укладки в сальниковую камеру). Сальники кранов должны затягиваться умеренно, чтобы не создавалось чрезмерно большое трение в соединении пробки с седлами корпуса.

Сальники следует подтягивать равномерно без перекоса грундбуксы. Для обеспечения герметичности сальникового уплотнения необходимо следить за состоянием уплотнительных поверхностей штока и шпинделя.

Прокладочный материал для уплотнения соединений корпусных деталей следует выбирать с учетом давления, температуры и химического воздействия на него транспортируемой углеводородной среды.

Линейная запорная арматура должна быть контроле-пригодной, как по конструкции арматуры, так и ее привода, для выполнения установленного ТУ на эксплуатацию перечня диагностических работ.

Узел запорной арматуры на линейной части трубопроводов — Что такое Узел запорной арматуры на линейной части трубопроводов?

- СантехРешение | Категория: Статьи |

- Опубликовано: 02-04-2021

- Шиберные и клиновые задвижки – это арматура, предназначенная для перекрытия трубопровода посредством запорного элемента, который располагается перпендикулярно потоку среды. Они пользуются широким спросом благодаря таким преимуществам:

- создают минимальное сопротивление в открытом положении;

- не воздействуют на направление потока;

- подходят для эксплуатации в трубопроводах, применяющихся для транспортировки веществ с высокой вязкостью;

- имеют небольшую монтажную длину;

- конструктивно просты и надежны.

Однако шиберные и клиновые задвижки имеют ряд конструктивных отличий, поэтому не являются взаимозаменяемыми.

Сфера применения

Эксплуатация клиновой фланцевой задвижки будет долгой, если правильно подобрать материал, из которого она будет изготовлена. Периодически потребуется проводить техническое и ремонтное обслуживание.

Сферы применения широкие. Они напрямую зависят от диаметра и давления, которое создается элементом в системе. Управление задвижкой современного типа выполняется просто.

С ее помощью удается менять интенсивность потока в трубопроводе.

Виды буров для бурения скважин на воду

Особенности применения нужно учесть на этапе создания надежного перекрытия в области протока. Деталь применяется в нефтяной и газовой промышленности.

Чугунные задвижки с обрезиненным слоем необходимы химическим организациям. Они не разрушаются от длительного воздействия агрессивных компонентов.

Задвижка параллельная с выдвижным шпинделем нашла свое применение в теплоснабжении. Благодаря ей удается равномерно разделить водный поток на два части. Запчасть используется для предотвращения теплового расширения труб. Она применяется даже на паровых линиях.

Эксплуатация клиновой фланцевой задвижки будет долгой, если правильно подобрать материал, из которого она будет изготовлена.

Конструкция шиберной задвижки. Разновидности

Основное отличие задвижки шиберной от иных видов запорной арматуры заключается в её способности герметично перекрыть трубопровод независимо от структуры материала.

Роль запорного элемента в данном устройстве играет плоский либо клинообразный нож, Двигаясь перпендикулярно потоку, этот аксессуар шибер задвижки разрезает его и в конечном итоге сечение перекрывается.

Подразделять на виды данную арматуру принято именно по форме запорного элемента. В соответствии с этим критерием бывает задвижка шиберная ножевая и клинообразная.

Устройство клинового типа. Клиновая шиберная заслонка способна работать при повышенном давлении рабочей среды, благодаря чему она устанавливается, когда необходимо наиболее надёжно перекрыть поток.

В соответствии с названием её запорный элемент имеет форму клина. Такая же форма характерна и сёдлам с уплотнителями. Чаще всего это устройство применяется в качестве шиберной задвижки для канализации.

Запорный клин перемещается перпендикулярно направлению движения рабочей среды под воздействием усилия, которое создаётся при вращении шпинделя. Максимальная герметизация обеспечивается тем, что при полном закрытии просвета клин от приложенного усилия деформируется в пределах присущей материалу упругости.

Из недостатков устройства шиберной задвижки клинового типа эксперты выделяют:

- при интенсивной эксплуатации данного устройства уплотнения выходят из строя довольно часто;

- необходимость проведения трудоёмкой процедуры подгонки седла и клина в такой шиберной задвижке;

Клиновая задвижка имеет с своей конструкции клин, который и перекрывает поток рабочей среды

- если поверхность клина повредится (глубокие царапины, задиры, коррозия), герметизация будет нарушена. Кроме того, подобные повреждения способны вызвать заклинивание механизма;

- при транспортировке рабочей среды с высокой температурой клин этой шиберной задвижки расширяется. Данный фактор приводит к невозможности регулировки потока, из-за чего могут возникнуть аварийные ситуации.

Задвижка шиберная ножевая. Запорный элемент такой арматуры характеризуется относительно небольшой толщиной и работает, как обыкновенный нож.

На заметку! Именно по этой причине сфера применения шиберных ножевых задвижек практически ничем не ограничена, их можно увидеть на трубопроводах любого назначения.

Ими оснащаются магистрали:

- горной промышленности;

- целлюлозно-бумажных комбинатов;

- нефтеперерабатывающей промышленности;

- систем канализации и вентиляции.

Особо следует отметить, что шиберный кран ножевой может использоваться даже на ветках, работающих при разрежении. В данном случае речь идёт о вакуумной технике.

Сшитый полиэтилен: его типы, способы получения, особенности

Принцип работы

Принцип работы клиновой аппаратуры напрямую зависит от положения выдвижного штока:

- Выдвижной элемент позволяет контролировать положение затвора. В качестве регулирующего устройства используется штурвал. Удается добиться линейного перемещения штока. Однако положение должно быть предварительно обозначено на чертеже клиновой задвижки.

- Невыдвижной элемент применяется практически в любом хозяйстве. Арматурная конструкция задвижки уменьшает длину штока. При этом винтовая часть остается внутри. Задвижка с невыдвижным шпинделем имеет универсальное устройство.

Применения колонки шкафа или штока позволяет добиться эффекта запора. Диски внутри пространства направляются в нужную часть корпуса.

Принцип работы клиновой аппаратуры напрямую зависит от положения выдвижного штока.

Преимущества

Конструкция современных моделей задвижек универсальная. Они практически не требуют ремонта и прослужат без поломок в течение долгого периода времени. Запчасть обладает следующими плюсами:

- Точное взаимодействие между собой отдельных элементов.

- Затворы не ломаются даже под воздействием потоков с высокой скоростью.

- В системе обеспечивается герметичность на высоком уровне.

- Части корпуса не портятся даже от резкого перепада температур.

- Соединенные части разрешается мыть средствами с абразивными элементами. При этом не наблюдается ухудшение свойств защитного покрытия.

Конструкция современных моделей задвижек универсальная. Они практически не требуют ремонта и прослужат без поломок в течение долгого периода времени.

Разновидности клиновых задвижек

Типы напрямую зависят от схемы задвижки клиновой. В рабочем положении она может находиться в следующих состояниях:

- Твердые клиновые действия задвижки используются чаще всего. Они отличаются простотой и прочностью. Запчасть работает даже с высоким давлением и не пропускает жидкость с твердыми элементами. Запорная арматура нормально функционирует в турбулентном варианте потока.

- Закрытию задвижки может способствовать гибкий затвор в виде клина. Благодаря ему удается изменять напор в системе. Гибкость необходима для предоставления необходимого уровня прочности. Если разрез углубляется и увеличивается, то данная характеристика заметно снижается.

- Устройство клиновой задвижки с выдвижным механизмом может также иметь посадочную поверхность с самостоятельной настройкой. Она подходит для транспортировки газов и жидкости. Дополнительно наносится слой от коррозии. Эксплуатация может проводиться в нормальном режиме даже при высокой температуре.

Классификация производится также, исходя из конструкции пробки и корпуса. При этом внимание обращается на характеристики затвора:

- Элементы задвижки и заглушки с твердым клином активно используются при создании средств коммуникации. Как правило, их размещают в специальных колодцах, на участках с повышенным риском аварий. Поток удерживается благодаря качественным соединительным элементам. Однако предварительно потребуется правильно выбрать материал, который используется для изготовления.

- Упругий клин устанавливается на трубопроводах. Его свойства не страдают даже от высокого давления в системе. Конструкция используется в нефтегазовой промышленности. Представлен широкий модельный ряд. Выбор варианта задвижки напрямую зависит от давления, которое будет создаваться в рабочем режиме.

Отличие шиберной задвижки от клиновой: сравнительная таблица

Подытожим вышесказанное:

| Характеристики | Шиберные | Клиновые |

| Запорный элемент | Диск или пластина | Клин |

| Тип затвора | Ножевой или дисковый | Жесткие, упругие, двухдисковые |

| Расположение уплотнителей | Параллельно друг другу | Под углом |

| Применение | Полное перекрытие | Полное или частичное перекрытие |

| Ограничения | Среды с твердыми и кристаллизирующимися включениями | Среды с твердыми и кристаллизирующимися включениями |

Материалы для изготовления клиновых задвижек

При выборе одного из вариантов материала следует учитывать особенности применения задвижки. Анализу также подвергаются условия дальнейшей эксплуатации. Внимание обращается на клапан, который в положении «закрыто» должен выдерживать определенное давление.

При низком давлении выбирается кран из чугуна. Если в дальнейшем он будет регулярно соприкасаться с агрессивными элементами, то выбор следует остановить на бронзе или другом цветном материале. Высокое давление сможет выдержать только сталь. В системе также должны быть подключены прочные трубы. В противном случае она не справится с нагрузкой.

Уплотнительные элементы целесообразно делать из следующих материалов:

- Сталь – корпус, крышка, затвор, диски, шток, болт и шпильки.

- Втулка сделана из никеля, меди, хрома, молибдена или кремния.

- Прокладку и сальник делают из графита или фторопласта.

- Седло выбирают отдельно. Материал зависит от нагрузки и планируемой длительности эксплуатации системы.

При анализе особенностей задвижек Hawle можно сделать вывод об их высоком качестве. Именно поэтому на них останавливают свой выбор многие профессионалы.

При выборе одного из вариантов материала следует учитывать особенности применения задвижки.

Что такое задвижка и где используется

Запорные механизм применяется не только в быту, хотя каждый стояк перекрывается при помощи этого средства. Задвижка может быть включена в качестве неотъемлемой части газопровода, а также трубопровода для транспортировки технических жидкостей. В зависимости от того, что передается по трубам, комплектующие видоизменяются, но общий принц

ип действия водопроводной задвижки всегда схож.

Конструкция и принцип действия

Конструктивно каждая задвижка состоит из следующих частей:

- Корпус и съемная крышка. Корпус изготавливается из чугуна. Сталь используется реже. Сплавы – еще реже. Внутри есть полость, в которой располагаются детали, обеспечивающие герметизацию системы. Подключение к трубопроводу выполняется при помощи фланцевого соединения или сварки. В последнем случае исключается возможность демонтажа, и применения комплектующих для дальнейшей сборки.

- Запорный узел. Состоит из направляющей и затвора. Максимальной надежностью обладают узлы, в которых направляющая является частью корпуса. Задвижки водопроводные изготавливаются из прочных металлосплавов, а затвор дополнительно покрывается антикоррозийным составом.

- Элемент управления. Вентиль представляет собой винтовой шток и маховое колесо. Значение узла – преобразование вращательного движения рукояти в поступательное перемещение затвора, который прикреплен с обратного конца. С корпусом элемент соединяется при помощи фланцев, а герметичность обеспечивает вертикальное положение.

- Бугельный узел. Благодаря ему воздействия среды, перемещаемой по трубопроводу, никаким образом не сказывается на работоспособности элементов управления. Гайка со штоком защищена от температурных перепадов. И при циркуляции горячих жидкостей или газов, всегда она остается рабочей.

Принцип действия следующий. Оператор проворачивает маховое колесо, приводя в движение шток с резьбовым механизмом. Опускаясь, заслонка перекрывает пропускное отверстие в корпусе, запирая его. Процесс контролируемый, и допускается частичная блокировка, что дает возможность понизить давление в трубах после задвижки.

Однако это не означает, что устройство можно использовать для данных целей. При продолжительном применении вода «шлифует» узлы, и когда придет время перекрывать поток, герметично сделать это не получится.

Более того, ржавчина и отложения могут усугубить ситуацию, вплоть до выхода задвижки из строя. Но кратковременно можно понизить давление в трубопроводе, не опасаясь последствий, если это не периодическая мера.

ГОСТы и технические характеристики

Характеристики чугунной и других видов задвижек внимательно анализируются перед началом эксплуатации. В противном случае запорная арматура может спровоцировать серьезную аварию. На каждую запчасть выдается сертификат. Его наличие проверяют также специальные государственные органы.

Задвижки на трубопроводах должны в обязательном порядке содержать размер и давление. Дополнительно наносится маркировка типа арматуры. Для этого используется сочетание букв и цифр. На корпусе расположены максимальные значения давления.

ГОСТ и технические характеристики проверяются на основании следующих параметров:

- Диаметр прохода.

- Масса.

- Габаритная высота.

- Максимально допустимое давление на маховике.

- Строительная длина.

- Рекомендуемый диаметр трубопровода.

- Условное давление.

- Температура рабочей среды.

- Используемый материал.

Регулирующий вентиль должен содержать условное обозначение системы, по которой производится оценка параметров. На сегодняшний день для этой цели используется несколько регулирующих вариантов.

В промышленности используется стандартная система сертификации. Особое внимание уделяется системе запоров, которые будут работать в тяжелых условиях. К примеру, это может быть завод по переработке нефти или другое использование материла.

Монтаж

На сегодняшний день используется несколько способов монтажа и установки клиновой задвижки. Выбор одного из них напрямую зависит от материала. Фланцевый вариант крепится болтами, а чугунный – фланцами. Стальная клиновая система обрабатывается сваркой. Допускается также применение фланца.

Запор изделий зависит от основных свойств системы. В процессе монтажа подразумевается несколько этапов:

- Клин в нескольких положениях очищается от грязи и материалов, используемых для смазки.

- Установка элемента выполняется между трубами. Между положениями «открыто» и «закрыто» необходимо поставить специальные прокладки.

- Далее в специальные отверстия потребуется вставить болты. С их помощью удается достичь параллельного соединения фланца.

- Штоком задвижка должна обеспечивать необходимую надежность крепления.

- После установки дополнительно потребуется отладить движения клина и маховика.

Установку системы допускается производить только в горизонтальном положении. Важно уделить внимание выбору прокладок и уплотнения. Они должны в точности совпадать с размером фланца. Болты также подбираются согласно диаметру основы.

На сегодняшний день клиновые задвижки можно найти в широком ассортименте. Их производством занимаются крупнейшие заводы РФ. Выбор конструкции напрямую зависит от ее предназначения и дальнейших условий эксплуатации. При давлениях до 1 единицы система сможет проработать в течение долгого периода времени.

При выборе изделия авторитетным считается только мнение специалиста. Благодаря ему удастся создать условия эксплуатации, в которых вероятность аварии будет сведена к минимуму. Выбор вариантов труб и связующего элемента также напрямую зависит от свойств вещества, которое будет по ним передвигаться.

Клиновое устройство упростило жизнь человека сразу в нескольких сферах хозяйствования. Без него сложно представить нормальное функционирование коммунальных служб. Также элемент используется для беспрерывной подачи строительных смесей.

Качественные отличия:

- для изготовления шиберных задвижек используют исключительно высококачественную сталь типа WCB, CF8, LC1, 904L и CF8M либо чугун особой прочности GGG40, что делает такие задвижки максимально надежными и прочными;

- шиберные задвижки высокого качества, изготовленные согласно установленным стандартам, отличаются максимальным уровнем герметичности;

- специальное покрытие на прочной стали или чугуне, из которых выполнены задвижки, препятствует возникновению коррозии и ограничивает износ изделия.

Лучшим решением при покупке шиберных задвижек является выбор проверенных поставщиков, которые могут предоставить все необходимые сертификаты на реализуемую продукцию.