Проверка герметичности затворов запорной арматуры установленной последовательно перед горелкой, производится перед розжигом горелки после проведения продувкиотвода газом.

Порядок проверки зависит от степени автоматизации горелки и ее тепловой мощности и определяется проектом.

Проверка производится путем создания перепада давления по обе стороны от арматуры и контроля за изменением давления.

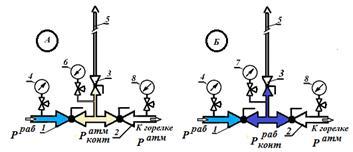

Проверка герметичности в ручном режиме(рис.109). При проверке герметичности двух запорных арматур 1,2, установленных последовательно перед горелкой, необходим контроль давления между ними. Для этого перед краном на трубопроводе безопасности 5 установлен штуцер, к которому подсоединяется манометр 4.

| Рис. 109. Проверка герметичности затворов запорной арматуры персоналом: 1 – задвижка; 2 – задвижка; 3 – кран на свече безопасности; 4 – манометр после продувки показывает рабочее давление; 5 – свеча безопасности; 6 – манометр показывает давление между арматурой при проверке герметичности задвижки 4; 7 – манометр показывает давление между арматурой при проверке герметичности задвижки 2 и крана 3; 8 – манометр показывает давление за задвижкой 2 (все время проверки на «0»). А-проверка герметичности задвижки 1 Б- проверка герметичности задвижки 2 и крана 3 |

Порядок проведения работы:

— На штуцер установить манометр (запорная арматура перед горелкой закрыта, а кран на трубопроводе безопасности открыт);

— Закрыть кран на трубопроводе безопасности и если установленный манометр не покажет изменения давления, то первая по ходу газа запорная арматура герметична;

— При закрытых запорных арматурах перед горелкой открыть и вновь закрыть первую из них по ходу газа. Манометр будет показывать давление газа, равное давлению в подводящем газопроводе, и если это давление не изменяется, то вторая по ходу газа запорная арматура и кран на трубопроводе безопасности герметичны. При неплотных запорных арматурах розжиг горелок воспрещается.

- Проверку можно выполнить, также используя запорную арматуру на отводе, при этом появляется возможность проверки как самой арматуры на отводе, так и ПЗК защиты.

- Проверка герметичности в автоматическом режиме.

- Перед горелкой и на трубопроводе безопасности установлена запорная арматура с электроприводом, а вместо манометра – реле контроля герметичности (датчик давления).

Проверка производится аналогично ручному режиму режиме(рис.109), но автоматикой регулирования.

Проверка герметичности, при установке перед горелкой двойного электромагнитного клапана и блока контроля герметичности (рис.110). Контроль герметичности производится перед каждым пуском горелки. При не герметичности двойного электромагнитного клапана 1 подача газа прекращается. В не рабочем состоянииоба электромагнитных клапана закрыты.

| Рис. 110. Автоматическая проверка герметичности затворов запорной арматуры установленной перед горелками мощностью менее 1,2 Мвт : 1 – ПЗК1 ; 2 – ПЗК2 ; 3 – ПЗК3 ; 4 — насос ; 5 – блок автоматического контроля герметичности VPS 504 ; 6 – программный датчик. Давление газа: Р1 – рабочее; Р1+20мбар – между арматурой (контролируемое); Р2 – атмосферное; |

Блок контроля герметичности 2 состоит из: электромагнитного клапана 3, внутреннего насоса 4 и встроенного реле давления (датчика давления) 5, которые последовательно размещены на байпасе первого по ходу газа клапана.

Перед проверкой герметичности давление газа перед двойным электромагнитным клапаном соответствует рабочему давлению (Р раб).

В начале проверки электромагнитный клапан 3 открываетсяивнутренний насос 4 создает большее давление газа (Р кон) на участке контроля между магнитными клапанами, по сравнению с давлением газа в газопроводе отвода.

При достижении величины необходимого контрольного давления насос выключается. Встроенное реле давления контролирует участок испытания и если давление не изменяется, то оба клапана двойного электромагнитного клапана герметичны.

Топки и газоходы газифицированных установок перед пуском в работу должны быть провентилированы. Время вентиляции определяется расчетом и устанавливается инструкцией, но не менее 10 минут, а для автоматизированных горелок — программой запуска (розжига).

Перед пуском газа в горелку производится проверка герметичности запорной арматуры перед горелкой. Запорная арматура на газопроводе перед горелкой открывается после розжига запального устройства.

Пуск газа после консервации, ремонта, сезонной остановки котельной или производства

Пуск газа послеконсервации, ремонта, сезонной остановки, а также первичный пуск газа после окончания монтажных работ выполняется силами предприятия-владельца или специализированной организацией (согласно договору). Включение газоиспользующего оборудования оформляется актом, подготовленным с участием представителя эксплуатационной организации.

- Перед пуском газа и газовых сетей необходимо:

- — произвести осмотр оборудования;

- — проветрить помещение;

- — произвести контрольную опрессовку газопроводов;

- — снять заглушку на газопроводе;

- — продуть газопроводы газом;

— взять пробу газа и убедиться в окончании продувки. Продувка — газоопасная работа и выполняется по наряду-допуску.

Далее производится пуск в работу оборудования согласно производственной инструкции (как пуск в работу при выводе из резерва).

Остановка котельной (производств) на консервацию (в ремонт, сезонная остановка)

До остановки газоиспользующей установки для ремонта производят ее наружный осмотр в доступных местах с целью проверки технического состояния и уточнения объема работ. Отключение газоиспользующего оборудования оформляется актом, подготовленным с участием представителя эксплуатационной организации.

Порядок работы:

— по инструкции производится остановка оборудования (при необходимости ГРП);

— газопроводы должны быть отключены и продуты воздухом. Отключение внутреннего газопровода производят с установкой заглушки на газопроводе за запорной арматурой. Это газоопасная работа и выполняется по наряду-допуску.

- Запорная арматура на продувочных трубопроводах после отключения газопровода должна оставаться в открытом положении.

- При отключении системы газоснабжения или отдельного газоиспользующего оборудования на длительный период или для ремонта потребителю рекомендуется известить поставщика не менее чем за трое суток.

- Приводы запорной арматуры обесточивают (удаляют плавкие вставки) и запирают на замки, ключи от которых передают по смене, а на запорную арматуру вешают таблички с предупреждающими надписями.

- Работы выполняемые при выводе из резерва газоиспользующей установки

- Вывод из резервагазоиспользующей установки является газоопасной работой и выполняется по наряд-допуску или в соответствии с производственной инструкцией. Работа выполняется бригадой рабочих в составе не менее двух человек под руководством специалиста:

- · снять заглушку на отводе к газоиспользующей установке

- · порядок включения горелок газоиспользующих установок зависит от конструкции горелок, расположения их на газоиспользующем оборудовании, типа запального устройства, наличия и типа автоматики безопасности и регулирования.

- · последовательность действий при розжиге горелок определяется в соответствии с требованиями производственной инструкции, разработанной на основании существующих норм и инструкций.

Пуск в работу газоиспользующей установки (см. рис. 96) производится по письменному распоряжению лица, ответственного за безопасную эксплуатацию объектов газопотребления, согласно производственной инструкции. Персонал должен быть заранее предупрежден ответственным за лицом о времени начала выполнения работ.

- Перед растопкой котла, работающего на газе, должна быть проверена герметичность закрытия запорной арматуры перед горелками в соответствии с действующими инструкциями.

- При наличии признаков загазованности помещения котельной включение электрооборудования, растопка котла, а также использование открытого огня не допускаются.

- При наличии признаков загазованности помещения котельной включение электрооборудования, растопка котла, а также использование открытого огня не допускаются.

- Перед пуском газанеобходимо:

- — при помощи газоанализатора или по запаху проверить помещение и убедиться в отсутствии загазованности;

- — по эксплуатационной документации убедиться в отсутствии запрета на ввод в работу;

- — осмотреть положение запорной арматуры на газопроводе к установке: вся арматура, кроме кранов на продувочных трубопроводах, трубопроводах безопасности, перед контрольно-измерительными приборами и датчиками автоматики, должна быть закрыта;

- — убедится в исправности оборудования для сжигания газового топлива топки, газоходов, воздуховодов, запорных и регулирующих устройств, контрольно — измерительных приборов, гарнитуры, дымососов и вентиляторов, а также проверить наличие естественной тяги;

- — убедиться, что шибера на неработающих установках закрыты;

- — продуть общекотельный (общецеховой) газопровод, если пускается в работу первая установка;

- — включить дымосос и вентилятор, до включения дымососа для вентиляции топки и газоходов необходимо убедиться, что ротор не задевает корпуса дымососа, для чего ротор поворачивается вручную;

- Пуск газа:

- — открыть запорную арматуру на отводе газопровода к установке; зафиксировать, в открытом положении ПЗК защиты; приоткрыть на 10% регулирующий клапан автоматики регулирования; продуть отвод к установке, взять пробу газа из штуцера на продувочном трубопроводе;

- — убедиться в отсутствии утечек газа из газопроводов, газооборудования и арматуры путем обмыливания или с помощью прибора (течеискателя);

- — проверить по манометру соответствие давления газа, а при использовании горелок с принудительной подачей воздуха дополнительно — соответствие давления воздуха установленному давлению;

— провентилировать топку, газоходы и воздуховоды в течение 10-15 мин. и отрегулировать тягу растапливаемого котла, установив разрежение в верхней части топки 20-30 Па (2-3 мм вод. ст.), а на уровне газовых горелок не менее 40-50 Па (4-5 мм вод. ст.);

- — закрыть воздушную заслонку;

- — проверить герметичности затворов запорной арматуры, установленной перед горелкой;

- — при помощи переносного газоанализатора взять пробу воздуха из верхней части топки, убедиться в отсутствии в ней газа.

- Розжиг газовых горелок.

- Розжиг газовых горелок необходимо производить не менее чем двум операторам.

- Ручной розжиг горелок с принудительной подачей воздуха:

- — открыть кран к переносному запальнику и зажечь выходящий из запальника газ;

- — при устойчивой работе запальника внести его в топку к устью включаемой основной горелки;

- — закрыть кран на трубопроводе безопасности;

- — открыть первую по ходу газа запорную арматуру перед горелкой, а затем медленно приоткрыть вторую по ходу газа запорную арматуру, пуская газ в горелку;

- — после воспламенения газа немного увеличить его подачу, делая пламя устойчивым;

- — приоткрыть воздушную заслонку;

- — увеличивая подачу газа, затем воздуха, при контроле разрежения в топке, вывести работу горелки на минимальный режим согласно режимной карте;

- — вынуть запальник из топки и закрыть перед ним кран;

- — аналогичным образом ввести в работу остальные горелки.

- Растопка газоиспользующей установки производится в течение времени, предусмотренного инструкцией.

- Защита и автоматика регулирования вводятся в работу согласно инструкции.

- Сведения о выполненных работах заносятся в журнал.

Розжиг инжекционных горелок производится аналогично, а т.к. вентилятор отсутствует, то вентиляция топки производится без вентилятора. После воспламенения газа открыть воздушную шайбу,

- отрегулировать разрежение в топке и, увеличивая подачу газа, при контроле разрежения в топке, вывести работу горелки на минимальный режим согласно режимной карте.

- Розжиг горелок с помощью ЗЗУ:

- — повернуть ключ управления газоиспользующей установкой в положение «Розжиг». При этом срабатывает ЗЗУ: включается реле времени, открывается газовый электромагнитный клапан (ПЗК) запальника, включается устройство зажигания (при погасании пламени запальника электрод контроля пламени ЗЗУ дает импульс на отклонение высоковольтного трансформатора);

- — если пламя запальника устойчивое, закрыть кран газопровода безопасности и полностью открыть запорную арматуру перед основной горелкой.

- Действия персонала при авариях (инцидентах) на горелках

- При отрыве, проскоке или погасании пламени при розжиге или в процессе регулирования, необходимо:

- · немедленно прекратить подачу газа на эту горелку (горелки) и запальное устройство;

- · провентилировать топку и газоходы не менее 10 минут;

- · выяснить причину неполадок;

- · доложить ответственному лицу;

- · после устранения причин неполадок и проверки герметичности затвора запорной арматуры перед горелкой, по указанию ответственного лица по инструкции произвести повторный розжиг.

- Пуск в работу ГРП (ГРУ)и розжигпервой горелки

а. Пуск в работу ГРП выполняется согласно производственной инструкции.

б. Пуск в работу газоиспользующей установки выполняется согласно производственной инструкции.

в. До розжига первой горелки на продувочном газопроводе должен быть открыт кран.

Работы выполняемыепри выводе газоиспользующей установкив резерв

Остановка (см. рис. 96) газоиспользующегооборудования во всех случаях, кроме аварийного, производится по письменному указанию технического руководителя, согласно производственной инструкции. При необходимости проводится инструктаж персонала.

- Порядок выполнения работ:

- — перевести режим работы горелок установки на минимальный, согласно режимной карте;

- — зафиксировать в открытом положении ПЗК защиты;

- — для горелки с принудительной подачей воздуха закрыть воздушную заслонку перед горелкой, а затем вторую по ходу газа запорную арматуру на газопроводе к горелке, а для инжекционной горелки закрыть вторую по ходу газа запорную арматуру к горелке, а затем воздушную шайбу;

- — проверить визуально прекращение горения;

- — закрыть контрольную запорную арматуру и открыть кран на трубопроводе безопасности;

- — аналогичным образом вывести из работы остальные горелки установки;

- — закрыть запорную арматуру на отводе к установке;

- — открыть продувочный трубопровод и трубопровод безопасности;

- — закрыть ПЗК защиты;

- — приоткрыть воздушную заслонку (шайбу) и 10 мин вентилировать топку;

- -выключить вентилятор (при наличии) и дымосос, закрыть воздушную заслонку (шайбу) и шибер;

- — сделать запись в журнале.

- Остановку газифицированных котлов с автоматиками регулирования и безопасности и с комплексной автоматикой производят в соответствии с производственной инструкцией.

- 10.Техническое обслуживание и ремонт

ТР 870. Обязательные требования. установлены к сетям газораспределения на этапе эксплуатации (включая техническое обслуживание и текущие ремонты)

Для установления возможности эксплуатации газопроводов, зданий и сооружений и технологических устройств сетей газораспределения и газопотребления после сроков, указанных в проектной документации, должно проводиться их техническое диагностирование.

Предельные сроки дальнейшей эксплуатации объектов технического регулирования настоящего технического регламента должны устанавливаться по результатам технического диагностирования.

Проверка запорной арматуры

Данная услуга доступна от 1500 руб.

Время от времени запорная арматура должна проходить проверку на герметичность. Это обязательное условия для работы без сбоев и остановок. Протечка возможна по производственной причине, из-за заводского дефекта или погрешностей при сборке и обработке прилегающих деталей.

Квалифицированный персонал нашей компании справится с любой задачей по наладке сантехнического, отопительного оборудования или систем водоснабжения. Вызовы принимаются по всей Москве, а также в пределах Московской области.

Два этапа выявления дефектов

После того как бы выполнен монтаж запорной арматуры на трубопровод, проводится проверка. Недостаточная герметичность может сказываться на эксплуатационных качествах конструкции или прочность аппаратуры. Чтобы ликвидировать ее, необходимо провести гидравлическое испытание или серию таковых.

Испытание проводится в два этапа:

- Проверка на прочность, непроницаемость, статичность разъемных соединений.

- Проверка исправности запорной арматуры.

На первом этапе мастер находит детали с дефектами. Это может быть пористость металла, газовые или песчаные раковины, различные трещины, смещение стенок, остаточное внутреннее напряжение, щели на месте сварных швов.

Чтобы окончательно убедиться в том, что через отверстия проходит воздух или вода, только внешнего осмотра недостаточно. Нужно прогнать через арматуру воду под давлением в полтора-два раза выше условного рабочего. Это производится с помощью насоса. В среднем это длится около двух минут.

Температура жидкости – не более 100 градусов Цельсия. Если вода находит выход наружу через металл – дефект налицо.

Важно: испытания проводятся на всех полостях, при открытом положении запорного клапана, но закрытыми проходными отверстиями. Литые детали нужно простучать молотком из меди или свинца массой не тяжелее килограмма. Это позволит более точно поставить «диагноз».

На втором этапе проводится проверка запорной арматуры. Специалист должен убедиться в том, что уплотнительные поверхности притерты друг к другу качественно. А также осмотреть места соединений мембранного и сальникового узлов.

Проверка запорной арматуры на прочность и герметичность

Иногда нет нужды применять к проверяемой арматуре чересчур высокие требования по непроницаемости. В некоторых случаях допускается незначительный пропуск воды или воздуха. Это не вредит производственному процессу и не снижает срока эксплуатации устройства. ГОСТ 9544-75 определяет нормы герметичности для разных классов арматуры.

- класс первый: взрывоопасные и токсичные среды;

- класс второй: пожароопасные среды;

- класс третий: прочие среды.

Кроме способа проверить пропуск водой, можно использовать мыльный раствор. Для этого следует нанести кисточкой на место контроля смесь воды и мыла и посмотреть, появляются ли пузыри. Размер «бедствия» оценивается по числу пузырей в минуту.

Важные нюансы

Если речь идет о запорной арматуре, установленной на трубопроводе для транспортировки горючего газа, то полноценная проверка на надлежащее функционирование должна проводиться не реже раза в квартал или каждые 4-4,5 тысячи часов работы. При этом обращается внимание на:

- герметичность сальников;

- исправность затворных клапанов;

- характеристики рабочей среды;

- дату предыдущей проверки.

В ситуации, когда проверке подлежит отсекающая трубопроводная арматура, то алгоритм выглядит несколько иначе:

- Внешний осмотр.

- Разборка уплотнительных деталей для ремонта.

- Осмотр шпинделей, седла, клина и прочих запчастей.

- Проверка внутренней поверхности корпуса и арматурной крышки.

- При надобности заменяются все изношенные элементы.

Все эти манипуляции без труда проводятся сотрудниками нашей компании. Они регулярно проходят курсы повышения квалификации, обновляют рабочие разряды, совершенствуют свое мастерство. Арматура должна действовать безотказно и не создавать предаварийной ситуации, особенно в период серьезных нагрузок и авральных работ.

Не стоит тянуть время до критического момента: ремонт должен быть проведен в срок. Это будет дешевле, чем покупка новых деталей и замена функциональных фрагментов арматуры. Если проблема не исчезла, есть смысл обратиться за гарантийным обслуживанием к изготовителю.

Испытание запорной арматуры

На последнем этапе сборки клапанов, задвижек, вентилей и заслонок в обязательном порядке производится испытание запорной арматуры на герметичность и прочность. Производителю это необходимо для сертификации товара и обеспечения гарантийных обязательств.

Пользователю испытание запорной арматуры позволяет определить экономическую эффективность применения ее отдельных модификаций в собственных трубопроводах. Методы контроля описаны в ГОСТ53402 от 2009 года.

Пользователю испытание запорной арматуры позволяет определить экономическую эффективность применения ее отдельных модификаций в собственных трубопроводах. Методы контроля описаны в ГОСТ53402 от 2009 года.

Разновидности испытаний трубопроводной арматуры

Для оценки экономической эффективности применения арматуры, безопасности, надежности и качества используется несколько испытаний на:

- герметичность – разъемных соединений, верхнего уплотнения, сальника, затвора;

- гидравлическую плотность – проверяются сварные швы арматуры и детали корпуса;

- прочность – сборка целиком, отдельные узлы и детали;

- надежность – определяется со степенью вероятности;

- ресурс – количество наработок до отказа;

- вибропрочность – устойчивость к динамическим нагрузкам;

- ударостойкость – опыты на специальном стенде;

- работоспособность – создаются экстремальные условия;

- климатическое испытание запорной арматуры – выявление диапазона рабочих температур.

С одной стороны, результаты испытаний необходимы пользователю, чтобы определиться с межремонтным периодом оборудования и сроками ТО. С другой стороны, результаты испытаний позволяют производителю улучшать качество продукции, снижать себестоимость, повышать технологичность и производительность процессов.

Для вновь разработанных образцов арматуры применяют два типа испытаний – предварительные и приемочные. Для серийно выпускающейся арматуры используют несколько типов испытаний – приемо-сдаточные, типовые, квалификационные, сертификационные, периодические, эксплуатационные.

Условия для проведения изысканий

Созданием программ для испытаний арматуры занимается либо разработчик, либо производитель. Комиссия назначается согласно ГОСТ 15.201 и 15.309. Приемо-сдаточные испытание запорной арматуры всегда осуществляют подразделения ОТК производителя. В комплект технической документации входят:

- ТУ, чертеж сборочный и спецификация арматуры;

- сведения об изготовителе и методика испытаний арматуры;

- паспорт и мануал, протокол первичных испытаний арматуры.

Климатические условия для исследования образцов арматуры должны соответствовать:

- давление атмосферное 84 –106 кПа;

- влажность 45 – 98%;

- температура от +5°С.

Некоторые специальные исследования, например, на плотность и прочность, осуществляются до нанесения декоративного лакокрасочного слоя. Большинство испытаний может совмещаться, например, на работоспособность и герметичность.

Нормы безопасности

От персонала, выполняющего испытание запорной арматуры, требуется наличие квалификации и прохождение специальных курсов по ТБ, знание техпроцессов и конструкции стендов, устройства запорного клапана, отсечной задвижки. Испытывают арматуру минимум вдвоем, системы пожаротушения и нормы ПБ актуальны при наличии горючих, огнеопасных, воспламеняющихся и взрывоопасных сред.

Если арматуру испытывают инертными газами, следует озаботиться о наличии кислородных масок для персонала. Крупногабаритную арматуру протягивают со специальных площадок. Сотрудники обязаны находиться на безопасном удалении от трубопроводов под давлением.

В специальных бронекабинах арматуру испытывают воздухом по требованиям ГОСТ 12.1.010. Заполняя арматуру жидкими средами, необходимо убедиться, что внутренние полости освобождены от воздуха. Осматривать арматуру можно исключительно при рабочем давлении.

В процессе испытаний запорно-регулировочной арматуры категорически запрещено:

- находится на участке сторонним лицам;

- участникам опытов стоять рядом с заглушками запорно-регулирующей арматуры;

- снижать число крепежных изделий и работать без плана, техусловий;

- применять не предусмотренный инструмент и оборудование;

- перемещать грузы и ремонтировать стенды под нагрузкой.

Предельные состояния, сторонние шумы, не предусмотренное изменение давления внутри запорной арматуры является поводом для немедленного прекращения испытания.

Характеристики испытательных сред

В 90% случаев пробными веществами во время испытаний запорной арматуры становятся газы гелий, воздух и жидкость вода. Разрешено применять для испытаний керосин, фреон, природный газ и азот.

Для испытаний применяют жидкость, если арматуру планируется монтировать в трубопровод с безопасными рабочими средами. Если арматуру будут эксплуатировать с опасными газами, при испытании на герметичность затвора и сальника применяется газ, а для испытаний на плотность/прочность жидкая или газообразная испытательная среда.

Качество пробных веществ для испытаний регламентируется ГОСТ Р 53402. Например, воздух должен соответствовать 4, 6 и 8 классу по содержанию масла, воды и твердых частиц, соответственно. Если испытание производится особыми средами, требования к их химическому составу указаны в КД арматуры.

Контроль визуальный и измерительный

Первое испытание арматуры – это зрительный контроль следующих параметров:

- соответствие чертежам арматуры, комплектности спецификациям на нее;

- заглушки должны быть установлены во все технологические отверстия;

- обязана присутствовать маркировка на корпусе и специальная табличка с обозначением;

- отсутствие задиров и вмятин на патрубках, торцах уплотнений и корпусе, ржавчины;

- не допускается расслоение на торцах под сварку;

- качество лакокрасочного покрытия должно соответствовать ГОСТ;

- сварные швы обязаны соответствовать КД.

После визуальной испытательной проверки проводятся остальные исследования.

Испытания гидравлические/пневматические

На специальных стендах путем заполнения внутренних полостей арматуры жидкими и газообразными средами производится испытание гидравлического или пневматического типа. Рабочую среду закачивают под необходимым давлением, выдерживают в течение обозначенного времени для контроля герметичности отдельных узлов и деталей.

Жидкостные испытания арматура проходит манометрического или гидростатического вида. Газовые испытания подразделяются на масс-спектральный, пузырьковый и манометрический метод. При этом используется гелий или атмосферный воздух, сжатый компрессором. Конкретная технология испытания, которой подвергается клапан или прочая арматура, определяется ТУ или КД.

Испытание прочности

Неоднородность материала корпуса, пористость, раковины, трещины и прочие дефекты литья позволяет выявить испытание арматуры на прочность по следующей методике:

- во время испытаний арматура крепится на стенде, обвязывается трубами;

- на начальном этапе испытаний внутри изделия создается давление, величина которого контролируется приборами;

- пробное давление в 1,5 – 2 раза больше номинального;

- стандартное время испытаний 30 секунд, однако, его можно увеличить по мере необходимости.

Оценка испытаний визуальная, дефектные участки заметно по протечками запотеваниям корпуса, но занимается этим квалифицированный специалист.

Без испытаний прочности арматура не допускается к остальным типам исследований, поэтому это вторая операция после визуального контроля.

Контроль герметичности

Заведомо прочные изделия проходят следующее испытание арматуры на герметичность. При этом проверяются следующие узлы:

- сальник, мембрана, сильфон и прочие типы уплотнений;

- запорное устройство;

- плотность притертых поверхностей.

Основными нюансами испытаний арматуры на герметичность являются:

- безопасность испытательных сред для сотрудников;

- указания в паспорте арматуры о положительных результатах испытаний на прочность;

- наличие двух сотрудников соответствующей квалификации для испытаний арматуры.

В этом случае соблюдаются нормы безопасности и требования технологического процесса.

Затвор

Осуществляется испытание арматуры на герметичность затвора при закрытом запорном органе, который имеет отличия конструкции у разных модификаций арматуры.

Давление и длительность его воздействия для разных типов арматуры указаны в таблицах ГОСТ 9544. У некоторой арматуры направление потока одностороннее, что в обязательном порядке указывается стрелкой на корпусе.

Поэтому при установке арматуры на испытательном стенде необходимо соблюдать это условие.

При конструировании арматуры в проект закладывается и экономическая целесообразность. Поэтому изготовление абсолютно герметичных клапанов и задвижек обходится дорого, окупается очень долго. В ГОСТ 9544 имеется классификация арматуры по трем класса герметичности:

- D класс – обычная среда;

- C класс – не опасные, слабоагрессивные среды внутри арматуры;

- B класс – применение арматуры в трубопроводах с легко воспламеняющимися средами;

- A класс – арматура повышенной надежности для взрывоопасных и токсичных сред.

Для D класса имеются отдельные нормативы для вентилей и всей прочей арматуры.

Уплотнения

Запорный механизм арматуры приводится в действие штоком (шпинделем), герметичность которого обеспечивается двумя способами:

- сильфон – ремонтопригодность нулевая, во время испытаний недопустимы протечки, герметичность должна быть абсолютной;

- сальник – обладает высокой ремонтопригодностью, набивка обновляется по мере износа.

Поэтому для обычных сред используются сальники II класса, а для радиационных, пожаро- и взрывоопасных, токсичных сред сальники I класса. Шпиндель может выдвигаться из корпуса и оснащаться верхним уплотнением.

В этом варианте испытание арматуры выполняется керосином, а для определения протечек используется меловый раствор.

Для этого внутри сальниковой камеры создается избыточное давление в отсутствии набивки и верхнем положении шпинделя.

Испытания арматуры с разрывными мембранами выполняют без установки резинотехнических изделий, которые гарантированно разрушатся при избыточном давлении. Опрессовывают патрубки и седла, корпусные детали средами, указанными в ТУ или КД.

Механические испытания

В процессе эксплуатации запорной арматуры она не подвергается значительным механическим повреждениям. Потому проверка на вибростойкость и ударопрочность считается второстепенными исследованиями.

С другой стороны, штурвалы арматуры с ручным приводом часто откручивают ключами и ломами, при монтаже возможны случайные удары и падения оборудования.

Результаты испытаний в документации указывают крайне редко, поскольку для клапанов и прочей запорной арматуры они вторичны.

Вибростойкость

В трубопроводах часть динамических нагрузок может передаваться на элементы запорной арматуры от компрессоров, насосов и прочего технологического оборудования. Поэтому обычно производится проверка заслонок и клапанов на противостояние негативным воздействиям вибрации и сохранение работоспособности в полном объеме.

Вибропрочность арматуры в процессе испытания определяется несколькими методиками, в каждой из которых включаются не одинаковые вибрации:

- реальная (натурная);

- случайно-узкополосная;

- случайно-широкополосная;

- полигармоническая;

- гармоническая с качающимися частотами;

- гармоническая фиксированной частоты.

От многократно повторяющихся динамических нагрузок запорная арматура может прийти в негодность. Например, у клапана ослабляются резьбовые соединения, разгерметизируются стыки.

Ударостойкость

Для определения сохранения возможности выполнения запорной арматурой, например, клапанов, своих функций после ударных нагрузок проверку производят по трем методикам:

- многократный удар для определения прочности;

- ударные нагрузки многократного действия для определения устойчивости;

- одиночный сильный удар.

Длительность ударной нагрузки зависит от резонансной частоты конструкционного материала изделия.

Определение ресурса

Проведение ресурсных испытаний осуществляется после опрессовки рабочим давлением и прочих типов исследований, так как в результате них оборудование и его отдельные узлы/детали приходят в негодность. Основными нюансами ресурсных испытаний запорных клапанов, задвижек, заслонок и кранов являются:

- все прочие типы исследований должны быть закончены;

- арматура, например клапан, отбирается произвольно из прошедшей испытания партии;

- параметры среды и технические условия должны соответствовать рабочим режимам;

- в испытаниях происходит проверка самого слабого узла/детали запорной арматуры.

Сальники, прокладки и прочие типы уплотнений изначально обладают высокой ремонтопригодностью. Поэтому слабым местом запорной арматуры обычно является герметичность затвора. Именно ее ресурс выявляется в процессе испытания.

Испытательное оборудование

Для нагнетания газов и жидкостей во внутренние полости клапанов, задвижек и заслонок, снятия показаний характеристик рабочей среды и состояния запорной арматуры во время исследований применяются специальные испытательные установки. В таких установках оснастка, измерительные средства, оборудование и средства автоматизации собраны в технологический комплекс, чтобы сделать проверку безопасной и максимально эффективной.

Собирают испытательную установку для клапанов и прочей арматуры из следующих элементов:

- системы подачи рабочей среды и нагнетания необходимого давления;

- оборотное водообеспечение участка;

- метрология и считывающие системы;

- управляющие модули и видеонаблюдение;

- ограждения для защиты специалистов;

- стенды испытательные.

Конструкция клапана отличается от заслонки и прочих типов запорной арматуры. Для отдельных модификаций могут использоваться не одинаковые методики исследований. Поэтому проверку выполняют на стендах следующих видов:

- горизонтальной компоновки;

- вертикального расположения;

- для шаровых кранов;

- для пружин клапанов;

- для клапанов.

Результаты исследований по арматуре заносятся в журнал вместе с возможными неисправностями и отказами. В паспорт изделия заносятся только положительнее результаты, выявленные при проверке оговоренного количества арматуры из серии.

Статья взята с нашего сайта: СтройНефтеГаз

Виды технического обслуживания линейной запорной арматуры | НПО ГАКС-АРМСЕРВИС: Технологии, оборудование, приборы для производства и ремонта трубопроводной арматуры и трубопроводов

Функциональный отличительный признак технического обслуживания состоит в том, что это есть комплекс операций по поддержанию работоспособности или исправности линейной части магистрального трубопровода.

Техническое обслуживание трубопровода в части линейной запорной арматуры направлено на поддержание ее исправного состояния в период эксплуатации за счет своевременной смазки, подтяжки крепежных деталей, регулировки и т. д. При проведении операций технического обслуживания не требуются демонтаж арматуры, ее разборка, пневмогидравлические испытания и т. д.

Линейная запорная арматура — наиболее ответственный компонент линейной части магистральных трубопроводов, поэтому должны быть приняты необходимые меры по организации постоянного тщательного надзора за исправностью арматуры, а также за своевременным проведением ее периодической ревизии и технической диагностики .

Периодическая ревизия и техническая диагностика запорной арматуры. При техническом обслуживании магистральных трубопроводов проводят технический надзор и в рамках его периодическую ревизию (освидетельствование) и все шире техническую диагностику линейной запорной арматуры.

Технический надзор осуществляется специальными службами трубопроводных транспортных организаций (инженерными центрами, группами, бригадами).

Основная задача, решаемая в рамках технического надзора, — обеспечение безопасности и надежности эксплуатации магистрального трубопровода, осуществляемое надзором за его техническим состоянием и условиями эксплуатации, проведением ревизий и освидетельствований его компонентов, выполнением диагностики с использованием средств неразрушающего контроля, определением механических свойств металла и сварных соединений, исследованиями структуры и химического состава металла, проверкой соответствия материалов нормативным требованиям и т. д.

Периодическая ревизия остается основным методом контроля безопасной эксплуатации магистральных трубопроводов, проводится службой технического надзора. Результаты ревизии служат основанием для оценки состояния трубопровода и возможности его дальнейшей эксплуатации.

Как правило, ревизии трубопроводов должен быть приурочен планово-предупредительный ремонт линейной запорной арматуры. Сроки проведения ревизии должны обеспечивать безопасную, безаварийную эксплуатацию трубопровода и запорной арматуры и не должны быть реже сроков, указанных в соответствующей НТД.

При проведении ревизии особое внимание следует уделять участкам и арматуре, работающим в особо сложных условиях, где наиболее вероятен максимальный износ трубопровода и арматуры, вследствие эрозии, коррозии, вибрации и других причин.

К таким относятся участки, где изменяется направление потока (отводы, тройники, дренажные устройства), а также участки трубопроводов перед арматурой и после нее. Приступать к ревизии следует только после выполнения необходимых подготовительных работ, предусмотренных действующими инструкциями по организации и безопасному проведению ремонтных работ.

Проведение периодической ревизии линейной запорной арматуры осуществляется в соответствии с плановым техническим обслуживанием и ремонтом магистрального трубопровода.

Техническая диагностика становится базовым методом определения исправного состояния как магистральных трубопроводов, так и линейной запорной арматуры. Реализация технической диагностики запорной арматуры позволяет перейти от ее планово-предупредительного ремонта к ремонту по техническому состоянию.

Сроки диагностики трубопроводов и арматуры совпадают. По результатам контроля технического состояния осуществляется поиск мест и определение причин отказа, а также дается прогноз технического состояния запорной арматуры.

Прогнозирование технического состояния линейной запорной арматуры должно осуществляться с заданной вероятностью на предстоящий интервал времени:

- — по основной функции: герметичности в затворе;

- — по дополнительным функциям: передаче движения запорному органу, герметичности по отношению к внешней среде и указанию положения запорного органа.

- Линейная арматура в большинстве своем имеет автоматизи¬рованный привод, что определяет проведение диагностики его технического состояния в рамках функции передачи движения запорному органу.

Виды технического обслуживания линейной запорной арматуры. В рамках технического надзора за арматурой различают два вида ее технического обслуживания.

ТО-1 — основные операции, выполняемые в статических условиях: визуальный осмотр запорной арматуры и привода для установления целостности конструкций и их составных частей; выявление внешней негерметичности корпусных деталей, сварных и фланцевых соединений, сальникового узла и т. д., нарушений антикоррозионных и изоляционных покрытий; устранение обнаруженных дефектов.

При оценке внешней герметичности корпусных деталей, сварных, неподвижных и подвижных соединений арматуры утечка жидких углеводородов выявляется визуально, утечка газообразных углеводородов часто выявляется смачиванием подозреваемых мест мыльным раствором (в местах просачивания газа образуются мыльные пузыри).

ТО-2 — основные операции, осуществляемые в дополнение к операциям ТО-1 в условиях ограниченного действия (перемещений затвора в положения «открыт-закрыт»): проверить плавность хода шпиндельного узла и других подвижных элементов конструкции; провести смазку трущихся поверхностей; осуществить, при необходимости, поднабивку сальника; выполнить, если это предусмотрено ТУ на эксплуатацию, диагностику технического состояния арматуры: по герметичности затвора, по результатам осмотра и тестовой оценки уплотнений деталей затвора, а также разъемных соединений, корпусных деталей, сварных соединений, деталей, узлов и привода системы передачи движения запорному органу.

Подвижность ходовой части запорной арматуры проверяется перемещением клина, шибера, пробки, диска затвора на полную величину. Ход шпинделя в линейных задвижках должен быть плавным, а затвор при закрывании или открывании арматуры должен перемещаться без заедания. Для оценки герметичности в затворе при его закрытии линейную арматуру следует закрывать регламентированным усилием.

Для сохранения герметичности и подвижности соединения «корпус — пробка» линейных кранов необходимо периодически смазывать пробку и седла.

В кранах со смазкой в лубрикаторе всегда должен находиться запас густой смазки, которая периодически подается поджимом винта лубрикатора в зону контакта уплотнений пробки и седел. В кранах с пневмоприводом должна своевременно производиться смазка шарнирных соединений, штока.

В линейных задвижках с выдвижным шпинделем должна осуществляться смазка резьбы шпинделя. Необходимо смазывать также узел бурта гайки шпинделя, где обычно расположены упорные подшипники.

При надзоре за арматурой с сальниками особое внимание следует обращать на состояние набивочных материалов (качество, размеры, правильность укладки в сальниковую камеру). Сальники кранов должны затягиваться умеренно, чтобы не создавалось чрезмерно большое трение в соединении пробки с седлами корпуса.

Сальники следует подтягивать равномерно без перекоса грундбуксы. Для обеспечения герметичности сальникового уплотнения необходимо следить за состоянием уплотнительных поверхностей штока и шпинделя.

Прокладочный материал для уплотнения соединений корпусных деталей следует выбирать с учетом давления, температуры и химического воздействия на него транспортируемой углеводородной среды.

Линейная запорная арматура должна быть контроле-пригодной, как по конструкции арматуры, так и ее привода, для выполнения установленного ТУ на эксплуатацию перечня диагностических работ.