Компания обеспечивает комплексную реконструкцию предприятия руками единого подрядчика и уделяет огромное внимание строительно-монтажным работам. Работы выполняются как на отдельные виды так и «под ключ» с последующей передачей комплекса работ Заказчику.

- Компания обладает квалифицированными специалистами и рабочим персоналом, обладающим богатым профессиональным опытом.

- В случаях привлечения субподрядных организаций, главным принципом компании является – квалификация, опыт привлекаемых организаций предварительно согласованных с Заказчиком.

- Помимо новейших методов управления проектами и современными технологиями производства, мы успешно используем опыт предыдущих лет.

- Основные этапы строительно-монтажных и пусконаладочных работ:

1. Участие в тендерах, тщательная проработка технических и финансовых вопросов с Заказчиком и заключение договора.

2. Получение и анализ проектной и сметной документации (выдача замечаний).

3. Разработка организационно- технической документации, а именно:

- Приказы на ответственных лиц;

- Технологические карты процесса сварки;

- ППР, ППРк, ППСР;

- Организация штаба строительства на объекте;

- Устройство ВЗиС;

- Составление графиков СМР;

- Закуп материалов;

- Обеспечение сварочным и монтажным оборудованием;

- Обеспечение строительства необходимой специальной техникой;

- Изготовление металлоконструкций, трубных узлов, блочно-модульных зданий и оборудования;

- Земляные, общестроительные работы;

- Монтаж металлоконструкций и трубопроводов, технологического оборудования;

- Работы по нанесению антикоррозионной защиты;

- Электромонтажные работы и монтаж КИПиА;

- Теплоизоляционные работы;

- Пусконаладочные работы (всех уровней);

- Благоустройство;

- Сдача исполнительно-технической документации.

Изготовление металлоконструкций и трубных узлов.

ООО «ТПП Нефтеавтоматика» имеет собственных цех по изготовлению металлоконструкций и трубных узлов в г. Аша, который оснащен современным оборудованием и постоянно обновляется.

- Наличие производственного цеха позволяет производить монтаж металлоконструкций и трубопроводов из максимально укрупненных элементов (трубных узлов), собранных, заваренных и прошедших контроль (испытания) в заводских условиях.

- Также производственный цех располагает удобными подъездными путями, что позволяет беспрепятственно осуществлять отгрузку готовых изделий автомобильным и железнодорожным транспортом.

- Этапы технологии изготовления металлоконструкций.

- Разработка деталировочных чертежей металлоконструкций (КМД) по чертежам Заказчика и типовым проектам;

- Закуп материалов;

- Подготовка металла;

- Резка и подготовка кромок;

- Сборка элементов металлоконструкций под сварку;

- Сварка металлоконструкций;

- Визуальный контроль и необходимые виды неразрушающего контроля;

- Устройство отверстий в элементах металлоконструкций после сварки;

- Контрольная сборка;

- Очистка, обеспыливание;

- Нанесение антикоррозионной защиты;

- Окончательный контроль;

- Маркировка;

- Упаковка;

- Отгрузка

Этапы технологии изготовления трубных узлов:

- Разработка деталировочных чертежей трубопроводов (ТКД);

- Закуп материалов;

- Подготовка металла;

- Резка и подготовка кромок;

- Сборка элементов трубных узлов под сварку;

- Сварка трубных узлов;

- Визуальный контроль и необходимые виды неразрушающего контроля

- Очистка металлических конструкций

- Покраска металлоконструкций

- Окончательный контроль

- Маркировка

- Упаковка

- Отгрузка

Привлечение нашей компании к реализации проекта в роли генерального подрядчика позволит Вам получить эфективное и оптимальное по стоимости решение, выполнить работы в минимальные сроки, снизить проектные и иные риски. Выполнение проекта единым интегратором позволит подобрать оптимальное решение под существующие климатические условия и задачи.

- Возможность укомплектования предприятия блочно-модульным оборудованием, легко монтируемым и укомплектованным надежными средствами автоматизации, позволит вести работы как по монтажу, так и эксплуатации и обслуживанию оборудования небольшими мобильными бригадами.

- Возможность предложения на основе опыта, накопленного нашей Компанией в данном направлении, разнообразных технических и технологических решений для комплексных работ любого масштаба.

- Результат:

- Работы будут гарантированно выполнены нашей Компанией качественно, на высоком техническом уровне, с применением современных средств и методов разработки.

- Заказчик будет иметь согласованную работу инженерных систем, уменьшение номенклатуры оборудования, уменьшение затрат на создание системы и дальнейшее техническое сопровождение.

- Несколько примеров выполнения строительно-монтажных работ на объектах нефтегазодобычи и нефтегазопереработки.

Выполнение строительно-монтажных работ, изготовление и поставка металлоконструкций кабельной эстакады на объекте: Автоматизированная система управления технологическим процессом ЛПД «Нурлино НКК» Черкасское НУ. Технологическое перевооружение. АО «Транснефть-Урал».

- Изготовление металлоконструкций кабельной эстакады на собственных производственных площадях:

- Монтаж металлоконструкций кабельной эстакады на объекте:

- Строительство колодца и монтаж оборудования на трубопровод Ду 1800мм:

Выполнение строительно-монтажных работ, изготовление и поставка металлоконструкций на объекте: Производство дизельного топлива «ЭКТО» в ООО «ЛУКОЙЛ-Камбарская нефтебаза». Установка ввода присадки в дизельное топливо.

- Строительство площадки:

- Монтаж оборудования:

+7 917 4043 110

Yurgenos@mail.ru

Сборка стыков труб

- При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смешение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод.

- Подготовленные кромки и прилегающие к ним участки должны был, зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны.

- При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

Прямолинейность труб в стыке (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая ее в трехчетырех местах но окружности стыка.

В правильно собранном стыке просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм, а в сваренном стыке — не более 3 мм.

При сборке труб и других элементов, имеющих продольные и спиральные швы. последние должны быть смещены один относительно другого. Смещение — не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм.

Последовательность сборки стыка с подкладным кольцом:

- устанавливают кольцо в одну из труб с зазором между ним и внутренней поверхностью трубы не более 1 мм;

- делают прихватку кольца с наружной стороны трубы в двух местах, а затем приваривают его к трубе ни точным швом с катетом не более 4 мм;

- зачищают ниточный шов от шлака и брызг;

- надвигают на выступающую часть подкладного кольца стыкуемую трубу;

- устанаваливают зазор 4-5 мм между ниточным швом и стыкуемой трубой;

- проверяют правильность сборки;

- приваривают подкладное кольцо ниточным швом к стыкуемой трубе.

Приварка подкладного кольца

Корневой шов сваривают электродами диаметром 2,5-3,0 мм. Размеры подкладного кольца: ширина 20-25 мм, толщина 3-4 мм.

Перед прихваткой и началом сварки качество сборки должен проверять сварщик. Качество сборки стыков трубопроводов под давление выше 2,2 MПа или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450°С и выше необходимо убедиться в наличии заводского номера плавки, номера трубы.

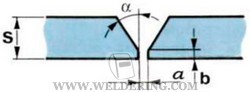

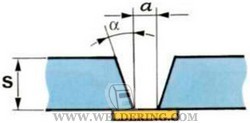

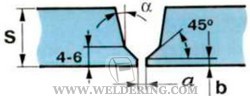

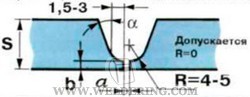

Конструкция стыков трубных элементов по РД 153-34.1-003-01

| Подготовленные кромки свариваемых деталей | Способ сварки | Наружный диаметр, мм | Конструктивные размеры | |||

| S, мм | a, мм | b, мм | α, град | |||

| Разделка без скоса кромок и без подкладного кольца | РД | ≤ 159 | 2 — 3 | 0,5 — 1,5 | — | — |

| РАД | ≤ 100 | 1 — 3 | ≤ 0,3; (0,5 — 1,5) | — | — | |

| Г | ≤ 100 | 1 — 3 | 0,5 — 1,5 | — | — | |

| ААД | ≤ 159 | ≤ 4 | ≤ 0,3 | — | — | |

| АФ | ≥ 200 | 4 — 8 | 1,5 — 2,0 | — | — | |

| V-образная разделка без подкладного кольца | РД, МП | любой | 3 — 5 | 1,0 — 1,5 | 0,5 — 1,5 | 30±3; (25 — 45) |

| РД, МП | любой | 6 — 14 | 1,0 — 2,0 | 0,5 — 1,5 | 30±3; (25 — 45) | |

| АФ | ≥ 200 | 15 — 25 | 2,0 — 2,5 | 0,5 — 1,5 | 30±3; (25 — 45) | |

| КСС | ≥ 32 | 4 — 25 | ≤ 0,5;(1 -2) | 0,5 — 1,5 | 30±3; (25 — 45) | |

| РАД, АДД | ≤ 630 | 2 — 10 | ≤ 0,5; (1 — 2) | 0,5 — 1,5 | 30±3; (25 — 45) | |

| Г | ≤ 159 | 3 — 8 | 1 — 2 | 0,5 — 1,5 | 30±3; (25 — 45) | |

| V-образная разделка с подкладным кольцом | РД | >100 | ? 16 | 7 — 9 | — | 15 ±2 |

| РД | > 100 | ? 16 | 7 — 9 | — | 7 ±1 | |

| РД | >100 | ?5 | 2,5 — 3,5 | — | 30+3; (25 — 45) | |

| МП | >100 | >5 | 8 — 9 | — | 30±3; (25 — 45) | |

| МП | ≥ 133 | 2 10 . | 8 — 9 | — | 15 ± 2 | |

| АФ | >200 | 4 — 5 | 4 — 5 | — | 15 ± 2 | |

| АФ | >200 | >5 | 6 — 7 | — | 15 ± 2 | |

| Двухскосная разделка без подкладного кольца | Зазор a без скобок — при выполнении корневого слоя аргонодуговой сваркой без присадочной проволоки, в скобках — с присадочной Углы скоса кромок α в скобках — предельно допустимые | |||||

| МП | ≥ 133 | ≥ 16 | 1,5 — 2,5 | 1,5 — 2,0 | 10 ± 2 | |

| КСС | ≥133 | ≥ 10 | ≤ 0,5; (1 — 2) | 1,5 — 2,0 | 10 ± 2 | |

| Чашеобразная разделка без подкладного кольца | КСС | ≥ 108 | ≥5 | ≤ 0,5; (1 -2) | 3 ±0,2 | 15 ± 2 |

|

Допустимые смещения (несовпадения) внутренних диаметров стыкуемых трубных элементов по РД 153-34.1-003-01

| Характер отклонения и эскиз стыкуемых элементов | Толщина стенки, мм | Давление рабочей среды, кгс/см2 (МПа) | Диаметр, мм | Допустимое отклонение, мм |

| S ≤ 4 | Р < 22 (2,2) | Dн>200 | n1≤0,2S | |

| S > 4 | Р < 22 (2,2) | Dн>200 | 0,15S< n1 ≤2 | |

| Не нормирована | Р ≥ 22 (2,2) | Не нормирован | (0,02S+0,4) ≤ n1 ≤ 1 | |

| Не нормирована | Не нормировано | Dp2-Dp1 ≤ 2 | n1 ≤ 1 | |

| Не нормирована | Не нормировано | Не нормирован | При n ≤ 6 фигурное подкладное кольцо размером n1≤1 |

Правила выполнения прихваток

Прихватки ставят всегда только с наружной стороны трубы и тщательно зачищают. Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Прихватка собранных под сварку элементов трубопровода должна ставиться с использованием тех же сварочных материалов, которые приготовлены и для сварки. Рекомендуется тот же способ сварки, что и для корневого шва.

Если для него выбрана автоматическая или механизированная сварка, то прихватки следует ставить ручным дуговым или ручным аргонодуговым способом.

Это делает сварщик, допущенный к сварке стыков труб соответствующей марки стали, который и будет сваривать данный стык.

Прихватки располагают равномерно по периметру стыка:

| Диаметр труб, мм | Число прихваток | Протяженность прихваток, мм |

| До 50 | 1 -2 | 5-20 |

| Св. 50 до 100 | 1 -3 | 20-30 |

| Св. 100 до 400 | 3-4 | 30-40 |

| Св. 400 | Через 300-400 мм | 40-60 |

Высота прихваток

| S, мм | Вид ручной сварки | |

| Покрытым электродом | Аргонодуговая | |

| 1-3 | h = S | h = S |

| 3-10 | h = (0,6-0,7)S | h = b + 0,5 мм |

| Св. 10 | 5-6 мм | h = b + 1,5 мм |

К качеству прихваток предъявляются те же требования, что и к основному шву. Прихватки с недопустимыми дефектами, обнаруженными визуально, удаляют механическим способом и ставят новые.

Сборка и сварка трубопровода

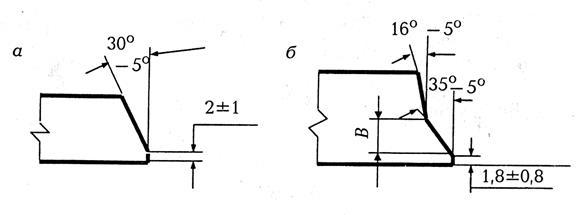

Подготовку кромок со стандартной разделкой (рис. 16.1) выполняют как механической обработкой, так и газовой резкой с последующей зачисткой шлифмашинкой.

Подготовку кромок с двухскосой разделкой осуществляют только механической обработкой концов труб или патрубков.

Такая разделка является предпочтительной при изготовлении трубных узлов и толстостенных труб при толщине стенки 15 мм и более.

До начала сборки на всех поступивших для сварки трубах, деталях трубопроводов, арматуре мастером проверяется наличие клейм, маркировки, а также сертификатов завода-изготовителя, подтверждающих соответствие труб, деталей трубопроводов и арматуры их назначению. При отсутствии клейм, маркировки, сертификатов сборка и сварка труб, деталей трубопроводов и арматуры запрещается.

До начала сборки трубы, детали трубопроводов и арматуру подвергают входному контролю на пригодность к сборке.

Рисунок 16.1 – Формы подготовленных кромок: а – со скосом кромок; б – с криволинейным скосом кромок; В = 7 мм при толщине стенки 15 – 20 мм; В = 10 мм при толщине стенки больше 20 мм

При визуальном контроле поверхности труб, включая зоны заводских продольных швов, необходимо выявить недопускаемые дефекты, регламентированные техническими условиями на поставку труб. Сборка труб, деталей трубопроводов и арматуры с недопускаемыми дефектами к сборке запрещается.

- На поверхности труб или деталей не допускаются:

- — трещины, плены, рванины, закаты любых размеров;

- — местные перегибы, гофры и вмятины.

- Перед сборкой труб необходимо очистить внутреннюю полость труб и деталей трубопроводов от грунта, грязи, снега и других загрязнителей, а также механически очистить до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности труб, деталей трубопроводов, патрубков, арматуры на ширину не менее 10 мм.

Перед сборкой обязательно обрезают деформированные концы труб и участки с поврежденной поверхностью труб. Подготовка торцов труб к сборке показана на рисунке 16.2. Необходимо выполнить правку плавных вмятин по телу трубы или правку деформированных торцов труб глубиной не более 3,5 % диаметра труб с помощью безударных разжимных приспособлений.

При этом на трубах из сталей с нормативным временным сопротивлением разрыву до 539 МПа проводят правку вмятин и деформированных торцов труб без подогрева при температуре окружающего воздуха 5 °С и выше. При более низких температурах требуется подогрев на 100 – 150 °С.

На трубах из сталей с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и выше подогрев на 100 – 150 °С выполняют при любых температурах окружающего воздуха.

- Рисунок 16. 2 – Подготовка торцов труб к сварке

- Вмятины и деформированные торцы глубиной более 3,5 % от диаметра труб, а также любые вмятины с резкими перегибами, вмятины с надрывами или вмятины, совпадающие с дефектами поверхности или кромок труб, не исправляются, а вырезаются.

- В местах, пораженных коррозией, толщина стенки труб или деталей не должна выходить за пределы минусовых допусков. Замер толщины стенки трубы на этих участках выполняют с помощью ультразвукового толщиномера с точностью не менее 0,1 мм

- Зачистку на поверхности труб и деталей царапин, рисок и задиров глубиной не более 0,4 мм, а также участков поверхности, пораженных коррозией, осуществляют при условии, что толщина стенки после устранения дефектов не будет выходить за пределы минусовых допусков.

- При сборке стыков труб с одинаковой нормативной толщиной стенки необходимо соблюдать следующие требования:

- — внутреннее смещение внутренних кромок бесшовных труб не должно превышать 2 мм. Допускаются на длине не более 100 мм местные внутренние смещения кромок труб, не превышающие 3 мм;

- — величина наружного смещения в этом случае не нормируется, однако должен обеспечиваться последующий плавный переход поверхности шва к основному металлу в соответствии с технологической картой;

— смещение кромок электросварных труб не должно превышать 20 % нормативной толщины стенки, но не более 3 мм. Величину смещения кромок измеряют шаблоном по наружным поверхностям труб.

Если разность внутренних диаметров стыкуемых бесшовных труб диаметром не более 89 мм, выполненных из углеродистых нелегированных сталей, превышает требования при сборке, то для обеспечения плавных переходов в месте стыка может быть произведена безударная раздача концов труб без нагрева при температуре окружающего воздуха более 5 °С.

При более низких температурах окружающего воздуха и безударной раздаче необходим подогрев на 100 – 150 °С.

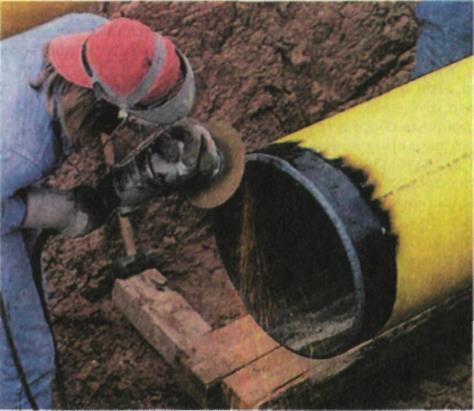

Сборку труб диаметром 529 мм и выше следует проводить на внутренних центраторах с гидравлическим или пневматическим приводом (рисунок 16.3).

- Рисунок 16.3 – Сборка труб внутренним центратором

- Соединение стыков труб или труб с деталями трубопроводов и патрубками арматуры без дополнительной обработки кромок возможно при:

- — толщине стенок не более 12,5 мм, если разность толщин не превышает 2,0 мм;

— толщине стенок более 12,5 мм, если нормативная разность толщин не превышает 3,0 мм. В этом случае смещения стыкуемых кромок не допускаются.

При сборке заводские (как продольные, так и спиральные) швы следует смещать относительно друг друга на 50 мм при диаметре до 219 мм, на 75 мм – при диаметре свыше 219 до 529 мм, на 100 мм – при диаметре свыше 529 мм.

В случае сборки на внутреннем центраторе и последующей сварки целлюлозными электродами сварщики приступают в первую очередь к выполнению корневого слоя шва без прихваток. Если по каким-либо причинам в процессе поиска и установки технологического зазора прихватка все же поставлена и выполняет не свойственную ей роль «подвижного шарнира», то её полностью вышлифовывают и заваривают вновь.

- При сборке на наружном центраторе и последующей сварке корневого слоя шва электродами с основным видом покрытия количество прихваток равномерно распределяется по периметру стыка.

- Высота прихваток не должна превышать 50 % толщины стенки трубы.

- Прихватки следует выполнять не ближе 100 мм к продольным швам трубы.

- Перед началом выполнения сварочных работ поворотных и неповоротных стыков труб проводят просушку или подогрев торцов труб и прилегающих к ним участков.

- Просушка торцов труб путем нагрева на 50 °С обязательна независимо от прочностного класса стали при:

- — наличии влаги на трубах независимо от температуры окружающего воздуха;

- — температуре окружающего воздуха ниже 5 °С.

- Рисунок 16.4 – Монтаж шарового крана на магистральном трубопроводе

- Температуру предварительного подогрева контролируют контактными термометрами или термокарандашами.

- Замеряется температура на расстоянии 10–15 мм от торца трубы непосредственно перед началом выполнения сварки; место замера температуры контактными термометрами предварительно зачищают металлической щеткой.

- Технология сварки

- Основные требования к сварщикам, специалистам сварочного производства, специалистам неразрушающего контроля качества сварных соединений, к сварочным материалам и оборудованию:

- — сварщики и специалисты сварочного производства организаций, выполняющих работы по сварке, ремонту сваркой, должны быть аттестованы в соответствии с «Правилами аттестации сварщиков и специалистов сварочного производства» (ПБ-03-273-99) и «Технологическим регламентом проведения аттестации сварщиков и специалистов сварочного производства» (РД 03-495-02);

Монтаж металлоконструкций кабельной эстакады на объекте:

Монтаж металлоконструкций кабельной эстакады на объекте:

Строительство колодца и монтаж оборудования на трубопровод Ду 1800мм:

Строительство колодца и монтаж оборудования на трубопровод Ду 1800мм: