Коррозия трубопроводов представляет собой основную причину возникновения разгерметизации, в результате которой на поверхности трубы появляются трещины, разрывы и каверны. И поэтому, защита трубопроводов от коррозии является задачей не только строителей или изготовителей, но также специалистов создающих проекты и тех, кто будет ими пользоваться.

Причиной возникновения ржавчины и коррозии на стальных резервуарах может стать неподходящий состав протекающей по ним жидкости, неправильное сочетание различных металлов, а также недостаточная борьба с коррозией и плохо подобранные способы протекции. Опасность коррозии заключается в том, что она может стать причиной течи трубопроводов. Выполнить ремонт труб, после повреждения можно только используя сварку.

Общие положения

Коррозийные процессы представляют собой окисление металла, при котором его атомы меняют свободное состояние, теряя свои электроны, на ионное. Трубопровод, проложенный под землёй, подвергается двум видам коррозии, в природе которых стоит разобраться прежде, чем начинать с ними бороться. Поэтому я уделю немного внимания их описанию:

Почвенная

Схема, демонстрирующая воздействие почвенной коррозии на металлический трубопровод

Как вы уже наверняка догадались из названия и прилагающейся схемы, почвенная коррозия возникает из-за контакта стали с грунтом. В свою очередь она делится на следующие подвиды:

- Химическая. Появляется в результате воздействия на железо газов и неэлектролитов жидкого типа. Примечательно, что при ней материал разрушается равномерно, и образование сквозных отверстий практически невозможно, что делает такой тип коррозийного процесса наименее опасным для проложенной под землёй магистрали;

- Электрохимическая. Металл выступает электродом, а грунтовые воды, коих в нашем климатическом поясе невероятно много, электролитом. Происходящий процесс очень схож с работой гальванической пары и провоцирует разрушение точечных участков на поверхности труб, что в итоге приводит к их аварийному состоянию;

Результат поражения стенки стальной трубы электромеханической коррозией

- Электрическая. Возникает вследствие воздействия на сталь блуждающих токов, которые могут «стекать» с рельс, подстанций и иных электрифицированных приборов, заполняющих современные города. Является наиболее опасным и разрушительным коррозийным процессом.

Рекомендуем: Уникальные методы состаривания вагонки своими руками

Внутренняя коррозия

Схема, демонстрирующая воздействие внутренней коррозии на металлический трубопровод

Если транспортируемая жидкость обладает низким водородным показателем, а вот содержание кислорода, сульфатов и хлоридов у неё, наоборот, высокое, то не избежать также и внутренних коррозийных процессов, в результате которых:

- Увеличивается уровень шероховатости внутренней поверхности стенки, что приводит к снижению проходимости воды;

Внутренняя часть трубопровода из-за воздействия внутренней коррозии становится более шероховатой

- Ухудшается качество транспортируемой жидкости, так как в неё попадает ржавчина;

- Со временем может появиться сквозное отверстие, способное стать причиной разрыва трубопровода.

Суть процедуры

Протекторная защита строится на основе такого вещества, как ингибитор. Это металл, имеющий повышенные электроотрицательные качества. При воздействии на него воздуха происходит растворение протектора. Вследствие этого основной материал сохраняется, даже если на него оказывается сильное влияние коррозии.

Различные виды коррозии легко победить, если использовать катодные электрохимические методы, к которым относится и протекторная защита. Подобная процедура – идеальное решение, когда у предприятия нет финансовых возможностей или технологического потенциала, чтобы обеспечить полноценную защиту от коррозийных процессов.

Виды и свойства антикор покрытий для трубопроводов

Чем же покрывают трубы от коррозии? Основную обработку труб от коррозии можно разделить на обработку внутренней поверхности труб от коррозии и на защиту трубопроводов от внешней коррозии. Для каждой поверхности используются примерно одинаковые материалы, но в различных пропорциях.

К наиболее часто применяющимся веществам можно отнести:

- Битумные и битумно-полимерные материалы;

- Материалы на основе полиэтилена;

- Смолы;

- Грунтовки и шпатлевки;

- Эмали;

- Краски.

Главные свойства этих покрытий:

- Эффективная защита стальных труб от коррозии;

- Относительно длительный срок эксплуатации;

- Быстрое и простое нанесение;

- Возможность нанесения на большие изделия и мелкие части;

- Экономичность расхода;

- Доступная цена;

- Распространенность на рынке строительных товаров.

Причины возникновения

Коррозия стальных подземных труб представляет собой явление, основной причиной которого можно назвать реакции электрохимического окисления металлов от их постоянного взаимодействия с влагой. В результате таких реакций, состав металла меняется на ионном уровне, покрывается ржавчиной, распадается и просто пропадает с поверхности.

Рекомендуем: Пропитка для камня — разновидности и техника нанесения

На процесс окисления может оказывать влияние характер жидкости, которая течет по подземному трубопроводу отопления или свойства среды, в которых он расположен. Именно по этой причине, выбирая подходящие средства для борьбы с ржавчиной необходимо учитывать все особенности, предшествовавшие ее возникновению. В противном случае, ремонт при помощи сварки неизбежен.

Об особенностях электрохимической защиты

Основной причиной разрушения трубопроводов является следствие коррозии металлических поверхностей. После образования ржавчины образовывают трещины, разрывы, каверны, которые постепенно увеличиваются в размерах и способствуют разрыву трубопровода. Это явление чаще происходит у магистралей, проложенных под землей, или соприкасающихся с грунтовыми водами.

В принципе действия катодной защиты заложено создание разности напряжений и действия двумя вышеописанными методами. После проведенных измерительных операций непосредственно на местности расположения трубопровода выяснено, что нужный потенциал, способствующий замедлению процесса разрушения должен составлять 0,85В, а у подземных элементов это значение равно 0,55В.

Для замедления скорости коррозии следует снизить катодное напряжение на 0,3В. При таком раскладе, скорость коррозии не будет более 10 мкм/год, а это существенно продлить срок службы технических устройств.

Одна из значимых проблем – это наличие блуждающих токов в грунте. Такие токи возникают от заземлений зданий, сооружений, рельсовых путей и иных устройств. Тем более невозможно провести точную оценку, в каком месте они могут проявиться.

Для создания разрушающего воздействия достаточно заряда стальных трубопроводов положительным потенциалом по отношению к электролитическому окружению, к ним относятся магистрали, проложенные в грунте.

Для того чтобы обеспечить контур током необходимо подвести внешнее напряжение, параметры которого будут достаточными для пробивания сопротивления грунтового основания.

Как правило, подобные источники – это линии электропередач с показателями мощностей от 6 до 10 кВт. Если электрический ток невозможно подвести, то можно использовать дизельные или газовые генераторы. Монтер по защите подземных трубопроводов от коррозии перед выполнением работ должен быть ознакомлен с проектными решениями.

Рекомендуем: Как пропитать фанеру для влагостойкости

Нанесение антикоррозийного покрытия

Способ нанесения антикоррозийного покрытия зависит от выбранного материала покрытия и требует индивидуального подхода. Однако существуют единые нормы, которые применяются в любом случае:

- Поверхность подготавливают: очищают от окалин, ржавчины, старого защитного покрытия, краски;

- Зачищают очищенную поверхность;

- Поверхность обезжиривают с помощью специальных составов;

- Очищают с помощью песко- или дробеструйной машины с мелким песком;

- Обрабатывают моющими средствами для очищения глубоких слоев изделия;

- Промывают поверхность;

- Высушивают поверхность перед нанесением основного защитного покрытия;

- Каждый слой наносимого защитного покрытия тщательно высушивается.

Чаще всего применяется антикоррозийная покраска труб, так как этот материал имеет широкое распространение, демократичную цену, легок в нанесении (распыление или нанесение валиком) и долговечен.

Применяемое оборудование для антикоррозийной обработки труб

В зависимости от вида защитного покрытия, применяется специальное оборудование, например, установка электродуговой металлизации (позволяет наносить металлические покрытия), установки для плазменного напыления, установки для «холодного» цинкования стальных изделий (для лакокрасочных изделий), установки для напыления (грунтовые и лакокрасочные вещества), валик.

Обязательно соблюдение техники безопасности при производстве работ. Специалисты, выполняющие обработку должны находиться в специальной защитной форме.

Коррозия трубопроводов — причины и последствия. Часть 1. Магистральные трубопроводы — атмосферная коррозия, коррозионная опасность, коррозионное разрушение, коррозионное растрескивание под напряжением, коррозия блуждающими токами, коррозия трубопроводов, КРН, магистральные трубопроводы, микробиологическая коррозия, подводная коррозия, почвенная электрохимическая коррозия, промысловые трубопроводы, электрохимическая коррозия

Трубопроводный транспорт — самый распространенный способ доставки жидких и газообразных сред в мире.

Небольшие внутренние трубопроводы есть в каждом современном доме, в населенных пунктах построены сети надземных и подземных распределительных трубопроводов, все регионы нашей страны соединены системой магистрального трубопроводного транспорта.

Трубопроводы транспортируют воду, нефть и нефтепродукты, газ и т.д. В нашей стране был построен даже уникальный трубопровод транспорта аммиака.

Большинство отечественных эксплуатируемых трубопроводов — металлические, главная причина их разрушений — коррозия, а видов коррозии — множество. В данном обзоре мы кратко рассмотрим основные виды коррозии трубопроводов в зависимости от их назначения, а также немного поговорим о последствиях коррозионных аварий.

Причины коррозии всегда определяются свойствами коррозионно-опасной среды, с которой контактирует внутренняя и наружная поверхность трубопровода. Коррозия внутренней поверхности трубопроводов имеет место в основном при перекачке водных сред, особенно если в них растворены коррозионно-опасные вещества: соли, кислоты, щелочи и т.д.

Такая ситуация реализуется на всех водоводах, в частности в системах отопления и горячего водоснабжения, системах нефтесбора (помним, что в РФ в добываемой из скважин нефти содержится до 99% воды!), сточных водах промышленных предприятий. Самый опасный последний случай. Коррозия наружной поверхности зависит от способа прокладки трубопровода и примененных конструктивных решений.

Например, при прокладке методом «труба в трубе» коррозия наружной поверхности не происходит. При прокладке трубопровода на воздухе протекает атмосферная коррозия, которая практически не приводит к нарушению целостности трубопровода (образованию сквозных дефектов).

Процессу атмосферной коррозии мы уже посвятили отдельный обзор, поэтому в данной статье к этому вопросу возвращаться не будем. Основная опасность коррозионного разрушения наружной поверхности трубопроводов возникает при подземной прокладке, причем назначение трубопровода в данном случае не слишком принципиально.

За небольшим исключением, все типы трубопроводов под землей корродируют одинаково. Отдельный вопрос — подводная коррозия трубопроводов, проложенных по дну, без заглубления в грунт.

Правда этот сугубо специфичный вид коррозии касается всего нескольких объектов в РФ — морских магистральных газопроводов, например, Голубой поток и Северный поток, а также нескольких промысловых трубопроводов в Каспийском, Черном и северных морях. В связи с крайней узостью заинтересованного круга лиц и специфичностью процессов морская коррозии наружной поверхности трубопроводов в этом обзоре также не будет затрагиваться.

Итак, мы начинаем. В данном обзоре, разделенном на несколько частей, мы отдельно и подробно рассмотрим возможные механизмы коррозии следующих видов трубопроводов, классифицированных по их функциональному назначению:

- магистральные трубопроводы;

- промысловые трубопроводы месторождений нефти и газа;

- трубопроводы систем отопления, горячего и холодного водоснабжения;

- трубопроводы промышленных сточных вод.

Начнем, пожалуй, с наиболее простых с коррозионной точки зрения объектов — магистральных трубопроводов транспорта нефти, газа, аммиака, нефтепродуктов и т.д.

Коррозия магистральных трубопроводов

Пожалуй, это самый хорошо изученный и систематизированный вид коррозии трубопроводов. По крайней мере, магистральные трубопроводы — это единственный вид трубопроводов, защита от коррозии которых регламентируется отдельным национальным стандартом ГОСТ Р 51164-98* «Трубопроводы стальные магистральные.

Общие требования к защите от коррозии». Конечно, ГОСТ Р 51164-98* в основном посвящен методам противокоррозионной защиты, а не механизмам коррозионного разрушения, однако, при его внимательном изучении можно выделить и определенную систематизацию опасности коррозии магистральных трубопроводов в зависимости от ее механизма.

Сразу следует отметить, что магистральные трубопроводы используются для транспорта подготовленных коррозионно-инертных продуктов, поэтому для них опасность представляет только наружная коррозия, причем на участках надземной прокладки только сравнительно неопасная атмосферная коррозия.

Далее наш обзор будет посвящен только участкам магистральных трубопроводов подземной прокладки.

Итак, ГОСТ выделяет 3 вида участков магистральных трубопроводов, подверженных особым коррозионным опасностям: участки высокой коррозионной опасности, участки повышенной коррозионной опасности и коррозионно-опасные участки. Среди критериев ГОСТ, касающихся механизмов коррозии и позволяющих отнести некоторые участки трубопроводов к особо опасным участкам, можно выделить следующие критерии участков повышенной коррозионной опасности:

- блуждающие токи от источников постоянного тока;

- микробиологическая коррозия;

- коррозионное растрескивание под напряжением.

Дополнительно, ГОСТ относит к участкам повышенной коррозионной опасности участки прокладки магистральных трубопроводов, на которых может резко возрасти опасность обычной почвенной коррозии:

- участки трубопроводов в засоленных почвах любого района страны (солончаковых, солонцах, солодях, сорах и др.);

- участки трубопроводов на участках промышленных и бытовых стоков, свалок мусора и шлака;

- участки трубопроводов с температурой транспортируемого продукта выше 303 К (30 °С).

Обобщая вышесказанное, а также многолетний опыт эксплуатации и диагностики, можно резюмировать, что на магистральных трубопроводах подземной прокладки в основном реализуются следующие виды коррозионного разрушения:

- почвенная электрохимическая коррозия;

- коррозия блуждающими токами от источников постоянного тока;

- коррозия блуждающими токами от источников переменного тока (на участках пересечений и реже сближений с ВЛ 110 кВ и выше);

- коррозионное растрескивание под напряжением (свойственно преимущественно магистральным газопроводам);

- микробиологическая коррозия (на участках, где почва вокруг трубопровода заражена микроорганизмами).

Почвенная электрохимическая коррозия

Коррозия подземных трубопроводов протекает по электрохимическому механизму, базирующемуся на возникновении разности потенциалов между различными участками трубопровода, и, как следствие, возникновении тока коррозии. В результате протекания тока коррозии участки металла на анодных зонах растворяются и переходят в грунт, где впоследствии взаимодействуют с почвенным электролитом, образуя ржавчину.

Механизм электрохимической коррозии

Одной из наиболее важных особенностей трубопроводов, с точки зрения коррозии, является их большая протяженность. При своей большой протяженности подземные линии проходят через почвы различного состава и строения, различной влажности и аэрации.

Все это создает возможность возникновения значительных разностей потенциалов между отдельными частями подземной линии.

Так как трубопроводы имеют высокую проводимость, то на них легко образуются коррозионные гальванопары, имеющие иногда протяженность в десятки и даже сотни метров.

Так как при этом часто создаются большие плотности тока на анодных участках, это сильно увеличивает скорость коррозии.

Существенным для развития коррозии оказывается и то, что подземные линии укладываются на такой глубине, где всегда сохраняется некоторая влажность, обеспечивающая течение коррозионных процессов.

На глубине заложения трубопроводов температура редко снижается ниже 00С и это также способствует коррозии. Благоприятствует развитию коррозии на подземных трубопроводах и наличие на поверхности труб прокатной окалины, которая далеко не всегда удаляется при очистке.

Было установлено наличие прямой зависимости между площадью, подвергающейся коррозии, и глубиной коррозионного разрушения.

Это объясняется тем, что на большей поверхности металла существует большая возможность создания более тяжелых коррозионных условий.

В частности, этим объясняется, что другие стальные подземные сооружения, помимо трубопроводов, при прочих равных условиях разрушаются электрохимической коррозией медленнее.

Коррозионная агрессивность самих почв определяется их структурой, гранулометрическим составом, удельным электрическим сопротивлением, влажностью, воздухопроницаемостью, рН и др.

Обычно коррозионную агрессивность грунта по отношению к углеродистым сталям оценивают по удельному электрическому сопротивлению грунта, средней плотности катодного тока при смещении электродного потенциала на 100 мВ отрицательнее коррозионного потенциала стали, градиенту естественных потенциалов свободной коррозии на участке трубопровода.

Коррозия блуждающими токами от источников постоянного тока

Блуждающие токи — это токи антропогенного происхождения, протекающие в земле и в подземных металлических конструкциях.

Такие токи возникают за счет утечек в землю токов эксплуатируемых устройств и сооружений, работающих на постоянном токе, в частности железных дорог на постоянном токе, электросварочных аппаратов, систем катодной защиты сторонних объектов и т.д., и т.п.

Как известно, электрический ток всегда стремится двигаться по пути наименьшего сопротивления, поэтому при наличии в зоне распространения блуждающих токов в земле подземных протяженных металлических трубопроводов, электропроводность которых в разы больше электропроводности почвы, блуждающий ток будет протекать именно по ним. В наиболее удачном месте (с точки зрения того же самого принципа наименьшего сопротивления) блуждающий ток стечет с трубопровода обратно в землю и вернется к своему источнику. При этом участок трубопровода, из которого блуждающий ток выходит в землю, является анодом, а та часть трубопровода, где блуждающий ток попадает в него, является катодом. На анодных участках блуждающие токи повышенной плотности вызывают значительные коррозионные повреждения трубопроводов, скорость коррозии на них практически неограниченна и может достигать гигантских значений 10-20 мм/год.

Коррозия блуждающими токами от источников переменного тока

Данный вид коррозии встречается в местах сближения и параллельного следования ВЛ напряжением 110 кВ и выше и магистральных трубопроводов. Это явление уже подробно освещено на нашем сайте в специальном обзоре и в настоящей статье дополнительно рассматриваться не будет.

Коррозионное растрескивание под напряжением (КРН) или стресс-коррозия

Коррозионное растрескивание под напряжением в магистральных трубопроводах (в основном газопроводах) развивается в результате одновременного воздействия на металл коррозионной среды и растягивающих напряжений. Благодаря проведенным исследованиям, в настоящее время сформировалась водородно-коррозионная теория развития КРН в трубопроводах.

Формирование и развитие микротрещин в металле происходит в результате наводораживания трубной стали в местах дислокаций и вакансий кристаллической решетки и роста в них внутреннего давления до значений, превышающих эквивалент энергии связи атомов решетки.

Само наводораживание происходит вследствие протекающих процессов диффузии протонов (H+), образующихся в результате гидролиза воды при повышенных потенциалах катодной защиты, диссоциации ряда неорганических соединений, таких как гидрокарбонаты, гидросульфиды и сульфиды, нитраты, аммонаты, фосфаты и т.д.

, жизнедеятельности сульфатвосстанавливающих организмов.

- После раскрытия трещин на поверхности трубы в местах повреждения изоляционного покрытия трубопровода происходит ускорение трещинообразования за счет коррозионного влияния электролита грунта, проникающего в трещины.

- Конечный этап деструкции (включая долом трещин) контролируется условиями механической нагрузки на трубопровод, напряженно-деформированным состоянием трубной стали, а также ее прочностными характеристиками.

- Микробиологическая коррозия

Микробиологической коррозией (или биокоррозией) называют коррозию металла, которая возникает в результате жизнедеятельности микроорганизмов. В почвах и природных поверхностных водах содержится огромное количество микроорганизмов — бактерии, грибки, водоросли, простейшие и т.д.

В настоящее время установлено, коррозию металла инициируют в большинстве случаев именно бактерии из-за высокой скорости их размножения и активности в химических преобразованиях окружающей среды. Для протекания процесса микробиологической коррозии вызывающие её бактерии должны находиться во влажной или водной среде, также им нужен азот, минеральные соли и ряд других элементов.

Необходимо наличие вполне определённых внешних условий, при которых они начинают активно размножаться вблизи трубопровода, таких как:

- температура;

- давление;

- освещённость;

- концентрация водородных ионов;

- концентрация кислорода.

Микроорганизмы могут вызывать коррозию путём продуцирования веществ, вызывающих коррозию (например, кислот), создавая на поверхности металла условия, которые обуславливают появление на поверхности металла разности потенциалов и образования дополнительных анодных и катодных зон, с дальнейшим протеканием коррозионного процесса по электрохимическому механизму.

В случае магистральных трубопроводов наиболее часто встречается микробиологическая коррозия, инициируемая сульфатвосстанавливающими бактериями. Под действием этих бактерий на трубах образуются отдельные каверны.

Продукты коррозии имеют чёрный цвет и запах сероводорода. Они содержат около 40% двухвалентного железа и 5% серы в виде сульфидов.

Сульфатвосстанавливающие бактерии присутствуют практически во всех грунтах, но заметный коррозионный процесс происходит только тогда, когда присутствует их относительно большое число.

Итак, в настоящей статье мы кратко изложили виды и механизмы коррозии магистральных трубопроводов. Продолжение начатой темы, посвященное водопроводным системам, читайте здесь.

Коррозия подземных трубопроводов и защита

автор Администратор Главный

Коррозия подземных трубопроводов является одной из основных причин их разгерметизации вследствие образования каверн, трещин и разрывов.

Коррозия металлов, т.е. их окисление – это переход атомов металла из свободного состояния в химически связанное, ионное. При этом атомы металла теряют свои электроны, а окислители их принимают.

На подземном трубопроводе за счет неоднородности металла трубы и гетерогенности грунта (как по физическим свойствам, таки по химическому составу) возникают участки с различным электродным потенциалом, что обуславливает образование гальванических коррозионных элементов (рис.2.1 и 2.2).

Важнейшими видами коррозии являются: поверхностная (сплошная по всей поверхности), местная в виде раковин, язвенная (питтинговая), щелевая, межкристаллитная и усталостное коррозионное растрескивание. Два последних вида коррозии представляют наибольшую опасность для подземных трубопроводов.

Поверхностная коррозия лишь в редких случаях приводит к повреждениям, тогда как по причине язвенной коррозии происходит наибольшее число повреждений

Коррозионная ситуация, в которой находится металлический трубопровод в грунте, зависит от большого количества факторов, связанных с грунтовыми и климатическими условиями, особенностями трассы, условиями эксплуатации. К таким факторам относятся:

- влажность грунта,

- химический состав грунта,

- кислотность грунтового электролита,

- структура грунта,

- температура транспортируемого газа

- Рис. 1

- Наиболее сильным отрицательным проявлением блуждающих токов в земле, вызываемое электрифицированным рельсовым транспортом постоянного тока, является электрокоррозионное разрушение трубопроводов.

- Интенсивность блуждающих токов и их влияние на подземные трубопроводы зависит от таких факторов, как:

- переходное сопротивление рельс-земля;

- продольное сопротивление ходовых рельсов;

- количество поездов на перегоне;

- расстояние между тяговыми подстанциями;

- потребление тока электропоездами;

- число и сечение отсасывающих линий;

- удельное электрическое сопротивление грунта;

- расстояние и расположение трубопровода относительно пути;

- переходное и продольное сопротивление трубопровода.

Следует отметить, что блуждающие токи в катодных зонах оказывают защитное воздействие на сооружение, поэтому в таких местах катодная защита трубопровода может быть осуществлена без больших капитальных затрат.

Методы защиты подземных металлических трубопроводов от коррозии подразделяются на пассивные и активные.

Пассивный метод защиты от коррозии предполагает создание непроницаемого барьера между металлом трубопровода и окружающим его грунтом. Это достигается нанесением на трубу специальных защитных покрытий (битум, каменноугольный пек, полимерные ленты, эпоксидные смолы и пр).

На практике не удается добиться полной оплошности изоляционного покрытия. Различные виды покрытия имеют различную диффузионную проницаемость и поэтому обеспечивают различную изоляцию трубы от окружающей среды.

В процессе строительства и эксплуатации в изоляционном покрытии возникают трещины, задиры, вмятины и другие дефекты.

Наиболее опасными являются сквозные повреждения защитного покрытия, где, практически, и протекает грунтовая коррозия.

Так как пассивным методом не удается осуществить полную защиту трубопровода от коррозии, одновременно применяется активная защита, связанная с управлением электрохимическими процессами, протекающими на границе металла трубы и грунтового электролита. Такая защита носит название комплексной защиты.

Активный метод защиты от коррозии осуществляется путем катодной поляризации и основан на снижении скорости растворения металла по мере смещения его потенциала коррозии в область более отрицательных значений, чем естественный потенциал.

В 1928 году Роберт Кун опытным путем установил, что величина потенциала катодной защиты стали составляет минус 0,85 Вольт относительно медносульфатного электрода сравнения. Так как естественный потенциал стали в грунте примерно равен -0,55…-0,6 Вольта, то для осуществления катодной защиты необходимо сместить потенциал коррозии на 0,25…0,30 Вольта в отрицательную сторону.

Прилагая между поверхностью металла трубы и грунтом электрический ток, необходимо достигнуть снижения потенциала в дефектных местах изоляции трубы до значения ниже критерия защитного потенциала, равного — 0,85 В. В результате этого скорость коррозии снимется до 10 мкм в год, утрачивая при этом практическое значение.

Катодную защиту трубопроводов можно осуществить двумя методами:

- применением магниевых жертвенных анодов-протекторов (гальванический метод);

- применением внешних источников постоянного тока, минус которых соединяется с трубой, а плюс — с анодным заземлением (электрический метод).

В основу гальванического метода положен тот факт, что различные металлы в электролите имеют различные электродные потенциалы.

Если образовать гальванопару из двух металлов и поместить их в электролит, то металл с более отрицательным потенциалом станет анодом и будет разрушаться, защищая, тем самым, металл с менее отрицательным потенциалом.

На практике в качестве жертвенных гальванических анодов используются протекторы из магниевых, алюминиевых и цинковых сплавов.

Применение катодной защиты с помощью протекторов эффективно только в низкоомных грунтах (до 50 Ом-м). В высокоомных грунтах такой метод необходимой защищенности не обеспечивает.

Катодная защита внешними источниками тока более сложная и трудоемкая, но она мало зависит от удельного сопротивления грунта и имеет неограниченный энергетический ресурс.

В качестве источников постоянного тока, как правило, используются преобразователи различной конструкции, питающиеся от сети переменного тока. Преобразователи позволяют регулировать защитный ток в широких пределах, обеспечивая защиту трубопровода в любых условиях.

В качестве источников питания установок катодной защиты используются воздушные линии 0,4; 6; 10 кВ, а также автономные источники: дизельгенераторы, термогенераторы, газогенераторы и другие.

Защитный ток, накладываемый на трубопровод от преобразователя и создающий разность потенциалов «труба-земля», распределяется неравномерно по длине трубопровода. Поэтому максимальное по абсолютной величине значение этой разности находится в точке подключения источника тока (точке дренажа).

По мере удаления от этой точки разность потенциалов «труба-земля» уменьшается. Чрезмерное завышение разности потенциалов отрицательно влияет на адгезию покрытия и может вызвать наводораживание металла трубы, что может стать причиной водородного растрескивания.

Снижение разности потенциалов не обеспечивает защиту от коррозии и, в определенном диапазоне, может способствовать коррозионному растрескиванию под напряжением.

Анодная защита является одним из методов борьбы с коррозией металлов в агрессивных химических средах. Она основана на переводе металла из активного состояния в пассивное и поддержании этого состояния при помощи внешнего анодного тока. Катодная защита высоколегированных сталей в сильных кислотах невозможна.

В противоположность катодной защите при анодной защите имеются только узко ограниченные области защитных потенциалов, в которых возможна защита от коррозии.

Коррозия медных труб

открыть разделы

- Крошечные сквозные отверстия – признак сквозной коррозии

- Хлориды в воде

- Питтинговая коррозия меди

- Эрозия меди

- Заключение

По мере того, как медные трубы стареют, в них часто появляются крошечные сквозные отверстия – признак сквозной коррозии. Однако, основная причина их появления не просто возраст труб, как мы увидим ниже.

К несчастью, протечки от точечной коррозии в медных трубах обычно происходят в местах, где эти трубы не обследовались и не обслуживались, пока не произошло затопление от этих труб или заражение помещения плесенью. Сантехники обычно имеют множество различных объяснений возникновения этих протечек, но мы ограничимся в этой статье несколькими самыми распространенными.

Три самых распространенных причины – это превышенное количество хлоридов в воде, частички коррозии от старого водонагревателя и высокое давление воды в трубах.

Хлориды в воде

Хлориды используются для обеззараживания воды в городском водопроводе, но так же их может быть много в воде из скважины. Хлориды – это главная причина коррозии внутренней поверхности медных труб, которая приводит к возникновению сквозных отверстий и затоплению помещений. В результате, там, где воду хлорируют, протечки становятся дорогостоящей неприятностью для собственников.

Питтинговая коррозия меди

Сквозные отверстия в медных трубах могут быть вызваны частицами коррозии от старого водонагревателя.

Когда внутренний бак начинает коррозировать, частицы стали могут скапливаться на внутренних поверхностях медных труб.

При контакте разнородных металлов в водном растворе происходит электролиз приводящий к разрушению поверхности медных труб и, в конце концов, к появлению сквозных отверстий.

Единственный способ предотвратить этот процесс – своевременно менять магниевый анод, что также продлит жизнь вашего водонагревателя.

Эрозия меди

И последнее, в домах, где слишком высокое давление, протечки в трубах происходят из-за повышения скорости воды. Большая скорость воды вызывает повышенную эрозию внутренней поверхности труб, особенно, в отводах, тройниках и других фитингах, которые меняют направление воды в трубах.

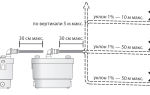

Поэтому, в системах водоснабжения с повышенным давлением рекомендуется установка редукторов давления. В бытовых системах водоснабжения давление должно быть в диапазоне от 0,5 до 6 атм.

Заключение

Долгое время существовало мнение, что медные трубы вечные. Но сейчас уже стало ясно, что это не так.

На смену медным приходят полиэтиленовые трубы PEX, более простые в установке и практически не подверженные коррозии.

Однако, малоизвестный аспект использования полиэтиленовых труб в том, что грызуны любят их грызть. Для получения некоторых интересных фактов об этом погуглите фразу «полиэтиленовые трубы и крысы».

Ключевые слова: коррозия медных труб, коррозия, анод, обслуживание водонагревателей

Коррозия магистральных трубопроводов

Защита подземных трубопроводов от коррозии

Трубопроводы разных видов нашли широкое применение в современном мире. Они практически всегда спрятаны пол землей. Процесс образования коррозии на них не относится к разряду тех, которые можно избежать.

Его можно только отсрочить на некоторый промежуток времени. Для этого используются специальные составы, которые на металлической поверхности образуют небольшую защитную пленку.

Она не дает агрессивной подземной среде влиять на структуру трубопровода.

Защита трубопроводов от коррозии направлена на то, чтобы остановить все окислительные процессы.

Внимание: Стоит отметить, что на трубах коррозия образуется как внутри, так и снаружи. Внутренняя их часть страдает от того, что коррозийный налет появляется в результате протекания по ним агрессивных веществ, вызывающих окислительные процессы. Внутренняя часть страдает от высокого уровня влажности почвы.

Защитная пленка должна находиться и внутри и снаружи по понятным причинам. Только в этом случае можно предотвратить быстрее появление коррозийного налета, который обладает разрушающими свойствами.

Защита трубопроводов необходима для разных видов коммуникаций. Сегодня защитные способы применяются не только для водопроводных труб, которые страдают от появления ржавчины, но и для газопровдов.

Защита водопроводных труб необходимо по причине того, что по ним вода поступает на предприятия и в дома людей. Она должна быть без всяких примесей.

Если трубы ржавые, то водопроводная жидкость будет иметь неприятный оранжевый оттенок. Такая вода не годится для употребления в пищу.

Ее даже не используют на промышленных объектах, потому что она может повлиять на свойства выпускаемой продукции.

Таблица. Скорость коррозии металла

| Балл | Скорость коррозии | Группа стойкости |

| 1 | 10.1 | нестойкие |

Кислородная коррозия в морской воде

Обычный тип коррозии, которому подвержены в основном области с высокой степенью турбулентности, высокими скоростями, щели и поврежденные области. Углеродистая сталь успешно используется в системах впрыска воды, если качество воды поддерживается на определенном уровне.

Но в этих системах может также происходить серьезная коррозия, требующая частого и, зачастую непредвиденного ремонта. Наносимый ущерб во многом зависит от концентрации в воде кислорода и хлора и скорости потока. При этом растворенный в проходящей через систему воде кислород, вне всякого сомнения вызывает больше ущерба чем все остальные факторы.

Для строительства транспортного оборудования, такого как трубопроводы, в нефтегазовой промышленности продолжают использоваться углеродистые и низколегированные стали.

Это происходят в силу их универсальности, доступности, механических свойств и стоимости.

Тем не менее, способность этих сталей противостоять коррозии при контакте с нефтепродуктами и морской водой недостаточна и является одним из основных источников проблем.

Кстати, прочтите эту статью тоже: Классификация нефти

Углеродистая сталь тем не менее, в силу низких начальных капитальных затрат, до сих пор является предпочитаемым материалом для длинных экспортных трубопроводов большого диаметра.

Несмотря на относительно высокую цену, сплав с 13% хрома стал стандартным материалом, применяемым для внутрискважинной техники, во избежание обусловленных углекислотной коррозией проблем.

Кроме того, устойчивые к коррозии сплавы стали важным материалом и для оборудования для переработки, в особенности, если говорить о шельфовых предприятиях.

Промежуточный вариант между устойчивыми сплавами и углеродистой сталью в сочетании с ингибиторами коррозии это углеродистая сталь, покрытая тонким слоем устойчивого к коррозии сплава. Эта техника часто используется в местах с высокой скоростью жидкости, таких, как развилки и изгибы.

Коррозия может приводить к серьезным убыткам, производственным рискам, потере продукции, представляет угрозу безопасности.

Способы защиты трубопроводов от коррозии

Сегодня имеется большое количество методов защиты водопроводов от налета коррозии. Они основаны на том, чтобы металл, из которого сделаны трубы, вступил в реакцию с вводимыми веществами и растворами. В результате образуется небольшая пленка, которая обеспечивает защиту. В настоящее время выделяют следующие способы защиты трубопроводов от коррозии:

Электрохимическая защита трубопроводов от коррозии

Трубопроводы данным методом обрабатываются уже много лет. Для этой цели используются растворы электролитов. Благодаря данному методу на металлической поверхности труб появляется плотная защитная пленка высокой прочности. Она не дает агрессивной среде проникнуть в глубокие слои труб. Эффект защиты сохраняется на длительный период.

Катодная защита трубопроводов от коррозии

Данный процесс представляет собой использование электрического тока. Он подается в постоянном режиме, чтобы пленка для защиты металла не разрушалась.

Протекторная защита от коррозии трубопроводов

Данный способ защиты является одним из самых распространенных. Она является самой доступной и не затратной. Ведь для ее воплощения нет необходимости тратить электрический ток.

Этот методы заключается в нанесении на поверхность любых труб из металлов сплавов других элементов, которые образуют на их поверхности плотную защитную пленку. Благодаря ней все процессы окисления прекращаются. Для этой цели используются сплавы многих металлов: магний, цинк.

В некоторых ситуациях применяется алюминиевый сплав. Данный метод подходи для того, чтобы защищать трубы, которые располагаются под землей.

Анодная защита от коррозии трубопроводов

Данный защитный метод основан на методе анодирования. Он не часто используется по причине того, что он является не экономичным. Для него постоянно требуется подача электрического тока, что приводит к увеличению денежных и энергетических затрат.

Углекислотная коррозия

Данный вид коррозии – самый распространенный при влажном производстве. Он является причиной более 60% аварий. Впрыск диоксида углерода (CO2) является одним из способов извлечения нефти, которую невозможно извлечь при помощи обычных (первичных или вторичных) технологий. CO2 присутствует в полученной жидкости.

Несмотря на то, что сам по себе он не вызывает катастрофических ситуаций, подобно сероводороду, диоксид углерода может привести к очень быстрой локализованной коррозии (мезакоррозии).

Сухой газ CO2 сам по себе не вызывает коррозии при температурах, преобладающих в нефтегазовой промышленности, его требуется растворить в водной фазе. Только так он может способствовать электрохимической реакции между водной фазой и сталью.

Диоксид углерода хорошо растворим в воде и солевых растворах. Однако следует иметь в виду, что в углеводах он обладает еще лучшей растворимостью – обычно, в пропорции 3:1.

Растворяясь в воде CO2, образует угольную кислоту – слабую, по сравнению с другими неорганическими кислотами и не полностью диссоциирующую:

Кстати, прочтите эту статью тоже: Перевод кинематической вязкости в динамическую

CO2 + H2O = H + HCO3 = H2CO3

Защита трубопровода от коррозии подлит срок их службы

У всех методов защиты трубопроводов имеется большое количество достоинств. Они заключаются в:

- увеличении уровня прочности труб,

- увеличении уровня устойчивости к влиянию агрессивной среды,

- продлении срока службы трубопроводов самых разных типов,

- увеличении твердости поверхности труб и внутри и снаружи.

Благодаря всем методам защиты удается обеспечить длительный эксплуатационный срок всех трубопроводов. Они дают им возможность прослужить не мене десятка лет.

Коррозия трубопроводов — причины и последствия. Часть 1. Магистральные трубопроводы

Трубопроводный транспорт — самый распространенный способ доставки жидких и газообразных сред в мире.

Небольшие внутренние трубопроводы есть в каждом современном доме, в населенных пунктах построены сети надземных и подземных распределительных трубопроводов, все регионы нашей страны соединены системой магистрального трубопроводного транспорта.

Трубопроводы транспортируют воду, нефть и нефтепродукты, газ и т.д. В нашей стране был построен даже уникальный трубопровод транспорта аммиака.

Большинство отечественных эксплуатируемых трубопроводов — металлические, главная причина их разрушений — коррозия, а видов коррозии — множество. В данном обзоре мы кратко рассмотрим основные виды коррозии трубопроводов в зависимости от их назначения, а также немного поговорим о последствиях коррозионных аварий.

Причины коррозии всегда определяются свойствами коррозионно-опасной среды, с которой контактирует внутренняя и наружная поверхность трубопровода. Коррозия внутренней поверхности трубопроводов имеет место в основном при перекачке водных сред, особенно если в них растворены коррозионно-опасные вещества: соли, кислоты, щелочи и т.д.

Такая ситуация реализуется на всех водоводах, в частности в системах отопления и горячего водоснабжения, системах нефтесбора (помним, что в РФ в добываемой из скважин нефти содержится до 99% воды!), сточных водах промышленных предприятий. Самый опасный последний случай. Коррозия наружной поверхности зависит от способа прокладки трубопровода и примененных конструктивных решений.

Например, при прокладке методом «труба в трубе» коррозия наружной поверхности не происходит. При прокладке трубопровода на воздухе протекает атмосферная коррозия, которая практически не приводит к нарушению целостности трубопровода (образованию сквозных дефектов).

Процессу атмосферной коррозии мы уже посвятили отдельный обзор , поэтому в данной статье к этому вопросу возвращаться не будем. Основная опасность коррозионного разрушения наружной поверхности трубопроводов возникает при подземной прокладке, причем назначение трубопровода в данном случае не слишком принципиально.

За небольшим исключением, все типы трубопроводов под землей корродируют одинаково. Отдельный вопрос — подводная коррозия трубопроводов, проложенных по дну, без заглубления в грунт.

Правда этот сугубо специфичный вид коррозии касается всего нескольких объектов в РФ — морских магистральных газопроводов, например, Голубой поток и Северный поток, а также нескольких промысловых трубопроводов в Каспийском, Черном и северных морях. В связи с крайней узостью заинтересованного круга лиц и специфичностью процессов морская коррозии наружной поверхности трубопроводов в этом обзоре также не будет затрагиваться.

Итак, мы начинаем. В данном обзоре, разделенном на несколько частей, мы отдельно и подробно рассмотрим возможные механизмы коррозии следующих видов трубопроводов, классифицированных по их функциональному назначению:

- магистральные трубопроводы;

- промысловые трубопроводы месторождений нефти и газа;

- трубопроводы систем отопления, горячего и холодного водоснабжения;

- трубопроводы промышленных сточных вод.

Начнем, пожалуй, с наиболее простых с коррозионной точки зрения объектов — магистральных трубопроводов транспорта нефти, газа, аммиака, нефтепродуктов и т.д.

Коррозия магистральных трубопроводов

Пожалуй, это самый хорошо изученный и систематизированный вид коррозии трубопроводов. По крайней мере, магистральные трубопроводы — это единственный вид трубопроводов, защита от коррозии которых регламентируется отдельным национальным стандартом ГОСТ Р 51164-98* «Трубопроводы стальные магистральные.

Общие требования к защите от коррозии».

Конечно, ГОСТ Р 51164-98* в основном посвящен методам противокоррозионной защиты, а не механизмам коррозионного разрушения, однако, при его внимательном изучении можно выделить и определенную систематизацию опасности коррозии магистральных трубопроводов в зависимости от ее механизма.

Сразу следует отметить, что магистральные трубопроводы используются для транспорта подготовленных коррозионно-инертных продуктов, поэтому для них опасность представляет только наружная коррозия, причем на участках надземной прокладки только сравнительно неопасная атмосферная коррозия

Методы обеспыливания бетонных полов

. Далее наш обзор будет посвящен только участкам магистральных трубопроводов подземной прокладки.

Итак, ГОСТ выделяет 3 вида участков магистральных трубопроводов, подверженных особым коррозионным опасностям: участки высокой коррозионной опасности, участки повышенной коррозионной опасности и коррозионно-опасные участки. Среди критериев ГОСТ, касающихся механизмов коррозии и позволяющих отнести некоторые участки трубопроводов к особо опасным участкам, можно выделить следующие критерии участков повышенной коррозионной опасности:

- блуждающие токи от источников постоянного тока;

- микробиологическая коррозия;

- коррозионное растрескивание под напряжением.

Дополнительно, ГОСТ относит к участкам повышенной коррозионной опасности участки прокладки магистральных трубопроводов, на которых может резко возрасти опасность обычной почвенной коррозии:

- участки трубопроводов в засоленных почвах любого района страны (солончаковых, солонцах, солодях, сорах и др.);

- участки трубопроводов на участках промышленных и бытовых стоков, свалок мусора и шлака;

- участки трубопроводов с температурой транспортируемого продукта выше 303 К (30 °С).