Пришел ко мне контрактный двигатель, по началу я был вполне таки доволен, мотор чистый, вроде косяков нету. Заявленый пробег 41 т. км.

Я конечно понимаю что не может мотор в Японии за 15 лет проехать 41 тысячу, ну думаю 141 минимум.Только вот когда начал сегодня разбираться, понял, пробег там минимум 241 если не 341.

Для разворота снял термо экран с коллектора и увидел болезнь коллектора трека, он лопнутый! как оказалось в 3х местах!

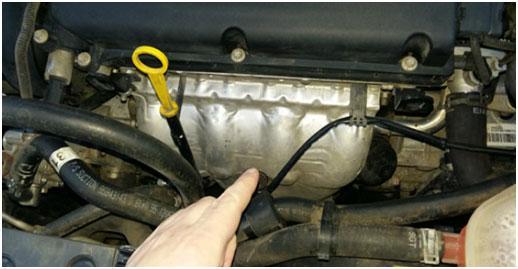

Сняв коллектор я ахнул! там все в масле…

колпачки бегут, турбина походу тоже гонит масло, так как аж трасса грязи и масла из холодного хаузинга

Турбина люфтит, на сколько сильно я не знаю, но вроде без нагара, и за время простоя на крыльчатку масло не проступило, как у меня было на турбине 4Г93Т

Сняв горячую часть от коллектора увидел что турбину уже снимали с коллектора. Так как прокладка в герметике для выхлопных труб была

Дальше была обнаруженна третья трещина

Вот и получается контактный двигатель, куплен и доставлен в сумме 56 тысяч если память мне не изменяет. Мотор явно не новый. Если вам мотор не под свап, то ремонт выйдет дешевле и мотор явно будет бодрей чем контракт с японии.

Начитался как варить чугун, необходимо было или купить спец электроды по чугуну и варить по 25мм максимум на маленьком токе и не допускать глубокого проплавления чугуна, или же нагреть до температуры 700 градусов цельсия со скоростью нагрева 150-200 градусов в час.

Пошел купил 5 электродов ЛЭЗЦЧ-4 диаметром 3мм и давай варить выставив ток на 100. Варил инвертором.

Делал все по инструкции, один хрен лопалось, раз 5 варил, одно и то же. Спустя пару минут после сварки начинался треск и лопалось. Тогда я решил схитрить и сделать непонятно что.

Положил коллектор на горячую печку, достал газовую горелку, которая помогала мне прошлой зимой, и нагрел коллектор градусов до 500-600

Дальше заваривал спец электродом. Оставил остывать, и о чудо! он остыл и не лопнул!А вот вторая трещина так легко не далась, лопнула все равно, и на нее было применен новый метод.

Я раза 3-4 прошелся по данному шву, не давая ему остыть и лопнуть. высота в итоге шва вышла миллиметров 5

Вот так вот стал выглядеть после сварки.

Но! опять настиг провал при установке коллектора. Перед установкой он пролежал 2 дня, выносил на улицу на на минус, и грел опять на печке, и все хорошо. Но при затяжке на ГБЦ он опять лопнул!и коллектор лопается не из за температурного режима, а из за неправильно затяжке. Так как оторвало крайние раннеры.

Тут я уже снимать не стал, оставил так. Так как коллектор я варил часов 14, и варить его еще раз я уже не видел смыла, слишком много сил он выпросил у меня.

Все о сварке коллекторов

Выпускной коллектор является одним из главных элементов конструкции транспортного средства. Необходимость в ремонте возникает тогда, когда на поверхности металла образуется трещина. Явление довольно распространенное. Поэтому автомобилистам нередко приходится сталкиваться с необходимостью проведения сварочных работ.

Большинство автолюбителей предпочитает доверять сварочные работы профессионалам. Сварка коллекторов – одно из основных направлений мастерских. Почему бы не купить новый коллектор? Стоимость этого элемента довольно высока, особенно если речь заходит о ретромобиле, на который запчасти не так просто отыскать даже при наличии средств в кошельке.

По последним данным, стоимость описываемой детали транспортного средства, может находиться в пределах 30-60 тысяч рублей.

При наложении сварочного шва нужно только оплатить стоимость специальных электродов, используемых при работе с чугуном, и мастера. Это самый простой способ, как можно исправить ситуацию.

Во время работы машины на коллектор действует большая нагрузка. Поскольку он соприкасается с мотором, то высокая температура от последнего переходит на него. Температурные перепады всегда негативно сказываются на свойствах металла, а в совокупности с вибрацией коллектор может быстро приходить в негодность.

Именно через описываемый элемент выходят выхлопные газы. При измерении их температуры можно получить значение в несколько сотен градусов. В свою очередь, когда двигатель глохнет, металл коллектора быстро охлаждается, в результате происходит образование конденсата.

Обычно причиной неисправности становится поломка двигателя, работа катализатора, которая осуществляется неправильно.

Даже слишком резкая езда по бездорожью нередко становится причиной появления трещин в коллекторе, впрочем, как и мойка мотора.

В последнее время участились случаи, когда недобросовестные производители нарочно изготавливают детали с ограниченным сроком эксплуатации. Это делается для того, чтобы пользователь транспортного средства тратил свои средства на покупку новых запчастей.

К сварке прибегают тогда, когда размер трещины увеличился до 5 см или выгорел металл, отвалился фрагмент. Все описанное выше является первой причиной, почему на поверхности металла образуется коррозия. Именно она первопричина трещин.

Современная сварка – возможность сэкономить. Ремонт обходится пользователю гораздо дешевле покупки новой запчасти. Благодаря быстрому и практичному способу устранения проблемы можно избежать неожиданной поломки автомобиля на дороге.

Узнать о поломке коллектора можно по некоторым признакам. Всегда появляется неприятный запах, который особенно отчетливо уловим в салоне. Работа мотора сопровождается посторонними звуками, электронные системы управления начинают давать сбои в работе. Кроме всего указанного, падает давление в турбокомпрессоре.

После осмотра мастером коллектора и выявления трещин их потребуется заварить. Если отломались фрагменты, то их устанавливают на место с помощью того же метода. Иногда бывает и так, что агрегат просто разрывает пополам. В этом случае можно просто соединить вместе две половины, используя электросварку.

Редко, но на поверхности коллектора встречаются и выгоревшие части. Этот дефект устраняется так же просто. Необходимо только наплавить недостающий металл. Утолщенные стенки прослужат долго.

Но неопытный автовладелец не всегда может справиться с, казалось бы, простой сваркой. Все дело в том, что коллектор изготавливается из чугуна, а тот относится к хрупкому металлу. Если не соблюдать технологию, то элемент может просто лопнуть при воздействии на него высокой температуры.

Профессионалы знают, что работать с агрегатом можно исключительно на слабом токе, при этом температура воздействия не должна быть большой. Для этого приобретают особые электроды.

Высокий разогрев коллектора также приводит к растрескиванию металла. Вот почему некоторые думают, что сварить или заварить его невозможно. В данном случае речь идет лишь о недостатке опыта у мастера.

Весь секрет в правильно подобранных электродах. Если использовать нужные с особым покрытием, то при сварке чугуна не возникает никаких проблем. Но и это не все, техника сваривания также играет немаловажную роль.

Каждый, кто решил самостоятельно провести работу, должен знать, что чугун относится к железоуглеродистому сплаву. В нем содержится более 2% углерода.

Именно этот показатель и оказывает основное влияние на прочность металла.

Если брать в качестве примера серый чугун, где есть еще и графит, то он обладает невысокой механической прочностью. В работе с таким материалом потребует соблюдать особую осторожность.

Идеальным решением для наложения сварочного шва является электрод типа ЦЧ-4. Их же можно увидеть у сварщиков, которые работают с медью.

Все дело в том, что медь плавится уже при 700 С, этого вполне достаточно, чтобы чугунный элемент не трескался при воздействии электрода.

Но перед тем как начать сварочные работы, коллектор потребуется сначала предварительно разогреть. Речь идет о температуре до 650 С. Только после этого можно начинать варить.

Также металл очищается от грязи, для этого используется сухая ветошь и обезжириватель. Идеальным решением будет ацетон.

Провести работу самостоятельно несложно, нужно только ответственно подойти к вопросу и освоить технологию.

Выпускной коллектор можно сварить несколькими методами. Для этого используются электрические машины и подходит даже холодная сварка. Можно использовать следующие варианты:

- горячий;

- полугорячий;

- холодный.

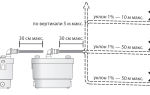

При горячем способе разогрев метла производится до температуры в 600-650 С. Если используется полугорячий метод, то показатель снижается до отметки 300-350 С. Нагревания не происходит вовсе при использовании холодной сварки. В этом случае шов появляется небольшими отрезками, потом сверху накладывается дополнительно еще один слой. Только так можно избежать коробления металла.

Один из тех вариантов, который обеспечивает качественный шов. Характеризуется минимальным выгоранием углерода. Чтобы изделие не трескалось, его допускается предварительно нагревать до произведения сварочных работ. Остывание происходит медленно.

Это простой метод, но от сварщика нужно знать, как выполняется сварка чугуна, в какой последовательности и каким образом предварительно подготавливается деталь. От последнего условия будет зависеть качество сварного шва и его прочность. Присадочный материал – проволока особого назначения.

Большинство сварщиков используют в качестве защитного газа аргон, такая работа выходит дорогостоящей. Гораздо удобнее воспользоваться TIG сваркой с использованием электрода неплавящегося типа. Он обязательно должен быть изготовлен из вольфрама.

Такой метод характеризуется длительной подготовительной работой. Область обработки тщательно зачищается. Степень готовности определяется по металлическому блеску. Затем необходимо обработать поверхность обезжиривателем.

Специалисты советуют использовать Б-70 или ацетон. На третьем этапе трещину углубляют и придают ей конусообразную форму. При использовании инвертора материал накладывается послойно.

Как опорный элемент применяется шпилька из стали.

Опытные мастера советуют при работе с коллектором применять инвертор или холодный метод. Последний способ лучше всего подходит для домашнего самостоятельного использования. Гарантировать успех можно только при условии, что соблюдается режим сварки и мастер смог правильно подобрать электрод. Последний должен иметь в составе никель или медь.

Из отечественных товаров можно выбрать ОЗЧ-2 или ОЗЧ-6 с медным стержнем, с поверхностью, обработанной железным порошком. Не будет ошибкой и использование никелевых электродов, особенно если применяется сварка на постоянном токе.

Шов высокого качества можно получить, если применить МНЧ-2. Эти медно-железно-никелевые электроды не дают образовываться коррозии, им не страшны агрессивные среды и горячие газы.

В любом учебнике электросварщика можно прочитать, что необходимым условием для создания качественного шва является соблюдение некоторых требований. Толщина детали играет важную роль при выборе типа электрода. Также необходимо принимать во внимание вес и условия эксплуатации.

Когда пользователь сталкивается с проблемами в работе коллектора транспортного средства, ему необходимо немедленно произвести осмотр детали.

Если появилась небольшая трещина, лучше заварить ее сразу, поскольку промедление может обернуться обрывом патрубка.

Важно принимать во внимание, что чугун требует к себе внимания и аккуратности со стороны мастера, а иногда и большого опыта в сварочных работах.

Если нет совсем опыта, но требуется произвести ремонт быстро, то лучше воспользоваться холодной сваркой.

Как только начинается нагрев элемента, температуру требуется поддерживать постоянно. Опытный сварщик знает, что чугун остывает быстро.

Очень легко предотвратить распространение трещины в момент проведения сварочных работ, для этого достаточно с обеих сторон сделать небольшие отверстия. Их просверливают при помощи специализированного инструмента.

Чтобы металл полностью заделал трещину, ее нужно немного разделать. Прилегающий участок обязательно зачищается.

В момент проведения сварочных работ наблюдается большое выделение СО2. Так происходит потому, что углерод выгорает, вот почему в помещении должна быть организована мощная вытяжка, а при возможности работу лучше выполнять на улице.

Вместе с тем, большое парообразование приводит к ухудшению качества шва. Даже после того, как работа будет закончена, деталь продолжают подогревать. Также можно избежать образования белого налета на поверхности. Его потом будет невозможно обработать.

Не нужно впадать в панику. Если на коллекторе образовалась трещина или он и вовсе развалился на две половины. Когда детали не более 10 лет, нет необходимости покупать новую, можно просто сварить ее.

Можно использовать аргон или просто наплавить чугун на трещину. Кромки трещины, которые требуется разделать по всей глубине, не стоит обрабатывать стандартной болгаркой.

Хоть этот инструмент и чаще других можно отыскать у соседа или у себя в гараже, он не совсем подходит для выполнения подобной работы.

При выборе метода наплавки применяется газопорошковый состав. Бывает и так, что коллектор выгорел до такой степени, что даже опытному сварщику не под силу вернуть его к жизни.

Это, наверно, единственный случай, когда стоит задуматься над покупкой новой детали. Если есть возможность, то опытные мастера советуют использовать сварочный кондуктор.

Он позволит сделать так, чтобы деталь остывала постепенно.

Уже после шов потребуется тщательно отшлифовать. Важным условием последующей нормальной работы является восстановление имеющихся плоскостей.

Если этим правилом пренебречь, то может случиться так, что шов, спустя некоторое время, может лопнуть. Запрещено делать ремонт при отсутствии прокладки у коллектора.

В процессе работы геометрия отверстий должна постоянно находиться под контролем.

Работа в автосервисе может занимать до 5 часов, все зависит от сложности отдельного случая. И это при условии, что использовалась сварка аргоном или электродами. Несколько дней занимает восстановление коллектора при помощи газопорошковой наплавки. В этом случае на полное остывание уходит до суток.

Если есть необходимый навык, то можно сделать ремонт коллектора в собственном гараже. Просверленные отверстия должны находиться на расстоянии 3-5 см от образовавшейся трещины. Хорошо, если есть стол-манипулятор, при помощи которого удобно закрепить деталь в желаемом положении. Так ее оставляют и до полного остывания.

Любой опытный сварщик скажет, что при желании сэкономить автовладелец должен трезво оценивать собственные силы и возможности. Порой лучший способ устранить проблему – обратиться в специализированный сервис, где поломку устранят за несколько часов.

При неправильном использовании сварочного агрегата, неверно выбранных электродах и несоблюдении условий наложения шва можно только ухудшить ситуацию.

Небольшая трещина легко превратится в ту, с которой будет сложно работать даже мастеру, соответственно, и стоимость ремонта обойдется дороже.

Желание быстро управиться с поставленной задачей также не приносит положительного эффекта. Работать с чугуном сложно, но внимательность и отсутствие спешки упрощают процесс. При неправильном подходе могут появиться новые трещины, порой после самостоятельного ремонта коллектора ничего не остается, как только отправить его на свалку.

О сварке чугунного коллектора смотрите в следующем видео.

3 пошаговых инструкции сварки выпускных коллекторов

Вопросы о коллекторах в сети довольно распространены, и касаются они автомобилей. Если мы говорим о транспорте, то здесь возможны 2 вариант коллекторов – впускной и выпускной.

Большим нагрузкам подвержен именно первый. Высокие температуры + остатки топлива буквально «прожигают» деталь, выводя ее из строя в транспортном средстве.

Как именно происходит сварка выпускных коллекторов + имеет ли смысл ее проводить вообще, мы рассмотрим в сегодняшней статье. Приступаем.

Что такое коллектор + причины его поломок

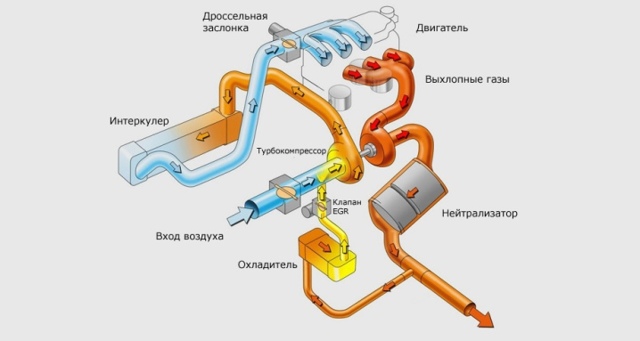

В системе автомобиля под коллектором подразумевают впускную или выпускную деталь, расположенную по обеим частям двигателя. Как правило, элементы не имеют точек соприкосновения, к тому же, в 90% случаев выполнены из различных сплавов металла.

Задачи коллектора определяются его типом:

- впускной. Задача детали – это подвод и помощь в смешивании смеси топлива до того, как она попадет в цилиндры двигательной системы;

- выпускной. Выполняет отводящую функцию, где в качестве транспортного сырья выступают сгоревшие газы. Отходы поступают сначала в катализатор, а потом подаются на глушитель.

Структура обоих типов коллекторов также имеет большое сходство – это от 2 до 6 трубок, объединённые в одну, которые «одеваются» на цилиндры двигателя. Число трубок зависит от числа цилиндров, а в 2020 году могут встречаться как старые модели (та же «ОКА») с 2 цилиндрами, или продвинутые американские бензинопожирающие «монстры» с 6-ю цилиндрами. По классике – это 4 цилиндра.

Принцип работы выпускного коллектора:

- После поступления в двигатель топлива, клапаны закрываются.

- Происходит поджигание смеси свечей зажигания.

- Поршень смещается вниз благодаря получившейся взрывной силе.

- В работу вступают клапана на выпуске, которые отводят сгоревшие остатки топлива и газы в выпускной коллектор. К каждой трубе идет подвод коллектора, который в конце объединяет все ответвления в единое целое.

- Катализатор поджигает смесь из трубы.

- Горючие частички отправляются или в трубоотвод, или сразу в глушитель.

- Газы выходят во внешнюю среду.

Важно: выпускной коллектор постоянно подвергается значительным температурным ударам – от 600 до 950 градусов по Цельсию. Логично предположить, что материал изготовления детали обязан иметь высокие показатели теплоустойчивости, а обеспечить это могут только тугоплавкие металлы.

Аналогичная ситуация и со сваркой. Если для залатывания коллектора будет использован низкокачественный материал, о долговечности проделанной работы не может быть и речи.

В большинстве случаев отводящий коллектор дополняют специальным датчиком, который помогает отслеживать уровень кислорода в выхлопе. Он помогает корректировать состав топливной смеси, что подается в двигатель.

Как итог – незримая взаимосвязь между составляющими системы.

Теперь поговорим о классификации проблем выхлопной системы.

| Катализатор | Фильтр используется с целью задержки сажи, которая имеется в газах выхлопа. Из-за постоянного влияния высокой температуры и засорения, элементы детали плавятся крайне быстро. О неполадках сигнализирует отсутствие дыма из трубы, либо его слабое проявление с сизым оттенком. |

| Датчик кислорода | Причин поломки может быть несколько – корпус разгерметизировался, перегрев, износ, отсутствие контакта по электрической цепи или банальное механическое повреждение. |

| Гофра | Элемент глушителя цилиндрообразной формы с гофрированной трубкой внутри и внешним покрытием из нержавейки. Благодаря эластичности детали, она поглощает колебания и защищает систему от разрыва. Поломка происходит, когда забит фильтр сажи + происходит резкий скачок давления. |

| Резонатор | Часто называют малым глушителем. Расположен перед своим старшим собратом. Возможная поломка – 1-2 элемента детали прогорели. |

| Глушитель | Признаки более чем говорящие – дребезжание в месте крепления системы, снижение мощности движка и громкое звуковое сопровождение. |

| Выпускной коллектор | Возможные проблемы – разрыв патрубка или дырка в коллекторе. Признаком проблемы служит аромат выхлопных газов в помещении салона. |

Оговоренные проблемы возникают из-за влияния химических веществ, которые содержаться в смесях, распространяемых во время гололедицы. Вторая причина – износ детали. Система постоянно находится под влиянием высоких температур. Плавление и прогорание ее компонентов не диковинка.

Сварка выпускных коллекторов собственноручно: особенности и рекомендации

В сути проблемы и ее возможных причинах разобрались. Теперь давайте решим вопрос ремонта выпускного коллектора. Единственный вариант решения проблемы – это сварка.

Сама по себе конструкция детали не предусматривает возникновения других проблем, кроме как сквозные дырки или трещины по причине высоких температур и влияния агрессивных веществ.

Второе решение – замена коллектора на новый самостоятельно или на станции технического обслуживания.

Сварка алюминия при помощи электрода

1) Как снять/установить выпускной коллектор в авто?

В зависимости от степени сложности проводимого ремонта, может возникнуть необходимость в покупке нового коллектора, ибо сварка обойдется по той же цене, а иногда даже дороже. Для большинства владельцев проще будет обратиться в СТО, но есть и категория автомобилистов, которые предпочитают производить мелкие ремонтные работы собственными руками.

Набор инструментов для замены старого коллектора на новый:

- емкость, в которую можно слить жидкость для охлаждения;

- ручной/гидравлический/пневматический или любой другой домкрат;

- комплект ключей рожкового, накидного и торцового типов;

- трещотка-ключ + набор насадок к нему + удлинитель;

- плоская отвертка и крестовинка.

Покупая новый коллектор, в комплекте сразу нужно менять 2 типа прокладок – в связке коллектор/ГБЦ и коллектор/приемная трубка системы выпуска. О том, какой именно брать коллектор, скажет маркировка старого + проконсультироваться у продавца – это святое.

Алгоритм замены выхлопного коллектора:

- Предварительно изучаем технику безопасности при ремонте двигательной системы транспортных средств.

- Выключаем аккумулятор.

- Сливаем жидкость для охлаждения. Для этого потребуются перчатки из резины, гаечные ключи, чистая вода и емкость для слива (зайдет обычный тазик).

- В зависимости от наличия карбюратора, может потребоваться снятие ресивера инжектора. Вторая деталь к демонтажу – воздушный фильтр.

- Берем подходящий ключ и занимаемся выкруткой гаек/болтов в точках крепления коллектора к головкам блока цилиндров. Если речь идет о восьми клапанных двигателях, придется сначала снять впускной коллектор, потом только выпускной, ибо в таких системах крепления относятся к обоим типам детали.

- Занимаемся чисткой плоскости головок блоков цилиндров от остатков предыдущей прокладки. При существенных засорениях, можно воспользоваться наждачкой или напильником.

- Иногда приходится восстанавливать резьбу или устанавливать новые шпильки, что будут крепить коллектор.

- Ставим новые прокладки.

- Делаем установку нового впускного коллектора. Если это восьмиклапанный мотор, то параллельно устанавливаем и впускной коллектор, что снимали до этого.

- Закручиваем болты с гайками на ГБЦ.

- Соединяем коллектор с трубами системы выпуска и ставим новую прокладку. Гайки с болтами закручиваем не до конца.

- Проверяем верность установки деталей и сопровождающих прокладок и затягиваем болты с гайками.

- Фильтруем радиатор и заливаем в него новую жидкость для охлаждения.

- Подключаем аккумулятор.

Всего 14 шагов. Весь процесс может занять от 1 до 3 часов. Конечно же, если у человека все в порядке с прямотой рук. Если не уверены в своих способностях, лучше обратиться в сервисный центр. Дороже, но качественней.

2) Как происходит сварка выпускных коллекторов из чугуна?

Перед началом работы требуется определиться из какого материала изготовлен выпускной коллектор. Здесь 2 варианта – чугун или путем сварки труб из стальных сплавов с примесями для предотвращения коррозийных процессов. Чугунные детали более распространённые в рамках РФ, потому основной объем дальнейших пояснений будет именно о них.

Способы сварки при работе с чугуном:

- Горячая технология. Когда заготовка разогревается до пиковой температуры от 600 до 660 градусов;

- Полугорячая технология. Процесс сварки протекает при температурных условиях 300-350 градусов по Цельсию;

- Холодная технология. Сварка производится в стандартных условиях, без какого-либо нагрева.

Последний вариант отличается методикой прокладки швов – короткие отрезки, на которые накладываются повторные слои. Такое подход позволяет избежать коробления материала выпускного коллектора.

Классификация типов сварки

| Газовая | Методика показывает одни из лучших результатов в работе с чугуном. Предотвращается большое выгорание углерода без потери качества в швах. | ★★★★ |

| Полуавтоматом | Одно из условий успеха – качественная подготовка детали к сварке. Важно запомнить порядок выполнения действий во время процесса. Присадкой будет специализированные вариации проволоки. | ★★★ |

| TIG-сварка | Ручная сварка с применением неплавящегося электрода на основе вольфрама, где в качестве защитного газа используется аргон. Для обработки чугуна методика вполне приемлема. | ★★★★ |

| Инвертором | Тип ручной сварки с большим количеством предварительных работ, связанных с зачисткой поверхности места сварки выпускного коллектора, обезжириванием и углублением трещины до конусообразного вида расшивки. Сам процесс происходит слоями с опорой в качестве стальных шпилек. | ★★★★★ |

Если мы говорим о работе в домашних условиях, то единственный приемлемый вариант – холодная сварка инвертором. Из-за хрупкости чугуна, профаны не смогут качественно заделать даже мелкую трещину.

Что такое сварка MIG и MAG

Какие электроды использовать:

- ОЗЧ 2 или 6. Электроды в основе которых медный стержень с обмазкой из порошкового железа;

- железо + никель. Хорошая электродная связка для чугуна. Заходит для сварки при постоянном токе;

- железо + никель + медь. Получаемые швы могут противостоять коррозийным атакам, и способны без последствий контактировать со средами агрессивного характера + горячими газами.

Если используется горячая сварка, деталь необходимо предварительно разогревать. Температура поддерживается на одном уровне (плюс/минус 10%) на протяжении всего процесса сварки. Учитывайте физические свойства чугуна – металл очень быстро остывает.

Из-за повышенной текучести чугуна, вдоль трещины можно либо просверлить отверстия, либо воспользоваться прокладками из графита, подложив их под место сваривания также вдоль будущего шва. Порообразование во время выгорания углерода может исказить конечный результат работы, в том числе, а потому, в процессе работы будьте предельно внимательны.

3) Особенности сварки выпускного коллектора из нержавейки

Тут уже свои особенности. В зависимости от сплава, применимого в процессе сборки выпускного коллектора, могут меняться и способы сварки детали. У большинства элементов имеется примесь никеля, хрома и прочих цветных металлов, что усложняет процесс заделывания трещин и прогаров.

Обратите внимание: во избежание выгорания добавок в сплавах нержавейки, настоятельно рекомендуется производить сварку деталей исключительно в среде защитных газов.

Вторичное последствие – деформация детали из-за температурного режима сварки. При полном соблюдении технологии, обрабатывать фланец не потребуется.

В обратном случае, получаем швы со сниженными антикоррозийными свойствами. Причина – преодоление отметки в 500 градусов.

При достижении пиковой точки наступает процесс межкристаллической коррозии из-за перераспределения молекул металлов внутри сплава.

Популярные типы сварки для нержавейки:

- инвертор общего типа (TIG, AC) + инертная среда + электроды из вольфрама;

- ручной тип сваривания с использованием электродов со специализированным типом покрытия;

- проволока из нержавейки + среда инертного газа + полуавтоматическая сварка.

Если речь о гаражном ремонте выпускного коллектора из нержавейки, оптимальным решением станет наложение сварочных швов электродами, имеющими ММА покрытие. Можно выбрать электрод на основе титана с рутиловым покрытием.

Менее привлекательные варианты, но тоже рабочие – это опять-таки электроды из двуоксиного титана с покрытием из кальция/карбоната магния. Толщина электрода идет по ГОСТу 10052.

Сварка чугунных изделий аргоном

Одна из вариации варки чугунного коллектора сварочным аппаратом:

4) Можно ли сварить выпускной коллектор холодной сваркой?

Хотя прямого отношения к металлическому завариванию швов холодная сварка и не имеет, некоторые мастера ее все же используют на временной основе. Применять метод советуется лишь тем личностям, кто знаком с технологией исполнения.

Когда рационально использовать холодную сварку:

- если при сварке традиционным методом деталь деформируется;

- геометрия вашего коллектора имеет сложный вид, а трещина пошла в самом неудобном месте, куда электродом не подползти;

- шов располагается на границе разных металлов.

Для сварки коллектора из нержавейки холодную сварку в виде клея еще можно использовать, но, если деталь из чугуна – вы только зря потратите время. На сколько хватит шва? Километров 500 от силы, но в 80% случаев сварка отлетает уже спустя 50-100 тысяч метров, так как на сдвиг и кручение шов не работает, к слову, совсем.

Подводя итоги, отметим, что наиболее рациональная сварка выпускных коллекторов – инвертор со специализированными электродами для чугуна, и сваривание ММА электродами для нержавейки. Без опыта в сварке будьте готовы к массе косяков и срывов швов. Если желаете сэкономить нервы, лучше обратиться в СТО или замените коллектор вовсе. Удачи на дорогах!

Сварка выпускного коллектора

Одной из составных частей ДВС является выпускной коллектор. В процессе эксплуатации он изнашивается. Такое характерно для автомобиля с любым пробегом. Причин для образования трещин немало: от заводского брака, некорректной сборки до динамического разрушения. При выходе детали из строя не спешите запчасть менять.

Многие автосервисы специализируются на сварке выпускных коллекторов. Имея сварочный аппарат в гараже, можно реставрировать деталь своими руками. Сделать это можно несколькими методами. Коллектор производится из нержавеющих труб или чугуна. Сварке поддаются оба сплава, но любая технология со своими нюансами.

Специалисты готовы поделиться опытом.

Выпускной коллектор: причины выхода из строя и обслуживание

В зависимости от марки машины и типа двигателя, на двигатель устанавливаются модели различных модификаций. Их можно разделить на две группы:

- цельнометаллические, они обычно делаются методом литья из чугуна;

- трубчатые, для их производства используются нержавеющие трубы различного диаметра.

К блоку ДВС коллекторы крепятся на фланцы. При каждом такте в камеру поступают под давлением отработанные газы. Их температура достигает 900 градусов. Понятно, что деталь, работая в таком режиме, способна сломаться.

Нарушение герметичности выпускного коллектора – самый сложный дефект. Возможные ситуации:

- прогорает одна из труб;

- от динамической нагрузки появляются трещины на коллекторе;

- полностью отламывается патрубок.

Трещина на выпускном коллекторе

Все эти повреждения – проблема. Для многих автомобилей процедура замены детали затягивается на месяцы – «родные» запчасти иногда приходится заказывать.

На многих СТО их восстанавливают. Сварка коллекторов в зависимости от их модификации производится методами горячей, холодной или аргоновой сварки. Работы производят разным типом оборудования, с использованием электродов или присадочной проволоки. Реставрацией можно заняться во дворе дома или гараже. Как заварить выпускной коллектор самостоятельно? Рассмотрим подробно каждый из методов.

Алюминотермитная сварка железнодорожных стыков

Сварка чугунного выпускного коллектора

Температурная обработка высокоуглеродистого сплава связана с определенными трудностями:

- углерод при термическом воздействии выгорает, металл становится рыхлым;

- у чугуна высокий коэффициент текучести;

- при быстром охлаждении, из-за внутреннего напряжения, литье начинает трескаться, становится белесым, это говорит об изменении структуры сплава.

Сварка выпускного коллектора из чугуна под силу стажистам. Новичкам лучше не браться за реставрацию детали автомобильного двигателя, или сначала нужно потренироваться на бросовых изделиях из чугуна.

До недавнего времени за ремонт чугуна сварщики не брались. Шов получался с большим содержанием окалины, в зоне разогрева металл трещал.

После появления специальных медесодержащих электродов, позволяющих снижать температуру в ванне расплава до +120°С, появилась возможность создавать прочные соединения.

Горячий и полугорячий способы принципиально не различаются. Трещина наплавляется медесодержащими присадками при предварительном прогреве детали. При горячем, деталь разогревают в печи до температуры +600°С, появляется малиновый отлив. Он заметен при затенении.

После этого приступают к сварке. Чтобы деталь быстро не остывала, ее периодически прогревают паяльной лампой. При полугорячем способе деталь разогревают в пределах +300°С. Получается ровный шов. Очень важно поддерживать температуру во время охлаждения.

Если глубина трещины большая, ее:

- предварительно разделают на всю глубину;

- края рассверливают с обеих сторон;

- кромки сглаживают под углом 30°.

Делают многослойное соединение. Каждый шов обязательно проковывается, длина проходки не более 3 см. Швы для надежности соединения делают перпендикулярно. При электродуговой сварке используют электроды марки ЦЧ-4.

Холодный способ не предусматривает предварительной подготовки. Трещина наплавляется в температурном режиме до 200°С. Для работы используют специальные электроды ОЗЧ-6, ОЗЧ-2.

Прочность на излом у холодного соединения ниже. Для ответственных соединений (когда патрубок выходного коллектора отломлен полностью) лучше брать электроды МНЧ-2. При газовой сварке полуавтоматом применяют медную присадочную проволоку.

Сварка коллектора из нержавейки

Трубчатые комплектующие обычно прогорают в местах изгибов. Сложности работы с нержавейкой:

- легированные сплавы в области рабочей зоны подвержены температурной деформации;

- никель, хром, другие компоненты при нагреве активно окисляются, это пагубно сказывается на качестве шва.

Сварка чугунного блока двигателя

Для устранения дефектов применяется метод аргоновой сварки. Защитная атмосфера оберегает металл от окисления, из-за обдува меньше прогревается область, граничащая с рабочей зоной.

Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва.

Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

Возможные методы:

- используя универсальный инвертор, для аргоновой сварки в режиме CD/АС TIG применяют тугоплавкие вольфрамовые электроды;

- для ручной электродуговой сварки нужны жаростойкие присадки марки ММА с рутиловым покрытием;

- для полуавтоматов выбирают проволоку по нержавейке, шов получается плотным, не требующим дополнительной обработки.

Холодная сварка при ремонте выпускного коллектора

Небольшие дефекты заделывают с использованием специальных клеевых составов, называемых «холодной сваркой». До нанесения смеси ремонтируемую зону необходимо обезжирить. Пользоваться клеями следует строго по инструкции. Тогда получается заплата, по физическим свойствам схожа с металлом.

Такой метод удобен для устранения трещин и прогаров в труднодоступных местах. Клей – лишь временная мера устранения поломки. Под большой нагрузкой горячих отходящих из цилиндров газов латанная комплектующая долго не простоит. Клеевой состав не рассчитан на динамические нагрузки, зато отлично выносит статические.

Перед приобретением клея важно изучить его характеристики.

Заключение

При сбоях в работе двигателя обязательно проверяют целостность выходного коллектора. Это – наиболее уязвимая деталь, эксплуатируемая в агрессивной среде под большим давлением. При обнаружении дефекта оцените, сможете ли произвести ремонт детали самостоятельно. Не имея опыта, за такую ответственную работу лучше не браться, доверить реставрацию специалисту.