Трубы стальные горячекатаные (далее г/к) по Гост 8732-78 по своим качествам значительно превосходят любые электросварные и холоднотянутые трубы. Основные преимущества – это прочность на давление и растяжение, и большой выбор различных типоразмеров в сортаменте.

Вследствие того что при производстве бесшовного варианта используется особая технология изготовления стоимость такой продукции значительно превышает цену электросварных вариантов. По этому бесшовные трубы по ГОСТ 8732-78 целесообразно применять только в тех работах где это экономически необходимо, например, при прокладке трубопровода под нефтесодержащее сырье.

В таких системах нужна долговечность, стойкость к нагрузкам, способность выдержать существенное давление в сети магистрали.

Горячекатаная продукция активно применяется:

- Газовая и нефтяная промышленность;

- Автомобилестроение;

- Авиационное строительство;

- Тяжелое машиностроение;

- Химическая промышленность

Так же бесшовная продукция используется при укладке различных коммуникаций, металлических конструкциях

Как получаются трубы без шва

Трубы г/к по ГОСТ 8732 делают на специальных прокатных станах.

Заготовка нагревается до определенной температуры (обычно1200 градусов) затем высверливается отверстие, потом с помощью специализированного оборудования заготовка доводится до необходимых форматов ГОСТ.

Заключительный этап в производстве — это вытяжка и калибровка. Посмотреть процесс изготовления такой продукции можно в этом ролике

Сортамент труб, типоразмеры, теоретическая расчетная формула массы по ГОСТ

Вся необходимая информация прописана в Гост 8732-78- форма 1, он и является стандартизацией всего сортамента. Вступительная часть нормативного документа говорит, что данный стандарт распространен на трубную продукцию стальную бесшовную горячедеформированную (далее г/д) общего назначения. Отличия сортамента:

- Диаметр наружный;

- Заявленная толщина стенки;

- Длина продукции

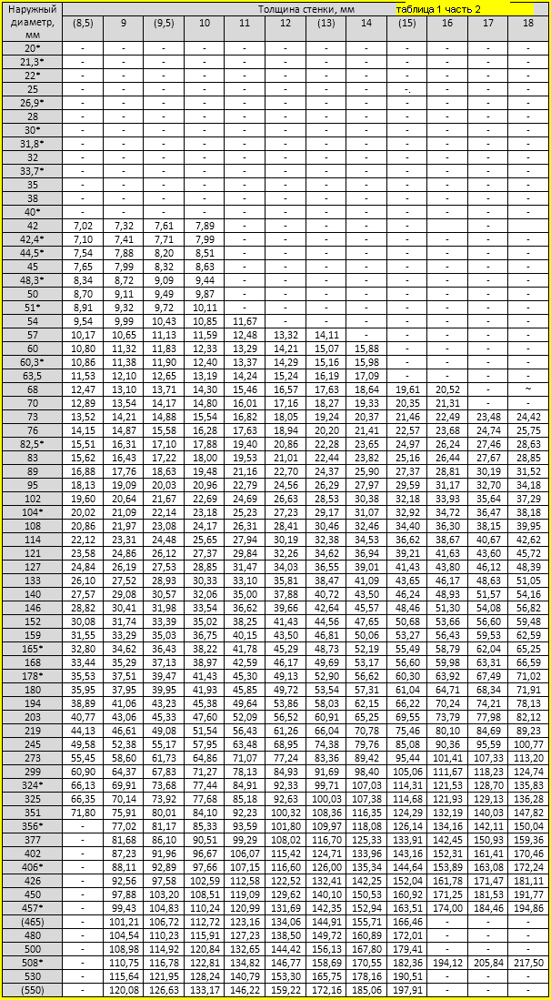

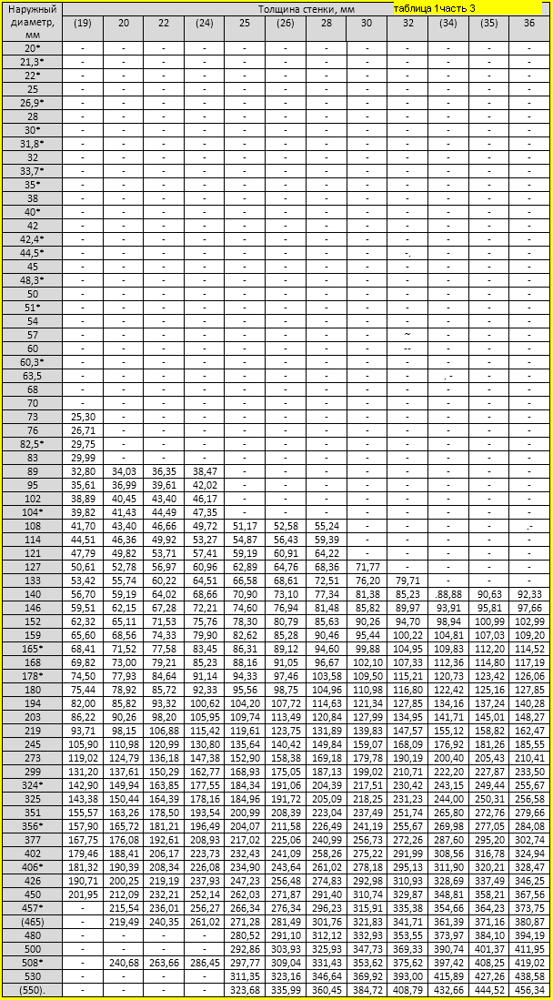

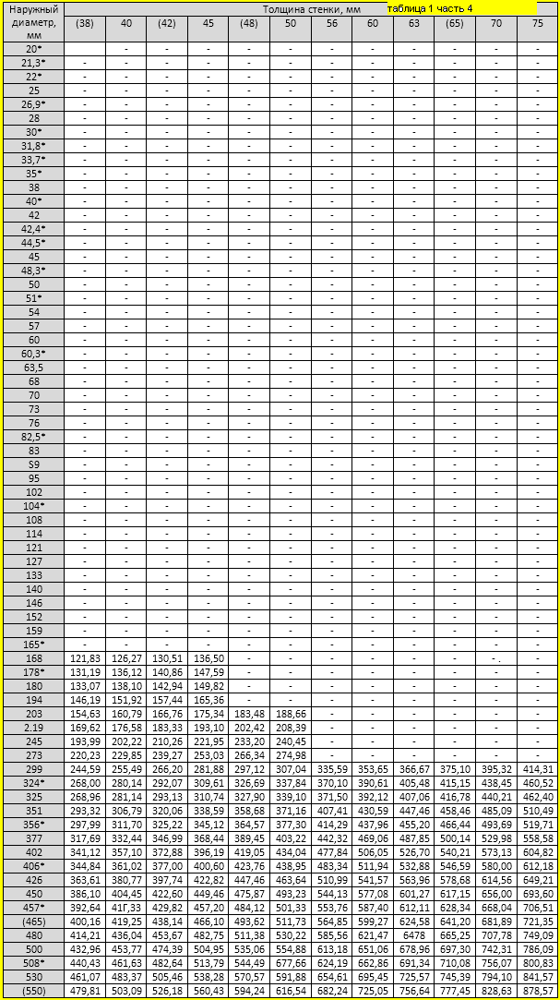

Трубы выпускают немерной длины, в метрах от 4,5 до 12,5. Минимальный наружный диаметр, по ГОСТ 8732-78, составляет 22 мм, максимум 550мм. Заявленная толщина стенки — от 2,5 мм до 75 мм. Концы конечного продукта обрезаны, угол 90 градусов, может быть нанесена фаска под осевым углом от 70 градусов. Более подробно указано в таблице 1 (в конце статьи)

Допуск в отклонениях диаметра выпускаемой продукции указан в таблице 2

Предел в отклонениях по толщине стенки рассмотрен в таблице 3

По стандарту к длине есть необходимым требования:

- Немерная длина – возможны любые длины в размерах стандарта — от 4 метров до 12,5

- Мерная длина — в пределах немерных стандартов

- Кратная мерная – длины таких труб в пределах немерных стандартов, возможен допуск в 5 мм в каждый разрез.

- Приблизительная мерность — длины в пределах немеры.

По изначальной договоренности завода-производителя и конечного потребителя продукции возможен выпуск материала длиной превышающей установленные нормативы.

Приблизительная мерность производится также согласно требованию покупателя. На длину выпускаемой продукции с толщиной стенки свыше 16 миллиметров необходимо дополнительное соглашение сторон.

Согласно стандарту потребитель может запросить поставку продукции по внутреннему диаметру и толщине стенки.

- Теоретическая масса 1 метра трубы стальной бесшовной горячедеформированной рассчитывается по следующей формуле:

- (Д-С)*С*0,025

- Д- диаметр г/к продукта

- С – стенка

- 0,025- принятый постоянный параметр.

Гост 8732-78. Допуск отклонений по размерам и форме трубной продукции

Встречается обычный и повышенный класс точности. В форме 2 и форме 3- прописаны предельные отклонения. По согласованию двух сторон может быть комбинированные параметры допуска. К примеру, по диаметру достигнута договоренность по стандартам ГОСТ 8732-78, а предельные отклонения по толщинам стенки считают по ТУ 1128.

Требования к выпуску продукции

Поверхность должна быть без трещин, плёнов, закатов и рваных отслоений. Возможны, минимальные отслоения в виде плёнок, небольшие точки окалины, шероховатости на поверхности, главное, что бы толщина стенки и диаметр не выходили за пределы установленных нормативов;

- Толщина стенки — до 50 диаметра возможны допуски в 0,5% в обе стороны, до 219 диаметра допускается отклонения в 1 процент в обе стороны, свыше 219 размера возможные отклонения составляют 1,25% в обе стороны.

- Диаметр трубы г/к — допустимые отклонения по диаметру составляют от +10%до минус 15%, все зависит от толщины стенки.

- Кривизна продукции на 1 погонный метр меньше 1,5 мм для г/д труб с толщиной стенки до 20мм, для бесшовной продукции с толщиной стенки от 20 до 30мм допустимая кривизна на один метр равна 2 мм. У труб с толщиной стенки свыше 30 мм допустимое предельное отклонение на один метр равняется 4 мм.

Применение

Трубы г/д выпускаются с различными марками сталей, которые отличаются химсоставом и мехсвойствами при обработке. Более подробно в стандарте 8731

Для магистралей нефти и газа применяют продукцию с хорошими характеристиками в свариваемости, необходимой стойкостью к коррозии и температурам внешней среды. Чаще всего используемые марки стали – 09Г2с, 20А,13ХФА,09ГСФ. Они низколегируемые, хорошо защищают от ржавчины, хладостойкие.

Трубы, для изготовления деталей в автомобилестроении и тяжелом машиностроении чаще всего применяются со следующими марками стали – 20,35,45,20Х,40Х,30ХМА и другие.

Для производства металлоконструкций, экранирования проводов, производства перекрытий, опор освещения и других технических сооружений используют следующие марки стали — 3сп,10,20. Такие сплавы достаточно хорошо свариваются, не трескаются и обладают хорошими конструкционными качествами.

Приобретая партию трубы потребителю необходимо попросить предоставить сертификат на продукцию или техпаспорт на соответствие, в нем должны быть указаны все необходимые данные продукции:

- Название;

- Марка стали;

- Где можно использовать продукцию;

- Длину и толщину стенки трубы;

- Метод производства;

- Страна производитель;

- Основной стандарт или применяемый регламент.

Гост 8732-78 — трубы стальные бесшовные горячедеформированные — чтпз

ГОСТ 8732-78 распространяется на cплошной трубопрокат, не имеющий сварного стыка, получаемый горячей деформацией на трубопрокатных станах – трубы стальные бесшовные горячедеформированные.

Они значительно превосходят свои сварные альтернативные аналоги по прочности и устойчивости к деформационным воздействиям.

Это позволяет широко использовать их в машиностроительной, химической и нефтедобывающей отраслях промышленности и других ответственных сферах.

Согласно госстандарту, бесшовная горячекатаная труба изготавливается в разных габаритных вариантах:

- немерной длины (в диапазоне 4-12,5 м);

- мерной длины в установленных размерах;

- кратной мерной длины;

- длины, кратной мерной;

- приблизительной длины (в границах немерной).

Сортамент по ГОСТ 8732-78 регламентирует внешние диаметры горячедеформированного трубопроката и толщину его стенок. Технические требования к продукции устанавливает ГОСТ 8731-74.

По соотношению размера внешнего диаметра к толщине стенки (Dн/s) стальные бесшовные трубы, изготавливаемые горячекатаным методов, классифицируются следующим образом:

- трубы особо тонкостенные Dн/s > 40 и трубы диаметром 20мм и толщиной стенки ≤ 0,5 мм;

- тонкостенные с Dн/s от 12,5 до 40 и трубы D ≤ 20мм со стенкой 1,5 мм;

- толстостенные с Dн/s от 6 до 12,5;

- особо толстостенные с Dн/s< 6;

- По качественным показателям цельнокатаный горячедеформированный трубопрокат подразделяется на

- пять групп:

- А – с нормированием мехсвойств изделий;

- Б – с нормированием химсостава используемой стали;

- В – контроль мехсвойств используемой стали и ее химсостава;

- Г – с нормированием химсостава используемой стали и механических свойств изделий;

- Д – без нормирования мехсвойств и химсостава, но с гидравлическими испытаниями.

- и шесть классов:

- Стандартный и газовый трубопрокат из углеродистого сырья используется в конструкциях и коммуникациях, к которым не предъявляются спецтребования. Трубы 1 класса находят применение при сооружении стройлесов, оград, кабельных опор, ирригационных конструкций.

- Трубы из углеродистых сталей для магистральных водо-, газо-, топливо- и нефтепродуктопроводов различного давления.

- Трубы для систем, функционирующих под давлением и при высоких температурах в системах крекинга, паровых котлах другом ответственном оборудовании.

- Буровые, обсадные и вспомогательные трубы, используемые при геологоразведке и работе нефте- и газовых скважин.

- Конструкционные трубы для авто-, вагоностроения, изготовления массивных конструкций из стали: опор, кранов, мачт, буровых вышек.

- Трубы, используемые в машиностроительной отрасли для изготовления деталей машин и механизмов: цилиндров, поршневых групп, подшипниковых колец, емкостей, функционирующих под давлением. ГОСТ 8732-78 «Трубы стальные бесшовные горячедеформированные» (цена указана в каталоге) различает трубопрокат малого внешнего диаметра (до 114 мм), среднего (114-480 мм) и большого (480-2500 мм и более).

Трубы стальные бесшовные горячедеформированные ГОСТ 8732-78: описание технологии изготовления

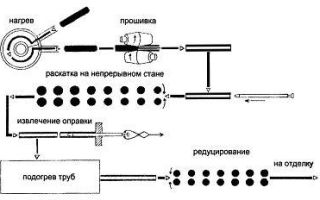

Процесс изготовления труб способом горячей прокатки состоит из трех технологических стадий:

- Прошивка. Изготовление толстостенной гильзы сплошной круглой сталезаготовки.

- Раскатка. Деформирование гильзы на оправке в раскатных станах. Для снижения толщины и диаметра стенки.

- Горячая отделка. Для повышения качества поверхности и получения более точных размеров трубы заготовку подвергают горячей отделке, обкатке, калибровке или редуцированию.

Все технологические процессы изготовления трубопроката начинаются со стола заготовок. Здесь заготовки необходимой длины получают их круглых сплошных штанг, ломая их на гидравлических прессах по предварительно сделанным надрезам или разрезая на пресс-ножницах без предварительного нагрева.

После сборки пакета заготовок их отправляют к загрузочному автомату с двухрядной загрузкой. Температура нагрева – 1150-1270℃, в зависимости от марки стали. После нагревания заготовка по рольгангам и стеллажам направляется к зацентровщику, на котором в торце по ее оси делается углубление. После этого заготовка подается в желоб прошивного стана.

Прошивные станы бывают дисковыми, бочкообразными и грибовидными. Для прошивки заготовки чаще всего используются клети с бочкообразными валками, вращающимися в одном направлении. Оси валков находятся в вертикальных плоскостях, параллельных оси симметрии стана. Причем ось валка составляет с осью прошивки угол ß (угол подачи) от 8 до 15 градусов, в зависимости от размеров гильзы.

Отверстие в гильзе формируется оправкой, которая зафиксирована на длинном неподвижном стержне. Их оси совпадают с осью прошивки. Нагретая заготовка перемещается к валкам навстречу оправке, установленной в зоне максимальных диаметров валков – пережима.

При соприкосновении с валками заготовка начинает перемещаться в противоположном направлении, а за счет угла подачи получает поступательное движение, что обеспечивает винтовую траекторию каждой точки деформируемого металла.

Так получается толстостенная гильза.

Внешний диаметр гильзы приблизительно равен диаметру заготовки, но за счет образования отверстия длина ее увеличивается в 2,5-4 раза, по сравнению с исходной длиной заготовки.

Полученная на прошивном стане гильза подвергается раскатке в трубу требуемого диаметра и толщины стенки различными способами. Способ раскатки гильзы в трубу характеризует тип трубопрокатной установки. В условиях ПНТЗ это раскатка на автоматическом, непрерывном и трехвалковом раскатных станах.

Способы горячей раскатки труб

Раскатка на автомат стане

Агрегаты с автоматическим станом получили наиболее широкое применение. Большой диапазон прокатываемых труб диаметром от 57 до 426 мм и толщиной стенки от 4 до 40 мм, а также легкая перестройка на трубы других размеров обеспечивают на таком агрегате большую маневренность в работе. Эти достоинства сочетаются с достаточно высокой производительностью.

Конструктивно автоматический стан представляет собой двухвалковую нереверсивную клеть, на валках которой имеются ручьи, образующие круглый калибр.

Перед задачей гильзы в валки в калибр устанавливается неподвижная короткая круглая оправка на длинном стрежне, так что зазор между оправкой и калибром определяет диаметр трубы и толщину ее стенки.

Металл деформируется между валками и оправкой. При этом наряду с утончением стенки имеет место уменьшение наружного диаметра трубы.

Так как прокатка за один проход не обеспечивает равномерной деформации стенки по ее периметру, то приходится давать два, а иногда три прохода, каждый раз с кантовкой, т.е. с поворотом трубы на 90 градусов вокруг своей оси перед задачей ее в валки.

После каждого прохода раскатанную гильзу передают на переднюю сторону клети при помощи пары фрикционных роликов обратной подачи, смонтированных на выходной стороне стана. Они вращаются в сторону, противоположную вращению валков. Оправку после каждой прокатки снимают вручную или при помощи механизмов и снова устанавливают перед очередной задачей гильзы.

Гильза с прошивного стана попадает в желоб и толкателем задается в валки. После первого пропуска заготовка возвращается, кантуется вокруг оси на 90 градусов и снова толкателем подается в валки. После каждого прохода происходит смена оправки.

Производство труб на трехвалковом раскатном стане

На трехвалковых раскатных станах можно прокатывать трубы диаметром от 34 до 200 мм с толщиной стенки от 8 до 40 мм. Основным достоинством этого способа раскатки является возможность получения толстостенных труб с минимальной разнотолщинностью по сравнению со способами прокатки труб в круглых калибрах.

Деформация гильзы в трубу осуществляется при помощи трех валков и подвижной длинной оправки. Валки равноудалены друг от друга и от оси прокатки. Оси валков не параллельны между собой и между осью прокатки.

Угол наклона оси валка к оси прокатки в горизонтальной плоскости называется углом раскатки φ, равным обычно 7 градусам. А угол наклона вертикальной плоскости называется углом подачи ß и варьируется в диапазоне 4-10 градусов, в зависимости от размеров прокатываемых труб.

Валки вращаются в одну сторону и за счет перекоса своих осей относительно осей прокатки создают условия для винтового движения гильзы вместе с оправкой.

Попав на захватный конус валков, гильзовая заготовка с оправкой внутри обжимается по диаметру и по стенке. Деформация по стенке осуществляется, главным образом, гребнями валков.

На раскаточном и калибровочном конусах толщина стенки выравнивается, снижается овализация и происходит незначительное увеличение внутреннего диаметра трубозаготовки.

Это создает небольшой зазор между стенками будущей трубы и оправки, что облегчает извлечение последней из трубы по завершении раскатки.

Далее следует калибровка труб. Перед ее проведением трубы подогревают в печи для приобретения ими равномерной температуры.

В качестве калибровочного оборудования для толстостенных труб используют трехвалковый стан, аналогичный по конструкции раскатному стану, но менее мощный, так как деформация по диаметру здесь невелика, а толщина стенки остается неизменной.

Для труб меньшего диаметра и с меньшей толщиной стенки используют непрерывный калибровочный стан, состоящий из пяти клетей.

Производительность агрегата с трехвалковым раскатным станом составляет до 180 тыс. тонн труб в год. К преимуществам этих станов относится возможность получения труб высокой точности, быстрая перестройка с размера на размер, хорошее качество внутренней поверхности изделий.

Производство бесшовных труб на непрерывном стане

Процесс раскатки гильзы в непрерывном стане протекает в ряде последовательно расположенных двухвалковых клетей. Раскатку осуществляют на длинной подвижной цилиндрической оправке в клетях с валками, имеющих круглые калибры.

Также как и на автоматическом стане, поперечное сечение трубы определяется кольцевым зазором между ручьями валков и оправкой. С той разницей, что длинная оправка перемещается вместе с прокатываемой трубой.

По мере прохождения через клети, число которых может достигать девяти, гильза редуцируется: уменьшается по наружному диаметру и обжимается по стенке. Так как деформация в круглых калибрах происходит неравномерно, труба после клети имеет овальную форму, задавать ее необходимо большей осью овала по высоте калибра, т.

е. повернув предварительно на 90 градусов вокруг оси. Для этого изменяют направление деформации валков. Для этого каждая последующая клеть повернута относительно предыдущей под прямым углом, а сами клети расположены к горизонту под углом 45 градусов. Это позволяет увеличить обжатие в клетях и повысить обжатие труб.

Непрерывный стан рассчитан на большой коэффициент вытяжки – до 6, поэтому длина трубы может достигать 150 метров. На непрерывном стане получают трубы диаметром от 28 до 108 мм с толщиной стенки от 3 до 8 мм и длиной более 30 метров. Высокая скорость прокатки (до 5,5 м/сек) обеспечивает высокую производительность (до 600 тыс. тонн труб в год).

Завершающей технологической операцией для всех способов раскатки труб является операция охлаждения изделий на охладительных столах.

Чтобы устранить продольную кривизну, охлажденные трубы подвергают правке на правильных станах. Специальные калиброванные валки стана осуществляют винтовое перемещение трубы, при этом ликвидируются имеющиеся осевые искривления.

Торцовка концов труб происходит на токарных станках. При необходимости снимаются фаски.

В завершении готовые изделия подвергаются контролю качества. Годные трубы после инспекции пакетируются на вязальной машине, после чего отправляются на склад готовой продукции.

Трубы бесшовные горячедеформированные ГОСТ 8732-78: области применения

Стальной цельнокатаный горячим способом трубопрокат находит широкое применение при сооружении трубопроводов всех диаметров, используется для производства деталей металлоконструкций, элементов машин и механизмов, колонн, ферм и балок, свай фундаментов, опор освещения, в ЖКХ и дорожном строительстве.

Из технических характеристик горячекатаной трубы по ГОСТ вытекают и сферы ее применения. Это высокоответственные трубопроводы, требующие чрезвычайной прочности, практически исключающей возможность утечек:

- В энергетике. Бесшовные стальные трубы горячедеформированные по ГОСТ 8732-78 используются для создания систем циркуляции рабочей среды в котлах и для направления перегретого пара на турбины.

- В химической отрасли. Кроме транспортировки жидкостей и газов под высоким давлением, применение бесшовных стальных труб обусловлено подчас и стремлением избежать малейших утечек.

- В авиастроении. В этой отрасли наиболее востребованы тонкостенные трубы бесшовные горячедеформированные по ГОСТ 8732-78 – они сочетают в себе максимальную прочность, небольшую толщину стенок при низком весе.

- В гидравлике. Поршни и цилиндры должны выдержать экстремально высокое давление, выдерживать которое способны лишь бесшовные металлоизделия, изготовленные методом горячего деформирования с большой толщиной стенок и чрезвычайно высокой прочностью.

- В сфере нефтегазопереработки и транспортировки. Хотя в большинстве магистральных трубопроводах используются высококачественные сварные трубы, на участках с высоким давлением, исчисляемым сотнями атмосфер, незаменимы толстостенный бесшовный трубопрокат, произведенный горячим деформированием.

В каталоге складского комплекса «ЧТПЗ» представлен широкий сортамент стальных горячедеформированных бесшовных труб по ГОСТ 8732-78 для нужд нефтегазовой отрасли, химпрома, строительства, коммунального и сельского хозяйств.

Вы можете оформить заказ на сайте или по телефону. Соответствие требованиям госстандарта гарантирует высокие технико-эксплуатационные характеристики и длительный срок службы реализуемого трубопроката.

Вся продукция поставляется с сертификатами качества.

Характеристики и применение горячедеформированных труб

Труба горячекатанная из стали 09г2с ГОСТ 8732 78 изготавливается методом прокатки. Благодаря этому, на ней нет сварных швов, изделие получается монолитным и прочным. Применяют такие трубы в системах водоотведения, при строительстве газопроводов и пр.

Изделия разделяют на толстостенные и тонкостенные. Согласно правилам, они тестируются на загиб, сплющивание и ударопрочность. Длина составляет величину от 4,5 м. до 11,2 м.

Производитель выпускает трубы не только круглого сечения, но и квадратного, прямоугольного или овального.

Такие аналоги чаще всего применяются для транспортировки жидкостей, которые создают высокое давление при особом температурном режиме эксплуатации.

Как правило, при строительстве водопровода используется труба бесшовная горячекатаная. Требования ГОСТ регламентируют размеры изделия и особенности их производства.

Они бывают немерной и мерной длины. В первом и во втором случае она составляет величину от 4 до 12,5 м. Предельные отклонения по длине не должны быть больше значений, указанных в специальных таблицах.

Толщина стенок толстостенных изделий лежит в пределах от 12,5 до 40 мм, тонкостенных – от 6 до 12,5 мм.

Изготавливают горячедеформированные трубы из легированной и углеродистой стали, поэтому они не подвержены воздействию коррозии и активных веществ. Согласно правилам производства, выпускаются трубы с нормированием механических и химических свойств.

Технология изготовления труб бесшовных горячекатаных ГОСТ 8732-78 зависит от сферы применения конечного продукта и разделяется на группы:

- А – нормированы механические свойства;

- Б – нормированы химические свойства;

- В – нормированы и химические и механические свойства;

- Г – нормированы химические свойства, но на специальных образцах контролируются и механические свойства.

- Д – проводится испытание посредством гидравлического воздействия.

В процессе производства отслеживается характеристика изменения овальности и разностенности. Эти параметры не должны выводить нормированные размеры труб за предельные значения диаметра и толщины стенки.

Изделия, изготовленные из цельного слитка, не применяются при строительстве трубопроводов для вредных веществ, а также для транспортировки пожароопасных веществ, пара и горячей воды.

По требованию заказчика труба бесшовная горячекатаная ГОСТ 8732 78 поставляется по толщине стенки и по внутреннему диаметру или по разностенности и по наружному и внутреннему диаметрам.