Для изменения интенсивности потока воды или перекрытия водопровода используется запорная арматура. Она может быть задвижкой, затворами, фильтрами, клапанами, вентилями и так далее. Вся эта арматура применяется в водопроводе для дома или квартиры, а поэтому очень важно каждому владельцу знать правила её монтажа.

Установка такой арматуры является одним из самых важных этапов в инженерных системах. Их монтаж осуществляют мастера с определенным опытом работы. Во время монтажа они придерживаются основных правил.

В первую очередь перед установкой запорной арматуры необходимо очистить трубопровод. Для этого удаляются посторонние предметы, которые могли попасть внутрь трубопровода. Данный вид работ выполняется вручную, нагнетанием воздуха или воды.

После этого мастер должен проверить фланцы.

Они должны быть ровными без трещин, изгибов и дефектов. Далее выбирается ровное место на трубе, где будет располагаться арматура. Это необходимо для обеспечения полной герметичности системы.

Чтобы обеспечить защиту от гидравлического удара, необходимо установить обратный клапан, который обеспечит стабильность водного потока. Также необходимо проверить, не нужна ли системе дополнительная опора, чтобы защитить винты и прокладки от разрушения.

Во время монтажа запорной арматуры следует помнить, что перекручивать её не стоит, иначе могут возникнуть трещины и поломки. А во время сварки арматуру следует оставлять в открытом состоянии.

Монтаж запорной арматуры начинается с открытия диска на четвертую часть. После этого необходимо оставить между фланцами достаточное пространство для защиты от повреждения прокладки. После этого необходимо аккуратно и постепенно закручивать гайки.

Между корпусом и фланцами не нужно устанавливать дополнительную прокладку, а диаметр затвора и фланцев должен быть одинаковым. Обязательно следует соблюдать монтажные расстояния и следить за направлением потока.

Специалисты не советуют разбирать новую запорную арматуру на части, если нет крайней необходимости, иначе можно нарушить герметизацию и поломать арматуру.

Если все сделать правильно, в водопроводе не будет протечек и других неприятностей и дефектов.

Разъясните вопрос применения НТД в части установки УЗА с э/пр на подводных переходах согласно ГОСТ 55990 и СП 284.1325800.2016.

В настоящий момент разрабатываем проект на промысловый нефтепровод Ду400.

Проектирование выполняется в соответствии с ГОСТ 55990.

Согласно ГОСТ 55990 проектируемый нефтепровод относится ко II классу.

В проекте предусмотрено выполнение переходов через водные преграды шириной более 10м и глубиной более 1.5м.

При этом на переходах установлена категория «С» средняя.

Согласно п.9.2.1 ГОСТ 55990 требуется установка УЗА на подводных переходах нефтепроводов категории В при пересечении водных преград шириной более 10м и глубиной более 1.5м.

Соответственно в случае перехода категории «С» установка УЗА согласно ГОСТ 55990-2014 не требуется.

В соответствии с СП 284.1325800.2016:

“9.2.

1 На трубопроводах надлежит предусматривать установку запорной арматуры…:

… – на обоих концах перехода трубопровода через водные преграды в зависимости от рельефа трассы, с каждой стороны перехода – для исключения поступления транспортируемого продукта в водоем, при этом запорная арматура должна быть установлена на отметках выше ГВВ 10 %-ной обеспеченности;”.

Т.о., согласно СП 284.1325800.2016, следует устанавливать запорную арматуру на подводных переходах в независимости от ширины и глубины водной преграды, что противоречит ГОСТ 55990.

При этом в случае установки УЗА на подводных переходах для нефтепроводов II класса необходимо оснащении дистанционным управлением согласно ГОСТ 55990:

“9.2.

2 Охранная запорная арматура устанавливаемая на входе подключения трубопроводов к площадкам УКПГ УППГ ГС КС ПХГ ДКС ГПЗ ЦПС ПС а также на нефтепроводах нефтегазопроводах и конденсатопроводах I и II классов при переходе их через водные преграды и при прокладке их выше отметок зданий и сооружений населенных пунктов и промысловых объектов энергетического диспетчерско-производственного и жилищно-бытового назначения должна быть оборудована системой мониторинга”.

СП 284.1325800.2016:

“9.2.

2 Запорная арматура, устанавливаемая на нефтепроводах, нефтепродуктопроводах и конденсатопроводах I и II классов, при переходе их через водные преграды и при прокладке выше отметок зданий и сооружений должна быть оборудована устройствами, обеспечивающими дистанционное управление и сигнализацию в случае утечек продукта”.

Прошу уточнить, какие имеются риски при прохождении ГГЭ в случае не установки электроприводной УЗА согласно ГОСТ 55990. В качестве решения также рассматривается возможность установки ручной УЗА.

- Запорная арматураявляется неотъемлемой частью любого трубопровода вне зависимости от его размещения или предназначение.

- Наряду с правильным хранениеми соблюдением норм производства, важное значение имеет непосредственный монтаж запорной арматуры в трубопровод.

- В данной статье мы остановимся на основных требованиях к монтажу запорной арматуры, без который просто не обойтись:

1. Перед монтажом запорной арматуры в обязательном порядки производится чистка трубопровода, а так же самой арматуры (если она была на хранении). Очистка производится в ручном режиме при помощи щёток и напора воды или пара.

2. При установке запорных задвижек не допускается перемещение за шток, так, как это может привести к поломке.

3. Установка запорной арматуры производится на прямолинейных участках, монтаж арматуры на изгибе трубопровода или на неровных участках запрещён. Соблюдение данного условия вызвано тем, что на данных участках трубопроводов возникают перепады давления, что негативно скажется на работе запорной арматуры, а так же сказывается на герметичности соединения арматуры с трубопроводом.

4. Если монтируемая запорная арматуры имеет большой вес, то необходимо обеспечить опоры, которые будут её поддерживать, в противном случае возникает дополнительная нежелательная нагрузка на трубопровод и места соединения.

5. Если осуществляется монтаж фланцевых приборов, то перед установкой необходимо проверить состояние фланцев, дефекты должны отсутствовать.

6. При наличии на корпусе арматуры стрелок показывающих направление потока в трубопроводе, при установке следует следовать инструкции, учитывая данное направление при монтаже с трубопроводом. Как правило, такие стрелки можно увидеть на обратных клапанах или шиберах.

7. Болты и другие элементы крепежа затягиваются без сверх усилий, так, как чрезмерная затяжка может привести к образованию трещин на корпусе запорного прибора.

8. Если монтаж запорного элемента производится при помощи сварки, то она осуществляется при открытом положении арматуры.

- Кроме этого отметим, что осуществляя монтаж запорной арматуры монтажник должен беречь её от ударов и других повреждений, ведь любые такие эксцессы могут значительно снизить долговечность арматуры.

- Читайте так же:

- Основные способы закалки стали

- Классификация гвоздей

- Характеристика магнитного метода выявления дефектов стали

- Запорная арматура представляет собой узлы трубопровода, которые регулируют потоки перемещаемой среды.

Как правило, запорная арматура изготавливается из самых разных материалов, например, чугун, сталь, цветной металл и другие сплавы. Благодаря их практичности они нашли широкое применение в самых разных сферах, это и нефтяные трубопроводы, и газовые, и пароводяные, ну и, конечно же, водяные коммуникации. Каждый вид запорной арматуры имеет свои особенности установки.

Особенности установки запорной арматуры

Существуют основные требования по установке запорной арматуры, не соблюдение которых может привести к плачевным последствиям:

Если запорная арматура на момент ее установки была на хранении, ее необходимо очистить от возможных загрязнений. Чистка осуществляется при помощи щеток, воды или пара.Если устанавливается задвижка, то нельзя ее переносить за шток.

Это может навредить арматуре.В местах труб, где постоянно происходят перепады температуры и в местах изгибов, устанавливать запорную арматуру категорически запрещается.

Иначе это приведет к скорой разгерметизации запорной арматуры и трубопровода. Монтаж осуществляется на прямолинейных участках трубопровода.Сварка труб должна осуществляться только при открытом положении арматуры.

При затяжке болтов или других крепежных элементов не следует прилагать большого количества силы.

Если переусердствовать, могут появиться микротрещины: срок эксплуатации значительно сократится. Это касается и той запорной арматуры, которая имеет резиновые прокладки. Нельзя допускать сильного их зажимания.

При установке фланцевой запорной арматуры следует убедиться в хорошем состоянии фланцев, а также в отсутствии возможных дефектов.

Если установленная запорная арматура имеет большой вес, следует сделать для нее опору, например, залить площадку из бетона.

Это позволит предотвратить разрушение крепежных элементов и прокладок на соединении.Непосредственно перед установкой обратите внимание на направление стрелок. Они указывает правильное направление транспортируемой жидкости. Установку арматуры следует выполнять с учетом указываемого направления.

Обратите внимание! В процессе монтажа следует бережно относиться к арматуре. Нельзя допускать ее падения. Если она получит какие-то внешние повреждения, ее прочность будет утеряна, в результате в скором времени может появиться коррозия.

Это, пожалуй, основные пожелания и рекомендации, на что следует обращать внимание при монтаже запорной арматуры. Однако ввиду большого ее разнообразия каждый ее вид требует индивидуального подхода. Поэтому рассмотрим, как осуществлять монтаж запорной арматуры трубопроводов нескольких видов.

Среди большого разнообразия арматуры, мы рассмотрим самые распространенные ее виды:

- обратный клапан,дисковой поворотный затвор,шаровый кран.

Обратите внимание! Установка запорной арматуры на трубопроводах должна осуществляться при отсутствии в системе давления и отключенных электрических приборах.

Обратный клапан на водопровод

Установка обратного клапана необходима в случаях, когда используется насосная станция.

Его монтаж выполняется сразу после станции или после храповика на всасывающей трубе. Для монтажа обратного клапана необходимо использовать специальный сгон. При этом сгон должен устанавливаться с двух сторон обратного клапана.

Более того, при установке важно проследить за стрелочкой, которая должна идти в одном направлении с потоком воды. Диаметр клапана должен полностью соответствовать диаметру труб. Не рекомендуется использовать переходники с меньшего на больший диаметр, и наоборот.

Здесь выполняется фланцевое соединение. При этом фланцы должны располагаться параллельно друг к другу.Перед установкой убедитесь в том, что на поверхности фланцев отсутствуют сколы, раковины, заусеницы и другие повреждения, которые могли бы нарушить герметичность. Уже перед началом монтажа поворотный диск необходимо приоткрыть, но не полностью.

Он не должен выходить за корпус поворотного затвора.После при помощи шпилек или болтов можно слегка прихватить. Далее диск поворотного затвора полностью открывается, после чего равномерно затягиваются крепежи. Если процесс монтажа прошел правильно, затвор должен с легкостью открываться и закрываться.

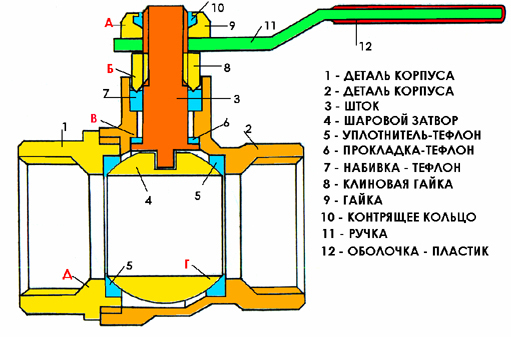

Этот вид запорной арматуры встречается в каждом доме. Для его установки будет достаточно одного разводного ключа или пару рожковых.При этом не рекомендуется использовать газовый ключ, так как есть риск повредить поверхность крана.

Как правило, с двух сторон шаровый кран имеет резьбу наружную и внутреннюю. В обязательном порядке на нее следует наматывать паклю или фум-ленту.Это необходимо для герметизации стыков соединения запорной арматуры. Здесь важно не переусердствовать и не намотать большого количества ленты или пакли.

Все должно быть в меру.Итак, мы рассмотрели основные рекомендации и советы по установке запорной арматуры на трубопроводах.Крайне важно соблюдать все технические предписания, а также технологические процессы. Иначе это может привести к некачественной установке. Хуже всего, при неаккуратной работе можно испортить запорную арматуру.

Справочная информация по обслуживанию запорной арматуры:

Последняя редакция: 20.02.2015 Максим Викторович

- Источники:

- stilnydom.com

- www.normacs.info

- www.junona-2.ru

- trubyinfo.ru

Требования к запорной арматуре

Запорная арматура составляет более 80% всех устройств, объединённых понятием «трубопроводная арматура». Предназначена она для перекрытия потока рабочей среды трубопровода. Это краны, вентили, клапаны, задвижки и заслонки.

Используется запорная арматура на магистралях самого разного предназначения. Соответственно, и требования к ней могут выдвигаться самые разные: от общих, до специальных, отвечающим особым условиям эксплуатации.

В этой статье мы рассмотрим требования к запорной арматуре, сформулированные в различных нормативных документах. А также выясним, какие проводятся испытания трубопроводной арматуры для подтверждения её соответствия этим требованиям.

Основные требования

Независимо от типа и предназначения конкретного изделия, к запорной арматуры выдвигаются следующие общие требования:

- Минимальный срок эксплуатации должен составлять 25-30 лет;

- Минимальный ресурс — 1000 циклов без снижения класса герметичности;

- Усилие для привода механизма запорной арматуры не должно быть больше 300 Н/м (арматура камерной установки), и 250 Н/м (арматура бескамерной установки);

- Герметичность арматуры должна обеспечиваться с обеих сторон присоединения;

- Присоединительные размеры должны соответствовать принятым в Российской Федерации размерам труб, резьбовых и фланцевых соединений;

- Устанавливаемая на трубопроводах запорная арматура должна иметь указатель направления движения потока рабочей среды, а также указатели положений «ОТКРЫТО» и «ЗАКРЫТО».

Общие требования безопасности

Общие требования безопасности трубопроводной арматуры изложены в ГОСТ Р 53672-2009. В части 6.3 этого документа сказано, что требования, предъявляемые к запорной арматуре, конкретизированы в зависимости от типа арматуры. Стандарты на клапаны изложены в ГОСТ 5761; дисковые затворы — ГОСТ Р 53673; задвижки — ГОСТ 5762, а краны должны соответствовать требованиям стандарта ГОСТ 21345.

Нормы и классы герметичности (А – В(В1) – С(С1)) указаны в ГОСТ 9544, а зависят от типа и давления рабочей среды.

ГОСТ Р 53672-2009 содержит требования к материалам, из которых изготавливается арматура; к её маркировке и эксплуатационной документации; а также требования безопасности при изготовлении, включении эксплуатации и ремонте трубопроводной арматуры.

Требования к маркировке трубопроводной арматуры

Часть 6.6 ГОСТ Р 53672-2009 формулирует требования к маркировке трубопроводной арматуры. Она должна быть нестираемой, и хорошо различаться. К обязательным обозначениям относятся следующие данные:

- Наименование производителя (или его торговый знак);

- Материал, из которого изготовлен корпус;

- Для арматуры с регламентированным направлением рабочей среды — стрелка, указывающая это направление;

- Значения PN, Pp, P при максимальной температуре рабочей среды (давление номинальное/рабочее/расчетное);

- Значение DN (номинальный диаметр);

- Для арматуры с маркировкой Pp должна быть указана максимальная температура рабочей среды.

Требования к запорной арматуре тепловых сетей

На тепловых сетях запорная арматура устанавливается:

- На всех выводах ТС от источника тепловой энергии, вне зависимости от диаметра магистрали и вида теплоносителя;

- На трубопроводах диаметром от 100 мм на расстоянии максимум 1000 метров друг от друга (водяные теплосети);

- В узлах ответвлений трубопроводов диаметром от 100 мм паровых и водяных тепловых сетей.

Требования к запорной арматуре тепловых сетей регламентируют материалы, из которых должны быть изготовлены те или иные устройства, устанавливаемые в определённых местах магистрали. Так, на выводе сети от источника тепла, на самой тепловой сети и на вводе в Центральные тепловые пункты должна устанавливаться только арматура из стали.

Не разрешено устанавливать запорную арматуру из серого чугуна на трубопроводах тепловых сетей в регионах с температурой воздуха ниже -10°С (кроме ТП и сетей горячего водоснабжения).

Разрешается использовать арматуру из бронзы и латуни на трубопроводах тепловых сетей, если температура рабочей среды (горячая вода) не превышает 200°С.

Требования к запорной арматуре, устанавливаемой на газопроводе

Требования к устанавливаемой на газопроводах запорной арматуре обусловлены особенностями и характеристиками транспортируемой по ним рабочей среды. Давление газа на магистральном газопроводе может достигать 100 кгс/см2, а температура на выходе из компрессорной станции — 120°С.

В составе газа имеются компоненты, способные вызывать коррозию металла, к таким относятся, например, сероводород и углекислый газ. Кроме того, в тех или иных пропорциях, в газе могут содержаться конденсированная вода, метанол, диэтиленгликоль, газовый конденсат, механические примеси.

Таким образом, к устанавливаемой на газопроводах арматуре выдвигаются следующие требования:

- Минимальное гидравлическое сопротивление;

- Герметичное отключение определённого участка, аппарата или сосуда от основного трубопровода, для безопасности проведения ремонтных работ;

- Соединения арматуры с трубопроводом, разъёмы корпуса и уплотнения должны быть полностью герметичны;

- Конструкция арматуры должна обеспечивать удобное обслуживание быстрое открытие/закрытие, а требуемое для этого усилие при ручном управлении не должно превышать допустимых значений;

- Диаметр запорной арматуры должен соответствовать диаметру трубопровода, для беспрепятственного прохода продувочных шаров и очистных ершей.

К арматуре, устанавливаемой на газо- и нефтепроводах, выдвигаются и требования по огнестойкости. Пожаробезопасность арматуры обеспечивается применением в её конструкции огнестойких материалов, герметичностью и специальными испытаниями на огнестойкость (ГОСТ Р 53672-2009, часть 4.3.3).

Испытания арматуры на соответствие требованиям по огнестойкости проводятся в т.н. «целлюлозном режиме», максимально соответствующем температурному режиму реального пожара. Условия такого режима горения определены ГОСТ 30247.0-94.

Методы контроля и испытания трубопроводной арматуры

Испытания арматуры на соответствие требованиям проводятся в испытательных лабораториях трубопроводной арматуры. Для этого используются испытательные стенды. Различные испытательные стенды трубопроводной арматуры используются для проверки соответствия тех или иных характеристик.

Так, стенд гидравлических испытаний трубопроводной арматуры применяется для испытания следующих характеристик:

- Плотность и прочность материала работающей под давлением арматуры и сварных швов;

- Прочность изделия в сборе;

- Герметичность.

В испытательной лаборатории трубопроводной арматуры используются также стенды горячих испытаний, искусственного климата, стенд определения гидравлических характеристик, вакуумный и пневматический стенды.

По результатам испытания трубопроводной арматуры оформляются соответствующие документы:

- Журнал испытаний трубопроводной арматуры;

- Протокол испытаний;

- Акт испытаний трубопроводной арматуры.

Образцы Акта испытаний трубопроводной арматуры и других документов приведены ниже:

- Рекомендуемая форма (образец) Акта испытаний трубопроводной арматуры

Особенности монтажа трубопроводной арматуры различных типов | НПО ГАКС-АРМСЕРВИС

Монтаж трубопроводов и арматуры, а также приемка-сдача проводятся на основании заранее разработанной и надлежащим образом утвержденной технической документации с учетом требований технических регламентов и Госгортехнадзора, правил техники безопасности и охраны труда, производственных инструкций и технических условий.

Основные правила монтажа распространяются на всю трубопроводную арматуру, но необходимо учитывать и особенности различных типов арматуры, их назначение и предъявляемые к ним требования.

Монтаж клапанов. Перед монтажом с клапанов снимают транспортные заглушки, установленные на патрубках. Для обеспечения гарантированного герметичного перекрывания трубопровода устанавливают последовательно два запорных клапана.

Поскольку клапаны можно устанавливать в любом рабочем положении, рекомендуется их устанавливать с разворотом.

Такая компоновка позволяет сократить монтажную длину комплекта и обеспечивает возможность размещения достаточно больших маховиков, создает удобства при управлении клапанами и возможность приложения достаточной силы при закрывании или открывании арматуры.

К монтажу допускаются клапаны, прошедшие входной контроль. После завершения монтажных работ проверяется подвижность шпинделя двукратным перемещением его на всю длину хода вращением маховика.

При заеданиях или чрезмерно больших усилиях на маховике должны быть проверены ходовая резьба и поверхность шпинделя под сальник на отсутствие забоин, коррозии и других дефектов.

Клапаны с электроприводом проверяются на безотказную работу электропривода.

На АЭС устанавливается много запорных клапанов малого диаметра, предусмотренных Правилами Госгортехнадзора для опорожнения или продувки трубопроводов. В нижних точках каждого отключаемого задвижками участка трубопровода должны предусматриваться спускные штуцеры, снабженные запорной арматурой.

Для отвода воздуха в верхних точках трубопроводов должны быть установлены воздушники. Трубопроводы или штуцеры для отвода воздуха из первого контура и его вспомогательных систем должны быть снабжены двумя клапанами — дроссельным и запорным.

Допускается объединение штуцеров отвода воздуха в общий трубопровод после дроссельных клапанов с установкой на нем запорного клапана.

Все участки паропроводов, которые могут быть отключены запорными органами, для возможности прогрева и продувки их должны быть снабжены в концевых точках штуцером с клапаном, а на паропроводах, работающих при давлении свыше 2,2 МПа или входящих в первый контур (независимо от давления), — штуцером с двумя последовательно расположенными клапанами — запорным и дроссельным.

Паропроводы, рассчитанные на условное давление 20 МПа и выше, должны обеспечиваться штуцерами с последовательно расположенными запорным и регулирующим клапанами и дроссельной шайбой.

В случае прогрева участка паропровода в обоих направлениях продувка должна быть предусмотрена с обоих концов участка.

Устройство дренажных линий трубопровода должно предусматривать возможность контроля за их работой во время прогрева трубопровода.

Дренажные устройства используются как основные средства обеспечения безопасной работы при ремонте трубопровода. Прежде чем приступить к ремонту участка трубопровода, открывают все дренажные устройства, что обеспечивает отсутствие среды и давления в проверяемом участке.

В случае недостаточно герметичного отключения участка дренажные устройства дают возможность определить поступление среды по ее стоку или по нагреву дренажного трубопровода, если среда имеет высокую температуру.

На паропроводах низкого и среднего давления для отделения конденсата устанавливают водоотделители, в которых конденсат (вода) отделяется от пара и направляется в конденсатоотводчик, а затем в дренажную систему.

Водоотделители представляют собой устройства с резкими поворотами в проточной части, в которых в результате действия центробежной силы, силы тяжести и ударов частиц воды о стенки из пароводной смеси выделяется вода.

На верхних точках участков трубопроводов для воды устанавливают воздушники — запорные клапаны малых диаметров прохода для выпуска воздуха и газов. Управление воздушником может осуществляться вручную — вращением маховика, с помощью электропривода или электромагнитного привода (электромагнитные клапаны).

Монтаж задвижек. К монтажу допускаются только те изделия, качество которых соответствует назначению. Перед монтажом удаляются транспортные заглушки. Положение задвижек на трубопроводе должно строго соответствовать предусмотренному проектом, в котором необходимо учитывать особенности конструкции арматуры.

Корпус задвижки, особенно большого диаметра прохода для малых давлений, не обладает значительной жесткостью и деформируется под действием внешних сил и внутреннего давления. Чтобы не произошло чрезмерной деформации корпуса при монтаже (без применения сварки), фланцевые задвижки монтируются в закрытом положении.

Этим арматура предохраняется и от попадания загрязнений на уплотнительные кольца, и от возможности того, что клин при закрывании не дойдет до установленного положения.

У задвижек на линии трубопровода устанавливают тепловые компенсаторы, а концы трубопровода, между которыми устанавливается задвижка, должны иметь опоры.

После окончания монтажа проверяют подвижность шпинделя двукратным подъемом и опусканием затвора на полный ход. Задвижки с электроприводом проверяют на управляемость с помощью электропривода и на срабатывание муфты ограничения крутящего момента. Проверяют также работу пульта управления и сигнализационных ламп.

Монтаж регулирующих клапанов.

После удаления транспортных заглушек проверяют соответствие типа и размер регулирующего клапана данным проекта, его подготовленность к монтажу — подвижность штока, комплектность, наличие дополнительных блоков, которыми должен быть оснащен регулирующий клапан. Наиболее часто регулирующие клапаны устанавливают на трубопроводе узлом управления вверх, но многие конструкции допускают установку в любом рабочем положении.

Направление подачи рабочей среды должно строго соответствовать стрелке на корпусе или указаниям в технической документации, так как в противном случае могут значительно изменяться гидравлическая пропускная характеристика и пропускная способность клапанов.

В случае неправильной подачи среды к регуляторам они могут потерять работоспособность. Перед монтажом с магистральных фланцев снимают транспортные заглушки и уплотнительные поверхности фланцев очищают от консервационной смазки.

Внутренние полости регулирующего клапана продувают сжатым воздухом.

Регулирующую арматуру, как правило, монтируют на участках трубопроводов с установившемся режимом, т.е. не рекомендуется устанавливать ее непосредственно перед или за запорной арматурой, отводами, тройниками, распределителями, насосами, а также непосредственно перед местом потребления.

В качестве запорной арматуры регулирующую использовать не рекомендуется, за исключением запорно-регулирующих клапанов. В случае необходимости герметичного отсечения системы со стороны входа следует устанавливать запорную арматуру.

Если условный проход трубопровода не совпадает с условным проходом арматуры, то регулирующая арматура должна соединяться с трубопроводами коническими переходниками с максимально допустимым углом конусности‚ но не более 30°.

Длина прямых участков до регулирующей арматуры и после нее должна составлять не менее 5 Dy на входе и (10 …15) Dy на выходе из клапана.

Чем меньшую долю составляет гидравлическое сопротивление трубопроводов от гидравлического сопротивления клапана, тем 6ольшая точность поддержания регулируемого параметра достигается клапаном. Клапаны должны устанавливаться на местах, доступных для осмотра, технического ухода и регулировки.

По окончании основных монтажных работ полностью собранный регулирующий клапан должен быть приведен в рабочее состояние и проверен на легкость и плавность хода штока.

Монтаж предохранительных клапанов.

Предохранительные клапаны, как правило, устанавливают вертикально, узлом подрыва вверх (за исключением случаев, специально оговоренных в технической документации), возможно ближе к защищаемому ими объекту на прямом участке трубопровода.

При этом максимально допустимое расстояние от места их размещения до защищаемого объекта определяется гидродинамическим расчетом. Особенно важно это выполнять на трубопроводах длиной более 1 м.

Не допускается установка запорных органов между предохранительным клапаном и защищаемым им сосудом или трубопроводом.

Допускается установка трехходового переключающего устройства между предохранительными клапанами и сосудами при условии, что в любом положении этого переключающего устройства один или оба предохранительных клапана будут соединены с сосудом, при этом каждый из предохранительных клапанов должен иметь пропускную способность, предусмотренную Правилами Госгортехнадзора.

При установке на одном трубопроводе нескольких предохранительных клапанов площадь поперечного сечения этого трубопровода должна быть не менее 1,25 суммарной площади сечения входных патрубков всех установленных на нем клапанов. Отбор рабочей среды на участках трубопровода от защищаемого объекта до предохранительного клапана не допускается.

Клапаны прямого действия с дублирующим ручным подрывом устанавливают в местах, где обеспечивается доступ к узлу ручного подрыва.

На компенсаторах объема, барабанах-сепараторах и других сосудах первого контура АЭС устанавливают только импульсно-предохранительные устройства прямого действия диаметром не менее 15 мм, снабженные электромагнитным приводом на открывание и закрывание. В остальных случаях допускается применение предохранительных клапанов прямого действия диаметром не менее 20 мм.

Главные предохранительные клапаны устанавливают в строгом соответствии с указаниями в технической документации. При вертикальной установке отклонение оси клапана от вертикали допускается в пределах не более 0,3 мм на 100 мм высоты клапана.

Импульсные клапаны с электромагнитами устанавливают на специальных каркасах, крепящихся к фундаментам, их шток должен располагаться строго вертикально.

Электромагниты устанавливаются на каркасе вертикально, при этом их оси должны находиться в одной плоскости с осью штока и рычага, Движение сердечников должно быть свободным и плавным. Не допускаются перекосы в вертикальной и горизонтальной плоскостях рычага с подвешенным грузом.

Соединение сердечников магнитов с рычагом должно исключать перекосы при перемещении рычага включением магнитов, Не допускается установка электромагнитов в местах, где он может подвергаться вибрации и толчкам.

Параметры окружающего воздуха в зоне электромагнита по температуре и влажности не должны выходить за пределы, указанные в технической документации на импульсные клапаны. В случае превышения допускаемой температуры в зоне электромагнитов предусматривают обдув, исключающий перегрев обмотки магнита.

В электрическую схему управления импульсно-предохранительными устройствами (ИПУ) входят электроконтактные манометры (ЭКМ).

Импульсы на ЭКМ отбирают непосредственно с того объекта, который предохраняет главный предохранительный клапан, при этом точки взятия импульса на ЭКМ и импульсный клапан должны быть выбраны таким образом, чтобы при срабатывании главного клапана возмущение среды не сказывалось на работе ЭКМ и импульсного клапана.

Температура в зоне установки ЭКМ не должна превышать 60 °С. Между трубопроводом и ЭКМ, как правило, устанавливают запорный клапан, который в процессе работы должен быть открыт и опломбирован.

Трубопроводы, соединяющие импульсный клапан с защищаемым объектом и с главным клапаном, должны быть минимальной длины и иметь минимальное гидравлическое сопротивление.

Увеличение длины импульсных линий и их гидравлического сопротивления приводят к увеличению времени срабатывания ИПУ, а также повышению давления срабатывания вследствие потери давления в линии до импульсного клапана.

В целях уменьшения времени срабатывания ИПУ импульсные линии, а также поршневая `полость главного клапана должны быть теплоизолированы, чтобы исключить процесс конденсации пара в поршневой полости главного клапана при срабатывании импульсного клапана.

Серьезное внимание следует уделять монтажу главных клапанов.

При срабатывании клапана в связи со значительной массой и высокими (критическими) скоростями истечения сбрасываемой среды возникают большие реактивные силы, действующие на клапан, поэтому его корпус необходимо надежно крепить к специальной опоре, воспринимающей реактивные силы при сбросе. При монтаже главного клапана запрещается подтяжка концов трубопроводов к патрубкам клапана. Концы трубопроводов должны быть зафиксированы и отцентрированы с патрубками клапана.

Учитывая высокие требования к герметичности и незначительные контактные давления в затворах предохранительных клапанов, при сварке патрубков с трубопроводами необходимы меры, исключающие попадание окалины и сварочного грата внутрь трубопровода и клапана.

К выхлопной трубе, установленной за главным клапаном, также предъявляется целый ряд требований: надежное крепление к опоре с учетом действия реактивных сил, отсутствие внутренних напряжений в соединении выхлопной трубы с выхлопным патрубком, недопустимость установки запорной арматуры на всей выхлопной линии, наличие устройств для удаления скапливающегося конденсата и влаги.

Рабочую среду, сбрасываемую предохранительным клапаном, отводят в безопасное место. Выхлопные трубы для сброса среды должны иметь сечение не меньше сечения соответствующего патрубка клапана и минимальное гидравлическое сопротивление. Гидравлическое сопротивление выхлопной трубы и постоянное противодавление за клапаном учитывают в расчете пропускной способности при выборе клапана.

В местах установки главных клапанов необходимо предусматривать площадки для настройки, обслуживания и ремонта.

Системы должны быть тщательно промыты и продуты после окончания монтажа, при этом золотники клапанов демонтируют.

Затем устанавливают золотники, клапаны настраивают на заданные давления срабатывания, проверяют их работоспособность.

Работоспособность импульсно-предохранительных устройств проверяют как в автоматическом режиме, так и от электромагнитов по сигналам от электроконтактных манометров.

Отрегулированные и настроенные предохранительные клапаны должны быть опломбированы.

Монтаж электроприводов. Рабочее положение электропривода может быть различным — вертикальным или горизонтальным.

Он может быть установлен непосредственно на арматуре или смонтирован отдельно и соединен передачей с арматурой, в последнем случае его устанавливают на полу, колонке или кронштейне.

При дистанционном (с помощью штоков) управлении арматурой, расположенной над электроприводом, устанавливают дополнительный редуктор. Корпус электропривода надежно заземляют.

Следует также учитывать, что температура при эксплуатации электроприводов не должна превышать 40 °С, а специальных приводов, рассчитанных для работы в герметичной зоне, 60 °С. Перед пуском в эксплуатацию необходимо проверить наличие смазки в редукторе и на всех трущихся поверхностях. До монтажа электроприводы должны храниться в упаковке завода-изготовителя в помещении складского типа.

Запорная арматура магистральных нефтепроводов

Определение 1

Запорная арматура – это трубопроводная арматура, которая используется для перекрытия потока рабочей среды с определенной степенью герметичности.

Определение 2

Герметизация – это обеспечение непроницаемости мест соединения деталей для жидкостей и газов, а.

К запорной арматуре для магистральных нефтепроводов можно отнести: клапаны, вентили, заслонки, дисковые затворы, перегородки и т.п. Устройства для перекрытия рабочей среды (газов или жидкостей) на несколько категорий. Они делятся по сферам применения. Назначение запорной арматуры может быть следующим:

- Сантехническое. Данная арматура используется для сооружения трубопроводной системы в частных домах, квартирах и т.п.

- Промышленное. Данная арматура представляет собой изделия с повышенными техническими характеристиками. Они используется для создания контуров отопления, паропроводов и трубопроводов различного назначения.

- Общепромышленное. Данная арматура используется арматура применяется для изготовления систем подачи газа, химикатов, жидкостей и т.п. на крупных предприятиях и месторождениях полезного ископаемого. Отличительной чертой такой арматуры является способность выдерживать воздействие высоких давлений и температур.

- Судовое. Данная арматура используется для изготовления трубопроводов, работающих на морских судах и речного флота. Отличительной чертой такой арматуры высокая устойчивость по отношению к гидроударам и вибрациям.

- Специальное. Данная арматура изготавливается по специальным заказам и может иметь нестандартные размеры.

Замечание 1

Специальная запорная арматура имеют определенные изменения технических характеристик, так как должны соответствовать требованиям работы в экстремальных ситуациях (атомные электростанции, морские месторождения природного газа или нефти, трубопроводы в экстремальных районах).

Конструкция запорной арматуры отличается наличием дополнительных деталей, но стандартные изделия почти не отличаются друг от друга и состоят из вентиля или ручки управления, герметичного корпуса и заслонки (или задвижки).

Кроме перечисленных основных элементов запорная арматура для нефтепроводов имеет детали, которые предназначены для подключения труб с двух сторон. Маркировка запорной арматуры регламентируется ГОСТ 4666-75.

Существуют три ее способа: гравировка, клеймение, штамповка, также иногда используется маркировка в виде окрашивания.

Виды запорной арматуры для магистральных нефтепроводов

Запорная арматура классифицируется двумя основными способами:

- По способу соединения запорная арматура может быть фланцевой и бесфланцевой.

- По форме фланцев запорная арматура может быть круглой, квадратной или треугольной.

К запорной арматуре относятся: задвижки, вентили, шаровой запорный кран, клапаны, затворы. Задвижка обычно устанавливается на магистральных нефтепроводах. Главным ее элементом является шпиндель. Он может быть неподвижным или подвижным.

Разные задвижки между собой могут отличаться устойчивостью по отношению к агрессивным средам и другим техническим характеристикам. Основное отличие задвижки от заслонки заключается в том, что у заслонок гораздо меньше деталей, что делает их менее подверженными к разрешению. Задвижки не делаются из материалов, которые устойчивы к химикатам.

Поэтому они используются в системе трубопроводов исключительно для перемещения воды, для химикатов используют заслонки.

Вентиль представляет собой корпус, оснащенный двумя креплениями для труб, запора, который двигается при помощи резьбового соединения. При вращении вентиля осуществляется движение штока с маховиком, перекрывающие поток рабочей жидкости. Также вентили используются для регулировки подачи газа или жидкости.

Запорный кран — литой корпус, у которого имеются резьбу с двух сторон для крепления труб. Для перекрытия потока рабочей среды у крана имеется ручка, при помощи которой изменяется положение затворной заслонки.

Под ручкой устанавливают резиновую прокладку. Запорные краны могут быть ручными (оборудуются электрическими двигателями) и проходными. Еще одна функция запорного крана заключается в регулировке подачи рабочей среды.

Запорные краны делаются из фарфора, бронзы, пластика, чугуна или стали.

Клапаны являются самой распространенной запорной арматурой, используемой на магистральных нефтепроводах. Положение заслонки в них регулируется при помощи маховика. Некоторые модели оснащаются электрическими приводами.

Затворы представляют собой главную деталь любого закрывающего механизма. В случае неисправности затвора поток рабочей среды легко может разрушить трубу. Обычно они делаются из чугуна или стали. Самыми распространенными являются дисковые затворы.