Дисковый поворотный затвор – вид трубопроводной арматуры с запирающим элементом в форме диска, который вращается вокруг своей оси, расположенной перпендикулярно оси трубопровода. Относятся к неполнопроходной арматуре.

Все дисковые поворотные затворы являются запорно-регулирующими, то есть ими можно отрегулировать расход рабочей среды с определенной степенью точности. Изменяя расход рабочей среды, мы можем влиять на температуру и на другие параметры.

Но есть исключение – регулирующим не является один тип затвора – двухэксцентриковый фланцевый затвор. Это связано с особенностями конструкции данного изделия. Все остальные затворы являются запорно-регулирующими.

Классификация

По функциональному назначению

- Запорный

- Запорно-регулирующий

- Регулирующий

Тип присоединения

По типу присоединения:

- Межфланцевые (стяжные) – затвор располагается между фланцами трубопровода и сквозными шпильками стягиваются

- Фланцевые – затворы, которые имеют собственные фланцы и прикручиваются к каждому из фланцев трубопровода

- Под приварку – затворы с приварным соединением к трубопроводу

- Муфтовые – соединяются с трубопроводом при помощи муфт

Материал уплотнения в затворе

Возможные варианты:

- Эластичное уплотнение

- Металл по металлу

Материал седлового уплотнения, с которым контактирует рабочая среда в 90% случаях EPDM (этилен-пропиленовый каучук). Существует огромный список веществ, которым подходит данный материал.

Второй вариант уплотнения – это NBR (бутадиен-нитрильный каучук). Основное применение – это рабочие среды, где могут быть различные продукты переработки нефти или растительного масла.

По температуре EPDM идет на достаточно широкий диапазон – это от -25 до +130 градусов. NBR идет на температуру от -15 до +80 C.

Есть еще такой материал как витон. Он обладает отличной химической стойкостью к различным агрессивным средам, имеет достаточно широкую температуру применения до 180 C.

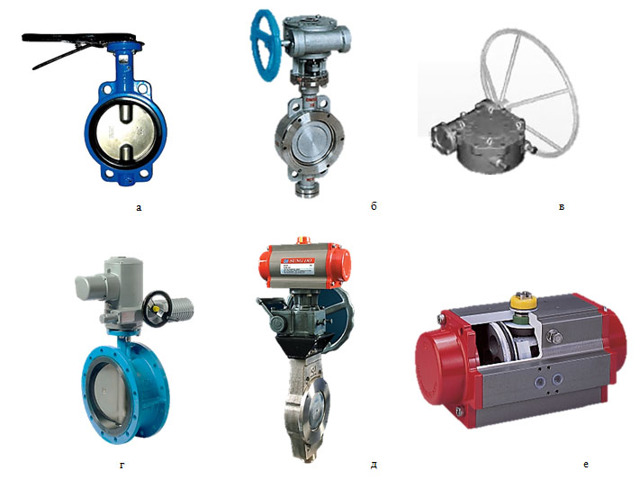

По типу привода

- Электрический

- Пневматический

- Гидравлический

- Ручной

- Ручной с редуктором

- Под дистанционное управление

Кстати, прочтите эту статью тоже: Клапан запорный (вентиль)

Затворы могут управляться рукояткой на малых диаметрах, где не надо прикладывать большие усилия для открытия-закрытия. С рукояткой они идут до DN 300, но начиная с DN 200, мы уже рекомендуем использовать редуктор.

Второй исполнительный механизм – это, непосредственно, сам редуктор. Редуктор можно поставить начиная от DN 40.

Четверть-оборотный электропривод, который ставится напрямую на фланец затвора. Напрямую четверть-оборотные электроприводы ставятся до DN 600 включительно.

Что касается затворов больших диаметров, там мы управляем уже через редуктор, если требуется автоматизация, многооборотным электроприводом.

То есть, на сам затвор устанавливается четверть-оборотный редуктор, а на входной вал четверть оборотного редуктора устанавливается многооборотный электропривод, и таким образом, происходит управление.

Это оправдано с экономической точки зрения, потому что для управления большим затвором нужно очень мощный привод устанавливать напрямую, а так мы при управлении через редуктор, используя многооборотный привод менее мощный и более дешевый.

По положению затвора

По исходному положению ЗЭл (РЭл) затвора:

- НО – затвор открывается при прекращении подвода энергии, создающей перестановочное усилие

- НЗ – затвор закрывается при прекращении подвода энергии, создающей перестановочное усилие

По наличию эксцентриситета

По наличию эксцентриситета:

- без эксцентриситета

- двойной эксцентриситет – это смещение поворотной оси диска затвора в двух плоскостях

- тройной эксцентриситет – помимо смещения поворотной оси, идет изменения геометрии формы диска

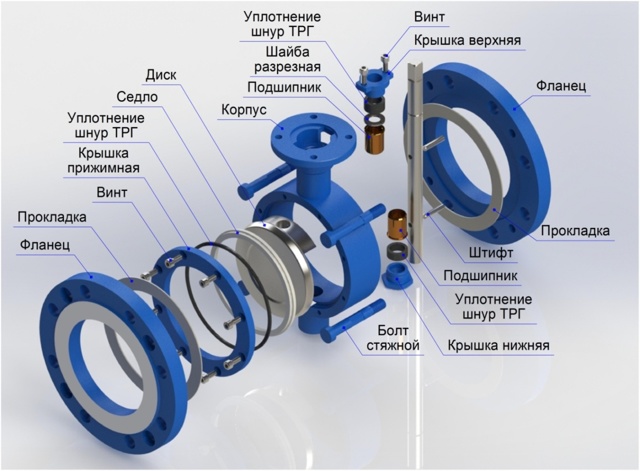

Конструкция и материальное исполнение

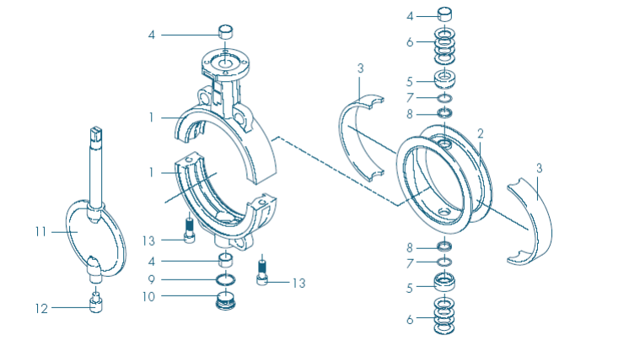

Конструкция фланцевого затвора с двойным эксцентриситетом

Конструкция фланцевого затвора с двойным эксцентриситетом

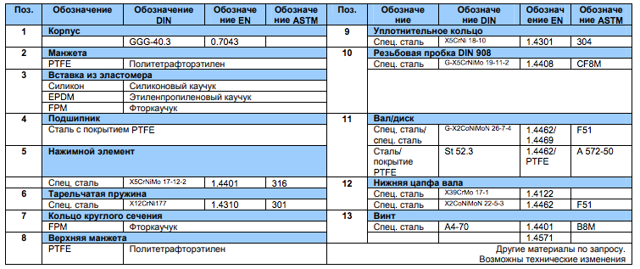

Материалы

Материал изготовления корпуса:

- чугун марки ВЧ40 – при температуре окружающей среды от -25 до +70 С

- углеродистая сталь марки 20Л – при температуре окружающей среды от -40 С

Материал изготовления диска

- по умолчанию, чугун ВЧ40 с никелевым покрытием

- нержавеющая сталь – для химически агрессивных сред, если не подходит чугун

Крепление диска и вала

Диск затвора крепится к валу через, так называемую, протянутую посадку, через звезду и представляет собой цельный вал в виде звездочки, к нему крепится диск затвора. Это наиболее надежное соединение вала и диска из всех вариантов, которые представлены на рынке сейчас.

Штифтовое соединение – обеспечивается малая площадь на срез и такое соединение менее надежно.

Кстати, прочтите эту статью тоже: Виды трубопроводной арматуры

- Что касается затворов большего диаметра, то есть DN 350 и выше, вал состоит из двух частей: верхнего штока и нижнего штока, и посадка, то есть крепление диска к валу, идет через через квадрат.

- Любой тип затвора может быть оборудован устройством контроля положения затвора.

Направление потока

- Существуют затворы, особенно это касается затворов с эксцентриситетами, где необходимо согласовывать направление рабочей среды по стрелке на корпусе.

- Также, существуют затворы, в которых поток рабочей среды может иметь любое направление (двусторонняя герметичность).

Цикл открытия-закрытия

Все дисковые поворотные затворы являются четверть-оборотной арматурой. То есть, для того, чтобы совершить цикл открытия-закрытия, нужно пройти путь в 90 градусов.

Затворы являются неполно-проходной арматурой в отличие от задвижек.

Потому что даже в полностью открытом положении, диск затвора всё равно будет находиться в проходном сечении, он полностью не освободит проход.

В отличии, например, от задвижки, где мы можем перевести клин в полностью открытое положение, она уйдет в корпус и проход освободится. Задвижка будет полно-проходной арматурой, затвор – неполно-проходной.

Существует характеристика дискового затвора по пропускной способности KV и измеряется в метрах кубических в час [м3/ч].

В технической документации любой запорно-регулирующей арматуры приведены диаграммы, в которых можно посмотреть параметр КV, в зависимости от определенного угла открытия диска. Измерение KV выполняется в нормальных условиях.

Нормальные условия – это температура рабочей среды 20 С и перепад давления на арматуре в 1 бар или в 1 кгс/см2.

Подбор затвора

Подбор затвора, чаще всего, зависит от выбора следующих параметров:

- Материал изготовления корпуса

- Материал уплотнения

- Материал диска

Герметичность

Некоторые затворы имеют класс герметичности А, но чаще ниже. Также, существуют затворы с двусторонней герметичностью.

Двусторонняя герметичность – поток рабочей среды может иметь любое направление. Есть затворы, особенно это касается затворов с эксцентриситетами, где необходимо согласовывать направление рабочей среды со стрелкой на корпусе. Это связано с особенностями конструкции.

Монтаж

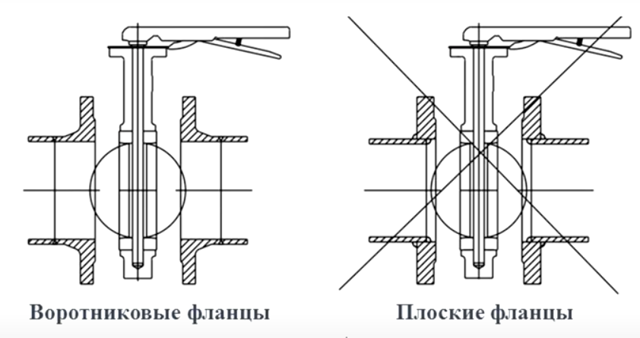

Большая часть затворов может монтироваться только на воротниковые фланцы, это связанно с полноценным обжимом манжеты. Монтаж на плоские фланцы запрещен, за исключением вот ограниченной серии затворов, которые имеют широкую манжету.

Кстати, прочтите эту статью тоже: Клапан запорный (вентиль)

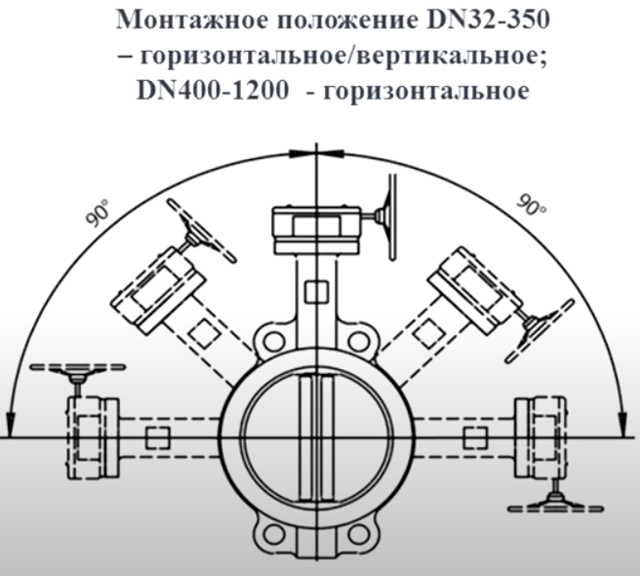

Основное рекомендуемое монтажное положение – это расположение оси затвора горизонтально. Потому что, если поставить затвор вертикально, могут образовываться застойные зоны. При монтаже затвора с осью расположенной горизонтально застойных зон не образовывается. В таком положении предпочтительно ставить затворы любого диаметра, вплоть до самых больших 1000, 1200 мм.

Но не всегда можно смонтировать затвор таким образом. Поэтому затворы малых диаметров, до DN 350 включительно, допускается установка вертикально, исполнительным механизмом вверх или с отклонением от вертикальной ости +- 90С. Но установка исполнительного механизма вниз образом не допускается ни для одного из типов затворов.

Преимущества

К преимуществам затворов стоит отнести:

- Относительно малые габариты

- Небольшой вес

- Совмещение функций запорной и регулирующей арматуры.

- Конструкция – простота ремонта и замены уплотнений

- Наличие больших диаметров

Особенно малыми габаритами и весом обладают межфланцевые затворы. Например, задвижка имеет гораздо больший вес и габариты.

Недостатки

Основные недостатки:

- В открытом положении запирающий элемент в форме диска перекрывает часть проходного сечения, что ухудшает гидравлические характеристики трубопровода и затрудняет его механическую очистку и диагностирование

- Высокое гидравлическое сопротивление при повороте диска. У затворов больших диаметров DN 350 и выше – для открытия и закрытия запирающего элемента требуется преодолевать большое гидравлическое сопротивление.

Это обусловлено именно конструкцией запирающего элемента. То есть, у задвижки, например, клин движется перпендикулярно потоку рабочей среды, соответственно гидравлическое сопротивление и усилие, которое нужно приложить для открытия и закрытия задвижки – значительно меньше, чем то усилие, которое нужно приложить для открытия-закрытия затвора.

Поэтому все изделия, начиная от DN 200 рекомендуется укомплектовывать редукторами либо электроприводами.

Затворы дисковые — конструктивные особенности, принцип работы, сфера применения

Затвор дисковый поворотный – тип запорной трубопроводной арматуры, применяемый преимущественно при больших диаметрах трубопроводов, малых давлениях среды и пониженных требованиях к герметичности рабочего органа. Запорный элемент в затворах имеет форму диска — плоского или двояковыпуклого, который в крайнем закрытом положении плотно прижемается к уплотнительной поверхности корпуса затвора. Перекрытие потока рабочей среды происходит за счет поворота диска затвора вокруг своей оси, перпендикулярной направлению потока среды. При этом ось вращения диска может совпадать с его собственной осью (осевые дисковые затворы) или же не совпадать с осью (эксцентриковые дисковые затворы).

Затворы дисковые с эксцентриситетом конструктивно отличаются от обычных поворотных затворов. Ось диска смещена относительно уплотнительных колец и центра трубопровода, а сам диск имеет не симметричную форму.

Благодаря смещению оси вращения диска достигается возможность входа-выхода диска из уплотняющего седла при наименьшим угле открытия-закрытия. В момент открытия затвора с эксцентриситетом диск немного смещается поступательным движением, и уже после этого начинается его вращательное движение.

Таким образом обеспечивается большая герметичность затвора, в котором диск конически прилегает к уплотнению, и наименьший износ самого уплотнения из-за отсутствия какого-либо трения.

Присоединение затвора к трубопроводу чаще всего стяжное, так называемое межфланцевое, то есть отверстия по краю корпуса арматуры пронизывают шпильки от одного фланца трубопровода до другого, что идеально подходит к конструкции устройства. Реже затворы изготавливаются с собственными фланцами для соединения с обратными фланцами трубопровода, или с приварными патрубками.

Конструкция дисковых затворов даёт возможность применения их на различных рабочих средах с обеспечением защиты от коррозии и повышенного износа внутренних поверхностей корпуса и диска, для чего используются различные способы.

Самым простым из них является изготовление этих деталей из нержавеющих сталей с уплотнительным резиновым кольцом (если защита не требуется, детали изготавливаются из углеродистой или легированной стали, корпуса также из чугуна).

Существуют также конструкции, внутренние полости которых защищены химически- и износостойкими покрытиями в виде эластомерных или резиновых вкладышей в корпусе и резиновых или полимерных покрытий диска, что заменяет собой дополнительные прокладки.

Дисковые поворотные затворы не требуют технического обслуживания, что обеспечивает им продолжительную эксплуатацию при условии полного соблюдения режимов, доступных для рабочих параметров и учета определенных особенностей эксплуатации. Ремонт затворов требуется только в случаях нарушения герметичности перекрытий. При этом замена уплотняющего вкладыша не отличается сложностью и выполняется с применением минимума инструментов.

Основные преимущества затворов дисковых поворотных:

- малая стоимость, вес и габариты, в сравнении с шаровыми кранами больших диаметров;

- герметичность в обоих направлениях, устойчивость к перегрузкам;

- разные уплотнения для различных сфер применения — уплотнение из резины, каучука, фторопласта, а так же металл по металлу;

- простота конструкции, малое число деталей, возможность быстрой замены уплотнения, малые затраты на обслуживание и ремонт;

- при управлении электроприводом нужен меньший крутящий момент, чем на кранах шаровых того же диаметра;

- сохранение работоспособности после длительного нахождения в полностью открытом или закрытом положении, при наличии постоянного контакта с рабочей средой;

- возможность применения дисковых затворов в агрессивных и абразивных средах.

Дисковые поворотные затворы широко применяются в современном строительстве при возведении объектов и инфраструктуры жилищно-коммунального хозяйства. Это обусловлено высокими эксплуатационными характеристиками и продолжительной службой оборудования данного типа. Поворотные затворы очень устойчивы к перегрузкам, даже к существенным. Благодаря стандартной площадке для крепления, дисковые затворы могут снабжаться элементами управления (рычагами или редукторами, пневматическими и электрическими приводами), а также другими аксессуарами.

- Компания Мастерпром реализует затворы дисковые, классифицируя их по сферам применения: холодное и питьевое водоснабжение, отопление, теплоснабжение и ГВС, паровые высокотемпературные сети, пожаротушение, газоснабжение, трубопроводы нефтепродуктов, абразивных материалов, промышленных жидкостей.

- Используя собственные производственные возможности и наработки, компания Мастерпром предлагет свои услуги по автоматизации трубопроводной арматуры — установке электроприводного оборудования импортного и российского производства.

Производители затворов Vexve, Hawle, Tecofi, Jafar, Hogfors, Гранвэл находятся на рынке трубопроводной арматуры достаточно давно, качество продукции и сроки поставки оправданы умеренными ценами, вся продукция сертифицирована и соответствует международным стандартам.

Затворы дисковые. История и современность

Потребность в технических средствах регулирования потоков преследовала человечество с самых древнейших времен. С развитием земледелия, ирригации и созданием водяных каналов пришла потребность в приспособлениях, регулирующих напор и поток воды, с развитием горнорудного и шахтного дела – возникла необходимость в средствах вентиляции.

Технический прогресс потребовал создания новых приспособлений и устройств, предназначенных для контроля и регуляции жидких и воздушных сред, и одними из таких средств стали клапана и дисковые поворотные затворы, то есть то оборудование, которое мы называем сегодня запорной арматурой.

Первые образцы того, что известно нам сегодня под названием «затвор» или «клапан», известны нам с очень древних времен.

Труды римских инженеров мы можем оценить и сейчас, построенные ими водопроводы – акведуки, сохранились для наших дней.

Их нельзя, конечно, назвать трубопроводами в привычном нам смысле, но первенство в использовании некоторых инженерных решений для подобных проектов принадлежит им.

Металлургия в те времена находилась в зародыше, специальных сплавов для того, что позже назовут трубопроводной арматурой, не существовало, поэтому материалом для клапанов служила бронза (соответствующая современному стандарту ASTM B-67).

В качестве мембран и уплотнений использовалась обыкновенная сыромятная кожа. Несколько подобных клапанов были найдены в Неаполе и Стамбуле. Также есть данные об использовании римскими инженерами угловых, поворотных и обратных клапанов. (На рисунке – один из клапанов, сохранившихся с древних времен).

Последующие эпохи характеризовались упадком технической мысли. В Средние век централизованное водоснабжение городов в Европе было забыто надолго, однако постройка шахт и каналов требовала и специальных технических приспособлений. Подтверждением этому могут служить некоторые эскизы Леонардо Да Винчи. Знаменитый художник изображал, в том числе и элементы арматуры.

Техническая революция — зарождение промышленного арматуростроения

Современная история арматуростроения начинается вместе с промышленной революцией в самом начале 18 века. В 1698 году англичанин Томас Сэвери изобрел «машину для поднятия воды», которую в 1705 году усовершенствовал Томас Ньюком. Чуть позже Джеймс Уатт представил и свою знаменитую паровую машину.

Появление а также широкое распространение этих машин повлекло за собой широкую потребность в соответствующей арматуре, в частности в клапанах. 19 век стал веком клапанов, лучшие инженерные умы того времени были заняты их разработкой и усовершенствованием.

- Основные вехи развития арматуростроения:

- — В первой половине 19 века Тимоти Хакворт изобрел пружинный клапан

- — В 1861 году в Германии был выдан патент на клиновую задвижку

- — В начале 20 века Свен Нордстрем изобрел конусные краны со смазкой

- — В 1929 году инженер Саундерс представил мембранный клапан

- — В 1886 году Джозеф Хопкинсон изобрел поворотную задвижку, перекрывающую поток посредством давления среды на диск – то, что впоследствии получило название дискового поворотного затвора

Дисковый поворотный затвор употреблялся еще Уаттом, в своей паровой машине. Затвор также применялся в первом собранном автомобиле «Мерседес», там он назывался дроссельной заслонкой, и использовался в системе подачи топлива.

На заре своего появления дисковые затворы были еще не так распространены. Дело было в отсутствии хороших уплотнительных материалов. Для того, чтобы исключить возможность протечки, нужно снабдить затор уплотнением высокого качества.

Тогдашний уровень развития химической промышленности не мог обеспечить качественных уплотняющих материалов, способных выдержать долговременную работу в условиях агрессивной среды и высоких температур.

В первых промышленных затворах использовалось уплотнение «металл по металлу».

Все изменилось во второй половине 20 века. Стремительное развитие химической науки позволило оснащать дисковые затворы качественным уплотнением. В послевоенные годы произошел настоявший бум производства затворов, что было связанно с простотой их конструкции и, как следствие – относительной дешевизной, в сравнении, например, с шаровыми кранами.

Какую роль играет уплотнение затвора?

Предпосылки для широкого распространения дисковых затворов появились после изобретения в 1938 году материала под названием «Политетрафторэтилен». Традиционное техническое название этого материала в России – фторопласт, но больше всего в мире он известен как тефлон. (На рисунке – один из первых плакатов, рекламирующих клапаны с новым уплотнением).

Тефлон был изобретен случайно. Химик Рой Планкет искал новую формулу хладагента, когда случайно обнаружил, что закачанный им в баллоны под давлением газообразный тетрафторэтилен спонтанно полимеризовался в белый парафиноподобный порошок.

Планкет начал анализировать новое вещество и обнаружил, что по своим изоляционным свойствам и устойчивости оно превосходит любой другой известный материал.

В 1949 году он зарегистрировал патент, и продолжил свои исследования. Разработками Планкетта немедленно заинтересовалось правительство.

В результате новый материал активно начал использоваться при создании атомного оружия, а также в военно-морском флоте.

Идея же использовать тефлон при производстве клапанов и затворов принадлежала молодому инженеру Говарду Фримену. Примерно в то же время Фримен работал в компании «Rockwood», связанной с «Манхеттенским проектом». Как инсайдеру, ему было многое известно о новом материале и его необычных свойствах.

В 1955 году Фримен покидает «Rockwood», и основывает компанию «Jamesbury», специализирующуюся на производстве клапанов. Клапаны в те времена производили многие, но Фримен смог предложить нечто совершенно новое – тефлоновые уплотнения, обеспечившие надежнейшую изоляцию при любом типе среды.

Патент на новые уплотнения был выдан Фримену в июле 1960 года. После этого последовала череда судебных разбирательств.

Компания «Rockwood» посчитала, что Фримен просто украл их разработки, а правительство США не хотело раскрывать уникальные свойства материала, использовавшегося в том числе при строительстве атомных подводных лодок.

Однако, в конце концов, выдержав длительную борьбу с конкурентами и бюрократией, Фримен получил возможность изготавливать арматуру со свойствами, равных которым в то время не было.

Сам тефлон вскоре был обновлен и модернизирован. Сейчас он используется с добавками, такими как стекловолокно и углерод, увеличивающими механические свойства и термостойкость.

В результате, во второй половине 20 века во всем мире произошел настоящий взрыв производства поворотных затворов с уплотнениями из тефлона, и других полимерных материалов. Сейчас, благодаря новому уплотнению, дисковые поворотные затворы используются повсеместно, в самых различных сферах человеческой жизнедеятельности.

Подобный спрос рождает также и широкое предложение, особенно в последние десятилетия, когда многие страны освоили и стали наращивать выпуск затворов и прочей арматуры. Обратной стороной этого процесса стало снижение качества продукции, поэтому выбирая дисковый затвор для своего проекта, нужно осмотрительно подходить к выбору поставщика.

Региональная газовая компания «Палюр»

Специально для Арматурка.ру

Затвор дисковый поворотный: типы и применение

Дисковые поворотные затворы относятся к категории запорной и регулирующей промышленной трубопроводной арматуры, отвечающей за перекрытие или регулирование потока среды на данном участке.

Запорный элемент представляет собой диск, вращающийся вокруг своей оси (осевые) или вокруг иной оси/осей (эксцентриковые).

Незаменимы для монтажа в магистральных и других промышленных трубопроводах, где высоки требования к герметичности.

Типы и разновидности дисковых поворотных затворов

В промышленности затворы дискового типа являются альтернативным элементом трубопроводной арматуры на замену кранам и вентилям. Всего выделяют 3 типа дисковых поворотных затворов:

- Простой поворотный, часто именуемый баттерфляй (butterfly).

- Двухэксцентриковый – создан для работы в тяжелых условиях (повышенные температуры, большое число циклов срабатывания и др.). Выпускаются с седлами: с фторопластовым мягким уплотнением, пожаробезопасным «фторопласт-металл» и металлическим (металл-металл».

- Трехэксцентриковый – имеет три смещения (эксцентриситета), цель которых устранить трение, обеспечить такой контакт между диском и уплотнителем, который позволит устранить истирания и обеспечить требуемую герметичность в затворе.

Герметичность готового изделия обеспечивается используемым уплотнением. По типу уплотнения выделяют две самые распространенные категории:

Так как при большом диаметре проходного сечения затвор имеет большой крутящий момент на элементе управления, требуется установка привода, который может быть:

- Ручным.

- Пневмотическим.

- Электрическим. Поворотные электроприводы оснащаются стандартным контроллером либо иным управляющим устройством, направляющим диск затвора в требуемое положение.

Важно: проще всего осуществлять управление дисковым затвором, оснащенным редуктором. Изделия такого типа выпускаются с разнообразными уплотнительными элементами, изготавливаемыми на основе каучука. Получить консультацию Крепление элемента запорной арматуры на участке трубопровода зависит от конструкции корпуса и крепежных элементов. Различают следующие типы:

- Фланцевый.

- Межфланцевый.

- Lug type.

Категории дисковых поворотных затворов по назначению

Промышленные дисковые затворы применяются для оборудования:

- Систем отопления.

- Магистральных водопроводов.

- Пунктов поставки тепла.

- Котельных.

- Насосных станций.

В каждом случае подбор определенной модели для нового промышленного трубопровода или замены изношенного выполняется, опираясь на ее:

- Габариты – диаметр проходного сечения, размеры внешнего корпуса.

- Прочностные характеристики – рабочее давление (PN), диапазон рабочих температур.

- Тип управления (для больших диаметров используется электрический или пневмопривод).

- Класс герметичности (от A до D).

Область применения и сроки службы промышленных дисковых поворотных затворов

Так как ассортимент современных дисковых затворов чрезвычайно многообразен, практически для любой рабочей среды можно подобрать оптимальное исполнение. Правильно подобранный затвор активно противостоит коррозии и износу.

Добиваются этого подбором устойчивых к разрушению материалов, из которых изготавливаются корпуса и диски, а также уплотнительные элементы. Для особых случаев применяются специальные покрытия, еще больше увеличивающие стойкость к химическому износу.

Преимущественная сфера применения каждого конкретного вида и типа дисковых поворотных затворов определяется их достоинствами и недостатками. Так, к достоинствам относят:

- Малый собственный вес и габариты по сравнению с кранами и вентилями.

- Простота конструкции.

- Ремонтопригодность, простая замена элементов уплотнения.

- Использование для трубопроводов самых больших диаметров.

- Малый показатель гидравлического сопротивления.

- Термостойкость.

К числу недостатков относят:

- Из-за большого крутящего момента на затворах большого диаметра приходится использовать редукторы.

- В открытом положении диск остается в проходе, что затрудняет механическую прочистку трубопровода.

Дисковые поворотные затворы, выпускаемые компанией ООО «АПА» и поставляемые от европейских производителей (Германия) имеют все необходимые сертификаты. Каждый клиент получает самое полное сервисное сопровождение: доставку, помощь в подборе всех необходимых элементов трубопроводной арматуры в рамках конкретного проекта, а также гарантийное и послегарантийное обслуживание, шеф-монтаж.

Дисковый затвор — это… Что такое Дисковый затвор?

Типичный дисковый затвор с ручным штурвалом и редуктором.

Небольшие размеры дисковых затворов делают их очень удобными для применения.

Дисковый затвор — тип трубопроводной арматуры, в котором запирающий или регулирующий элемент имеет форму диска, поворачивающегося вокруг оси, перпендикулярной или расположенной под углом к направлению потока рабочей среды[1]. Также эти устройства называют заслонками, поворотными затворами, герметичными клапанами, гермоклапанами[2]. Наиболее часто такая арматура применяется при больших диаметрах трубопроводов, малых давлениях среды и пониженных требованиях к герметичности рабочего органа, в основном в качестве запорной арматуры[3].

В дисковых затворах запирающий элемент, то есть затвор, имеет форму диска, который может перекрывать проход рабочей среде через кольцевое седло в корпусе путём поворота (как правило на 90°) затвора вокруг оси, перпендикулярной направлению потока среды, при этом ось вращения диска может являться его собственной осью (осевые дисковые затворы) или же не совпадать с осью (эксцентриковые дисковые затворы). В связи с некоторой схожестью формы затвора с бабочкой, в англоязычных странах дисковые затворы носят название butterfly valve[4][5].

Достоинства и недостатки

Дисковые затворы, как и шаровые краны, являются одними из самых современных и прогрессивных типов арматуры, обладающий многими важными достоинствами, среди которых:

Но имеются и недостатки, например:

- большие крутящие моменты для управления затворами больших диаметров (при ручном управлении это влечёт за собой необходимость установки редуктора);

- в положении «открыто» диск располагается в проходе корпуса, что ухудшает гидравлические характеристики и делает весьма затруднённой очистку трубопровода при помощи механических устройств[6][7].

- класс герметичности А достигается только на затворах с мягким седловым уплотнением, затворы с уплотнением «металл по металлу» имеют класс герметичности В и ниже

Устройство и принцип действия

Небольшой затвор с плоским диском.

Дисковый затвор представляет собой короткий цилиндрический корпус (1), через который протекает рабочая среда. Внутри корпуса расположена подвижная часть, диск (3), имеющий возможность вращаться вокруг своей оси и таким способом, прижимаясь к уплотнительной поверхности корпуса (2), которая на поясняющем изображении выполнена с резиновым уплотнительным кольцом, перекрывать проход рабочей среды[6].

Различия в конструкциях

Большой дисковый затвор с поршневым пневмоприводом.

Герметичный клапан.

Затвором (подвижной частью запорного органа) этих устройств может быть плоский диск или двояковыпуклый (линзовый), чечевичного сечения.

Конструкция дисковых затворов даёт возможность применения их на различных рабочих средах с обеспечением защиты от коррозии и повышенного износа внутренних поверхностей корпуса и диска, для чего используются различные способы.

Самым простым из них является изготовление этих деталей из нержавеющих сталей с уплотнением резиновым кольцом (если защита не требуется детали изготавливаются из углеродистой или легированной стали, корпуса также из чугуна).

Существуют также конструкции, внутренние полости которых защищены химически- и износостойкими покрытиями в виде эластомерных или резиновых вкладышей в корпусе и резиновых или полимерных покрытий диска, что заменяет собой дополнительные прокладки.

Присоединение затвора к трубопроводу чаще всего стяжное, то есть отверстия по краю корпуса арматуры пронизывают шпильки от одного фланца трубопровода до другого, что идеально подходит к конструкции устройства, в редких случаях затворы изготавливаются с собственными фланцами для соединения с обратными фланцами трубопровода.

Управление дисковыми затворами сходно с управлением шаровыми кранами, так как эти типы арматуры требуют для полного открытия поворота запирающего элемента на 90°. Оно осуществляется вручную (на больших диаметрах с маховиком и редуктором) или механизированно, с помощью однооборотных или (для больших диаметров) многооборотных электроприводов, а также поршневых пневмо- и гидроприводов.

Разновидностью дисковых затворов являются герметичные клапаны, применяемые для установки на трубопроводы малых диаметров для небольших давлений и на воздуховоды, также с небольшими давлениями[6][7].

См. также

- Задвижка

- Запорный клапан

- Регулирующий клапан

- Кран

Примечания

- ↑ ГОСТ Р 52720-2007. Арматура трубопроводная. Термины и определения.

- ↑ действующими стандартами эти названия не рекомендуются к использованию.

- ↑ Трубопроводная арматура. Справочное пособие. Д. Ф. Гуревич — Л.: Машиностроение, 1981.

- ↑ англ. butterfly — бабочка, англ. butterfly valve — затвор дисковый

- ↑ в связи с этим существует и русскоязычное разговорное выражение «затвор типа баттерфляй»

- ↑ 1 2 3 Поговорим об арматуре. Р. Ф. Усватов-Усыскин — М.: Vitex, 2005.

- ↑ 1 2 Арматура промышленная общего и специального назначения. Справочник. А. И. Гошко — М.: Мелго, 2007.

Затвор или задвижка: что выбрать? Чем отличается задвижка от вентиля: сравнение запорной арматуры

Затворы применяются на трубопроводах в качестве запорных устройств, но предназначены они не только для перекрытия движения рабочей среды. Дисковые поворотные затворы используются и для регулирования: с их помощью можно изменять расход вещества в соответствии с необходимостью.

Наиболее часто данный тип запорной арматуры задействуется при больших диаметрах труб, в средах с малым давлением, а также при пониженных требованиях к герметичности. Определим следующие основные преимущества дисковых затворов:

- компактные размеры;

- простота конструкции;

- удобство монтажа и ремонта.

Однако говоря о плюсах данного типа оборудования, будет правильно обратить внимание и на некоторые недостатки, присущие дисковым поворотным фланцевым затворам:

- низкая герметичность;

- зачастую требуется установка редуктора;

- прочистка проходит с использованием механических приспособлений.

В моменты выбора именно эти свойства затворов становятся тем переломным пунктом, что заставляют покупателя отказаться от данного устройства.

Что представляет собой затвор?

Прежде всего, стоит отметить, что затворы и задвижки можно рассматривать в разных контекстах. В основном они сопоставляются как элементы, выполняющие определенные функции в конструкции трубопроводов.

ЭкоСтройПроект — балки для опалубки, арматурные муфты

Затвор

Затвор — чаще всего запорное устройство. Но в некоторых случаях он используется и для регулирования интенсивности потока жидкости или газа в трубопроводе.

Затвор имеет довольно простую конструкцию: в нем есть блокирующий клапан в форме диска, который можно посредством рычага поворачивать вокруг оси. В положении «закрыт» данный диск перпендикулярен потоку воды. В положении «открыт» — параллелен ему.

Конструкция затвора может предусматривать также размещение регулирующего клапана и в промежуточных положениях — так, чтобы движение потока в трубопроводе осуществлялось с желаемой интенсивностью.

Как правило, герметичность блокировки потока с использованием затворов — если говорить о положении «закрыто» клапана — относительно невысока. Поэтому соответствующее устройство чаще всего задействуется в крупных трубопроводах.

В них обычно нет высоких требований к герметичности запорной арматуры, поскольку давление в потоке, как правило, в таких типах инфраструктуры относительно небольшое.

К подобным трубопроводам относятся те, что входят в состав вентиляционных, тепловых, газовых магистралей.

Основные достоинства затворов:

- несложная конструкция;

- простота монтажа и поддержания функциональности;

- небольшой вес, длина;

- оперативность установки регулирующего диска в крайние положения — «открыто» и «закрыто».

В числе недостатков соответствующих устройств:

- невысокая герметичность;

- необходимость задействования во многих случаях больших энергозатрат для смены позиции диска с «открыт» на «закрыт» и наоборот;

- важность инсталляции в ряде случаев редуктора по причине возможности появления крутящих моментов в процессе работы дисков.

Характеристики клиновых задвижек

Запирающим механизмом систем трубопровода также может стать фланцевая задвижка. Материал изготовления зависит от характеристик и особенностей рабочей среды, ее давления и других факторов. Как правило, применяются стальные или чугунные задвижки, в зависимости от состава сплава, они могут работать при давлении до 25 МПа и выдерживать температуру более 500°С.

Такое оборудование нашло широкое применение на энергетических объектах, нефтепроводах, в системах водо- и газоснабжения.

В определенных ситуациях может даже не возникнуть выбора запорного устройства: задвижки могут быть единственным вариантом.

За счет того, что они могут выдерживать до 8 баллов сейсмоактивности, то активно используются на объектах, на территории которых возможны землетрясения.

Говоря о достоинствах чугунной фланцевой задвижки, необходимо отметить следующие моменты:

- высокая герметичность;

- длительный срок эксплуатации;

- работа при высоких показателях давления и температуры;

- небольшое гидравлическое сопротивление, необходимое при большой скорости движения потока рабочей среды.

Однако среди недостатков данного типа оборудования отмечают следующие факторы:

- невозможность регулировки потока;

- долгое время открытия/закрытия;

- достаточная сложность ремонта;

- большой вес и размер устройства.

Что выбрать: затвор или задвижку?

Мы рассмотрели основные моменты работы обоих типов запорной арматуры, охватив наиболее заметные качества.

Если же вы собираетесь купить затвор или клиновую задвижку, стоит помнить о том, что каждый отдельный случай использования оборудования требует индивидуального рассмотрения.

На выбор должны влиять многочисленные факторы, в большей степени связанные с особенностями дальнейшей эксплуатации устройства.

Нельзя оставить без внимания тот факт, что в последнее время в строительной и промышленной сферах наблюдается популяризация дисковых фланцевых затворов.

Сложно поспорить с тем, что по некоторым критериям они, несомненно, превосходят клиновые фланцевые задвижки.

Как мы отметили ранее, к их преимуществам необходимо отнести скорость открытия, а также возможность плавной регуляции потока рабочей среды.

Сравнивая эти типы оборудования, невозможно не отметить и тот факт, что затворы характеризуются значительно меньшим весом. При одном и том же диаметре вес и габариты устройств будут отличаться в несколько раз.

Значительный вес задвижки при этом определенным образом сказывается на трубопроводе, создавая дополнительную нагрузку.

Это также усложняет монтаж и демонтаж устройства, для которого необходимо грузоподъемное оборудование.

Однако несмотря на это, многие предприятия не спешат переходить на использование затворов. Основная причина – долговечность задвижки. Как правило, уплотнение задвижки более прочно, не изнашивается под воздействием температуры, не рассыхается от времени и воздействия рабочей среды.

Труборез: разновидности и назначение

Задвижки пока не могут быть вытеснены затворами с рынка запорной арматуры и по той причине, что гарантируют максимальную герметичность. Кроме того, дисковые затворы при некоторых типах рабочей среды вообще не могут быть использованы, поскольку они способны ухудшить гидравлические характеристики.

Если сравнивать задвижку и дисковый затвор, то следует отметить, что дисковый затвор в отличие от задвижки отличается более плавной регуляцией расхода рабочей среды и меньшими затратами времени на закрытие и открытие.

В то же время затворы не могут похвастаться высоким уровнем точности регулирования. Для того, чтобы открыть или закрыть затвор, нужно просто повернуть диск на 90 градусов.

Как элемент запорной арматуры затвор может иметь несколько фиксированных позиций.

Выбирая Затвор дисковый , вы должны в первую очередь ориентироваться на такие характеристики как укладываемый в поворот рабочего диска расход рабочей среды. При этом поворот диска может варьироваться в пределах от 15 до 75 градусов. Именно этот диапазон позволяет обеспечить наиболее пропорциональные показатели расхода рабочей среды, которая при этом не наносит вреда самому затвору.

Кроме того, нужно отметить, что процесс регуляции потока рабочей среды посредством узкой щели приводит к кавитации, разрушающей покрытие и седловое уплотнение диска. Предотвратить протечки позволяет использование специальных уплотнителей из эластичного материала. Кроме того, такие уплотнители берут на себя функцию защиты корпуса и покрытия затвора.

Обычно срок службы резинового уплотнителя составляет 5-10 лет, после чего его необходимо заменить на новый. Процедура замены предельно проста и не требует ни специальных знаний, ни опыта. Если в качестве уплотнения используется металл, нужно помнить о том, что попадание в рабочую среду твердых фракций может легко привести к выводу из строя всего затвора.

Несмотря на то, что Затвор дисковый поворотный может быть установлен практически в любом положении, при большом диаметре затвора шток должен находиться к горизонтальном положении, в противном случае повышается риск заклинивания из-за попадания в область штока твердых частиц. Малая монтажная длина и небольшие весогабаритные характеристики, особенно по сравнению с теми же задвижками, также являются преимуществом затворов. Такие качества обеспечивают легкость монтажа и снижение нагрузки на систему трубопровода.

Отсутствие в затворах резьбовых рабочих пар исключает возникновение коррозии из-за воздействия рабочей среды.

Кроме того, затворы не имеют застойных зон в своей проточной части, поэтому длительная остановка системы не приводит к застою рабочей среды в затворе, чего не скажешь о задвижках.

В качестве заключения стоит также отметить, что затворы могут быть автоматизированы любыми средствами. К тому же они являются отличным вариантом для установки на трубопроводных системах с теплоизоляцией, что обеспечивается их конструкционными особенностями.

Разумеется, Задвижка является в результате такого сравнения не менее качественной и надежной деталью трубопровода. Однако, если вы затруднялись именно в выборе между затвором и задвижкой, в большинстве случаев предпочтение стоит отдать как раз затвору.

При этом, задвижки очень часто используются в промышленных системах трубопровода. Более того, их надежность позволяет применять их даже на самых опасных участках трубопроводных систем.

Некоторые виды задвижек представляют собой единственно возможное решение в условиях, например, повышенной сейсмичности, поскольку они способны выдерживать до 8 баллов сейсмической активности.

Таким образом, выбор в любом случае будет зависеть от индивидуальных требований каждого отдельно взятого случая.

Добавить сайт в закладки

- Виды

- Выбор

- Монтаж

- Отделка

- Ремонт

- Установка

- Устройство

- Чистка

Главное отличие вентиля от задвижки, анализ конструктивных особенностей конструкции позволяет сделать правильный выбор арматурного устройства при монтаже трубопровода.

Дисковый затвор выгодно отличается от задвижки по таким показателям как малое время открытия и закрытия и возможность плавного регулирования расходы среды. Правда, точность регулирования у затворов все же невысока. Открытие-закрытие затвора производится простым поворотом диска на 90о.

Для использования в качестве регулирующей арматуры предусмотрено несколько фиксированных положений. Затвор должен выбираться под определенный расход рабочей среды, который должен укладываться в поворот диска приблизительно от 15о до 75о.

В этом диапазоне поворота диска затвор обладает пропорциональной характеристикой расхода, а поток рабочей среды не наносит вреда затвору.

Регулирование расхода рабочей среды в узкой щели приводит к интенсивной кавитации, которая разрушает седловое уплотнение и покрытие диска.

Использование эластичных уплотнений в дисковых затворах надежно исключает протечки во время эксплуатации затвора, обеспечивая герметичность класса А в соответствии с ГОСТ 9544-93 (без видимых протечек) и одновременно выполняя функции защитного покрытия для элементов корпуса и диска.

Износостойкость используемой резины при соблюдении условий эксплуатации гарантируется в течение 5-10 лет или до 100 тыс. закрытий и открытий. После этого может потребоваться замена уплотнения, что предполагает несложную операцию, не требующую особой квалификации.

Использование же уплотнения «металл по металлу» требует очень внимательного отношения к рабочей среде, так как любое попадание в среду твердых фракций выводит его из строя. Потеря герметичности в затворе с резиновыми уплотнениями происходит постепенно, по мере выработки, а не лавинообразно, как у других уплотнений.

Применение защитных покрытий на основе эластомерных и полимерных материалов для деталей, непосредственно контактирующих с рабочей средой, обеспечивает стойкость арматуры к воздействию агрессивных сред. Эластомерный или металлорезиновый вкладыш исключает контакт рабочей среды с корпусом затвора, а эластомерное или полимерное покрытие защищает диск.

Поворотные затворы могут устанавливаться в любом положении, однако затворы больших диаметров рекомендуется устанавливать в горизонтальном положении штока, так как при вертикальной установке не исключена вероятность заклинивания, связанная с попаданием твердых частиц в область штока. Простота и удобство монтажа затворов, особенно в стесненных условиях, обусловлена малой монтажной длиной (в 4,5 раза меньше, чем у традиционной задвижки). Помимо компактных размеров дисковый затвор отличается малыми весогабаритными характеристиками. Так вес одного затвора может быть до восьми раз меньше веса задвижки того же условного прохода. Это уменьшает весовую нагрузку на трубопровод и упрощает монтажные работы, потому что не требует мощного грузоподъемного оборудования и специальных монтажных площадок.

Дисковый затвор не имеет резьбовых рабочих пар. Резьбовая пара втулка-шпиндель задвижки подвергается коррозии из-за воздействия внешней среды и выходит из строя, особенно в колодцах теплотрасс, имеющих теплую и влажную окружающую среду, а также при установке задвижек на открытых площадках.

Дисковый затвор, в отличии от задвижек не имеет застойных зон в проточной части, а значит, рабочая среда не застаивается в корпусе затвора даже при длительной остановке системы. Скапливающиеся в застойных зонах задвижки различные механические примеси, присутствующие в проводимой среде, рано или поздно приводят к невозможности герметичного перекрытия потока.

Затвор удобен для установки на трубопроводах с теплоизоляцией. Наружный диаметр корпуса затвора не превышает наружного диаметра фланца трубопровода, а органы управления затвора расположены выше габаритного размера теплоизоляции. Для дискового затвора возможна любая автоматизация.

Он может управляться как ручными средствами (рукояткой или редуктором), так и пневмо- или электроприводом отечественного либо зарубежного производства.

Использован материал из журнала «ТПА» №2 (47) 2010

Устройство задвижек

Задвижка представляет собой арматурное устройство, имеющее затвор в виде диска, листа или клина, перемещающегося вдоль уплотнительных колец корпуса перпендикулярно оси потока среды.

В зависимости от конструкции задвижки могут быть проходными и суженными, имеющими отверстия уплотнительных колец меньше диаметра трубопровода.

В зависимости от геометрии затвора задвижки разделяют на параллельные и клиновые. Клиновые задвижки оснащаются клиновым затвором с уплотнительными поверхностями, которые располагаются под углом друг к другу. Клин затвора может быть цельным упругим, цельным жестким или составным двухдисковым.

Оснащены затворами, уплотнительные поверхности которых параллельны друг другу. Такая конструкция может быть однодисковой (шиберной) или двухдисковой.

Задвижки могут оснащаться выдвижным шпинделем (штоком) и не выдвижным (вращаемым шпинделем). Они отличаются конструкцией винтовой пары, благодаря которой перемещается затвор. Задвижки с вращаемым шпинделем обладают меньшим строительным размером.