В процессе холодного волочения труб из-за попадания между трубой и волочильным кольцом окалины или из-за неравномерного износа кольца на наружной поверхности трубы могут образовываться продольные

[c.

135]

Холодное волочение труб производят на цепных станах. Существенной частью стана является бесконечная цепь. Цепь связана при помощи крюка с тележкой, катящейся по двум балкам, между которыми движется цепь.

Тележка снабжена клещами, захватывающими забитый конец трубы.

[c.55]

В процессе холодного волочения труб из-за попадания между трубой и волочильным кольцом окалины или гз-за неравномерного износа кольца на наружной поверхности трубы могут образовываться продольные риски. Если волочение производилось на оправке или пробке, то риски могут быть и на внутренней поверхности.

[c.100]

Холодное волочение труб — основной способ, применяемый для изготовления труб высокой точности размеров по толщине стенок и наружному диаметру при высоком качестве поверхности.

[c.455]

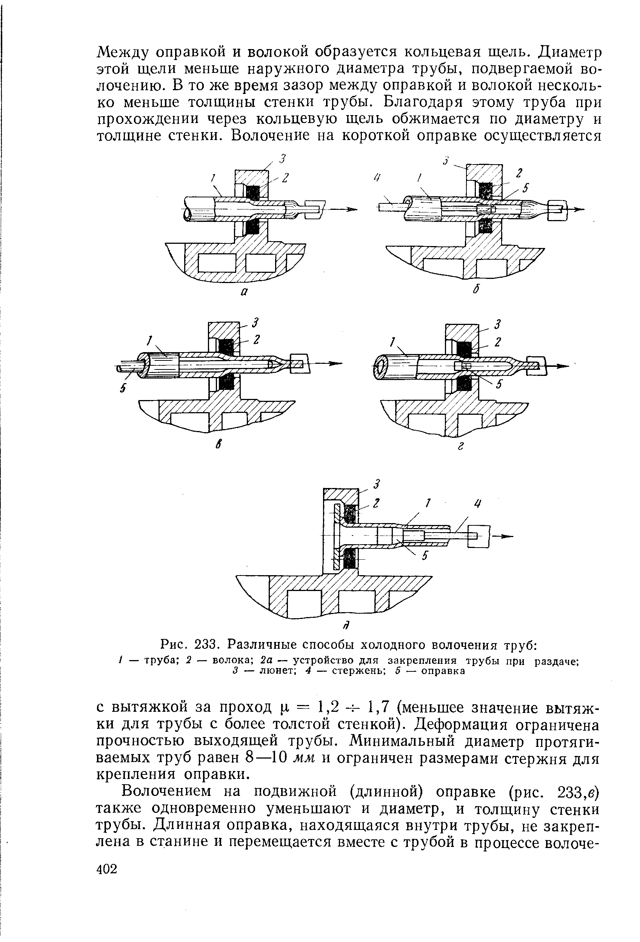

| Рис. 123. Способы холодного волочения труб а без оправки б на длинной оправке в — на короткой оправке е -> на плавающей оправке 1 — матрица 2 труба 3 захват |  |

Вследствие особых условий холодного волочения труб через очко коэффициент вытяжки за один проход обычно не превышает 1,5—1,8.

[c.411]

Технологическая схема процесса холодного волочения труб приведена на рис. 94.

[c.258]

Имеются различные способы холодного волочения труб.

[c.332]

Рие. 277. Способы холодного волочения труб [c.554]

Обычно холодной прокаткой и холодным волочением изготовляют трубы из стали диам. 4,0—200 мм и толщиной стенки 0,1 — 12 мм (ГОСТ 9567—60, 9941 —62 и др.). В некоторых случаях применяют холодную (по ГОСТ 8734—58) прокатку труб значительно большего диаметра (до 250—450 мм) и холодное волочение труб диам. до 0,3—4,0 мм.

[c.377]

| Рис. 233. Различные способы холодного волочения труб |  |

Трубы с более тонкой стенкой, высокими качеством поверхности и точностью размеров получают на станах холодной прокатки труб различных типов, а также волочением. В качестве заготовки в этом случае применяют горячекатаные трубы.

[c.69]

Операциями, способствующими растрескиванию латуни, являются горячая и холодная обработка давлением, вытяжка, волочение труб без оправки и др.

Латунь обладает высокой пластичностью при 200° С, которая при дальнейшем повышении температуры снижается до минимума, и на изделиях могут появиться трещины.

Растрескивание латуни наблюдается также, когда вследствие термической обработки прочность материала ниже

[c.114]

Основное назначение Ковка а штамповка в горячем состоянии изготовление листов в горячем а холодном состоянии волочение а высадка в холодном состоянии трубы для сварных конструкции [c.606]

Латунь Л 68 67-70 — — — 0-035 0,1 0,005 0,002 0.3 Горячий и холодный прокат, волочение Трубы, ленты, проволока, листы

[c.100]

Латунь никелевая . … ЛН 65-5 64—67 5-6,5 0,03 0.15 0,005 0,002 0.3 Горячая и холодная прокатки, прессовка, волочение Трубы манометрические, трубы конденсаторные, ленты антифрикционные, сетки

[c.100]

В Германии (по трофейным материалам) для производства биметаллических труб с внутренней и внешней плакировкой употребляются стальные шашки, обточенные снаружи и просверленные внутри.

На шашки плотно, без зазора, надевают (для внешней плакировки) и в отверстие шашек вставляют (для внутренней плакировки) трубы из плакирующих цветных металлов и сплавов. Выступающие концы труб запрессовывают в специальных штампах.

Заготовку нагревают в печах с восстановительной атмосферой и подвергают горячему прессованию, а затем холодному волочению.

[c.235]

В связи с этим МВТУ и ВНИИМЕТМАШ в течение нескольких лет ведут работы по созданию и освоению непрерывных станов холодной прокатки и волочения труб.

[c.158]

Короткая гильза, имеющая толстые стенки и неправильную цилиндрическую форму, прокатывается в трубу. При этом уменьшается толщина стенок, увеличивается длина и гильзе придаются необходимая точная форма и размеры. Трубы малых типоразмеров раскатывают на станах холодной прокатки. Вместо холодной прокатки на завершающих операциях применяется также холодное волочение.

[c.157]

Холодная прокатка труб имеет много преимуществ перед холодным волочением более высокую степень обжатия за один проход высокое качество поверхности труб (отсутствие рисок), меньшую разностенность, меньшую продолжительность вспомогательных операций (травления, отжига и др.). Вместе с тем станы холодной прокатки очень сложны по конструкции, требуют дорогого инструмента, сложной настройки и т. п.

[c.55]

При холодном волочении металл трубы воспринимает, естественно, наклеп. Поэтому готовая труба обязательно подвергается рекристаллизационному отжигу. Если волочение трубы производится с большим числом пропусков, то после каждых 4—6 пропусков приходится производить промежуточный рекристаллиза-ционный отжиг.

[c.56]

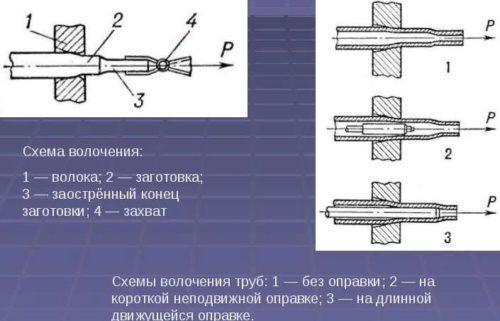

Волочение металлов применяют при производстве проволоки, прутков, изделий сложного сечения, труб. Проволока, имеющая небольшую площадь поперечного сечения и большую длину, может быть получена только волочением. При производстве прутков холодное волочение обеспечивает большую точность размеров и высокую чистоту поверхности.

Волочение с небольшой степенью деформации для придания прутковым изделиям повышенной точности размеров сечения называется калибровкой. Волочение труб применяют для уменьшения диаметра и толщины стенки. Сущность процесса волочения заключается в следующем (рис. 153).

Передний конец заготовки 1 заостряют, вставляют в коническое отверстие волоки 2, имеющей выходное сечение меньше сечения заготовки. Приложением усилия Р протягивают заготовку через волоку. При этом площадь сечения заготовки уменьшается, а длина увеличивается.

Степень деформации при волочении ограничивается прочностью переднего конца изделия, к которому прикладывается тянущее усилие, называемое усилием волочения. При

[c.335]

Для получения биметаллических труб употребляются стальные шашки диаметром от 63 до 146 мм и длиной от 170 до 220 мм. Борты шашек с одного конца, прилегающего к пресс-матрице, закругляются. Толщина плакирующего слоя составляет 10% от толщины стенки для торговых сортов и 15 — 300, о для специальных. Трубы изготовляются внешним диаметром от 6 до 60 мм, толщиной стенки 1 — 5 мм.

Температура прессовки 800 — 850° С. При последующем холодном волочении трубы периодически отжигаются при температуре 750° С в продолжение 8—9 час. без доступа воздуха. Трубы поставляются мягкими. Трубы с одной внутренней плакировкой имеют с/, = = 27 кг1мм a = 30% и = 12 kz mm ) трубы с двухсторонней плакировкой — o , = 30— 32 KZ MM 8 = 45 — 550/0 и = 22—26 кг/мм-.

[c.

238]

В работе [155] показано, что при холодном волочении труб с применением смазок типа растительного масла и торфосала / находится в пределах 0,1—0,15. Эти данные подтверждаются рекомендациями, приведенными в монографии [156] по выбору / при волочении труб [c.114]

На рис. 69 приведены значения подсчитанные по формуле (5.6) для различной величины деформации трубы из сталей марок 20, 45, ШХ15, ЗОХГСА, Х18Н10Т. Анализ калибровок цехов холодного волочения труб одного из заводов показывает, что деформация за проход при безоправочном волочении труб обычно составляет =

[c.160]

Холодное волочение труб 22X2,0 мм осуществляется за четыре прохода, а изготовление этих труб комбинированным способом — за два.

[c.127]

Основное назуачение Коака а штамповка а горячем состоянии волочение, высадка и штамповка в холодном состоянии трубы и листы [c.688]

Важной отраслью трубной промышленности является производство холоднодеформированных труб способами холодной прокатки и волочения. При такой обработке достигается чистая поверхность, правильная геометрическая форма и большая точность размеров, чем при горячей прокатке.

В области холодной прокатки труб проделана большая работа по изысканию рациональной калибровки валков, освоению прокатки труб из высоколегированных сталей, переменного сечения и др.

Предложены принципиально новые конструкцииТроликовых станов холодной прокатки труб, которые позволили наладить производство особо тонкостенных труб.

[c.157]

Непрерывный стан холодной прокатки труб позволяет повысить производительность труда в 5—10 раз в отличие от производительности имеющейся на обычных станах холодной прокатки. Эффективность капиталовложений при использовании непрерывного стана в 2 раза выше, чем для стана холодной прокатки труб валкового типа.

Уже в течение нескольких лет на Московском трубном заводе работает стан непрерывного волочения (рис. 1). Стан осуществляет безоправочное волочение труб диаметром 8—26 мм с наибольшим усилием Q = 5 т и скоростью в пределах 0,6— 1,25 м/сек (40—-75 м/мин).

Такой стан, осуществляя волочение труб в одну нитку, успешно заменит трехниточный стан с возвратно поступательным движением тележки. Стан отличается простотой конструкции, удобством обслуживания, малой занимаемой площадью.

После волочения на таком стане трубы получаются прямыми, отпадает необходимость забивания и обрезания головок, имеет место экономия металла до 3%. В условиях данного завода на стане сокращено до семи технологических операций.

На стане опробовано также волочение на длинной оправке труб с внутренней футеровкой и выступающими концами футеровки, удаление внутреннего грата с электросварных труб диаметром 20—22 мм. Конструктивно стан состоит из трех подающих клетей /—3 (рис. 1), установленных на общей раме 4.

В каждой клети имеется две бесконечные цепи 5—7, между ближайшими ветвями которых происходит зажатие трубы призматическими звеньями. Каждая цепь перемещается ведущей звездочкой 8 при наличии неприводной звездочки 9 с другой стороны клети. Рабочие цепи перекатываются по неприводным роликовым цепям, которые опираются на подпружиненные опорные планки.

Роликовую цепь и опорные планки конструктивно можно заменить неподвижными роликами. Зажатие трубы ближайшими ветвями рабочих цепей происходит с помощью нажимных балок, которые механизмом установки перемещаются симметрично относительно оси волочения. Две волоки размещаются в люнетах 10, смазка (жидкая циркуляционная) заливается на трубу перед волокой. Конструкция такого стана простая, так как отсутствует промежуточное звено — тянущая тележка. Цепи непосредственно зажимают и перемещают трубу во время волочения.

[c.158]

Холодное волочение. Волочением можно получать заготовки любого фасонного профиля (рис. 6). В настоящее время широко распространено волочение сплошных прутков различной формы диаметром до 200 мм, труб диаметром от десятых долей миллиметра до 200 —350лг. , проволоки диаметром от 0,002 до 30 мм, полых профилей диаметром до 200 мм.

[c.19]

В подавляющем большинстве случаев котельные трубы изготовляют путем прошивки гильзы на стане косой прокатки и последующей прокатки гильзы на пильгер-ных или автоматических станах горячей прокатки или на станах холодной прокатки. Вместо холодной прокатки на завершающих операциях применяют также холодное волочение.

[c.134]

Твердосплавные волоки производят на основе карбида вольфрама, имеющего большую твердость. Для соединения карбида вольфрама (порошок) в монолитное твердое тело используют кобальт. Применяют следующие твердые сплавы при волочении проволоки ВК2—ВК6 при волочении труб и прутков ВК8—ВК15.

Буквенные обозначения и цифры в обозначении твердых сплавов-указывают В — карбид вольфрама, К — кобальт цифра— содержание кобальта в процентах. Чем меньше кобальта, тем выше твердость материала волоки и меньше механическая прочность.

Заготовки для волок получают холодным прессованием порошкообразной смеси карбида вольфрама и кобальта в специальных матрицах.

Спрессованная заготовка подвергается сушке при температуре 100°С в течение 24 ч и спеканию при 1350—1500°С, После спекания заготовка волоки приобретает твердость в пределах HR 85—90 и достаточную механическук> прочность. Для увеличения жесткости и прочности волоку запрессовывают в оправку или закрепляют в оправке пайкой медью.

Рабочий канал твердосплавных волок шлифуется на специальных станках нитью, иглой и полируется. Для шлифования рабочего канала больших волок применяют шлифовальные круги. Полирование производится различными пастами с алмазной пылью. Волоки из природных или синтетических алмазов применяют при волочении проволоки диаметром [c.337]

Что такое волочение, его виды и сущность процесса

Холодное или горячее волочение металла является разновидностью обработки металла давлением. Такими способами получают продаваемый в торговой сети сортамент проволоки круглого и фасонного сечения, прутки, трубы и другую продукцию из черных, цветных металлов и сплавов.

Для этого используют волочильное оборудование, которое по кинематическому принципу позволяет получать продукцию необходимого диаметра способами одно- и многократного волочения. Арматура витого типа, проволока, металлические канаты, сетки и крепеж получаются из продукции, выполненной волочением, где задействованы волочильная машина или станок.

Продукция, полученная методом волочения, используется в разных отраслях промышленности, сельского хозяйства и домашними умельцами.

Суть и назначение операции волочения

Сущность процесса волочения заключается в протягивании металлической заготовки большего диаметра через отверстие необходимой формы и получении изделия меньшего диаметра.

Изготовленная продукция характеризуется качеством наружной поверхности, плотностью и точностью размеров поперечного сечения. Операции выполняют на специальных машинах, которые называются волочильными станами.

Они повышают производительность труда: трудоемкость изготовления становится гораздо ниже, чем при выполнении таких изделий другими способами.

Волочильные станы выпускаются производителями с прямолинейным движением заготовки и с наматыванием на барабаны. В последнем случае они могут быть с одним или несколькими ведущими барабанами, что позволяет протягивать одну или одновременно несколько заготовок.

Виды и методы волочения

Волочение выполняют на волочильном стане.

Конструктивно устройство состоит из таких основных частей: волока (фильера), оправок разной конструкции, протяжного и вспомогательных устройств для автоматизации и механизации процесса.

При этом волочильный стан прямолинейной конструкции различают по принципу действия главного двигателя непрерывного действия (траковые), гидравлические, цепные и канатные.

Процесс классифицируют по таким параметрам:

- по типу (мокрое, сухое);

- нагреву заготовки (холодное, горячее);

- количеству протягиваемых заготовок (1, 2, 4, 8);

- степени чистоты получаемого изделия (черновое, чистовое);

- подвижности волока (неподвижный, подвижный);

- количеству переходов (одно- и многократный);

- способу осуществления тяги (гидравлические, барабанные, цепные).

Разнообразие параметров породило огромное количество выпускаемых установок, различающихся техническими характеристиками, технологией выполнения работ и производительностью.

Волочение используют для изготовления труб диаметром 0,3÷500 мм с толщиной стен 0,05÷6 мм. При этом методы изготовления могут быть следующими:

- осадкой;

- профилировочным способом;

- гидродинамическим трением;

- на специальной оправке (закрепленной короткой, длинной подвижной, плавающей);

- на деформирующемся сердечнике;

- с раздачей заготовки трубной формы.

Метод, а следовательно, и оборудование к нему, выбирают в зависимости от требований, предъявляемых к готовому изделию и марки применяемой заготовки. Трубы изготавливают, применяя волочильный стан цепной и барабанной конструкции. В последнем случае волочение называют бухтовым.

Основные этапы процесса

К конечному продукту, получаемому волочением, предъявляются определенные требования, которые указываются в технологических характеристиках. Заготовка проходит определенные этапы, которые влияют на конечный результат. Они следующие:

- отжиг заготовки для получения мелкозернистой структуры и повышения пластичных свойств;

- удаление с поверхности заготовки окалины;

- промывка заготовки после травления в растворе серной кислоты;

- нанесение специального слоя, состав которого зависит от материала заготовки;

- волочение на стане;

- устранение наклепа;

- доработка полученной продукции (обрезка на необходимую длину, отделка концов).

Как правило, они влияют на плотность, твердость, текучесть, электрическое сопротивление материала (увеличиваются), пластические, антикоррозионные свойства (уменьшаются). Такое проявление, называемое наклепом, устраняют с помощью термообработки – нормализацией, патентированием, отпуском, отжигом. Выбор метода зависит от марки металла или сплава, условий проведения процесса волочения.

Оборудование и станки для волочения

Волочильный станок с приводом постоянного или переменного тока может быть для одно-и многократного волочения. В последнем случае металлическая заготовка проходит через несколько волок, изменяя свой профиль или диаметр в сторону уменьшения последовательно. Однократная волочильная машина используется для заготовок диаметром от 8 до 20 мм.

Со специального устройства размоточного типа заготовка после прохождения через волоку наматывается на барабан, диаметр которого не превышает 750 мм. Все операции на таком устройстве автоматизированы: барабан обслуживается подъемником, укладка заготовок – тельфером.

Такие волочильные станки применяются для производства проволоки фасонных профилей из обычных и труднодеформируемых марок заготовок при выполнении операции калибровки проволоки.

Станы барабанного типа и цепные различаются способом намотки. У барабанных устройств намотка изготовленной продукции осуществляется на специальную вертушку, у цепных она не подлежит смотке.

На видео можно наглядно увидеть процесс изготовления проволоки:

Просим тех, кто работал на станах цепных и барабанных, поделиться опытом работы в х к тексту, а также рассказать о нюансах технологического процесса.

Поиск записей с помощью фильтра: ГибкаЗаточкаЗащитаКовкаРезкаСваркаСверлениеСлесарнаяТермоТокарнаяШлифовка АрматураКвадратКругЛистПолосаПроволокаТрубаУголокШвеллер АлюминийЛатуньМедьНержавейкаОцинковкаТитанЧугун

Волочение и холодная прокатка труб

2. Холодная прокатка труб

Трубы в холодном состоянии обрабатывают для достижения высокого качества их поверхности, а также когда невозможно получить трубы заданных размеров другими способами.

Холодной обработкой производят трубы диаметром менее 0,1 с толщиной стенки менее 0,01 мм.

Различают два способа обработки трубы в холодном состоянии: холодную прокатку и волочение, при этом получают тонкостенные трубы диаметром 1—450 и толщиной стенки 0,1—3 мм.

Заготовкой для производства холоднокатаных и холоднотянутых труб служат в основном горячекатаные или реже электросварные трубы.

Волочение труб

Трубы при волочении изготовляют за несколько проходов с постепенным уменьшением диаметра и толщины стенок. Перед волочением трубы выполняют ряд подготовительных операций: осмотр, зачистку, разрезку на части, забивку концов, травление, нанесение технологических покрытий и смазки.

Волочение труб (рис. 206) осуществляют несколькими способами: без оправки, на короткой оправке, на длинной оправке и на деформируемом сердечнике.

Волочение без оправки применяют в том случае, когда необходимо уменьшить только диаметр трубы. Деформацию проводят с помощью волоки, неподвижно закрепленной в упоре (люнете) волочильного стана. Волочение на короткой оправке применяют для одновременного уменьшения диаметра и толщины стенки трубы.

В настоящее время получил распространение способ волочения на плавающей оправке— разновидность способа волочения на короткой оправке. В основу конструкции всех волочильных станов положен общий принцип: применение непрерывно движущихся цепей для перемещения трубы в процессе волочения.

На современных волочильных станах все операции механизированы. Длина труб после волочения ограничена длиной волочильного стана. Наиболее совершенны и производительны волочильные агрегаты, где процесс производства труб проводят на барабан в бунты.

Длина труб может достигать 100 мм и более, а скорость волочения 100 — 200 м/мин.

Волочение на непрерывных волочильных станах является весьма прогрессивным способом производства труб.

Холодная прокатка труб

Холодную прокатку труб осуществляют на станах периодической и поперечной прокатки: валковых (ХПТ) и роликовых (ХПТР). На двухвалковых станах холодной прокатки труб (ХПТ) изготовляют трубы диаметром 16 — 450 со стенкой толщиной 0,4 — 3,5 мм, на роликовых станах ХПТР изготовляют в настоящее время трубы с особо тонкими стенками 0,1 —3 мм и диаметром 120 мм.

Станы ХПТ разделяют в зависимости от максимального диаметра прокатываемой трубы. Цифры в наименовании стана указывают на диаметр обрабатываемой трубы, например на стане ХПТ-32 можно получать трубы диаметром 32 мм.

Отечественной промышленностью выпускаются станы следующих типов: ХПТ-32, ХПТ-55, ХПТ-75, ХПТ-90, ХПТ-120, ХПТ-250, ХПТ-450; роликовые станы ХПТР 8-15, ХПТР15-30, ХПТР 30-60 и ХПТР-60-120 (первая цифра указывает минимальный диаметр труб, полученный на данном стане, вторая — максимальный).

Прокатка труб на станах ХПТ в ряде случаев более эффективна, чем волочение. При холодной прокатке труб можно уменьшить сечение заготовки за один цикл на 75 — 85 %, процесс прокатки состоит из нескольких основных и вспомогательных технологических операций.

Прокатка труб на стане ХПТ заключается в деформации заготовки обжатием ее в калибрах на неподвижной конической оправке (рис. 207). По окружности калибра имеются вырезы переменного сечения (ручьи), исходный размер которых соответствует наружному диаметру заготовки: конечный размер — наружному диаметру готовой трубы.

Схема деформации металла на станах роликового типа ХПТР аналогична холодной прокатке труб на валковых станах. У ХПТР при возвратно-поступательном движении клети ролики, которые размещены в корпусе клети, катятся по наклонным тапкам.

При схождении кольцевой зазор между роликами и оправкой изменяется и образует замкнутый круглый калибр, обжимающий трубу.

Волочение — один из способов обработки металлов давлением

редакционная статья

Категории: металлообработка

Определение. Классификация видов. Способы волочения. Конструкция волочильного стана.

Волочение

Волочение — обработка металлов давлением, при которой изделия (заготовки) круглого или фасонного профиля (поперечного сечения) протягиваются через отверстие, сечение которого меньше сечения заготовки. В результате поперечные размеры изделия уменьшаются, а длина увеличивается. Волочение широко применяется в производстве пруткового металла, проволоки, труб и другого. Производится на волочильных станах, основными частями которых являются волоки и устройство, тянущее через них металл.

Виды волочения

По типу волочения

- сухое (волочение через ванночку с мыльным порошком)

- мокрое (через мыльную эмульсию)

По чистоте обработки:

- черновое (заготовительное)

- чистовое (заключительная операция, для придания готовому изделию требуемых формы, размеров и качества);

По кратности переходов:

- однократное

- многократное (с несколькими последовательными переходами волочения одной заготовки);

По параллельности обработки:

- однониточное

- многониточное (с количеством одновременно протягиваемых заготовок 2, 4, 8);

По подвижности волоки:

- через неподвижную волоку

- через вращающуюся относительно продольной оси волоку;

По нагреву заготовки:

- холодное волочение

- горячее волочение

Способы волочения

- Барабанное волочение Волочение проволоки, труб или профилей на волочильном стане барабанного типа

- Беззабивочное волочение

- Безоправочное волочение

Беззабивочное волочение — волочение с проталкиванием переднего конца заготовки через волоку без предварительного изготовления захватки.

Безоправочное волочение — волочение труб из сталей, цветных металлов и сплавов, при котором внутренняя поверхность заготовки при протягивании не контактирует с технологическим инструментом. Безоправочное волочение обычно осуществляют в две волоки, первая из которых служит для центровки трубы, а во второй осуществляется основное обжатие трубы по диаметру. Безоправочное волочение применяют чаще для промежуточных проходов с целью уменьшения диаметра протягиваемых труб. В ряде случаев (трубки малого диаметра) его используют и как отделочную операцию. Недостатки безоправочного волочения — низкое качество внутренней поверхности труб и большие различия в толщине стенки трубы после волочения

Волочение без скольжения

Производство проволоки на стане многократного волочения, с накоплением её запаса между соседними волоками, благодаря чему исключается проскальзывание проволоки относительно поверхностей барабанов.

Бухтовое волочение труб

Волочение трубы из заготовки, смотанной в бухту и (или) со сматыванием протянутой трубы в бухту; получило промышленное применение с 1930-х гг., широко используется при получении труб из цветных металлов и сплавов (меди, латуни и др.).

При бухтовом способе применяются как оправочное, так и безоправочное волочение на трубоволочильных бухтовых станах и барабанах. Данным способом получают трубы (трубки) диаметром от 1 до 70 мм с толщиной стенки от 0,2—0,3 мм до 3 мм соответственно. Скорости волочения до 25—30 м/с, длина обрабатываемых труб до 5—6 км.

В качестве технологических смазок при бухтовом волочении применяют растительные, и минеральные масла, водные эмульсии, олеиновую кислоту, натуральную и синтетическую олифу. При волочении алюминиевых труб используются более густые смазки, напр, масло Вапор с добавками веретенного.

Внутрь трубы смазка заливается (впрыскивается) автоматически со стороны заковываемой части трубной заготовки.

Гидродинамическое волочение

Волочение проволоки с использованием комбинированных волочильных устройств, включая напорную волоку, кольцо-насадку и рабочую волоку. Смазка перед напорной волокой захватывается движущейся проволокой и вовлекается в микрозазор в кольцах-насадках.

Микрозазор от кольца к кольцу уменьшается, давление смазки всё больше повышается, и у входа в деформационную зону рабочей волоки создаются условия жидкостного трения. Поэтому гидродинамическое волочение позволяет использовать не только эмульсии или лёгкие масла, но и достаточно густые смазки, например натриевое мыло.

Создаваемые условия жидкостного трения позволяют проводить гидродинамическое волочение с повышенными скоростями при высоком качестве поверхности и точности протягиваемых изделий и существенно повышают стойкость волочильного инструмента.

Из-за необходимости использования насосов высокого давления и сложности заправки проволоки в волоки гидродинамическое волочение используют только в случаях, когда исключается возможность применения других, более простых способов волочения.

Длиннооправочное волочение

Волочение труб с протягиванием заготовки через волоку с длинной подвижной недеформируемой оправкой, которую затем извлекают из трубы.

Короткооправочное волочение

Волочение труб с обработкой внутренней поверхности заготовки короткой цилиндрической оправкой, удерживаемой в очаге деформации стержнем, закреплённым на станине волочильного стана

Мокроеволочение

Волочение с погружением волоки в жидкую смазку

Волочение на деформируемой оправке

Волочение труб с протягиванием заготовки через волоку на длинной подвижной оправке, деформируемой с заготовкой;

Волочение на закреплённой оправке

Один из наиболее, распространённых, методов волочения труб с середины XIX в. Закреплённая (короткая) оправка чаще всего цилиндрическая, иногда ей придают цилиндроконическую форму, что улучшает её центровку в очаге деформации. Закреплённые оправки выполняются полыми для труб большого диаметра и сплошными для тонкостенных труб меньшего диаметра;

Волочение на самоустанавливающейся оправке

Волочение труб с обработкой внутренней поверхности заготовки незакреплённой самоустанавливающейся оправкой, удерживаемой в очаге деформации уравновешиванием действующих на неё втягивающих и выталкивающих сил.

Волочение проволоки

Один из древнейших технологических процессов обработки металлов давлением. Волочением получают проволоку из сталей широкого сортамента, цветных металлов и сплавов диаметром от 16 до 25, скорости волочения до 50 м/с.

Для тяжёлого (грубого) волочения обычно используют стальные волоки, толстое и среднее волочение проводят через твёрдосплавные, тонкое и тончайшее — через алмазные волоки. В качестве смазок при волочении проволоки обычно используют жидкие смазки и эмульсии.

Единичные обжатия по переходам снижаются от 30-35 % при тяжелом и толстом волочении до 6-12 % при наитончайшем.

Волочение профилей

От простых прямоугольных до самой сложной формы. Крупные профили волочат на линейных волочильных станах, профили меньшего сечения — на барабанах или комбинированных прокатно-волочильных агрегатах.

Для построения рациональной системы переходов при волочении профилей сложной формы используются теоретический и графический методы: В. В.

Зверева, Прайслера, ЭГДА, песчаной насыпи, «сходственных контуров» и др.

Профилировочное волочение

Волочение труб некруглой (фасонной) формы с использованием двух технологических схем. По первой готовую трубу получают из заготовки круглого сечения безоправочным волочением в волоке с каналом фасонного сечения.

По второй волочат на оправках фасонную заготовку, сечение которой подобно сечению готовой трубы.

Волочение фасонных труб из фасонной заготовки позволяет снизить трудоемкость процесса, повысить точность размеров и качество внутренней поверхности труб.

Волочение прутков

Волочение преимущественно холоднодеформированных (тянутых) прутков круглого, квадратного и шестигранного сечений из цв. металлов и сплавов. Прутки малых сечений волочат на барабанах в один или несколько переходов. Волочение крупных прутков (диаметром > 25—30 мм) осуществляется в отрезках на цепных станах.

Единичные и суммарные вытяжки при волочении прутков (обычно 1,25—1,4) определяются пластичностью протягиваемого материала. В отделочных (калибровочных) проходах вытяжки снижаются до 1,10-1,15.

Наиболее прогрессивна технологическая схема производства тянутых прутков из цветных металлов и сплавов: бухтовая заготовка — однократное волочение (калибровка) — отделка на автомат, линиях типа «Schumag».

Волочение со скольжением

Многократное волочение проволоки при скорости ее движения меньше окружной скорости тяговых роликов, то есть скольжении проволоки по их поверхности с разницей в скоростях < 2-4 %.

Конструкции машин со скольжением проще, чем машины прямоточного типа, и удобнее при заправке проволоки.

На них лучше условия смазки, охлаждения проволоки и волок, что позволяет достигать более высоких скоростей волочения.

Волочение с противонатяжением

Многократное волочение проволоки и мелких труб с приложением усилия противонатяжения Q к заготовке перед очагом деформации. Усилие в.

возрастает с приложением противонатяжения, начиная только с некоторого минимального его значения, названного критическим противонатяжением Qкр, определяемым в основном пределом упругости протягиваемого металла и степенью его нагартовки.

Во всех случаях, если Q < Qкр, сила волочения практически не возрастает, а условия деформации улучшаются.

Стержневое волочение

Волочение труб, которое включает ввод стержня в трубную заготовку, протягивание заготовки вместе со стержнем через волоку и извлечение стержня из трубы.

Стержень из твёрдой термообработанной стали при волочении не деформируется и двигается со скоростью выхода трубы из волоки.

Стержневое волочение позволяет изготовлять трубы из малопластичных сплавов и обеспечить жёсткие допуски на внутренний диаметр труб, что особенно важно при изготовлении капиллярных трубок внутренним диаметром 0,3-1 мм.

Сухое волочение

Волочение заготовок с твердой смазкой.

Волочение труб

Завершающая, как правило, операция при производстве холоднодеформированных (тянутых) труб из сталей, цветных металлов и сплавов; отличается большим разнообразием технологических схем волочения: — безоправочное волочение (осадка); волочение на короткой закреплённой оправке; волочение на самоустанавливающейся (плавающей) оправке; волочение на длинной подвижной оправке; волочение на деформирующемся сердечнике; рофилировочное волочение; волочение с раздачей трубной заготовки; волочение в режиме гидродинамического трения. Выбор метода волочения определяется размерами и требованиями к готовому изделию, маркой обрабатываемого металла или сплава, возможностями оборудования и т. д. Волочение труб ведут как на цепных (траковых) волочильных станах, так и на трубоволочильных барабанах (бухтовое волочение). Основным волочильным инструментом являются волоки (фильеры) и оправки самых разных конструкций.

Ультразвуковое волочение

Волочение с наложением ультразвуковых колебаний на протягиваемый металл, что существенно снижает его сопротивление деформированию и коэффициент трения в очаге деформации.

Существуют самые разнообразные схемы наложения ультразвуковых колебаний в процессе волочения — продольные колебания, перпендикулярные, радиальные, наложение колебаний на инструмент, на заготовку и т. д.

Особенно эффективно применение ультразвуковых колебаний для труднодеформируемых сплавов, у которых при высоких скоростях снижается пластичность, а при нагреве происходит деформационное старение.

Электропластическое волочение

Волочение труднодеформируемых, в частности, тугоплавких сплавов, с использованием электропластич. эффекта, впервые исследованного в работах русских ученых О. А. Троицкого и В. И. Спицина.

Они установили, что при пропускании электрического тока через протягиваемый образец заметно снижаются напряжение и усилие волочения.

Наибольший электропластический эффект (ЭПЭ) наблюдается при пропускании через металл импульсного тока высокой частоты — порядка 103 А/мм² в течение 104 с.

Использование ЭПЭ позволило не только интенсифицировать процесс волочения, но и исключить операции подогрева заготовок и волок, которые необходимы при традиционной технологии получения проволоки из тугоплавких металлов, например вольфрама.

Волочильный стан

Волочильный стан — машина для обработки металлов волочением.

Волочильный стан состоит из двух основных элементов:

- рабочего инструмента — волоки

- тянущего устройства, сообщающего обрабатываемому металлу движение через волоку.

Вращение от двигателя к тянущему устройству передаётся через редуктор. При волочильном стане имеется ряд вспомогательных устройств для механизации и автоматизации производства. В зависимости от принципа работы тянущего устройства волочильные станы подразделяются на:

- станы с прямолинейным движением обрабатываемого металла

- станы с наматыванием обрабатываемого металла (барабанные).

Волочильные станы с прямолинейным движением обрабатываемого металла применяются для получения прутков и труб, барабанные — для волочения проволоки и металла других профилей, сматываемого на бунты. Барабанные волочильные станы подразделяются на:

- однократные — с одним ведущим (тянущим) барабаном, в которых волочение металла производится через одну волоку

- многократные — с несколькими барабанами, в которых металл одновременно подвергается волочению через ряд последовательно установленных волок.

Источник: Wikipedia

>