ПОДГОТОВКА ТРУБ ПОД СВАРКУ

Выполняется механической обработкой либо путем термической резки или строжки (кислородной, воздушно-дуговой, плазменно-дуговой) с последующей механической обработкой резцом, фрезой, абразивным инструментом. Глубина механической обработки после термической резки должна быть указана в технической документации на трубопровод в зависимости от восприимчивости конкретной марки стали к термическому циклу резки.

Фаски на трубах из углеродистых и низколегированных сталей под ручную аргонодуговую сварку без подкладных колец, а также на трубах из сталей легированных и высоколегированных, независимо от способа сварки, необходимо снимать только механическим способом. Подготовленные кромки не должны иметь вырывов, заусенцев, резких переходов и острых углов. Все местные уступы и неровности следует удалить абразивным кругом или напильником.

- Подготовленный торец трубы проверяют на перпендикулярность

- Если разность внутренних диаметров стыкуемых труб превышает допустимую (30% толщины стенки), то для достижения плавности перехода в месте стыка применяют один из следующих способов:

- · раздача без нагрева или с нагревом конца трубы с меньшим внутренним диаметром;

- · расточка по внутренней поверхности конца трубы с меньшим диаметром;

- · наплавка на внутреннюю поверхность трубы с большим внутренним диаметром слоя металла и последующая его обработка резцом и абразивным камнем.

- Устройства для калибровки концов труб

- Рекомендуемая обработка внутреннего диаметра концов труб согласно РД 153-34.1-003-01

- Технологические параметры способа раздачи концов труб согласно РД 153-34.1-003-01

- Источник: https://weldering.com/podgotovka-stykov-trub-svarku

- При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смещение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод.

- Подготовленные кромки и прилегающие к ним участки должны был, зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны.

- При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

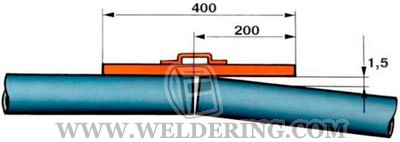

- Прямолинейность труб в стыке (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая ее в трех — четырех местах но окружности стыка.

- В правильно собранном стыке просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм, а в сваренном стыке — не более 3 мм.

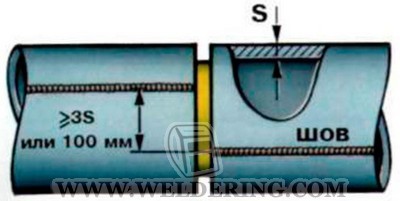

При сборке труб и других элементов, имеющих продольные и спиральные швы. последние должны быть смещены один относительно другого. Смещение — не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм.

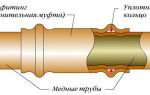

- Последовательность сборки стыка с подкладным кольцом:

- · устанавливают кольцо в одну из труб с зазором между ним и внутренней поверхностью трубы не более 1 мм;

- · делают прихватку кольца с наружной стороны трубы в двух местах, а затем приваривают его к трубе ниточным швом с катетом не более 4 мм;

- · зачищают ниточный шов от шлака и брызг;

- · надвигают на выступающую часть подкладного кольца стыкуемую трубу;

- · устанавливают зазор 4-5 мм между ниточным швом и стыкуемой трубой;

- · проверяют правильность сборки;

- · приваривают подкладное кольцо ниточным швом к стыкуемой трубе.

- Приварка подкладного кольца

Корневой шов сваривают электродами диаметром 2,5-3,0 мм. Размеры подкладного кольца: ширина 20-25 мм, толщина 3-4 мм.

Перед прихваткой и началом сварки качество сборки должен проверять сварщик. Качество сборки стыков трубопроводов под давление выше 2,2 MПа или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450°С и выше необходимо убедиться в наличии заводского номера плавки, номера трубы.

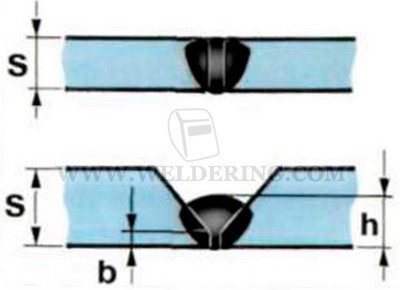

Высота прихваток

|

S, мм | Вид ручной сварки |

| Покрытым электродом | Аргонодуговая | |

| 1-3 | h = S | h = S |

| 3-10 | h = (0,6-0,7)S | h = b + 0,5 мм |

| Св. 10 | 5-6 мм | h = b + 1,5 мм |

- К качеству прихваток предъявляются те же требования, что и к основному шву. Прихватки с

- недопустимыми дефектами, обнаруженными визуально, удаляют механическим способом и ставят новые.

- Источник: https://weldering.com/sborka-stykov-trub

- Выбор параметров режима

- Род и полярность тока определяют в зависимости от марки стали, толщины стенки трубы, марки покрытого электрода.

- Сварочный ток обуславливается диаметром электрода dэ (мм), который выбирают в зависимости от толщины трубы:

- Низкоуглеродистые и низколегированные конструкционные стали:

- Iсв = (30-40)dэ, А

- Высоколегированные хромоникелевые стали:

- Iсв=(25-30)dэ, А

Напряжение на дуге определяется ее длиной. Оптимальную длину дуги выбирают между минимальной (0,5dэ) и максимальной (dэ+1).

Скорость сварки сварщик назначает в зависимости от требуемых геометрических размеров шва или наплавляемого валика.

Выбор параметров режима

Вид пламени. Пламя горелки должно быть нормальны м при соотношении кислорода и ацетилена в газовой смеси 1-1,2. При сварке стыков труб из легированных сталей нужно внимательно следить за состоянием пламени, не допускать избытка ацетилена.

Мощность пламени для низкоуглеродистых и низколегированных сталей выбирается из расчета 100 -130 дм3/ч на 1 мм толщины стенки трубы при левом способе и 130 -150 дм3/ч при правом способе сварки. Мощность пламени регулируют наконечниками горелки, которые выбирают в зависимости от толщины свариваемой трубы.

Присадочная проволока выбирается в зависимости от марки стали свариваемых труб (см. статью Сварочные материалы). Диаметр проволоки определяется толщиной стенки трубы и способом сварки.

Ориентировочные режимы

| Толщина стенки, мм | Номер наконечника | Диаметр присадка, мм, при способе | Расход ацетилена, дм3/ч, при способе | ||

| левом | правом | левом | правом | ||

| До З | 1; 2 | 2 | 1,5 | 300 — 390 | 390 — 450 |

| 3-4 | 3 | 3 | 2 | 400 — 520 | 520 — 600 |

| 5-6 | 4 | 3,5 | 3 | 600 — 780 | 650 — 750 |

| 7-8 | 4; 5 | 3,5 | 3 | 700-910 | 910 -1050 |

Сварку ведут участками длиной 10-15 мм. Сначала сплавляют кромки (без присадка), а затем накладывают первый — корневой — слой. После этого перемещаются на следующий участок.

При толщине стенки трубы до 4 мм сварка ведется в один слой, а при большей толщине — в два слоя. Второй слой выполняют после корневого шва, наложенного но всему периметру стыка.

Перед сваркой и прихваткой стык прогревают горелкой для выравнивания температ уры металла. Прогрев стыка необходим и после вынужденных перерывов в работе.

При сварке первого слоя нужно тщательно переплавить все прихватки. После постановки прихватки в одной точке сварку сразу же начинают с диаметрально противоположного участка.

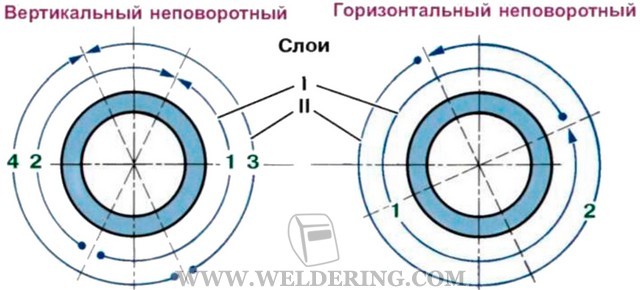

Вертикальные неноворотные стыки сваривают снизу вверх.

Горизонтальные стыки сваривают с соблюдением правила смещения «замков».

Во время сварки одного стыка нельзя допускать перерывов в работе до заполнения всей разделки. При вынужденных перерывах и по окончании сварки пламя горелки отводят от расплавленного металла медленно, постепенно, иначе в металле шва могут возникнуть усадочные раковины и поры.

При сварке стыков из низколегированной стали нельзя допускать сквозняков внутри труб. Их концы закрывают заглушками.

- Источник: https://weldering.com/tehnologiya-ruchnoy-gazovoy-acetilenokislorodnoy-svarki-trub

- ТЕХНОЛОГИЯ СВАРКИ ТРУБ

- ПОДГОТОВКА ТРУБ ПОД СВАРКУ

Выполняется механической обработкой либо путем термической резки или строжки (кислородной, воздушно-дуговой, плазменно-дуговой) с последующей механической обработкой резцом, фрезой, абразивным инструментом. Глубина механической обработки после термической резки должна быть указана в технической документации на трубопровод в зависимости от восприимчивости конкретной марки стали к термическому циклу резки.

Фаски на трубах из углеродистых и низколегированных сталей под ручную аргонодуговую сварку без подкладных колец, а также на трубах из сталей легированных и высоколегированных, независимо от способа сварки, необходимо снимать только механическим способом. Подготовленные кромки не должны иметь вырывов, заусенцев, резких переходов и острых углов. Все местные уступы и неровности следует удалить абразивным кругом или напильником.

Подготовленный торец трубы проверяют на перпендикулярность

| Номинальный внутренний диаметр трубы, мм | До 65 | 66-125 | 126-225 | 226-500 | Св. 500 |

| Допустимый перекос плоскости e, мм | 0,5 | 1,0 | 1,5 | 2,0 | 2,5 |

- Если разность внутренних диаметров стыкуемых труб превышает допустимую (30% толщины стенки), то для достижения плавности перехода в месте стыка применяют один из следующих способов:

- · раздача без нагрева или с нагревом конца трубы с меньшим внутренним диаметром;

- · расточка по внутренней поверхности конца трубы с меньшим диаметром;

- · наплавка на внутреннюю поверхность трубы с большим внутренним диаметром слоя металла и последующая его обработка резцом и абразивным камнем.

- Устройства для калибровки концов труб

Рекомендуемые страницы:

Калибровка концов труб это

Классы МПК: B21B19/10 отделка, например доводка, калибровка, обработка точно по заданному размеру B21C37/30 окончательная обработка труб, например калибровка, полировка

B21D3/00 Правка пруткового металла, труб, профилей или особых изделий из них совместно с деталями, изготовленными из листового металла, или отдельно от них

Приоритеты:

Изобретение относится к трубному производству, а именно к способу калибровки труб и может быть использовано при изготовлении труб на трубопрокатных агрегатах, например, с пилигримовыми станами.

Калибровку концов труб большого диаметра производят одной парой скалиброванных валков с реверсивным поворотом на 90-110°, длину калибруемого участка устанавливают перемещающимися упорами, расположенными перед и после калибрующих валков, обжатие по диаметру переднего и заднего концов труб производят разными калибрующими участками валков, после первого обжатия как переднего, так и заднего концов трубы ее поворачивают вокруг своей оси на угол 10-90° и повторно обжимают, после калибровки переднего конца трубы ее перемещают по ходу технологического потока через раскрывшийся некалибрующий участок калибра и осуществляют калибровку заднего конца трубы. Изобретение позволит производить калибровку переднего и заднего концов труб большого диаметра непосредственно в технологическом потоке с допуском по диаметру, удовлетворяющим требованиям API 5L. 4 з.п. ф-лы.

Формула изобретения

1. Способ калибровки концов труб большого диаметра, включающий обжатие по диаметру, отличающийся тем, что обжатие переднего и заднего концов труб производят одной парой откалиброванных валков с реверсивным поворотом их на ±(90-110)°.

2. Способ по п.1, отличающийся тем, что длину калибруемого участка устанавливают перемещающимися упорами, расположенными перед и после калибрующих валков.

3. Способ по любому из пп.1 и 2, отличающийся тем, что обжатие по диаметру переднего и заднего концов труб производят разными калибрующими участками валков.

4. Способ по п.3, отличающийся тем, что после первого обжатия переднего и заднего концов трубы ее поворачивают вокруг своей оси на угол 10-90° и повторно обжимают.

5. Способ по п.4, отличающийся тем, что при повторном обжатии после калибровки переднего конца трубы ее перемещают по ходу технологического потока через раскрывшийся некалибрующий участок калибра и осуществляют калибровку заднего конца.

Описание изобретения к патенту

Изобретение относится к трубному производству, а именно, к способу калибровки труб и может быть использовано при изготовлении труб на трубопрокатных агрегатах, например, с пилигримовыми станами.

Известен способ калибровки концов труб на прессах, где на конец трубы одевается кольцо, за ним во внутрь трубы вводится пуансон, который раздает трубу по диаметру и далее при обратном ходе пуансона и кольца происходит калибровка кольцом по наружному диаметру (Устройство для калибровки концов трубчатых изделий, а.с. №893286, 1981 г.).

Недостатками данного способа являются разрывы на концах труб во время раздачи за счет высоких нагрузок, низкая стойкость инструмента, громоздкость и сложность оборудования.

Известен способ калибровки труб на калибровочном стане за счет обжатия по диаметру в ряде клетей (В.М.Друян и др.»Производство труб на установках с пилигримовыми станами», Москва: Металлургия, 1973 г., с.126-128).

Недостатком данного способа является то, что калибровку всей трубы осуществляют в горячем состоянии, где колебания температуры на трубах большого диаметра существенно сказываются на изменении диаметра труб при остывании. В связи с этим невозможно выполнить требования по диаметру концов труб стандарта API 5L.

Задачей изобретения является получение труб с более жесткими допусками по диаметру концевых участков труб.

Поставленная задача достигается тем, что в известном способе калибровки концов труб большого диаметра, включающем обжатие по диаметру, обжатие переднего и заднего концов труб производят одной парой скалиброванных валков с реверсивным поворотом их на ±(90-110)°, длину калибруемого участка устанавливают перемещающимися упорами, расположенными перед и после калибрующих валков, обжатие по диаметру переднего и заднего концов труб производят разными калибрующими участками валков, после первого обжатия по диаметру как переднего, так и заднего концов трубы, ее поворачивают вокруг своей оси на угол 10-90° и повторно обжимают, после калибровки переднего конца трубы, ее перемещают по ходу технологического потока через раскрывшийся некалибрующий участок калибра и осуществляют калибровку заднего конца трубы.

Сопоставительный анализ с прототипом показывает, что заявляемый способ калибровки отличается возможностью производить калибровку концов труб одной парой калибрующих валков с двойным обжатием переднего и заднего концов труб, не нарушая технологического потока. Таким образом, заявляемый способ соответствует критерию «новизна».

Признаки, отличающие заявляемое техническое решение от прототипа не выявлены в других технических решениях при изучении данной и смежной областей техники и, следовательно, обеспечивают заявляемому решению соответствие критерию «существенные отличия».

Предложенный способ калибровки заключается в том, что передний конец трубы проходит через некалибрующий участок калибра до упора, установленного за плоскостью, проходящей через оси валков, и производится обжатие калиброванными участками валков, расположенными за указанной плоскостью с одновременным перемещением трубы против технологического потока. После выхода переднего конца трубы из очага деформации валки устанавливают в первоначальное положение и передний конец трубы с поворотом ее на 10-90° и повторно задают до упора и обжимают. Операцию калибровки заднего конца осуществляют аналогично калибровке переднего конца после прохождения всей трубы через некалибрующий участок калибра валков. Т.е. трубу перемещают против технологического потока до упора, установленного перед калибрующими валками, обжимают задний конец с перемещением трубы по технологическому потоку. Повторное обжатие осуществляется после поворота трубы вокруг своей оси на 10-90°.

Экспериментальное опробование заявляемого способа калибровки концов труб большого диаметра было проведено на ТПА 8-16 «ОАО «ЧТПЗ». Калибровка производилась валками одной двухвалковой клети калибровочного стана, установленной на фундаменте 5-ти клетьевого стана.

Калибровка валков была выполнена с двумя калибрующими и двумя некалибрующими участками. Калибровке подвергали охлажденные после пилигримового стана трубы диаметром 428 мм.

Результаты измерения диаметра концов труб после калибровки показали, что они укладываются в допуск (плюс 2,3 мм, минус 0,7 мм) для труб с номинальным наружным диаметром 426 мм, соответствующий допуску стандарта API 5L. Т.е.

использование заявляемого изобретения позволит производить калибровку концов труб большого диаметра в технологическом потоке с допуском по диаметру, удовлетворяющим требованиям API 5L.

Источник

Калибровка труб

Для придания профилю трубы заданных размеров и исключения её деформации в охлаждающем устройстве трубы калибруют, т.е.

предварительно охлаждают с приданием расплаву определенной конфигурации и размеров. Калибрование можно проводить по наружной или внутренней поверхности трубы.

Как правило, трубы калибруют по их наружному диаметру, так как это важно для стыковки труб при дальнейшем их использовании.

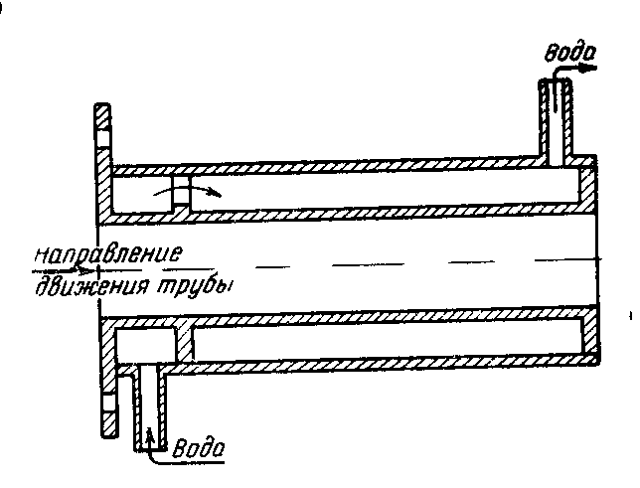

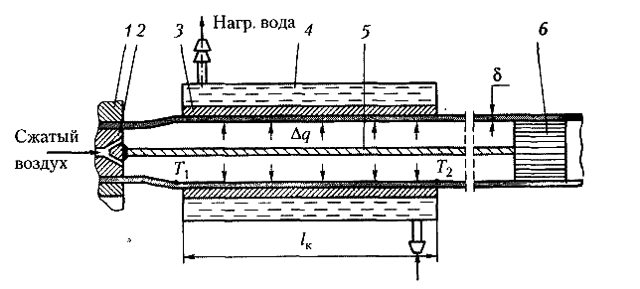

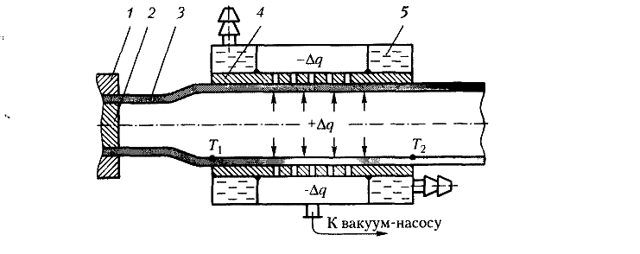

Калибровка по наружному диаметру осуществляется раздуванием трубы либо сжатым воздухом, подаваемым внутрь через отверстие в дорне (рис. 9.4, 9.5), либо созданием вакуума между калибрующей втулкой и трубой – «в вакуумном танке» (рис. 9.6).

В первом случае внутри трубы необходимо размещать пробку, прикрепленную к дорну тросом, во втором – усложнять устройство калибратора чередующимися по длине калибрующей втулки участками охлаждения и вакуумирования.

Раздувание сжатым воздухом позволяет создавать внутри трубы высокое давление (0,05-0,2 МПа). Этот способ калибровки используют при производстве труб диаметром более 100 мм и толщиной стенки более 5 мм. Применение пробки ухудшает качество внутренней поверхности трубы и увеличивает силу ее трения по калибратору.

Вакуумная калибровка исключает появление дефектов на внутренней поверхности трубы изделия, но так как предельное значение давления раздува не превышает 0,05 МПа, ее используют для тонкостенных шлангов и реже — труб.

Рис. 9.4 Устройство для калибровки труб по наружному диаметру.

Более детальная схема калибрующего устройства по наружному диаметру с использованием сжатого воздуха представлена на рис. 9.5.

Такое устройство состоит из втулки с внешней водяной рубашкой. Отверстие втулки расточено по наружному диаметру изготавливаемой трубы с учетом допуска на усадку после окончательного охлаждения.

Вся конструкция устанавливается перед головкой, точно по её оси. Головка может быть прямоточной, угловой или офсетной.

Необходимо добиться, чтобы потери тепла между головкой и калибрующим устройством были минимальными.

В процессе экструзии труба, конец которой закупорен, движется через калибрующую втулку и одновременно раздувается воздухом, подаваемым через отверстие в дорне. Таким образом, наружная поверхность трубы скользит по внутренней поверхности втулки и одновременно прижимается к ней давлением воздуха.

Рабочее давление воздуха зависит от диаметра и толщины стенки трубы и от вязкости материала. Наружный слой стенки трубы охлаждается во втулке до такого состояния, когда труба становится достаточно жесткой и не изменяет своих размеров.

Окончательное охлаждение на всю толщину стенки осуществляется путем пропускания трубы через водяную ванну или душ [4].

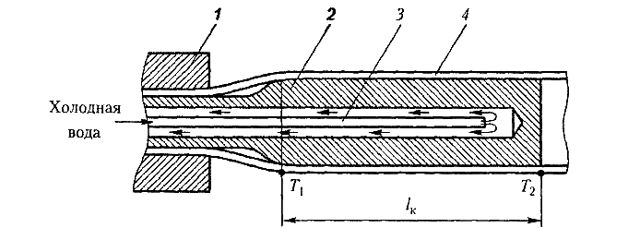

При калибровке по внутреннему диаметру калибратор (рис. 9.7) крепится непосредственно к дорну головки. По трубке, проходящей через дорн, в него подается охлаждающая вода.

Труба, протягиваемая по калибратору, охлаждается и разглаживается.

Используя этот метод, можно получать изделия с толщиной стенки до 0,2 мм и с сечением любой формы, соответствующей конфигурации, соответствующей конфигурации формующей щели головки.

Рис. 9.6 Схема вакуумкалибровки трубы:

Рис. 9.7 Схема калибровки по внутреннему диаметру трубы:

- Физико-химическая особенность калибрования состоит в том, что для придания калибруемому изделию требуемой формы с последующим ее сохранением процесс должен начинаться при температуре, близкой к температуре плавления термопласта, а заканчиваться, когда расплав затвердевает, то есть при температуре ниже температуры размягчения Т2 19 / 50 19 20 21 22 23 24 25 26 27 > Следующая > >>

- Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

- Источник

Калибраторы для труб. Правильная стыковка металлопластика

Зачем нужен калибратор для труб? — без этого инструмента в принципе не возможен монтаж металлопластикового трубопровода, который должен быть смонтирован только правильно, чтобы не возникло протекание теплоносителя в будущем, при многократных нагревах.

Опытный монтажник, выполнивший тысячи стыков металлопластиковых труб скажет, что не припомнит случая, чтобы стык металлопластика потек бы «сам по себе». Течи конечно бывают, но причина у всех одна — неправильный монтаж. Сделать хороший стык поможет калибратор.

Что такое калибратор, как его используют

Цилиндрик из прочного пластика и металла с прочной ручкой и точным диаметром, равным внутреннему диаметру трубы, окажется калибратором. Если его с усилием вставлять в трубу проворачивая несколько раз, то он оставит после себя круглое сечение конечного участка трубы.

Специалист заметил. Только круглые откалиброванные трубы годятся для стыковки с фитингами. при этом желательно чтобы по торцу трубы была снята внутренняя фаска под углом 30 — 45 град.

Чтобы снять фаску изнутри калибратор снабжают металлическими ножами. При вращении они срезают пластик и оставляют нужный скос, чтобы труба легче надевалась на уплотнения фитингов. Это важно для создания правильного не текущего в будущем стыка металлопластивых труб.

Как выполняется калибровка металлопластиковых труб

Перед калибровкой трубу нужно подготовить. Выполняется замер нужной длины трубы, она выпрямляется вручную из бухты, размечается.

После этого по разметке специальными ножницами для металлопластиковых труб делается разрез (откусывание). В практике домашнего монтажа ножницы присутствуют далеко не всегда. Обрез выполняется ножовкой по металлу.

Тогда торец должен дополнительно выравниваться напильником с удалением заусенцев.

После этого наступает время калибровки трубы. Нужно подготовить конечную часть длиной 5 диаметров, придав ей прямолинейность, сделав сечение на этом участке круглым (близким к точно-круглому), выровняв вмятины.

А также нужно снять фаску изнутри трубы, чтоб та надевалась на фитинги без смятия уплотнений. С большим усилием, вращая ручной калибратор производится такое преобразование участка трубы, в который вставляется фитинг.

Необходимо следить за соосностью калибратора и трубы, перекос инструмента, недостаточная глубина выполнения, не снятие фаски, повлечет впоследствии течи трубы…

Советы эксперта. Монтажники могут экономить свои силы при калибровке трубы — отсюда и течи. Сделайте вид, что тщательно следите за тем, насколько качественно откалиброваны трубы, попробуйте сделать это пару раз самостоятельно…

Какие бывают калибраторы

Условно калибраторы подразделяют на простые и оснащенные ножами. Также по конструкции на линейные и звездообразные и по диаметру.

- Простые обычно делают из пластика, с помощью них можно откалибровать трубу придав ей круглое сечение.

- Калибраторы с ножами не только выравнивают смятые торцы труб, но и снимают фаску изнутри, а некоторые и снаружи трубы для заделки в специальные фитинги.

- Обычно в одном устройстве объединяют самые распространенные диаметры — от 12 до 32 мм. Тогда вместе зведообразно стыкую 3 калибратора, имеющие разные диаметры, например в одном устройстве могут быть объединены 12, 16, 20, 26, 32 мм…

Качество инструмента для калибровки и снятия фаски

Рекомендуется следить за остротой ножей фаскоснимателя. У инструмента одолженного напрокат они будут тупыми. Стоимость калибраторов небольшая, поэтому рекомендуется для монтажа прикупить новенький соответствующего внутреннему диаметру применяемых труб. Или производить заточку ножей фаскоснимателя напильником, наждачкой, что долго и не эффективно.

Поверхность инструмента должна быть предельно гладкой, чтобы не были нанесены повреждения внутри трубы — борозды, царапины. Калибратор с любыми повреждениями, будь-том механическими или температурными, сразу меняется на новый.

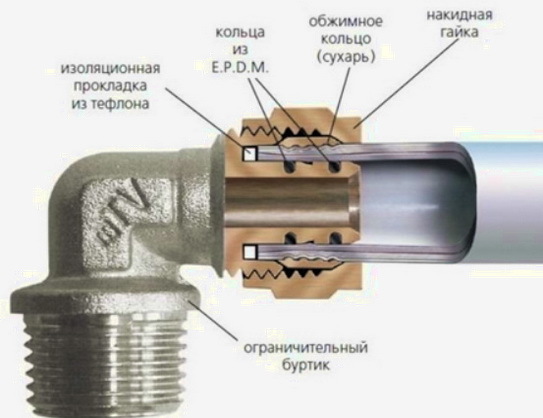

Как делается стыковка металлопластиковых труб самостоятельно

Как правило, при домашнем монтаже отопления применяются компрессионные (резьбовые) фитинги, для установки которых нужен лишь гаечный ключ крутить гайку и разводной ключ — удерживать фитинг.

Основное в том, чтобы не смять трубой при ее надевании резиновые уплотнения. Они должны остаться в своих канавках. Второй момент — фитинг должен вставляться на полную глубину до ее упора во фторопластовое кольцо.

Перед монтажем рекомендуется тщательно подготовить исправным калибратором торец трубы, и немного смазать фитинг мылом или сантехнической смазкой.

Сначала на трубу надеваются гайка и обжимное кольцо, затем вставляется фитинг и выполняется затяжка гайки.

Обжимные фитинги устанавливаются специальными клещами, даже простейшие образцы которых стоят не дешево, поэтому рациональней применить резьбовые….

Калибратор для металлопластиковых труб

Сегодня процедура монтажа системы отопления и водоснабжения довольно проста, а значит, может быть выполнена без привлечения профессионалов. Для этого используются металлопластиковые или полипропиленовые трубы.

Они имеют целый ряд положительных свойств: долговечны, устойчивы к коррозии и температуре, не требуют ухода, просты в монтаже.

Однако для работы с этими материалами требуется применение специализированных инструментов, и один из них калибратор.

Зачем нужен калибратор

Это инструмент, использующийся для работы с полипропиленовыми, пластиковыми, металлопластиковыми, а также тонкостенными стальными и медными трубами. Он необходим для подготовки среза к соединению со стыковочным элементом.

Подобный инструмент выполняет несколько функций:

- Непосредственно калибровка;

- Расширитель производит развальцовку для дальнейшего соединения;

- Корректировка торца (его выравнивание после обрезки);

- Снятие фаски (эту возможность имеют не все модели).

Разновидности

Калибраторы встречаются двух видов:

- Предназначенные только для калибровки. Инструмент позволяет сверить диаметр, произвести развальцовку и несколько выровнять торцы, деформированные при обрезке;

- Оснащенные фаскоснимателем. Позволяет дополнительно снимать фаску для установки фитингов.

Модели различаются и по диаметру сечения патрубков, с которыми может проводиться работа (обычно от 12 до 33 мм). При этом один калибратор может работать с разными диаметрами. При покупке обратите внимание на маркировку на корпусе.

В зависимости от материала изготовления инструмента различаются и трубы, с которыми он может работать. Модели из полипропилена предназначены для пластиковых патрубков, варианты из закалённой стали – для медных, алюминиевых и тонких стальных.

Калибратор имеет максимально простую конструкцию. Инструмент состоит из корпуса, который может быть Т-образной или Y-образной формы.

Дополнительно могут быть установлены ножи для снятия фаски, такая модель полностью подготавливает металлопластиковую трубу к соединению с фитингом. Данный инструмент уже называется калибратор-фаскосниматель.

Он может иметь закрытую форму, то есть патрубок не надевается сверху, а вставляется в инструмент.

Профессиональные калибраторы могут быть выполнены в форме клещей, на головку которых одевается насадка нужного диаметра. Такие модели универсальны и могут производить развальцовку медных, алюминиевых и стальных труб.

Работа с калибратором

Инструмент обеспечивает надежность прилегания. При этом сечения патрубков должно точно совпадать с рабочим диаметром калибратора. Трубы большего диаметра обрабатывать запрещается.

Работа производится в следующей последовательности.

- Для начала обрабатываемая деталь обрезается. Следите, чтобы срез был строго вертикальным, без скоса. От этого во многом зависит прочность прилегания элементов трубопровода друг к другу, а значит и надежность всей системы.

- Затем труба просто одевается на штуцер инструмента подходящего диаметра. Последний необходимо вводить строго горизонтально, направление должно точно совпадать с осью патрубка, отклонения недопустимы. Труба, при этом, одевается до упора. В случае если модель снабжена лезвиями-фаскоснимателями, они послужат своего рода ограничителем, при этом нож должен врезаться во внутренний слой.

- После этого калибратор достаточно несколько раз провернуть внутри патрубка.

Только при полном соблюдении правильности процедуры, может быть произведена правильная стыковка элементов системы из металлопластика.

Рекомендации по работе с калибраторами

Работа с данным инструментом отличается крайней простотой, тем не менее специалисты советуют соблюдать ряд правил:

- Калибратор следует использовать только с трубами подходящего диаметра и толщины (данные размеры указаны на корпусе инструмента);

- Модели из пластика и полипропилена желательно хранить вдали от прямых солнечных лучей;

- Не используйте инструмент для выпрямления труб;

- Если инструмент снабжен ножами-фаскоснимателями, в процессе эксплуатации они могут затупиться (обычно это происходит примерно через 250 процедур). В таком случае, они нуждаются в заточке, сделать это можно либо при помощи надфиля, либо наждачной бумагой;

- Берегите инструмент от серьезных механических повреждений и сильного нагрева. Если произошла деформация штуцера, такой прибор использовать нежелательно.

- Инструмент для прочистки канализационных труб

- Соединение стальных и полимерных труб без сварки при монтаже или ремонте водопровода

- Пресс-клещи для металлопластиковых труб – выбор, как использовать, варианты опрессовки

- Монтаж металлопластиковых труб для водопровода

- Соединение металлопластиковых труб с полипропиленовыми трубами, пресс фитингами и резиновым шлангом

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Калибровка концов труб производится СЃ помощью калибровочных гильз, Р° образование раструбов — СЃ помощью оправок. [1]

Неудовлетворительная калибровка концов труб приводит к тому, что на некоторых участках стыка кромки имеют значительные превышения.

При сжатии труб в процессе осадки одна кромка наползает на другую и образуются так называемые губы.

Естественно, что па таких участках кромки сжимаются с меньшей силой и механические свойства сварных соединений значительно ухудшаются.

Уменьшение равномерности и интенсивности оплавления труб по периметру ухудшает защиту зоны стыка от окисления. [2]

Калибровку концов труб из ПВХ выполняют при их подготовке к склеиванию.

Для сварки враструб труб из ПНП, ПВП и ПП калибровку концов отдельно не производят, так как этот процесс выполняется при оплавлении конца трубы в гильзе нагревательного сварочного инструмента.

Калибровку выполняют в нагретом состоянии. Нагретая в глицериновой ванне или горячим воздухом до температуры 130 5 С труба вставляется в калибровочную гильзу ( прилож.

Охлаждение трубы осуществляется вместе с гильзой. Размеры калибровочных гильз для обработки концов труб под склеивание должны соответствовать значениям, приведенным в прилож. [3]

Допускается калибровка концов труб на длине до 60 мм для доведения среднего диаметра до требуемой величины. [4]

|

Полное разрушение сварной трубы. [5] |

Несовершенная технология калибровки концов труб на трубных заводах делает почти неизбежными смещения на отдельных участках стыков. [6]

Формование раструбов и калибровка концов труб нужны для подготовки концов труб под раструбные соединения, выполняемые контактной сваркой или склеиванием. [7]

Перед сваркой нужно производить калибровку концов труб по внутреннему диаметру. Разность наружных диаметров труб на стыке не должна быть больше 1 мм. [8]

Перед сваркой необходимо производить калибровку концов труб по внутреннему диаметру. Разность наружных диаметров труб не должна быть более 1 мм. [9]

Для устранения погрешностей необходимо осуществлять калибровку концов труб с помощью развертки. [11]

Рассортировка труб может быть заменена калибровкой концов труб, в необходимых случаях с обточкой диаметра в пределах допусков по утонению стенки по ГОСТ или ТУ. [12]

Ркспандер полностью заменяет применявшиеся ранее прессы для калибровки концов труб Рё для РёС… испытания.

Кроме того, он производит в отличие от калибровочных прессов калибровку трубы по всей длине с одновременным упрочнением и правкой. [13]

Для качественной сборки стыка газопровода предварительно осуществляется калибровка концов труб в целях исправления овальности или восстановления требуемых размеров, для чего используются гидравлические внутренние центраторы, а также наружные ручные центраторы. [14]

Страницы: 1 2 3 4

Поверка, градуировка, калибровка резервуаров и трубопроводов. Метрологическое обеспечение. Ремонт измерительной техники

Калибратор — это специальное устройство, которое выполняет три основные функции:

- калибровка;

- снятие фаски;

- корректировка формы торца трубы после разрезания и прочих операций.

Эти мероприятия позволяют подготовить металлопластиковые трубы к монтажу соединительных элементов. Для стыковки, как правило, используются обжимные фитинги или же пресс-модели.

На сегодняшний день можно встретить несколько видов этого устройства, которые используются для труб с разными показателями сечения. При выборе калибратора рекомендуется обращать внимание на его маркировку. Диаметр приспособления может быть 12, 16, 20, 26, 33 мм.

Такие приспособления способствуют постепенному переходу между элементами трубопровода, которые имеют разный размер. В состав калибратора входят следующиедетали:

- корпус, выполненный из полипропилена (ПП);

- пластинка с режущим краем (нож).

Рассмотрим основные достоинства использования такого приспособления при монтаже металлопластиковых конструкций:

Варианты разморозки труб и правила предотвращения замерзания

- компактность;

- экономия за счёт того, что исключается обрезка неровных торцов деталей трубопровода;

- простота монтажа;

- высокая скорость выполнения работы;

- надёжность устройства.

А также стоит отметить, что устройство выполняется симметрично для удобного выполнения работы. Использование калибратора позволяет упростить монтаж трубопроводной конструкции и провести его максимально правильно.

Принцип работы устройства

Калибровка металлопластиковых труб выполняется в определённой последовательности. В первую очередь необходимо обрезать деталь трубопровода под прямым углом к её продольной оси.

Рез должен быть максимально вертикальным, так как от этого зависит качество соединений и, соответственно, эксплуатационные характеристики всей коммуникации.

Если вы не хотите в будущем получить протечку в месте соединения, то тогда необходимо строго придерживаться этого правила.

Важно! Штуцер приспособления должен вводиться строго вдоль оси. Любые отклонения недопустимы.

Помимо этого, категорически возбраняется использовать калибратор при монтаже коммуникаций, показатели сечения которых отличаются от допустимых для использования этого устройства. Калибратор можно использовать для металлопластиковых, а также пластиковых труб из полиэтилена (ПЭ).

Надвигать трубу на штуцер разрешается до момента, пока пластинка с режущим краем не врежется в материал внутреннего слоя. Далее инструмент вращают вокруг своей оси несколько раз. Компании, которые производят эти устройства, гарантируют качественную работу калибратора только в случае, если соблюдены все условия хранения, транспортировки и монтажа.

Виды калибраторов

На сегодняшний день существует два основных вида калибраторов, которые используют при монтаже металлопластиковых труб:

- пластмассовые;

- устройства с фаскоснимателем.

- Пластмассовые. Такие калибраторы применяются для проведения развальцовки металлопластиковых труб. А также с помощью них можно выполнить выравнивание овальных концов металлопластиковых деталей трубопровода, которые появляются в процессе разрезания труб. Выравнивание посредством калибратора способствует правильной установке соединительных фитингов. Пластмассовые устройства производятся из прочного, высококачественного пластика, который, кроме всего прочего, устойчив к истиранию.

- Устройства с фаскоснимателем. Применяются для развальцовки металлопластиковых труб, а также для снятия с них фаски. С помощью таких приспособлений проводится установка соединительных элементов и устраняются нежелательные заусенцы с торцов труб, а также они (как и предыдущий вид) используются для выравнивания овальных концов металлопластиковых труб.

Оба этих типа применяются при монтаже металлопластиковых коммуникаций. Калибраторы с фаскоснимателем для металлопластиковых труб обеспечивают высокую точность установочных работ. Выбор устройства зависит от показателя сечения труб, а также от особенностей монтажных работ.

Что такое калибровка

Калибровка средств измерений (СИ) пришла на смену государственной поверке, которая являлась обязательной, а её результаты были действительны и актуальны в течение всего межповерочного интервала.

С изменением законодательства поверка стала проводиться только в отношении перечисленных в законе СИ. Во всех остальных случаях проводится калибровка средств измерений. Проводится она в соответствии с ГОСТ Р 8.

879-2014.

Все СИ в зависимости от национальной системы мер проградуированы в единых единицах. Это необходимо для обеспечения единообразия измерений во всех уголках страны. Ежечасно в одной стране происходят тысячи измерений.

И чрезвычайно важно, чтобы они все были единообразны, а их погрешности не превышали установленных допусков. Для обеспечения единообразия создана система эталонов мер. Национальная система мер обязательно согласована с мировой системой измерений.

Основная задача калибровки – обеспечение единства измерений на национальном уровне и, как следствие, на межгосударственном.

Рекомендации по эксплуатации

Существует несколько важных правил, на которые стоит обратить внимание перед использованием калибратора:

- такое приспособление, как калибратор для труб, категорически запрещено эксплуатировать при установке коммуникаций из металлопластика, показатели сечения и размеры которых не соответствуют указанным на маркировке устройства;

- запрещено использовать это устройство для выпрямления металлопластиковых труб;

- после выполнения 250 мероприятий по калибровке ножи инструмента затупляются. Поэтому их необходимо периодически натачивать до нужного состояния. Для этой процедуры отлично подойдёт надфиль или обычная наждачная бумага. После этого их можно использовать для дальнейшей калибровки.

- штуцеры калибратора следует беречь от механических повреждений и воздействия высоких температур. Так как это может повлиять на его эксплуатационные характеристики.

Важно! Хранить калибратор желательно в тёмном месте, чтобы исключить попадание на него прямых солнечных лучей.

Монтаж металлопластиковых коммуникаций с помощью калибратора производится довольно просто. Поэтому не составит труда усвоить правильный алгоритм выполнения работы.

Специалисты рекомендуют перед непосредственным монтажом трубопроводной конструкции с использованием калибратора, посмотреть специальные обучающие видео на эту тему. Это позволит избежать нежелательных ошибок и провести правильный монтаж металлопластиковой коммуникации.

Зачем и когда нужна калибровка средств измерения

СИ необходимо калибровать, то есть измерять допустимую погрешность относительно эталона после изготовления оборудования, после его ремонта, при активной эксплуатации, после покупки бывшего в употреблении оборудования, аренды, импортировании.

Калибровку выполняют специальные калибровочные или метрологические лаборатории с использованием эталонов. Разработано достаточно много методик для калибрования.

Результатом является либо калибровочный знак, наносимый непосредственно на СИ или запись в технических документах о размере выявленной погрешности.

Таким образом, калибровочный процесс, как и раньше поверка, выявляет степень пригодности СИ для дальнейшей эксплуатации, проверяет достоверность даваемых показаний. Наличие сертификата о калибровке повысит доверие к производителю любой продукции.

Если выявлена разбалансировка средств измерения, превышающая допустимые значения, прибор считается к эксплуатации не пригодным.

Благодаря специальному современному ПО во многих случаях возможно откорректировать измеряемые параметры методом юстировки прибора.

Это возможно в случаях, если измеряемые параметры основательно выходят за пределы допуска или же только критически к ним приближаются. Юстировочный или перекалибровочный процесс вносит поправочные коэффициенты в СИ.

Благодаря вовремя выявленному при калибровке сбою и проведенной юстировке, можно намного продлить жизненный цикл измерительного оборудования, минимизировав стоимость возможного дорогого ремонта. Результаты калибровки, оформленные соответствующей документацией, могут быть использованы в качестве доказательств в суде.

Правильная работа с калибратором

Научится использовать данный инструмент довольно просто. Для работы с ним не требуется никаких специальных строительных знаний, однако, необходимо быть внимательным и изучить принцип его действия, а также некоторые нюансы монтажа.

Рассмотрим основные этапы работы с этим приспособлением:

- Вначале необходимо убедиться, что срез металлопластиковой трубы выполнен под углом 90°.

- выполнить проверку на совместимость калибратора к конкретному диаметру труб.

- После этого нужно вставить штуцер устройства в трубу. Любые перекосы при этом недопустимы, так как неправильное положение этого приспособления влечёт за собой протечки в местах соединений труб в будущем.

- Затем необходимо проверить, попадают ли острые края ножей на внутреннюю фаску.

- В конце производятся повороты прибора вокруг его оси.

Таким образом и выполняется правильная калибровка труб. Калибратор способствует надёжному и качественному соединению труб с помощью фитингов. Однако это возможно только при соблюдении всех правил по хранению, транспортировке и монтажу.

В случае если вы не уверены, что сможете произвести правильный монтаж металлопластикового трубопровода с использованием калибратора, рекомендуется обратиться к специалистам.

Зачем нужен калибратор для труб? — без этого инструмента в принципе не возможен монтаж металлопластикового трубопровода, который должен быть смонтирован только правильно, чтобы не возникло протекание теплоносителя в будущем, при многократных нагревах.

Опытный монтажник, выполнивший тысячи стыков металлопластиковых труб скажет, что не припомнит случая, чтобы стык металлопластика потек бы «сам по себе». Течи конечно бывают, но причина у всех одна — неправильный монтаж.

Сделать хороший стык поможет калибратор.

Что такое калибратор, как его используют

Цилиндрик из прочного пластика и металла с прочной ручкой и точным диаметром, равным внутреннему диаметру трубы, окажется калибратором. Если его с усилием вставлять в трубу проворачивая несколько раз, то он оставит после себя круглое сечение конечного участка трубы.

Специалист заметил. Только круглые откалиброванные трубы годятся для стыковки с фитингами. при этом желательно чтобы по торцу трубы была снята внутренняя фаска под углом 30 — 45 град.

Чтобы снять фаску изнутри калибратор снабжают металлическими ножами. При вращении они срезают пластик и оставляют нужный скос, чтобы труба легче надевалась на уплотнения фитингов. Это важно для создания правильного не текущего в будущем стыка металлопластивых труб.

Как выполняется калибровка металлопластиковых труб

Перед калибровкой трубу нужно подготовить. Выполняется замер нужной длины трубы, она выпрямляется вручную из бухты, размечается.

После этого по разметке специальными ножницами для металлопластиковых труб делается разрез (откусывание). В практике домашнего монтажа ножницы присутствуют далеко не всегда. Обрез выполняется ножовкой по металлу.

Тогда торец должен дополнительно выравниваться напильником с удалением заусенцев.

После этого наступает время калибровки трубы. Нужно подготовить конечную часть длиной 5 диаметров, придав ей прямолинейность, сделав сечение на этом участке круглым (близким к точно-круглому), выровняв вмятины.

А также нужно снять фаску изнутри трубы, чтоб та надевалась на фитинги без смятия уплотнений. С большим усилием, вращая ручной калибратор производится такое преобразование участка трубы, в который вставляется фитинг.

Необходимо следить за соосностью калибратора и трубы, перекос инструмента, недостаточная глубина выполнения, не снятие фаски, повлечет впоследствии течи трубы…

Советы эксперта. Монтажники могут экономить свои силы при калибровке трубы — отсюда и течи. Сделайте вид, что тщательно следите за тем, насколько качественно откалиброваны трубы, попробуйте сделать это пару раз самостоятельно…

Какие бывают калибраторы

Условно калибраторы подразделяют на простые и оснащенные ножами. Также по конструкции на линейные и звездообразные и по диаметру.

- Простые обычно делают из пластика, с помощью них можно откалибровать трубу придав ей круглое сечение.

- Калибраторы с ножами не только выравнивают смятые торцы труб, но и снимают фаску изнутри, а некоторые и снаружи трубы для заделки в специальные фитинги.

- Обычно в одном устройстве объединяют самые распространенные диаметры — от 12 до 32 мм. Тогда вместе зведообразно стыкую 3 калибратора, имеющие разные диаметры, например в одном устройстве могут быть объединены 12, 16, 20, 26, 32 мм…

Качество инструмента для калибровки и снятия фаски

Рекомендуется следить за остротой ножей фаскоснимателя. У инструмента одолженного напрокат они будут тупыми. Стоимость калибраторов небольшая, поэтому рекомендуется для монтажа прикупить новенький соответствующего внутреннему диаметру применяемых труб. Или производить заточку ножей фаскоснимателя напильником, наждачкой, что долго и не эффективно.

Поверхность инструмента должна быть предельно гладкой, чтобы не были нанесены повреждения внутри трубы — борозды, царапины. Калибратор с любыми повреждениями, будь-том механическими или температурными, сразу меняется на новый.

Как делается стыковка металлопластиковых труб самостоятельно

Как правило, при домашнем монтаже отопления применяются компрессионные (резьбовые) фитинги, для установки которых нужен лишь гаечный ключ крутить гайку и разводной ключ — удерживать фитинг.

Основное в том, чтобы не смять трубой при ее надевании резиновые уплотнения. Они должны остаться в своих канавках. Второй момент — фитинг должен вставляться на полную глубину до ее упора во фторопластовое кольцо.

Перед монтажем рекомендуется тщательно подготовить исправным калибратором торец трубы, и немного смазать фитинг мылом или сантехнической смазкой.

Сначала на трубу надеваются гайка и обжимное кольцо, затем вставляется фитинг и выполняется затяжка гайки.

Обжимные фитинги устанавливаются специальными клещами, даже простейшие образцы которых стоят не дешево, поэтому рациональней применить резьбовые….

Что такое средства измерения и какими они бывают

Ссредства измерений — технические средства, используемые при измерениях и имеющие нормированные метрологические характеристики, т.е. характеристики, влияющие на результаты и на точность измерений.

По конструктивному исполнению и форме представления измерительной информации средства измерений подразделяются на меры, измерительные приборы, измерительные установки, измерительные системы, измерительные преобразователи.

Мера — средство измерений, предназначенное для воспроизведения одного или нескольких фиксированных значений физической величины (мера массы – гиря, мера индуктивности – образцовая катушка индуктивности, многозначная мера индуктивности – магазин индуктивностей).

Измерительный прибор — средство измерений, предназначенное для выработки сигнала измерительной информации в форме, доступной для непосредственного восприятия наблюдателем. В зависимости от формы представления информации различают аналоговые и цифровые приборы.

Аналоговым называют измерительный прибор, показания которого являются непрерывной функцией измеряемой величины, например стрелочный вольтметр, ртутно-стеклянный термометр.

В цифровом приборе осуществляется преобразование аналогового сигнала измерительной информации в цифровой код, и результат измерения отражается на цифровом табло.

Измерительная установка — совокупность функционально объединенных средств измерений и вспомогательных устройств, предназначенная для выработки сигнала измерительной информации в форме, удобной для непосредственного восприятия наблюдателем и расположенная в одном месте.

Измерительная система — совокупность средств измерений и вспомогательных устройств, соединенных между собой каналами связи, предназначенная для выработки сигналов измерительной информации в форме, удобной для автоматической обработки, передачи и (или) использования в системах управления, контроля, диагностирования и т.п.

Измерительный преобразователь — средство измерений, предназначенное для преобразования сигналов измерительной информации в форму, целесообразную для передачи, обработки или хранения.

Измерительная информация на выходе измерительного преобразователя, как правило, недоступна для непосредственного восприятия наблюдателем. Измерительные преобразователи очень разнообразны, однако, все они обладают нормированными метрологическими характеристиками.

Так, к измерительным преобразователям относятся термопары, измерительные трансформаторы тока и напряжения, измерительные усилители и др.