Д.Н. Дуньшин, технический директор, ООО «Авантаж», г. Тверь

В соответствии с требованиями (пп. 5.9.

8 [1]) органов Госгортехнадзора РФ (ныне Ростехнадзора) перед запуском газоиспользующих установок с горелками единичной мощностью свыше 1,2 МВт с целью обеспечения их безопасной эксплуатации должна производиться автоматическая проверка герметичности затворов предохранительных запорных клапанов.

При этом рекомендуется установка последовательно с проверяемым клапаном дополнительного предохранительного запорного клапана, а также автоматического отключающего устройства, обеспечивающего проведение проверки герметичности затворов предохранительных запорных клапанов.

Данное техническое решение имеет ряд недостатков, осложняющих его применение на практике: необходимость доработки соответствующей проектной документации для действующих установок, значительные затраты на приобретение, монтаж и эксплуатацию дополнительного оборудования.

С целью устранения указанных недостатков предлагается система автоматизированной проверки герметичности, которая не требует установки дополнительной запорной арматуры.

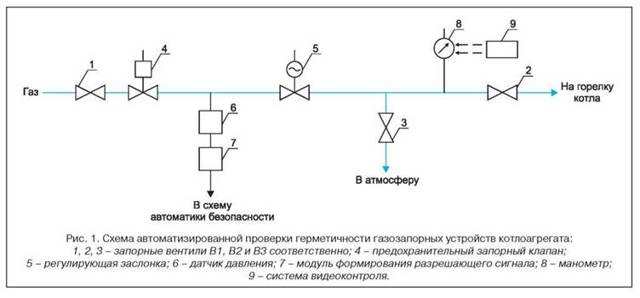

На рис. 1 в качестве примера представлена схема, обеспечивающая автоматизированную проверку герметичности предохранительного запорного клапана и других устройств, расположенных на газопроводе перед горелкой котлоагрегата средней мощности.

Она включает в себя запорный вентиль 1, предохранительный запорный клапан 4, регулирующую заслонку 5, запорный вентиль 2 перед горелкой, запорный вентиль 3, соединяющий выход регулирующей заслонки с атмосферой, манометр 8 для измерения давления после регулирующей заслонки, а также дополнительные элементы: датчик давления 6 в трубопроводе после предохранительного запорного клапана, модуль формирования разрешающего сигнала 7 на розжиг горелки, на вход которого подается выходной сигнал датчика давления, и систему видеоконтроля 9 за показаниями манометра и действиями обслуживающего персонала при подготовке к розжигу горелок.

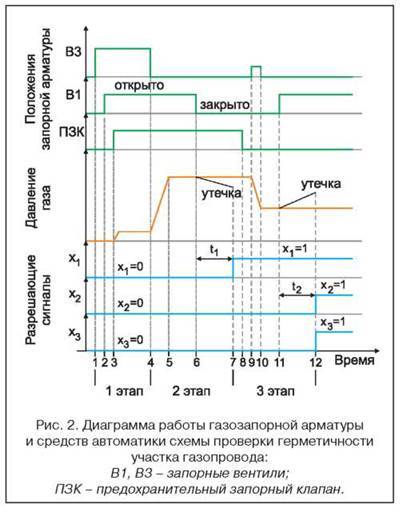

- Автоматизированная проверка герметичности осуществляется в три этапа, которые иллюстрируются графиками, представленными на рис. 2:

- 1 этап (подготовительный) — продувка (заполнение) газом участка трубопровода с проверяемым запорным оборудованием;

- 2 этап — проверка герметичности запорной арматуры при максимальном давлении после закрытия ручного вентиля подачи газа при открытом предохранительном запорном клапане (герметичность оценивается по величине падения давления газа на проверяемом участке трубопровода за фиксированный промежуток времени);

- 3 этап — проверка герметичности затвора предохранительного запорного клапана (герметичность оценивается по величине приращения давления газа за фиксированный промежуток времени после открытия ручного вентиля подачи газа).

На первом этапе при полностью открытой регулирующей заслонке 5 (рис. 1) открываются запорные вентили 1, 3 и предохранительный запорный клапан 4 с целью продувки газом проверяемого участка газопровода.

На втором этапе запорный вентиль 3 закрывается, при этом давление газа Рг на этом участке газопровода возрастает до максимального значения. Затем закрывается запорный вентиль 1, и с этого момента модуль формирования разрешающего сигнала на розжиг горелки начинает контроль изменения выходного сигнала датчика давления.

Если через промежуток времени t1 (рис.

2) выходной сигнал датчика давления не изменится или уменьшится на величину, не превышающую допустимое значение, то в модуле формирования разрешающего сигнала формируется промежуточный сигнал х1=1, свидетельствующий о положительном результате проверки герметичности на втором этапе, в противном случае формируется значение сигнала х1=0.

На третьем этапе закрывается предохранительный запорный клапан 4, приоткрывается запорный вентиль 3 до момента, пока давление газа на проверяемом участке не снизится до 4060% от его максимального значения. Затем запорный вентиль 3 полностью закрывается, а запорный вентиль 1 открывается.

Если через промежуток времени t2 выходной сигнал датчика давления останется неизменным или возрастет на величину, не превышающую допустимое значение, то в модуле формирования разрешающего сигнала создается промежуточный сигнал х2=1, свидетельствующий о положительном результате проверки герметичности на третьем этапе, в противном случае формируется значение сигнала х2=0.

Если на втором и третьем этапах проверки герметичность запорной арматуры удовлетворяет предъявляемым требованиям, т.е. х1=х2=1, то на выходе модуля формирования разрешающего сигнала появляется сигнал х3=1, разрешающий розжиг горелки, в противном случае разрешающий сигнал не будет сформирован и розжиг горелки окажется невозможным до устранения негерметичности запорной арматуры.

Система видеоконтроля 9 осуществляет контроль показаний манометра 8, фиксируя последовательность и результаты действий персонала при проверке герметичности газозапорных устройств.

Литература

1. Постановление Госгортехнадзора РФ от 18.03.2003 № 9 «Об утверждении правил безопасности систем газораспределения и газопотребления».

Гост р 53402-2009 «арматура трубопроводная. методы контроля и испытаний»

| Поддержать проект |

| Скачать базу одним архивом |

| Скачать обновления |

| ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ | |

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙФЕДЕРАЦИИ |

- Арматура трубопроводная

- МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

|

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

- Сведения о стандарте

- 1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»), Научно-промышленной ассоциацией арматуростроения (НПАА) и Научно-производственным объединением «ГАКС-АРМСЕРВИС» (НПО «ГАКС-АРМСЕРВИС»)

- 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 259 «Трубопроводная арматура и сильфоны»

- 3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 сентября 2009 г. № 428-ст

- 4 Настоящий стандарт соответствует международному стандарту ИСО 5208:2008 «Арматура трубопроводная промышленная. Испытание давлением» (ISO 5208:2008 (Е) «Industrial valves — Pressure testing of metallic valves») в части требований методики и основных параметров испытаний на прочность и плотность материалов и сварных швов, а также на герметичность затвора

- 5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты».

В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты».

Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р 53402-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Арматура трубопроводная

МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

Pipeline valves. Methods of control and testing

Дата введения — 2010-01-01

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру (далее — арматуру) и устанавливает виды и категории испытаний, методы основных (обязательных) испытаний и контроля и критерии оценки результатов основных испытаний. Основные испытания и контроль являются обязательными при проведении всех видов контрольных испытании серийно изготовляемой арматуры, а также являются составной частью испытаний опытных образцов арматуры.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

Испытание на герметичность запорной арматуры. « Мир трубопроводной арматуры

Опрессовкой называют гидродинамическое испытание трубопровода, которое проводят с использованием автоматических или ручных устройств, способных нагнетать давление. Замкнутый контур, из которого состоит система отопления, должен иметь необходимый запас прочности.

По этой причине для его проверки повышают давление на 25 – 80 % от номинальной величины. Этого достаточно для выявления ослабленных соединений или заводского брака в фитингах, которые содержит обвязка.

Такие испытания проводятся всякий раз после установки автономной системы отопления или по окончанию ремонтных работ. Часто 75 % труб оказывается замурованными в стены или пол, где впоследствии установить место протечки будет сложно. Для этого процедуру опрессовки проводят сразу после монтажа системы отопления, а только после проверки трубу прячут.

Опрессовка

Что такое опрессовка и для чего она нужна?

Труборезы для металлопластиковых труб

Ближе к отопительному сезону, после летних проведенных ремонтов теплотрасс и домовых тепловых систем, начинаются контрольные проверки герметичности соединений труб, задвижек и прочих узлов.

Должностных лиц управляющих компаний, детских и школьных учреждений и тому подобных организаций, слово опрессовка иногда повергает не только в состояние активной деятельности, но и ставит в опасное положение. Если эта процедура не будет выполнена в срок, весь отопительный сезон может сорваться.

Обязательная опрессовка проводится строителями после завершения монтажа теплового контура, а также комплекса водоснабжения, в связи со сдачей объекта в эксплуатацию.

Смысл этой процедуры заключается в гидравлической проверке прочности и надежности собранной или отремонтированной системы, каковыми могут быть горячее и холодное водоснабжение, водяное или паровое отопление, нефте- и газовые магистрали, и другие объекты. Применяется также как метод неразрушающего контроля для проверки герметичности сварных швов.

Поверка на герметичность проводится создаваемым в устройстве давлением, обычно большим, чем рабочее, в два или три раза, которое должно сохраняться в течение определенного периода времени. Успешная опрессовка зависит от используемого насосного оборудования и опыта специалиста, проводящего ее.

Перед началом проверки надежности и герметичности, система заполняется жидкостью, как правило, водой из водопровода. Затем к ней подключается насос – опрессовщик, создающий внутри повышенное давление. Типы насосов, выпускаемых промышленностью, различны, они могут создавать давление от 15 до 100 и более атмосфер.

Опрессовка считается проведенной успешно, если в течение 5 – 30 минут, в зависимости от целевого назначения испытуемого устройства, не произошло падение давления, отслеживаемого по манометру.

Дополнительно, например, на водопроводе, холодном или горячем, проводится обследование сварных швов, фланцевых соединений и корпусов приборов, на предмет выявления протеканий и запотеваний. В случае обнаружения негативных проявлений, избыточное давление сбрасывается, устраняются нарушения и испытания повторяются. О положительном результате испытаний составляется акт, являющийся основанием для использования системы в рабочем режиме. Проверка состояния трубопроводов, емкостей и иного технологического оборудования, избыточным гидравлическим давлением, способствует их безаварийной длительной службе и безопасности людей.

remenergo.net

Задачи опрессовки котла отопления

Всего рассматривают 3 определяющих причины, по которым проводят опрессовку котлов отопления. В каждом из этих случаев мероприятие проводится в обязательном порядке, обеспечивая безопасность использования оборудования путем исключения вероятности протечек горячего теплоносителя.

Первичная проверка

Данный вид опрессовки проводится по результатам монтажных работ, он контролирует целостность новой отопительной системы перед сдачей ее в эксплуатацию. Важно отметить, что эту процедуру проводят сразу после окончания сборочных работ, а лишь за тем скрывают трубопровод в плоскостях стен или пола.

После того, как трубы попали под штукатурку или стяжку (первичные виды отделочных работ), можно провести повторное тестирование. Это позволит без риска использовать дорогостоящие финишные материалы, предназначенные для косметической отделки.

Плановая (периодическая) проверка

Такая проверка проводится ежегодно по завершению отопительного сезона. В ходе данного тестирования проводят осмотр и выявляют слабые места в контуре котла, а также системе трубопровода, подготавливая оборудование к следующему сезону.

Если контур, находящийся под тестовым давлением, удержал заданную отметку в течение регламентированного времени, то система прошла испытание. В противном случае необходимо искать течь и проводить ремонтные работы.

Аварийная (внеочередная) проверка

В случае обнаружения неполадок или протечек в системе отопления, выполняются ремонтные работы.

Для этого необходимо спустить теплоноситель, провести тщательную промывку, убедиться, что в полостях нет солей, произвести замену поврежденных участков.

Перед тем как осуществить запуск, после проведения ремонтных работ, каждый раз проводят аварийную опрессовку. Это мероприятие обеспечивает проверку контура на герметичность.

Подготовка к отопительному сезону. Требования к опрессовке

Опрессовка — это не просто гидравлическое испытание системы. Это целый ряд мероприятий, направленных на подготовку системы к отопительному сезону. Это и ремонт аварийных участков, и замена (ремонт) задвижек, и поверка манометров, прочистка фильтров и многое другое.

В этой статье опишу основные моменты, на которые обращают внимание представители контролирующих органов. Нижеописанное не является истиной в последней инстанции, у каждого инспектора свои тараканы в голове. Но необходимый минимум работ нужно выполнить в любом случае.

Итак, поехали…

Граница разграничения ответственности

Для начала давайте разберёмся, что мы будем опрессовывать. Существует несколько вариантов подключения здания к теплосети. Первый, самый распространённый вариант, когда рядом со стеной на входе из города установлены вводные задвижки.

При таком варианте границей разграничения ответственности считается фланец вводной задвижки, за всё, что дальше (включая вводную задвижку), отвечает собственник здания. Соответственно, опрессовывается тепловой узел и система отопления здания.

Второй вариант, когда тепловой узел находится внутри здания, и к нему от вводных задвижек по зданию проходит внутренняя теплотрасса.

При таком варианте подключения нужно уточнять, где проходит граница разграничения. В этом нам поможет «Договор на теплоснабжение», который заключается между собственником и теплоснабжающей компанией.

В этом договоре есть приложение, в котором и указывается, где проходит граница разграничения.

Фундамент из труб ПВХ своими руками

Если границей разграничения считаются вводные задвижки, мы прессуем три элемента системы: внутреннюю теплотрассу, тепловой узел и систему отопления. Если граница разграничения ответственности проходит по задвижкам на тепловом узле, естественно, мы опрессовываем только элеваторный (тепловой) узел и систему отопления.

Манометры

Пожалуй, первое, на что обращает свое внимание инспектор при приемке опрессовки — это манометры.

Поверка манометра

Каждый год манометры должны подлежать поверке. Поверка — это проверка измерительного прибора на точность показаний. Если показания манометра превышают допустимую погрешность, его нужно отправить на калибровку или заменить. Калибровка, по сути, это настройка манометра, направленная на уменьшение погрешности в точности измерений.

После поверки на корпус манометра наносится штамп Метрологической службы.

1. Месяц года (1, 2, 3 и т.д.), квартал (I, II, III, IV).2. Знак Госстандарта.3. Последние цифры года (здесь 2002).4. Индивидуальный знак поверителя.5. Шифр Метрологической службы.

Новые манометры подлежат поверке только через 18 месяцев, то есть через год после ввода в эксплуатацию. Но при проверке необходимо предоставить паспорта на эти приборы (они идут в комплекте).

Подключение манометра

Манометр должен быть подключен только через трехходовой кран или шаровой кран со спускником для сброса давления. Обычные шаровые краны не идут.

Трехходовые краны часто подтекают. Совет: чтобы избежать течи, перед установкой проверните несколько раз шток крана вокруг своей оси. Тем самым вы равномерно смажете шток и внутреннюю поверхность крана солидолом, который наносился при сборке.

Где должны стоять манометры

Техническая диагностика арматуры

Запорная арматура и иные виды подобного оборудования должны проходить регулярную техническую диагностику в целях обеспечения безопасности их работы. Такое требование установлено положениями приказа Ростехнадзора от 14 ноября 2013 года N 538.

Запорная арматура и иные виды подобного оборудования должны проходить регулярную техническую диагностику в целях обеспечения безопасности их работы. Такое требование установлено положениями приказа Ростехнадзора от 14 ноября 2013 года N 538. Согласно этому нормативному документу техническое диагностирование запорной арматуры и другой техники производится в следующих случаях:

- завершение периода службы, запланированного производителем;

- исчерпание количества производственных циклов, установленного производителем;

- истечение двадцатилетнего срока с момента начала эксплуатации оборудования, если иной срок не установлен производителем в технической документации;

- выявление серьезного дефекта, который может оказать решающее влияние на общую прочность конструкции, или дефекта, конкретные последствия которого неясны;

- окончание восстановительного ремонта после аварии, в ходе которой устройство получило серьезные повреждения.

Проведение диагностики

- Проведение диагностики

- Неразрушающий контроль арматуры

Согласно приказу № 538 выполнение технической диагностики вне зависимости от причин организации соответствующих работ выполняется специализированной организацией.

Она должна иметь аттестат, полученный в порядке, предусмотренном положениями постановления Госгортехнадзора от 2 июня 2000 года N 29. В ходе выполнения работ по диагностике в обязательном порядке учитываются требования действующих нормативных документов.

Кроме того, специалисты принимают во внимание содержание межгосударственных стандартов и руководящей документации.

Неразрушающий контроль арматуры

Так, для проведения неразрушающего контроля арматуры в общем порядке применяются федеральные нормы и правила выполнения данного вида работ. Они утверждены приказом Ростехнадзора от 21 ноября 2016 года N 490.

В дополнение к ним эксперты специализированных лабораторий используют государственный стандарт ГОСТ 23858-79. Он определяет порядок проверки качества арматуры неразрушающим контролем с применением ультразвукового способа.

Он устанавливает следующие требования к данной процедуре:

- порядок подбора измерительного оборудования;

- правила подготовки к выполнению измерений;

- процесс выполнения контроля;

- требования к процедуре приемки работ;

- правила оформления итогов проведенного контроля;

- требования безопасности в ходе реализации работ.

Ооо свой мастер & polistyle

Предыдущая статья Следующая статья

Неисправности запорной арматуры

Основной причиной неисправности запорной арматуры является негерметичность уплотнительных элементов. Причинами этого может быть:

- грязь, попавшая под уплотняющее устройство;

- царапины, выбоины или неравномерный износ на поверхностях уплотнителей.

При обнаружении негерметичности арматуры, необходимо несколько раз открыть и закрыть ее, дав возможность потоку воды смыть осевшую грязь с уплотнителей.

Если это не помогло, следует разобрать кран или задвижку и удалить грязь с уплотнительных поверхностей.

При этом нужно обратить внимание на наличие царапин, раковин или выбоин и других неровностей на поверхностях, и в случае необходимости устранить их с помощью притирки.

Притирку запорной арматуры производя следующим образом. Уплотняющие поверхности смазывают чистым машинным маслом и посыпают наждачной пылью или измельченным в порошок стеклом.

После чего притир равномерно вращают по притираемой поверхности до полного удаления дефектов на уплотняющих поверхностях. В завершении производят тонкую притирку с помощью специальной пасты.

После этого поверхности вытирают чистыми тряпками, пропитанными керосином, насухо вытирают и обдувают сжатым воздухом.

Проверить качество притирки можно с помощью масла или карандаша. Одну из притираемых поверхностей смазывают минеральным маслом, прикладывают к другой поверхности и, слегка прижимая, поворачивают вправо и лево на угол не более 20° 10-12 раз.

Затем поверхности насухо вытирают и просматривают на свет. При качественной притирке блестеть должна вся площадь поверхности. Если имеются выделяющиеся блестящие участки или штрихи, то следует произвести повторную притирку пастой.

При проверке карандашом, на тертую поверхность наносят четыре радиальные черточки графитовым карандашом. При хорошей притирке штрихи карандаша должны быть стерты по всей поверхности на площади не менее 75%, иначе следует повторить притирку.

Плотность прилегания уплотняющих поверхностей запорной арматуры производят гидравлическим испытанием.

Наиболее распространенные поломки задвижек

1. Задвижка находится на горизонтальном трубопроводе и пропускает воду в закрытом положении. При этом приливы на дисках шиберов не плотно касаются стенок корпуса, в результате чего диски сдвигаются с уплотнительных поверхностей корпуса и образуют зазор между дисками и корпусом задвижки.

Устранить эту неисправность можно наплавлением приливов. После чего задвижка будет работать исправно в любом положении.

2. После длительной эксплуатации задвижек, клин недостаточно распирает уплотняющие поверхности и задвижка пропускает воду в закрытом положении.

В этом случае производят удлинение хвоста клина с помощью наплавки.

3. Спадание бронзовых колец с дисков или корпуса задвижки.

Бронзовые кольца насаживаются на диски или на выточку в корпусе только в горячем состоянии. При установке старого кольца можно дополнительно закрепить его медными шпильками. При этом под кольца нужно уложить нить промасленной асбестовой набивки, или свинцовую проволоку, это бедующем упростит снятие старых колец из выточки.

4. Падение дисков шиберов из-за поломки стального хомута. При этом невозможно открыть или закрыть задвижку.

При ремонте этой неисправности лучше будет заменить стальной хомутик на медный или латунный. В этом случае диски на шпинделе закрепить с помощью болтика.

5. Поломка крышки сальника, как правило, сопровождается утечкой воды из-под штока задвижки. Для оперативного устранения утечки воды без разборки задвижки можно использовать металлическую накладку, которую необходимо закрепить поверх поврежденной крышки сальника.

6. Неисправность сальникового уплотнения так же вызывает утечку воды через шток. Если не устранить эту неисправность на начальной стадии, то в последствии она может привести к аварийной утечке воды, а так же создать условия для механического повреждения шпинделя или сальниковой камеры задвижки. Утечка через сальниковое уплотнение может быть по следующим причинам:

- нарушение цилиндричности шпинделя;

- неправильная укладка набивки в сальниковой камере;

- неправильный выбор материала набивки;

- недостаточное уплотнение сальниковой набивки при укладке.

При обнаружении утечки воды через сальник производят подтяжку сальниковой набивки, тут следует быть аккуратным, т.к. крышка сальника изготовлена из чугуна, ее можно повредить чрезмерным усилием. Если подтяжкой набивки не удалось устранить утечку, то набивку заменяют на новую.

Старую набивку извлекают из сальниковой камеры, затем сплетенный шнур разрезают на кольца, по длине равной окружности шпинделя и укладывают в камеру так, что бы стыки набивки были расположены в разнобой, и перекрывали друг друга. Набивку заканчивают обжатием сальника крышкой (грундбуксой).

Сальниковую крышку зажимают так, что бы не было ее перекоса, а заглубления в сальниковую камеру не превышало 3-5 мм. Шпиндель при этом должен легко вращаться без применения особых усилий или рычагов.

Набивку сальника на задвижки диаметром 15-40 мм можно производить цельным шнуром, а на диаметры 50 мм и более необходимо разрезать на куски.

7. Разрывы чугунных задвижек. Причиной разрывов в основном является температурное удлинение трубопроводов, которое создает в металле задвижки напряжение сверх допустимого. Так же причиной разрывов может быть некачественное литье чугуна, или замерзания в них воды.

Для предотвращения разрывов задвижек необходимо придерживаться следующих правил:

- Обеспечить компенсацию трубопроводов, что бы не возникали высокие напряжения в металле корпуса.

- Фланцевые болты должны быть равномерно затянуты.

- Задвижки, расположенные на надземных трубопроводах должны быть изолированы.

Предохранение задвижки от механических воздействий при хранении и транспортировки.

Источник: santechnik.org.ua

Предыдущая статья Следующая статья

Техническое обслуживание запорной арматуры — Завод Адмирал

Посредством арматуры осуществляется управление потоком рабочей среды внутри трубопроводной системы.

С ее помощью можно полностью перекрывать течение рабочей среды, регулировать давление (меняя площадь проходного сечения), защищать систему от непредвиденных ситуаций.

Чтобы арматура надлежащим образом выполняла возложенные на нее функции, необходимо регулярно проводить техническое обслуживание. Его периодичность на каждом объекте устанавливается отдельно.

На территории Российской Федерации техническое обслуживание запорной арматуры осуществляется в соответствии с регламентом – документом, который описывает этапы и последовательность действий данной процедуры.

Техническое обслуживание запорной арматуры состоит из:

• мелкого ремонта арматуры, который не потребует остановки насосного оборудования (сюда входит устранение подтеков масла, чистка наружных поверхностей и т.д.);

• визуального осмотра всех составных компонентов арматуры.

Здесь проверяется корпус и сварные швы на предмет целостности, плавность хода запорного элемента (отсутствие его резких движений, заклиниваний);

• проверка герметичности сальниковых уплотнений, а также фланцевых соединений;

• всесторонней проверки электропривода. В частности, проверяются клеммы электродвигателя, его защита от перегрузок и перекоса фаз, тестируются конечные выключатели, проверяется муфта, которая ограничивает крутящий момент.

Факторами, на основании которых принимается решение об осуществлении технического обслуживания запорной арматуры, являются:

• выработка циклов на открытие/закрытие, которые указаны в паспорте оборудования;

• результаты диагностического контроля;

• на основе данных о проведении предыдущего ремонта.

- Техническое обслуживание запорной арматуры может осуществляться в результате обнаружения признаков неработоспособности арматуры. К таким признакам относятся:

• потеря герметичности по отношению к окружающей среде;

• пропуск среды через запорный элемент сверх допустимых значений;

• увеличение времени на открытие/закрытие сверх допустимого;

• подвижные части начинают двигаться рывками, подклинивать; - • поломка электропривода.

- В зависимости от количества и сложности признаков техническое обслуживание запорной арматуры может включать в себя текущий и капитальный ремонт. Рассмотрим каждый из них:

- • текущий ремонт осуществляется без демонтажа арматуры. Кроме указанных этапов технического обслуживания запорной арматуры ремонт может включать в себя такие мероприятия как удаление воздуха из внутренней полости, очистка (промывка) деталей и их замена, удаление коррозии с резьбовой втулки штока и по необходимости его замена, многое другое;

• капитальный ремонт проводится с демонтажем арматуры. Осуществляется полная разборка и дефектация всех деталей (дефектацией называется процесс проверки фактических характеристик деталей с данными, указанными в технической документации).

Вышедшие из строя детали в результате механического износа и коррозии подлежат замене.

После установки новых деталей и сборки арматура подвергается испытаниям, в ходе которых проверяется прочность всех соединений, сварных швов и плотность металлов.

Доверять проведение технического обслуживания запорной арматуры стоит только квалифицированным специалистам. От этого зависит дальнейшая работоспособность и продление срока службы арматуры.

Долговечность зависит от условий эксплуатации, природы транспортируемой рабочей среды (агрегатного состояния, агрессивности), корректности эксплуатации арматуры (правильности выбранного места монтажа, грамотного подбора привода).

Долговечность запорной арматуры напрямую зависит от правильности проведения установки. Ее можно осуществить четырьмя основными способами:

• фланцевый. Является, пожалуй, наиболее распространенным.

Здесь рекомендуется, в целях обеспечения надлежащей герметичности, использовать между фланцами арматуры и трубы прокладки. Затяжку болтов с гайками рекомендуется осуществлять посредством динамометрического ключа;

• межфланцевый. То же самое, что и фланцевый.

Однако, здесь у арматуры нет фланцев, и она закрепляется между фланцами трубы;

• под приварку. Здесь обеспечивается 100% герметичность. Используется там, где перемещаются химически активные опасные для окружающей среды жидкости и газы.

При установке нужно следить за соосностью арматуры и трубы;

• муфтовый. Используется на трубах небольшого диаметра, как правило, в трубопроводах коммунального хозяйства. Здесь края арматуры и трубы закрепляются муфтами.

Завод «Адмирал» обеспечивает производство запорной арматуры. В технической документации (паспортах) присутствует вся информация, которая позволит проводить техническое обслуживание запорной арматуры правильно.

Техническое обслуживание арматуры

Главная / Техническая информация / Технические статьи / Хранение и транспортировка нефтепродуктов / Техническое обслуживание арматуры

Вся вновь устанавливаемая на объектах магистрального трубопровода арматура должна иметь:

- сертификаты соответствия, удостоверяющие ее соответствие требованиям Государственных стандартов и нормативных документов России;

- разрешение Ростехнадзора на право выпуска и применения данной продукции.

В процессе эксплуатации выполняется техническое обслуживание арматуры.

Задвижки.

Технологический режим работы задвижек с указанием вида управления (местное или дистанционное), перепада давления на них и максимального рабочего давления устанавливается на основании проектной документации.

Эксплуатация задвижек с полуприкрытым затвором запрещается. Исключением являются аварийные ситуации на НПС, когда задвижки непродолжительное время могут использоваться для дросселирования давления.

Дежурным персоналом раз в смену проводятся технические осмотры запорной арматуры, в ходе которых проверяются:

- герметичность фланцевых соединений и сальниковых уплотнений;

- плавность перемещения подвижных частей;

- исправность электропривода.

В рамках технического обслуживания раз в месяц выполняются следующие работы:

- мелкий ремонт арматуры, не требующий специальной остановки магистральных насосов (чистка наружных поверхностей, устранение подтеков масла, обслуживание площадок и т.д.);

- визуальная проверка состояния всех частей задвижек;

- проверка наличия смазки в редукторе электропривода и ее пополнение;

- проверка герметичности сальникового уплотнения и фланцевых соединений;

- проверка работоспособности электропривода (крепления клемм, защиты от перегрузок, срабатывания конечных выключателей и муфты ограничения крутящего момента);

- контроль герметичности затвора.

Для обеспечения герметичности фланцевых соединений два раза в год (весной и осенью) их обтягивают. Эта же процедура выполняется в случае обнаружения течи во фланцевом соединении.

Обтяжка фланцевых соединений задвижек должна выполняться при давлении, сниженном до безопасного уровня. Необходимо иметь в виду, что перед обтяжкой фланцевого соединения корпуса и крышки клиновой задвижки необходимо приоткрывать клин во избежание повреждения резьбовой втулки.

Определение крутящего момента электропривода задвижки осуществляется измерением величины силы тока его электродвигателя. Его величина не должна превышать номинальное значение более чем на 10%.

При проведении сезонного технического обслуживания 1 раз в 6 месяцев производится контроль герметичности затвора задвижек. Его совмещают с плановыми остановками магистрального трубопровода и НПС.

Для контроля герметичности затвора создается перепад давления, равный 0,1-0,2 МПа при избыточном давлении не менее 0,4 МПа. Критериями оценки герметичности являются изменение давления в отсеченных участках трубопровода и наличие шума протечек перекачиваемой жидкости через затвор.

Изменение давления в отсеченном участке трубопровода контролируется по показаниям манометров (не ниже первого класса точности с ценой деления не более 0,05 МПа) не менее чем за 30 мин. Затвор считается негерметичным, если за полчаса изменение давления составит 0,1 МПа и более.

Регистрация шума протечек перекачиваемой жидкости через затвор осуществляется акустическими приборами (течеискателями, шумомерами).

Фиксация такого шума в задвижках узла подключения НПС к магистральному трубопроводу, нагнетательных и всасывающих линий магистральных насосов (агрегатные задвижки), камеры пуска и приема СОД, приемо-раздаточных патрубков резервуаров свидетельствует о негерметичности затвора. В остальных случаях протечки не должны превышать допустимой величины, определяемой классом герметичности задвижек.

Критериями их неработоспособности являются:

- неустранимые дополнительной подтяжкой утечки через сальниковые уплотнения и фланцевые соединения;

- протечки перекачиваемой среды в затворе, превышающие допустимую величину;

- заклинивание подвижных частей задвижек при открытии и закрытии арматуры;

- увеличение времени срабатывания сверх допустимого;

- выход электропривода из строя.

Неработоспособные задвижки подвергаются ремонту.

Сведения о способах устранения их возможных неисправностей приведены в таблице ниже.

Возможные неисправности задвижек ж способы их устранения

| Неисправность | Возможные причины | Способы устранения |

| Пропуск среды при закрытой задвижке |

|

Разобрать задвижку, очистить, притереть или заменить уплотнительные кольца. Увеличить усилие на маховике до расчетного. Проверить настройку муфты крутящего момента. Проверить напряжение на вводе. Проверить техническое состояние электродвигателя. Разобрать задвижку и удалить осадок |

| Пропуск среды через соединение корпуса с крышкой |

|

|

| Пропуск среды через сальник |

|

|

| Перемещение затвора с задержками или при увеличенном моменте |

Повреждены направляющие клина или дисков. Образование осадка твердых частиц или смолы на направляющих |

Разобрать задвижку и устранить повреждение. Разобрать задвижку и удалить осадок |

| Увеличенный момент на маховике, необходимый для закрывания | Отсутствует смазка в подвижных сопряжениях | Смазать подвижные сопряжения |

| Не срабатывает электропривод | Отсутствует питание электропривода | Проверить и исправить линию питания электропривода |

Регуляторы давления. При техническом обслуживании регуляторов давления, которое выполняется обслуживающим персоналом раз в месяц, выполняются следующие работы:

- наружный осмотр с целью проверки герметичности корпуса и соединений;

- проверка герметичности сальниковых уплотнений и при необходимости их подтяжка;

- контроль целостности и исправности вала, рычагов привода, а также редуктора;

- проверка наличия смазки в электроприводе и редукторе (при необходимости — пополнение);

- проверка и подтяжка контактных соединений электропривода.

Для блока регуляторов давления в целом производятся:

- контроль точности и синхронности срабатывания заслонок;

- проверка функционирования системы подогрева блока.

Предохранительные клапаны.

- Целостность корпуса предохранительных клапанов может быть нарушена вследствие коррозии, усталостных явлений, повышения допустимого давления.

- Из-за повреждения уплотнительных поверхностей или посторонних предметов на них, нарушения соосности деталей клапана и других причин возможен пропуск перекачиваемой жидкости через затвор клапана при давлении, меньшем, чем расчетное.

- Вследствие чрезмерно большого расхода сбрасываемой жидкости, а также отложений на поверхности подводящего трубопровода или патрубка может иметь место пульсация — быстрое и частое закрытие и открытие предохранительного клапана.

- Наконец, предохранительный клапан может просто не срабатывать при заданном установочном давлении вследствие неправильно отрегулированной или слишком жесткой пружины, а также повышенного трения в направляющих золотника.

- Поэтому в объем технического обслуживания предохранительных клапанов входят:

- внешний осмотр с целью определения целостности корпуса;

- проверка срабатывания клапана при заданном давлении;

- контроль герметичности и пульсаций.

Техническое обслуживание предохранительных клапанов выполняется обслуживающим персоналом 2 раза в смену.

Обратные клапаны.

Аналогично задвижкам техническое обслуживание обратных клапанов выполняется обслуживающим персоналом раз в смену и включает:

- проверку герметичности уплотнений (с устранением обнаруженных утечек);

- контроль работоспособности демпфирующих устройств и их восстановление;

- очистку наружной поверхности.

Контроль герметичности обратных клапанов производится раз в год аналогично задвижкам. Она должна соответствовать величинам, приведенным в таблице ниже.

Нормы герметичности обратных клапанов

| Условное давление, МПа | Допустимый расход протечки (см3/мин) при условном проходе обратных клапанов Ду (мм) | |||

| 300-400 | 500-700 | 800-1000 | 1200 | |

| Менее 4 | 25 | 45 | 80 | 150 |

| 4 и выше | 12 | 20 | 40 | 80 |

Надежная эксплуатация электропривода обеспечивается:

- поддержанием его узлов и деталей в рабочем состоянии;

- тщательным креплением привода к арматуре, электродвигателя к редуктору, путевого выключателя к приводу;

- своевременным срабатыванием конечных выключателей и муфты ограничения крутящего момента;

- качественной смазкой его трущихся деталей.

Поэтому при техническом обслуживании электропривода производится визуальная проверка состояния электропривода и подводящих кабелей, состояния и крепления клемм электродвигателя, проверка защиты электродвигателя от перегрузок, проверка срабатывания конечных выключателей и их ревизия, проверка срабатывания муфты ограничения крутящего момента, а также проверка наличия смазки в подшипниках и редукторе и ее пополнение.

Основные неисправности электроприводов и способы их устранения приведены в таблице ниже.

Возможные неисправности электроприводов и способы их устранения

| Проявление неисправности | Возможные причины | Способы устранения |

| Ручное управление | ||

| При переключении привода на ручное управление маховик вращается вхолостую | Кулачки муфт не сцепляются; кулачки муфт сломаны; лопнула головка штока или тяги; сорвана шпонка на шлицевом валу червяка или на маховике | Снять узел ручного управления, проверить сцепление муфт и шестерен |

| При переключении привода с электрического и обратно тяга не перемещается или ходит туго |

Штифты задевают за стенки пазов червяка; заедание штока или тяги в направляющих; сломана пружина. Заедание кулачковых муфт на валу червяка |

Снять и осмотреть узел ручного управления и блокировки, проверить состояние штифтов и пружины. Проверить состояние кулачковых муфт червяка и шпонок на нем |

| Усилие на маховике возрастает настолько, что невозможно открыть или закрыть задвижку | Заедание подвижных частей арматуры или электропривода | Вращая маховик в обратную сторону, повторить закрывание или открывание. Если заедание не ликвидируется, выяснить причину и устранить неисправность |

| Во время хода стрелка указателя не вращается |

Неисправность передачи от приводного вала привода к кулачковому валику путевого выключателя. Ослаб винт, стопорящий диск со стрелкой |

Проверить передачу. Открыть указатель, снять стекло и подтянуть стопорный винт |

| Электрическое управление | ||

| При нажатии на пусковые кнопки электродвигатель не вращается |

|

|

| При нажатии на пусковые кнопки двигатель вращается вхолостую, а электропривод стоит |

|

|

| В крайних положениях запорного органа арматуры сигнальные лампы не горят |

|

Заменить лампы. Проверить цепь управления. Проверить по местному указателю положение запорного органа и пустить привод, нажав соответствующую кнопку |

| Одновременно горят лампы «Закрыто» и «Открыто» | Замыкание между проводами, идущими к путевому выключателю | Отключить от путевого выключателя сигнальные провода и устранить замыкание |

| Во время хода электропривода в сторону закрывания загорелась лампа ЛМ и электродвигатель отключился | Заедание подвижных частей арматуры или привода | Выяснить причину заедания и устранить |

| При пуске электропривода с двусторонним ограничением крутящего момента из положения полного закрытия в сторону открывания проход арматуры не открывается и загорается лампа ЛМ | Недостаточный крутящий момент в сторону открывания, срабатывает муфта ограничения крутящего момента | Поджать пружину муфты в сторону открывания |

| При достижении положения «Закрыто» электродвигатель автоматически не отключается |

Ослаб кулачок закрытия. Неисправность выключающего механизма муфты ограничения крутящего момента |

Проверить настройку кулачков и исправность микропереключателей и, если, нужно, заменить неисправный. Отрегулировать муфту, проверить исправность и, если нужно, заменить микропереключатель |

| При достижении положения «Открыто» электродвигатель автоматически не отключается |

Ослаб кулачок открывания. Неисправен микропереключатель |

Проверить настройку и произвести регулировку в положении «Открыто». Проверить и, если нужно, заменить микропереключатель |

| Недопустимые протечки среды между уплотнительными поверхностями арматуры |

|

|