Роль парораспределительных магистралей заключается в надежной подаче пара наивысшего качества для парового оборудования. Для этого конденсат следует быстро и эффективно удалять, за что и отвечают конденсатоотводчики, установленные в соответствующих местах сброса конденсата.

Но конденсатоотводчики нельзя просто взять, поставить лишь бы где и забыть о них. При их установке на паромагистралях следует придерживаться определенных правил. Для обеспечения правильной работы конденсатоотводчиков необходимо тщательно соблюдать методы их монтажа и так же тщательно выбирать места установки.

Скорость потока пара обычно гораздо выше в паромагистралях, чем в паровом оборудовании, и может достигать 30 м/с. На такой скорости, когда вся площадь поперечного сечения трубы заполнена водой, через трубопровод могут проходить высокоскоростные потоки конденсата, приводящие к гидравлическим ударам, которые становятся причиной травм, повреждения трубопровода, клапанов и оборудования.

4 нижеприведенных рекомендации помогут обеспечить непрерывный отвод конденсата из паропровода и предотвратить возникновение типичных проблем паромагистралей, таких как гидравлические удары или воздушные прослойки.

Рекомендация №1: тщательно выбирать расположение конденсатоотводчика

Даже в тех случаях, когда парораспределительные магистрали идут по прямой, конденсатоотводчики всегда следует устанавливать через каждые 30-50 метров, а также на дне райзера или колодца.

Особое внимание также следует уделить установке конденсатоотводчиков в местах, где существует вероятность скопления конденсата, чтобы он не перекрывал площадь поперечного сечения трубы, тем самым набирая исключительно высокую скорость.

Конденсатоотводчики следует устанавливать в следующих случаях:

Конденсатоотводчики следует устанавливать на паромагистрали через каждые 30 — 50 метров.

Конденсатоотводчик следует устанавливать непосредственно перед редукционными клапанами / регулирующими клапанами, чтобы предотвратить накопление конденсата при закрытии клапана.

Конденсатоотводчик также помогает уменьшить эрозию седла клапана, вызванную конденсатом.

Аналогичным образом, конденсатоотводчики помещают между двумя редукционными клапанами в серийной установке для удаления конденсата, оказавшегося между клапанами во время работы или отключения.

Конденсатоотводчики следует устанавливать перед закрытыми в течение долгого времени ручными клапанами, чтобы избежать скопления конденсата, который при открытии клапана может на высокой скорости попасть в трубопровод. Аналогично конденсатоотводчики стоит устанавливать в конце трубопровода (паромагистрали) для дренирования, что поможет обеспечить безопасную и эффективную работу.

Конденсатоотводчик надо устанавливать в нижней части вертикальных секций трубопровода, т.к. из-за гравитации и изменений направления конденсат может накапливаться там.

Рекомендация №2: обеспечить необходимые опоры и наклон паропровода

Если опора трубопровода (напр., подвеска для труб) находится слишком далеко, труба может провисать под тяжестью собственного веса. Такого рода проблемы могут привести к образованию конденсата в нежелательных местах, даже если трубопровод установлен под небольшим наклоном, именно поэтому важно:

- установить опоры трубопровода через соответствующие интервалы и

- установить трубопроводы с уклоном не менее 1:100.

Кроме того, следует соблюдать осторожность при использовании карниза здания для регулировки наклона, поскольку сами карнизы могут быть слегка наклонены, что может отрицательно повлиять на поток конденсата и дренаж.

Если у трубопровода нет опоры, он может прогнуться, что приведет к образованию конденсата.

Трубопроводы не должны устанавливаться параллельно земле, т.к. это может затруднить проход потока конденсата.

Трубопровод должен быть установлен с уклоном не менее 1:100.

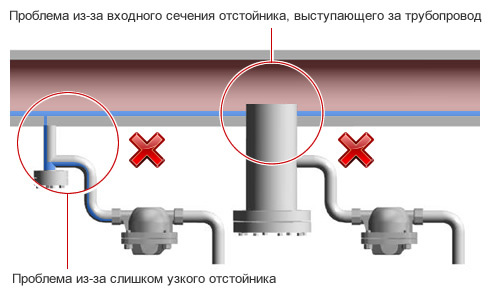

Рекомендация №3: обратить внимание на конфигурацию отстойника конденсата (сливного кармана)

Размеры соединений конденсатоотводчиков обычно колеблются между 15 мм и 25 мм (кроме тех, которые используются для нагревания или производства). В некоторых случаях трубопровод и конденсатоотводчик одного и того же диаметра соединяются напрямую.

Однако в большинстве случаев практиковать такое не рекомендуется: если диаметр паропровода значительно больше, быстро перемещающийся конденсат не сможет пройти через довольно узкое отверстие, а вместо этого пройдет через коллекторную ветвь.

Вместо этого для эффективного и действенного удаления конденсата устанавливают трубы подходящего большего диаметра (коллекторные ветви или сливные карманы).

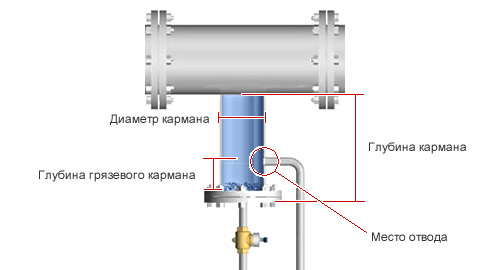

Пример расчетов размера сливного кармана приведены ниже. Кроме того, соединение между трубопроводом и карманом должно быть установлено приблизительно на расстоянии 50 — 100 мм от дна самого кармана, чтобы предотвратить попадание в конденсатоотводчик грязи и отложений. При такой конфигурации у грязевого кармана всегда ставится продувочный вентиль.

Пример расчетов размера сливного кармана

| 50 мм | 50 мм | 700 мм |

| 100 мм | 100 мм | 700 мм |

| 250 мм | 150 мм | 700 мм |

| 500 мм | 250 мм | 750 мм |

При определении размера сливного кармана следует оставить достаточно места для грязевого кармана, а также для поддерживающей части между циклами. Коллекторная ветвь может быть особенно важна при запуске, когда в результате прогрева трубопровода или открытия клапана появляются потоки конденсата.

Размеры отстойника (сливного кармана) должны быть тщательно рассчитаны, а соединения должны быть точно отрегулированы для обеспечения беспрерывного удаления конденсата.

Размер отстойника (сливного кармана) обычно учитывает как минимум четыре фактора: диаметр кармана, глубина кармана, глубина грязевого кармана и место отвода.

Рекомендация №4: правильно удалять воздух и конденсат в конце паропровода

В конце паропровода важно удалить воздух, который изначально присутствовал здесь при запуске.

Для предотвращения попадания воздуха в трубопровод следует установить вентиляционное отверстие.

Кроме того, важно установить отстойник для отвода конденсата по всей длине паропровода, а особенно в его конце.

Установка отстойника (сливного кармана) в конце паропровода позволит конденсату накапливаться именно здесь, что обеспечит беспрепятственный отвод.

В итоге для эффективного удаления конденсата необходимо:

- тщательно выбрать место для конденсатоотводчика

- обеспечить соответствующее обслуживание и наклон паропровода

- спроектировать отстойник для обеспечения беспрерывного отвода конденсата

- должным образом удалять воздух и конденсат в конце магистрали

Поскольку безопасность является чрезвычайно важным фактором при конфигурации паропроводов, если у вас возникают сомнения, всегда обязательно обращайтесь к специалисту в области пара, например, к TLV.

| Воздушные клапаны для пара | Коррозия в трубопроводах пара и конденсата |

Также на TLV.com

Технология метода ПВКО и П — НПП «Энергетика и Наука»

Внедрение технологии ПВКО и П, разрабатываемой НПП «Энергетика и Наука», предусматривается комплексным и последовательным в несколько этапов от начала изготовления котла, монтажа, ремонта — до ввода его в эксплуатацию: Этап-0, Этап-1, Этап-2.

Этап-0

Рис. 5. Механическая чистка труб металлической щеткой

Организация «чистого» изготовления, хранения, монтажа и ремонта котла и пароводяного тракта энергоблока. Цель Этапа-0 — существенное снижение исходной загрязненности на начало очистки в процессе: изготовление → транспортировка → хранение → монтаж → ремонт и ввод в эксплуатацию.

Внедряется совместно с заводами-изготовителями на стадии проектирования и изготовления котла, а также при его транспортировке, хранении у заказчика и включает в себя следующие работы:

- разработка и включение в проект необходимых элементов схемы ПВКО и П;

- контроль изготовления поверхностей нагрева и коллекторов котла из чистых без металлургической окалины и стояночной коррозии труб, исходное состояние внутренней поверхности которых контролируется при поступлении на котельный завод;

- контроль проведения эффективной сушки продувкой подогретым воздухом изготовленных и прошедших гидравлические испытания на заводе блоков поверхностей нагрева котла;

- исключение попадания влаги на внутренние поверхности при перевозке и хранении блоков и труб котла у заказчика;

- организация и проведение монтажных работ, обеспечивающих предотвращение попадания инородных предметов, проведение необходимой механической очистки при укрупнительной сборке котла — «чистый монтаж»;

- проведение очистки механическим путем с обязательной продувкой отдельных труб и блоков котла сжатым воздухом с применением специального ресивера объемом 6—8 м3;

- обязательная проверка на проходимость труб всех поверхностей нагрева путем прогонки соответствующего металлического шара, как на заводе так и при укрупнительной сборке блоков котла;

- осуществление многократных пневматических продувок отдельных трактов на заключительной стадии Этапа-0 с использованием разрывных диафрагм;

- заполнение котла водой после монтажа для проведения гидравлических испытаний только после проведения предварительной влажно-паровой окислительной очистки низкопотенциальным сторонним паром не ранее, чем за 1—1,5 месяца до первой растопки на ПВКО и П.

Этап-1

Включает в себя проведение влажно-паровоздушной очистки сторонним паром (30—100 т/ч; 1,0—1,3 МПа) от пусковых котлов, с последующей скоростной водной промывкой питательного тракта вместе с ПВД, узлом впрысков котла, трубопроводами впрысков в БРОУ и РОУ, водяного экономайзера и панелей топочных экранов. Промывка выполняется химически очищенной водой (ХОВ) штатными конденсатными насосами (КЭН) и сливными насосами ПНД.

Рис. 6. Очистка камер водяного экономайзера

Цель Этапа-1 — удаление из перечисленных трактов крупных инородных частиц (грат, посторонние предметы, окалина, песок), водорастворимых отложений и проведение обезжиривания. Кроме этого с внутренней поверхности труб удаляется не менее 20—30% железоокисных отложений, а оставшиеся значительно размягчаются.

В схеме очистки до проведения послемонтажной продувки предусматриваются специальные мероприятия по предотвращению повреждения острых кромок расходомерных шайб, удаляется «начинка» регуляторов, обратных клапанов, дроссельных устройств, устанавливаются специальные продувочные приспособления (фильтры-сита) и вставки в БРОУ, РОУ, ПК и другую арматуру для возможности ограниченного использования её при продувках. Разрабатываются узлы подсоединения временных трубопроводов для подвода и сброса пара и химически очищенной воды, исключающие резку и сварку основных трубопроводов.

Требования к оборудованию до начала этапа:

- питательный тракт с ПВД, пароводяной тракт котла и главные паропроводы с БРОУ и РОУ должны пройти поузловую приёмку и находиться в рабочем положении с возможностью тепловых перемещений при прогреве, выполнена черновая изоляция и обмуровка котла и паропроводов;

- выполнены мероприятия по уменьшению расхолаживания котла за счёт тяги;

- конденсатор и конденсатный тракт должны быть приняты, очищены и промыты, опробованы конденсатные и сливные насосы ПНД; конденсатор заполнен ХОВ по штатной схеме;

- выполнены мероприятия, исключающие попадание пара и воды в турбину и засорение дренажей продуваемых паропроводов, c организацией контроля;

- установлены специальные температурные вставки на экранных панелях и показания выведены на прибор-регистратор температуры металла стенки труб.

- задействованы штатные приборы температурного контроля металла барабана, давления и уровня в барабане.

Рис. 7. Очистка тупиковых участков камер водяного экономайзера сжатым воздухом

Эффективность продувки паром обеспечивается секционированием поверхностей нагрева (ВЭ и топочных экранов) на отдельные контуры и переводом стороннего продувочного пара в пароводяную смесь с влажностью 30—50%. Это приводит к повышению массовой скорости (ρV) при продувке панелей топочных экранов в 3—5 раз до ρV ≈ 300—500 кг/(м2 × с).

При проведении водных промывок конденсатными насосами по штатной схеме массовые скорости достигают следующих значений:

- для питательных трубопроводов ρV ≈ 3000—5000 кг/(м2 × с);

- для ВЭ ρV ≈ 1500—3000 кг/(м2 × с);

- для экранов ρV ≈ 1500—3000 кг/(м2 × с).

На начальном этапе промывки, а также при сильном увеличении загрязнённости, в схеме и технологии предусмотрен сброс загрязнённой ХОВ из промывочного контура перед конденсатором. Это относится к проведению промывки по всем промывочным контурам.

Внедрение проводится на заключительной стадии ввода котла за 1,5—2 месяца до первого пуска после монтажа.

Время проведения Этапа-1 составит 40—50 часов после монтажа, и 8—12 часов после ремонта. Ожидаемая эффективность очистки труб составит не менее 25—30%.

По окончанию продувки и промывки — демонтаж временной схемы, оценка эффективности очистки, восстановление штатной схемы и проведение инспекторского гидравлического испытания. Далее — подготовка к первому пуску с проведением ПВКО и П и парового опробования котла.

Этап-2

Проведение пароводокислородной очистки и пассивации котла с эффективной продувкой первичного и вторичного пароперегревателей и главных паропроводов при первом пуске и работе котла на 10—30%-ой нагрузке.

Цель Этапа-2 — выполнение заключительной стадии очистки всего обрабатываемого пароводяного тракта котла с получением требуемой нормативной загрязненности труб поверхностей нагрева, достижение необходимой чистоты (качества) пара с контролем на полированное «зеркало» и создание на всей поверхности обработанного тракта стойкой защитной магнетитовой плёнки.

Основными элементами схемы продувки являются выхлопные трубопроводы. На временных трубопроводах после отключающих задвижек установлены сменные полированные пластины-зеркала. Операции по продувке продолжаются до получения качества зеркал в соответствии с нормами VGB-R 513. Очистка системы достигнута, если на площади 40 × 40 мм зеркал:

- отсутствуют отпечатки с диаметром более 1 мм;

- количество отпечатков с диаметром более 0,5 мм не превышает 4;

- количество отпечатков с диаметром от 0,2 до 0,5 мм не превышает 10;

- следы ударов не имеют значительно поднятых кромок.

Рис. 8. Выброс пара при продувке

При необходимости снижения уровня шума во всех выхлопных трубопроводах устанавливаются специальные форсунки для охлаждения пара (снижения скорости) при продувке.

Непосредственно перед растопкой при заполнении котла водой проводится горячая промывка конденсатно-питательного тракта по отдельной программе. Промывка осуществляется по штатной схеме пониточно с расходом 1,5 от номинального на каждую нитку питательной водой с температурой 120—150 ºС и проводится до прекращения заноса сит тонкой очистки на входе в ПЭН, но не менее 2—3 раз.

Пуск котла осуществляется с постепенным ступенчатым увеличением расхода топлива (нагрузки). При этом дозируется кислород в питательную воду и топочные экраны.

- На каждом уровне тепловой нагрузки (7%, 10%) проводится импульсная продувка пароперегревателя и паропроводов острого пара.

- Через 14—16 часов окислительной продувки на 15% тепловой нагрузке при содержании окислов железа в паре менее 300 мкг/кг начинается окислительная очистка топочных экранов.

- При работе котла в режиме проведения ПВКО и П поддерживаются следующие параметры:

Рис. 9. Продувка №1. Воздействие частиц загрязнения на контрольную отражательную пластину

- давление в первичном тракте ≤ 60 кГс/см2;

- давление во вторичном тракте ≤ 40 кГс/см2;

- температура первичного и вторичного пара 200—450 ºС;

- температура ХПП 150—300 ºС.

Очистка топочных экранов проводится следующие 16—18 часов попеременной дозировкой кислорода в водоопускные стояки при работе котла на 15% нагрузке (без учета времени 3-х остановов котла на 10—14 часов с целью накопления ХОВ в БЗК). Через каждые 3—4 часа дозировки цикл размыкается и в течение ≈ 2-х часов продуваются перегреватели и паропроводы на 20% и 25% нагрузке. При этом во все сбросные паропроводы устанавливаются полированные контрольные пластины.

Основные критерии при продувке первичного пароперегревателя:

- надёжное охлаждение вторичного пароперегревателя;

- создание режима продувки с максимальной эффективностью.

Заключительная (контрольная) продувка выполняется после накопления запаса ХОВ в конденсаторе и БЗК на 30% нагрузке в течение 4-х часов в двух циклах. Необходимо чтобы при этом энергия продуваемого потока во всех участках перегревателей и паропроводов соответствовала выражению:

Рис. 10. Продувка №7. Конрольная отражающая пластина. Качество очистки соответствует стандарту VGB-R 513

- Дпр2 × Vпр ≥ 1,2Дн2 × Vн,

- где: Дпр — расход пара при продувке; Vпр — удельный объём пара при продувке; Дн — номинальный расход пара; Vн — номинальный удельный объём при продувке.

- Для первичного пароперегревателя и паропровода острого пара это условие будет обеспечено при давлении в барабане на режиме продувки ≤ 25 кГс/см2.

- Приведённые расчётные параметры могут быть получены кратковременным открытием предохранительных клапанов острого пара.

В заключительной части внедрения ПВКО и П закрываются ГПЗ, давление в котле поднимается до уровня 120—130 кГс/см2, кислород дозируется в трубопровод питательной воды перед котлом и водоопускные стояки топочных экранов, проводится глубокая пассивация всего обрабатываемого пароводяного тракта с получением заданных показателей по водному режиму. Затем повышается давление в котле до величины опробования и настройки предохранительных клапанов острого пара, настраиваются клапаны, и котёл останавливается.

Время проведения ПВКО и П составляет 3,5—4 суток после монтажа и 1—1,5 суток после ремонта. Ожидаемая эффективность очистки составит 80—85%. Конечная загрязненность труб qн ≤ 50 г/м2. Качество пара перед турбиной соответствует нормам VGB–R 513.

Восстановление схемы и оценка качества очистки

После завершения пароводокислородной обработки выполняются работы по оценке ее эффективности. Производятся вырезки образцов труб в тех же местах, где определялась исходная загрязненность, и по каждому образцу оценивается эффективность очистки и коррозионная стойкость полученных на образцах защитных магнетитовых пленок.

При восстановлении схемы особое внимание необходимо обратить на очистку тупиковых участков схемы продувки — недопустимо попадание грата, механических включений. Тщательно очищаются, барабан котла, деаэратор, все водяные сита на фильтрах.

По результатам внедрения готовится заключение. Затем проводится пуск котла с выходом на номинальные параметры.

Пуск и последующая эксплуатация энергоблока

Перед пуском котла после ПВКО и П проводятся промывки питательно-экономайзерного тракта с ПВД и топочными экранами питательными насосами (до стабилизации показателей, но не менее одного часа).

Первый пуск котла проводится по специальной программе. При работе турбины особое внимание обращается на чистоту пара, работу СК ЦВД, СК ЦСД, перепад давления на ситах.

При дальнейшей эксплуатации рекомендуется проводить пароводокислородную очистку и пассивацию с использованием только штатной тепловой схемы без временных элементов.

Основные положения такой эксплуатационной технологии:

- внедряется при пуске и работе котла на 15—30% нагрузке при давлении в котле 5,0—10,0 МПа; время очистки 8—12 часов, требуемое количество кислорода 12—15 тонн;

- в течениt 6—8 часов проводится дозирование кислорода в питательную воду и экраны с проведением их очистки и пассивации, а продувка (очистка) пароперегревателя в это время проводится со сбросом пара через БРОУ, соответственно при кратковременном открытии клапанов ПК острого пара.

Такой подход в части обработки поверхностей нагрева в дальнейшем, безусловно, обеспечит хорошее состояние защитной оксидной пленки на трубах, а, следовательно, будет способствовать поддержанию надежной работы металла энергетического оборудования.

Пар и конденсат

Подписаться на статьи можно на главной странице сайта.

Достоинства пара как теплоносителя привели к широкому распространению паровых систем в самых разных областях промышленности. Неизбежный спутник пара – конденсат.

Важной проблемой, которую следует учесть при проектировании систем распределения пара, является конденсация, происходящая из-за тепловых потерь в паропроводе. Скорость конденсации особенно велика при пуске установки, когда температура паропровода мала. Затем скорость образования конденсата снижается, но все же является заметной величиной, даже если трубы хорошо изолированы.

Конденсат образует на внутренних стенках паропровода капли, которые могут сливаться в пленку по мере того, как увлекаются потоком пара. Под действием сил тяжести вода стекает в нижнюю часть трубы.

Если скопившийся конденсат не удалить как можно быстрее, могут образоваться объемы воды (так называемые снаряды), которые уносятся паром и вызывают гидравлические удары.

Избавиться от подобных трудностей позволяет соблюдение нескольких простых правил.

Расположение трубопроводов и дренажей

Трубопровод должен устанавливаться с наклоном по направлению движения. Подходящим считается снижение трубопровода на 40 мм на каждые 10 м его длины (т.е. с уклоном 0,004). Это обеспечивает перенос конденсата до места дренажа.

Между точками дренажа должно выдерживаться определенное расстояние. Оно зависит от размеров трубопровода, его расположения, частоты пусков и составляет обычно от 30 до 50 м.

Подходящими для установки дренажей считаются места, где трубопровод меняет направление. Чтобы обеспечить отвод конденсата на протяженных горизонтальных участках, здесь периодически выполняются повороты трубопровода в вертикальной плоскости (рис. 1).

Повороты, после которых начинается подъем, являются идеальным местом для установки дренажей.

Рис. 1. Удаление конденсата из распределительной паровой магистрали

Штуцер для отвода пара должен быть установлен на верхней образующей паровой магистрали, иначе пользователь будет получать слишком влажный пар.

Если использующее пар оборудование оказывается ниже паропровода, штуцер все равно располагают вверху; от него линия для подачи пара поворачивает вниз. В ее нижней точке обычно устанавливают запорный или регулирующий клапан.

Конденсат будет скапливаться перед закрытым клапаном, и для его удаления обязателен кондесатоотводчик (рис. 2).

Рис. 2. Схема отбора пара от главного паропровода с патрубком для дренирования

Конденсатоотводчики, сепараторы, фильтры

Конденсатоотводчики, используемые для дренирования паропроводов, должны быть рассчитаны на работу с максимальным давлением пара в главном паропроводе, а также иметь достаточную пропускную способность для передачи образовавшегося количества конденсата при перепаде давления, получаемом в данный момент.

Конденсатоотводчики – неотъемлемая часть оборудования, которое должно быть установлено для непрерывного отвода конденсата из аппаратов, обогреваемых паром. После них конденсат попадает в линию возврата. В схемах теплоснабжения наиболее часто встречаются термостатические, механические и термодинамические кондесатоотводчики.

Термостатический конденсатоотводчик представляет собой биметаллическое устройство или наполненный водой сильфон, способные благодаря своей конструкции «чувствовать» разницу между температурой конденсата и пара. Открытый для протекания воды конденсатоотводчик закрывается, когда в него поступает среда с более высокой температурой (пар).

Работа механических конденсатоотводчиков основана на разности плотностей пара и воды. В некоторых из них используется шарообразный поплавок (рис.

3), который поднимается в присутствии конденсата и открывает клапан, позволяющий конденсату пройти через конденсатоотводчик.

В других конструкциях имеется перевернутый стакан, изменяющий положение клапана, когда в конденсатоотводчик поступает пар.

Рис. 3. Поплавковый конденсатоотводчик с термостатической воздушной вентиляцией

В термодинамических конденсатоотводчиках используется увеличение скорости потока, которое происходит при парообразовании. (Если конденсат и пар имеют примерно одинаковую температуру, при снижении давления конденсата в диафрагме происходит мгновенное парообразование.) Скоростной напор приводит к закрытию диска, расположенного напротив седла клапана (рис. 4).

Рис. 4. Термодинамический конденсатоотводчик

Обычно даже при выполнении всех требований по дренированию конденсата в паре все равно остается влага. Для ее удаления используют сепараторы – ряд отражательных экранов, расположенных так, чтобы заставить пар многократно менять направление. При этом капли влаги выпадают из потока и удаляются через конденсатоотводчик.

Продукты коррозии, частички отложений, а также любой мусор, оставшийся после монтажа, могут легко нарушить работу регулирующего оборудования, повредить при тех скоростях, с которыми движется пар, рабочие поверхности клапанов и т.д. Поэтому паропроводы, как правило, снабжают фильтрами, устанавливая их до клапанов, конденсатоотводчиков и другого оборудования.

Традиционным методом контроля исправности конденсатоотводчиков является установка смотровых стекол после каждого из них. Они позволяют наблюдать за расходом конденсата.

Новинкой в данной области становятся электронные устройства, которые используют электропроводность конденсата, чтобы определить исправность конденсатоотводчика.

Их измерительные приборы могут быть смонтированы в одном месте, на некотором расстоянии от датчиков, что особенно удобно при затрудненном доступе к конденсатоотводчикам.

Когда при включении установки пар начинает поступать в паропровод, он заполнен воздухом. Для его удаления служат автоматические воздушные клапаны. Воздушники с уравновешенным давлением должны быть установлены на конце любого паропровода; отводящие патрубки располагаются выше уровня конденсата. Выхлоп из воздушника направляется в безопасное место.

Возврат конденсата

Большое значение имеет правильное проектирование системы возврата конденсата. Очень важно не допускать чрезмерного обратного давления в конденсатоотводчиках.

Размеры труб должны обеспечить максимальный расход конденсата; их следует располагать с уклоном, чтобы вода стекала под действием силы тяжести.

Впрочем, на практике редко существует возможность таким образом вернуть в котел весь конденсат, образовавшийся в парораспределительной системе.

Поэтому обычно жидкость сначала направляется в сборные резервуары, а уже из них перекачивается в котельную.

Как уже говорилось, при пуске оборудования паропроводы имеют температуру окружающего воздуха.

Поступающий в них пар быстро конденсируется, и его расход оказывается в 2–3 раза больше, чем при нормальной работе установки.

Во столько же раз больше, чем в установившемся режиме, конденсата должна пропустить линия возврата. По мере прогрева всего оборудования расход конденсата будет снижаться до номинальной нагрузки.

Размеры труб должны иметь пропускную способность, достаточную для перекачки конденсата в любых режимах. Необходимо выбрать такую пусковую нагрузку, чтобы расход превышал номинальный не более чем в два раза. Это будет верным для давления пара до 10 бар. При более высоком давлении от линии возврата конденсата может потребоваться дополнительная пропускная способность.

Итак, конденсат должен быть удален из конденсатоотводчика за счет силы тяжести, но бывает, что требуется подать этот конденсат на более высокий уровень.

В таких случаях необходимо, чтобы на выходе из конденсатоотводчика было избыточное давление, создаваемое дополнительным оборудованием.

При проектировании следует учитывать, что каждые 0,11 мбар давления в конденсатоотводчике позволяют поднять конденсат на высоту 1 м.

В схемах с подъемом конденсата неизбежны гидравлические удары, увеличивающие риск механических повреждений. Как правило, трубопроводы возврата при нормальной работе заполнены перекачиваемым конденсатом. Расход этой жидкости зависит от изменения нагрузки паровых магистралей.

Ввод в заполненный трубопровод свежих порций конденсата при более высоких значениях давления и температуры приводит к тому, что часть влаги мгновенно снова превращается в пар.

При этом пузырьки пара могут быстро разрушаться в сравнительно холодном конденсате, вызывая сильные гидравлические удары.

Перемещение конденсата

Резервуары, в которые собирается конденсат, находятся, как правило, ниже задней стенки котла. Поэтому конденсат приходится перекачивать на уровни, расположенные выше места установки сборных резервуаров. Для решения этой задачи используются конденсатные насосы объемного типа (поршневой) или насосы с электронным управлением.

В насосах объемного типа в качестве рабочего тела обычно используется пар. Альтернативой приводу насоса может стать сжатый воздух от компрессора, но этот вариант чреват ускоренной коррозией из-за аэрации.

В данных установках вентилируемый ресивер для конденсата размещают выше насоса, что гарантирует постоянный напор, когда корпус насоса заполняется за счет силы тяжести.

С другой стороны, он играет роль резервуара в периоды, когда поршень выдавливает конденсат.

Важными преимуществами насосов объемного типа становятся отсутствие кавитации и способность, если это потребуется, перекачивать конденсат в зону кипения. Кроме того, благодаря отсутствию электродвигателя такие насосы могут работать в условиях высокой влажности и даже при погружении в воду.

Насосы с электронным управлением имеют более объемный ресивер (рис. 5), но могут создать проблемы в тех случаях, когда приходится иметь дело с горячим конденсатом: при высокой температуре он может превращаться в пар.

Это явление значительно снижает эффективность агрегата и может привести к повреждению его рабочих колес.

Насосы, которые работают с отрицательным напором на всасывающей линии, способны в этих условиях функционировать без поломок.

Рис. 5. Конденсатный насос с электронным управлением

Поршневые насосы перекачивают конденсат не непрерывно, что должно быть учтено при выборе напорной трубы. Есть хорошее эмпирическое правило: при использовании насоса объемного типа размер напорного трубопровода должен учитывать расход, превышающий номинальный в 3 раза, а для насоса с электронным управлением – в 1,5 раза.

Следует также уделить достаточное внимание снижению противодавления, связанного с трением в трубах. Большое значение имеет и конструкция трубопровода: нужно избегать длинных горизонтальных участков.

Наиболее пригодной компоновкой является наличие вертикального подъема сразу же за установкой, с последующим падением за счет силы тяжести обратно к котлу.

Длинный горизонтальный участок, следующий за конечным вертикальным подъемом, будет иметь результатом полностью затопленные линии возврата.

- Журнал «Промышленные и отопительные котельные и мини-ТЭЦ» №4(5)

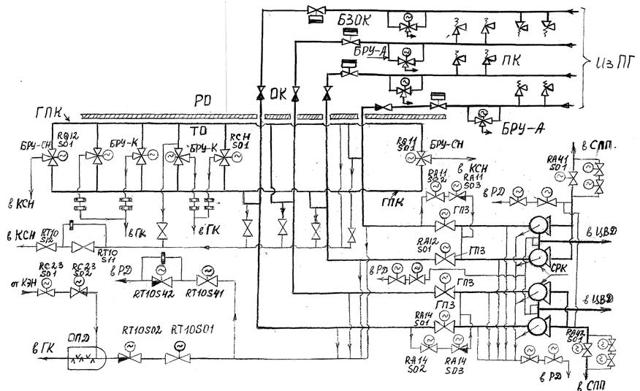

Системы паропроводов свежего пара

- Система паропроводов свежего пара ПТУ с турбиной К-1000-60/1500-2,2М (главный паропровод – ГП) служит для:

- · транспортировки пара от ПГ к ЦВД турбины;

- · расхолаживания реакторной установки (РУ) путем отвода пара из ПГ через БРУ-К в конденсаторы турбогенератора (главные конденсаторы – ГК);

- · дорасхолаживания РУ через БРУ-СН и технологический конденсатор (ТК).

Функциональная схема системы паропроводов свежего параизображена на рис. 4.1. Здесь и далее, при рассмотрении систем ПТУ АЭС, для упрощения схемы трубопроводов изображаются, в большинстве случаев, без отдельных элементов (воздушников, дренажных элементов, вспомогательных отводов, отдельных байпасных линий и др.).

Система паропроводов свежего пара состоит из 4-х параллельных трубопроводов диаметром 500 мм (Ду 500), выполненных из безшовных труб. Она соединяет ПГ со стопорно-регулирующими клапанами турбины. В пределах реакторного отделения на паропроводах последовательно установлены предохранительные клапаны (ПК), БРУ-А, БЗОК (быстрозапорные отсечные клапаны) и обратные клапаны (ОК) (см. рис. 4.1).

Предохранительные клапаны предназначены для предупреждения недопустимого, по условиям прочности, повышения давления в ПГ и системе паропроводов.

БРУ-А служат для сброса избыточного пара, генерируемого в ПГ, в атмосферу (при давлении более 70 кгс/см2) и обеспечении расхолаживания ЯППУ с заданной скоростью при останове блока с потерей вакуума в ГК (в аварийных ситуациях).

БЗОК предназначены для быстрого отключения паропроводов от ПГ в случаях разрыва паропровода, а также при росте радиоактивности пара из-за разуплотнения элементов первого контура внутри ПГ. При открытии БЗОК пар от ПГ поступает через обратные клапаны в главный паровой коллектор (ГПК) и далее — к главным паровым задвижкам (ГПЗ).

Обратные клапана основных магистралей ГП служат для предупреждения обратного тока среды в паропроводах при аварийных и переходных режимах (например, при разрыве паропровода до ОК).

Управление арматурой, расположенной в РО, производит оперативный персонал этого отделения (цеха).

В турбинном отделении магистральные паропроводы соединены с двумя паровыми коллекторами, объединенными четырьмя трубопроводами Ду 300, на которых установлены четыре БРУ-К, и двумя трубопроводами Ду 200, на которых установлены БРУ-СН.

На всех основных магистральных паропроводах перед СРК установлены ГПЗ (главные паровые задвижки) (см. рис. 4.1). В стопорно-регулирующих клапанах (СРК) два разных по назначению клапана объединены в одном блоке (корпусе). Стопорные клапаны (СК) являются исполнительными органами системы защиты.

Во время нормальной работы ТА они постоянно полностью открыты. При срабатывании аварийной защиты они закрываются, предотвращая доступ пара к турбине.

Регулирующие клапаны служат для изменения расхода пара, подаваемого в турбину, при изменении нагрузки на ЭГ путем их прикрытия (дросселирования) при уменьшении нагрузки. Все турбины АЭС Украины имеют дроссельный способ парораспределения (см. [23]).

БРУ-К служат для сброса пара из ПГ в ГК при пусках, сбросах электрической нагрузки, срабатывании аварийной защиты (АЗ), при остановах и плановых расхолаживаниях ЯЭУ, предотвращая выбросы пара в атмосферу через БРУ-А.

БРУ-СН предназначены для подачи пара на собственные нужды блока; они также обеспечивают отвод пара через коллектор собственных нужд в технологический конденсатор (ТК) при расхолаживании ЯППУ (см. п.п. 4.10, 4.11). ГПЗ служат для плотного отключения турбины от парогенераторов в пусковых, аварийных режимах и режимах расхолаживания.

Рис. 4.1. Функциональная схема системы паропроводов свежего пара

В паропроводы свежего пара в ТО врезаны:

· постоянно действующие дренажи (в нижних точках трубопроводов) для удаления влаги и исключения гидравлических ударов в трубопроводах и проточной части турбины. Эти трубопроводы объединены в один общий трубопровод со сбросом в коллектор собственных нужд;

· пусковые дренажи перед и за ГПЗ, а также дренажи СРК, объединенные в отдельные трубопроводы, со сбросом в пароприемное устройство ГК или в расширитель дренажей (РД) (см. рис. 4.1).

Верхние точки паропроводов к БРУ-К и БРУ-СН снабжены воздушниками.

Для крепления паропроводов служат: неподвижные опоры, направляющие опоры, пружинные опоры и пружинные подвески. Основная часть массы паропроводов воспринимается пружинными подвесками (70 шт). Опоры и подвески рассчитаны на массу паропроводов, заполненных водой при проведении гидравлических испытаний.

В местах крепления паропроводов установлены индикаторы тепловых перемещений (ИТП) для контроля расширения паропроводов относительно неподвижных конструкций при изменении их температуры.

Главные паровые задвижки (ГПЗ – RA11S01, RA12S01, RA13S01, RA14S01) c плоскопараллельным затвором отключают турбину от паропроводов. Они управляются электроприводами. Время закрытия (открытия) — 32…40 с [34].

Задвижки и регулирующие клапаны (RA11, 14S02, 03) на байпасных трубопроводах ГПЗ (см. рис. 4.1) обеспечивают прогрев паропроводов от ГПЗ до СРК турбины и корпусов СРК.

Объем теплотехнического контроля системы приведен в табл. 4.1 [34].

Таблица 4.1

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Часть 1. Проблемы, возникающие из-за образования конденсата

Начало публикации:

Конденсатоотводчики — энергосберегающие технологии. Введение

Конденсат в паровых системах образуется вследствие теплопотерь и за счёт передачи тепла от пара к нагреваемым поверхностям.

После конденсации пара необходимо выводить конденсат из системы, поскольку теплота, находящаяся в определённом количестве конденсата, гораздо меньше теплоты, находящейся в таком же количестве пара, в результате чего значительно снижается эффективность теплосистемы.

Однако это ещё далеко не все и не самые серьёзные проблемы, которые могут возникать при отсутствии нормальной конденсатоотводящей системы в трубопроводной системе. Рассмотрим их более подробно.

Гидроудары и термические удары

Гидроудар или гидравлический удар в тепловой системе — это скачок давления в паропроводе, который вызывается резким изменением скорости конденсата, образующегося в нижней части паропровода.

Основная опасность гидроударов заключается в том, что они могут спровоцировать появление трещин в трубах паропровода, а также, что ещё хуже, гидроудары повреждают и вовсе выводят из строя дорогостоящую арматуру, установленную в системе.

Основной причиной возникновения гидроударов является наличие в системе большого количества невыведенного конденсата. Далее происходит следующее: проходящий по паропроводу пар начинает гнать этот конденсат, собирая, по ходу движения, всё большее количество конденсата в трубе.

В результате движущийся по трубе с высочайшей скоростью заряд конденсата (скорость может достигать 150 км/ч и выше) налетает на препятствия, в качестве которых как раз и выступают различные элементы трубопроводной арматуры — например, клапаны, фитинги, заглушки и т.д.

При этом возможны абсолютно любые деформации арматуры вплоть до полного выхода из строя. Ну и кроме непосредственно ударной волны возможно и такое явление, как эрозия трубопроводной арматуры, когда движущийся с высокой скоростью поток конденсата вымывает кусочки металла из тех же фитингов.

Что же касается ударов термических, то они представляют собой разновидность гидравлического удара и возникают тогда, когда пар начинает контактировать с охлаждённым конденсатом (в данном случае температура конденсата должна быть ниже). В результате объём пара существенно уменьшается и возникает ударная волна, которая распространяется по всей системе.

Разумеется, это также приводит к значительным повреждениям арматуры.

Другие проблемы

Кроме этого существует и проблема недостаточной эффективности работы теплопроводов с большим количеством накапливающегося конденсата.

Дело в том, что конденсат занимает в системах немалый объём, и, ввиду недостаточного количества теплоты, содержащегося в нём, существенно понижает теплоэффективность системы, а при заполнении этого пространства паром теплоотдача будет значительно увеличена.

Таким образом, понятно, что для того, чтобы избежать негативных последствий в виде различных типов гидроударов и низкой теплопроизводительности системы, необходимо обеспечить своевременный отвод конденсата из системы. Однако это ещё не все проблемы, которые подстерегают оборудование теплопроводов.

Так, вывод конденсата может быть затруднён из-за содержащихся в воде солей, которые в результате химических реакций, происходящих в теплопроводной системе, выделяют двуокись углерода (CO2). Движущийся по трубопроводу с большой скоростью пар прижимает газы к стенкам трубы, в результате чего также существенно снижается теплоэффективность, поскольку CO2 блокирует передачу тепла. Поэтому необходимо вместе с конденсатом выводить и углекислый газ.

Но этим негативное влияние двуокиси углерода не исчерпывается. Дело в том, что CO2 может растворяться в конденсате, температура которого ниже температуры пара, в результате чего и образуется H2CO3, то есть угольная кислота.

А как известно, это вещество представляет серьёзную опасность для металлической арматуры, поскольку оно достаточно агрессивно и вызывает коррозию, причём весьма серьёзную, в результате чего трубы и/или трубопроводная арматура могут быть проедены насквозь.

Ну и, конечно, необходимо обеспечить и вывод воздуха из теплосистемы. Воздух оказывает негативное влияние на эффективность теплопередачи.

Когда пар конденсируется, в трубах образуется воздушный свой, препятствующий движению теплоты, в результате происходит значительное ухудшение теплопроводности — в отдельных случаях до 50% и даже более, если содержание воздуха в системе составляет всего лишь 0,5%.

Решения по отводу конденсата из теплопровода

Таким образом, мы выяснили, что для наиболее эффективной работы теплопроводной системы и обеспечения её безопасности необходимо выводить конденсат, углекислый газ и воздух в максимальных количествах и с максимальной скоростью. Также необходима сепарация пара, то есть разделение пара и конденсата.

Но как это сделать наиболее эффективно? Для начала рассмотрим инженерные решения, применяемые для отвода конденсата. В любой паропроводной системе устанавливаются через определённые интервалы так называемые колена-отстойники, в которые конденсат, образующийся из пара, стекает самотёком.

Правильно установленное колено-отстойник будет сохранять конденсат до того момента, как сработает конденсатоотводчик. Также в системах, где требуется получение сухого пара, или при обработке вторичного пара используются и сепараторы, которые отделяют конденсат от пара.

Конденсатоотводчик же представляет собой вид трубопроводной арматуры, предназначенный для непосредственного отвода конденсата, а также выпуска воздуха и других газов из системы парораспределения. При этом конденсатоотводчики совершенно не пропускают пар, способствуя, тем самым, максимальному энергосбережению.

- Продолжение с статьях:

- Часть 2. О типах конденсатоотводчиков

- Часть 3. О важности правильного выбора конденсатоотводчика

- Заключение. Результаты применения конденсатоотводчиков

Ждем Ваших комментариев. По вопросам приобретения оборудования можно связаться с нами по телефону кампании 8 (495) 268-0-242 или отправив запрос за эл. почту info@nomitech.ru

Паропровод — что это и где применяется: особенности строительства паропровода, сферы применения, требования безопасности

Паропровод — инженерное сооружение для транспортировки пара от места производства или распределения к конечному потребителю. Паропровод относится к категории внутренних систем, т.е.

используется в рамках одного объекта, где разделен на две составляющие — главный (магистральный) трубопровод и отводы от него.

Где и для сегодня используется пар? Какие особенности строительства паропровода необходимо знать и строго соблюдать их? Давайте разбираться.

СФЕРА ПРИМЕНЕНИЯ

Паропровод монтируют на следующих объектах:– Легкая и тяжелая промышленность– Перерабатывающая и пищевая промышленность– Фармацевтика– Электростанции — тепловые и атомные

– Крупные прачечные

Пар используется для технологического пароснабжения, является частью пароконденсаторной системы. Пар также является теплоносителем в промышленных отопительных системах и применяется для выработки электроэнергии на электростанциях.

В России к отоплению паром относятся скептически. Сейчас редко проектируют паровое отопление на новых промышленных объектах, поэтому паропроводы встречаются в основном на заводах и фабриках, построенных еще в СССР.

А вот за границей ситуация противоположная. В США и Канаде паровые отопительные системы распространены — причем и в промышленном, и в бытовом сегменте.

Популярны они в Германии, Финляндии, Швейцарии, Италии и большинстве других европейских стран.

ПАР КАК ТЕПЛОНОСИТЕЛЬ ИМЕЕТ РЯД ПРЕИМУЩЕСТВ:

– Высокие показатели теплопроводности– Быстрая транспортировка до потребителя без применения сложного и дорогостоящего оборудования– Возможность регулировать характеристики пара при транспортировке– Экологическая безопасность– Отсутствие показателей токсичности

– Монтаж паропровода в помещении с легковоспламеняющимися веществами и материалами

ПАРОПРОВОД — СОСТАВ, НОРМАТИВЫ, ТЕПЛОИЗОЛЯЦИЯ И ГЕРМЕТИЗАЦИЯ

Строительство паропроводов ведется чаще всего на объектах повышенной опасности. Из-за чего и сами инженерные сооружения попадают под это понятие. Все, что касается, проектирования, монтажа, эксплуатации и ремонта паропровода изложено в нормативных актах, требует согласования и безоговорочного подчинения правилам. Требования к паропроводу прописаны в:

«Правилах устройства и безопасной эксплуатации трубопроводов пара и горячей воды» (ПБ 10-573-03).

Дренаж паропроводов

Отвод конденсата из паропроводов необходим для эффективной и безопасной транспортировки пара. Конденсат в паропроводах с насыщенным паром присутствует неизбежно. В процессе эксплуатации конденсат образуется за счет теплопотерь на стенках трубы.

На пусковых режимах, при первоначальном разогреве, конденсата образуется гораздо больше, чем впоследствии в процессе непрерывной работы паропровода. Конденсат следует отводить как на пуске, так и при непрерывной эксплуатации.

Наличие большого количества конденсата вызывает гидравлические удары, ограничивает пропускную способность и ускоряет процессы коррозии и эрозии.

Если не применять конденсатоотводчики, а дренировать конденсат другими способами (например приоткрытым вентилем), то в большинстве случаев подобные способы снижают эффективность эксплуатации паропроводов, так как часть пара безвозвратно теряется, выходя вместе с конденсатом.

Необходимость применения конденсатоотводчиков

Существует по крайней мере несколько потенциально опасных опасных мест в паропроводах, где возможно скопление конденсата и из которых конденсат необходимо удалять при помощи конденсатоотводчиков:

- окончания прямых участков, длиной 30…50 метров;

- участки перед подъемом и после опуска;

- участки перед автоматическими клапанами;

- тупиковые участки.

Пар двигается в паропроводе со скоростью, в несколько раз превосходящей скорость движения конденсата. Таким образом, если накапливается значительное количество конденсата, то пар начинает «гнать» конденсат. Конденсата может быть настолько много, что подгоняемый паром, он может периодически полностью перекрывать паропровод.

Конденсатная пробка, двигающаяся с высокой скоростью, может приводить к так называемым гидравлическим ударам (гидроударам), то есть столкновениям конденсатной пробки и оборудования (клапаны, вентили, отводы, тройники и пр.).

Кроме того, конденсатные пробки могут сталкиваться между собой, например, когда одна волна конденсата, отразившись от препятствия, встречается с другой, следующей набегающей волной конденсата.

Гидроудары могут быть настолько мощными, что способны полностью выводить из строя работу паропровода и/или технологического оборудования и систем. Порой последствия гидроударов могут быть достаточно серьезными, приводя к существенным финансовым потерям.

Пример разрушения фильтра грубой очистки в результате гидроудара.

Образование гидравлической пробки.

Неправильно выполненный дренаж — слишком маленький диаметр врезки.

- Правильно выполненный дренаж.

- Чтобы не ошибиться в выборе правильного диаметра колена-отстойника, можно пользоваться простым правилом: если диаметр равен или меньше Ду 100, диаметр кармана принимается равным диаметру паропровода; если более Ду 100, то диаметр кармана должен быть как минимум равен половине диаметра паропровода.

- Ниже приведены некоторые варианты компоновки дренажей:

Дренаж перед клапаном с пневматическим приводом.

Пример эрозии затвора клапана при отсутствии дренажа.

Дренаж нижней точки.

Дренаж тупикового участка паропровода.

Расчет улавливающего кармана (колена-отстойника) и рекомендуемое расположение — версия для печати.

Рис. 9. Продувка №1. Воздействие частиц загрязнения на контрольную отражательную пластину

Рис. 9. Продувка №1. Воздействие частиц загрязнения на контрольную отражательную пластину

Начало публикации:

Начало публикации: