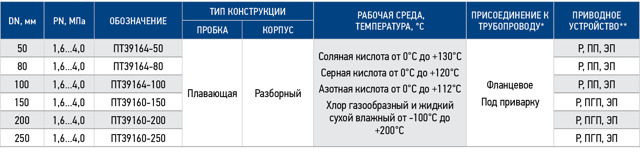

* Присоединительные фланцы арматуры могут изготавливаться по ГОСТ 33259-2015, ГОСТ Р 54432-2011, ГОСТ 12815-80, ASME, а также по иным стандартам, указанным заказчиком. По требованию заказчика краны во фланцевом исполнении могут поставляться в комплекте с ответными деталями (фланцы, прокладки, крепежные детали). При присоединении «под приварку» разделка кромок выполняется под трубу заказчика.

* Присоединительные фланцы арматуры могут изготавливаться по ГОСТ 33259-2015, ГОСТ Р 54432-2011, ГОСТ 12815-80, ASME, а также по иным стандартам, указанным заказчиком. По требованию заказчика краны во фланцевом исполнении могут поставляться в комплекте с ответными деталями (фланцы, прокладки, крепежные детали). При присоединении «под приварку» разделка кромок выполняется под трубу заказчика.

** Обозначение приводных устройств: Р — ручной привод (рукоятка или редуктор), ПП — пневмопривод, ПГП — пневмогидропривод, ЭП — электропривод. По желанию заказчика возможна комплектация кранов приводами любых отечественных и зарубежных фирм-изготовителей.

* Возможно изготовление с уплотнением в затворе «металл-металл».

* Присоединительные фланцы арматуры могут изготавливаться по ГОСТ 33259-2015, ГОСТ Р 54432-2011, ГОСТ 12815-80, ASME, а также по иным стандартам, указанным заказчиком. По требованию заказчика краны во фланцевом исполнении могут поставляться в комплекте с ответными деталями (фланцы, прокладки, крепежные детали). При присоединении «под приварку» разделка кромок выполняется под трубу заказчика.

* Присоединительные фланцы арматуры могут изготавливаться по ГОСТ 33259-2015, ГОСТ Р 54432-2011, ГОСТ 12815-80, ASME, а также по иным стандартам, указанным заказчиком. По требованию заказчика краны во фланцевом исполнении могут поставляться в комплекте с ответными деталями (фланцы, прокладки, крепежные детали). При присоединении «под приварку» разделка кромок выполняется под трубу заказчика.

** Обозначение приводных устройств: Р — ручной привод (рукоятка или редуктор), ПП — пневмопривод, ПГП — пневмогидропривод, ЭП — электропривод. По желанию заказчика возможна комплектация кранов приводами любых отечественных и зарубежных фирм-изготовителей.

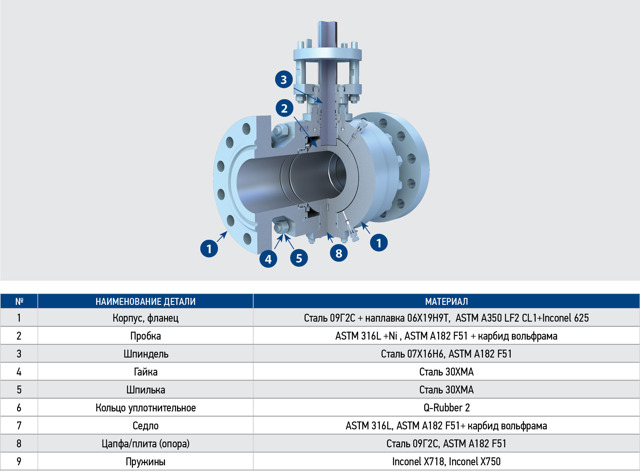

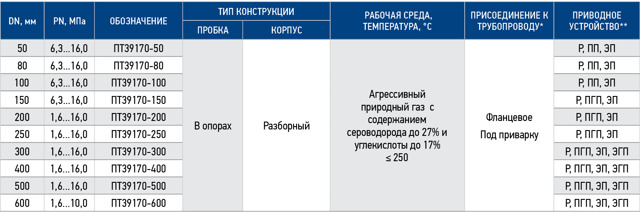

- Если содержание сероводорода в среде не превышает 10%, краны изготавливаются на базе стандартных серий с подбором материального исполнения изделий, обеспечивающего стойкость к агрессивным компонентам рабочей среды: — цельносварные краны с пробкой в опорах DN от 100 до 1400 мм, PN от 1,6 до 16,0 МПа (ПТ39169, ПТ39180, ПТ39167);

- — разборные краны с пробкой в опорах DN от 50 до 1200 мм, PN от 1,6 до 16,0 МПа (ПТ39150, ПТ39170, ПТ39168).

* Присоединительные фланцы арматуры могут изготавливаться по ГОСТ 33259-2015, ГОСТ Р 54432-2011, ГОСТ 12815-80, ASME, а также по иным стандартам, указанным заказчиком. По требованию заказчика краны во фланцевом исполнении могут поставляться в комплекте с ответными деталями (фланцы, прокладки, крепежные детали). При присоединении «под приварку» разделка кромок выполняется под трубу заказчика.

** Обозначение приводных устройств: Р — ручной привод (рукоятка или редуктор), ПП — пневмопривод, ПГП — пневмогидропривод, ЭП — электропривод, ЭГП — электрогидропривод. По желанию заказчика возможна комплектация кранов приводами любых отечественных и зарубежных фирм-изготовителей.

* Присоединительные фланцы арматуры могут изготавливаться по ГОСТ 33259-2015, ГОСТ Р 54432-2011, ГОСТ 12815-80, ASME, а также по иным стандартам, указанным заказчиком. По требованию заказчика краны во фланцевом исполнении могут поставляться в комплекте с ответными деталями (фланцы, прокладки, крепежные детали). При присоединении «под приварку» разделка кромок выполняется под трубу заказчика.

* Присоединительные фланцы арматуры могут изготавливаться по ГОСТ 33259-2015, ГОСТ Р 54432-2011, ГОСТ 12815-80, ASME, а также по иным стандартам, указанным заказчиком. По требованию заказчика краны во фланцевом исполнении могут поставляться в комплекте с ответными деталями (фланцы, прокладки, крепежные детали). При присоединении «под приварку» разделка кромок выполняется под трубу заказчика.

** Обозначение приводных устройств: Р — ручной привод (рукоятка или редуктор), ПП — пневмопривод, ПГП — пневмогидропривод, ЭП — электропривод. По желанию заказчика возможна комплектация кранов приводами любых отечественных и зарубежных фирм-изготовителей.

* Присоединительные фланцы арматуры могут изготавливаться по ГОСТ 33259-2015, ГОСТ Р 54432-2011, ГОСТ 12815-80, ASME, а также по иным стандартам, указанным заказчиком. По требованию заказчика краны во фланцевом исполнении могут поставляться в комплекте с ответными деталями (фланцы, прокладки, крепежные детали).

Характеристика запорной арматуры

Запорная арматура необходима для контроля различных газов и жидкостей, транспортируемых по трубопроводу. Ее можно разделить на арматуру общетехнического назначения и используемую в особых условиях.

Материалом для создания арматуры служат чугун и сталь. Такой выбор материала обусловлен тем, что внутренняя поверхность арматуры должна выдерживать взаимодействие с химически активными средами и быть устойчивой к коррозии, которая может привести к нарушению герметизации и утечке среды.

- Без арматуры безопасное использование трубопровода невозможно.

- Полнооткрывающаяся арматура, а именно пробковые краны, вентили, арматура с проходным каналом, имеющая строение трубки Вентури, относится к запорной.

- Любое запорное устройство обладает следующими характеристиками:

- диаметр трубопровода, на который оно монтируется;

- значение избыточного давления в трубе при температуре 20 °C.

Бывает четыре вида запорной арматуры.

Краны

Краны – самый популярный вид запорных деталей. Он используется при работе с разными средами: жидкостями, газом, паром. Его размер может быть о двух с половиной сантиметров до восьми, а масса – от 0,5 кг до девяти. Присоединяют краны к трубе с помощью фланца, муфты или сварки.

По структуре краны делят на пробковые и шаровые.

Пробковые краны обычно используются при транспортировке природного газа, нефти, воды, пара, смазочных масел. У устройств такого типа есть ряд существенных недостатков:

- необходимо постоянно следить, чтобы кран не прикипел к корпусу;

- необходимость использовать редуктор, чтоб создать большой крутящий момент;

- они могут изнашиваться неравномерно, что может вызвать разгерметизацию трубы.

Шаровые краны представляют собой деталь, состоящую из корпуса и пробки, и используются для трубопроводов с большим диаметром, если температура рабочей среды будет неизменной. Такие краны характеризуются небольшим размером. В настоящее время они используются в основном в бытовых условиях: в водопроводах и системе отопления, бытовых приборах, использующих воду и т. д.

По принципу герметизации краны классифицируют на натяжные и сальниковые. Основные детали сальниковых кранов изготовляются из чугуна. Их устанавливают на трубах, по которым осуществляется транспортировка текучих сред. Сальниковые краны эксплуатируются при температуре до 100 °C.

Вентили

Запорные вентили используются только для перекрытия потока и не позволяют влиять на давление в трубопроводе. Размер не больше 300 мм в диаметре прохода. Конструкция включает в себя золотник, установленный на опускающемся шпинделе. Когда рабочую среду перекрывают, золотник опускается на седло. Чтобы избежать гидроудара, он движется параллельно потоку.

По способу герметизации вентили бывают:

- сальниковые;

- сильфонные;

- диафрагменные.

Как правило, большие вентили соединяют с трубой посредством фланцевого соединения, а для закрепления маленьких используются муфты. Для работы в условиях высокого давления используются устройства с толстыми стенками, которые подсоединяются к трубам с помощь сварки.

Управление осуществляется с помощью маховика или электропривода. Некоторыми из них можно управлять на расстоянии.

Выбирая вентиль, нужно ориентироваться на температуру вещества, которое будет транспортироваться по трубам.

Кран шаровой полнопроходной

Для рабочей среды, температура которой не будет подниматься выше 50 °C, используются устройства из чугуна, соединенные с трубопроводом с помощью муфты. Уплотнительное кольцо у них сделано из кожи, а прокладки паронитовые. Сальники заполнены асбестом.

Если диапазон температур узок и находится строго в промежутке между 45 и 50 °C, можно установить устройства с электромагнитным приводом. Золотник и крышка у них стальные, а корпус выполнен из ковкого чугуна. Во время монтажа электропривод должен быть установлен в положении сверху.

Вентили устанавливаются только в тупиковых частях системы подачи жидкости, а также используются для сильфонного уплотнения шпинделя.

Заслонка

Заслонки монтируются на трубопроводах, диаметр которых около 2200 мм. Их можно использовать при условии, что давление в трубах будет невысоким. Управление осуществляется вручную, с помощью гидро- или электропривода. Привод есть только у заслонок с диаметром от 300 до 1600 мм и номинальным давлением 1,0 МПа.

Заслонки с электроприводом нужно устанавливать так, чтобы он был наверху, а приводной вал при этом располагался вертикально. У заслонок без привода ограничений в установке нет.

Устройство заслонки для трубопровода

Заслонка устроена очень просто, но при этом она не уступает другим видам запорной арматуры по эффективности.

Запорным механизмом служит поворотный диск, который может двигаться вокруг своей оси, находящейся перпендикулярно или под углом к потоку. У большинства заслонок корпус изготовлен из чугуна, а поворотный диск – из стали. Благодаря тому, что чугун способен контакт с химическими веществами, заслонку можно использовать для трубопроводов, по которым транспортируются кислоты и щелочи.

Для установки применяется фланцевое соединение или сварка.

На водопровод устанавливают бесфланцевые заслонки. В канавке поворотного диска такой заслонки вставлено резиновое кольцо, уплотняющее запорный механизм. Корпус выполнен из чугуна, поворотный вал является стальным.

У этого типа запорной арматуры есть ряд достоинств:

- низкая цена;

- небольшой вес;

- они просты в эксплуатации;

- способны пропускать рабочую среду, в которой содержатся твердые частицы;

- они практически не ломаются и редко нуждаются в ремонте.

Задвижка и ее отличия от заслонки

Из-за особенностей строения использование заслонок является целесообразным только на магистралях и технологических производствах. В отличие от них, в конструкцию задвижек входит шпиндель, который в зависимости от вида может быть выдвижным или невыдвижным.

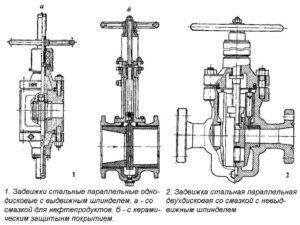

Разновидности стальных параллельных задвижек

Задвижки с выдвижным шпинделем могут быть дополнительно оснащены электроприводом. Благодаря этому их контроль может осуществляться на расстоянии.

Задвижки используются в трубопроводах с неагрессивной рабочей средой. Они способны выдерживать высокие температуры и давление.

При работе с топливным газом, температура которого может достигать 100 °C, используются двухдисковые клиновые задвижки из чугуна. Шпиндель у них невыдвижной. Прокладочным материалом является паронит. На дисках и корпусе находятся чугунные кольца, которые служат для повышения плотности запорного механизма. У таких заслонок нет дистанционного управления.

Для работы с коксовым газом на трубы монтируют двухдисковые клиновые задвижки, у которых шпиндель выдвигается. Все детали, кроме стального шпинделя, создаются из ковкого чугуна. Задвижки с диаметром 1300 мм выдерживают температуру 200 °C и рабочим давлением 1,8 МПа. Устройства с диаметром 1500 мм используются в условиях рабочего давления 0,05 МП и 85 °C.

Контроль осуществляется с использованием электропривода мощностью 3 кВт.

На трубы, по которым перекачивают нефть и масло, устанавливают сварные клиновые задвижки из стали. Шпиндель у них выдвигается. Они выдерживают до 250 °C. Положение при установке может быть любым.

Устройство задвижек с выдвижным шпинделем

Какая запорная арматура нужна при работе с агрессивными средами

При работе с агрессивными средами используются краны, вентили и задвижки. Чтобы правильно подобрать арматуру, нужно принять во внимание вещество, с которой она будет контактировать.

Запорные клапаны – Агрессивная среда

Благодаря герметичному соединению седла и золотника и незначительному уровню трения, в таких условиях преимущественно используются вентили. Для работы в жидких средах рекомендуется применять вентили из латуни. Если работать приходится в условиях высокой температуры, устанавливаются сильфонные вентили, способные работать при нагреве до 350 °C.

Для того чтобы запорную арматуру можно было использовать при работе с агрессивными веществами, она должна обладать коррозионной стойкостью, поэтому популярными стали фланцевые вентили, изготовленные из фарфора и покрытые глазурью для защиты от коррозии. Применяются также диафрагмовые вентили, на которые нанесено покрытие из резины.

Реже всего для работы с агрессивными веществами применяются задвижки, так как их необходимо покрывать коррозионностойкой сталью, что является нерентабельным. Кроме того, если у задвижки выдвижной шпиндель, то она требует регулярного ремонта.

Видео по теме: Трубопроводная арматура

Запорная арматура и ее применение в трубопроводных системах

Запорной арматурой называют устройства, которые устанавливают на трубы, чтобы контролировать поток воды, газа и иной рабочей среды. Они меняют площадь сечения труб, закрывая или, наоборот, открывая проход для движения жидкости или газа.

Назначение запорной арматуры

Запорная арматура отключает, регулирует, распределяет, смешивает и сбрасывает циркулирующую по трубам среду. Например, для чистки грязевиков, установленных на коммуникации водоснабжения, нужны отсекающие задвижки, которые перекрывают воду.

Чаще всего все устройства из категории запорной арматуры делают из ковкого чугуна и нержавеющей стали. Другой материал для изготовления устройств недопустим из-за контакта с химически активными средами: газом, водой, маслами, паром, вызывающими коррозию металла.

По назначению запорные устройства делятся на:

- Промышленные, т.е. те, что нужны в промышленности и народном хозяйстве. Устройства из этой категории используют в особых условиях: при работе с сыпучей, токсичной, радиоактивной, коррозионной и абразивной средой, при повышенных значениях давления и высоких или низких температурах.

- Судовые – это устройства, нужные для работы судов речного или морского флота. К ним предъявляют специальные требования по минимальному весу, вибрационной стойкости, повышенной надежности, по эксплуатации в особых условиях.

- Сантехнические устройства используют в бытовых приборах: раковинах, котлах, газовых плитах, колонках, душевых кабинках. Диаметр у подобной арматуры маленький, а управление ручное (кроме регуляторов давления и газовых клапанов).

- Запорные устройства по спецзаказу производят под особенные технические требования. К этой категории относится, например, арматура для АЭС.

Виды

В зависимости от способа, регулирующего поток среды, запорная арматура подразделяется на приспособления различного типа:

- Краны — универсальное устройство для регулирования или распределения рабочей среды в трубах. Краны подходят для любых жидкостей (включая вязкие) и газов.

- Запорные вентили, который представляет собой вращающийся запорный элемент, который может служить не только для перекрытия, но и для регулирования потока.

- Заслонки и задвижки — простейшие конструкции, которые при движении разделяет инородную среду, перекрывая ее свободное движение, часто оснащенные движимым или недвижимым шпинделем.

Кроме того, есть и особые виды устройств, созданные для работы с агрессивной средой.

Запорные краны

Запорный кран состоит из корпуса, запорного элемента, ручки и уплотнительных прокладок. Запорный элемент бывает шарообразным, цилиндрическим или же в виде конуса.

Материал изготовления, обычно, чугун или сталь, но встречается бронза и латунь. Краны делят по типу запорного элемента (шаровые или пробковые) и по креплению к трубе.

Элемент, перекрывающих движение среды в шаровых кранах имеет сферическую форму со сквозным отверстием. Сфера поворачивается на 90 градусов, что позволяет ей открывать и закрывать поток среды, а также принимать промежуточные положения. Считается, что шаровый кран лучше пробковых, которые только открывают и закрывают поток.

Крепления устройств:

- муфтовые, которые устанавливают, наворачивая гайки на резьбу;

- фланцевыми, когда крепежные элементы – это фланцы, соединенные болтами;

- предназначенными для сварочного соединения.

В зависимости от направления тока среды, краны бывают проходными, угловыми, трехходовыми или многоходовыми. Число патрубков при этом у них будет разное.

По характеру движения затвора краны могут быть с отжимом, вращением, с подъемом или без подъема затвора. Способ управления либо ручной, либо с гидро-, пневмо- или электроприводом.

Герметичность обеспечивает сальниковый или натяжной метод.

- Устройства с сальниковой герметизацией устанавливают на трубопроводы, которые доставляют воду или нефть. Такие краны делают из чугуна, а работать они могут при температуре до 100 градусов Цельсия.

- Устройства с натяжной герметизацией обычно используют на газопроводах, и для нормальной работы им нужны: температура до 50 градусов и давление 0,1 МПа.

Обратите внимание! Краны, сделанные из пластика, нельзя применять при высоких температурах (например, ставить на трубу с горячей водой), потому что детали деформируются и нарушается герметичность.

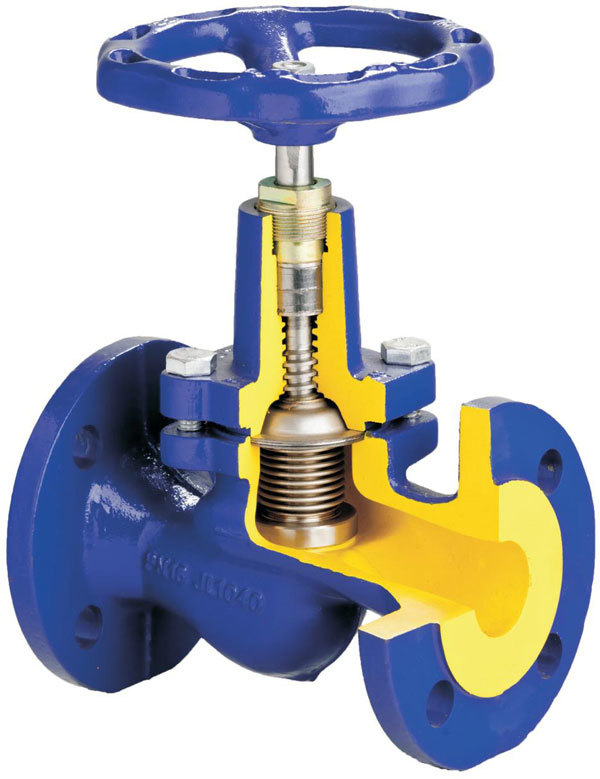

Запорные вентили

Корпус запорного вентиля присоединяется к трубе с 2 концов и снабжен седлом, которое перекрывается золотником. Через отверстие в корпусе проходит шпиндель (вал с правыми и левыми оборотами вращения), с помощью ходовой гайки приводит в движение золотник. Когда золотник доходит до самой нижней точки, он останавливается, закрывая поток среды.

Среди запорных вентилей есть модели, где нет ходовой гайки, и вместо шпинделя — гладкий шток. Усилие, что он передает от привода, называют поступательным, а вентиль с таким строением – отсечным. Этот вид устройства управляется пневмо- или электромагнитным приводом.

И хотя есть модели с запорно-регулирующими функциями, обычно устройство имеет положение «закрыто» или «открыто», промежутка нет, поэтому его основное назначение — не регулировать поток рабочей среды, а перекрывать его.

Вентиль устойчив к механическим воздействиям, работает при широком интервале температур и давлений. Размеры компактны, герметизация плотная. Используется он для работы с жидкими, газообразными и агрессивными средами.

Обратите внимание! Вентили работают при любом давлении, включая и глубокий вакуум. Но для большого давления подходят устройства со сварным креплением.

Заслонки и задвижки

Заслонки подходят трубам с большим диаметром, но маленьким давлением, потому что герметичность у них низкая. Делают запорный элемент обычно из стали, а корпус устройства – из чугуна.

К трубе заслонку крепят либо фланцами, либо сваркой, которая управляется ручным методом (маховик), гидро- или электроприводом.

Заслонки применяют на трубопроводах среднего или большого (до 2,2 м) диаметра в канализационных системах или в работе с химической средой. Поскольку герметичность у них низкая, а с большим давлением заслонки не справляются, в водоснабжении и отопительных системах их не используют.

Чем заслонка отличается от задвижки

Отличие же задвижек и заслонок — в устройстве, материале и области применения. Заслонки проще устроены, в них меньше деталей, соответственно, они прочнее задвижек и срок непрерывного функционирования у них выше.

Задвижки, имея более сложное устройство и разнообразие видов, шире применяются в промышленности для областей, не работающих с твердыми примесями. Но они чаще нуждаются в ремонте.

Рекомендуем ознакомиться: Как выбрать игольчатый кран для трубопровода?

Материал заслонок укреплен так, что они долго и надежно функционируют в самых агрессивных средах, поэтому заслонки работают с этими средами.

Материал задвижек чувствителен к химическим веществам и быстро подвергается износу, поэтому задвижки используются в трубах, транспортирующих не агрессивную среду – воду, газ, нефть.

Если заслонки в виде запорного элемента имеют вращающийся диск, то у задвижек это клиновый или шиберный затвор. Кроме того, внутри корпуса задвижки есть 2 седла и шпиндель с ходовой гайкой, т.е. устройство сложнее, чем у заслонки.

- Задвижки рассчитаны на трубопровод диаметром 15 мм -1,2 м, заслонки же оправданы для труб с куда большим диаметром.

- Задвижки широко применяются в жилищно-коммунальных хозяйствах, водоснабжении, газо- и нефтепроводах, в объектах энергетики, а заслонки более пригодны для работы с химической средой, они почти не нуждаются в техобслуживании, в отличие от задвижек, которые часто выходят из строя.

Виды запорных приспособлений для работы с агрессивной средой

Для агрессивной среды (соляной кислоты, например) нужна специальная запорная арматура. К ней применяют особые требования по герметичности, надежности и по времени непрерывной работы.

Чаще всего, используют сильфонные вентили, поскольку седло и золотник в них соединяются герметично, трения нет, функционировать они могут при температуре до 350 градусов. Такие устройства препятствуют попаданию агрессивной среды в атмосферу.

Применяют и фланцевые вентили, полностью сделанные из фарфора, покрытого глазурью, которая выступает в качестве надежного антикоррозийного покрытия. Часто используют диафрагмовые вентили, снабженные защитным покрытием из резины и мембраной из фторопласта или ПВХ.

Кроме вентилей, с агрессивной средой могут работать шланговые клапаны или краны. Задвижки в этих условиях не применяют, потому что сальник при работе с агрессивными средами изнашивается очень быстро.

Запорная арматура — устройство и принцип действия

Запросить цену

Для управления потоками жидкостей и газов в трубопроводных системах, их линий и участков используются специальные устройства, называемые запорно-регулирующей арматурой. Данный вид трубопроводной арматуры предназначен для полного перекрытия или регулировки напора потока среды, управлением других технологический процессов, к которым относят:

- давление жидкости;

- напор;

- температуру;

- объем транспортируемого вещества.

Для каждого отдельно взятого трубопровода используется тот или иной вид арматуры. Например, устройство запорной арматуры трубопровода отличается от устройств, устанавливаемых на водных магистралях и системах перекачки агрессивных веществ. В зависимости от места назначения и принципа действия запорной арматуры, устройства представлены в различных исполнениях.

Запорные краны

Предназначены для обслуживания участков на любых трубопроводах. Такие устройства монтируются фланцевыми или муфтовыми соединениями. При необходимости допустимо приваривать патрубки кранов к трубопроводу. Существуют две разновидности запорных кранов — пробковые и шаровые. Учитывая состояние рабочей среды, применяют различные типы кранов.

Фланцевые шаровые краны. Материалом данной запорной арматуры служит чугун или сталь. Максимальная температура эксплуатации стальных кранов – от +40 до +70 °С. Чугунные изделия допускают эксплуатацию при температуре до 100 °С.

Запорные заслонки

Устройство и работа запорной арматуры трубопровода данного типа отличается от кранов тем, что запорный элемент имеет вид диска, который вращается вокруг своей оси.

Ось диска расположена перпендикулярно либо под определенным углом к направлению потока рабочей среды. Запорные заслонки нашли свое применение на трубопроводах больших диаметров при невысоких давлениях среды.

Для управления заслонками могут использоваться:

- гидропривод;

- электропривод;

- ручная работа.

Материалом корпуса заслонки обычно выступает чугун, а поворотный диск выполнен из стали. Устройства монтируют на трубопровод путем врезки с применением сварки либо фланцевого соединения.

Устройство запорной арматуры газопровода должно соответствовать условиям применения и характеристиками рабочей среды, таким как:

- величина потери давления в открытом состоянии;

- особенности эксплуатации магистралей низкого давления;

- эргономичность, простота эксплуатации и ремонта;

- быстрота открытия/закрытия.

Запорные задвижки

Запорные задвижки – это трубопроводная арматура, предназначенная для периодического перекрытия потока рабочей среды. Изготавливаются из чугуна, стали (включая нержавеющую), сплавов цветных металлов. В зависимости от химической составляющей среды используются задвижки из того или иного материала.

Принцип работы данной запорной арматуры обуславливает разделение их на два вида:

Первые оснащены затвором в виде клина и неподвижным шпинделем. Запорные задвижки практичны и эффективны для управления потоком среды на всех типах трубопровода – нефтяном, газовом, водопроводном.

Современные устройства оснащены электроприводом, благодаря которому можно быстро менять состояние заглушки и (или) частично блокировать поток.

Запорная арматура для агрессивных сред

Управление и регулировка потоками агрессивных сред производится с применением специальной запорной арматуры для агрессивных сред. В данном случае учитывается надежность устройств, их герметичность и время безостановочной работы.

Трубопроводы, которые перекачивают вещества с высокой химической активностью, в некоторых случаях оснащаются фланцевыми фарфоровыми вентилями во избежание корродирования материала.

В роли антикоррозийного покрытия здесь выступает специальная глазурь, нанесенная на внешнюю часть корпуса.

Для тех же случаев применяются и диафрагмовые вентили с резиновым защитным покрытием, мембрана которых выполнена из фторопласта, резины или ПВХ.

Рекомендуемые статьи

- Какие металлоконструкции пользуются спросомИспользование металлоконструкций в современном мире настолько велико, что трудно найти отрасль, в которой они не применяются. Конструкции из металла являются основой любого производства в промышленности и часто востребованы в сельскохозяйственных направлениях.

Производственное объединение ООО «Ремстоймаш», расположенное в городе Курган, имеет богатый опыт в производстве конструкций из металла любой сложности. Свою… - Метод рулонирования резервуаровРулонирование – надёжный метод изготовления многоцелевых вертикальных резервуаров

Сегодня метод рулонирования резервуаров «работает» в самых разных сферах промышленности: химической; пищевой; нефтяной; топливно-энергетической. Этот парк вертикальных рулонированных цилиндрических емкостей имеет характеристики: вместимость – до 5 00 м3; толщина стенки – до 18 мм; толщина днища в центральной части– до 6 мм. Из… - Применение резервуаровГодовая реализация нефтехимических продуктов обычно производится относительно небольшими объемами. Это служит причиной того, что их емкость для баз хранения и АЗС, как правило, находится в диапазоне 100-5000 м3. Возможно также изготовление резервуаров объемом от 100 до 100000 м3. При расчете таких конструкций учитывается, что они должны выдерживать избыточное давление в пределах 2000 Па.

По месту расположения различают наземные и… - Что такое теплообменник, зачем он нуженПроцесс передачи тепла называют теплообменом. Аппараты, в которых происходит процесс – теплообменники. Если в процессе участвуют два агента, разделенные перегородкой – это поверхностные рекуперационные аппараты. Происходит процесс смешения теплого и холодного потока контактом – теплообменник смесительный. Системы теплообмена, зачем нужен теплообменник

Пример смесительного устройства – градирни. Отходящие газы отдают…

Подбор материалов соединительной и запорной арматуры для жидкостных и газовых систем

Рубрика: Рекомендации экспертов

Важнейший фактор надежности системы, работающей с агрессивной средой, — правильный подбор арматуры. Наибольшая проблема при работе с агрессивными средами – это коррозия и деструкция материалов, взаимодействующих со средой.

Корродирование металлов происходит не только из-за прямого химического или электрохимического взаимодействия со средой, но из-за других параметров. Температура, давление и концентрация агрессивных веществ значительно влияют на процесс протекания коррозии.

Так, например, коррозионная стойкость нержавеющей стали марки AISI 316 к концентрированной серной кислоте при температуре 20°C — стойкая, но при повышении температуры до 80°C – химическая стойкость значительно ухудшается, и длительная эксплуатация при такой температуре не рекомендуется.

Именно поэтому так важно указывать все параметры рабочей среды.

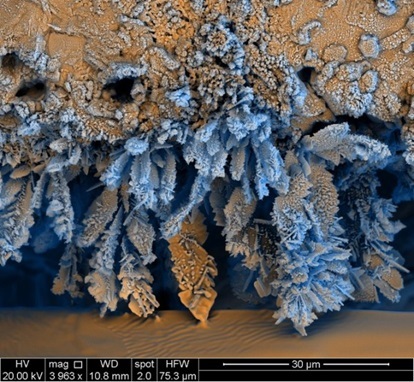

Самыми распространенными сплавами для изготовления конструкционных деталей клапанов – являются нержавеющие стали и латуни. Механизм защиты от коррозии одинаков для большинства металлов. Окислению деталей препятствует образование тонкой пленки нерастворимых окислов. Такая пленка не эластична и обладает незначительной прочностью, а на ее создание требуется время.

Рисунок 1 — Пример работы оксидной пленки

На примере нержавеющей стали AISI 316 (ближайший аналог 10Х17Н13М2) можно разобрать влияние всех легирующих элементов:

- Хром (16-18%) — повышает способность сталей к термическому упрочнению, их стойкость к коррозии и окислению, обеспечивает повышение прочности при повышенных температурах, а также повышает сопротивление абразивному износу высокоуглеродистых сталей.

- Никель (10-14%)– способствует образованию оксидной пленки, повышает прочность, пластичность, коррозионностойкость.

- Молибден (2-3%) делает сталь более защищенной от щелевой и питтинговой коррозии в хлористой, морской воде и в сильноагрессивных средах.

Нержавеющая сталь обладает высокой химической стойкостью к большинству агрессивных сред. Список основных исключений крайне мал:

Не рекомендуется для длительного применения:

- Азотная кислота

- Гипохлорит кальция

- Медный купорос

- Муравьиная кислота

- Пары ортофосфорной кислоты

- Сернистая кислота

- Раствор углекислого газа

- Уксусная кислота

- Щавелевая кислота

Не рекомендуется применять:

- Гипохлорит натрия

- Соляная кислота

- Серная кислота

- Хлор (большинство состояний)

- Хлорид железа

- Хлорид кальция

- Хлорид цинка

Кроме основных конструкционных элементов, выполненных из латуни или нержавеющей стали, клапан содержит уплотнительные элементы. Типы уплотнительных элементов и их материалы приведены в таблице 1.

| Сальниковое уплотнение | PFA (перфторалкоксидный полимер),PTFE (полимер тетрафторэтилена),PEEK (полиэфирэфиркетон),Grafoil (графит) |

| Уплотнительные кольца | FKM (фторкаучук),Kalrez (FFKM перфторкаучук),EPDM (Этилен-пропиленовый каучук) |

| Мягкий наконечник штока | PCTFE (Kel-F политрихлорфторэтилен) |

| Седло | Ацеталь,PEEK (полиэфирэфиркетон),PFA (перфторалкоксидный полимер) |

Таблица 1 — типы уплотнительных элементов и их материалы

Разберем наиболее химически стойкие материалы для каждого типа уплотнений:

- Для сальникового уплотнения рекомендуется использовать графит. Графит является чрезвычайно химически стойким материалом и инертен по отношению к большинству агрессивных сред вплоть до температур 2500—3000° С. Исключениями являются окислители. Окисление графита на воздухе начинается примерно при 500° С и быстро возрастает с увеличением температуры.

- Рекомендуется применение перфторкаучуковых уплотнительных колец так, как этот эластомер, полностью фторирован и имеет высокое сопротивление, диэлектрические свойства и устойчивость к высоким температурам.

- Исполнение клапанов с мягким наконечником штока разработано для постоянно перекрывающихся вентилей. Эластомерным материалом здесь является политрихлорфторэтилен. Этот материал обладает умеренной химической и температурной стойкостью, отличной адгезией к металлам и низкой ползучестью. Однако применение этого материала на особо агрессивные среды ограничено.

- Лучшим материалом для изготовления седла является нержавеющая сталь или латунь, однако уплотнение металл-металл допускает протечки по затвору, что не допустимо в ряде случаев. Для исключения протечки по затвору используются эластомерные материалы в качестве уплотнителей на больших условных диаметрах и цельные седла, изготовленные из эластомерных материалов, на малых диаметрах. Наиболее химически стойким материалом для изготовления сёдел является полиэфирэфиркетон. PEEK – это термопластический высокотехнологичный полимер, обладающий высокой температурной и химической стойкостью, отличными механическими и ударными свойствами.

Внимание! Выбор материалов соединительной и запорной арматуры для жидкостной или газовой системы должен производиться исключительно инженером, разрабатывающим данную систему.