- Процесс получения гладких, перфорированных, армированных, гофрированных труб, шлангов, кабельной изоляции и профилей основан на непрерывном выдавливании расплава через соответствующую формующую головку с последующим охлаждением и отводом в соответствующие приемные устройства.

- Процесс получения данной продукции имеет множество общих стадий технологической схемы. Основными и общими элементами схемы является:

- 1. подготовка сырья;

- 2. плавление и гомогенизация расплава в экструдере;

- 3. формование исходной заготовки методом экструзии расплава через головку соответствующего профиля;

- 4. калибровка (для изделий с большой размерной точностью);

- 5. одно- и двухстадийное охлаждение готового изделия;

- 6. соответствующее профилю изделия тянущее устройство;

- 7. маркировка;

8. намотка или резка.

Трубные линии. Наиболее ответственным видом изделий такого рода являются трубные изделия, т.к. предназначены для работы под давлением, под осевым напряжением. Кроме того, их геометрические размеры должно точно соответствовать техническим требованиям при сборке с соединительной арматурой.

Методом экструзии можно изготавливать трубные изделия от десятых долей миллиметра (капиллярные трубки) до труб диаметром 1500 мм с толщиной стенки 52 мм и более.Есть информация, что проработана технология и экструзионное оборудование для производства труб Ø 3000 мм.

Основными материалами для получения трубных изделий экструзией служат ПЭНП, ПЭВП, ПЭСД, ПП, ПВХ, ПТФЭ.

В таблице 5.3 приведены типы полимерных труб по рабочему давлению.

Трубы из ПЭ и ПП применяются для транспортировки воды, воздуха, различных жидких и газообразных продуктов, к которым стойки эти материалы. Трубы из непластифицированного ПВХ (винипласта) применяются для транспортировки технической воды и жидкостей, к которым стоек винипласт.

Таблица 5.3 – Типы полимерных труб

| Полимер | Тип трубы | Наружный диаметр, мм | Максимальное рабочее давление, МПа |

| ПЭНП | Л-легкие СЛ-среднелегкие С-средние Т-тяжелые | 32÷160 25÷160 16÷125 10÷500 | 0,25 0,4 0,6 1,0 |

| ПЭВП | Л-легкие СЛ-среднелегкие С-средние Т-тяжелые | 63÷1200 40÷1200 25÷800 10÷500 | 0,25 0,4 0,6 1,0 |

| ПП | Л-легкие С-средние Т-тяжелые | 110÷315 20÷315 10÷200 | 0,25 0,6 1,0 |

| ПВХ (винипласт) | СЛ-среднелегкие С-средние Т-тяжелые ОТ-очень тяжелые | 75÷315 40÷315 25÷315 10÷450 | 0,4 0,6 1,0 1,6 |

Фторопластовые трубы (обычно из Ф-4Д) изготавливаются диаметром от 30 до600 мм и применяются для перекачки агрессивных жидкостей.

Широкое применение нашли гофрированные трубы и шланги. Их применяют в сельском хозяйстве, строительстве, электротехнике, станкостроении, медицине, судостроении, в бытовых приборах. Достоинство гофрированных труб и шлангов сочетание продольной гибкости с поперечной жесткостью. Они выпускаются в широком диапазоне диаметров от 16 до 200 мм.

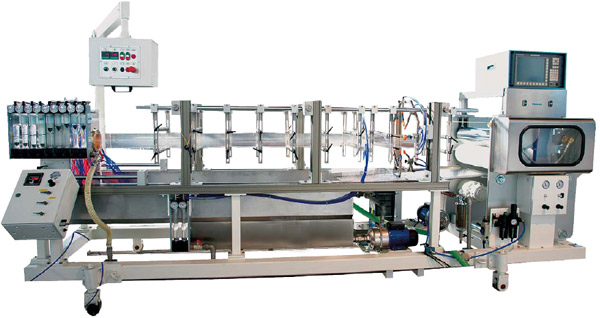

Общий вид и схема экструзионной агрегатной линии для производства труб, шлангов представлена на рис. 5.34. Работа этой линии достаточно ясна из данного рисунка.

Рис. 5.34. Общий вид и схема экструзионной линии для производства полимерных труб из термопластов: 1 – тянущее цепное устройство; 2 – охлаждающая ванна; 3 – трубное изделие; 4 – калибратор; 5 – нагревательные элементы; 6 – экструзионная (формующая) головка; 7 – материальный цилиндр экструдера;

8 – червяк с переменным шагом винтовой нарезки; 9 – бункер с гранулами термопласта; 10 – редуктор; 11 – соединительная муфта; 12 – электродвигатель; 13 – механизм резки; 14 — штабелер

Для придания трубному изделию профиля заданных размеров и исключения его деформации в охлаждающем устройстве его калибруют, т.е. предварительно охлаждают с приданием расплаву определенной конфигурации и размеров.

Калибрование труб и шлангов проводят по наружной или внутренней поверхности. Применяются различные системы калибрования.

Наибольшее применение получил способ калибрования труб по наружному диаметру, что связано с особенностями сборки труб и соединения с арматурой.

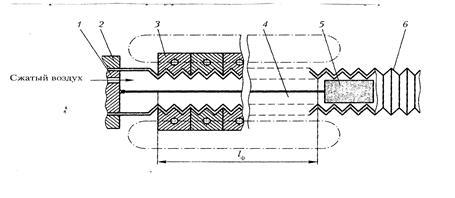

Принцип калибрования трубной заготовки по наружному диаметру заключается в ее протягивании через охлаждаемую втулку, к внутренней поверхности которой заготовка прижимается либо сжатым воздухом, либо атмосферным давлением (вакуумное калибрующее устройство). Схема калибрования сжатым воздухом показа на рис. 5.35.

| Рис. 5.35. Калибрующая трубная насадка по наружному диаметру: 1 – корпус головки; 2 – дорн формующей головки; 3 – калибрующая насадка; 4 – полимерная труба; 5 – крепящий трос пробки; 6 – плавающая пробка |

В протягиваемую через калибрующую втулку трубу по каналу в дорне формующей головки подается сжатый воздух. Он прижимает горячую эластичную трубу к внутренней поверхности втулки. Давление в трубе сохраняется благодаря плавающей пробке.

Она удерживается или тросом, присоединенным к дорну, или электромагнитом. В корпус втулки подается охлаждающая вода. Принцип калибрования трубы в вакуумном калибрующем устройстве показан на рис. 5.36.

Горячая мягкая труба атмосферным давлением прижимается к той части калибрующей втулки, которая проходит через вакуум-секцию устройства.

| Рис. 5.37. Внутренняя калибровка труб: 1 – дорн; 2 – мундштук; 3 – калибрующий дорн; 4 – труба; 5 – орошающее кольцо; 6 — подвод охлаждающей воды; 7 – отвод охлаждающей воды; 8 – теплоизоляционная втулка | |

| Рис. 5.36. Схема вакуумного калибрующего устройства: 1 – формующая головка; 2 – труба; 3 – вакуум-насадка |

Калибрование трубы по внутреннему диаметру производится с помощью охлаждаемого внутри конического удлинителя- дорна, по наружной поверхности которого протягивается трубная заготовка(рис. 5.37).

Технология производства гофрированных от изготовления гладких труб отличается тем, что за формующей головкой вместо калибратора установлен гофратор с двумя рядами движущихся по

| замкнутому контуру полуформ и готовая гофротруба поступает на намоточное устройство. В технологических линиях применяются гофраторы различных систем, из которых наибольшее распространение получили двухцепные гофраторы (рис. 5.38). Гофратор представляет собой две движущиеся цепи, к которым прикреплены полуформы, создающие профиль гофра. При смыкании полуформ образуется формующий канал. Охлаждение полуформ осуществляется воздухом, нагнетаемым вентилятором. Во внутрь трубы (вначале гофратора эластичной) подается сжатый воздух, удерживаемый “плавающей пробкой”. Воздухом горячая эластичная труба во входной части гофратора прижимается к полуформам и формируется профиль гофра. И по ходу движения по гофратору труба охлаждается. Профиль гофра может быть полукруглым, прямоугольным, треугольным, “кремлевская стена”, |

трапецевидным. Последний наиболее применим: обеспечивает наиболее удобное извлечение гофротрубы при размыкании полуформ.

Рис. 5.38. Схема процесса гофрирования тубных изделий:

1 – дорн; 2 – мундштук; 3 – полуформа; 4 – трос; 5 – пробка; 6 – изделие

Производство профильно-погонажных изделий. Высокопроизводительное получение погонажных изделий различного профиля любой длины возможно только экструзией.

В настоящее время производство профильно-погонажных изделий мебельного и строительного назначения из ПВХ-композиций переживает бум.

Это и производство пластиковых окон и дверей, плинтусов, молдингов, направляющих полозков, отделочных панелей. Широко погонажные изделия применяются в автомобилестроении.

Профильные изделия изготовляют на агрегатах, состоящих из экструдера, головки, калибрующего (при необходимости), охлаждающего, тянущего, наматывающего или режущего устройств, т.е. как и при производстве листов и трубных изделий.

Для изготовления профильных изделий применяют главным образом прямоточные экструзионные головки (рис. 5.12), в которых форма сечения формующего (выходного) отверстия учитывает усадочные явления, искажающие форму сечения изделия.

Для получения изделий сложного профиля головки имеют большое сопротивление движению расплава полимера. Производительность экструдера вследствие этого уменьшается.

Основная трудность процесса экструзии – выравнивание объемной скорости различных потоков расплава в головке по всему сечению профиля. Для этого применяют специальные насадки: дроссельные или перфорированные шайбы.

Так, перфорированные шайбы используют при производстве изделий большого, сложного сечения. Схема распределения скоростей в потоке расплава при прохождении перфорированной шайбы показана на рис. 5.39.

| Рис. 5.39. Распределение скоростей в потоке после прохождения перфорированной шайбы: 1 – конец червяка; 2 – перфорированная шайба; а, б – эпюры скоростей расплава |

Расплав, проходя перфорированную шайбу, вначале по краям движется быстрее, чем в середине (эпюра а).

Затем по мере продвижения в ней формируется фронт течения, при котором скорость в середине потока может даже превышать скорость по переферии экструдата (эпюра б).

Однако это небольшое различие в скоростях значительно меньше, чем при использовании других выравнивающих потоки приспособлений.

При получении изделий несимметричного сечения необходимо стремиться к тому, чтобы центр тяжести площади профиля несильно отличался от оси червяка экструдера.

Технология

При поддержке новостного портала

- Технологическая схема производства

- Изготовление труб из полиэтилена осуществляется методом непрерывной шнековой экструзии на экструзионных установках.

- Загрузка сырья

- Сушка сырья

- Экструзия

- Формирование трубной заготовки

- Вакуумирование трубной заготовки

- Охлаждение трубной заготовки

- Отвод труб

- Резка труб

- Намотка труб в бухты или упаковка прямыми отрезками

| 1 Загрузка и сушка сырья |

| Сушка сырья производится для уменьшения остаточной влажности в целях получения качественной продукции, улучшения рабочих параметров переработки и снижения нормы потерь. Сушка производится в сушилке |

| Для подачи сырья в сушилку используется вакуумный загрузчик |

| 2 Экструзия |

|

Глубина витков шнека в направлении движения уменьшается. Благодаря взаимодействию рабочей винтовой поверхности и рабочей поверхности цилиндра с поступающим гранулятом, последний продвигается по винтовому каналу в направлении зоны сжатия. По мере продвижения вдоль цилиндра материал прогревается. В зоне сжатия происходит его плавление и пластикация, а в последующей зоне дозирования обеспечивается гомогенизация и равномерная подача расплава в инструмент экструзионной установки. Обогрев экструдера производится при помощи электронагревательных элементов. Цилиндр и инструмент разделены на несколько тепловых зон с самостоятельной автоматической регулировкой температуры каждой зоны. Для замера температуры используются термопары, установленные в стенке цилиндра и инструмента. Для предотвращения перегревов массы, цилиндр экструдера охлаждают при помощи воздуха и воды. Регулировка охлаждения цилиндра осуществляется автоматически посредством приборов тепловой автоматики. |

| 3 Формирование трубной заготовки |

|

Горячая трубная заготовка непрерывно выдавливается из кольцевой щели инструмента и поступает в калибрующее устройство. |

| Для получения трубных заготовок разных диаметров используется сменный формующий инструмент. |

| 4 Нанесение на поверхность труб цветных полос |

| Для получения цветных полос на поверхности трубы, в формующий инструмент подается расплав полиэтилена цвета отличного от основного цвета трубы. Подача расплава осуществляется дополнительным экструдером — со-экструдером |

| 5 Вакуумирование трубной заготовки |

|

Основное назначение калибрующего устройства — образование на поверхности заготовки охлажденного, затвердевшего слоя, который к моменту выхода заготовки из калибрующего устройства обеспечивает сохранение трубой необходимой формы и размеров.Калибрующая насадка, представляет собой бронзовый цилиндр, внутренняя (рабочая) поверхность которой по размерам и конфигурации соответствует (с учетом усадочных явлений) оформляемой трубе. |

| 6 Охлаждение трубной заготовки |

| Горячая труба на выходе из вакуумной ванны поступает в охлаждающую ванну, где происходит окончательное ее охлаждение и формирование структуры материала, что обеспечивает физико-механические свойства. |

| 7 Отвод трубы |

| Отвод трубы производится при помощи специально предназначенного для этого тянущего устройства гусеничного типа, которое обеспечивает отвод трубы с постоянной скоростью. От равномерности движения тянущих органов зависит стабильность геометрических размеров труб. |

| 8 Резка труб |

| За тянущим устройством устанавливаются режущее устройство (фото 11). Резка трубы на отрезки заданной длины осуществляется автоматически. Во время резки трубы, каретка отрезного устройства перемещается вместе с ней, не нарушая непрерывности процесса. |

| 9 Намотка труб в бухты |

| Вслед за отрезным устройством установлено бухтонамоточное устройство (фото 12). Намотка труб в бухты выполняется на специальном барабане. Скорость намотки плавно регулируется в широких пределах. После того, как намотано необходимое количество трубы, она упаковывается и транспортируется в места хранения. |

Принципиальная схема экструзионной линии для производства труб

- Вакуумный загрузчик.

- Сушилка.

- Экструдер.

- Головка.

- Со-экструдер.

- Вакуумная ванна.

- Ванна охлаждения.

- Тянущее устройство.

- Отрезное устройство.

- Бухтонамоточное устройство.

Технология производства ПВХ труб

Трубы ПВХ – пионеры среди полимерных труб, начавшие свой путь более полувека назад в странах Америки и Европы. На отечественном рынке свою популярность трубы ПВХ завоёвывали крайне медленно. Это объясняется как консервативностью потребителя, так и отсутствием полноценной нормативной базы, позволяющей широко использовать трубы ПВХ в жилищно-коммунальном хозяйстве.

Медленно, но уверенно трубы из полимеров этой группы постоянно расширяют свой сектор на рынке трубной продукции благодаря совершенствованию качественных характеристик трубопроводов. Это достигается благодаря появлению не только инновационных технологий производства ПВХ труб, но и новых способов монтажа трубопроводных сетей.

Что используется в качестве сырья?

Сырьём для производства ПВХ труб служит гранулированный полимер ПВХ.

Для создания полного комплекса требуемых свойств, при изготовлении этой продукции используют ряд добавок:

- катализаторы, ускоряющие ход реакции полимеризации;

- ингибиторы, применяемые для замедления нежелательных процессов;

- стабилизаторы, придающие устойчивость полученному полимеру;

- пластификаторы, обеспечивающие полимеру необходимые параметры пластичности;

- антистатические добавки помогают ликвидировать заряды статического электричества;

- пигменты дают возможность получить требуемый цвет изготавливаемой трубы.

В стандартную композицию для придания продукции определённых свойств могут быть добавлены и другие компоненты. Добавки, как правило, имеют зарубежное производство.

Оборудование для производства ПВХ труб

Экструзионная линия для производства ПВХ труб обеспечивает непрерывный цикл, состоящий из стадий экструзии (продавливания материала через формующее отверстие), калибровки и охлаждения в ваннах, вытяжки, резки трубы на заданную длину и укладки готовой продукции.

Экструзионная линия для производства ПВХ труб

В состав экструзионной линии входят:

- экструдер, состоящий из экструзионной головки и системы подачи гранулированного сырья;

- ванны, предназначенные для калибровки и охлаждения труб;

- тянущее устройство;

- механизм для резки полученной трубы на мерные длины – дисковые фрезы или гильотинные ножницы;

- штабелёр или автоматический намотчик труб малого диаметра.

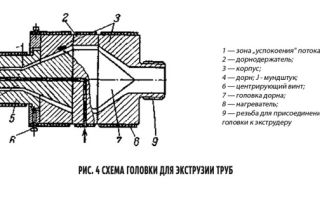

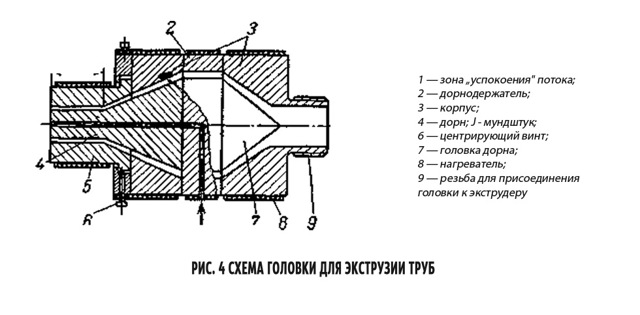

Экструзионная головка может иметь конструктивное решение в виде единого блока с фланцем для фиксации к материальному цилиндру. Состоит из следующих элементов: корпуса, матрицы, рассекателя, дорнодержателя.

Матрица центрируется относительно положения дорна с помощью регулировочных болтов. От точности центровки зависит равномерность толщины стенки трубы по диаметру.

Немецкая фирма «Krauss Maffei» специализируется на выпуске высокопроизводительных экструзионных линий по изготовлению напорных и безнапорных ПВХ труб. Крупнейший завод по производству труб ПВХ в РоссииЗАО Хемкор использует несколько таких линий. Качество выпускаемой заводом продукции возросло благодаря внедрению гравиметрической системе дозирования сырьевого полимера.

Экструзионная технология производства пвх труб

Процесс производства труб из полимеров относительно несложен, экологически безопасен, требует небольших затрат труда и электрической энергии. Площадь, которая необходима для установки и эксплуатации комплектной линии для изготовления полимерных труб, составляет всего около 100м2.

Изготовление труб ПВХ начинается с засыпки гранулированного полимера в бункер экструдера. В экструдере вращающийся внутри материального цилиндра шнек, изготовленный из высококачественной азотированной стали, перемешивает поступающий гранулят. Во время вращения материал разогревается до заданной температуры.

Расплавленный полимер подаётся в экструзионную головку, где в качестве формообразующих элементов цилиндрических поверхностей выступают:

- дорн – он отвечает за образование внутреннего диаметра,

- матрица, участвующая в формовании наружного диаметра.

На выходе из экструзионной головки получают пластифицированную заготовку в виде трубы. Для придания трубной заготовке требуемых величин наружного и внутреннего диаметров с обеспечением равномерной по диаметру толщины стенки её калибруют в вакуумном калибраторе (ванне).

Калибратор представляет собой ёмкость из нержавеющей стали длиной три метра, в торцах которой для обеспечения герметичности устанавливают резиновые манжеты.

Устройство для калибрования по наружному диаметру располагается в передней части ванны и представляет собой цилиндр из нержавеющей стали с центральным отверстием, диаметр которого равен диаметру трубы. Через диафрагму калибрующего устройства труба поступает в охлаждающую ванну, в которой также поддерживается разрежение.

Для равномерного растягивания трубы используют тянущие устройства гусеничного или ленточного типа. Резку трубы осуществляют дисковыми пилами или гильотинными ножницами. В конце линии располагают устройства для укладки изделий на специальный стеллаж или для намотки трубы малого диаметра. Эти устройства могут работать как в ручном, так и в автоматическом режимах.

Устройство для намотки труб

Производство канализационных ПВХ труб, которые относятся к категории безнапорных, может быть ориентировано на изготовление труб с однослойной стенкой (монолитные трубы) или с трёхслойной.

Внешние слои трёхслойной трубы изготавливают из первичного НПВХ.

Промежуточный слой имеет пористую структуру, и производится либо из собственного вторичного НПВХ либо из стороннего вторичного полимера.

Производство гофрированных труб ПВХнаиболее часто осуществляется способом двухшнековой экструзии двухслойных труб. Внутренняя поверхность – гладкая цилиндрическая, наружная – гофрированная волнистая. Обе стенки изготавливаются одновременно горячим методом и образуют единую монолитную конструкцию. Полости, образующиеся между наружной и внутренней стенками, облегчают конструкцию трубы. Наружная волнистая стенка способствует достижению требуемой кольцевой жёсткости.

Инновации в технологическом процессе

Одним из новшеств в производстве ПВХ труб является изготовление двухосноориентированных труб. Эта продукция имеет высокие показатели по ударной прочности и другим механическим характеристикам с одновременным снижением толщины стенки, веса трубы, а, следовательно, её стоимости.

В настоящее время применяют два способа двухосной ориентации ПВХ труб:

- Двухстадийный периодический метод заключается в экструзии изделия и его последующей двухосной ориентации на двух различных установках. Это производство является довольно энергоёмким и трудозатратным, но даёт возможность получать продукцию очень высокого качества.

- При втором способе экструзия с ориентацией в обоих направлениях осуществляется на одной линии. Это производство требует наличия высокой квалификации, оно нерентабельно в мелкосерийном производстве.

Поскольку изготовление ПВХ трубы не является слишком сложным и трудозатратным процессом, а спрос на такую продукцию постоянно возрастает, это направление является перспективным для желающих организовать собственный бизнес. Время окупаемости вложенных средств зависит от степени загруженности оборудования. При 50%-ой загрузке экструзионной линии затраты окупаются примерно через год.

Детально о производстве пластиковых труб – материалы и оборудование, технология

Содержание:

В статье пойдет речь о специфике изготовления пластиковых труб, необходимом оборудовании и сырье. Отдельным параграфом будет расписана технология производства.

В настоящий момент в стране наблюдается расширение производства пластиковых труб. Связано это с простотой изготовления и с высоким спросом на данный вид изделий. Пластиковые трубы востребованы при прокладке канализации, систем водо- и газоснабжения, отопления, и монтаже систем «теплого пола».

Это связано с их эксплуатационными свойствами, в частности:

- Надежность, в процессе эксплуатации на трубах не появляется признаков коррозии или гниения;

- Полная безвредность для человека, отсутствие влияния на качество и вкус воды;

- Легкость;

- Не скапливаются известковые отложения;

- Долговечность, срок службы превышает 50 лет.

Экструдер для пластиковых труб

В качестве основы для изготовления изделий из пластика можно использовать: полимеры различного давления, полибутилен, полипропилен и аналогичное сырье.

Станок для производства пластиковых труб —экструдер, продавливающий изделие через расплавленный пластик через формирующее отверстие.

Экструдеры подразделяют на три подвида:

- Шнековый. Станок по принципу действия схож с работой мясорубки или соковыжималки. Чаще всего для изготовления пластиковых труб используются именно шнековые экструдеры.

- Бесшнековый. Данный вид экструдера используется при изготовлении труб из смеси материала. В качестве основного рабочего элемента станка выступает диск.

- Комбинированный. В данном станке шнековая часть совмещена с диском.

Необходимое оборудование

Перейдем к перечислению оборудования для производства пластиковых труб. Как уже было сказано ранее, для налаживания процесса необходим экструдер. Но это не все, что потребуется.

Необходимое оборудование:

- Система перенаправления сырья;

- Смеситель;

- Накопитель для укладки;

- Нарезающая машина;

- Лента-транспортер;

- Охлаждающие и калибровочные ванны;

- Формовщик вакуумный;

- Тянущее устройство.

Обычно для производства закупают гранулированные полимеры. Особенно тщательно нужно следить за их сроком годности и качеством. Особенно хорошо себя показывают полипропилен и полиэтилен. У них самый длительный срок годности, поэтому данные материалы считаются самыми выгодными.

Также высоким спросом для производства труб пользуется сополимер полипропилена. Связано это с низкой ценой за килограмм. А самым бюджетным сырьем является полиэтилен низкого давления.

Важный нюанс: предпочтительнее всего при открытии такого вида бизнеса всегда закупаться с одного завода, ведь когда сменится используемое сырье, будет нужно другое оборудование для производства труб. А такое положение вещей будет связано с разного рода убытками.

Технология производства

Как уже стало понятно, способ изготовления труб из пластика основывается на методе экструзии. Это закрытый цикличный процесс. Подробно изучим его нюансы, в качестве примера выступят полиэтиленовые изделия.

Согласно технологии производства пластиковых труб, сырьем является полиэтилен ПЭ-80 и ПЭ-100, в состав которого входят особые добавки. С их помощью материалу придаются необходимые для последующей эксплуатации свойства.

Само производство пластиковых труб состоит из 9 последовательных этапов. Очень важно следить за качеством процесса на каждом из них.

Этапы производства:

- В первую очередь в загрузочный бак экструдера, находящийся над материальным цилиндром, подается сырье (гранулированный полиэтилен).

- Из бака гранулы перенаправляются в материальный цилиндр для последующего расплавления.

- Шнек направляет расплавленные гранулы в экструзионную трубную головку, в которой происходит формирование заготовки изделия.

- Кольцевые нагреватели, размещенные на внешней стороне материального цилиндра, начинают его обогрев.

- В экструзионной трубной головке расплавленное сырье обретает форму заготовки.

- Вакуумный калибратор обеспечивает правильность внешнего диаметра изделия, толщина стенки регулируется благодаря изменению скорости вращения механизма тянущего устройства.

- Заготовка постепенно охлаждается, погружаясь в установленные ванны.

- Отрезное устройство нарезает заготовку трубы на части необходимой длины, которая контролируется согласно счетчику метража.

- Исходя из пожеланий заказчика, конечная труба либо облачается в бухте, либо поставляется как отрезки.

Контроль качества

После изготовления труб, их следует направить в ОТК, где будет произведена проверка геометрических размеров изделий.

В частности, замеряются следующие параметры:

- Овальность;

- Диаметр наружной стороны изделий;

- Длину нарезанных частей;

- Толщину труб.

Сотрудники лаборатории, действуя согласно установкам нормативных документов, из полученной партии выберут образцы для проверки. Если исследуемые параметры будут в норме, то к партии прикрепляется документ о соответствии качества. Затем их отправляют заказчику.

Качеству производимой продукции следует уделять особенное внимание. Требуется согласованное и предельно точное функционирование всех элементов технологического процесса. Только так удастся поставлять потребителю высококачественные изделия в соответствии с заказом. Если дела пойдут иначе, то бизнес не будет успешен, а его владелец понесет убытки.

Если резюмировать все вышеописанное, то становится понятно, что процесс изготовления пластиковых труб отличается продуманностью и автоматизацией. Для него не требуется значительных затрат как ресурсов, так и времени.

Помимо прочего, при изготовлении практически не выделяется отходов, отсутствует негативное влияние на окружающую среду.

А линию производства получится уместить в относительно малом помещении, по площади она займет менее 100 квадратных метров.

Способы переработки полимеров. Часть 1. Экструзия

Пластик окружает нас в современном мире практически всюду, без пластмассовых изделий уже тяжело представить нашу жизнь. Мы уже много писали на нашем сайте статей по различной обработке полимеров и оборудованию для переработки пластика.

Давайте в данной статье попробуем систематизировать все данные о способах обработки полимеров и оборудовании для этого.

После прочтения вы поймете, какие же методы переработки полимеров существуют, и какие электронагреватели при этих методах должны использоваться.

Экструзия

Экструзией называется процесс в производстве, который заключается в механическом продавливании расплавленного полимера через калибрующее отверстие с соответствующим готовому изделию профилем.

В процессе производства пластиковых изделий на экструдере работы выполняются непрерывно, что позволяет обеспечить очень высокий уровень производительности, легкую автоматизацию процессов, экономичность и высокое качество продукции.

Оборудование для экструзионной обработки полимеров называется экструдером. Типов экструдеров существует огромное множество, но наиболее распространенными все же являются поршневые и шнековые экструдеры.

Шнековые или червячные экструдеры – это оборудование с одно или двухшнековыми прессами, но чаще встречаются одношнековые экструдеры. Если же нужно в процессе производства обеспечить максимальное качество смешивания материала и нет нужды в высоком давлении при формовании, используют такие типы экструдеров, как дисковые или шнеково-дисковые.

Одношнековый экструдер, который вы можете рассмотреть на рисунке 1 состоит из цилиндрического корпуса (2), который должен нагреваться при помощи кольцевых электронагревателей (3).

Внутрь него помещается шнек (4), который вращается в результате работы электрического двигателя (7) через редуктор (6). Редуктор нужен для ступенчатой регулировки частоты вращения шнека.

Вращение шнека может регулироваться также и бесступенчатым способом, но для этого применяются дополнительные устройства.

В процессе работы экструдера в бункер для загрузки сырья (5) засыпают гранулированный полимер, после чего он поступает в цилиндр экструдера. Шнек при вращении продвигает материал по цилиндру.

Такой же принцип реализован в обычной мясорубке, с устройством которой мы все знакомы.

Только при горячей экструзии материал в цилиндре при движении дополнительно нагревается за счет внешних кольцевых электронагревателей.

Тот участок цилиндра, в котором гранулы полимера еще имеют твердое состояние, называют загрузочным сектором, а там где он начинает расплавляться наступает зона плавления.

Участок, при котором наступает плавление пластика и формование из него профиля через формующую головку, называется зоной выдавливания. Формующая головка прикрепляется к фланцу (1).

Избыточное тепло от нагревателей в каждой из зон обеспечивается воздушным или водяным охлаждением или специальными кольцевыми нагревателями с охлаждением для экструдеров.

Нагревательные элементы для цилиндра экструдера

В качестве нагревательных элементов для экструдеров используются кольцевые нагреватели или, как они еще называются, хомутовые нагреватели. Кольцевые ТЭНы изготавливаются под заказ в форме колец или полуколец для более удобного монтажа на цилиндр экструдера. Существует несколько основных разновидностей кольцевых нагревателей для экструдеров:

- Кольцевые керамические нагреватели. Это электронагреватели резистивного типа, в которых нихромовая греющая спираль помещается в пазы керамических стеатитовых изоляторов. Наружный корпус из нержавейки защищает нагреватель от механических повреждений и удобно фиксирует ТЭН на цилиндре при помощи крепежных зажимов. Кольцевые керамические ТЭНы имеют мощность до 9 Вт на см2 и максимальную температуру нагрева в 700°C.

- Кольцевые миканитовые нагреватели. Миканитовые ТЭНы, в отличие от керамических, имеют в качестве изолятора слюдяной материал в виде прессованых пластин. Они характеризуются меньшей мощностью и имеют максимальную температуру нагрева в 350 градусов, однако кольцевые нагреватели данного вида можно изготавливать с различными отверстиями и вырезами для полного прилегания к поверхности цилиндра экструдера.

- Сопловые нагреватели для экструдера. Сопловые стальные и латунные ТЭНы разработаны специально для сопел экструдеров, они имеют совсем небольшие размеры и повышенную мощность и температуру нагрева.

- Кольцевые нагреватели с охлаждением. Миканитовые и керамические кольцевые ТЭНы могут оборудоваться специальными охладительными кожухами с вентиляторами, которые могут быстро охладить нагревательный элемент.

- Алюминиевые литые нагреватели. Литые нагреватели создаются путем заливки в специальной пресс-форме обычного трубчатого электронагревателя. Алюминиевые ТЭНы недорогие, но надежные элементы нагрева. В литых ТЭНах из алюминия может быть также встроенная водяная или воздушная система охлаждения.

- Утепленные кольцевые нагреватели. Кольцевые керамические ТЭНы можно также оборудовать утепляющими кожухами из минерального волокна. При этом потребление электроэнергии такими нагревателями уменьшается почти на 25%, что делает их самыми экономичными из всех кольцевых ТЭНов.

В компании Полимернагрев вы можете заказать изготовление кольцевых нагревателей для экструдера любого типа с индивидуальными характеристиками. Подробнее смотрите на страницах товара в разделе с кольцевыми нагревателями.

Формующие головки экструдера – это особый инструмент, который придает струе расплавленного полимера форму готового изделия.

В зависимости от типа готовой продукции формующая готовка может быть круглой формы для выдавливания прутков, кольцевые для формования труб, щелевые для плоских стенок и листов и прочие для более сложных форм.

Самыми популярными изделиями из пластика, которые изготавливают на экструдерах, являются пвх-пленки, пластиковые трубы и листы.

Производство пленки на экстудерах

Производство пленки может осуществляться такими способами:

- Экструзия рукава с дальнейшим раздувом

- Экструзия пленки с поливом заготовки на охлаждающие валки или охлаждающий барабан

- Экструзия пленки с поливом в ванну с водой

Экструзия рукава с дальнейшим раздувом

Рассмотрим подробнее процесс экструзии рукава пленки с раздувом. Чаще всего такой рукавный способ используют для получения полиэтиленовых пленок низкой плотности. На схеме рисунка 2 вы можете рассмотреть схему получения рукавной пленки методом экструзии с раздувом.

Для экструзии рукава нам понадобится экструдер (1) с формующей головкой кольцевого типа, через который будет выдавливаться расплавленный пластик в форме трубы с тонкими стенками (4).

Через устройство для подачи воздуха (2) в трубу подается воздух и она под его воздействием растягивается, образуя рукав (5).

Чтобы у полимерного рукава сохранялась постоянная величина толщины пленки и его цилиндрическая форма, пленка раздувается охлажденным воздухом, который поступает через охлаждающее кольцо (3). После раздува рукав из пвх нужно сложить и убрать из него воздух. Для этого используются сжимающие валки (7) и направляющие щеки (6). В дальнейшем пленка передается на наматывающее устройство (9).

Экструзия пленок с поливом на охлаждающий барабан или валки

При данном способе изготовления пленки применяется экструдер (1) с формующей головкой щелевого типа (2), у которой ширина рабочей части составляет около 1,5-1,8 м. Выдавливаемый из формующей головки расплавленный пластик в виде тонкой пленки переходит на охлаждающиеся водой валки (3), где быстро остывает. Толщина пленки регулируется толщинометром (4) и переходит на намоточное устройство (6) через аппарат для обрезки кромок (5). При данном способе производства пленки, готовая пленка будет более прозрачной, чем при рукавном способе производства, плюс к этому тут нет риска склейки пленки и намного легче контролировать ее толщину и намотку.

Экструзия пленок способом полива в ванну с водой

Такой метод еще больше повышает качество пластиковой пленки, в сравнении с предыдущими двумя способами. В этом случае при выходе пленки из формующей головки она попадает в ванну с водой, где моментально застывает и охлаждается.

Для повышения качества полученных методом плоскощелевой экструзии пленок из таких типов полимеров, как поливинилхлорид, полиолефин, сарана или другого типа термопластичных пластмасс, их нужно дополнительно подвергнуть процессу вытяжки. Вытяжка может быть продольной или поперечной.

При поперечном типе вытяжки полимерной пленки устройство для вытягивания должно быть оборудовано захватными зажимами, которые должны растягивать пленку после нагревания. Продольный же тип вытяжки просто пропускает пленку через систему валов с нагревом, которые вращаются с разной скоростью.

После растяжки пленка проходит термофиксацию при поддерживании заданных габаритов.

Производство многослойных полимерных пленок

Очень часто бывает необходимо получить пленки из полимеров, которые имеют несколько слоев. Такие многослойные пленки могут быть также комбинированными, когда в один из слоев закладывается неполимерный материал, к примеру, бумага или алюминиевая фольга.

В процессе изготовления многослойных пленок при нанесении полимера на подложку применяют плоскощелевые формующие головки. При размягчении пленка попадает на подложку и спрессовывается при прохождении через валки.

Подложка должна при этом нагреваться для повышения адгезии к ней пленки.

Такая технология применяется для производства многослойных пленок с полипропиленовыми, полиэтиленовыми, полиамидными и другими полимерными покрытиями.

Многослойные пленки могут производиться также комбинированным способом с сочетанием экструзии и нанесением клеевого, лакировочного или прочих типов покрытий другими способами. К примеру, так производится лакированный целлофаном поливинилхлорид, в итоге чего получается легкосвариваемый материал.

Экструзионная технология нанесения покрытия состоит из двух стадий:

-

Стадия нанесения тонкого слоя лака

-

Нанесение утолщенного слоя дисперсии поливинилхлорида, которое производится после полного высушивания лака

Такой способ производства применяют при покрытии фольги из алюминия или полистироловых и полипропиленовых толстых пленок для упаковки лекарств, молока или порошков.

Производство пластиковых труб

Термопласты часто используются при производстве пластиковых труб на экструдерах. Экструзионные машины для труб обычно имеют одношнековую или двухшнековую структуру с кольцевой формующей головкой. В оборудование для формовки труб входят также устройства калибровки и растяжки, пилы для нарезания труб определенной длины и оборудование для намотки труб.

Формующая головка экструдера для производства пластиковых труб имеет сложную конструкцию, которая обусловлена необходимостью размещения внутри нее дорна для формирования полости. Через дорн в трубу подается сжатый воздух, таким образом формируется нужный диаметр трубы.

Особенности экструзионных линий по производству трубок и труб

Экструзионные линии по производству трубок и труб имеют некоторые конструкционные особенности, обусловленные спецификой изготовления изделий. Например, трубки небольших диаметров чаще всего изготавливают методом свободной экструзии – данный процесс осуществляется без использования калибровочных устройств.

Трубы большого диаметра изготавливают с обязательным применением калибровочных устройств, которые располагаются сразу после экструзионной головки. При этом затвердевание пластмассы на толщину, достаточную, чтобы передать усилия, воздействующие на изделие, происходит в самом калибраторе – в этот момент заготовка приобретает требуемые размеры и форму.

Основными компонентами типичной трубной экструзионной линии являются:

- — шестеренчатый насос;

- — угловая экструзионная головка;

- — экструдер;

- — охлаждающие ванны;

- — тянущее устройство;

- — лазерный датчик;

- — отрезное устройство.

- Регулирование диаметра и толщины стенки трубы

В типичной трубной экструзионной линии калибрующее устройство не применяется, поэтому данную линию можно использовать лишь для производства труб небольших диаметров. Шестеренчатый насос может использоваться в линии, а может не применяться вовсе – все зависит от требуемой точности экструзии. Чтобы получить заданные параметры внешних диаметра и толщины трубы, осуществляется регулирование давления воздуха внутри трубы. Отметим, что для достижения большей точности диаметр чаще всего замеры труб осуществляют при помощи лазерного датчика. Также его использование позволяет осуществлять оперативный и точный контроль над параметрами изделия. Диаметр и толщину стенок трубы определяют благодаря показаниям производительности экструдера, скорости тянущего устройства, а также давления подаваемого внутрь трубы воздуха.

Сегодня широкое распространение получили системы управления с обратной связью.

Такие системы обеспечивают автоматическое регулирование параметров изделий, а также задание соответствующей скорости тянущего устройства, скоростей вращения шнека (зубчатых колес шестеренчатого насоса), и давления подаваемого внутрь трубы воздуха. После тянущего устройства трубы разрезают на мерные отрезки, либо наматывают в бухты.

Особенности измерения толщины стенки

На некоторых экструзионных линиях предусмотрено измерение толщины стенки непосредственно на трубе — ультразвуковыми датчиками, размещенными вокруг поперечного сечения трубки, или трубы.

Рис. 5.37. Внутренняя калибровка труб: 1 – дорн; 2 – мундштук; 3 – калибрующий дорн; 4 – труба; 5 – орошающее кольцо; 6 — подвод охлаждающей воды; 7 – отвод охлаждающей воды; 8 – теплоизоляционная втулка

Рис. 5.37. Внутренняя калибровка труб: 1 – дорн; 2 – мундштук; 3 – калибрующий дорн; 4 – труба; 5 – орошающее кольцо; 6 — подвод охлаждающей воды; 7 – отвод охлаждающей воды; 8 – теплоизоляционная втулка

Сушка сырья производится для уменьшения остаточной влажности в целях получения качественной продукции, улучшения рабочих параметров переработки и снижения нормы потерь. Сушка производится в сушилке

Сушка сырья производится для уменьшения остаточной влажности в целях получения качественной продукции, улучшения рабочих параметров переработки и снижения нормы потерь. Сушка производится в сушилке Для подачи сырья в сушилку используется вакуумный загрузчик

Для подачи сырья в сушилку используется вакуумный загрузчик

Для получения трубных заготовок разных диаметров используется сменный формующий инструмент.

Для получения трубных заготовок разных диаметров используется сменный формующий инструмент. Для получения цветных полос на поверхности трубы, в формующий инструмент подается расплав полиэтилена цвета отличного от основного цвета трубы. Подача расплава осуществляется дополнительным экструдером — со-экструдером

Для получения цветных полос на поверхности трубы, в формующий инструмент подается расплав полиэтилена цвета отличного от основного цвета трубы. Подача расплава осуществляется дополнительным экструдером — со-экструдером

Горячая труба на выходе из вакуумной ванны поступает в охлаждающую ванну, где происходит окончательное ее охлаждение и формирование структуры материала, что обеспечивает физико-механические свойства.

Горячая труба на выходе из вакуумной ванны поступает в охлаждающую ванну, где происходит окончательное ее охлаждение и формирование структуры материала, что обеспечивает физико-механические свойства. Трубы ПВХ – пионеры среди полимерных труб, начавшие свой путь более полувека назад в странах Америки и Европы. На отечественном рынке свою популярность трубы ПВХ завоёвывали крайне медленно. Это объясняется как консервативностью потребителя, так и отсутствием полноценной нормативной базы, позволяющей широко использовать трубы ПВХ в жилищно-коммунальном хозяйстве.

Трубы ПВХ – пионеры среди полимерных труб, начавшие свой путь более полувека назад в странах Америки и Европы. На отечественном рынке свою популярность трубы ПВХ завоёвывали крайне медленно. Это объясняется как консервативностью потребителя, так и отсутствием полноценной нормативной базы, позволяющей широко использовать трубы ПВХ в жилищно-коммунальном хозяйстве. экструдера. В экструдере вращающийся внутри материального цилиндра шнек, изготовленный из высококачественной азотированной стали, перемешивает поступающий гранулят. Во время вращения материал разогревается до заданной температуры.

экструдера. В экструдере вращающийся внутри материального цилиндра шнек, изготовленный из высококачественной азотированной стали, перемешивает поступающий гранулят. Во время вращения материал разогревается до заданной температуры.

использовать лишь для производства труб небольших диаметров. Шестеренчатый насос может использоваться в линии, а может не применяться вовсе – все зависит от требуемой точности экструзии. Чтобы получить заданные параметры внешних диаметра и толщины трубы, осуществляется регулирование давления воздуха внутри трубы. Отметим, что для достижения большей точности диаметр чаще всего замеры труб осуществляют при помощи лазерного датчика. Также его использование позволяет осуществлять оперативный и точный контроль над параметрами изделия. Диаметр и толщину стенок трубы определяют благодаря показаниям производительности экструдера, скорости тянущего устройства, а также давления подаваемого внутрь трубы воздуха.

использовать лишь для производства труб небольших диаметров. Шестеренчатый насос может использоваться в линии, а может не применяться вовсе – все зависит от требуемой точности экструзии. Чтобы получить заданные параметры внешних диаметра и толщины трубы, осуществляется регулирование давления воздуха внутри трубы. Отметим, что для достижения большей точности диаметр чаще всего замеры труб осуществляют при помощи лазерного датчика. Также его использование позволяет осуществлять оперативный и точный контроль над параметрами изделия. Диаметр и толщину стенок трубы определяют благодаря показаниям производительности экструдера, скорости тянущего устройства, а также давления подаваемого внутрь трубы воздуха.