Сварные металлоконструкции активно используются в разных сферах жизнедеятельности. Но в процессе сваривания отдельных элементов в цельные конструкции могут возникать дефекты сварных швов и соединений, которые негативно сказываются на прочности и безопасности эксплуатации готовых металлоизделий.

Что такое дефекты сварных соединений

Размерные параметры сварного соединения четко определены государственными стандартами, при этом свой ГОСТ есть у каждого вида сварки.

Любые отклонения от установленных нормативно-техническими документами показателей считаются дефектами.

Возникают они как при проведении сварочных работ, так и при нарушении требований в процессе подготовки соединяемых элементов и сборке конструкций в единое целое.

Виды дефектов сварочных швов

В силу разных обстоятельств сварочные стыки могут иметь повреждения, влияющие на их прочностные характеристики. Все виды дефектов сварных соединений разделяются на три основные группы:

- наружные дефекты. К данной группе относят неравномерность формы стыкового соединения, наплывы, трещины, прожоги металла, подрезы шва, кратеры и другие изъяны, возникающие на поверхности. Обнаружить их можно при визуальном осмотре;

- внутренние дефекты. Это может быть некачественное сплавление металла, пористость и трещины, сторонние включения (оксидные, шлаковые и неметаллические) и другие, находящиеся внутри шовного соединения;

- сквозные дефекты. Сюда относят трещины, подрезы, прожоги и другие повреждения, которые изнутри проходят на внешнюю поверхность сквозь шовное соединение.

Дефекты любого вида не допускаются в сварных соединениях и подлежат устранению, особенно касается это случаев, когда металлоконструкции выступают составляющими элементами несущих конструкций и должны выдерживать интенсивные нагрузки.

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- неправильное расположение стыков;

- резкое охлаждение места сварки;

- неправильный выбор материалов;

- кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью. Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности. Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин. Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла. Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения. Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Причины появления дефектов

Каждый из всех встречающихся дефектов возникает вследствие конкретных факторов. При этом выделяют причины образования дефектов сварных соединений общего характера:

- использование некачественных расходных материалов для сваривания элементов;

- несоблюдение сварочных технологий;

- низкое качество металла, из которого создаются конструкции;

- некачественное или неисправное оборудование;

- неправильный режим сварки;

- технологические ошибки, вызванные низкой квалификацией сварщика.

Чтобы металлоконструкции получались качественными и выносливыми, следует строго соблюдать нормы сваривания и доверять работы профессиональным сварщикам.

Методы выявления дефектов

Выявление дефектов сварных соединений осуществляется следующими способами:

- визуальный осмотр и обмер стыковочных швов;

- испытания стыков на непроницаемость;

- определение дефекта сварного соединения специальными приборами;

- испытания образцов на прочность в лабораторных условиях.

Осмотр сварочного шва осуществляется только после очистки его от шлака, устранения застывших брызг металла и других типов загрязнений. Проверке подлежат размеры и правильность формы соединений, наличие или отсутствие прожогов, кратеров, трещин, свищей и других погрешностей.

Испытание непроницаемости позволяет выявить дефекты сварных соединений трубопроводов, например, поры, трещины, сквозные непровары. Проверяются конструкции несколькими способами:

- обдуванием или заполнением швов воздухом;

- поливом струей воды или наполнение отсеков водой под давлением;

- смазыванием швов керосином.

Если в ходе проверки обнаружен дефект, то деталь возвращается на дополнительную обработку.

Способы устранения дефектов

Любой сварочный процесс сопровождается образованием дефектов, вне зависимости выполняется он инвертором, полуавтоматом, трансформатором или другим оборудованием. При этом выделяют недопустимые и допустимые дефекты сварных соединений, по сложности которых определяется пригодность или непригодность конструкции к дальнейшей эксплуатации.

Способы устранения дефектов сварных соединений выбираются с учетом типа обнаруженного повреждения:

- прожоги исправляют тщательной зачисткой стыка с последующей его заваркой;

- для устранения подрезов выполняется наплавка тонкого соединения по всей линии дефекта;

- исправление трещины осуществляется методом ее полного рассверливания, вырубкой шва на проблемном участке, очисткой поверхностей и повторным завариванием с соблюдением сварочной технологии и действующих нормативов;

- непровары удаляются путем их вырезания и повторного сваривания;

- свищи и кратеры вырезаются до достижения основного металла, после чего по-новому завариваются;

- наплывы аккуратно срезаются, но при этом обязательно следует проверить срез на предмет наличия непровара;

- деформация при сварке устраняется термическим или термомеханическим способом;

- все типы дефектов с посторонними включениями устраняют вырезкой и завариванием.

Если в ходе обследования обнаружены технологические дефекты сварных соединений труб, то устранять их следует строго в соответствии нормативных требований одним из методов:

- механическим без последующей заварки;

- механическим с завариванием места выборки;

- вырезкой участка трубы, на котором присутствует дефект;

- полным удалением шовного соединения и выполнением нового.

При проверке на прочность и герметичность газораспределительных сетей разрешается исправлять дефекты сварных соединений газопроводов в случае, когда сварочный процесс выполнялся дуговой сваркой и не допускается при сваривании газовой сваркой.

Методы контроля сварных соединений

Тот факт, что влияние дефектов на качество сварной металлоконструкции максимизирует риски разрушения изделий доказывать не нужно. Чтобы в процессе сваривания получать действительно надежные, прочные и выносливые конструкции, после завершения работ должен проводиться контроль качества сварных соединений.

Осуществляется контроль сварочных швов поэтапно:

- предварительный. Включает проверку марки металла, качества заготовок, кислорода, присадочной проволоки и других расходных материалов;

- контроль в ходе сварочных работ. Подразумевает постоянные проверки режима сварки, исправности оборудования, осмотр швов и измерение их специальными шаблонами. При выявлении отклонений от установленных стандартов сразу же можно провести удаление дефектов сварных соединений;

- контроль готовой конструкции. Внешние дефекты можно увидеть при обычном осмотре. При необходимости стыки проверяются на плотность, а также подвергаются другим испытаниям.

Все методы контроля сварных соединений разделяются на две группы – разрушающие и неразрушающие. Как правило для выявления дефектов применяются неразрушающие методы, к которым принадлежат:

- внешний осмотр:

- ультразвуковая дефектоскопия;

- магнитный контроль;

- цветная дефектоскопия;

- радиационная дефектоскопия;

- капиллярная дефектоскопия;

- контроль стыков на проницаемость и другие методы обнаружения дефектов сварных соединений.

Методы разрушающего контроля подразумевают испытания отобранных образцов и применяются в основном при необходимости получить параметры сварного шва и зоны термического влияния. Контроль осуществляется химическим анализом, механическими и металлографическими испытаниями.

Заключение

Чтобы сварочный шов по всем параметрам соответствовал стандартам качества и заданным требованиям, то начиная с подготовки подлежащих соединению элементов и до окончания сварочного процесса необходимо осуществлять контроль. Это позволит предотвратить основные дефекты сварных соединений или же оперативно их устранить.

Дефекты и повреждения трубопроводов: виды и методы обнаружения

Для сооружения магистралей различного назначения используют стальные и полиэтиленовые трубы. В результате длительной эксплуатации под влиянием внешнего воздействия, физико-химических процессов происходит нарушение целостности коллектора. Для снижения риска разрушения материала разработана классификация основных дефектов трубопроводов.

Оценка технического состояния металлической пустотелой продукции большого удлинения

При выполнении контрольной проверки исправности труб иногда обнаруживают изъяны на внешней или внутренней поверхности. Они свидетельствуют о слабых местах изделия, причиной которых может быть производственный брак, недостатки в эксплуатации или форс-мажорные обстоятельства природного происхождения.

Специалисты отмечают следующие виды дефектов стального трубопровода:

- осевое отклонение трассы от проектного плана;

- повреждение, которое изменяет поперечный профиль;

- механическое нарушение тела трубы и сварных соединений.

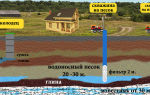

Осевые деформации в виде всплывших труб, выпучин, просадок и провисов могут вначале не вызывать разрушения. Но отсутствие своевременных мер в дальнейшем приведет к серьезным авариям, особенно при наличии дефектов в сварных трубах большого диаметра.

Изменение круглой формы поперечного сечения образует овал, гофру или большие вмятины. Контур овала труба приобретает свой вид в результате радиального механического давления извне.

Источником статического или динамического воздействия может быть тело большой плотности и массы без острых выступов. Плавность соприкосновения не приводит к полному разрушению коллектора. Но опасность состоит в появлении напряжения конструкции на большой протяженности.

Вмятина или гофра образуются в процессе производства, сгибания или неаккуратной укладки на земляное ложе.

Еще один комплекс нарушений целостности – это свищи, трещины сварных соединений или коррозионные дефекты бесшовных труб. Причинами их появления являются не выдерживание технологии транспортировки, монтажа, эксплуатации.

Разрушение имеет вид сквозных и несквозных отверстий, расслоения металла, отсутствия сплошности материала в направлении проката.

Возможно появление других изменений: металлическое отслоение, окисленный разрыв, ликвация – содержание в кристаллической решетке инородных примесей неметаллического характера.

Ликвации, канавки, отслоения и разрывы являются следствием металлургического брака. В результате возможно развитие:

- дефектов стенки трубы с сверхнормативным уменьшением её толщины на большой площади поверхности;

- единичных и локальных повреждений;

- линейных изменений структуры.

Реакция по утончению стенки наблюдается в основном при наличии в грунте блуждающих токов. Их воздействию подвержены тонкостенные трубы, неизолированные футляры. Критическим значением при осмотре состояния трассы, пораженной коррозией, считается не столько площадь изъяна, сколько толщина металлической стенки.

Методы обнаружения дефектов сварных соединений магистральных трубопроводов, тепловых сетей

Контроль качества сварочных работ выполняется согласно требованиям СНиП и ГОСТ. В первую очередь проверяется наличие допуска у сварщика. Затем исследуется качество материалов: электродов, сварочной проволоки, флюсов.

При внешнем осмотре проверяется легкая выпуклость стыка, плавность перехода к телу трубы.

Возможные дефекты при гибке, прокате трубопроводов, на различной стадии их эксплуатации обнаруживаются следующими видами физического контроля:

- просвечиванием сварных соединений;

- магнитографическим и ультразвуковым методом;

- вскрытием шва;

- пневматическим и гидравлическим испытанием;

- керосиновой пробой;

- механическим испытанием.

Сварные стыки бракуются при наличии трещин, непровара по сечению стыка, газовых пустот, шлаковых включений.

Важно! При обнаружении брака в газопроводах с давлением до 0,6 МПа тестируется удвоенное количество швов. Повторное обнаружение некачественной сварки требует 100%-й проверки.

Вероятность выявления дефектов труб при неразрушающем контроле, когда внутренняя структура материала не подвергается изменению, абсолютная.

Чаще всего при проверке металлов используется внешний осмотр, гамма-, рентгенографический, ультразвуковой и магнитографические способы. Например, акустический метод выгодно отличается от других тем, что диагностическая аппаратура достаточная простая.

С его помощью можно обнаружить дефекты стальных и полиэтиленовых труб, в отличие от вихревых, магнитных или электрических приборов.

Предупреждение нарушений целостности трубопроводов

Дефекты с изоляцией трубопроводов связаны с нарушением пассивной или отсутствием активной защиты (катодной, протекторной, электродренажной). Пассивный метод изолирует трассу от контакта с окружающим грунтом и ограничивает проникновение блуждающих токов.

На поверхность изделия круглого сечения наносятся битумные покрытия с наложением армирующих средств из стекловолокна, полимерных пленок. Одновременно противокоррозионное покрытие выполняет функцию по защите изоляции трубопроводов от механических повреждений.

Оно должно быть сплошным, химически стойким, с увеличенной механической прочностью и прилипаемостью, эластичным, с водоотталкивающими свойствами.

Эффективным средством, противостоящим коррозионному повреждению трубопроводов, является активная защита. В основе электродренажа лежит организованный отвод блуждающих токов от трассы к источнику.

Катодный способ предусматривает поляризацию с применением внешней электросети и закопанных вокруг трубы малорастворимых электродов. Они представляют собой графитовые или чугунные стержни, выполняющие роль анодов.

Протекторная защита предусматривает катодную поляризацию защищаемой трубы путем подключения к ней анодных заземлителей. Последние обладают большим электрохимическим потенциалом в грунте, чем сам трубопровод.

Дефекты полиэтиленовых труб

Полиэтилен представляет собой высокомолекулярный продукт полимеризации этилена. Изготавливают трубы методом непрерывного выдавливания материала на специализированном оборудовании. При всех плюсах материала — небольшой массе, устойчивости к коррозии, он хрупкий и непрочный. Чаще всего разрушение трассы происходит при вскрытии грунта экскаватором. При этом возможно:

- локальное нарушение целостности;

- появление вмятины;

- частичный или полный разрыв трубопровода;

- утечка транспортируемого сырья.

Случается производственный брак или дефекты при пайке полипропиленовых труб.

В результате местного нарушения в виде прокола для его устранения применяются электросварные заглушки, усиливающие накладки. Место утечки обрабатывается и на него накладывается пластырь с последующей приваркой специальным аппаратом.

Вмятины на поверхности образуются в основном при монтаже газопровода. Их устраняют полной запрессовкой трубы.

Если деформации поверхности полиэтиленового изделия составляют величину более 1/10 от полной толщины стенки, то устанавливают новый фрагмент.

При разрыве изделия ремонт дефектов трубопроводов заключается в полной замене разрушенного куска, который фиксируется на двух муфтах с помощью электросварочного устройства.

При работах на подводных трассах крепление осуществляется механическим способом.

Чаще всего утечки – это следствие не механического повреждения, а нарушения технологии сварки, наличия остатков воды в трубе или ошибки из-за неопытности.

Поэтому требованием по качественному исправлению полиэтилена является чистая и сухая внутренняя полость трубы. В противном случае при нагревании и обжатии муфты образуется пар под избыточным давлением.

Он меняет параметры сплавления синтетического материала. Возникают сквозные каналы, которые делают стык полностью непригодным к эксплуатации. Чем больше полость изделия, тем серьезнее негативные последствия.

Устройства для поиска повреждений трубопроводов

Протяженные коррозионные нарушения теплотрасс возникают по причине постепенного заполнения тепловых камер и каналов водой. Выявление повреждения трубопровода на тепловых сетях выполняется с помощью акустических и корреляционных течеискателей.

Сущность поиска заключается в определении места утечки воды фиксацией звуковых сигналов датчиком вибрации, который отслеживает выброс воды вдоль контролируемого участка. Координаты нарушения устанавливаются по максимальному значению звукового сигнала в заданном диапазоне частот.

Корреляционный метод предусматривает применение двух вибродатчиков, расположенных на удалении в несколько сотен метров друг от друга. Точки установки прибора определяются штатным расписанием.

Детектор повреждений трубопровода переносной марка ДПП А предназначен для нахождения точек нарушения изоляции старых и строящихся газовых сетей без раскопки котлована под любым видом дорожного покрытия. Используется для установки места нахождения труб, силовых электрических кабелей. Максимальный радиус действия при поиске действующего трубопровода – 500 м, вновь строящегося – 2 км.

Прибор позволяет проводить только периодический контроль. Он регистрирует характер изменения напряжения вдоль трассы при прохождении тока по цепи: гетеродин — труба — земля – гетеродин. Направление трассы и глубина её нахождения устанавливаются на основе метода индукции.

Прибор запитывается от батареи напряжением 9 В. Подключается к аппаратуре ОДК в контрольных пунктах, предусмотренных проектом. Длина проверяемого участка — 6 км, класс э/защиты – ІІ, сила тока – 1,5 мА. Аппарат можно эксплуатировать при температуре наружного воздуха в диапазоне – от -45 до +45°С и влажности – 45-75%.

Надежность работы систем газо-, водо-, теплоснабжения зависит от своевременного выявления причин повреждения трубопроводов и ликвидации их последствий. Закладывается она на этапе проектирования, монтажа и в процессе эксплуатации. Для этого сооружаются параллельные нитки распределительных систем, создаются закольцованные участки сети.

Посмотрите видео «Мониторинг дефектов труб»

Дефекты сварных швов и соединений

Металлоконструкции, сваренные из металла, востребованы в разных сферах жизнедеятельности. Однако во время выполнения сварочных работ могут возникать разного рода дефекты сварных швов. Они сокращают возможный срок службы соединения и снижают уровень безопасности готового изделия.

Виды дефектов сварных швов

Все допуски по размерам шва регламентированы требованиями ГОСТа для каждого из видов сварки. Любые отклонения показаний от утвержденных нормативов принято считать дефектами. Они могут быть последствием ошибок в процессе как подготовки, так и выполнения сварочных работ.

Большинство изъянов сварочного соединения отрицательно сказываются на его прочностных характеристиках. Все дефекты делятся на три группы:

- наружные. Основными показателями являются неправильная форма стыка, трещины, наплывы, кратеры, подрезы шва, прожоги и прочие визуальные признаки, которые можно обнаружить на поверхности. Они видны при тщательном визуальном осмотре и только некоторые можно заметить с первого взгляда;

- внутренние. Дефекты представляют собой неполное или неравномерное сплавление металлов, трещины или пористость в структуре, наличие посторонних включений – шлак, оксид, неметаллические примеси; другие, находящиеся внутри шва, изъяны;

- сквозные. Трещины, подрезы, прожоги и прочие повреждения, которые носят сквозной характер и видные с обеих сторон.

Любые дефекты являются основанием для выбраковки работы и должны быть устранены. Это правило особенно актуально для металлоконструкций несущего плана – каркасов, рам, обрешеток и т.п. Они должны быть сварены безупречно, чтобы выдерживать предполагаемые нагрузки. В противном случае конструкции могут служить источником опасности для окружающих.

Классификация дефектов сварных соединений

Далеко не в каждом случае получается добиться идеального качества сварного соединения. При желании можно найти отклонения от установленных требований.

Полностью классификация сварных соединений изложена в пунктах ГОСТа 30242-97. Документ содержит информацию обо всех возможных изъянах.

Из них можно выделить часть, которые чаще других встречаются при контрольном осмотре соединительных стыков.

Трещины

Наибольшее негативное влияние на качество сварного шва оказывают трещины. Потенциально они наиболее опасны, поскольку могут стать причиной быстрого разрушения всей конструкции, что в свою очередь может привести к трагедии.

Появляются трещины по разным причинам:

- стыки расположены неправильно;

- место сварки было резко охлаждено;

- неправильно подобраны расходные материалы;

- металл кристаллизировался вследствие избыточно высокой температуры.

По способу образования трещины могут быть продольными, поперечными или радиальными, а по размеру принято различать макро- и микротрещины. Вне зависимости от вида, причин и способа образования трещина является недопустимым дефектом.

Подрезы

Визуально изъян представляет собой продольное углубление с наружной части шва. Из-за подреза уменьшается сечение шва и образуется внутреннее напряжение соединения. Прочность такого шва вызывает большие сомнения. Основная причина образования дефекта – завышенный показатель сварочного тока. Чаще всего подрезы характерны для горизонтальных швов.

Наплывы

Избыточный расплав натекает на поверхность заготовки, остывает и образует ложный валик. Это наплыв, не имеющий прочного сплавления с рабочей поверхностью.

Чаще всего дефект образуется при горизонтальной сварке стыковых или угловых швов.

Причиной их образования является недостаточный прогрев основного металла, из-за избытка присадочного материала или окалин на кромках стыкуемых поверхностей.

Прожоги

Изъян представляет собой сквозное отверстие, которое образуется из-за вытекания металла из сварочной ванны. Как правило, из обратной стороны образуется наплыв. Провоцирует прожог слишком медленное перемещение электрода по линии стыка, слишком большой ток, недостаточная толщина прокладки или же неплотное ее прилегание, большой зазор между деталями.

Непровары

Если между швов и основным металлом есть участки, где видно несплавление между ними, то это непровар. То есть, основной металл не прогрелся как следует, чтобы образовать с расплавом единое целое.

Такой дефект сильно понижает прочностные характеристики соединения и все конструкции в целом.

Причиной непровара может быть слишком высокая скорость перемещения электрода, плохая предварительная подготовка кромок, присутствие окалины, ржавчины и прочих загрязнений на поверхности соединяемых заготовок.

Кратеры

Небольшие углубления в сварном валике образуются в результате разрыва сварочной дуги. Изъяны приводят к уменьшению поперечного сечения стыка, что снижает степень его прочности. вторичная опасность кратера заключается в том, что его дно может иметь дополнительные рыхлые включения, приводящие к появлению трещин.

Свищи

Изъяны представляют собой поверхностные дефекты в виде полостей. Они снижает прочность стыка и дополнительно опасны тем, что могут провоцировать образование трещин. Свищи характеризуются произвольной формой, могут образовываться как на внешней стороне, так и на внутренней.

Поры в сварном шве

В процессе сварки могут образовываться наполненные газами поры. Причиной их возникновения являются разные загрязнения на поверхности заготовки, высокая скорость перемещения электрода, слишком высокое содержание углерода в присадочном материале.

Посторонние включения

Качество шва значительно снижается из-за посторонних включений – шлаковых, флюсовых, оксидных, вольфрамовых и прочих. Основной причиной, которая их вызывает, является неправильно выбранный режим сварки.

Причины возникновения дефектов сварных швов

Любой дефект образуется вследствие определенного фактора. Существуют разные причины образования дефектов сварного шва:

- во время работ применялись некачественные расходные материалы;

- не соблюдалась технология выполнения сварочных работ;

- низкого качества металл, используемый для создания сварной конструкции;

- неисправность оборудования или некачественная его работа;

- неправильно выбранный режим сварки;

- допущены технологические ошибки из-за низкой квалификации специалиста.

Чтобы получить металлоконструкцию высокого качества, требуется строгое соблюдения технологических параметров и норм сваривания, привлекать к работе специалистов с достаточным уровнем квалификации.

Методы выявления дефектов

Для выявления дефектов сварного шва применяются разные методы:

- замеры стыков и визуальный осмотр;

- проверка соединений на герметичность;

- поиск дефекта с использованием специальных приборов;

- лабораторные испытания образцов на прочность.

Визуальное определение качества сварного шва выполняется только после тщательной очистки его поверхности от шлака, устранения разных загрязнений и застывших брызг металла. Проверяются размеры, форма, наличие дефектов – прожогов, свищей, трещин, кратеров и прочих изъянов.

Благодаря испытаниям на герметичность удается определить наличие или отсутствие дефектов трубопроводов – пор, трещин, непроваров. На герметичность конструкции проверяются такими способами:

- обдувание воздухом;

- наполнение водой под давлением;

- обработка керосином.

При обнаружении дефекта требуется дополнительная обработка с целью его устранения.

Способы устранения дефектов сварных соединений

Вне зависимости от задействованного оборудования – инвертор, классический аппарат, трансформатор и прочее – образование дефектов не исключено. Принято различать так называемые допустимые и недопустимые дефекты сварки. В зависимости от типа и сложности изъянов определяется пригодность готового изделия к эксплуатации.

Не допущенные к использованию конструкции направляются на доработку. Каким способом будет устраняться дефект, зависит от типа изъяна:

- прожог заваривается после тщательной зачистки сварного соединения;

- подрезу устраняются путем наложения тонкого наплава по всей длине их образования;

- участок с трещиной рассверливается, тело шва вырубается, поверхность зачищается и обезжиривается. После этого углубление заваривается;

- непровары вырезаются и повторно завариваются;

- свищи и кратеры устраняются по одной схеме. Прежде всего все вырезается до основного металла. После этого стык варится по-новому;

- наплывы следует аккуратно срезать, проверив при этом есть ли непровары;

- деформированные участки выравниваются прогревом или же механическим путем;

- любой из дефектов, подразумевающий наличие посторонних включений, устраняется путем вырезания шва (участка) и наложением нового.

В случае, когда в процессе контроля обнаруживаются дефекты технологического характера соединений труб, то исправление выполняется одним из методов:

- механическим путем без сваривания;

- механическим путем в сочетании с завариванием дефектного участка;

- вырезание участка трубопровода, содержащего технологический дефект;

- шов полностью удаляется и стык проваривается по-новому.

Прочность и герметичность сетей газоснабжения восстанавливается дуговой сваркой. Применение газосварочных установок не допускается.

Методы контроля сварных соединений

Само собой разумеется, что любые дефекты сварного соединения увеличивают риск разрушения конструкции. Чтобы такую вероятность свести к минимуму, следует внимательно проверять качество сварных соединений. Весь процесс выполняется поэтапно:

- предварительный. Проверяется качество металла и расходных материалов;

- контроль в процессе выполнения сварочных работ. Постоянно проверяется режим сварки, работа оборудования, осматриваются и измеряются швы. В случаях, когда обнаруживаются отклонения от стандартов, дефекты сразу исправляются;

- прием готовой конструкции. Визуальным осмотром определяется наличие внешних изъянов. При необходимости проводятся лабораторные и испытательные проверки.

Применяемые сегодня методы контроля делятся на две группы – неразрушающие и разрушающие. Для выявления дефектов готовых конструкций применяются, как правило, неразрушающие методы контроля:

- визуальный осмотр;

- проверка ультразвуком (дефектоскопия);

- контроль при помощи магнитного поля;

- дефектоскопия цветная;

- дефектоскопия радиационная;

- дефектоскопия капиллярная;

- контроль на проницаемость;

- другие методы.

Разрушающий контроль используется в отношении отобранных для этого образцов. Он позволяет установить параметры прочности сварного шва и зоны термического влияния. В контроле задействованы химические, механические и металлографические методы проверки.