На каждый трубопровод: отопительный, водопроводный, газовый и так далее устанавливается запорная арматура, способная полностью перекрыть поток жидкости в системе.

В настоящее время требования к запорной арматуре достаточно высоки. Она должна быть полностью герметичной и выдерживать заявленные характеристики.

Чтобы выпускаемые изделия соответствовали нормам, производителями проводятся предварительные испытания.

Проверка прочности запорной арматуры

Испытание на прочность

Заборная арматура (краны, вентили, задвижки) в большинстве случаев изготавливается из металла методом литья. При производстве изделий на корпусе могут образовываться:

- трещины;

- песчаные или газовые раковины;

- пористость;

- неоднородность материала.

Чтобы выявить и устранить эти дефекты, производится проверка запорной арматуры на прочность и плотность материала, применяемого для изготовления.

Как производится исследование

Качество запорной арматуры производится при помощи специального стенда, на котором установлены:

- прибор, подающий воду в арматуру и создающий определенное давление. Чаще всего таким прибором является ручной или электрический насос;

Зависимость испытательного давления от параметров арматуры

- проверяемая арматура;

- манометр (необходим для определения показателя давления в системе);

- 5. 6. регулирующие клапаны, которые требуются для проведения испытания;

- заглушка, дополненная трубкой;

- емкость с водой, мензурка и специальная насадка на мензурку.

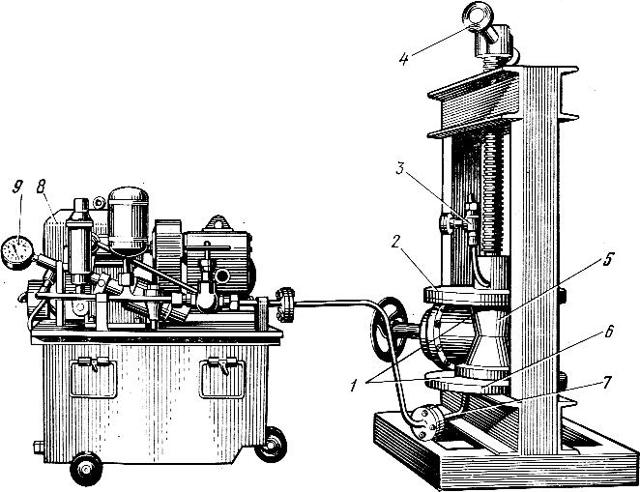

Схема стенда для проверки прочности материала

В арматуру, требующую проверки, подается вода под установленным давлением и при нормальной температуре воздуха. Время проведения испытания составляет 25 – 30 секунд (при необходимости время может быть увеличено). Результаты проверки оцениваются внешним осмотром изделия квалифицированным специалистом.

Результаты проверки

Испытание запорной арматуры считается успешно пройденным, если не обнаружено (в соответствии с ГОСТ Р 53402-2009):

- механических повреждений и деформации металла;

- утечек;

- «потения» металла (выступления на поверхности арматуры влаги);

Выступление влаги на поверхности арматуры

- падения показателей манометра.

Проверка герметичности

После проверки прочности изделия и плотности материала изготовления производится ревизия запорной арматуры на уровень герметичности.

В ходе проверки выявляются:

- плотность поверхностей, подвергающихся притирке;

- герметичность запорного устройства арматуры (рычага, маховика и так далее);

- качество сборки отдельных узлов изделия (сильфонного, мембранного, сальникового).

Требования к подготовке испытания

Проверка герметичности арматуры производится при соблюдении следующих условий:

- вещество, которое применяется для проведения испытания, не должно негативно воздействовать на сотрудников предприятия и проверяемое изделие;

- проводить проверку можно исключительно после успешно пройденного первого этапа исследования, то есть испытанию подлежит заведомо прочное изделие, не имеющее трещин и иных отклонений на корпусе;

- можно использовать только проверенную и полностью укомплектованную аппаратуру, соответствующую техническим условиям.

Методы проверки и их описание

Для проведения исследования могут быть применены следующие методы:

- манометрический. Запорная арматура устанавливается на стенд (аналогичен выше описанному) и заполняется газообразным веществом до определенного (условного) давления. Проверка считается успешной, если в течение необходимого времени (определяется по таблице) не обнаружено понижения давления в системе. Манометрический метод используется для проверки арматуры, которая состоит из нескольких частей, не подлежащих возможности проведения визуального осмотра;

Таблица временных интервалов для проведения того или иного испытания запорной арматуры

- гидростатический. Изделие, подлежащее проверке, с помощью насоса заполняют жидкостью и выдерживают определенное время. Если на арматуре обнаружены протечки, то считается, что испытание не пройдено. Гидростатический метод применяется исключительно для арматуры, все основные узлы которой доступны для проведения визуального осмотра.

В большинстве случаев полной герметичности арматуры, устанавливаемой на трубопроводах различного назначения, добиться невозможно и нецелесообразно. ГОСТ 9544-75 регламентирует конкретные нормы для отдельных классов:

- I класс – устройства, которые применяются на трубопроводах, наполненных токсичными (взрывоопасными) веществами. Для этой арматуры допускаются следующие отклонения, представленные в таблице.

Регламентированные нормы пропуска для устройств 1 класса

- II класс – это устройства, устанавливаемые на трубопроводы с легковоспламеняющимися веществами. Для этого класса применяются следующие нормы (см. таблицу).

Допустимые нормы для герметичности запорных устройств 2 класса

- III класс – это арматура для трубопроводов с иными проходящими средами. Регламентированные нормы прочности этого класса разделяются на:

- нормы, установленные для вентилей;

- нормы для других видов арматуры запорной.

Допустимые отклонения для арматуры запорной, относящейся к 3 классу герметичности

- Проведение испытания арматуры представлено на видео.

- Все проверки запорных устройств для трубопроводов производятся квалифицированными специалистами на сертифицированных устройствах.

Испытание запорной арматуры

На последнем этапе сборки клапанов, задвижек, вентилей и заслонок в обязательном порядке производится испытание запорной арматуры на герметичность и прочность. Производителю это необходимо для сертификации товара и обеспечения гарантийных обязательств.

Пользователю испытание запорной арматуры позволяет определить экономическую эффективность применения ее отдельных модификаций в собственных трубопроводах. Методы контроля описаны в ГОСТ53402 от 2009 года.

Пользователю испытание запорной арматуры позволяет определить экономическую эффективность применения ее отдельных модификаций в собственных трубопроводах. Методы контроля описаны в ГОСТ53402 от 2009 года.

Разновидности испытаний трубопроводной арматуры

Для оценки экономической эффективности применения арматуры, безопасности, надежности и качества используется несколько испытаний на:

- герметичность – разъемных соединений, верхнего уплотнения, сальника, затвора;

- гидравлическую плотность – проверяются сварные швы арматуры и детали корпуса;

- прочность – сборка целиком, отдельные узлы и детали;

- надежность – определяется со степенью вероятности;

- ресурс – количество наработок до отказа;

- вибропрочность – устойчивость к динамическим нагрузкам;

- ударостойкость – опыты на специальном стенде;

- работоспособность – создаются экстремальные условия;

- климатическое испытание запорной арматуры – выявление диапазона рабочих температур.

С одной стороны, результаты испытаний необходимы пользователю, чтобы определиться с межремонтным периодом оборудования и сроками ТО. С другой стороны, результаты испытаний позволяют производителю улучшать качество продукции, снижать себестоимость, повышать технологичность и производительность процессов.

Для вновь разработанных образцов арматуры применяют два типа испытаний – предварительные и приемочные. Для серийно выпускающейся арматуры используют несколько типов испытаний – приемо-сдаточные, типовые, квалификационные, сертификационные, периодические, эксплуатационные.

В компании ООО «Стройнефтегаз» Вы гарантировано приобретаете запорную арматуру прошедшую все испытания.

Условия для проведения изысканий

Созданием программ для испытаний арматуры занимается либо разработчик, либо производитель. Комиссия назначается согласно ГОСТ 15.201 и 15.309. Приемо-сдаточные испытание запорной арматуры всегда осуществляют подразделения ОТК производителя. В комплект технической документации входят:

- ТУ, чертеж сборочный и спецификация арматуры;

- сведения об изготовителе и методика испытаний арматуры;

- паспорт и мануал, протокол первичных испытаний арматуры.

Климатические условия для исследования образцов арматуры должны соответствовать:

- давление атмосферное 84 –106 кПа;

- влажность 45 – 98%;

- температура от +5°С.

Некоторые специальные исследования, например, на плотность и прочность, осуществляются до нанесения декоративного лакокрасочного слоя. Большинство испытаний может совмещаться, например, на работоспособность и герметичность.

Нормы безопасности

От персонала, выполняющего испытание запорной арматуры, требуется наличие квалификации и прохождение специальных курсов по ТБ, знание техпроцессов и конструкции стендов, устройства запорного клапана, отсечной задвижки. Испытывают арматуру минимум вдвоем, системы пожаротушения и нормы ПБ актуальны при наличии горючих, огнеопасных, воспламеняющихся и взрывоопасных сред.

Если арматуру испытывают инертными газами, следует озаботиться о наличии кислородных масок для персонала. Крупногабаритную арматуру протягивают со специальных площадок. Сотрудники обязаны находиться на безопасном удалении от трубопроводов под давлением.

В специальных бронекабинах арматуру испытывают воздухом по требованиям ГОСТ 12.1.010. Заполняя арматуру жидкими средами, необходимо убедиться, что внутренние полости освобождены от воздуха. Осматривать арматуру можно исключительно при рабочем давлении.

В процессе испытаний запорно-регулировочной арматуры категорически запрещено:

- находится на участке сторонним лицам;

- участникам опытов стоять рядом с заглушками запорно-регулирующей арматуры;

- снижать число крепежных изделий и работать без плана, техусловий;

- применять не предусмотренный инструмент и оборудование;

- перемещать грузы и ремонтировать стенды под нагрузкой.

Предельные состояния, сторонние шумы, не предусмотренное изменение давления внутри запорной арматуры является поводом для немедленного прекращения испытания.

Характеристики испытательных сред

В 90% случаев пробными веществами во время испытаний запорной арматуры становятся газы гелий, воздух и жидкость вода. Разрешено применять для испытаний керосин, фреон, природный газ и азот.

Для испытаний применяют жидкость, если арматуру планируется монтировать в трубопровод с безопасными рабочими средами. Если арматуру будут эксплуатировать с опасными газами, при испытании на герметичность затвора и сальника применяется газ, а для испытаний на плотность/прочность жидкая или газообразная испытательная среда.

Качество пробных веществ для испытаний регламентируется ГОСТ Р 53402. Например, воздух должен соответствовать 4, 6 и 8 классу по содержанию масла, воды и твердых частиц, соответственно. Если испытание производится особыми средами, требования к их химическому составу указаны в КД арматуры.

Контроль визуальный и измерительный

Первое испытание арматуры – это зрительный контроль следующих параметров:

- соответствие чертежам арматуры, комплектности спецификациям на нее;

- заглушки должны быть установлены во все технологические отверстия;

- обязана присутствовать маркировка на корпусе и специальная табличка с обозначением;

- отсутствие задиров и вмятин на патрубках, торцах уплотнений и корпусе, ржавчины;

- не допускается расслоение на торцах под сварку;

- качество лакокрасочного покрытия должно соответствовать ГОСТ;

- сварные швы обязаны соответствовать КД.

После визуальной испытательной проверки проводятся остальные исследования.

Испытания гидравлические/пневматические

На специальных стендах путем заполнения внутренних полостей арматуры жидкими и газообразными средами производится испытание гидравлического или пневматического типа. Рабочую среду закачивают под необходимым давлением, выдерживают в течение обозначенного времени для контроля герметичности отдельных узлов и деталей.

Жидкостные испытания арматура проходит манометрического или гидростатического вида. Газовые испытания подразделяются на масс-спектральный, пузырьковый и манометрический метод. При этом используется гелий или атмосферный воздух, сжатый компрессором. Конкретная технология испытания, которой подвергается клапан или прочая арматура, определяется ТУ или КД.

Испытание прочности

Неоднородность материала корпуса, пористость, раковины, трещины и прочие дефекты литья позволяет выявить испытание арматуры на прочность по следующей методике:

- во время испытаний арматура крепится на стенде, обвязывается трубами;

- на начальном этапе испытаний внутри изделия создается давление, величина которого контролируется приборами;

- пробное давление в 1,5 – 2 раза больше номинального;

- стандартное время испытаний 30 секунд, однако, его можно увеличить по мере необходимости.

Оценка испытаний визуальная, дефектные участки заметно по протечками запотеваниям корпуса, но занимается этим квалифицированный специалист.

Без испытаний прочности арматура не допускается к остальным типам исследований, поэтому это вторая операция после визуального контроля.

Контроль герметичности

Заведомо прочные изделия проходят следующее испытание арматуры на герметичность. При этом проверяются следующие узлы:

- сальник, мембрана, сильфон и прочие типы уплотнений;

- запорное устройство;

- плотность притертых поверхностей.

Основными нюансами испытаний арматуры на герметичность являются:

- безопасность испытательных сред для сотрудников;

- указания в паспорте арматуры о положительных результатах испытаний на прочность;

- наличие двух сотрудников соответствующей квалификации для испытаний арматуры.

В этом случае соблюдаются нормы безопасности и требования технологического процесса.

Затвор

Осуществляется испытание арматуры на герметичность затвора при закрытом запорном органе, который имеет отличия конструкции у разных модификаций арматуры.

Давление и длительность его воздействия для разных типов арматуры указаны в таблицах ГОСТ 9544. У некоторой арматуры направление потока одностороннее, что в обязательном порядке указывается стрелкой на корпусе.

Поэтому при установке арматуры на испытательном стенде необходимо соблюдать это условие.

При конструировании арматуры в проект закладывается и экономическая целесообразность. Поэтому изготовление абсолютно герметичных клапанов и задвижек обходится дорого, окупается очень долго. В ГОСТ 9544 имеется классификация арматуры по трем класса герметичности:

- D класс – обычная среда;

- C класс – не опасные, слабоагрессивные среды внутри арматуры;

- B класс – применение арматуры в трубопроводах с легко воспламеняющимися средами;

- A класс – арматура повышенной надежности для взрывоопасных и токсичных сред.

Для D класса имеются отдельные нормативы для вентилей и всей прочей арматуры.

Утплотнения

Запорный механизм арматуры приводится в действие штоком (шпинделем), герметичность которого обеспечивается двумя способами:

- сильфон – ремонтопригодность нулевая, во время испытаний недопустимы протечки, герметичность должна быть абсолютной;

- сальник – обладает высокой ремонтопригодностью, набивка обновляется по мере износа.

Поэтому для обычных сред используются сальники II класса, а для радиационных, пожаро- и взрывоопасных, токсичных сред сальники I класса. Шпиндель может выдвигаться из корпуса и оснащаться верхним уплотнением.

В этом варианте испытание арматуры выполняется керосином, а для определения протечек используется меловый раствор.

Для этого внутри сальниковой камеры создается избыточное давление в отсутствии набивки и верхнем положении шпинделя.

Испытания арматуры с разрывными мембранами выполняют без установки резинотехнических изделий, которые гарантированно разрушатся при избыточном давлении. Опрессовывают патрубки и седла, корпусные детали средами, указанными в ТУ или КД.

Механические испытания

В процессе эксплуатации запорной арматуры она не подвергается значительным механическим повреждениям. Потому проверка на вибростойкость и ударопрочность считается второстепенными исследованиями.

С другой стороны, штурвалы арматуры с ручным приводом часто откручивают ключами и ломами, при монтаже возможны случайные удары и падения оборудования.

Результаты испытаний в документации указывают крайне редко, поскольку для клапанов и прочей запорной арматуры они вторичны.

Вибростойкость

В трубопроводах часть динамических нагрузок может передаваться на элементы запорной арматуры от компрессоров, насосов и прочего технологического оборудования. Поэтому обычно производится проверка заслонок и клапанов на противостояние негативным воздействиям вибрации и сохранение работоспособности в полном объеме.

Вибропрочность арматуры в процессе испытания определяется несколькими методиками, в каждой из которых включаются не одинаковые вибрации:

- реальная (натурная);

- случайно-узкополосная;

- случайно-широкополосная;

- полигармоническая;

- гармоническая с качающимися частотами;

- гармоническая фиксированной частоты.

От многократно повторяющихся динамических нагрузок запорная арматура может прийти в негодность. Например, у клапана ослабляются резьбовые соединения, разгерметизируются стыки.

Ударостойкость

Для определения сохранения возможности выполнения запорной арматурой, например, клапанов, своих функций после ударных нагрузок проверку производят по трем методикам:

- многократный удар для определения прочности;

- ударные нагрузки многократного действия для определения устойчивости;

- одиночный сильный удар.

Длительность ударной нагрузки зависит от резонансной частоты конструкционного материала изделия.

Определение ресурса

Проведение ресурсных испытаний осуществляется после опрессовки рабочим давлением и прочих типов исследований, так как в результате них оборудование и его отдельные узлы/детали приходят в негодность. Основными нюансами ресурсных испытаний запорных клапанов, задвижек, заслонок и кранов являются:

- все прочие типы исследований должны быть закончены;

- арматура, например клапан, отбирается произвольно из прошедшей испытания партии;

- параметры среды и технические условия должны соответствовать рабочим режимам;

- в испытаниях происходит проверка самого слабого узла/детали запорной арматуры.

Сальники, прокладки и прочие типы уплотнений изначально обладают высокой ремонтопригодностью. Поэтому слабым местом запорной арматуры обычно является герметичность затвора. Именно ее ресурс выявляется в процессе испытания.

Испытательное оборудование

Для нагнетания газов и жидкостей во внутренние полости клапанов, задвижек и заслонок, снятия показаний характеристик рабочей среды и состояния запорной арматуры во время исследований применяются специальные испытательные установки. В таких установках оснастка, измерительные средства, оборудование и средства автоматизации собраны в технологический комплекс, чтобы сделать проверку безопасной и максимально эффективной.

Собирают испытательную установку для клапанов и прочей арматуры из следующих элементов:

- системы подачи рабочей среды и нагнетания необходимого давления;

- оборотное водообеспечение участка;

- метрология и считывающие системы;

- управляющие модули и видеонаблюдение;

- ограждения для защиты специалистов;

- стенды испытательные.

Конструкция клапана отличается от заслонки и прочих типов запорной арматуры. Для отдельных модификаций могут использоваться не одинаковые методики исследований. Поэтому проверку выполняют на стендах следующих видов:

- горизонтальной компоновки;

- вертикального расположения;

- для шаровых кранов;

- для пружин клапанов;

- для клапанов.

Результаты исследований по арматуре заносятся в журнал вместе с возможными неисправностями и отказами. В паспорт изделия заносятся только положительнее результаты, выявленные при проверке оговоренного количества арматуры из серии.

Гост р 53402-2009 «арматура трубопроводная. методы контроля и испытаний»

| Поддержать проект |

| Скачать базу одним архивом |

| Скачать обновления |

| ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ | |

| НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙФЕДЕРАЦИИ |

- Арматура трубопроводная

- МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

|

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

- Сведения о стандарте

- 1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА»), Научно-промышленной ассоциацией арматуростроения (НПАА) и Научно-производственным объединением «ГАКС-АРМСЕРВИС» (НПО «ГАКС-АРМСЕРВИС»)

- 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 259 «Трубопроводная арматура и сильфоны»

- 3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 сентября 2009 г. № 428-ст

- 4 Настоящий стандарт соответствует международному стандарту ИСО 5208:2008 «Арматура трубопроводная промышленная. Испытание давлением» (ISO 5208:2008 (Е) «Industrial valves — Pressure testing of metallic valves») в части требований методики и основных параметров испытаний на прочность и плотность материалов и сварных швов, а также на герметичность затвора

- 5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты».

В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты».

Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р 53402-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Арматура трубопроводная

МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

Pipeline valves. Methods of control and testing

Дата введения — 2010-01-01

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру (далее — арматуру) и устанавливает виды и категории испытаний, методы основных (обязательных) испытаний и контроля и критерии оценки результатов основных испытаний. Основные испытания и контроль являются обязательными при проведении всех видов контрольных испытании серийно изготовляемой арматуры, а также являются составной частью испытаний опытных образцов арматуры.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

Приемка и испытание арматуры

Трубопроводная арматура должна поступать с заводов-изготовителей на монтаж в исправном состоянии с ответными фланцами, прокладками и крепежными деталями.

Присоединительные фланцы должны иметь отверстия для болтов, а также постоянные прокладки в разъеме корпуса и сальниковую набивку, предусмотренные в чертежах.

Уплотнительные поверхности запорных органов должны быть притерты и обеспечивать их герметичность.

Перед приемкой арматуры в монтаж проверяют ее заводской паспорт, в котором указаны гарантийный срок, данные о рабочих параметрах, материале и результатах заводских испытаний.

До монтажа арматуру необходимо осмотреть, проверить комплектность (наличие штурвалов, болтов, гаек) и соответствие маркировки паспортным данным.

На корпусе и крышке арматуры не допускаются видимые трещины, раковины и другие дефекты. Шпиндель арматуры должен быть отполирован и иметь свободный и плавный ход.

Для осмотра внутренних поверхностей снимают защитные заглушки с фланцев, очищают внутренние части от смазочного материала и обдувают их сжатым воздухом.

Арматуру, устанавливаемую на трубопроводах 1-й категории, независимо от наличия паспортов заводов-изготовителей и срока хранения подвергают до монтажа гидравлическому испытанию на прочность и плотность.

Арматуру трубопроводов всех других категорий, снабженную паспортами заводов-изготовителей и устанавливаемую на трубопроводы до истечения гарантийного срока ее хранения, перед монтажом не испытывают. Эту арматуру осматривают и проверяют, легко ли открываются и закрываются запорные устройства.

Арматуру, в паспортах которой просрочен гарантийный срок, принимают в монтаж после предварительного испытания.

Чугунную арматуру с Dy до 300 мм независимо от наличия паспорта, маркировки и срока хранения перед монтажом подвергают ревизии и испытанию. О проведении испытания составляют акт. Арматуру, не выдержавшую гидравлического испытания, возвращают заказчику для ремонта. Отремонтированная арматура снова должна пройти гидравлическое испытание.

Прочность корпуса арматуры испытывают пробным давлением по ГОСТ 356-80, а герметичность запорного устройства – рабочим давлением по ГОСТ 9544-2005.

Арматуру подвергают гидравлическому испытанию на специальном стенде (рис.25). Для этого испытываемую арматуру 5 устанавливают на нижний стол 6, в котором находится отверстие 7 для подвода воды от гидропресса 8. Вращая рукоятку 4, зажимают испытываемую арматуру 5 между нижним столом и прижимом 2.

Рис.25. Стенд для гидравлического испытания арматуры

- 1 – уплотнительные прокладки,

- 2 – прижим,

- 3 – кран,

- 4 – рукоятка,

- 5 – арматура,

- 6 – стол,

- 7 – подвод воды от гидропресса,

- 8 – гидропресс,

- 9 – манометр.

Плотность прижатия достигается благодаря прокладкам 1, закрепленным на нижнем столе и прижиме.

При испытании корпуса и крышки арматуры на прочность открывают ее запорный орган, подключают гидропресс 8, создавая пробное давление, и наблюдают, не появятся ли течь и потение наружных поверхностей корпуса.

При заполнении корпуса арматуры и крышки водой открывают контрольный кран 3 на патрубке прижима 2 до полного удаления воздуха.

Далее, поднимая и опуская шпиндель арматуры на рабочий ход, проверяют отсутствие течи воды через сальниковое уплотнение.

При испытании на герметичность запорного органа закрывают от руки затвор, арматуру 5 закрепляют на стенде, подсоединяют ее к гидропрессу 8 и открывают вентиль на патрубке прижима 2. В процессе испытания запорный орган не должен пропускать воду, т.е.

через контрольный вентиль патрубка прижима не должно быть течи. Во время испытания на герметичность запорного органа задвижки воду поочередно подводят с обеих сторон затвора.

При испытании вентилей и предохранительных клапанов воду подводят под клапан, а при испытании обратных клапанов – на тарелку.

Продолжительность испытания на плотность и герметичность должна быть не менее 2…4 мин. Давление воды контролируют проверенным манометром 9 с пломбой. После гидравлического испытания из корпуса арматуры удаляют воду, а затем продувают его сжатым воздухом.

Перед монтажом арматуры следует проверить соответствие материала сальниковой набивки условиям, в которых будет работать арматура, и при необходимости заменить его.

Продажа оборудования, монтаж системы и установка в квартире теплого пола или в загородном доме.

33. Испытание и наладка арматуры. Технология ремонта трубопроводной арматуры. armtorg.ru

33. Испытание и наладка арматуры. Технология ремонта трубопроводной арматуры.Вся арматура после ремонта подвергается гидравлическому испы¬танию на прочность и плотность.

В объем гидравлического испытания арматуры входят обязательные испытания, предусмотренные государственными стандартами, и дополнительные испытания, вызванные специфическими особенностями отдельных конструкций.

К обязательным испытаниям относятся испытания каждой единицы арматуры на плотность и прочность всех деталей, находящихся непосредственно под воздействием рабочей среды, а также на плотность разъемных соединений арматуры; испытание на плотность затвора каждой единицы запорной и предохранительной арматуры.

К дополнительным испытаниям относятся выборочные испытания паровой арматуры паром при рабочих параметрах; арматуры — воздухом; предохранительных клапанов на сра-батывание при заданном давлении среды; регулирующей и дросселирующей арматуры по определению величины пропуска среды в закрытом состоянии и другие специальные испытания.Нормы гидравлического испытания арматуры приведены в табл. 21.

Таблица 21. Нормы гидравлического испытания арматуры высоких параметров

| Параметры рабочей среды, МПа/°С | Давление при испытании, МПа | Параметры рабочей | Давление при испытании, МПа | ||

| на прочность | на плотность | среды, МПа/°С | на прочность | на плотность | |

| Вода | Пар | ||||

| Ру 6,4 | 9,6 | 4,5 | 4/570 | 15 | 5 |

| Ру 10 | 15 | 10 | 10/320 | 15 | 10 |

| Ру 20 | 30 | 20 | 10/540 | 30 | 20 |

| Ру 25 | 35 | 20 | 14/570 | 56 | 17,5 |

| 18/160 | 30 | 25 | 16/500 | 40 | 29 |

| 23/160 | 35 | 25 | 20/570 | 65 | 20 |

| 38/180 | 59 | 45 | 29/510 | 57 | 35 |

| 38/280 | 60 | 45 | 25,6/565 | 80 | 32 |

| Ру 6,4 | 9.6 | 6,4 | |||

| Ру 10 | 15 | 10 |

Целью испытания на прочность является проверка прочности и плотности металла корпуса и крышек после заварки трещин и дефектных мест.Испытание на прочность производится пробным давлением с выдержкой под ним ар-матуры до Dу 50 мм 1—3 мин, арматуры с Dу 50 мм и выше — 3—5 мин. После указанной выдержки гидравлическое давление плавно снижают до рабочего и производят осмотр ме-талла корпуса и крышки. Арматура считается выдержавшей испытания на прочность и плот-ность металла, если не будет обнаружено пропуска воды и отпотевания поверхностей деталей.При ремонте уплотнительных поверхностей затвора, узла с сальниковой набивкой, а также после разборки и сборки проводится пробное гидравлическое испытание водой на плотность давлением, равным 1,25 рабочего давления.Испытание на плотность соединения между корпусом и крышкой, а также сальниковой набивки проводится при несколько поднятом затворе и заглушенных патрубках. Про-должительность гидравлического испытания на плотность запорных органов 5 мин.Запорная арматура, оснащенная электроприводом, подвергается после сборки с приводом испытанию на плотность затвора при закрытии затвора арматуры электроприводом. Электропривод перед испытанием заливают маслом авто-10 до уровня контрольной пробки.Для испытания на плотность производят два полных закрытия и открытия затвора арматуры для проверки плавности хода подвижных частей арматуры. После проведения всех испытаний арматуры масло из электропривода должно быть слито. Во время испытания проверяют легкость движения (без заедания) подвижных частей как внутри арматуры, так и в приводе.Испытание электроприводов. Электропривод после ремонта должен подвергаться: обкатке вхолостую и под нагрузкой и испытанию на максимальный крутящий момент.При удовлетворительных результатах внешнего осмотра, проверки правильности сборки, плавности хода при ручном управлении производится обкатывание электропривода вхолостую в течение 5 мин, а затем под нагрузкой на приводном валу 50% максимальной по 15 мин в каждую сторону с целью выявления ненормальности в работе электропривода. Перед обкаткой в электропривод заливают индустриальное масло.После обкатки под нагрузкой проводят испытание электропривода на максимальный крутящий момент по 5 раз в каждую сторону. В качестве выключателя используется реле тока (табл. 22).

Таблица 22. Характеристика токового реле

| Индекс электропривода | Обкатка под 50%-ной нагрузкой | Испытание на максимальный крутящий момент | Тип реле тока | Напряжение, В | ||

| Мкр, кгс×м | установка реле тока, А | Мкр, кгс×м | установка реле тока, А | |||

| 537-Э-0 | 8 | 2 | 15 | 3,6 | ЭТ-523/6 | 380 |

| 362-Э-0 | 25 | 2 | 50 | 6,8 | ЭТ-523/10 | 380 |

| 363-Э-0 | 50 | 4,4 | 100 | 12,6 | ЭТ-523-20 | 380 |

| 364- Э-0 | 65 | 6 | 130 | 19 | ЭТ-523/20 | 380 |

| 365-Э-0 | 90 | 10,2 | 180 | 34,2 | ЭТ-523-50 | 380 |

Наладка электроприводов. При установке электропривода на арматуру необходимо:установить коробку путевых выключателей; кулачки должны быть полностью освобождены до свободного проворачивания на своей оси;проследить за правильностью попадания зуба приводного валика коробки в паз валика привода (в случае надобности допускается подкладывать между фланцем коробки и приводом прокладку из промас¬ленного картона); перекосы фланца коробки не допускаются; застопорить гайки, крепящие коробку против самоотвинчивания пружинными шайбами.При установке арматуры с электроприводом на трубопроводе необходимо обеспечить надежное заземление электродвигателя.

Коробку путевых выключателей необходимо отрегулировать в сле¬дующем порядке:

открыв крышку коробки выключателей, поставить рукоятку блоки¬ровки в положение “Ручное”;вращать маховик против часовой стрелки до полного открытия арматуры (до тех пор, пока запорный орган не коснется крышки арматуры); вращать маховик в обратную сторону до тех пор, пока шпиндель арматуры не сделает три оборота;подвести рабочий кулачок открытия путевых выключателей к пружине, нажать на нее кулачком до момента срабатывания контактов микропереключателей (легкий щелчок) и в таком положении закрепить кулачок винтом;проделать то же самое с кулачком, воздействующим на сигнальный выключатель открытия;отвернуть круглую гайку указателя, снять стекло и, отжав винт поворотного диска со стрелкой, совместить стрелку с отметкой “Открыто” на верхней шкале и затянуть винт диска;вращать маховик по часовой стрелке до полного закрытия арматуры;вращать маховик против часовой стрелки, с тем чтобы шпиндель сделал не более 1/2 оборота (образующийся зазор будет выбираться за счет инерции ротора элек-тродвигателя по¬сле его отключения от сети);отжав винт шкалы коробки путевых выключателей, установить нижнюю шкалу указателя и закрепить ее винтом; одеть стекло и круг¬лую гайку.Регулирование импульсно-предохранительных устройств. В соответствии с Инструкцией по проверке импульсно-предохранительных устройств котлов с давлением пара вы-ше 3.9 МПа импульсные клапаны регулируются на давление срабатывания (табл. 23) .

Таблица 23. Нормы испытания ИПУ

| Номинальное рабочее давление, МПа | Давление начала открытия предохранительных клапанов, МПа | |

| контрольного | рабочего | |

|

|

|

Примечание. За рабочее давление Рраб для клапанов, открывающихся при повышении давления в барабане котла, принимается давление в барабане котла; для клапанов, открывающихся при повышении давления за пароперегревателем, — давление за пароперегревателем.Настройка электроконтактных манометров. Перед установкой электро-контактного манометра (ЭКМ) следует в лабо¬ратории проверить точность его показаний по образцовому манометру класса точности не ниже 1,5 и по шкале ЭКМ отметить пределы срабатывания.Контакты ЭКМ настраивают на давление, соответствующее давлению срабатывания ИПУ: контрольный клапан Р = Р + П , рабочий клапан Р = Р + П , где Р и Р — давления срабатывания контрольного и рабочего клапанов; П и П — поправки на раз-ность высот отметки под¬соединения импульсных пиний и отметки установки ЭКМ кон-трольного и рабочего клапанов.После настройки следует опломбировать орган настройки контактов ЭКМ.Порядок регулирования ИПУ на котле.

- Перед началом регулировки необходимо:

- При регулировке следует:

- При приемке изделия ОТК обязан проверить:

- Контрольные вопросы

проверить в журнале эксплуатации и ремонта импульсно-предохранительных устройств наличие записи об окончании ремонта клапанов;произвести наружный осмотр элементов ИПУ;убедиться в наличии воды в демпферных камерах клапанов;убедиться, что вентили Dу 10 мм на импульсных линиях ЭКМ полностью откры-ты, с них сняты маховики, а шпиндели опломбированы.отодвинуть грузы на рычагах импульсных клапанов в крайнее по¬ложение в сторону электромагнита;повысить давление за котлом до величины, при которой срабаты¬вают рабочие клапаны. Осторожно перемещая груз вдоль рычага, зафик¬сировать момент сраба-тывания главного предохранительного клапана. Принудительно закрыть им-пульсный клапан. Закрепить груз стопорным винтом и опломбировать. Установить на клапане дополнительный груз для регулировки остальных клапанов. Аналогично настроить остальные рабочие клапаны;снизить давление за котлом до давления срабатывания контрольных клапанов; выполнить операции, указанные выше;снизить по окончании регулирования давление в котле до номиналь¬ного и снять дополнительные грузы;подать напряжение в электрические цепи управления ИПУ;установить ключи управления рабочими и контрольными клапанами в положение “Автомат”;повысить давление за котлом до величины, при которой срабатыва¬ют контроль-ные клапаны, и проверить их открытие. Проверить закрытие клапанов при сни-жении давления до номинального. После закрытия главных клапанов импульсные клапаны заклинить;повысить давление за котлом до величины, при которой срабаты¬вают рабочие клапаны, и проверить их открытие;проверить закрытие клапанов при снижении давления до номинального, после чего освободить контрольные клапаны от заклинивания;после проверки срабатывания ИПУ от электрической схемы устано¬вить все клю-чи управления в положение “Автомат”;после проверки работы (регулирования) ИПУ следует сделать соответствующую запись в журнале эксплуатации и ремонта импульсно-предохранительных уст-ройств.Консервация и приемка арматуры из ремонта. После гидравличес¬кого испытания отремонтированной арматуры на плотность (при ремон¬те арматуры с вырезкой из трубопро-вода) вода должна быть спущена и внутренние полости просушены путем обдувки сухим сжатым воздухом.Все поверхности арматуры, не имеющие антикоррозионных покры¬тий и не соприка-сающиеся с рабочей средой, должны быть окрашены одним слоем алюминиевой термостой-кой эмали КО-83. Окончательная окраска должна соответствовать классу III, группы Т. От-личительная окраска должна производиться в соответствии с ГОСТом.Все неокрашенные наружные поверхности отремонтированной арматуры должны быть покрыты слоем пластичной антикоррозионной смазки ПВК. Консервируются также внутренние полости патрубков, види¬мые при закрытом положении деталей затвора.Консервация должна производиться консистентными или жидкими смазками в зави-симости от условия хранения и транспортирования. Перед нанесением смазки поверхности арматуры должны быть очищены от пыли, грязи, коррозии и других загрязнений. Консерва-ция должна обеспечивать защиту от коррозии в период транспортирования и хране¬ния. Ар-матура должна храниться в упакованном виде в помещении, защищенном от попадания ат-мосферных осадков.По окончании ремонта трубопроводной арматуры и предварительной проверки качества ремонта ремонтный мастер предъявляет арматуру представителю отдела технического контроля (заказчика) для проверки качества выполненных слесарно-ремонтных работ. Из ремонта трубопроводная арматура принимается в соответствии с техническими условиями на ремонт.материалы по сертификатам или актам лаборатории;комплектующие изделия по актам или паспортам заводов-изгото¬вителей;соответствие изделия требованиям рабочих чертежей;наличие всех деталей и узлов в соответствия со спецификацией чертежа общего вида;документацию, прилагаемую к изделию. 1. Какие правила следует соблюдать при демонтаже и разборке арматуры?2. Назовите методы контроля составных частей при дефектации и после ремонта.3. Какие дефекты корпусных деталей исправляют заваркой?4. Как производят набивку сальниковой камеры?5. Перечислите методы наплавки уплотнительных поверхностей арматуры.6. Что такое азотирование?7. Какие методы, кроме азотирования, применяют для упрочнения деталей арматуры?8. Какие притирочные материалы применяют для притирки и доводки уплот-нительных поверхностей?9. Какие основные требования должны быть соблюдены при сборке арматуры?10. На какие особенности следует обратить внимание при сборке главного предохра-нительного клапана импульсно-предохранительного устройства?11. Расскажите технологию гидравлического испытания арматуры.12. Какой смазкой производят консервацию арматуры?

Испытание на герметичность запорной арматуры

В процессе изготовления арматуры могут иметь место дефекты материала деталей или погрешности обработки и сборки, которые снижают прочность конструкции или ухудшают эксплуатационные качества изделия. Для выявления этих дефектов и последующей их ликвидации арматура проходит гидравлическое испытание, которое выполняется в два этапа.

Первый этап: Гидравлическое испытание изделия на прочность, непроницаемость металла, неподвижных разъемных соединений и сальника.

Детали арматуры, изготовляемые отливкой, могут иметь такие дефекты, как песчаные и газовые раковины, пористость металла, трещины, разностенность в результате смещения стержня в литейной форме, остаточные внутренние напряжения. В сварных соединениях возможны непровар, трещины, пористость, смещение стенок, растрескивание околошовной зоны.

Для того чтобы гарантировать прочность детали и непроницаемость металла производят испытание на прочность.

Испытание проводят при пробном давлении, которое в 1,25-2 раза превышает условное давление. Испытание проводится водой при нормальной температуре, а наличие или отсутствие протечек выявляется внешним осмотром испытуемого изделия, по падению давления в замкнутом объёме или соответствующими приборами.

Давление обычно создается при помощи насосов. Продолжительность испытания устанавливается соответствующей технической документации. Время выдержки изделия под пробным давлением должно быть достаточным для осмотра и установления годности изделия. Пропуск воды и потение через металл и сварные швы не допускается.

Испытанию должны подвергаться все полости арматуры, заполняемые рабочей средой. Поэтому арматура испытывается при открытом положении запорного органа, но с заглушенными проходными отверстиями. Литые детали при испытании на прочность простукиваются свинцовым или медным молотком массой 1 кг с целью лучше выявить протечки.

Второй этап: Испытание запорного органа изделия на герметичность.

Испытание проводится для проверки качества притирки уплотнительных поверхностей деталей запорного органа арматуры. Одновременно контролируется качество сборки разъёмных соединений сальникового, сильфонного или мембранного узла.

Гидравлическое испытание на герметичность производится под условным давлением «Ру» и выполняется после «гидравлического испытания на прочность».

При испытаниях задвижек и кранов давление создаётся с каждой стороны запорного органа: сначала с одной, а затем — с другой стороны. Соответственно с противоположной стороны производится осмотр. В вентилях, клапанах и заслонках испытание производится, как правило, с одной стороны.

Энергетическая арматура испытывается по особым техническим условиям. Арматура, снабженная приводами, дополнительно испытывается на герметичность перекрытия запорного органы приводом.

Однако в ряде случаев нет необходимости предъявлять к арматуре особо высокие требования в отношении герметичности, поскольку иногда некоторая незначительная протечка среды допустима, а обеспечение абсолютной герметичности запорного органа бывает сложно и экономически неоправданным.

В связи с этим разработана классификация арматуры по классам герметичности с соответствующим нормам допустимой протечки, предусмотренными ГОСТ 9544-75.

Класс герметичности устанавливается в зависимости от назначения арматуры: 1-Й класс — арматура для взрывоопасных и токсичных сред; 2-й класс — арматура для пожароопасных сред; 3-й класс — арматуры для остальных сред. Нормы герметичности по ГОСТ 9544-75 распространяются на арматуру с Dy=3÷2000 мм для давлений Ру=20 МПа.

Для арматуры 1-го и 2-го классов герметичности предусмотрены нормы при испытаниях воздухом или водой, для арматуры 3-го класса герметичности — только водой.

В закрытом положении запорная арматура не должна пропускать среду из одной части трубопровода в другую, отделенную запорным органом.

Для обнаружения и измерения пропуска испытательной среды применяются различные методы и приборы. Наиболее просто обнаруживается пропуск при испытании водой. Пропуск определяется по количеству просочившейся воды.

При испытаниях воздухом обнаружение пропуска может быть осуществлено путем его отвода по резиновой трубке в резервуар с водой. Для этого арматура со стороны контролируемого патрубка должна быть перекрыта заглушкой с резиновой прокладкой; заглушка снабжается штуцером для отвода воздуха.

Для более точного измерения пропуска воздух по резиновой трубке отводится в стеклянную трубку или стеклянный сосуд с делениями, наполненный водой. Пропуск определяется по объёму вытесненной воздухом воды или по числу пузырьков в минуту.

Обнаружить место пропуска можно и по появляющимся мыльным пузырям, если нанести кистью на контролируемое место мыльный раствор.