Как подготовить насос для установки сальниковой набивки. Как правильно заменить сальниковую набивку в насосе. Какие потребуются материалы и инструменты. Соответствующие фото- и видеоматериалы, облегчающие понимание основных процессов ремонта. Операции начального этапа при вводе в эксплуатацию после ремонта.

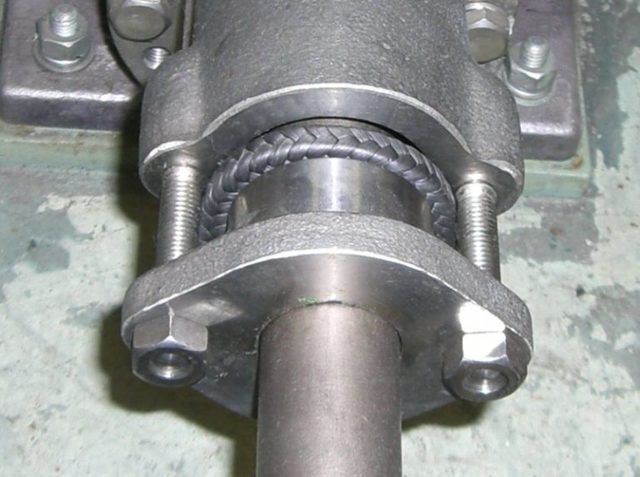

Замененное уплотнениеhttps://upload.wikimedia.org

Замененное уплотнениеhttps://upload.wikimedia.org

Набор определенного количества колец набивки, нарезанных из специального шнура, надетых на вал и размещенных в сальниковой коробке называется сальниковой набивкой. Основной задачей такого уплотнения является исключение протечек перекачиваемой жидкости через выходные крышки насоса. Она разделяется на три основных типа:

- Плетеная из асбеста, с пропиткой графитом (насос центробежный).

- То же, с добавлением проволоки (насос для агрессивной жидкости).

- Хлопчатобумажные, пропитка графитом (для высоких температур).

В отдельных случаях, по решению технических специалистов, могут применяться некоторые другие виды материалов.

Выбор уплотнения может заключаться не только в применении какого-либо одного типа набивки, но и в комбинации нескольких типов.

Варианты шнуров для сальниковой набивкиhttps://sc01.alicdn.com

Варианты шнуров для сальниковой набивкиhttps://sc01.alicdn.com![]()

О том, как правильно набить сальник на насосе, можно понять, изучив порядок действий, предложенный ниже. Он состоит из трех этапов: подготовительный этап, установка нового уплотнения, начальный период эксплуатации после замены. Все три этапа содержат алгоритм действий, позволяющий понять, как поменять набивку на насосе.

Видео: замена сальниковой набивки

Перед заменой уплотнителей в насосе, необходимо его демонтировать, или перекрыть входную и выходную магистрали, если ремонт производится без демонтажа. Затем сам насос, либо место расположения набивки, необходимо очистить от загрязнений и просушить ветошью, если на него пролилась перекачиваемая жидкость.

Вариант загрязненной сальниковой коробкиhttps://service-bsu.ru

Вариант загрязненной сальниковой коробкиhttps://service-bsu.ru

Следующим этапом будет подготовка необходимых инструментов и материалов. Необходимые инструменты для установки сальниковой набивки.

- Набор соответствующих гаечных ключей.

- Специальный инструмент – экстрактор, либо крючок из прочной проволоки.

- Измерительный инструмент: линейка или штангенциркуль.

- Оправка, либо кусок трубы, диаметр которой равен диаметру вала.

- Обсадная труба, с наружным диаметром равным диаметру набивки надетой на вал.

- Молоток.

- Нож для нарезки колец набивки.

- Шнур, из которого будут сделаны кольца набивки.

- Промывочная жидкость.

- Кисть для промывки сальниковой коробки.

- Ветошь.

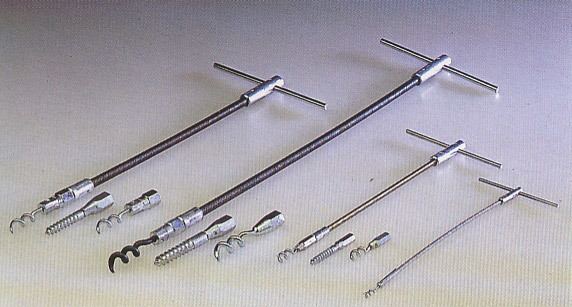

Специальный инструмент (экстрактор) представляет собой отрезок гибкого троса, на одной стороне которого закреплена Т-образная рукоятка, на другой – стержень с резьбой, на который накручивается наконечник, внешне похожий на штопор. При отсутствии такого приспособления можно использовать отрезок стальной проволоки с крючком на конце.

Набор экстракторов для насосов разных размеровhttps://images.ru.prom.st

Набор экстракторов для насосов разных размеровhttps://images.ru.prom.st

Перед установкой нового уплотнения необходимо удалить старую набивку, или ее остатки. Для этого открывают крышку сальниковой коробки и откручивают гайки поджимной пластины.

Сдвинув ее по валу в сторону, экстрактором или крючком вынимают кольца старой набивки.

Если количество колец заранее неизвестно, то после удаления предположительно последнего кольца, нужно слегка постукать крючком или экстрактором по внутренней стенке сальниковой коробки – металлический стук будет говорить об отсутствии набивки.

Удалив последнее кольцо набивки, сальниковую коробку прочищают крючком, промывают и высушивают. После подготовки места установки набивки приступают к ее изготовлению.

Чтобы понять, как набить сальник на насосе, нужно рассмотреть следующую методику.

- Намотать на трубу или оправку, имитирующие вал, столько витков плетеного шнура, сколько будет нужно уплотнительных колец.

- Разрезать намотку вдоль оправки, перпендикулярно кольцам.

- Снять витки с оправки.

Надеть полученное кольцо на вал и протолкнуть его внутрь сальниковой коробки до упора в заднюю стенку. Затем, то же самое нужно сделать с остальными кольцами. Проталкивать их внутрь нужно с помощью второй оправки.

Извлечение сальниковой набивки с помощью экстрактораhttps://industrial-solutions.eu

Извлечение сальниковой набивки с помощью экстрактораhttps://industrial-solutions.eu

- Установив на место столько же новых колец, сколько было удалено старых, возвращают на место поджимную пластину и усилием, равным половине окончательного значения момента, затягивают гайки.

Неполная затяжка гаек необходима для того, чтобы сальниковые кольца пропитались перекачиваемой жидкостью или технической водой. Набивка, пропитанная водой, лучше удерживает воду, чем сухая.

Важно! Кольца набивки необходимо надевать на вал таким образом, чтобы их стыки располагались под углом 90˚ к стыку предыдущего кольца. Лучшим вариантом будет схема: 0, 90, 180 и далее по кругу.

Сальниковая набивка – уплотнение, которое допускает небольшую утечку, причем эта утечка должна быть обязательно. Сухая набивка может привести к перегреву вала или даже к ее возгоранию. После включения насоса в работу и намокания колец набивки, начнется активное протекание собранного узла.

Для устранения течи надо постепенно, поочередно и равномерно подтягивать гайки поджимной пластины. Методика работы такова – подтянуть на 1-2 нитки резьбы, подождать 10-15 минут.

Такие циклы нужно проводить не до полной затяжки, а до того момента, когда утечка составит не более 3 капель жидкости за 15 минут.

Такое пропускание считается нормой и после этого затяжку гаек можно прекратитьhttps://stroy-machines.ru

Такое пропускание считается нормой и после этого затяжку гаек можно прекратитьhttps://stroy-machines.ru

Конструкция сальниковой набивки такова, что ее необходимо периодически подтягивать в течение всего срока эксплуатации.

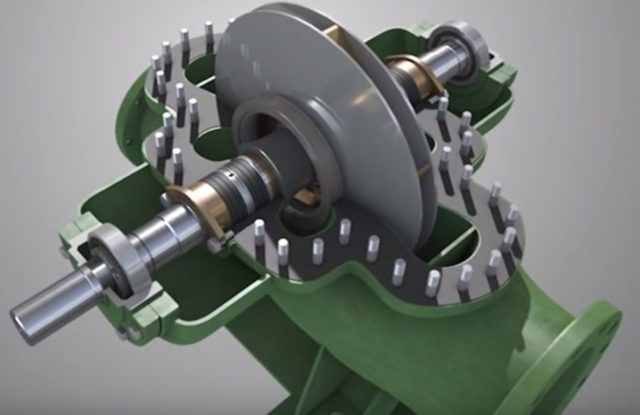

Предложенный вариант набивки сальниковой для насосов подходит для всех типов перекачивающих механизмов. Вариант того, как набить сальники на центробежном насосе, представлен на следующей схеме.

Отличием набивки во многих типах центробежных насосов является то, что набор колец набивки разделяется посередине металлическим кольцом с отверстиями. Это кольцо называется «фонарь» и служит для дополнительного подвода смазывающей жидкости.

Если говорить о водяных насосах, то на вопрос о том, как набивать набивку на водяном насосе можно ответить – методика набивки такая же, как и для всех других типов насосов.

Операция по замене сальниковой набивки в консольных насосах, отличается от аналогичной операции в других насосах, только установкой «фонаря» и особой сложности не представляет.

А как вы думаете – замена набивки в насосе под силу начинающему специалисту, или ее может выполнить только мастер с большим опытом такой работы?

Автор статьи

02.02.2021

Сальниковые набивки арматуры

- Сальниковые набивки в арматуре низкого, среднего и высокого давления служат для заполнения сальника в целях предотвращения пропуска среды через зазоры между движущимся шпинделем и крышкой, а у арматуры сверхвысоких параметров, кроме того, для заполнения сальника подвижного поршня — крышки и корпуса арматуры.

- Набивки, пропитанные антифрикционным составом, применяются также с целью смазки сальника и корпуса цилиндра арматуры сверхвысокого давления.

- Набивка должна создавать наименьшее трение о шпиндель и должна быть устойчивой против износа под воздействием среды, стойкой в условиях работы при высокой температуре и давлении, и не должна задирать шпиндель и поршень — крышку во время открытия и закрытия арматуры.

- Тип и материал набивок выбираются в зависимости от среды, давления и температуры. Применение набивок в зависимости от среды и ее параметров приведено в таблице:

- Типы сальниковых набивок и область их применения

- Предельные

- параметры

- среды

Рабочаясреда Давление, кгс/см2 Температура, °С Сальниковая набивка Воздух и смазочные масла 160 100 Плетеная хлопчатобумажная сухая (ХБС) и пропитанная (ХБП); пеньковая сухая (ПС) и пеньковая пропитанная (ПП) Топливонефтяное 30 100 Плетеная хлопчатобумажная пропитанная (ХБП); пеньковая сухая (ПС) и пропитанная (ПП); асбестовая пропитанная (АП); асбестомаслостойкая Вода 10 130 Плетеная тальковая сухая (ТС) и пропитанная (ТП) Вода 160 100 Плетеная хлопчатобумажная пропитанная (ХБП); пеньковая сухая (ПС) и пропитанная (ПП); скатанная прорезиненная хлопчатобумажная (ПХБ) и льняная (ПЛ); манжеты хлопчатобумажные (МХБ) и льняные (МЛ) Вода ипар 200 300 Манжеты асбестовые (МА) Газы 45 300 Плетеная асбестовая сухая (АС) и асбестопроволочная (АПР) Пар 10 130 Плетеная тальковая сухая (ТС) -/- 45 400 Плетеная асбестовая сухая (АС) -/- 100 400 Скатанная прорезиненная асбестовая (ПА) или асбестометаллическая (ПАМ) Пар 100 510 Асбестовая пушонка (40°/о распущенного асбеста и 60°/о графита), снизу и сверху по одному асбестовому кольцу -/- 100 510 Асбестовые кольца, между которыми устанавливаются втулки из чешуйчатого серебристого графита -/- 255 585 Асбестовые кольца, пропитанные графитом с прослойкой серебристого чешуйчатого графита -/- 300 650 Графито-слюдяная с цинком (ГСЦ) или алюминием (ГОА) Вода 230 230 Плетеный асбестовый шнур „Рациональ» и асбестовая пушонка

Набивки различаются твердые и мягкие. Мягкие сальниковые набивки изготовляются из:

- волокнистых материалов растительного происхождения — хлопчатобумажной, льняной, пеньковой или жгутовой пряжи;

- асбестового волокна или пряжи, содержащих примеси хлопковых волокон и усиленных металлической проволокой.

Твердые набивки изготовляются из металла или сочетания металла с асбестом или графитом. Металлические набивки не получили широкого распространения.

В связи с тем, что сальниковая набивка может приводить к коррозии штоков, набивку сальников необходимо производить после окончания монтажных работ перед гидравлическим испытанием паропроводов.

Прокладки между фланцевыми соединениями устанавливаются металлические точеные зубчатые на мастике из графита, приготовленной на натуральной олифе. Если отсутствуют прокладки из положенного материала, то их можно изготовить из обрезков труб паропровода.

Сальниковые набивки для арматуры среднего и низкого давления

Изготовляются трех типов: плетеные, скатанные и кольцевые. Набивки различаются по форме, конструкции и оплетке. По конструкции набивки разделяются на плетеные, прессованные и пасты.

Для заполнения сальника шнур разрезают на отрезки, свертывают в кольца и таким образом закладывают в сальниковую коробку. Эти набивки преимущественно применяются для среды с температурой до 400 °С.

Для давлений выше 200 кгс/см2 и температуры выше 400 °С набивочные кольца прессуются из графита, смеси асбеста с графитом или их составляют из металлической оболочки с мягким сердечником.

По форме сечения набивки разделяются на круглые и квадратные. Наибольшее применение имеют набивки квадратные, потому что лучше обжимают шпиндель.

По роду оплетения набивки бывают трех типов:

- с одним плетением;

- с несколькими плетениями;

- насквозь плетеные.

Для давлений до 10 кгс/см2 можно применять набивку с одним оплетением, для давлений от 10 до 64 кгс/см2 набивку с несколькими оплетениями и при давлениях свыше 64 кгс/см2 применяют набивку насквозь плетеную.

Набивки размерами до 19 мм при огибании вокруг оправки диаметром 75 мм и набивки размером свыше 22 мм вокруг оправки диаметром 150 мм не должны иметь выпучивания и расслаивания. Поверхность набивки должна быть ровной, не липкой, на ней не должно быть выступающих оборванных ниток.

Стандартные размеры, установленные для набивок: 4, 5, 6, 8, 10, 13, 16, 19, 22 мм.

Сальниковые набивки для арматуры высокого давления

- Пар высокого давления значительно быстрее разъедает каналы в местах неплотностей, через которые он просачивается, парение сальников при этом быстро увеличивается.

- Если набивку дефектных сальников не заменить после начала парения сальника, то произойдет сильная эрозия металла шпинделя и шпиндель необходимо будет заменить новым.

- На трубопроводах при давлении до 140 ата и температуре до 570 °С для сальниковых уплотнений арматуры применяют набивки различных типов, изготовленные из асбеста и графита.

Сальниковые набивки на асбестовой основе

Асбестовый шнур, пропитанный высококачественным цилиндровым маслом, применяется в качестве материала для набивок сальников для воды с температурой до 250 °С. Пропитка цилиндровым маслом предохраняет асбест от проникновения влаги, разрушающей асбест.

Набивка из асбеста применяется в виде колец, обильно протертых графитом, чем обеспечивается смазка шпинделя и уменьшается трение. При изготовлении набивки непосредственно на месте отдельные нити расплетенного асбестового шнура сечением 3—5 мм2 пропитывают смесью цилиндрического масла или вискозина 7 и серебристого графита.

В состав мастик для пропитки набивки входит 90% графита и 10% масла. На 1 кг асбестового шнура расходуется 0,1 кг пропитывающей смеси.

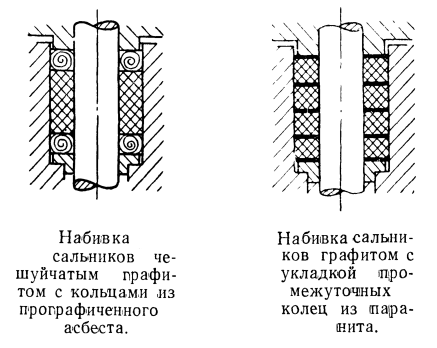

Кольца набивки можно прессовать в специальном прессе или непосредственно в сальниковой коробке нажимом сальниковой буксы. Укладку колец в сальниковую коробку нужно производить с разноской стыков колец по окружности на 90 °. Асбестовые набивки применяют для арматуры высокого давления, с температурой перегретого пара 525—535 °С.

Графит как материал для сальниковой набивки по сравнению с асбестовой основой обладает рядом достоинств: он не выгорает при высоких температурах, хорошо смазывает шпиндель и не впитывает влагу.

К недостаткам графита относится способность некоторых сталей под слоем графита сильно корродировать. Опасность коррозии шпинделей особенно велика после гидравлического испытания при длительном хранении арматуры на складе или установленной на трубопроводе и не находящейся в эксплуатации.

Ввиду этого набивку сальников устанавливают непосредственно перед вводом арматуры в эксплуатацию.

Для сальниковой набивки применяют чешуйчатый графит. Графит для сальниковой набивки должен быть свободен от минеральных и органических примесей и не содержать жиров. Содержание углерода должно быть не менее 90%.

Набивка из чистого графита очень устойчива в работе. При правильном ее изготовлении ;не возникает необходимости в .подтяжках и перебивках сальников в течение нескольких лет.

Графитовая набивка является самой надежной из всех набивок, работающих при температуре пара 525—550 °С и выше.

Для уплотнений арматуры используют пустотелые свинцовые и красно-медные кольца, плотно набитые графитом и запаянные с обоих концов. На внутренней стороне колец сверлятся отверстия, через которые проходит графит для смазки штоков.

Свинцовые, набитые графитом кольца применяются для арматуры, устанавливаемой на трубопроводах, где температура протекающей среды не превышает 300 °С.

Применяют для уплотнений также бронированные шлифованные угольные кольца, изготовленые из высококачественного искусственного угля. На угольные кольца насаживают в нагретом состоянии медные или стальные кольца. После охлаждения угольное кольцо получает остаточные напряжения сжатия, благодаря чему оно выдерживает нажатие шпинделя без нарушения плотности при расширении от нагрева.

Сальниковые набивки на асбестовой основе

Изготовляются в виде графито-асбестовой мастики, прессованной отдельно вне сальника в виде полуколец или в сальниковой камере. Для приготовления мастики как связывающий элемент берут 20—25 % по весу хризолитовый асбест мягкой структуры с распущенными волокнамй и чешуйчатый графит. В процессе смешивания добавляют воду в количестве 5 % общего веса смеси.

Для обеспечения удовлетворительной работы сальников и устранения пропаривания или пропусков среды необходимо применять только набивки, предназначенные для данной среды и параметров.

Для создания должной плотности набивка должна быть сжата сальниковой втулкой настолько, чтобы боковые давления на уплотнительные поверхности были достаточны для поддержания герметичности и в то же время не затрудняли перемещение шпинделя и не портили его поверхность.

Если нижние слои набивки недостаточно уплотнены, то нажатием сверху уплотняются только верхние слои набивки, а нижние остаются неуплотненными и сальник может пропаривать или пропускать.

При хорошем уплотнении нижних слоев набивки и при дальнейшем уплотнении верхних сальники хорошо уплотняются на всю свою высоту и не пропаривают. Поэтому при укладке набивки в сальниковую камеру необходимо следить за тем, чтобы нижние слои набивки были хорошо уплотнены.

При хорошем уплотнении нижних колец набивки верхние слои не требуют больших давлений для получения хороших уплотнений и шпиндель арматуры при этом будет вращаться легко.

Во время ревизии арматуры все элементы сальникового уплотнения и шпиндели необходимо тщательно очищать и осматривать, обнаруженные дефекты должны полностью устраняться.

Шпиндели должны иметь цилиндрическую и хорошо отполированную поверхность. Зазор между буксой и шпинделем 0,1—0,15 мм.

При набивке сальников необходимо следить за тем, чтобы кольца, коробка, шпиндель и инструмент для укладки были чистыми, и работа по набивке колец должна производиться с соблюдением чистоты.

Для арматуры, установленной на паропроводах, не следует применять промасленную набивку, так как пропитка выгорает и набивка дает усадку, что вызывает необходимость в подтяжке и добавке дополнительных колец.

Кроме того, выгорающее масло плотно пристает к поверхности шпинделя, образуя трудно удаляемый нагар, который при перемещении шпинделя разрушает набивку, нарушает плотность сальника и ускоряет износ шпинделя.

В настоящее время часто для сальников паровой арматуры применяют набивочные кольца из сырого асбестового шнура, обильно пропитанного графитом. При укладке колец между ними засыпают сухой графит слоем 3—4 мм и обжимают кольца в сальниковой камере.

- Для устранения утечки из сальника чешуек графита зазор между шпинделем, верхней и нижней сальниковой буксами должен быть не более 0,05 мм, в сальниковой камере устанавливается специально нижняя втулка, между верхней и нижней втулками сверху и снизу сальниковой набивки прокладывают прографиченные асбестовые кольца, плотно охватывающие шпиндель.

- Для устранения утечки графита из сальника снизу и сверху набивки, а также в промежутках между графитом, как это показано на рисунке:

- По всей высоте сальника укладываются кольца из паранита толщиной 0,5—1 мм, внутренний диаметр которых на 0,5 мм меньше диаметра шпинделя, а наружный диаметр равен диаметру расточки камеры.

Шпиндели и буксы арматуры для работы с графитовыми сальниками, изготовляются из стали, предназначенной для азотирования. Высокая твердость наружной поверхности азотированной стали предохраняет шпиндель от заеданий в буксах.

Шпиндели, предназначенные для работы с графитовыми уплотнениями, должны быть перед азотированием тщательно отполированы.

Графитовые сальники набиваются в следующем порядке: тщательно очищают шпиндель и сальниковую камеру, устанавливают нижнюю втулку, являющуюся основанием уплотнения, нижнее асбестовое или паранитовое кольцо, наполняют сальниковую камеру сухим чешуйчатым графитом, графит обжимают при помощи верхней сальниковой буксы, буксу поднимают и камеру дополняют графитом. Наполняют и уплотняют графит до тех пор, пока втулка сальника будет заходить лишь на 10—15 мм. После этого укладывают верхнее асбестовое кольцо. После окончания набивки сальника шпиндель туго перемещается, но после нескольких открытый и закрытий шпиндель передвигается нормально.

При горизонтальном расположении арматуры сальники набивают чешуйчатым графитом, смоченным водой или чистым глицерином, в виде густой кашицы. Набивка сальников графитом производится также из готовых прессованных из графита колец. После укладки и зажатия сальника буксой графитовые кольца разрушаются, обеспечивая тем самым хорошее уплотнение.

При набивке сальников мастикой, приготовленной на асбесто-графитовой основе, первоначально на дно сальниковой камеры помещают кольцо из сухого прографи-ченного асбестового шнура, заполняют камеру мастикой или полукольцами и после заполнения сальника кладут кольцо из прографиченного асбестового шнура и зажимают буксой.

Набивки на асбесто-графитовой основе применяются для паровой и водяной арматуры, работающей при давлении не свыше 100 ата. Для хорошей и надежной работы сальника необходимо следить за тем, чтобы в сальник не проникала влага.

Для обеспечения надежной работы сальниковых уплотнений арматуры необходимо соблюдать следующие правила:

- Перед укладкой набивки сальниковая коробка и шпиндель должны быть тщательно очищены от следов старой набивки.

- При смене сильно изношенной набивки ее необходимо удалять из сальника полностью. Изношенную сальниковую набивку можно использовать только частично, но ее при этом необходимо снова пропитать смазкой и укладывать только в верхние слои.

- Укладку набивки в сальниковую коробку необходимо производить отдельными кольцами, с разноской стыков на угол не менее 90°.

- При перерезании плетеных набивок во избежание расплетания или разлохмачивания концов до установки рекомендуется предварительно обвязывать по обе стороны их разрезы суровой ниткой или мягкой медной проволокой. В набивках из растительного волокна набивку можно оставить на кольцах при заполнении ими сальника, что увеличивает ее долговечность.

- Стыки колец должны быть ровно обрезаны острым ножом под углом 45°.

- Нарезанные кольца должны свободно, но без большого зазора входить в гнездо. Каждое кольцо вкладывают в гнездо отдельно и обжимают, начиная снизу, специальной деревянной трамбовкой или нажимной втулкой. Укладка шнура спирально не допускается. Высота обжатой набивки должна быть такой, чтобы сальник можно было при необходимости подтянуть. Для арматуры диаметром /менее 100 мм высота возможного подтягивания сальника принимается около 20 мм, а для арматуры диаметром более 100 мм—20—30 мм.

- Затяжка сальниковых болтов должна производиться без перекосов и применения больших усилий. Чрезмерная затяжка сальника приводит к выдавливанию смазочных включений, к ускоренному износу и увеличению трения.

- В первое время после установки набивки необходимо следить за затяжкой сальников. Набивка сальников иногда выгорает или разбухает в зависимости от рода и температуры среды. А поэтому иногда требуется дополнительно подтягивать или ослаблять набивку сальников для компенсации расширения или разбухания набивки.

- За время длительной остановки набивка арматуры может высохнуть, поэтому перед новым включением арматуры в работу необходимо подтянуть или перепаковать сальники.

В современных системах отопления всё большую популярность находят котлы, работающие на пеллетах. В таком котле одним из элементов являются горелки пеллетные. Заказать такие горелки можно перейдя по ссылке.

Меры безопасности при набивке сальника на задвижке

Такой элемент арматуры водопровода, как сальниковая набивка является довольно таки важной частью полноценного функционирования всей системы. Набивка сальником нужна, прежде всего, для того, чтобы перекрывать все возможные места у задвижек, вентилей и кранов и защищать их от просачивания воды и пара.

В качестве материалов для набивки сальников может быть использован специальный шнур из хлопчатобумажных, льняных и пеньковых материалов.

Такой шнур, как правило, в обязательном порядке, должен быть пропитан специальным минеральным маслом гутой консистенции, и применяется именно для задвижек, используемых в трубопроводах с водой менее 100-ста градусов.

Если же речь идет о задвижках, которые эксплуатируются в среде с потоком воды более 100-ста градусов, тогда для набивки сальников используют асбестовый шнур, который предварительно пропитывается графитов на натуральном олифе.

Перед тем как начинать набивать сальник задвижки, его крайне необходимо уплотнить. Для этого, прежде всего, следует открутить накидную гайку, вынуть втулочку, а также аккуратными движениями удалить сальниковую набивку и заменить ее на новую. После того, как гайка будет обратно закручена, следует убедиться в том, что шпиндель сможет проворачиваться свободно.

Итак, принцип набивки сальником задвижки является довольно таки простым. На первом этапе, следует открутить сальниковую крышку и заложить новую сальниковую набивку кольцеобразными формами. Для того, чтобы данные кольца не накладывались друг на друга, а имели пропорциональный встык на концах, необходимо заранее подготовить сальниковую набивку и разрезать ее на ровные и отбельные куски.

Также крайне важно учитывать, чтобы кольца сальниковой набивки закладывались таким образом, чтобы угол смещения стыков могу приравниваться к 90 градусов. На конечном этапе крышки сальниковых задвижек туго и прочно стягиваются при помощи специальных болтов. Однако, несмотря на то, что крышки должны быть заверчены герметично, такой же элемент, как шпиндель, должен всегда вращаться свободно.

Но, даже если человек осведомлен как правильно набивать сальником задвижки, предварительно, в обязательном порядке, всегда необходимо проводить ряд требований техники безопасности. Перед тем, как осуществлять саму работу, следует убедиться в том, что давление является ставленым, в то время как задвижка остывшей.

Далее, крайне важно проследить за тем, чтобы старая набивка была удалена полностью. Затем, необходимо убедиться, что все материалы являются пригодными, и на них отсутствуют признаки коррозии.

Сама же набивка сальником должна применяться с ответствующим сечением, которое определяется при помощи измерения диаметра сальниковой камеры и диаметра штока.

Однако, самым главным условием для правильной набивки сальником задвижки является то правило, которое отвечает за нарезку набивки отдельными кольцами. Крайне запрещается наматывать набивку на шток цельным куском.

- Требования, предъявляемые к СИЗ

- Средства индивидуальной зашиты, материалы, используемые для их изготовления, а также вещества и продукты, которые могут выделяться при их эксплуатации, не должны причинять вреда здоровью человека и окружающей среде, и должны соответствовать установленным санитарно-гигиеническим требованиям.

- СИЗ должны быть легкими, но не в ущерб прочности конструкции и эффективности их использования.

- СИЗ должны иметь конструкцию, максимально соответствующую физиологии пользователя, его физическим особенностям и тяжести предполагаемой работы, а также климатическим/микро-климатическим условиям окружающей среды, для которых они предназначены.

- СИЗ должны быть спроектированы и изготовлены таким образом, чтобы в предусмотренных условиях их применения по назначению пользователь мог осуществлять нормальную деятельность, в процессе которой он был бы адекватно и эффективно защищен от соответствующих типов риска.

- СИЗ должны быть снабжены этикеткой (маркировкой), информирующей пользователя об изготовителе, области применения продукции, о сроках и условиях применения и хранения, а также предупреждающей о мерах безопасности при эксплуатации продукции.

СИЗ применяются в тех случаях, когда безопасность работ не может быть обеспечена конструкцией и размещением оборудования, организацией производственных процессов архитектурно-планировочными решениями и средствами коллективной защиты. Их отличие от коллективных средств зашиты в том, что они придаются не к производственному оборудованию, а непосредственно работнику.

Одним из главных требований к средствам индивидуальной защиты является их удобство. Что касается средств индивидуальной защиты для женщин, то для них немаловажным показателем является эстетичность.

Средства индивидуальной зашиты должны иметь сертификаты соответствия, а значит соответствовать характеру и условиям работы, обеспечивать безопасность труда, отвечать требованиям ГОСТов и технических условий.

Каждая партия поступивших на предприятие средств индивидуальной защиты должна быть подвергнута проверке на соответствие заявленному ассортименту по моделям, ростам, расцветке, родовому признаку, назначению. На каждой упаковке (партии) СИЗ следует проверять наличие стандартной маркировки. Средства индивидуальной, защиты не должны иметь механических повреждений и других дефектов.

При осмотре спецодежды, спецобуви, рукавиц необходимо обращать внимание на соответствие и качество применяемых материалов и фурнитуры, качество строчек, швов, соответствие размеров изделия и т.д.

Средства защиты органов дыхания, средства защиты глаз и лица, предохранительные пояса должны иметь паспорта и инструкции по эксплуатации. Маркировка фильтрующих элементов средств защиты органов дыхания должна соответствовать срокам гарантированного хранения.

Необходимо проверить возможность замены очковых и смотровых стекол средств защиты глаз и лица без применения специального инструмента.

Следует проконтролировать надежность и прочность фиксации несущей ленты и подбородочного ремня по размерам у средств защиты головы (касок).

При оценке качества предохранительных поясов необходимо проверить надежность работы пряжки и карабина (пояс должен расстегиваться и застегиваться без затруднений, раскрытие карабина должно происходить усилием одной руки только после нажатия предохранительного устройства).

Как правильно набить сальниковую набивку

Каждое конкретное производство имеет свои нормы, как лучше должна использоваться и устанавливаться набивка сальников. Все пункты требований включают такой немаловажный фактор, как безопасность.

Несоблюдение условий монтажа (состояние, степень затяжки соединений, количество колец прокладки) и эксплуатации может закончиться самыми тяжелыми последствиями. И поэтому должны быть рассмотрены все моменты участвующие при выборе и дальнейшем использовании.

Подбор прокладочных и уплотнительных материалов — один из первых пунктов от которого напрямую зависит герметичность разъемных соединений не только одного конкретного узла но и долгая работоспособность целой системы.

Подбор и правильная установки сальниковой набивки в насосах или задвижках приобретает наибольшую степень важности при работе с токсичными, горючими жидкостями и газами. Данный элемент существенно оказывает влияние на безопасность обслуживания и работы всей системы.

Кроме того при допущенных ошибка во время выбора или монтаже набивки в сальниковую камеру возможно получение существенных финансовых убытков. Простои и сбои в работе оборудования, особенно сверхтехнологичных комплексов, могут быть компенсированы незначительным увеличением стоимости правильно подобранных уплотнительных материалов.

Замена набивки

Прежде чем приступить к процессу по замене сальниковой набивки в насосе или задвижке следует учесть и взять во внимание следующие характеристики узла и параметры внешней среды рабочей системы.

- рабочее давление и его возможное пиковое значение;

- температурный режим;

- химический состав и агрессивность рабочей среды;

- тип и конструкция разъемного соединения.

Зачастую, кроме ключевых условий следует принимать во внимание такие факторы, как: повторяемость работы и массовые перегрузки.

На непроницаемость соединения так же оказывают большое влияние промышленное состояние фланцев и чёткость монтажа. Ещё одним значимым условием считается выполнение регламентированных сроков обслуживания и смены изношенного оснащения.

Сальниковая набивка равно как использованный материал для уплотнения используется в основном в насосах и запорной арматуре. Конструктивно сальниковые участки в двух вариантах похожи, и установка набивки выполняется по одинаковой схеме.

Процесс замены сальниковой набивки можно поделить на несколько стадий:

1. Извлечение сальниковой набивки

- • удалить старую набивку и очистить сальниковую камеру от загрязнений;

- • очистить и проверить на износ, а также на наличие повреждений, деформаций или коррозии вал (защитную втулку вала) насоса или шток задвижки, в случае наличия неустранимых дефектов – деталь необходимо заменить;

- • проверить на наличие сколов, трещин и деформаций грундбуксы, нажимную втулку и упорное кольцо, а также смазочное (фонарное) кольцо (при его наличии), поврежденные детали заменить;

- • проверить зазоры между деталями на соответствие допускам и рекомендациям изготовителя, при несоответствии – заменить изношенные детали.

2. Подготовка сальникового уплотнения, размеры

• подобрать тип набивки по эксплуатационным параметрам, а ее сечение – по размерам сальникового узла (из диаметра сальниковой камеры вычесть диаметр вала и разделить полученное значение на 2;

Важно! Категорически запрещается расплющивать сальниковую набивку для придания ей необходимого размера.

- • нарезать заготовки на кольца необходимого размера, для этого существуют два способа:

- а) длина заготовки определяется по формуле L = (d + S) × π × 1,07; где d — диаметр шпинделя (штока); S — размер набивки; 1,07 — поправочный коэффициент.

- б) набивка наматывается на заготовку, диаметр которой равен диаметру вала (штока) и нарезается на ней.

- Примечание: в большинстве случаев края заготовки рекомендовано подрезать под углом 45° с целью формирования «замка» при сборке, хотя допускается и прямой угол для обыкновенного стыка; сечение выйдет аккуратнее, в случае если его место обмотать скотчем.

3. установка сальниковой набивки

- • обжать каждое кольцо на 20-25% от первоначального размера (допускается запрессовка пакета из нескольких колец – максимум 4);

- • установить смазочное (фонарное) кольцо с учетом подводящих и отводящих каналов в корпусе (для узлов со смазкой или охлаждением);

- • окончательно обжать уплотнительный пакет на величину 30-40% от суммарной первоначальной высоты колец.

Важно! Перекос грундбуксы при затяжке недопустим.

- После окончания монтажа производится опрессовка и, при необходимости, подтяжка грундбуксы в соответствии с рабочими параметрами агрегата или запорной арматуры.

- Примечание: многие модификации насосов и запорной арматуры могут обладать особенностями структуры сальникового узла, советуем изучить инструкцию по эксплуатации и сервису.

- Подобрать необходимую Вам сальниковую набивку на нашем сайте Вы можете здесь.

Принцип набивки сальником задвижки

Такой элемент арматуры водопровода, как сальниковая набивка является довольно таки важной частью полноценного функционирования всей системы.

Набивка сальником нужна, прежде всего, для того, чтобы перекрывать все возможные места у задвижек, вентилей и кранов и защищать их от просачивания воды и пара.

В качестве материалов для набивки сальников может быть использован специальный шнур из хлопчатобумажных, льняных и пеньковых материалов.

Такой шнур, как правило, в обязательном порядке, должен быть пропитан специальным минеральным маслом гутой консистенции, и применяется именно для задвижек, используемых в трубопроводах с водой менее 100-ста градусов. Если же речь идет о задвижках, которые эксплуатируются в среде с потоком воды более 100-ста градусов, тогда для набивки сальников используют асбестовый шнур, который предварительно пропитывается графитов на натуральном олифе.

Перед тем как начинать набивать сальник задвижки, его крайне необходимо уплотнить. Для этого, прежде всего, следует открутить накидную гайку, вынуть втулочку, а также аккуратными движениями удалить сальниковую набивку и заменить ее на новую. После того, как гайка будет обратно закручена, следует убедиться в том, что шпиндель сможет проворачиваться свободно.

Итак, принцип набивки сальником задвижки является довольно таки простым. На первом этапе, следует открутить сальниковую крышку и заложить новую сальниковую набивку кольцеобразными формами. Для того, чтобы данные кольца не накладывались друг на друга, а имели пропорциональный встык на концах, необходимо заранее подготовить сальниковую набивку и разрезать ее на ровные и отбельные куски.

Также крайне важно учитывать, чтобы кольца сальниковой набивки закладывались таким образом, чтобы угол смещения стыков могу приравниваться к 90 градусов.

На конечном этапе крышки сальниковых задвижек туго и прочно стягиваются при помощи специальных болтов.

Однако, несмотря на то, что крышки должны быть заверчены герметично, такой же элемент, как шпиндель, должен всегда вращаться свободно.

Но, даже если человек осведомлен как правильно набивать сальником задвижки, предварительно, в обязательном порядке, всегда необходимо проводить ряд требований техники безопасности. Перед тем, как осуществлять саму работу, следует убедиться в том, что давление является ставленым, в то время как задвижка остывшей.

Далее, крайне важно проследить за тем, чтобы старая набивка была удалена полностью. Затем, необходимо убедиться, что все материалы являются пригодными, и на них отсутствуют признаки коррозии.

Сама же набивка сальником должна применяться с ответствующим сечением, которое определяется при помощи измерения диаметра сальниковой камеры и диаметра штока.

Однако, самым главным условием для правильной набивки сальником задвижки является то правило, которое отвечает за нарезку набивки отдельными кольцами. Крайне запрещается наматывать набивку на шток цельным куском.

ПОИСК

При капитальном ремонте полностью разбирают компрессор, насос и их привод, выполняют все работы, положенные при текуш,ем и среднем ремонте этих машин. Капитальный ремонт является восстановительным ремонтом машины, он связан с демонтажем отдельных ее узлов.

При капитальном ремонте выполняют следующие основные работы тщательно проверяют с помощью лупы коленчатый вал, тела крейцкопфов и ползунов и при наличии значительных трещин эти детали заменяют устраняют обнаруженные овальность или конусность шеек коленчатого вала и пальца кривошипа растачивают цилиндры или втулки, изготовляют и подгоняют к ним поршни заменяют уплотнения сальников и лабиринтов ремонтируют и испытывают на плотность клапаны, запорную арматуру проверяют и ремонтируют предохранительные клапаны заменяют забракованные шатунные болты и шпильки коренных подшипников осматривают, чистят и проверяют промежуточные холодильники и внутренние поверхности цилиндров проверяют состояние маслопроводов, масляных насосов и обратных клапанов и заменяют непригодные детали очищают газопроводы и жидкостные трубопроводы проверяют фундаменты, рамы, крепления их на фундаменте. После очистки и ремонта все детали насоса и компрессора, работающие под давлением, подвергают внутреннему осмотру и гидравлическому испытанию. [c.310] При текущих ремонтах агрегата на запорной и пускорегулирующей арматуре (краны, вентили, задвижки) набивают сальники и заменяют пропускающие уплотнения на крышках. Во время средних и капитальных ремонтов машин арматуру коммуникаций чистят притирают уплотняющие поверхности проверяют их плотность керосином или методом гидравлического испытания заменяют уплотнения на сальниках и фланцах проверяют состояние корпусов, которые подвержены коррозии или эрозии. При этом производится ревизия и ремонт имеющихся приводов арматуры (гидравлических, электрических и ручных). [c.291]

При периодическом хлорировании бензола все оборудование для перекачки бензола, создания вакуума и перекачки реакционных жидкостей работает с большими перерывами. После заполнения реактора насос, нагнетающий бензол, бездействует до начала следующей операции, т. е. при нескольких аппаратах не менее 2—3 часов, а насос, перекачивающий реакционную массу на дистилляцию, простаивает не менее 90% календарного времени. Поэтому при периодическом процессе всегда есть время для мелкого ремонта насосов (перебивка сальников, уплотнение фланцев и т. п.), для проверки надежности арматуры и ее смены. [c.77]

Текущий ремонт заключается в проверке крепежных деталей (особенно несущих переменную динамическую нагрузку), зачистке забоин, притирке клапанов, набивке сальников, регулировке деталей (клиньев, затяжных втулок, подшипников), проверке масленок, маслопроводов, картеров и масляных ванн, пусковых приспособлений, передаточных ремней и цепей, фрикционов, сальников различных уплотнений и арматуры, а также зазоров, состояния корродирующих поверхностей, изоляции контактов и т. п. Эти работы выполняет ремонтный персонал цеха. [c.7]

Текущий ремонт производится на месте установки машины. Разбирает ее узлы и выполняет все необходимые операции ремонтная бригада цеха, прикрепленная к данной машине, под руководством механика или мастера и с участием обслуживающего машину персонала.

При текущем ремонте очищают и промывают рабочую часть машины, проверяют и регулируют подшипники, а в случае необходимости и заменяют их. Заменяют сработавшие сальники и лабиринтные уплотнения, клапаны и арматуру, а также другие мелкие быстроизнашивающиеся детали.

Проверяют состояние маслосистемы, шатунных болтов, муфт сцепления, редукторов, осевой разбег и центровку машины с двигателем и другие узлы. Обнаруженные при этом дефекты устраняют. [c.262]

Ремонт криогенной арматуры. При эксплуатации арматуры возможны течи по посадочным поверхностям затвора (седло—клапан), через сальник в уплотнениях по штоку, во фланцевых и муфтовых соединениях, разрушение и заедание шпинделя, выход из строя вспомогательного механизма. [c.261]

Ремонт арматуры заключается в очистке вентилей и задвижек от загрязнений, проточке, притирке и замене уплотняющих поверхностей клапанов, золотников и седел, смене сальниковых уплотнений, восстановлении или замене поврежденных и изношенных шпинделей и их гаек.

Основной и самой существенной работой при ремонте арматуры является восстановление седел, а также ремонт уплотняющих поясков у клапанов вентилей и у золотников задвижек.

Изношенные уплотняющие пряски у клапанов запорных аммиачных вентилей восстанавливают путем перезаливки их баббитом с последующей проточкой на станке или опиловкой их пилой по плите на краску. Незначительно изношенные уплотняющие детали задвижек ремонтируют путем притирки поясков золотника к пояскам опорных колец седла.

Притирка производится вручную или с помощью приспособления (рис. 248). При износе шпинделей (повреждение резьбы и изгиб) их исправляют или заменяют. Существенное значение имеет правильная набивка и затяжка сальника.

Кольца для набивки сальников у аммиачных вентилей изготовляют из просаленного хлопчатобумажного шнура квадратного сечения размерами 6, 10, 12 и 16 мм. Для сальников рассольных и водяных задвижек применяют просаленные хлопчатобумажный шнур или пеньковую набивку.

Чтобы набивочные сальниковые кольца имели плотные стыки, отмеренный кусок набивки отрезают острым ножом под углом 45°. Набивочные кольца вставляют на место таким образом, чтобы стыки колец были расположены в разбежку . После ремонта проверяют герметичность арматуры. Запорные вентили проверяют рабочим давлением холодильного агента, а задвижки — рабочим давлением рассола или воды. Если арматура для ремонта снималась со своего места, то ее герметичность проверяют на специальном стенде [c.301]

Уплотнительные поверхности корпуса и золотника, а также поверхность верхнего уплотнения наплавляются нержавеющей сталью во избежание их быстрого износа при частом использовании.

Надежность таких уплотнений (особенно для запорной арматуры) является главным условием нормальной работы и безопасности при обслуживании и ремонте.

Корпус, крышка, золотник, шпиндель и сальник выполняются из углеродистой ста- [c.43]

При капитальном ремонте выполняют следующие основные работы тщательно проверяют с помощью лупы коленчатый вал, тела крейцкопфов и ползунов при наличии значительных трещин эти детали заменяют новыми.

Устраняются обнаруженные овальность или конусность шеек коленчатого вала или пальца кривошипа, растачивают цилиндры или втулки, изготавливаю г и подгоняют к ним поршни, заменяют уплотнения сальников и лабиринтов, ремонтируют и испытывают на плотность клапаны, запорную арматуру, проверяют и ремонтируют предохранительные клапаны, заменяют забракованные шатунные болты и [c.266]

Иа рис. 41,6 показан керамиковый вентиль, в котором для уплотнения шпинделя вместо сальника применена мембрана 11, которая может быть изготовлена из резины или мягкого пластиката. Мембрана 11 плотно зажимается между стойкой 7 и корпусом/. Корпус вентиля, как и в конструкции (рис.

41,а), помещен в стальном кожухе 10. Достоинство этого вентиля заключается в простоте его обслуживания и ремонта, недостаток— в том, что применяемые мембраны не являются стойкими против всех агрессивных сред, для которых используются керамиковые трубопроводы и арматура. [c.

93]

При пневматическом испытании арматура присоединяется к сети сжатого воздуха и погружается в ванну с водой. По появлению пузырьков воздуха в воде судят о негерметичности арматуры. Арматура, дающая пропуски воздуха через запорный орган, подвергается ремонту, после чего испытание ведется вновь до получения удовлетворительных результатов. При испытании вентилей для аммиака сжатым воздухом проверяется уплотнение сальника (при снятой набивке и полностью открытом за- [c.154]

Основные виды работ при ремонте арматуры следующие восстановление изношенных или разрушенных уплотнительных поверхностей затвора, ремонт шпинделя и сопрягаемых с ним деталей (грунд-буксы, кольца сальника, втулки крышки), замена сальникового уплотнения и гидравлическое испытание арматуры. В процессе ремонта арматуры могут быть обнаружены [c.197]

До начала испытаний и комплексного опробования сооружений арматура, ее приводы и пусковые устройства должны быть тщательно осмотрены (отревизованы) и подготовлены к работе.

Для этого каждую задвижку или вентиль надо вскрыть, осмотреть, убедиться в их исправности, а при необходимости ироизвести ремонт, проверить уплотнение сальников и смазать шпиндели.

Затем следует проверить легкость вращения маховиков и путем многократного открывания и закрывания задвижек или вентилей добиться, чтобы они свободно открывались и закрывались. [c.38]

Текущий ремонт представляет собой вид планового ремонта, при котором производится разборка только отдельных устройств машины и аппарата.

При текущем ремонте проверяется состояние и действие следующих деталей и устройств 1) крепежных деталей, особенно несущих динамическую нагрузку (шатунных болтов, гмуфт, шпилек) 2) регулируемых деталей (клиньев, затяжных втулок, подшипников) с проверкой зазоров в них 3) пусковых приспособлений, трансмиссий, зубчатых зацеплений, передаточных ремней и цепей, фрикционов, сальников, различных уплотнений, арматуры 4) масляной и охлаждающей систем, картеров, масляных ванн и масленок 5) поверхностей, подверженных коррозии и изоляции. [c.214]

Текущий ремонт выполняет ремонтная бригада на месте эксплуатации. При текущем ремонте раскрывают корпус насоса и нодшин-пиков, счищают и промывают рабочую часть насоса, проверяют и регулируют зазоры в подшипниках, а в случае необходимости последние заменяют.

Заменяют сработавшие сальники, уплотнения, клапаны, арматуру, а также другие быстроизнашивающиеся детали. Проверяют состояние масляной системы, шатунных болтов, муфт сценления, редукторов, осевой разбег и центровку насоса с двигателем. Обнаруженные при этом дефекты устраняют.

[c.132]

Текущий ремонг. При непрерывной работе машину или аппарат для текущего ремонта останавливают в установленные графиком сроки при периодической работе оборудования текущий ремонт производит, как правило в нерабочую смену, механик цеха с привлечением обслуживающего персонала.

Во время текущего ремонта разбирают отдельные узлы машины и аппарата и тщательно проверяют состояние крепежных деталей, несущих переменную динамическую нагрузку (муфт, шпилек) регулируемых деталей (клиньев, затяжных втулок, подшипников), при этом проверяют зазоры в них масляной и охлаждающей систем, маслопроводов, картеров, масляных ванн и масленок пусковых приспособлений, трансмиссий, зубчатых зацеплений, передаточных ремней и цепей, фрикционов, сальников, различных уплотнений, арматуры, а также состояние поверхностей, подверженных коррозии, изоляции, контактов. [c.6]

Арматуростроительные заводы СССР не выпускают специальной арматуры для хлорных заводов, но указанным требованиям соответствует специальная арматура, предназначенная для агрессивных сред °.

В арматуре этого вида сальник значительно более глубокий, чем в общепромышленной арматуре, а в корпусе, кроме нижнего уплотнения золотника, имеется верхнее.

Надежность такого уплотнения (особенно для запорной арматуры) является главным условием нормальной работы технологической схемы и безопасности ее обслуживания и ремонта.

Поэтому уплотнительные поверхности корпуса и золотника, а также поверхность верхнего уплотнения наплавляются нержавеющей сталью во избежание их быстрого износа при частом манипулировании. Корпус, крышка, золотник, шпиндель и сальник выполняются из углеродистой стали. Сальники подтягиваются откидными болтами, набивка сальников асбестовая, сухая рабочая среда подается под золот- [c.117]

При работе на хлоре сухом, газообразном и сжиженном, на каустике, рассоле или других коррозионных средах срок службы до первого ремонта сальниковой арматуры из углеродистой стали составляет 0,5 года, после чего требуется проточка и притирка уплотнительных колец, а также перенабивка сальника.

Стальные вентили с уплотнительными кольцами из коррозионностойкой стали и фторопластовым уплотнением запорного органа на жидком хлоре работают три года.

Сильфонные вентили с однослойным сильфоном из коррозионностойкой стали 12Х18Н9Т, работающие на жидком хлоре, выходят из строя через 0,5—1,0 год вследствие разрушения сильфона в результате коррозии. [c.246]

Клапаны и вентили можно приспособить к рабочим условиям, меняя фЬрму корпуса, диаметр седла, исполнение и подъем затвора, уплотна ие шпинделя.

Для замены изнашивающихся частей (шпинделя, сальника, затвора и его уплотнения, седла) должен быть обеспечен легкий доступ к ним. Ремонт производят, как правило, с помощью простых приспособлений в условиях мастерской.

В этом преимущество клапанов по сравншию с другими типами арматуры. [c.44]